- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р 52042-2003

Группа Г41

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРЕПИ АНКЕРНЫЕ

Общие технические условия

Anchor supports.

General specifications

ОКС 73.100.10

ОКП 31 4253

Дата введения 2004-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Государственным Федеральным унитарным предприятием "Государственным научно-исследовательским институтом горной механики и маркшейдерского дела - межотраслевым научным центром ВНИМИ", Национальным научным центром горного производства - Институтом горного дела им. А.А.Скочинского

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 7 апреля 2003 г. N 111-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на анкерные крепи (далее - крепи) с закреплением анкеров в скважинах механическим способом клинораспорными замками, химическим способом или быстротвердеющими материалами (составами) в породах и угольных пластах с прочностью на одноосное сжатие соответственно не менее 25 МПа, применяемые для крепления подготовительных (в том числе просеков, разрезных, углеспускных печей и др.), капитальных и очистных горных выработок.

Стандарт не распространяется на крепи с винтовым, взрывным и гидравлическим закреплением анкеров в скважинах, а также на крепи, изготовленные из дерева.

Настоящий стандарт устанавливает технические требования для крепей, правила приемки и методы контроля показателей при их изготовлении.

Требования 5.1.2-5.1.5, 5.1.7, 5.4, раздела 6, 7.3-7.9, 8.1-8.3, раздела 10 являются обязательными, остальные требования - рекомендуемыми, включая таблицы A.1-А.3.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.102-68 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.114-95 Единая система конструкторской документации. Технические условия

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1033-79 Смазка, солидол жировой. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15526-70 Гайки шестигранные класса точности С. Конструкция и размеры

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

3 Определения и обозначения

3.1 В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1 несущая способность  , кН: Предельная нагрузка в жестком режиме работы.

, кН: Предельная нагрузка в жестком режиме работы.

3.1.2 сопротивление  , кН: Среднеарифметическое значение нагрузок при работе в податливом режиме.

, кН: Среднеарифметическое значение нагрузок при работе в податливом режиме.

3.1.3 масса анкера  , кг: Масса анкера в сборе (без подхватов).

, кг: Масса анкера в сборе (без подхватов).

3.2 В настоящем стандарте применяют следующие обозначения:

- длина анкера, м;

- длина анкера, м;

- диаметр стержня анкера, мм;

- диаметр стержня анкера, мм;

- конструктивная податливость анкера, мм.

- конструктивная податливость анкера, мм.

3.3 Условное обозначение крепи должно состоять из обозначения анкера и номера нормативного документа (далее - НД) на крепь конкретного типа.

Условные обозначения следует указывать в НД на крепь конкретного типа.

4 Классификация, основные параметры и размеры крепи

4.1 Классификация

Классификацию анкеров крепи проводят по:

материалу стержней анкеров - металл, стекловолокно, полимеры;

конструктивному исполнению стержней - цельные, составные;

разновидности закрепления анкеров - замковые, беззамковые;

характеру податливости анкеров - жесткие, податливые;

полноте соприкосновения со стенками скважины - на отдельном участке, по всей длине;

виду закрепления анкеров быстротвердеющими составами - на полимерной (химической) основе, цементной основе;

способу закрепления анкеров быстротвердеющими составами - нагнетание раствора в скважину и с помощью ампул (патронов);

форме стержней анкеров - круглая, квадратная, прямоугольная, комбинированная, витая из прядей, трос, пакет прутков.

Детали анкеров классифицируют по элементам:

демпфирующие податливые элементы - деревянные распилы, деревянные или резиновые прокладки, отрезки из уголка, швеллера, спецпрофиля и др.;

подхваты - из стальных (стеклопластиковых) прутков, полос, швеллеров, спецпрофилей;

опорные шайбы - металлические (объемные или плоские), стеклопластиковые (объемные или плоские);

уплотнительные шайбы - пластмассовые или из другого соответствующего материала.

4.2 Основные параметры и размеры крепи

Основные параметры и размеры крепи должны соответствовать требованиям настоящего стандарта и НД на крепи конкретных типов.

5 Общие технические требования

Крепи должны соответствовать требованиям настоящего стандарта, НД на крепь конкретного типа и комплекту конструкторской документации по ГОСТ 2.102, ГОСТ 2.114, ГОСТ 2.601, ГОСТ 2.602, утвержденной в установленном порядке.

Конструкция и параметры крепи должны соответствовать условиям применения и обеспечивать устойчивое состояние кровли и боков выработок в течение всего расчетного срока их службы.

Средний срок службы - 10 лет.

Срок хранения до начала эксплуатации - два года.

Вид климатического исполнения крепей - УХЛ 5 по ГОСТ 15150.

5.1 Характеристики крепи

5.1.1 Основные требования назначения крепи определяют показатели, необходимые для обеспечения безопасных условий эксплуатации горных выработок.

5.1.2 Технические требования назначения к крепи с механическим замковым закреплением:

5.1.2.1 минимальная несущая способность крепи в породах любой крепости не менее 50 кН;

5.1.2.2 сопротивление крепи  при работе в податливом режиме составляет 70% - 80% усилия закрепления замка в породах (несущей способности анкера);

при работе в податливом режиме составляет 70% - 80% усилия закрепления замка в породах (несущей способности анкера);

5.1.2.3 временное сопротивление растяжению прутков для анкеров из стали по ГОСТ 5781 не менее 240 МПа;

5.1.2.4 прочность на разрыв на участках замка и резьбы для упорной гайки принимают не менее 70% прочности на разрыв протяженной части стержня;

5.1.2.5 диаметр стержня анкера определяют из условия обеспечения прочности его на разрыв, равной 1,3-1,5 несущей способности замка. Диаметр стержня  - не менее 15 мм;

- не менее 15 мм;

5.1.2.6 длина стержня анкера  с резьбовой частью - не менее 1200 мм;

с резьбовой частью - не менее 1200 мм;

5.1.2.7 длина резьбовой части, выступающей в выработку, - не менее 100 мм;

5.1.2.8 предел прочности анкерных стержней (замковых, сталеполимерных) приведен в таблице А.1.

5.1.3 Технические требования назначения к крепи с химическим закреплением в скважинах

5.1.3.1 Минимальная несущая способность сталеполимерной крепи - не менее 100 кН, а полимерной - не менее 50 кН.

5.1.3.2 Сопротивление крепи  при работе в податливом режиме составляет 70%-80% расчетной несущей способности анкера при соответствующей длине закрепления.

при работе в податливом режиме составляет 70%-80% расчетной несущей способности анкера при соответствующей длине закрепления.

5.1.3.3 Все рифленые цельные или составные по длине прутки из стали по ГОСТ 5781, тросы, свитые из стальных проволок, должны иметь временное сопротивление растяжению не менее 240 МПа; прутки из стеклопластика (стекловолокна) и других композитных материалов должны иметь аналогичные характеристики.

5.1.3.4 Прочность резьбовых участков стержня с гайкой или соединений составных анкеров на разрыв должна быть не менее 70% прочности протяженной части стержней.

5.1.3.5 В качестве стержней для сталеполимерных анкеров при их расчетной длине меньше высоты выработки следует использовать рифленые прутки из стали диаметром 18-24 мм со стандартной резьбой для гайки.

5.1.3.6 При расчетной длине анкеров больше высоты выработки применяют составные прутки из стали диаметром не менее 20 мм со стандартной или специальной резьбой или специальные тросовые анкеры.

5.1.3.7 Минимальная длина анкера - 1,4 м.

5.1.3.8 Время достижения рабочего состояния анкера для кровли выработки не более 4-5 мин, для боков - не более 20 мин.

5.1.3.9 При установке в скважине двух и более ампул время твердения первой (глубокой) ампулы должно быть минимальным (15-30 с), а остальных ампул в два, три раза дольше.

5.1.3.10 Все применяемые конструкции анкеров должны иметь соответствующие паспорта с указанием в технических характеристиках значений минимальной прочности на разрыв по резьбе, гайке, соединению стержней и другим ослабленным сечениям.

5.1.3.11 Расчетное усилие закрепления сталеполимерного анкера в скважине (несущая способность анкера) при разной длине закрепления приведено в таблице А.2.

5.1.3.12 Предел прочности анкерных стержней, изготовленных из стали Ст 3, Ст 5, приведен в таблице А.1.

5.1.3.13 Предел прочности анкерных стержней, изготовленных из полимерного материала (стекловолокна), приведен в таблице А.3.

5.1.3.14 Конструктивная податливость анкеров с частичным закреплением по длине скважины должна составлять 40-70 мм при смещениях породы от 150 до 300 мм. В выработках и сопряжениях, в кровле которых залегают угольный пласт и породы, отнесенные к опасным по горным ударам и выбросам, анкеры должны иметь податливость не менее 50 мм.

5.1.4 Технические требования назначения к крепи с закреплением в скважине песчано-цементными смесями

5.1.4.1 Минимальная несущая способность крепи - не менее 60 кН.

5.1.4.2 Пределы прочности анкерных стержней, изготовленных из стали или стекловолокна, приведены в таблицах A.1 и А.3.

5.1.4.3 Минимальная длина анкера - 1,5 м.

5.1.4.4 Диаметр стержня анкера - не менее 16 мм.

5.1.4.5 Время достижения рабочего состояния закрепления анкеров на основе быстротвердеющих марок цемента при инъекционном способе закрепления анкеров по всей длине скважины - 24-48 ч. Анкер включается в работу не позднее 2-4 ч после начала схватывания цементного состава.

5.1.4.6 Сопротивление крепи при работе в податливом режиме, конструктивная податливость, материал для стержня составного анкера приведены в 5.1.3.2-5.1.3.4, 5.1.3.6, 5.1.3.10.

5.1.5 Изготовленные из стали, а также стеклопластиков и композитных материалов подхваты крепи применяют в виде: полосы спецпрофиля, уголка швеллера или решетки в сочетании с опорными шайбами.

Прочность подхватов крепи должна быть не менее прочности стержня анкера на растяжение.

5.1.6 По заказу потребителя допускается применять составные анкеры.

Узлы соединения стержней составных анкеров могут быть зацепными, заклинивающимися, нарезными с метрической или конической резьбой, муфтовыми и др.

5.1.7 Требования надежности крепи (ГОСТ 27.002)

5.1.7.1 Требования надежности крепи характеризует коэффициент запаса прочности  , равный 1,1, т.е. завышающий при расчетах крепи нагрузку на анкер на 10%.

, равный 1,1, т.е. завышающий при расчетах крепи нагрузку на анкер на 10%.

5.1.8 Требования экономного использования материалов и трудовых ресурсов

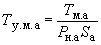

5.1.8.1 Требования экономного использования материалов определяет показатель удельной массы анкера  , кг/(кН·мм

, кг/(кН·мм ), рассчитанный по формуле

), рассчитанный по формуле

,

,

где  - масса анкера в сборе, кг;

- масса анкера в сборе, кг;

- несущая способность анкера, кН;

- несущая способность анкера, кН;

- площадь сечения анкера, мм

- площадь сечения анкера, мм .

.

5.1.8.2 Требования экономного использования трудовых ресурсов определяют показатели удельной трудоемкости изготовления и удельной трудоемкости монтажа анкера.

Удельную трудоемкость изготовления анкера  , человекочас/(кН·мм

, человекочас/(кН·мм ), рассчитывают по формуле

), рассчитывают по формуле

,

,

где  - трудоемкость изготовления анкера, человекочас;

- трудоемкость изготовления анкера, человекочас;

- несущая способность анкера, кН;

- несущая способность анкера, кН;

- площадь сечения анкера, мм

- площадь сечения анкера, мм .

.

5.1.8.3 Удельную трудоемкость монтажа анкера  , человекочас/(кН·мм

, человекочас/(кН·мм ), рассчитывают по формуле

), рассчитывают по формуле

,

,

где  - трудоемкость монтажа анкера, человекочас;

- трудоемкость монтажа анкера, человекочас;

- несущая способность анкера, кН;

- несущая способность анкера, кН;

- площадь сечения анкера, мм

- площадь сечения анкера, мм .

.

5.1.8.4 По согласованию разработчика с заказчиком допустимо применять дополнительные показатели качества, отражающие особенности конструкции для расширения области применения крепи.

5.1.9 Требования технологичности

5.1.9.1 На верхнем конце контактной поверхности сухарей замка анкерной крепи не должно быть острых кромок и заусениц, препятствующих ходу клина анкера относительно сухарей замка.

5.1.9.2 Клин распорного анкера должен иметь ширину верхнего конца и длину, обеспечивающие запас хода после первичной установки крепи в шахте до 30 мм для восстановления прочности закрепления.

5.1.9.3 Детали и сборочные единицы крепи, закрепляемой химическим способом и быстротвердеющими составами, окраске не подлежат.

5.1.10 Конструктивные требования

5.1.10.1 Прочность материала опорных шайб на растяжение принимают не менее прочности материала стержня анкера. Диаметр отверстия шайб - 1,2-1,4 диаметра стержня анкера. Минимальный размер шайб - не менее двух размеров ячеек сварной решетки или металлической сетки.

5.1.10.2 Затяжку для кровли и боков выработки изготавливают в виде сварной решетки или сетки из стальной проволоки или полосы, стеклопластика и других композитных материалов с временным сопротивлением на растяжение не менее 120 МПа. Размеры ячеек сварных решеток или полос по требованию заказчика должны быть 30-200 мм.

5.1.10.3 Демпфирующие податливые элементы анкерной крепи изготавливают из стальных, пластиковых, деревянных, резиновых шайб или сферических опор, отрезков уголков и других сминающихся материалов, обеспечивающих усилие смятия в пределах 0,7-0,8 прочности стержня анкера на разрыв и значение смятия 50-100 мм.

5.1.10.4 Отклонение массы комплекта крепи допустимо от плюс 3% до минус 1%.

5.1.10.5 На поверхности стержней, включая поверхность ребер и выступов, не должно быть раскатанных трещин и трещин напряжения.

Допускаются мелкие повреждения ребер и выступов, не более трех на 1 м длины, а также отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

Непрямолинейность анкера не должна превышать 2 мм на 1 м длины анкера.

Верхний конец стержня сталеполимерного анкера должен иметь скос под углом 45°.

5.1.10.6 При конструировании крепи следует соблюдать требование унификации, характеризующееся коэффициентом применяемости.

5.1.10.7 В основе конструирования должны лежать требования технологичности изготовления, ремонтопригодности, удобства монтажа крепи.

5.2 Требования к материалам и покупным изделиям

5.2.1 Материал для металлических и сталеполимерных анкеров (металлические детали) - сталь марок Ст5сп, Ст3сп по ГОСТ 380, ГОСТ 535, ГОСТ 5781, а также другие стали, соответствующие характеристикам, приведенным в настоящем стандарте.

5.2.2 Гайки следует применять "нормальной" точности по ГОСТ 5915. Допускается применение гаек "грубой" точности по ГОСТ 15526.

5.2.3. Подхваты различных типов (5.1.5) следует изготавливать из Ст3сп и Cт5cп по ГОСТ 380, ГОСТ 535, а также из других сталей и стеклопластиков с характеристиками, соответствующими настоящему стандарту.

5.2.4 Размеры стержней, подхватов и затяжек определяет заказчик.

5.3 Комплектность

5.3.1 В комплект крепи входят: стержень (трос), гайка, опорная шайба (плитка), уплотнительная шайба, демпфирующие податливые элементы, распорный замок, поддерживающие элементы (подхваты).

5.3.2 Комплектность указывают в НД на крепь конкретного типа.

5.3.3 Типы подхватов, их число и необходимое количество переходников, шайб, стержней, гаек, демпфирующих податливых элементов определяет заказчик.

5.3.4 К каждой отгружаемой партии крепи одного типоразмера прилагают паспорт в 1 экз. по ГОСТ 2.601.

5.3.5 Ключи для установки анкеров поставляют по отдельному заказу.

5.3.6 Ампулы с быстротвердеющими вяжущими в комплект поставки не входят, потребитель крепи приобретает их самостоятельно.

5.4 Маркировка

5.4.1 Все составные части крепи должны иметь маркировку предприятия-изготовителя.

5.4.2 При отправке железнодорожным или автомобильным транспортом каждая связка стержней анкеров, шайб или ящики с гайками, сферическими опорами должны быть снабжены фанерным или металлическим ярлыком с транспортной маркировкой по ГОСТ 14192.

5.4.3 Маркировочный ярлык должен содержать следующие данные:

товарный знак предприятия-изготовителя;

наименование и индекс (обозначение) крепи;

обозначение НД и знак о сертификации крепи;

год и месяц выпуска;

количество изделий в связке или ящике.

Ярлык следует крепить к связке по ГОСТ 3282.

5.4.4 Способ и качество нанесения маркировки должны обеспечивать сохранность и четкость надписи на период хранения и транспортирования.

5.5 Упаковка

5.5.1 Стержни анкеров с навинченными на них гайками должны быть упакованы без тары в связке в количестве, согласованном с потребителем.

5.5.2 Цельные и составные стержни должны быть плотно уложены и прочно увязаны в поперечном направлении двумя поясами проволоки диаметром 5 мм по ГОСТ 3282 в двух местах по два витка на расстоянии 1/4 длины стержня от его концов.

Увязка должна обеспечивать целостность пакета при погрузочно-разгрузочных операциях и транспортировании.

5.5.3 Опорные плитки, шайбы, сферические опоры следует нанизывать на проволоку диаметром не менее 5 мм по ГОСТ 3282. Количество их в связке - не более 100 шт.

5.5.4 При заказе гаек на предприятии-изготовителе их упаковывают в деревянные ящики по ГОСТ 2991 или поставляют в таре предприятия-изготовителя, предварительно подвергнув смазке отработанным машинным маслом "Индустриальное" по ГОСТ 20799 или универсальной смазкой по ГОСТ 1033.

5.5.5 Консервацию резьбовых соединений следует проводить по ГОСТ 9.014 для условий хранения 8 (ЩЖЗ), вариант защиты ВЗ-2.

5.5.6 Детали замков и металлические демпфирующие податливые элементы подлежат упаковке по 100 шт. в деревянные ящики по ГОСТ 2991.

5.5.7 При упаковке стержней и деталей крепи в несколько грузовых мест в каждое грузовое место помещают упаковочный лист, в котором указывают наименование, обозначение и количество упакованной продукции, а в месте N 1 сводную отгрузочную ведомость, в которой указывают количество мест и что уложено в каждом месте. Сводную отгрузочную ведомость и упаковочные листы помещают в пакет из полиэтиленовой пленки по ГОСТ 10354.

6 Требования безопасности

6.1 Основное назначение крепи - обеспечивать безопасные условия поддержания горных выработок при разработке месторождения полезного ископаемого. Поэтому все основные параметры, показатели и требования назначения и надежности крепи настоящего стандарта являются показателями безопасности (4.2; 5.1.1-5.1.7; 5.1.9; 5.1.10; 5.2).

6.2 Наряду с конструктивными особенностями, заложенными в крепь при ее проектировании и изготовлении, одним из основных факторов, обеспечивающих безопасность ее применения, является установка крепи в выработках с соответствующими горно-геологическими условиями согласно паспорту крепления для данной выработки, составленному на основании [1]-[3].

6.3 На деталях крепи не должно быть острых кромок и заусениц, способных нанести травмы при транспортировании, установке и эксплуатации анкеров.

6.4 Затяжку гаек замковых соединений необходимо проводить ключом до заданного усилия или механизированным гайковертом с тем же усредненным усилием.

7 Правила приемки

7.1 Крепь должен принимать отдел технического контроля (ОТК) предприятия-изготовителя. Приемку осуществляют из каждой партии согласно номенклатуре, выпускаемой предприятием в течение смены в объеме не менее 3% выпуска.

7.2 Соответствие крепи требованиям настоящего стандарта и НД должно быть проверено ОТК входным, операционным, приемным техническим и технологическим контролем.

7.3 При входном контроле согласно ГОСТ 24297 устанавливают соответствие типоразмеров стержней крепи, марок стали, их свойств, указанных в сертификате металлургического завода или предприятия-изготовителя стержней из полимеров, требованиям исходного материала для изготовления деталей анкеров, согласно 5.2.1-5.2.3. При необходимости предприятие-изготовитель крепи проводит оценку качества поступающих материалов по данным лабораторных испытаний.

7.4 При операционном контроле проверяют длину заготовок стержней крепи после каждой настройки линии на выпуск крепи нового типоразмера.

7.5 Приемный технический контроль следует проводить по программе, указанной в таблице 4.

Таблица 4* - Программа приемного технического контроля

____________

* Нумерация таблицы соответствует оригиналу. - Примечание .

|

Программа контроля |

Пункт технологических требований и требований безопасности |

Пункт метода контроля |

|

1 Проверка геометрических параметров крепи, размеров стержней, деталей замков, массы анкера |

5.1.2.5; 5.1.2.7; 5.1.3.5-5.1.3.7; 5.1.4.3; 5.1.4.4; 5.1.9.2; 5.1.10.1; 5.1.10.4 |

8.1; 8.2; 8.3; 8.6 |

|

2 Проверка поверхности стержней и деталей замков |

5.1.9.1; 5.1.10.5; 6.3 |

8.1; 8.2 |

|

3 Проверка комплектности |

5.3.1-5.3.4 |

8.1 |

|

4 Проверка маркировки |

5.4.1-5.4.4 |

8.1 |

7.6 При неудовлетворительных результатах контроля по пунктам 1 и 2 таблицы 4 приемный технический контроль осуществляют на удвоенном количестве стержней и деталей крепи.

При неудовлетворительных результатах повторной приемки партию бракуют. После устранения дефектов партия должна быть представлена к повторной приемке.

7.7 Технологическому контролю не реже одного раза в месяц подвергают один комплект крепи каждого типоразмера, собранный из элементов, выдержавших приемный технический контроль, для проверки основных размеров крепи в сборе по 4.2.

7.8 Серийно выпускаемые крепи следует также подвергать периодическим испытаниям для проверки соответствия их требованиям настоящего стандарта и НД на крепь конкретного типа.

7.9 Периодические испытания по всей номенклатуре выпускаемой крепи проводит аккредитованная испытательная лаборатория.

Периодичность испытаний принимается по согласованию между изготовителем и аккредитованной испытательной лабораторией в зависимости от годового выпуска продукции, но не реже одного раза в год.

Отбор анкеров каждой модификации следует проводить по ГОСТ 18321. Количество выбранных анкеров каждого типоразмера для испытаний принимается по согласованию между изготовителем (разработчиком) и аккредитованной испытательной лабораторией, но не менее трех анкеров.

7.10. Потребитель имеет право принимать участие во всех видах испытаний крепи, проводимых изготовителем, а также проводить входной контроль качества исходных материалов.

8 Методы контроля

8.1 Внешний вид, требования к конструкции, состояние поверхности стержня и деталей, комплектность, маркировку, упаковку и требования безопасности проверяют внешним осмотром со сверкой с НД на крепь конкретного типа крепи и договором (контрактом) на поставку.

8.2 Размеры контролируют рулеткой по ГОСТ 7502, линейкой по ГОСТ 427 и штангенциркулем по ГОСТ 166. Применяемые для контроля средства измерения должны быть поверены в соответствии с требованиями правил по метрологии ПР 50.2.006 [4].

8.3 Массу анкера контролируют взвешиванием по ГОСТ 29329.

8.4 Трудоемкость изготовления крепи проверяют хронометражными измерениями пооперационно и сравнением ее с НД.

8.5 Трудоемкость монтажа крепи контролируют хронометражными измерениями при ручной сборке анкера и сравнением ее с НД.

8.6 Контроль требований к материалам и покупным изделиям проводят по ГОСТ 24297 (7.3). Прямолинейность стержней контролируют по ГОСТ 3749 (5.1.10.5).

8.7 Контроль требований безопасности при установке крепей в шахте осуществляют в соответствии с требованиями [1]-[3].

9 Транспортирование и хранение

9.1 Крепь транспортируют как железнодорожным транспортом в соответствии с [5], [6], так и автомобильным по ГОСТ 12.3.009.

9.2 Целесообразно транспортировать крепи контейнерами на открытых платформах, что дает возможность обеспечить комплектную доставку крепи заказчику.

9.3 Условия транспортирования и хранения крепей - 8 (ОЖЗ) по ГОСТ 15150, по условиям хранения 5, для продукции, отправляемой в районы Крайнего Севера, - по ГОСТ 15846.

9.4 Транспортные и погрузочно-разгрузочные средства должны исключить возможность повреждения крепей.

9.5 Для хранения крепей должны быть использованы площадки, оборудованные стеллажами, где связки стержней следует хранить по типоразмерам в штабелях высотой не более 1,5 м. Не допускается укладка связок стержней крест-накрест.

10 Указания по эксплуатации

10.1 Для каждой проводимой и перекрепляемой выработки следует составлять паспорт крепления в соответствии с [1]-[3].

10.2 Установку и эксплуатацию крепи следует проводить согласно утвержденному паспорту крепления.

10.3 Зазор между узлами соединения составных анкеров и стенками скважины - не менее 4 мм.

10.4 Диаметр скважины для сталеполимерной и полимерной крепей должен быть на 4-8 мм больше диаметра стержня.

10.5 Диаметр скважины при применении крепи с замковым закреплением должен быть меньше максимального диаметра замка при полном распоре в 1,25 раза.

10.6 Длина закрепленного участка стержня сталеполимерной и полимерной крепей для обеспечения требуемой несущей способности - не менее 1 м.

10.7 Закрепление стержня анкера быстротвердеющими смесями следует проводить по всей длине скважины.

10.8 Время достижения рабочего сопротивления сталеполимерной и полимерной крепей в кровле выработки должно быть не более 5 мин, в боках выработки - не более 20 мин, а при установке крепи с помощью быстротвердеющих песчано-цементных смесей - не более 48 ч. Анкер включается в работу не позднее 4 ч после начала схватывания цементного состава.

10.9 Допустимое перемещение клинораспорного анкера в скважине - не более 30 мм.

11 Гарантии изготовителя (поставщика)

Изготовитель гарантирует соответствие крепи требованиям НД при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

ПРИЛОЖЕНИЕ А

(справочное)

Пределы прочности и расчетная несущая способность анкерных стержней

Таблица А.1 - Предел прочности анкерных стержней

|

Наименование характеристики |

Ст 3 |

Ст 5 |

Арматурная сталь периодического профиля |

|

Предел прочности материала, МПа, не менее: |

|

|

|

|

на разрыв |

370 |

500 |

420 |

|

на срез |

60 |

70 |

85 |

|

на изгиб |

220 |

300 |

250 |

|

Предел прочности стержня, кН, не менее, |

|

|

|

|

при диаметре стержня 15 мм: |

|

|

|

|

на разрыв |

65 |

88 |

74 |

|

на срез |

11 |

13 |

15 |

|

на изгиб |

38 |

52 |

44 |

|

при диаметре стержня 20 мм: |

|

|

|

|

на разрыв |

116 |

157 |

132 |

|

на срез |

19 |

22 |

26 |

|

на изгиб |

70 |

94 |

78 |

|

при диаметре стержня 25 мм: |

|

|

|

|

на разрыв |

181 |

245 |

206 |

|

на срез |

30 |

35 |

41 |

|

на изгиб |

107 |

144 |

121 |

|

Примечание - Для стержней, изготавливаемых из сталей марок Ст 3 и Ст 5, пределы прочности приведены с учетом коэффициента запаса 10%. Для анкерных стержней всех типов допускается применять и другие виды сталей, по своим характеристикам не уступающие указанным в настоящем стандарте. | |||

Таблица А.2 - Расчетная несущая способность сталеполимерного анкера в зависимости от длины закрепления в скважине

|

Характеристика стержня |

Расчетная несущая способность анкера, кН, не менее, при длине закрепления, м | ||

|

|

0,5 |

1,0 |

по всей длине скважины |

|

Стержни диаметром 20 мм со стандартной резьбой M20 из стали: |

|||

|

Ст 5 |

60 |

90 |

100 |

|

Ст 3 |

60 |

70 |

75 |

|

Стержни диаметром 24 мм со стандартной резьбой М24 из стали: |

|||

|

Ст 5 |

65 |

120 |

130 |

|

Ст 3 |

65 |

100 |

105 |

|

Примечание - Принятую при проектировании расчетную несущую способность анкеров при длине закрепления стержня 0,5 и 1,0 м необходимо корректировать в соответствии с фактической, определяемой экспериментально при испытаниях в шахтных условиях. | |||

Таблица А.3 - Предел прочности анкерных стержней, изготовленных из полимерного материала (стекловолокна)

|

Предел прочности стекловолокна на разрыв, МПа, не менее |

Разрывное усилие на стержне, кН, не менее при диаметрах, мм | ||

|

15 |

20 |

25 | |

|

650 |

115 |

204 |

318 |

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

|

[1] |

Правила безопасности в угольных шахтах. - М., 1995, 244 с |

|||

|

[2] |

Правила технической эксплуатации угольных и сланцевых шахт. - М., 1976, 304 с |

|||

|

[3] |

Инструкция по расчету и применению анкерной крепи на угольных шахтах России. - ВНИМИ, С.-П., 2000, 69 с |

|||

|

[4] |

||||

|

[5] |

Правила перевозки грузов. Часть 1. - М., 1980, Транспорт |

|||

|

[6] |

Технические условия погрузки и крепления грузов. - МПС СССР, М., 1983, Транспорт |

|||

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003

«Сейчас просто идёт уже борьба характеров!» Олимпийские...

«Сейчас просто идёт уже борьба характеров!» Олимпийские...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов