- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 23705-79

Группа В32

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРУТКИ ГОРЯЧЕКАТАНЫЕ И КОВАНЫЕ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ

Технические условия

Hot-rolled and forged bars of heat resistant alloys. Specifications

ОКП 09 6400

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 12.06.79 N 2111

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

4.6 | |

|

2.2 | |

|

4.4 | |

|

3.4, 4.3 | |

|

3.2, 3.4, 5.1 | |

|

4.5 | |

|

4.8 | |

|

4.6 | |

|

4.7 | |

|

2.5, 4.10 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

4.3 | |

|

5.3 | |

|

4.11 | |

|

4.9 | |

|

1.2, 1.3, 1.4 | |

|

2.6, 4.10 | |

|

5.3 | |

|

4.3 |

4. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

5. ИЗДАНИЕ с Изменением N 1, утвержденным в июне 1987 г. (ИУС 10-87)

Настоящий стандарт распространяется на горячекатаные и кованые прутки из жаропрочных сплавов на никелевой основе открытого метода выплавки, вакуумного дугового переплава и вакуумно-индукционной выплавки, а также плазменной выплавки с последующим вакуумно-дуговым переплавом.

Показатели технического уровня, установленные настоящим стандартом, предусмотрены для высшей категории качества.

(Измененная редакция, Изм. N 1).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. Прутки подразделяют:

по назначению на подгруппы:

для горячей обработки давлением - а,

для холодной механической обработки - б;

по состоянию поверхности круглых прутков:

обточенные - О,

без обточки.

1.2. Предельные размеры прутков и группы точности прокатки горячекатаных прутков в зависимости от марки сплава должны соответствовать табл.1.

Таблица 1

|

|

Предельные размеры прутков, мм | |||||

|

Марка сплава |

Горячекатаные |

Обточенные круглые |

Кованые | |||

|

группы точности прокатки по ГОСТ 22411 |

круглые |

квадратные | ||||

|

1 |

2 |

3 |

||||

|

ХН77ТЮ (ЭИ437А) |

- |

От 10 до 55 включ. |

- |

От 20 до 43 включ. |

- |

- |

|

ХН77ТЮР (ЭИ437Б) |

- |

" 10 " 55 " |

От 10 до 55 включ. |

" 20 " 43 " |

- |

- |

|

ХН77ТЮР-ВД (ЭИ437Б-ВД) |

От 20 до 45 включ. |

" 20 " 45 " |

- |

" 20 " 43 " |

- |

- |

|

ХН77ТЮРУ (ЭИ437БУ) |

- |

- |

- |

- |

От 60 до 220 включ. |

От 60 до 220 включ. |

|

ХН77ТЮРУ-ВД (ЭИ437БУ-ВД) |

- |

- |

- |

- |

" 100 " 220 " |

" 80 " 220 " |

|

ХН77ТЮРУ-ПД (ЭИ437БУ-ПД) |

- |

- |

- |

- |

" 100 " 220 " |

" 80 " 220 " |

|

ХН67МВТЮ-ВД (ЭП202-ВД) |

- |

- |

От 15 до 55 включ. |

- |

" 60 " 100 " |

" 60 " 180 " |

|

ХН65ВМТЮ (ЭИ893) |

- |

От 35 до 55 ключ. |

" 20 " 32 " |

От 28 до 43 включ. |

" 60 " 125 " |

" 60 " 125 " |

|

ХН65ВМТЮ-ВД (ЭИ893-ВД) |

- |

" 35 " 55 " |

" 20 " 32 " |

- |

" 60 " 125 " |

" 60 " 125 " |

|

ХН65ВМТЮ-ВИ (ЭИ893-ВИ) |

- |

" 32 " 55 " |

- |

От 28 до 43 включ. |

" 60 " 125 " |

" 60 " 125 " |

|

ХН70ВМТЮФ (ЭИ826) |

- |

" 35 " 45 " |

От 20 до 32 включ. |

" 20 " 43 " |

- |

- |

|

ХН70ВМТЮФ-ВД (ЭИ826-ВД) |

От 20 до 42 включ. |

" 35 " 55 " |

" 20 " 32 " |

" 20 " 40 " |

- |

- |

|

ХН62МВКЮ (ЭИ867) |

- |

- |

" 35 " 55 " |

" 20 " 43 " |

- |

- |

|

ХН62МВКЮ-ВД (ЭИ867-ВД) |

- |

От 35 до 40 включ. |

" 13 " 32 " |

" 20 " 40 " |

- |

- |

|

ХН56ВМКЮ-ВД (ЭП109-ВД) |

- |

- |

" 24 " 45 " |

" 28,5 " 40 " |

- |

- |

|

ХН55ВМТКЮ-ВД (ЭИ929-ВД) |

- |

От 35 до 40 включ. |

От 20 до 32 включ. |

От 20 до 40 включ. |

- |

- |

|

ХН70ВМТЮ (ЭИ617) |

- |

" 20 " 55 " |

- |

" 20 " 43 " |

- |

- |

|

ХН70ВМТЮ-ВИ (ЭИ617-ВИ) |

От 20 до 45 включ. |

- |

От 10 до 18 включ. |

" 20 " 40 " |

- |

- |

|

ХН70МВТЮБ (ЭИ598) |

- |

От 20 до 55 включ. |

- |

" 20 " 43 " |

- |

- |

|

ХА70МВТЮБ-ВИ (ЭИ598-ВИ) |

От 20 до 55 включ. |

- |

От 8 до 10 включ. |

" 20 " 40 " |

- |

- |

|

ХН70МВТЮБ-ВД (ЭИ598-ВД) |

" 20 " 55 " |

- |

- |

" 20 " 40 " |

- |

- |

|

ХН75ВМЮ (ЭИ827) |

- |

От 32 до 55 включ. |

От 20 до 32 включ. |

" 20 " 43 " |

- |

- |

|

ХН51ВМТЮКФР-ВД (ЭП220-ВД) |

- |

- |

" 35 " 45 " |

" 34 " 42 " |

- |

- |

|

ХН58ВМКЮР-ВД (ЭП238-ВД) |

- |

- |

" 34 " 42 " |

" 20 " 40 " |

- |

- |

|

ХН60МЮВТ-ВД (ЭП539-ВД) |

- |

- |

" 32 " 45 " |

" 20 " 40 " |

- |

- |

Примечания:

1. Для прутков диаметром от 10 до 55 мм сплава ХН77ТЮР (ЭИ437Б) и прутков диаметром от 20 до 45 мм сплава ХН77ТЮР-ВД (ЭИ437Б-ВД) группу точности прокатки указывают в заказе. При отсутствии указания для сплава ХН77ТЮР (ЭИ437Б) устанавливают 3-ю группу, а для сплава ХН77ТЮР-ВД (ЭИ437Б-ВД) - 2-ю группу точности прокатки.

2. Для сплавов ХН77ТЮРУ (ЭИ437БУ), ХН77ТЮРУ-ВД (ЭИ437БУ-ВД), ХН67МВТЮ-ВД (ЭП202-ВД), ХН65ВМТЮ (ЭИ893), ХН65ВМТЮ-ВД (ЭИ893-ВД), ХН77ТЮРУ-ПД (ЭИ437БУ-ПД) допускается изготовление горячекатаных прутков диаметром от 60 до 65 мм с предельными отклонениями по ГОСТ 22411 для кованых прутков.

3. По требованию потребителя допускается изготовление обточенных прутков размеров, не указанных в таблице.

4. Прутки диаметром 8 и 9 мм изготавливают с предельными отклонениями, соответствующими 3-й группе точности для прутков диаметром 10 мм.

(Измененная редакция, Изм. N 1).

1.3. Форма, размеры, предельные отклонения горячекатаных и кованых прутков должны соответствовать ГОСТ 22411.

Для сплавов ХН77ТЮРУ (ЭИ437БУ) и ХН77ТЮРУ-ВД (ЭИ437БУ-ВД) кованые прутки размером 205-220 мм изготавливают с предельными отклонениями плюс 10, минус 5 мм.

1.4. Для обточенных прутков предельные отклонения по диаметру ±0,4 мм, кривизна - не более 0,2% длины, овальность - не более предельного отклонения по диаметру, длина - по ГОСТ 22411 для горячекатаных прутков.

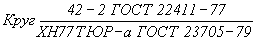

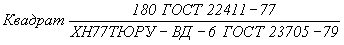

Примеры условных обозначений

Прутки горячекатаные, диаметром 42 мм, 2-й группы точности прокатки, из сплава марки ХН77ТЮР, предназначенные для горячей обработки давлением:

Прутки кованые, со стороной квадрата 180 мм, из сплава марки ХН77ТЮРУ-ВД, предназначенные для холодной механической обработки:

Прутки обточенные, диаметром 25 мм, из сплава марки ХН55ВМТКЮ-ВД, предназначенные для горячей обработки давлением:

Круг 0-25-ХН55ВМТКЮ-ВД- ГОСТ23705-79

ГОСТ23705-79

Разд.1. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки горячекатаные и кованые из жаропрочных сплавов следует изготовлять в соответствии с требованиями настоящего стандарта.

2.2. Химический состав сплавов марок ХН77ТЮР (ЭИ437Б), ХН77ТЮР-ВД (ЭИ437Б-ВД), ХН77ТЮРУ (ЭИ437БУ), ХН77ТЮРУ-ВД (ЭИ437БУ-ВД), ХН77ТЮРУ-ПД (ЭИ437БУ-ПД), ХН67МВТЮ-ВД (ЭП202-ВД), ХН65ВМТЮ (ЭИ893), ХН65ВМТЮ-ВД (ЭИ893-ВД), ХН65ВМТЮ-ВИ (ЭИ893-ВИ), ХН70ВМТЮФ (ЭИ826), ХН70ВМТЮФ-ВД (ЭИ826-ВД), ХН70ВМТЮ (ЭИ617), ХН70ВМТЮ-ВИ (ЭИ617-ВИ), ХН62МВКЮ (ЭИ867), ХН62МВКЮ-ВД (ЭИ867-ВД), ХН56ВМКЮ-ВД (ЭП109-ВД), ХН55ВМТКЮ-ВД (ЭИ929-ВД), ХН75ВМЮ (ЭИ827), ХН77ТЮ (ЭИ437А), ХН70МВТЮБ (ЭИ598), ХН70МВТЮБ-ВИ (ЭИ598-ВИ), ХН70МВТЮБ-ВД (ЭИ598-ВД) должен соответствовать ГОСТ 5632, сплавов марок ХН51ВМТЮКФР-ВД (ЭП220-ВД), ХН58ВМКЮР-ВД (ЭП238-ВД), ХН60МЮВТ-ВД (ЭП539-ВД) - таблице 1а.

Таблица 1а

|

Наименование марки сплава |

Массовая доля элементов,% | |||||||

|

Углевод |

Кремний |

Марганец |

Хром |

Никель |

Титан |

Алюминий |

Вольфрам | |

|

не более |

||||||||

|

ХН58ВМКЮР-ВД |

0,08 |

0,4 |

0,3 |

7,5-9,0 |

осн. |

- |

6,1-6,7 |

6,0-8,0 |

|

ХН60МЮВТ-ВД |

0,04-0,09 |

0,5 |

0,5 |

17,0-19,0 |

осн. |

2,0-3,0 |

3,0-4,0 |

2,5-4,0 |

|

ХН51ВМТЮКФР-ВД (ЭП220-ВД) |

0,08 |

0,5 |

0,5 |

9,0-12,0 |

осн. |

2,2-2,9 |

3,9-4,8 |

5,0-7,0 |

Продолжение табл.1а

|

Наименование марки сплава |

Массовая доля элементов,% | |||||||||

|

Молибден |

Ниобий |

Вана- дий |

Кобальт |

Медь |

Бор |

Церий |

Железо |

Сера |

Фосфор | |

|

не более | ||||||||||

|

ХН58ВМКЮР-ВД (ЭП238-ВД) |

3,0-5,5 |

- |

- |

13,5-16,0 |

0,07 |

0,02 |

0,02 |

1,0 |

0,010 |

0,015 |

|

ХН60МЮВТ-ВД (ЭП539-ВД) |

5,0-7,0 |

- |

- |

- |

0,07 |

0,02 |

0,02 |

4,0 |

0,010 |

0,015 |

|

ХН51ВМТЮКФР-ВД (ЭП220-ВД) |

5,0-8,0 |

- |

0,2-0,8 |

14,0-16,0 |

0,07 |

0,02 |

- |

3,0 |

0,009 |

0,015 |

Примечания:

1. Бор и церий вводятся по расчету и химическим анализом не определяются.

2. Для сплава ХН60МЮВТ-ВД (ЭП539-ВД) допускается отклонение по углероду на минус 0,02%.

3. Массовая доля остаточных элементов - по ГОСТ 5632.

4. Допускаемые отклонения по химическому составу в готовом прокате - по ГОСТ 5632.

Для сплавов ЭИ437Б и ЭИ437Б-ВД предельные отклонения по массовой доле титана +0,1%, алюминия - +0,05%.

Допускается присутствие сурьмы не более 0,001%, олова - не более 0,001%, висмута - не более 0,0001%, мышьяка - не более 0,005%; нормы до 01.07.90 не являются браковочными.

(Измененная редакция, Изм. N 1).

2.3. Прутки изготовляют без термической обработки.

2.4. На поверхности прутков подгруппы  не должно быть раскованных и раскатанных трещин, прокатных плен, закатов, заковов, раскатанных или раскованных загрязнений и рванин. Дефекты должны быть удалены пологой вырубкой или зачисткой. Ширина зачистки должна быть не менее шестикратной глубины. Глубина зачистки не должна выводить прутки за пределы минусового предельного отклонения.

не должно быть раскованных и раскатанных трещин, прокатных плен, закатов, заковов, раскатанных или раскованных загрязнений и рванин. Дефекты должны быть удалены пологой вырубкой или зачисткой. Ширина зачистки должна быть не менее шестикратной глубины. Глубина зачистки не должна выводить прутки за пределы минусового предельного отклонения.

На поверхности прутков допускаются без зачистки отдельные мелкие риски, отпечатки, рябизна, не выводящие прутки за предельные отклонения по диаметру или толщине.

На поверхности прутков подгруппы б допускаются без зачистки местные дефекты, не выводящие прутки за пределы суммы предельных отклонений на размер, считая от фактического размера.

Дополнительные требования к качеству поверхности обточенных прутков устанавливают по согласованию изготовителя с потребителем.

2.5. Макроструктура прутков без термической обработки не должна иметь следов усадочной раковины, подусадочной рыхлости, пустот, трещин, шлаковых и инородных включений, расслоений, корочки, видимых без применения увеличительных приборов.

Общая пятнистая ликвация кованых и катаных прутков диаметром 60 мм и выше сплава ХН65ВМТЮ-ВД (ЭИ893-ВД) не должна превышать 2 баллов по шкале N ЗБ ГОСТ 10243.

2.6. Макроструктура и изломы термически обработанных образцов от прутков диаметром 20-25 мм должны соответствовать следующим нормам ГОСТ 22838:

а) общая полосчатая неоднородность в макроструктуре - не более 2 баллов (шкала N 3);

б) разнозернистая макроструктура - не более 3 баллов (шкала N 4, первый столбец), при этом для прутков, предназначенных для горячей обработки давлением, при разнозернистости 1 балл допускается определение по первому и второму столбцам (шкала N 4);

в) разнозернистая макроструктура с общей полосчатой неоднородностью - не более 2 баллов, сплавов ХН77ТЮР (ЭИ437Б), ХН77ТЮР-ВД (ЭИ437Б-ВД), ХН77ТЮ (ЭИ437А) - не более 3 баллов (шкала N 5, первый столбец);

г) величина зерна в макроструктуре - не более 3 баллов, а для сплавов ХН56ВМКЮ-ВД (ЭП109-ВД), ХН62МВКЮ-ВД (ЭИ867-ВД), ХН60МЮВТ-ВД (ЭП539-ВД), ХН51ВМТЮКФР-ВД (ЭП220-ВД), ХН75ВМЮ (ЭИ827) - не более 3,5 баллов (шкала N 6);

д) расслоение в изломе не допускается;

е) степень развития общей полосчатой неоднородности в изломе не должна превышать соответствующую черт.3а;

ж) сплавы ХН65ВМТЮ (ЭИ893) и ХН67МВТЮ-ВД (ЭП202-ВД) проверке на макроструктуру и излом не подвергаются.

2.7. Механические свойства и твердость, определенные на образцах из термически обработанных заготовок, должны соответствовать нормам, указанным в табл.2.

Таблица 2

|

Марка сплава |

Рекомендуемый режим термической обработки заготовок для изготовления образцов |

Тем- пера- тура испы- та- ния, °С |

Вре- менное сопро- тивле- ние |

Пре дел теку- чести |

Отно- ситель- ное удли- нение |

Отно- ситель- ное суже- ние |

Ударная вязкость |

Твердость | |

|

не менее |

Диа- метр отпе- чатка, мм |

Число твер- дости НВ | |||||||

|

ХН77ТЮ (ЭИ437А) |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при (700±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,4-3,8 |

321-255 |

|

700 |

610 (62) |

- |

5 |

12 |

- |

- |

- | ||

|

ХН77ТЮР (ЭИ437Б) |

20 |

- |

- |

- |

- |

- |

3,4-3,8 |

321-255 | |

|

|

|

700 |

740 (75) |

- |

15 |

20 |

- |

- |

- |

|

ХН77ТЮРУ (ЭИ437БУ) |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при 750-790 °С, выдержка 16 ч, охлаждение на воздухе |

20 |

980 (100) |

640 (65) |

12 |

14 |

29,4 |

3,4-3,75 |

321-262 |

|

ХН77ТЮРУ-ВД (ЭИ437БУ-ВД) |

Закалка при(1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при 750-790 С°, выдержка 16 ч, охлаждение на воздухе |

20 |

980 (100) |

670 (68) |

13 |

16 |

29,4 |

3,4-3,75 |

321-262 |

|

ХН67МВТЮ-ВД (ЭП202-ВД) |

Закалка при 1100-1150 °С, выдержка 5 ч, охлаждение на воздухе; старение при 800-850 °С, выдержка 10 ч, охлаждение на воздухе |

20 |

930 (95) |

550 (56) |

16 |

18 |

34,3 |

3,3-3,9 |

341-241 |

|

ХН65ВМТЮ (ЭИ893) |

1. Закалка при (1170±10) °С, выдержка 2 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 12 ч, охлаждение на воздухе |

20 |

830 (85) |

490 (50) |

20 |

25 |

58,8 |

- |

- |

|

|

750 |

640 (65) |

- |

11 |

15 |

- |

- |

- | |

|

2. Закалка при (1170±10) °С, выдержка 2 ч, охлаждение на воздухе, ступенчатый отпуск при (1000±10) °С, выдержка 4 ч, охлаждение с печью до (900±10) °С, выдержка 8 ч, охлаждение с печью до (850±10) °С, выдержка 15 ч, охлаждение на воздухе |

20 |

830 (85) |

490 (50) |

20 |

25 |

58,8 |

- |

- | |

|

750 |

640 (65) |

- |

11 |

15 |

- |

- |

- | ||

|

ХН65ВМТЮ-ВД |

Нагрев до (1020±10) °С, выдержка 1,5 ч, охлаждение на воздухе, нагрев (1160±10) °С, выдержка 2 ч, охлаждение на воздухе; нагрев (1000±10) °С, выдержка 4 ч, охлаждение на воздухе; нагрев (900±10) °С, выдержка 8 ч, охлаждение на воздухе; нагрев (820±10) °С, выдержка 15 ч, охлаждение на воздухе |

20 |

830 (85) |

490 (50) |

20 |

22 |

58,8 |

- |

- |

|

750 |

640 (65) |

- |

20 |

20 |

- |

- |

- | ||

|

ХН70ВМТЮФ (ЭИ826) |

Закалка при (1210±10) °С, выдержка 2 ч, охлаждение на воздухе, нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе; старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 |

|

850 |

590 (60) |

- |

6 |

9 |

- |

- |

- | ||

|

ХН70ВМТЮФ-ВД (ЭИ826-ВД) |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 | |

|

|

850 |

590 (60) |

- |

8 |

12 |

- |

- |

- | |

|

ХН62МВКЮ (ЭИ867) |

Закалка при (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе; старение при (950±15) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,25-3,6 |

352-285 |

|

|

900 |

570 (58) |

- |

6 |

9 |

- |

- |

- | |

|

ХН62МВКЮ-ВД |

Закалка при (1220±10)°С, выдержка 4-6 ч, охлаждение на воздухе; старение при (950±15) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,25-3,6 |

352-285 |

|

|

900 |

570 (58) |

- |

8 |

12 |

- |

- |

- | |

|

ХН75ВМЮ (ЭИ827) |

Закалка при (1200±10) °С, выдержка 6-8 ч, охлаждение на воздухе, старение при 900-950 °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,4-3,8 |

321-255 |

|

|

850 |

590 (60) |

- |

6 |

9 |

- |

- |

- | |

|

ХН70ВМТЮ (ЭИ617) |

Закалка при (1190±10) °С, выдержка 2 ч, охлаждение на воздухе, нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 |

|

800 |

670 (68) |

- |

3 |

8 |

- |

- |

- | ||

|

ХН70ВМТЮ-ВИ |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 | |

|

|

800 |

690 (70) |

- |

7 |

10 |

- |

- |

- | |

|

ХН70МВТЮБ (ЭИ598) |

Закалка при (1200±10) °С, выдержка 5 ч, охлаждение на воздухе, нагрев до (1070±10) °С, выдержка 8 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 |

|

800 |

690 (70) |

- |

6 |

10 |

- |

- |

- | ||

|

ХН70МВТЮБ-ВД |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 | |

|

800 |

690 (70) |

- |

10 |

14 |

- |

- |

- | ||

|

ХН70МВТЮБ-ВИ (ЭИ598-ВИ) |

20 |

- |

- |

- |

- |

- |

3,3-3,7 |

341-299 | |

|

|

800 |

690 (70) |

- |

10 |

14 |

- |

- |

- | |

|

ХН56ВМКЮ-ВД |

Закалка при (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе; старение при (950±25) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,2-3,5 |

363-302 |

|

|

900 |

640 (65) |

- |

4 |

8 |

- |

- |

- | |

|

ХН55ВМТКЮ-ВД |

Закалка при (1220±10) °С, выдержка 2 ч, охлаждение на воздухе; нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (850±10) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,3-3,6 |

341-285 |

|

|

900 |

570 (58) |

- |

8 |

12 |

- |

- |

- | |

|

ХН51ВМТЮКФР-ВД (ЭП220-ВД) |

Закалка при (1220±10) °С, выдержка 4 ч, охлаждение на воздухе; нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (950±10) °С, выдержка 2 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,3-3,6 |

341-285 |

|

|

950 |

490 (50) |

- |

6 |

9 |

- |

- |

- | |

|

ХН60МЮВТ-ВД (ЭП539-ВД) |

Закалка при (1210±10) °С, выдержка 2 ч, охлаждение на воздухе; нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,2-3,6 |

363-285 |

|

|

850 |

640 (65) |

- |

7 |

10 |

- |

- |

- | |

|

ХН58МКЮР-ВД (ЭП238-ВД) |

Закалка при (1220±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (950±25) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

- |

- |

- |

- |

- |

3,25-3,5 |

352-302 |

|

|

950 |

490 (50) |

- |

4 |

8 |

- |

- |

- | |

Примечания:

1. Нормы ударной вязкости приведены для прутков диаметром 16 мм и более.

2. Допускается проведение полной термической обработки (закалка+старение) не более двух раз. При повторных испытаниях допускается проведение повторного старения или увеличения времени старения (при термической обработке новых контрольных образцов) не более чем в два раза.

3. Для сплавов марок ХН77ТЮРУ (ЭИ437БУ) и ХН77ТЮРУ-ВД (ЭИ437БУ-ВД) рекомендуемую температуру старения выбирают в зависимости от суммарной массовой доли титана и алюминия:

до 3,6% - температура старения (750±10) °С; 3,6-3,8% - температура старения (775±10) °С,

более 3,8% - температура старения (790±10) °С.

4. Допускается для прутков диаметром менее 20 мм из сплавов марок ХН77ТЮР (ЭИ437Б) и ХН77ТЮР-ВД временное сопротивление не менее 686 МПа (70 кгс/мм ).

).

5. Температуру старения сплава марки ХН77ТЮРУ (ЭИ437БУ) (открытого метода выплавки и вакуумно-дугового переплава), а также температуру закалки и старения сплава марки ХН67МВТЮ-ВД (ЭП202-ВД) выбирают в зависимости от назначения сплава в указанном интервале и выдерживают с точностью ±10 °С.

6. Вариант термической обработки сплава марки ХН65ВМТЮ (ЭИ893) указывают в заказе. В случае отсутствия указания вариант термической обработки выбирает изготовитель. При получении пониженных значений механических свойств при испытании по II варианту переиспытания проводят по I варианту.

7. Для сплава ХН60МЮВТ-ВД (ЭП539-ВД) допускается проведение дополнительного старения при температуре 900 °С в течение 2-4 ч.

2.8. Длительная прочность прутков, определенная на контрольных образцах из термически обработанных заготовок, должна соответствовать нормам, указанным в табл.3.

Таблица 3

|

Марка сплава |

Вариант испытания |

Температура испытания, °С |

Длительная прочность | |

|

Напряжение, Н/мм |

Время | |||

|

ХН77ТЮР |

I |

700 |

451 (46) |

40 |

|

II |

700 |

431 (44) |

50 | |

|

ХН77ТЮР-ВД (ЭИ437Б-ВД) |

I |

700 |

451 (46) |

40 |

|

ХН77ТЮРУ |

I |

750 |

343 (35) |

50 |

|

II |

750 |

294 (30) |

100 | |

|

ХН77ТЮРУ-ВД |

I |

750 |

343 (35) |

50 |

|

II |

650 |

608 (62) |

50 | |

|

ХН77ТЮРУ-ПД (ЭИ437БУ-ПД) |

|

|||

|

ХН77ТЮ |

I |

700 |

392 (40) |

50 |

|

II |

700 |

353 (36) |

100 | |

|

ХН70ВМТЮ (ЭИ617) |

- |

850 |

196 (20) |

40 |

|

ХН70ВМТЮ-ВИ (ЭИ617-ВИ) |

- |

850 |

196 (20) |

60 |

|

ХН70МВТЮБ (ЭИ598) |

- |

800 |

275 (28) |

50 |

|

ХН70МВТЮБ-ВД (ЭИ598-ВД) |

- |

800 |

275 (28) |

55 |

|

ХН70МВТЮБ-ВИ (ЭИ598-ВИ) |

- |

800 |

275 (28) |

55 |

|

ХН70ВМТЮФ (ЭИ826) |

- |

850 |

265 (27) |

50 |

|

ХН70ВМТЮФ-ВД |

- |

850 |

265 (27) |

50 |

|

ХН55ВМТКЮ-ВД (ЭИ929-ВД) |

- |

900 |

245 (25) |

40 |

|

ХН75ВМЮ (ЭИ827) |

- |

850 |

265 (27) |

50 |

|

ХН62МВКЮ (ЭИ867) |

- |

900 |

216 (22) |

50 |

|

ХН62МВКЮ-ВД (ЭИ867-ВД) |

- |

900 |

216 (22) |

50 |

|

ХН56ВМКЮ-ВД (ЭП109-ВД) |

- |

900 |

265 (27) |

50 |

|

ХН15ВМТЮКФР-ВД |

I |

940 |

216 (22) |

40 |

|

II |

900 |

275 (28) |

50 | |

|

ХН58ВМКЮР-ВД (ЭП238-ВД) |

- |

940 |

216 (22) |

50 |

|

ХН60МЮВТ-ВД (ЭП539-ВД) |

- |

900 |

196 (20) |

50 |

Примечания:

1. Вариант испытания устанавливают по требованию потребителя. При отсутствии требования вариант выбирает изготовитель.

2. Повторные испытания при разногласиях в оценке проводят по I варианту, а для сплава ЭИ437А - по II варианту.

3. Второй вариант испытания для сплава ЭИ437Б распространяется на прутки диаметром менее 20 мм.

4. Нормы длительной прочности для сплавов ЭИ437Б и ЭИ437А по II варианту испытаний до 01.01.91 не являются браковочными.

Кратковременная ползучесть сплава ХН67МВТЮ-ВД (ЭП202-ВД) должна соответствовать табл.4.

Таблица 4

|

Кратковременная ползучесть | |||

|

Температура |

Напряжение, Н/мм |

Время приложения нагрузки, мин |

|

|

700 |

510 (52) |

15 |

1,0 |

2.4-2.8. (Измененная редакция, Изм. N 1).

2.9. В прутках диаметром или стороной квадрата 80 мм и более при ультразвуковом контроле эхо-методом (УЗК) не допускаются внутренние дефекты, амплитуда сигнала от которых равна или превышает амплитуду сигнала от отражателя контрольного образца диаметром 3 мм, расположенного на той же или большей глубине с допуском минус 10%.

2.10. По требованию потребителя сплавы изготовляют:

а) с контролем механических свойств при температурах, не предусмотренных стандартом;

б) с нормированным содержанием газов в сплавах;

в) с определением ползучести;

г) с проверкой длительной прочности сплавов марок, не указанных в табл.3;

д) (Исключен, Изм. N 1).

Примечание. Нормы, а для перечислений б, в и методы испытаний - устанавливают по согласованию изготовителя с потребителем.

2.11. Рекомендации по применению сплавов приведены в приложении 1.

2.12. Механические свойства при комнатной и повышенных температурах, длительная прочность и выносливость и другие сведения о физических свойствах сплавов приведены в приложениях 2-5.

2.13. Контроль сплавов ХН65ВМТЮ (ЭИ893), ХН65ВМТЮ-ВД (ЭИ893-ВД) и ХН65ВМТЮ-ВИ (ЭИ893-ВИ) на волосовины проводит потребитель.

(Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Прутки принимают партиями. Партия должна состоять из металла одной плавки, одного размера.

Вакуумно-дуговую плавку комплектуют из слитков, выплавленных в кристаллизаторе одного сечения, при идентичном электрическом режиме и из электродов одной исходной плавки.

3.2. Правила приемки по ГОСТ 7566.

Для сплавов ХН77ТЮРУ (ЭИ437-БУ) и ХН77ТЮРУ* (ЭИ437БУ-ВД) при неудовлетворительных результатах повторных испытаний хотя бы на одном образце допускается у изготовителя отковка новой заготовки с термообработкой по режиму, установленному настоящим стандартом, с определением механических свойств и длительной прочности на том же количестве образцов, что и при первом испытании. При неудовлетворительных результатах партию бракуют.

_______________

* Соответствует оригиналу. - Примечание .

(Измененная редакция, Изм. N 1).

3.3. Размеры и качество поверхности проверяют на каждом прутке партии. Ультразвуковой контроль проводят для всех прутков сечением более 80 мм.

3.4. Для проверки химического состава объем выборки - по ГОСТ 7565.

Для испытания на растяжение при нормальных и повышенных температурах, ударную вязкость, длительную прочность, твердость отбирают два прутка от партии;

для контроля макроструктуры без термической обработки - два прутка от партии;

для контроля макроструктуры и излома в термически обработанном состоянии - два прутка от партии для каждого вида испытаний.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Качество поверхности проверяют без применения увеличительных приборов после светления или травления поверхности.

4.2. Размеры готовой продукции проверяют измерительными инструментами, обеспечивающими необходимую точность измерения.

4.3. Отбор проб для определения химического состава производят по ГОСТ 7565. Химический анализ проводят по ГОСТ 20560, ГОСТ 12344 - ГОСТ 12364, ГОСТ 28473 или другими методами, не уступающими по точности требованиям указанных стандартов.

Контроль содержания свинца и железа проводят по методике изготовителя, согласованной в установленном порядке.

4.4. Механические свойства, твердость, длительную прочность контролируют на двух образцах для каждого вида испытания, отобранных вдоль волокна от прутков диаметром или стороной квадрата до 100 мм, а для прутков размерами свыше 100 мм - от перекованных проб со стороной квадрата 80-100 мм.

Образцы для испытаний механических свойств, твердости, длительной прочности кованых прутков диаметром или стороной квадрата 60-200 мм из сплава марок ХН77ТЮРУ (ЭИ437БУ) и ХН77ТЮРУ-ВД (ЭИ437БУ-ВД), предназначенного для горячей обработки давлением, вырезают из перекованных проб со стороной квадрата 80-100 мм, изготовленных с дополнительной осадкой вдоль волокна.

Заготовки для проверки механических свойств и длительной прочности подвергают термической обработке от прутков сечением до 32 мм - в полном сечении, свыше 32 до 100 мм после разрезки на четыре части по сечению. Термическую обработку заготовок из сплавов ХН77ТЮРУ (ЭИ437БУ) и ХН77ТЮРУ-ВД (ЭИ437БУ-ВД) проводят в квадрате 80-100 мм.

Остальные требования к изготовлению образцов - по ГОСТ 7564.

4.3; 4.4. (Измененная редакция, Изм. N 1).

4.5. Твердость по Бринеллю определяют по ГОСТ 9012.

4.6. Испытание на растяжение при комнатной температуре проводят по ГОСТ 1497, при повышенных температурах - по ГОСТ 9651-84 на образцах пятикратной длины диаметром 5 или 10 мм.

4.7. Испытание на длительную прочность проводят по ГОСТ 10145 на образцах диаметром 5 мм. Изготовитель продолжает испытание одного из образцов до разрушения от каждой пятой плавки, поставляемой в прутках диаметром 20-55 мм.

Испытания на кратковременную ползучесть проводят по методу изготовителя, согласованному в установленном порядке.

4.8. Испытание на ударную вязкость проводят по ГОСТ 9454 на образцах типа 1.

4.9. Ультразвуковой контроль проводят по ГОСТ 21120 или по методике предприятия-изготовителя, согласованной в установленном порядке.

4.10. Контроль макроструктуры проводят по ГОСТ 22838 и ГОСТ 10243.

При проверке излома и макроструктуры на термически обработанных образцах отбирают: для контроля на излом - два образца в поперечном направлении волокна, для контроля макроструктуры - два образца в продольном направлении волокна.

(Измененная редакция, Изм. N 1).

4.11. Определение содержания газов проводят по ГОСТ 17745 или другими методами, не уступающими по точности.

4.12. Определение сурьмы, олова, висмута, мышьяка проводят по методике изготовителя, согласованной в установленном порядке.

4.13. Металл одной плавки, прошедший испытания на макроструктуру, механические свойства, длительную прочность на крупных сечениях при поставке в более мелких сечениях, но не менее 20 мм, перечисленным испытаниям допускается не подвергать.

4.14. При использовании предприятием-изготовителем статистических методов контроля твердости, механических свойств и длительной прочности в соответствии с нормативно-технической документацией, утвержденной в установленном порядке, контроль твердости, механических свойств и длительной прочности, предусмотренный настоящим стандартом, изготовителем допускается не проводить.

Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта. При разногласиях и при периодических проверках качества продукции применяют методы контроля, предусмотренные настоящим стандартом.

(Измененная редакция, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение по ГОСТ 7566.

5.2. Кованые прутки марки ХН77ТЮРУ-ВД дополнительно маркируют номером слитка вакуумно-дугового переплава.

5.3. При отправке двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритами по ГОСТ 24597, грузовые места должны быть оформлены в транспортные пакеты.

Упаковка прутков для районов Крайнего Севера и труднодоступных районов - по ГОСТ 15846.

Масса грузового места не должна превышать при механизированной погрузке на открытые транспортные средства 10 т, в закрытые - 1250 кг.

Разд.5. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Справочное

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ СПЛАВОВ

|

Марка сплава |

|

|

|

| |

|

по |

по |

Примерное назначение |

Макси- |

Срок |

Температура начала интенсивного окалино- образования, °С |

|

ХН77ТЮР |

ЭИ437Б |

Диски, лопатки турбин |

750 |

Ограниченный |

1050 |

|

ХН77ТЮРУ |

ЭИ437БУ |

Диски, лопатки турбин |

750 |

Ограниченный |

1050 |

|

ХН67МВТЮ-ВД |

ЭП202-ВД |

Лопатки, корпуса, диски, листовые детали турбин, сварные изделия |

800 |

Длительный |

1000 |

|

ХН65ВМТЮ |

ЭИ893 |

Рабочие и направляющие лопатки, крепежные детали газовых турбин |

800 |

Весьма длительный |

1000 |

|

ХН62МВКЮ-ВД |

ЭИ867-ВД |

Лопатки, диски турбин |

900 |

Ограниченный |

1080 |

|

ХН56ВМКЮ-ВД |

ЭП109-АД |

Лопатки турбин |

950 |

Ограниченный |

1080 |

|

ХН55ВМТКЮ-ВД |

ЭИ929-ВД |

Лопатки турбин |

950 |

Ограниченный |

1080 |

|

ХН70ВМТЮФ-ВД |

ЭИ826-ВД |

Лопатки турбин |

800 |

Длительный |

1050 |

ПРИЛОЖЕНИЕ 2

Справочное

МЕХАНИЧЕСКИЕ СВОЙСТВА ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ

ПРИ КОМНАТНОЙ И ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

|

Марка сплава |

|

|

Механические свойства | |||||

|

по |

по |

Рекомендуемый режим термической обработки заготовок для изготовления образцов |

Тем- пера- тура испы- тания, °С |

Времен- ное сопро- тивление |

Предел текучести |

Отно- ситель- ное удли- нение |

Отно- ситель- ное суже- ние |

Ударная вязкость |

|

ХН77ТЮР, ХН77ТЮР-ВД |

ЭИ437Б ЭИ437Б-ВД |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при (700±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

930-1080 |

610-690 |

15-30 |

15-30 |

39,2-98 |

|

700 |

735-880 |

540-610 |

15-30 |

20-30 |

58,8-117,7 | |||

|

750 |

640-735 |

- |

10-20 |

15-30 |

63,7 | |||

|

ХН77ТЮРУ |

ЭИ437БУ |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при (770±20) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

980-1130 |

640-735 |

12-30 |

14-30 |

29,4-68,6 |

|

700 |

804-820 |

530-570 |

16 |

21 |

- | |||

|

750 |

650-670 |

510 (52) |

14 |

29 |

- | |||

|

ХН77ТЮРУ |

ЭИ437БУ-ВД |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе; старение при (770±20) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

980-1220 |

670-780 |

13-30 |

16-36 |

29,4-68,6 |

|

700 |

780-830 |

540 (55) |

20 |

21-28 |

- | |||

|

750 |

670-735 |

530 (54,5) |

17 |

23-30 |

- | |||

|

ХН67МВТЮ-ВД |

ЭП202-ВД |

Закалка с 1100-1150 °С, выдержка 5 ч, охлаждение на воздухе, старение при 800-850 °С, выдержка 3 ч, охлаждение на воздухе |

20 |

930-1160 |

550-706 |

16-35 |

18-35 |

39,2-78,4 |

|

700 |

830-980 |

490-640 |

16-30 |

16-32 |

49,0-88,2 | |||

|

800 |

690-780 |

490-590 |

12-25 |

16-30 |

49,0-88,2 | |||

|

ХН65МВТЮ |

ЭИ893 |

1. Закалка с (1170±10) °С, выдержка 2 ч, охлаждение на воздухе, старение при (770±20) °С, выдержка 12 ч, охлаждение на воздухе |

20 |

880-1100 |

490-735 |

20-44 |

25-40 |

58,8-127,5 |

|

750 |

690-840 |

470-590 |

15-25 |

15-30 |

78,4-156,9 | |||

|

800 |

590-820 |

440-590 |

16-30 |

17-40 |

78,4-156,9 | |||

|

2. Закалка с (1170±10) °С, выдержка 2 ч, охлаждение на воздухе, ступенчатое старение при (1000±10) °С, выдержка 4 ч, охлаждение с печью до (900±10) °С, выдержка 8 ч, охлаждение с печью до (850±10) °С, выдержка 15 ч, охлаждение на воздухе |

20 |

880-940 |

490-540 |

20-40 |

25-31 |

58,8-73,5 | ||

|

750 |

690-740 |

390-450 |

15-31 |

15-32 |

- | |||

|

800 |

570-620 |

350-450 |

18-33 |

23-37 |

- | |||

|

ХН70ВМТЮФ-ВД |

ЭИ826-ВД |

Закалка с (1210±10) °С, выдержка 2 ч, охлаждение на воздухе, нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

20 |

1030 (105) |

705 (72) |

10 |

12 |

19,6 (2,0) |

|

800 |

780 (80) |

570 (58) |

8 |

11 |

34,3 (3,5) | |||

|

850 |

670 (68) |

510 (52) |

12 |

15 |

- | |||

|

ХН62МВКЮ-ВД |

ЭИ867-ВД |

Закалка с (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе, старение при (950±15) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

980-1220 |

760-860 |

8-24 |

11-28 |

14,7-49,0 |

|

900 |

570-735 |

390-490 |

8-20 |

12-28 |

49,0-68,6 | |||

|

950 |

390-490 |

290-340 |

10-20 |

18-25 |

58,8-78,4 | |||

|

ХН56ВМКЮ-ВД |

ЭП109-ВД |

Закалка с (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе, старение при (950±15) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

1080-1280 |

- |

9-15 |

11-16 |

19,6-49,0 |

|

900 |

640-780 |

- |

4-16 |

8-20 |

39,2-58,8 | |||

|

950 |

540-590 |

- |

3-8 |

5-12 |

39,2-58,8 | |||

|

ХН55ВМТКЮ-ВД |

ЭИ929-ВД |

Закалка с (1220±10) °С, выдержка 2 ч, охлаждение на воздухе; нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе; старение при (850±10) °С, выдержка 8 ч, охлаждение на воздухе |

20 |

980-1180 |

730-780 |

8-12 |

9-15 |

- |

|

900 |

570-770 |

390-490 |

8-28 |

12-38 |

- | |||

|

950 |

340-440 |

- |

17-25 |

20-30 |

- | |||

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 3

Справочное

ЗНАЧЕНИЯ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ И ВЫНОСЛИВОСТИ

ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ

|

Марка сплава |

Рекомендуемый режим термической обработки заготовок для изготовления образцов |

Тем- пера- тура испы- тания, °С |

Предел длительной прочности, Н/мм |

Предел вынос- ливости, Н/мм | |||

|

по ГОСТ 5632-72 |

по ГОСТ 5632-61 |

100 |

1000 |

10000 |

|||

|

ХН77ТЮР |

ЭИ437Б |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе, старение при (700±10) °С, выдержка 16 ч, охлаждение на воздухе |

700 |

400-440 |

290-310 |

170-190 |

360-380 |

|

750 |

290 (30) |

190-200 |

110-117 |

- | |||

|

ХН77ТЮРУ |

ЭИ437БУ |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе, старение при (770±20) °С, выдержка 16 ч, охлаждение на воздухе |

700 |

430 (44) |

290-310 |

- |

380 (39) |

|

750 |

310 (32) |

- |

- |

- | |||

|

ХН77ТЮРУ-ВД |

ЭИ437БУ-ВД |

Закалка при (1080±10) °С, выдержка 8 ч, охлаждение на воздухе, старение при (770±20) °С, выдержка 16 ч, охлаждение на воздухе |

750 |

330-340 |

220 (23) |

- |

- |

|

ХН67МВТЮ-ВД |

ЭП202-ВД |

Закалка при 1100-1150 °С, выдержка 5 ч, охлаждение на воздухе, старение при 800-850 °С, выдержка 10 ч, охлаждение на воздухе |

700 |

510 (52) |

380 (39) |

310 (32) |

290-315 |

|

750 |

390 (40) |

290 (30) |

210 (22) |

315-330 | |||

|

800 |

290 (30) |

190 (20) |

140 (15) |

300-320 | |||

|

ХН65ВМТЮ |

ЭИ893 |

1 . Закалка при (1170±10) °С, выдержка 2 ч, охлаждение на воздухе, старение при (770±20) °С, выдержка 12 ч, охлаждение на воздухе |

700 |

- |

390 (40) |

290 (30) |

370-390 |

|

750 |

- |

290-320 |

200-220 |

350-400 | |||

|

800 |

- |

170-210 |

120-130 |

350-380 | |||

|

2. Закалка при (1170±10) °С, выдержка 3 ч, охлаждение на воздухе; ступенчатое старение при (1000±10) °С, выдержка 4 ч, охлаждение с печью до (900±10) °С, выдержка 8 ч, охлаждение с печью до (850±10) °С, выдержка 15 ч, охлаждение на воздухе |

700 |

- |

390 (40) |

290 (30) |

370-390 | ||

|

750 |

- |

290-320 |

200-220 |

350-400 | |||

|

800 |

- |

170-210 |

120-130 |

350-380 | |||

|

ХН70ВМТЮФ-ВД |

ЭИ826-ВД |

Закалка при (1210±10) °С, выдержка 2 ч, охлаждение на воздухе, нагрев до (1050±10) °С, выдержка 4 ч, охлаждение на воздухе, старение при (800±10) °С, выдержка 16 ч, охлаждение на воздухе |

800 |

340 (35) |

220 (23) |

160 (16,5) |

320-340 |

|

850 |

230 (24) |

140 (14,5) |

95 (9,5) |

- | |||

|

ХН62МВКЮ-ВД |

ЭИ867-ВД |

Закалка при (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе, старение при (950±15) °С, выдержка 8 ч, охлаждение на воздухе |

900 |

190-200 |

110 (11) |

130-160 |

310-350 |

|

|

950 |

110-120 |

59 (6) |

- |

- | ||

|

ХН56ВМКЮ-ВД |

ЭП109-ВД |

Закалка при (1220±10) °С, выдержка 4-6 ч, охлаждение на воздухе, старение при (950±25) °С, выдержка 8 ч, охлаждение на воздухе |

900 |

235-260 |

147 (15) |

83 (8,5) |

370 (38) |

|

950 |

147-156 |

78 (8) |

- |

- | |||

|

ХН55ВМТКЮ-ВД |

ЭИ929-ВД |

Закалка при (1220±10) °С, выдержка 2 ч, охлаждение на воздухе; нагрев (1050±10) °С, выдержка 4 ч, охлаждение на воздухе; старение при (850±10) °С, выдержка 8 ч, охлаждение на воздухе |

900 |

200-220 |

127 (13) |

68 (7) |

290-340 |

|

950 |

117-156 |

59 (6) |

- |

- | |||

ПРИЛОЖЕНИЕ 4

Справочное

ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ РАСШИРЕНИЯ  , °С

, °С

|

Марка сплава | |||||||

|

Темпе- ратура, °С |

ХН77ТЮР (ЭИ437Б) |

ХН67МВТЮ-ВД |

ХН65ВМТЮ (ЭИ893) |

ХН70ВМТЮФ-ВД |

ХН62МВКЮ-ВД |

ХН56ВМКЮ-ВД (ЭП109-ВД) |

ХН55ВМТКЮ-ВД |

|

20-100 |

12,6 |

12,0 |

11,5 |

10,4 |

11,5 |

11,8 |

10,8 |

|

20-200 |

12,9 |

12,3 |

- |

11,7 |

12,6 |

12,2 |

11,7 |

|

20-300 |

13,3 |

13,5 |

12,3 |

12,4 |

13,0 |

12,7 |

12,4 |

|

20-400 |

13,8 |

13,6 |

12,7 |

12,9 |

13,4 |

13,1 |

12,8 |

|

20-500 |

14,2 |

13,6 |

13,0 |

13,2 |

13,7 |

13,4 |

13,4 |

|

20-600 |

14,6 |

14,4 |

13,2 |

13,6 |

14,0 |

13,6 |

13,8 |

|

20-700 |

15,1 |

14,8 |

14,0 |

14,0 |

14,3 |

14,1 |

14,1 |

|

20-800 |

15,5 |

15,2 |

14,3 |

14,5 |

14,7 |

14,8 |

14,5 |

|

20-900 |

16,2 |

16,2 |

15,0 |

15,0 |

15,6 |

15,7 |

15,5 |

|

20-1000 |

16,8 |

- |

- |

- |

16,9 |

17,0 |

- |

ПРИЛОЖЕНИЕ 5

Справочное

ТЕПЛОПРОВОДНОСТЬ  , кал/(см·с °С)

, кал/(см·с °С)

|

|

Марка сплава | ||||||

|

Темпе- ратура, °С |

ХН77ТЮР (ЭИ437Б) |

ХН67ВМТЮ-ВД |

ХН65ВМТЮ (ЭИ893) |

ХН70ВМТЮФ-ВД |

ХН62МВКЮ-ВД |

ХН56ВМКЮ-ВД (ЭП109-ВД) |

ХН55ВМТКЮ-ВД |

|

20 |

0,030 |

0,021 |

0,030 |

0,021 |

0,021 |

0,019 |

0,021 |

|

100 |

0,033 |

0,023 |

- |

0,025 |

0,025 |

0,021 |

0,025 |

|

200 |

0,037 |

0,027 |

0,031 |

0,030 |

0,031 |

0,025 |

0,029 |

|

300 |

0,041 |

0,032 |

0,033 |

0,034 |

0,036 |

0,028 |

0,034 |

|

400 |

0,045 |

0,037 |

0,037 |

0,039 |

0,041 |

0,033 |

0,039 |

|

500 |

0,050 |

0,041 |

0,041 |

0,044 |

0,045 |

0,038 |

0,044 |

|

600 |

0,056 |

0,045 |

0,048 |

0,049 |

0,048 |

0,044 |

0,049 |

|

700 |

0,060 |

0,050 |

0,056 |

0,054 |

0,052 |

0,050 |

0,054 |

|

800 |

0,067 |

0,054 |

0,065 |

0,060 |

0,055 |

0,056 |

0,058 |

|

900 |

0,074 |

0,058 |

- |

0,067 |

0,059 |

0,062 |

0,064 |

Текст документа сверен по:

официальное издание

Стальной прокат общего назначения: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003

, Н/мм

, Н/мм , Н/мм

, Н/мм , %

, %  , %

, %  , Дж/см

, Дж/см испытания, °С

испытания, °С  , не более

, не более  , %

, %  , Дж/см

, Дж/см циклов

циклов  Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов