- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 7348-81

(СТ СЭВ 5728-86)

Группа В72

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА ИЗ УГЛЕРОДИСТОЙ СТАЛИ ДЛЯ АРМИРОВАНИЯ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Carbon steel wire for reinforcement of prestressed

concrete constructions. Specifications

ОКП 12 2400

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.01.81 N 138

3. Стандарт содержит все требования СТ СЭВ 5728-86

4. ВЗАМЕН ГОСТ 7348-63, ГОСТ 8480-63

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 8.010-90 |

4.3 |

|

4.5 | |

|

4.3 | |

|

4.3, приложение 1 | |

|

4.4 | |

|

5.7 | |

|

2.1 | |

|

5.4 | |

|

5.5 | |

|

5.6 | |

|

ГОСТ 20435-75 |

5.4 |

|

5.1а | |

|

ГОСТ 22225-76 |

5.4 |

|

5.1а | |

|

4.9 |

6. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-93)

7. ИЗДАНИЕ с Изменениями N 1, 3, 4, утвержденными в феврале 1986 г., декабре 1987 г., январе 1990 г. (ИУС 5-86, 3-88, 5-90)

Настоящий стандарт распространяется на холоднотянутую проволоку из углеродистой стали для армирования предварительно напряженных железобетонных конструкций.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Проволока подразделяется:

по виду:

круглая - В,

периодического профиля - Вр;

по состоянию изготовления:

с отпуском,

с отпуском под напряжением (стабилизированная) - Р;

по точности изготовления на группы: 1, 2, 3.

Стабилизированная проволока изготовляется только круглая. Проволока в зависимости от диаметра и величины условного предела текучести изготовляется классов прочности: 1500, 1400, 1300, 1200, 1100, 1000.

Примечание. Проволока классов прочности 1100 и 1000 изготовляется до 01.01.93.

(Измененная редакция, Изм. N 3, 4).

1.2. Номинальный диаметр, предельные отклонения по нему, глубина вмятин, номинальный шаг вмятин и предельные отклонения по нему должны соответствовать указанным в табл. 1.

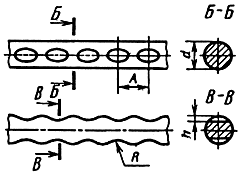

Обозначения размеров проволоки периодического профиля приведены на чертеже.

Таблица 1

мм

|

|

Проволока круглая и периодического профиля |

Проволока периодического профиля | ||||

|

Номинальный диаметр |

Пред. откл. |

Глубина вмятин |

Шаг вмятин А | |||

|

Группа 1 |

Группа 2 |

Группа 3 |

номин. |

пред. откл. | ||

|

3,0 |

±0,04 |

±0,06 |

-0,12 |

0,15 |

6,5 |

+0,5 |

|

4,0 |

±0,04 |

±0,08 |

-0,16 |

0,19 |

||

|

5,0 |

±0,05 |

±0,08 |

-0,16 |

0,24 |

| |

|

6,0 |

±0,05 |

±0,08 |

-0,16 |

0,30 |

7,0 |

|

|

7,0 |

±0,05 |

±0,10 |

-0,20 |

0,35 |

||

|

8,0 |

±0,06 |

±0,10 |

-0,20 |

0,40 |

||

Примечание. Номинальный диаметр проволоки периодического профиля соответствует номинальному диаметру круглой проволоки до нанесения на ее поверхность профиля.

1.3. Радиус цилиндрической поверхности вмятин  для проволоки всех диаметров класса Вр должен быть равен (8±0,5) мм.

для проволоки всех диаметров класса Вр должен быть равен (8±0,5) мм.

Допускается относительное смещение диаметрально противоположных вмятин до 2 мм.

1.4. Овальность сечения круглой проволоки не должна превышать предельных отклонений диаметра.

Примеры условного обозначения

Проволока диаметром 5 мм, класса прочности 1400, круглая, стабилизированная, группы точности 1:

Проволока 5В1400-Р1 ГОСТ 7348-81

То же, диаметром 3 мм, класса прочности 1500, периодического профиля, группы точности 1, с отпуском:

Проволока 3Вр1500-1 ГОСТ 7348-81.

1.2.-1.4. (Измененная редакция, Изм. N 3).

1.5. Расчетная площадь поперечного сечения и теоретическая масса 1000 м проволоки приведены в приложении 2.

(Введен дополнительно, Изм. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться из углеродистой стали марок 65, 70, 75, 80, 85 по ГОСТ 14959 или по нормативно-технической документации в соответствии с требованиями настоящего стандарта.

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

Таблица 2

|

Номи- |

Класс проч- |

Номинальное временное сопротивление, |

Разрыв- |

Усилие

|

Относительное удлинение после разрыва, |

Число перегибов проволоки | |

|

|

|

|

|

|

|

круглой |

периоди- |

|

|

не менее | ||||||

|

3,0 |

1500 |

1780 |

12600 |

10600 |

4 |

9 |

8 |

|

|

|

|

(1285) |

(1080) |

|

|

|

|

4,0 |

1400 |

1700 |

21400 |

18000 |

4 |

7 |

6 |

|

|

|

|

(2180) |

(1830) |

|

|

|

|

5,0 |

1400 |

1670 |

32800 |

27500 |

4 |

5 |

3 |

|

|

|

|

(3340) |

(2800) |

|

|

|

|

6,0 |

1400 |

1670 |

47300 |

39700 |

5 |

- |

- |

|

|

|

|

(4820) |

(4050) |

|

|

|

|

7,0 |

1300 |

1570 |

60400 |

50700 |

6 |

- |

- |

|

|

|

|

(6160) |

(5170) |

|

|

|

|

8,0 |

1200 |

1470 |

74000 |

62000 |

6 |

- |

- |

|

|

|

|

(7540) |

(6320) |

|

|

|

Примечания:

1. Нормы по номинальному временному сопротивлению являются справочными значениями.

2. Модуль упругости Е равен (200±20) ГПа.

3. Нормы по механическим свойствам для проволоки диаметром 6,0-8,0 мм вводятся с 01.01.93.

До 01.01.93 механические свойства проволоки диаметром 6,0; 7,0; 8,0 мм должны соответствовать указанным в табл.2а.

Таблица 2а

|

Номи- |

Класс проч- |

Номина- |

Раз- |

Уси- |

Относи- |

Число пере- |

Класс про- чно- |

Номина- |

Раз- |

Уси- |

Отно- |

Число пере- |

|

|

круглая |

периодического профиля | ||||||||||

|

|

не менее | |||||||||||

|

6,0 |

1300 |

1570 |

44340 |

35470 |

5 |

- |

1200 |

1470 |

41570 |

33260 |

5 |

- |

|

7,0 |

1200 |

1470 |

56590 |

45270 |

6 |

- |

1100 |

1370 |

52820 |

42250 |

6 |

- |

|

8,0 |

1100 |

1370 |

68980 |

55180 |

6 |

- |

1000 |

1270 |

64050 |

51240 |

6 |

- |

(Измененная редакция, Изм. N 3, 4).

2.3. Проволока диаметром 6,0 мм и свыше должна выдерживать испытание на изгиб на 180°. При этом на ней не должно быть надрывов и трещин, видимых без применения увеличительных средств.

(Измененная редакция, Изм. N 3).

2.4. На поверхности проволоки не должно быть раковин, трещин, расслоений и плен. Допускаются риски и вмятины глубиной не более предельного отклонения диаметра, а также налет ржавчины.

2.5. Проволока должна быть свернута в мотки неперепутанными рядами. Каждый моток должен состоять из одного отрезка.

Масса мотка должна быть не менее 100 кг для проволоки диаметром до 6,0 мм и не менее 120 кг для проволоки диаметром 6,0 мм и более.

Допускается до 10% мотков пониженной массы, но не менее 30 кг.

По требованию потребителя проволоку допускается изготовлять в прутках мерной длины.

Наличие сварных соединений на готовой проволоке не допускается.

(Измененная редакция, Изм. N 1, 3, 4).

2.6. Проволоку изготовляют с нормированным значением прямолинейности.

Проволоку считают прямолинейной, если при свободном укладывании отрезка проволоки на плоскость она образует сегмент с основанием 1 м и высотой не более 90 мм - для проволоки 3,0 и 4,0 мм и высотой не более 60 мм - для проволоки диаметром от 5,0 до 8,0 мм. По требованию потребителя высота сегмента не должна быть более 30 мм.

(Измененная редакция, Изм. N 3).

2.7. (Исключен, Изм. N 1).

2.8. Потери напряжений от релаксации в стабилизированной проволоке при начальной нагрузке 0,7 от фактического разрывного усилия не должны превышать 2,5% после 1000 ч выдержки под напряжением при нормальной температуре. Требования по релаксации вводятся с 01.01.90.

(Введен дополнительно, Изм. N 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного класса прочности, одного вида и состояния изготовления, одной точности изготовления и одного диаметра и оформленной одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер партии;

условное обозначение проволоки;

количество мотков;

массу нетто партии.

(Измененная редакция, Изм. N 3).

3.2. Диаметр круглой проволоки и качество ее поверхности проверяют на каждом мотке (прутке).

3.3. Для проверки разрывного усилия, относительного удлинения, числа перегибов, глубины, а также испытания на изгиб от каждой партии должно быть отобрано 10% мотков (прутков), но не менее 5.

Для проверки усилия, соответствующего условному пределу текучести и прямолинейности, от каждой партии должно быть отобрано 3% мотков (прутков), но не менее 3.

Проверку релаксационной стойкости проводят периодически не реже одного раза в 6 мес на 3 мотках от партии, прошедшей приемосдаточные испытания.

(Измененная редакция, Изм. N 1, 4).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке из числа мотков, не проходивших испытание. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний от отобранного мотка (прутка) отрезают по одному образцу.

4.2. Качество поверхности проволоки проверяют визуально.

4.3. Диаметр и овальность проволоки класса В измеряют микрометром по ГОСТ 6507 в двух взаимно перпендикулярных направлениях сечения проволоки, а проволоки класса Вр до нанесения на ее поверхность профиля с погрешностью не более 0,01 мм.

Глубину вмятин  проволоки класса Вр измеряют микрометром по ГОСТ 6507, оборудованным специальной пяткой (приложение 1), по методике измерения, аттестованной по ГОСТ 8.010*. Допускается использование микрометра по ГОСТ 4380.

проволоки класса Вр измеряют микрометром по ГОСТ 6507, оборудованным специальной пяткой (приложение 1), по методике измерения, аттестованной по ГОСТ 8.010*. Допускается использование микрометра по ГОСТ 4380.

________________

* На территории Российской Федерации действует ГОСТ Р 8.563-96.

Параметры профиля проволоки класса Вр определяют как среднее арифметическое трех измерений.

(Измененная редакция, Изм. N ....*).

_________________

* Соответствует оригиналу. - Примечание .

4.4. Испытание проволоки на растяжение проводят по ГОСТ 12004.

4.5. Испытание проволоки на перегиб проводят по ГОСТ 1579. Испытание на изгиб проводят при температуре (20 ) °С до параллельности сторон при помощи нажимной оправки диаметром, равным пяти диаметрам испытываемой проволоки.

) °С до параллельности сторон при помощи нажимной оправки диаметром, равным пяти диаметрам испытываемой проволоки.

При испытании проволоки класса Вр образцы устанавливаются так, чтобы вмятины были обращены к зажимным губкам или оправке.

(Измененная редакция, Изм. N 3).

4.6. Для контроля прямолинейности образец укладывается на плоскую поверхность. К свободно лежащему образцу проволоки подводится планка длиной 1 м, в середине которой установлена под прямым углом линейка с ценой деления 1 мм. С помощью этой линейки измеряется высота сегмента, образованного проволокой и планкой.

4.7. Радиус цилиндрической поверхности вмятин  и шаг вмятин является справочными величинами для конструирования и изготовления профилирующего инструмента и на проволоке не проверяются.

и шаг вмятин является справочными величинами для конструирования и изготовления профилирующего инструмента и на проволоке не проверяются.

(Измененная редакция, Изм. N 2).

4.8. Расчетная площадь поперечного сечения проволоки дана в приложении 2.

4.9. Испытание проволоки на релаксацию проводят по ГОСТ 28334.

(Введен дополнительно, Изм. N 4).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый моток должен быть равномерно перевязан по окружности мягкой проволокой не менее чем в трех местах. Концы мотка должны быть аккуратно уложены и легко находимы.

Прутки должны упаковываться в пучки, перевязанные в двух местах.

5.1а. Мотки проволоки массой 30-120 кг связываются в бухты массой не более 1500 кг.

Масса грузового места не должна превышать 1500 кг.

Формирование транспортных пакетов проводится по ГОСТ 21650, ГОСТ 24597.

(Введен дополнительно, Изм. N 3).

5.2. Проволоку транспортируют без смазки и упаковки. По требованию потребителя мотки могут упаковываться для предохранения проволоки от воздействия влаги и агрессивных сред.

(Измененная редакция, Изм. N 3).

5.3. К каждому мотку (пучку) должен быть прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер партии;

условное обозначение проволоки;

клеймо технического контроля.

5.4. Проволока транспортируется транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов в транспортных средствах, перевозимых по железной дороге, должно соответствовать техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР. Транспортирование по железной дороге проводится повагонными, малотоннажными или мелкими отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

5.5. Хранение проволоки - по условиям 5 ГОСТ 15150.

5.3.-5.5. (Измененная редакция, Изм. N 3).

5.6. Проволока, отправляемая в районы Крайнего Севера и труднодоступные районы, упаковывается и транспортируется по ГОСТ 15846.

5.7. Транспортная маркировка - по ГОСТ 14192.

5.6, 5.7. (Введены дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Обязательное

Специальная пятка к микрометру типа МК по ГОСТ 6507

Материал - сталь ШХ15, У10А, У12А. Твердость - НRC 48-50.

ПРИЛОЖЕНИЕ 2

Справочное

Расчетная площадь поперечного сечения и теоретическая масса

1000 м проволоки

Таблица 2

|

Номинальный диаметр, |

Площадь поперечного сечения, мм |

Масса 1000 м, |

|

3,0 |

7,07 |

55,5 |

|

4,0 |

12,57 |

98,7 |

|

5,0 |

19,63 |

154,1 |

|

6,0 |

28,27 |

221,9 |

|

7,0 |

38,48 |

302,1 |

|

8,0 |

50,27 |

394,6 |

Примечания:

1. Расчетная площадь поперечного сечения и теоретическая масса 1000 м проволоки вычислены по номинальному диаметру.

2. Плотность стали принята равной 7,85 кг/дм .

.

Приложение 2. (Измененная редакция, Изм. N 3).

Текст документа сверен по:

официальное издание

Проволока металлическая. Часть 1: Сб.ГОСТов. -

М.: ИПК Издательство стандартов, 2003

,

,  , %

, %  )

)  Семейная выплата будет защищена от списания за долги

Семейная выплата будет защищена от списания за долги  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов