- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 262-93

(ИСО 34-79)

Группа Л69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА

Определение сопротивления раздиру

(раздвоенные, угловые и серповидные образцы)

Rubber, vulcanized. Determination of tear strength (trouser, angle and crescent test pieces)

ОКСТУ 2509

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 262-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВЗАМЕН ГОСТ 262-79

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2; 6.1.3; 7; 8.2; 9 | |

|

5.1 | |

|

2; 4.1; 11 | |

|

6.1.3 | |

|

ГОСТ 23016-78 |

1; 2 |

|

5.3 |

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

В данном стандарте устанавливаются три метода испытаний для определения сопротивления раздиру резины:

для раздвоенных образцов;

для угловых образцов с надрезом установленной глубины или без него;

для серповидных образцов.

Сопротивление раздиру зависит от формы образца, а также от эффекта кристаллизации в резине.

Метод А является предпочтительным, поскольку он нечувствителен к длине разреза, в других образцах надрез должен тщательно контролироваться. К тому же полученные результаты легче соотносятся с основными прочностными свойствами материала на разрыв и менее восприимчивы к влиянию модуля упругости (при условии незначительного растяжения длиной стороны), а скорость разрастания раздира зависит от скорости движения захватов. По воспроизводимости и практичности все методы являются вполне удовлетворительными.

Метод В с использованием углового образца без надреза (методика а)

Метод обеспечивает возможность измерить только общую силу, необходимую для разрушения образца, а, следовательно, силу нельзя разложить на две составляющих, обеспечивающих образование и разрастание раздира. Испытание представляет собой сочетание образования и разрастания раздира.

При использовании углового образца с надрезом (методика в) измеряют силу, необходимую для разрастания уже имеющегося в образце надреза. Скорость его разрастания не прямо коррелирует со скоростью движения захватов.

Дополнения и изменения, отражающие требования народного хозяйства, выделены курсивом.

Примечание. Отдельный метод для определения сопротивления раздиру у небольших образцов из резины (дельтфские образцы) установлен в ГОСТ 23016.

Стандарт распространяется на резину и резиновые изделия.

Метод Г (дополнительный);

Метод Г основан на использовании дугообразного образца с надрезом или без него. При этом испытании измеряют силу, необходимую для разрастания уже имеющегося в образце надреза. Скорость его разрастания не коррелирует со скоростью движения захватов.

2. ССЫЛКИ

ГОСТ 269 Резина. Общие требования к проведению физико-механических испытаний.

ГОСТ 6768 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении.

ГОСТ 23016 Резина. Метод определения сопротивления раздиру на образцах-полосках.

3. СУЩНОСТЬ МЕТОДА

Испытание заключается в измерении силы, необходимой для полного раздира указанного образца при разрастании уже имеющегося в образце надреза или разреза или, в случае метода В (а), для поперечного раздира образца по всей толщине. Сила, необходимая для раздира, прикладывается при помощи разрывной машины, работающей без остановок при постоянной скорости движения траверсы до разрушения образца. В зависимости от примененного метода для расчета сопротивления раздиру используют максимальную или среднюю по медиане достигнутую силу.

Предполагается отсутствие корреляции между данными, полученными на образцах разных типов.

4. ОПРЕДЕЛЕНИЯ

4.1. Сопротивление раздиру раздвоенного образца

Средняя по медиане сила, рассчитанная в соответствии с ГОСТ 6768, которая необходима для разрастания разреза в указанном раздвоенном образце при раздире, деленная на толщину образца, причем направление приложения силы, в основном, совпадает с плоскостью разреза.

4.2. Сопротивление раздиру углового образца без надреза

Максимальная сила, необходимая для раздира указанного углового образца, деленная на толщину образца, причем сила воздействует, как правило, вблизи образца.

4.3. Сопротивление раздиру углового или серповидного образцов с надрезом

Максимальная сила, приводящая к разрастанию надреза в указанном угловом или серповидном образце при раздире резины, деленная на толщину образца, причем сила действует в направлении, по существу, перпендикулярном плоскости надреза.

4.4. Сопротивление раздиру дугообразных образцов с надрезом

Максимальная сила, приводящая к разрастанию надреза в указанном образце при раздире резины, деленная на толщину образца, причем сила действует, в основном, в направлении, перпендикулярном плоскости надреза.

5. ОБОРУДОВАНИЕ

5.1. Штанцевые ножи

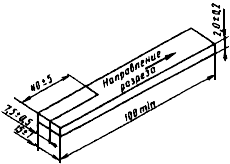

5.1.1. Штанцевый нож, применяемый для вырубки раздвоенных образцов (черт.1).

Штанцевый нож для раздвоенного образца

Черт.1

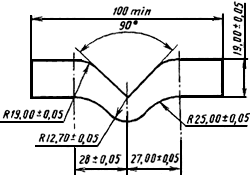

5.1.2. Штанцевый нож, используемый для вырубки угловых образцов (черт.2).

Штанцевый нож для углового образца

Черт.2

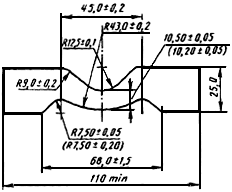

5.1.3. Штанцевый нож, применяемый для вырубки серповидных образцов (черт.3).

Штанцевый нож для серповидного образца

Примечание. Размеры в скобках - для народного хозяйства

Черт.3

Режущие кромки ножей должны быть острыми и без зазубрин.

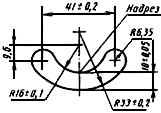

5.1.4. Штанцевый нож, применяемый для вырубки дугообразных образцов, должен иметь размеры, приведенные на черт.4.

Штанцевый нож для дугообразных образцов

Черт.4

Тип образца должен быть указан в нормативно-технической документации на резины и резиновые изделия.

Размеры образцов, кроме толщины, после вырубки не контролируют.

Примечание. Для лучшего закрепления образцов в зажимах машины допускается применять серповидные образцы с наплывами (расстояние между которыми составляет 80 мм). Форма и размеры пластин для вырубки образцов и зажимы для их закрепления должны соответствовать ГОСТ 270. Наплывы должны быть симметричными относительно центра образца.

5.2. Режущий инструмент

Для получения надреза или разреза в образце следует применять острое бритвенное лезвие или отточенный нож без зазубрин.

Раздвоенный образец следует прорезать на глубину (40±5) мм в направлении, показанном на черт.1. Важно, чтобы последний миллиметр разреза (приблизительно) выполнялся с помощью бритвенного лезвия или острого ножа.

Основные требования соответствующего устройства для нанесения надреза, необходимого для надрезанного углового или серповидного образца, состоят в следующем:

Необходимы приспособления для надежного крепления образца, особенно в области нанесения надреза. Режущий инструмент, включающий в свой состав бритвенное или подобное ему лезвие, следует крепить в плоскости, перпендикулярной основной оси образца, и размещать так, чтобы наносить надрез в соответствующем месте. Устройство зажима лезвия не должно допускать поперечного перемещения. Его вставляют в направляющие, дающие возможность лезвию двигаться поперек образца так, чтобы его кромка оставалась перпендикулярной плоскости образца. В другом варианте лезвие может оставаться неподвижным, а образец перемещаться аналогичным образом. Необходимы приспособления для точной регулировки глубины надреза. Регулировка положения держателя лезвия и (или) зажатого образца должна определяться для каждого лезвия нанесением одного или двух предварительных надрезов и измерения их с помощью микроскопа. Перед нанесением надреза лезвие следует смачивать водой или мыльным раствором. Соответствующее приспособление для надреза образцов на сопротивление раздиру подробно описано в литературе.

Для определения глубины надреза (п.6.1.4) могут быть использованы любые подходящие приборы, например, оптический протектор. Обычным прибором является микроскоп, дающий не менее 10-кратного увеличения, оборудованный соответствующим образом освещаемым подвижным предметным столиком. Объектив снабжается шкалой или перекрестием, с помощью которых регистрируется перемещение столика и образца на расстояние, равное глубине надреза. Перемещение столика калибруется с помощью прикрепленного к нему микрометра. В ином случае может использоваться перемещающийся микроскоп. Прибор должен иметь точность измерений 0,025 мм или выше.

5.3. Машины для испытаний

Машина должна соответствовать требованиям ГОСТ 28840. Она должна записывать прикладываемую нагрузку в пределах 2% во время испытаний, в то же время поддерживая установленную постоянную скорость движения захватов (100±10) мм/мин для раздвоенного образца и (500±50) мм/мин для углового и серповидного образцов.

При использовании раздвоенного образца рекомендуется применять малоинерционную машину с автоматической регистрацией силы.

Примечание. Силоизмерители инерционного (маятникового) типа имеют тенденцию давать результаты, которые отличаются друг от друга из-за фрикционных и инерционных эффектов. Силоизмерители малоинерционного типа, электронные или оптические дают результаты, которые не зависят от этих эффектов, и поэтому являются предпочтительными.

Допускается проводить испытания на машине с маятниковым силоизмерителем. При этом шкалу нагрузки выбирают так, чтобы измеряемая сила была от 20 до 85% номинального значения шкалы.

Испытания при повышенных температурах проводят на машине, снабженной термокамерой, которая должна обеспечивать температуру воздушной среды в рабочем объеме камеры (100±2) °С.

5.4. Захваты

Машины следует снабдить захватом определенного типа, например пневматическим захватом, который автоматически затягивается с увеличением напряжения и приводит к однородному давлению поперек расширяющегося края образца. Каждый захват должен включать устройства для регулировки положения так, чтобы образцы располагались симметрично и с осевой центровкой по отношению к направлению раздира. Глубина установки должна быть такой, чтобы образец обжимался соответствующим образом, в пределах параллельной части, при испытании угловых и серповидных образцов. Раздвоенные образцы должны располагаться в захватах согласно черт.5.

Расположение раздвоенного образца в испытательной машине

Черт.5

Допускается применять зажимы без автоматического поджатия образцов и устройств для симметричного крепления образцов.

6. ОБРАЗЕЦ

6.1. Размеры и подготовка

6.1.1. Образец вырубают из листа с помощью штанцевого ножа, имеющего форму, представленную на черт.1, 2 и 3 (выбор зависит от принятого метода испытаний) при помощи пресса с прямым ходом; резина может быть смочена водой или мыльным раствором и должна поддерживаться листом слегка прогибающегося материала (например кожи прорезиненной ткани или картона) на плоской жесткой поверхности.

6.1.2. Образец следует, если это возможно, вырубать таким образом, чтобы сопротивление раздиру можно было определять по двум направлениям, находящимся под прямым углом друг относительно друга. Чтобы можно было оценить влияние анизотропии, должны быть указаны направления, по которым заготавливают образцы.

При наличии анизотропии резины от каландрового эффекта образец вырубают вдоль направления каландрования и перпендикулярно к нему, если это возможно.

Допускается вырубать серповидные и дугообразные образцы так, чтобы направление каландрования или вальцевания было только вдоль длины образца.

6.1.3. Толщину образца рекомендуется брать равной (2,0±0,2) мм и замерять в области проведения испытаний в соответствии с ГОСТ 269. Ни одно значение не должно отклоняться от выбранного более чем на 2%. Если проводится сравнение групп образцов, то средняя толщина каждой группы должна находиться в пределах 7,5% суммарной средней толщины по всем группам.

Допускается испытывать образцы толщиной (1,0±0,2) мм.

Допускается проводить испытания на образцах из готовых изделий другой толщины в зависимости от изделия, при этом результаты испытаний сравнимы в тех случаях, когда различие в толщине образцов не превышает ±10%. Способ изготовления образцов из готовых изделий должен быть указан в нормативно-технической документации на изделие.

Допускается толщину образцов измерять толщиномером по ГОСТ 11358 с ценой деления шкалы 0,01 мм и диаметром измерительной площадки не более 16 мм.

6.1.4. Образец следует прорезать на глубину, указанную ниже, по методике, установленной в п.5.2.

Метод А (раздвоенный образец) - разрез глубиной (40±5) мм по центру ширины образца.

Метод В, методика в (угловой образец) - надрез глубиной (1,0±0,2) мм от вершины внутреннего угла в образце.

Метод С (серповидный образец) - надрез глубиной (1,0±0,2) мм по центру вогнутой поверхности образца.

Метод С (серповидный образец) - надрез глубиной (0,50±0,08) мм по центру вогнутой поверхности образца.

Метод Г (дугообразный образец) - надрез глубиной (0,50±0,08) мм по центру вогнутой внутренней грани образца для испытаний.

6.1.5. Допускается наносить надрез одновременно с вырубкой образца при соблюдении заданной глубины надреза.

6.2. Количество

Испытывают не менее пяти образцов и, где это возможно, по пять по каждому из направлений, упомянутых в п.6.1.2.

7. ПРОМЕЖУТОК ВРЕМЕНИ МЕЖДУ ВУЛКАНИЗАЦИЕЙ И ИСПЫТАНИЕМ

Применяются требования ГОСТ 269. Максимально допустимый период времени между вырубкой образца и испытанием не должен превышать 24 ч.

Для образцов из готовых изделий время между вулканизацией и испытанием, если оно отличается от установленного, должно быть указано в нормативно-технической документации на изделие и должно быть не менее 6 ч.

8. КОНДИЦИОНИРОВАНИЕ ОБРАЗЦОВ

8.1. В период времени между вулканизацией и испытанием образцы следует защищать от воздействия света.

8.2. Образцы должны кондиционировать при стандартной лабораторной температуре (ГОСТ 269) не менее 3 ч до разрезания или надрезания. Эти образцы можно надрезать, измерять и испытывать сразу же, но, если испытание не производится, их следует выдерживать при (23±2) °С или (27±2) °С до испытания. Если подготовка включает в себя шлифовку, то период между шлифовкой и испытанием не должен превышать 72 ч.

Образцы кондиционируют при стандартной лабораторной температуре не менее 1 ч до разрезания или надрезания.

Разрез или надрез следует осуществлять после проведения испытания на старение.

8.3. Если испытание выполняется при температуре, отличающейся от стандартной лабораторной температуры, образцы следует выдерживать в течение периода времени, достаточного для достижения установившегося равновесия при температуре испытаний, непосредственно перед испытанием. Для предотвращения старения резины этот период должен быть как можно короче.

Температура испытания должна быть указана в нормативно-технической документации на изделие.

9. ТЕМПЕРАТУРА ИСПЫТАНИЙ

Обычно испытание должно проводиться при стандартной лабораторной температуре (23±2) °С или (27±2) °С, установленной в ГОСТ 269. Когда необходимы другие температуры, их значения должны выбираться из ГОСТ 269.

При проведении серии испытаний, предназначенных для сравнения, поддерживают одинаковую температуру.

10. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

После кондиционирования по разд.8 помещают образец в испытательную машину (п.5.3), как указано в п.5.4. Прикладывают постоянно нарастающую силу при скорости движения захвата (500±50) мм/мин для образцов углового или серповидного типа и (100±10) мм/мин для раздвоенных образцов до разрыва образцов. Записывают значение максимальной силы для образцов углового или серповидного типа. При использовании раздвоенного образца проводят автоматическую запись силы в течение всего процесса раздира.

Испытание дугообразных образцов проводят при скорости движения захвата (500±50) мм/мин.

Записывают максимальную силу для исследуемых дугообразных образцов.

Расстояние между захватами для серповидных образцов рекомендуется устанавливать не менее 70 мм, для дугообразных - не менее 15 мм.

Для испытаний при повышенных температурах в камере температуру доводят до заданной и прогревают образец не менее 3 мин. Максимальное время прогрева образца не должно превышать 15 мин.

11. ОБРАБОТКА РЕЗУЛЬТАТОВ

Сопротивление раздиру  в килоньютонах на метр толщины вычисляют по формуле

в килоньютонах на метр толщины вычисляют по формуле

,

,

где  - максимальная сила для методов В и С и среднее по медиане значение силы в ньютонах, рассчитанное в соответствии с ГОСТ 6768 при использовании метода А, Н;

- максимальная сила для методов В и С и среднее по медиане значение силы в ньютонах, рассчитанное в соответствии с ГОСТ 6768 при использовании метода А, Н;  - толщина образца, мм.

- толщина образца, мм.

Определяют среднее по медиане значение и диапазон значений для каждого направления.

Представляют результаты с точностью до 1 кН/м.

- максимальная сила для метода Д, Н.

- максимальная сила для метода Д, Н.

Допускается результат испытания дугообразных и серповидных образцов принимать среднее арифметическое показателей пяти испытуемых образцов. Если результаты испытаний отличаются от среднего арифметического более чем на 10%, их не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех.

Если после обработки результатов осталось менее трех образцов, испытания следует повторить.

12. ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытания должен включать следующее:

1) ссылку на данный стандарт;

2) обозначение испытуемой резины или изделия;

3) тип образца;

4) среднее по медиане значение и диапазон значений сопротивления раздиру в килоньютонах на метр, рассчитанные в соответствии с п.11, по каждому направлению для всех отдельных результатов;

5) средняя по медиане толщина образца;

6) направление растяжения по отношению к направлению вальцевания резины;

7) температуру испытаний;

8) любые особые характеристики образцов во время испытаний и их поведение после испытаний, например направление распространения надреза; а для метода В - имеется надрез или нет;

9) дату вулканизации, если она известна, и дату испытания.

обозначение резины и условия вулканизации;

толщину серповидного и дугообразного образца;

количество образцов;

силу при раздире каждого образца;

сопротивление раздиру каждого образца и среднее арифметическое значение.

Для машин с цифропечатающим устройством протоколом испытания может являться соответствующий бланк.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1995

Семейная выплата будет защищена от списания за долги

Семейная выплата будет защищена от списания за долги  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов