- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 25515-82

Группа Л24

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЭМАЛИ НЦ-256

Технические условия

Enamels НЦ-256.

Specifications

МКС 87.040

ОКП 23 1412

Дата введения 1984-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.11.82 N 4354

Изменение N 2 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 20 от 01.11.2001)

За принятие изменения проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба "Туркменстандартлары" |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

1.5; 4.8.2 | |

|

2.4 | |

|

2.6 | |

|

2.6 | |

|

2.4 | |

|

2.7 | |

|

2.5 | |

|

2.6 | |

|

2.5 | |

|

2.5 | |

|

2.8 | |

|

4.6а.2 | |

|

4.6а.2 | |

|

1.5 | |

|

1.5; 4.6a.1 | |

|

5.2 | |

|

4.2.1 | |

|

1.5 | |

|

1.5; 4.6 | |

|

4.2.1; 4.6а.2.2 | |

|

4.6а.2 | |

|

3.1 | |

|

4.1 | |

|

5.1 | |

|

5.1 | |

|

5.1 | |

|

4.2.3 | |

|

5.2 | |

|

5.3 | |

|

4.2.2 | |

|

1.5; 4.3а | |

|

1.4 | |

|

1.5; 4.5 | |

|

5.3 | |

|

1.5; 4.7 | |

|

1.5; 4.3 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (апрель 2003 г.) с Изменениями N 1, 2, утвержденными в июне 1988 г., мае 2002 г. (ИУС 10-88, 8-2002)

Настоящий стандарт распространяется на эмали НЦ-256, представляющие собой суспензию коллоксилина, смолы и СВП (пигмент развальцованный с коллоксилином, пластификатором и диспергатором) в смеси летучих органических растворителей с добавлением пластификаторов.

Эмали НЦ-256 предназначаются для окраски металлорежущих станков.

Эмали наносят на поверхность методом пневматического распыления. Допускается наносить эмали методом безвоздушного распыления.

Требования по безопасности эмали НЦ-256 для жизни и здоровья населения, окружающей среды изложены в п.1.5 (табл.2, показатели 3, 10, 11).

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Эмали НЦ-256 должны выпускаться в соответствии с требованиями настоящего стандарта, по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

1.2. Эмали НЦ-256 должны выпускаться следующих цветов, указанных в табл.1. Старое обозначение цветов эмалей НЦ-256 дано в приложении.

Таблица 1

|

Наименование цвета |

Код ОКП |

|

Слоновая кость |

23 1412 1412 02 |

|

Кремовый |

23 1412 1414 00 |

|

Светло-серо-зеленый |

23 1412 1473 00 |

|

Серо-зеленый |

23 1412 1456 01 |

|

Сине-зеленый |

23 1412 1475 09 |

|

Коричневый |

23 1412 1409 08 |

|

Светло-бежевый |

23 1412 1496 04 |

|

Серо-серебристый |

23 1412 1450 07 |

|

Темно-серый |

23 1412 1460 05 |

|

Серый |

23 1412 1403 03 |

|

Белая ночь |

23 1412 1454 03 |

(Измененная редакция, Изм. N 1).

1.3. (Исключен, Изм. N 1).

1.4. Перед применением эмали разбавляют до рабочей вязкости 22-25 с по вискозиметру типа ВЗ-246 (или ВЗ-4) растворителями марок 646 или 647 по ГОСТ 18188.

(Измененная редакция, Изм. N 1).

1.5. Эмали НЦ-256 должны соответствовать требованиям и нормам, указанным в табл.2.

Таблица 2

|

Наименование показателя |

Норма |

Метод испытания |

|

1. Цвет покрытия эмали |

Должен находиться в пределах допускаемых отклонений, установленных образцами цвета "Картотеки" |

По ГОСТ 29319 и п.4.3 настоящего стандарта |

|

слоновая кость |

224, 229 |

|

|

кремовый |

270, 271 |

|

|

светло-серо-зеленый |

319, 352 |

|

|

серо-зеленый |

365, 396 |

|

|

сине-зеленый |

397, 398 |

|

|

коричневый |

619, 622 |

|

|

светло-бежевый |

661, 662 |

|

|

серо-серебристый |

810, 845 |

|

|

темно-серый |

832, 847 |

|

|

серый |

840, 841 |

|

|

белая ночь |

858, 859 |

|

|

2. Внешний вид покрытия |

После высыхания пленка эмали должна быть глянцевой, гладкой, однородной. В проходящем свете на стекле не должна иметь посторонних включений |

По ГОСТ 29319 и п.4.3 настоящего стандарта |

|

3. Массовая доля нелетучих веществ, % |

39±3 |

По ГОСТ 17537 и по п.4.3а настоящего стандарта |

|

4. Степень разбавления, % |

90-110 |

По п.4.4 |

|

5. Время высыхания при (20±2) °С, мин, не более: |

|

По ГОСТ 19007 и п.4.5 настоящего стандарта |

|

до степени 1 |

15 |

|

|

до степени 3 |

60 |

|

|

6. Укрывистость высушенной пленки, г/м |

|

По ГОСТ 8784 и п.4.6 настоящего стандарта |

|

слоновая кость |

90 |

|

|

светло-бежевой |

70 |

|

|

коричневой |

50 |

|

|

кремовой |

100 |

|

|

остальных цветов |

80 |

|

|

7. Эластичность пленки при изгибе, мм, не более |

3 |

По ГОСТ 6806 |

|

8. Прочность пленки при ударе по прибору У-2, см, не менее |

40 |

По ГОСТ 4765 |

|

9. Твердость покрытия, не менее по маятниковому прибору: |

|

|

|

типа ТМЛ (маятник А), относительные единицы |

0,14 |

По ГОСТ 5233 |

|

типа М-3, условные единицы |

0,4 |

По п.4.6а настоящего стандарта |

|

10. Стойкость пленки к воздействию переменных температур, циклы, не менее |

6 |

По ГОСТ 27037 и п.4.7 настоящего стандарта |

|

11. Стойкость пленки, ч, не менее, к статическому воздействию: |

|

По ГОСТ 9.403, разд.2 и п.4.8 настоящего стандарта |

|

1%-ного раствора триэтаноламина |

8 |

|

|

10%-ной эмульсии эмульсола |

8 |

|

|

бензина |

8 |

|

Примечание. Допускается изменение степени разбавления эмалей при хранении не более ±30%, если при разбавлении до рабочей вязкости эмали соответствуют всем требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1, 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Эмали НЦ-256 являются токсичными и пожароопасными материалами, что обусловлено свойствами растворителей, входящих в их состав (табл.3).

Таблица 3

|

Компонент |

Предельно допустимая концентрация в воздухе рабочей зоны производственных |

Температура, °С |

Концент- |

Класс опасности | |

|

вспышки |

самовоспла- |

||||

|

Бутилацетат |

200 |

29 |

370 |

2,2-14,7 |

4 |

|

Спирт бутиловый |

10 |

34 |

345 |

1,7-12,0 |

3 |

|

Спирт этиловый |

1000 |

13 |

404 |

3,6-19,0 |

4 |

|

Толуол |

50 |

4 |

536 |

1,25-6,7 |

3 |

|

Этилацетат |

200 |

Минус 3 |

400 |

3,55-16,8 |

4 |

(Измененная редакция, Изм. N 1, 2).

2.2. Пары растворителей, входящих в состав эмалей, оказывают раздражающее действие на слизистые оболочки глаз, верхних дыхательных путей, кожные покровы.

2.3. Производство эмали НЦ-256 должно соответствовать правилам безопасности Госгортехнадзора для лакокрасочных производств [1].

2.4. Производство, испытания и применение эмали должно соответствовать требованиям ГОСТ 12.3.005 и ГОСТ 12.1.004.

2.5. Лица, связанные с изготовлением и применением эмали, должны быть обеспечены специальной одеждой по ГОСТ 12.4.103 и средствами индивидуальной защиты по ГОСТ 12.4.011 и ГОСТ 12.4.068.

2.6. Работы, связанные с изготовлением и применением эмали, проводят в помещениях, снабженных местной и общей приточно-вытяжной вентиляцией по ГОСТ 12.4.021, обеспечивающей состояние воздушной среды в соответствии с ГОСТ 12.1.005.

Контроль за состоянием воздушной среды - по ГОСТ 12.1.007.

2.7. Средства тушения пожара: песок, кошма, пенные огнетушители марки ОП-5, пенные установки, тонкораспыленная вода, отвечающие требованиям ГОСТ 12.4.009.

2.8. С целью охраны атмосферного воздуха от загрязнений должны быть предусмотрены очистка воздуха на газоочистных установках и контроль за соблюдением предельно допустимых выбросов (ПДВ) по ГОСТ 17.2.3.02.

2.3-2.8. (Измененная редакция, Изм. N 2).

2.9. Отходы, образующиеся при зачистке оборудования, утилизируют в соответствии с порядком накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов [2].

(Введен дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 9980.1.

3.2. Норму по показателю 10 табл.2 изготовитель определяет периодически в каждой 100-й партии.

Нормы по показателю 5 "до степени 1" и 11 табл.2 изготовитель проверяет по требованию потребителя.

При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке, взятой из той же партии. Результаты испытаний распространяются на всю партию.

При получении неудовлетворительных результатов периодических испытаний проверяют каждую партию до получения удовлетворительных результатов испытаний подряд не менее чем на трех партиях.

При получении повторного отрицательного результата их переводят в приемосдаточные для получения удовлетворительных результатов.

(Измененная редакция, Изм. N 1, 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб - по ГОСТ 9980.2.

4.2. Подготовка к испытанию

4.2.1. Массовую долю нелетучих веществ и степень разбавления определяют в исходной эмали.

Перед определением остальных показателей эмаль тщательно перемешивают, разбавляют до вязкости 22-25 с (в соответствии с п.1.4) и фильтруют через сетку 01-02 ГОСТ 6613.

Эмаль наносят краскораспылителем на пластинки, подготовленные по ГОСТ 8832, разд.3.

(Измененная редакция, Изм.1).

4.2.2. Твердость, время высыхания, укрывистость, внешний вид покрытия в проходящем свете определяют на стеклянных пластинках размером 90х120 мм и толщиной от 1,2 до 1,8 мм.

Эластичность пленки при изгибе определяют на пластинках из черной жести размером 20х150 мм, толщиной 0,25-0,32 мм.

Остальные показатели определяют на пластинках из стали (ГОСТ 16523, марки 08 кп и 08 пс) размером 70х150 мм, толщиной 0,8-0,9 мм.

Допускается проводить определение цвета пленки на пластинках из черной жести размером 70х150 мм, толщиной 0,25-0,28 мм.

4.2.3. При определении твердости и времени высыхания эмаль наносят на пластинки в один слой с толщиной пленки 18-23 мкм.

При определении внешнего вида пленки в проходящем свете эмаль наносят наливом в один слой; пластинку с эмалью устанавливают под углом 45° в защищенное от пыли место окрашенной стороной вниз и сушат 15 мин при (20±2) °С.

При определении остальных показателей на пластинки предварительно наносят слой грунтовки ГФ-021 или ГФ-0163.

Грунтовки сушат в соответствии с действующей на них нормативно-технической документацией, затем после охлаждения шлифуют шлифовальной шкуркой с величиной зерна 4; 5 (ГОСТ 10054) и протирают сухой ветошью. Толщина грунтовки после шлифования должна быть 8-15 мкм. На зашлифованную грунтовку наносят три слоя эмали. Толщина комплексного покрытия - 55-65 мкм. Толщину покрытия измеряют микрометром или толщиномером с погрешностью измерения ±3 мкм.

Межслойная сушка эмали при всех испытаниях - 10 мин при (20±2) °С. Последний слой эмали и однослойную пленку сушат 24 ч при (20±2) °С или 2 ч при (20±2) °С и 3 ч при 60 °С.

При определении цвета и внешнего вида пленки при рассеянном свете последний слой эмали выдерживают при температуре (20±2) °С 10 мин, затем сушат 15 мин при 60 °С или 24 ч при (20±2) °С.

При разногласиях в оценке качества эмали принимают нормы показателей, полученные после холодной сушки.

При определении стойкости пленки к статическому воздействию 1%-ного раствора триэтаноламина, 10%-ной щелочной эмульсии эмульсола, бензина образцы перед испытанием после сушки выдерживают 24 ч при (20±2) °С.

4.2.2, 4.2.3. (Измененная редакция, Изм. N 1, 2).

4.3. Цвет покрытия эмали определяют визуально по ГОСТ 29319.

Внешний вид покрытия эмали на стальных пластинках определяют визуально при рассеянном дневном свете, на стеклянных пластинках - визуально в проходящем свете.

(Измененная редакция, Изм. N 2).

4.3а. Массовую долю нелетучих веществ определяют по ГОСТ 17537.

Навеску массой (2,0±0,2) г выдерживают до постоянной массы при температуре (105±2) °С. Первое взвешивание после выдержки в сушильном шкафу проводят через 30 мин, а под инфракрасной лампой - через 10 мин.

В случаях разногласий в оценке окончательным является результат определения цвета в сушильном шкафу.

(Введен дополнительно, Изм. N 1).

4.4. Определение степени разбавления

100 г испытуемой эмали взвешивают с точностью до первого десятичного знака, разбавляют растворителем марки 646 или 647 до вязкости 22-25 с по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5) °С.

Степень разбавления ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - масса растворителя, израсходованная для разбавления эмали, г;

- масса растворителя, израсходованная для разбавления эмали, г;

- масса эмали, г.

- масса эмали, г.

(Измененная редакция, Изм. N 2).

4.5. Время высыхания определяют по ГОСТ 19007. Бумажный диск с поверхности допускается удалять любым способом.

4.6. Укрывистость высушенной пленки определяют по ГОСТ 8784, разд.1 при вязкости эмали 16-18 с по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5) °С.

(Измененная редакция, Изм. N 2).

4.6а. Определение твердости покрытия

4.6а.1. Твердость покрытия эмали определяют по ГОСТ 5233, разд.1.

Допускается твердость покрытия определять по маятниковому прибору типа М-3.

4.6а.2. Определение твердости покрытия по маятниковому прибору типа М-3

4.6а.2.1. Аппаратура и материалы

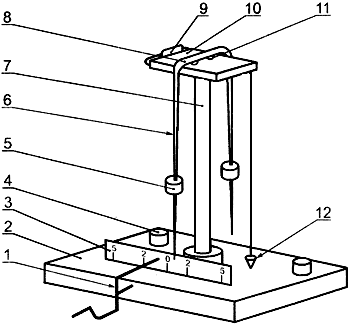

Маятниковый прибор типа М-3 для определения твердости при комнатной температуре (20±2) °С (чертеж).

1 - пусковой механизм; 2 - основание; 3 - шкала; 4 - установочные винты; 5 - груз; 6 - двустрелочный механизм;

7 - штатив; 8 - соединительная планка; 9 - рамка; 10 - столик; 11 - стальные шарики; 12 - отвес

Основные характеристики маятникового прибора:

масса маятника (120±1) г;

длина маятника, считая от точки опоры до конца стрелки, (500±1) мм;

диаметр стального шарика (точки опоры) 7,938 мм по ГОСТ 3722;

шкала прибора должна быть разделена на градусы, в центре шкалы располагается нуль, по обе стороны от которого наносятся деления;

угол отклонения от 5 до 2°;

время затухания колебаний на контрольной стеклянной пластинке ("стеклянное число") (440±6) с.

Стеклянные пластинки размером 90х120 мм, толщиной от 1,2 до 1,8 мм.

Секундомер.

Растворители: эфир этиловый по ГОСТ 8981 или ацетон технический по ГОСТ 2768.

4.6а.2.2. Подготовка к испытанию

Перед каждым испытанием шарики маятника и контрольную пластинку прибора тщательно протирают ватой, смоченной растворителем, а затем сухой чистой марлей.

На пластинки, подготовленные по ГОСТ 8832, наносят испытуемую эмаль (п.4.2).

4.6а.2.3. Проведение испытания

Проверяют маятниковый прибор по "стеклянному числу" - времени затухания колебаний маятника, точки опоры которого лежат на контрольной пластинке прибора.

Определение "стеклянного числа" пластинки прибора проводят при температуре (20±2) °С и относительной влажности воздуха (65±5)%.

Измерения проводят не менее чем в трех участках пластинки.

Таким же образом определяют время затухания на стеклянной пластинке с испытуемой эмалью.

4.6а.2.4. Обработка результатов

Твердость ( ), условные единицы, вычисляют по формуле

), условные единицы, вычисляют по формуле

,

,

где  - время затухания колебаний маятника на испытуемой эмали, с;

- время затухания колебаний маятника на испытуемой эмали, с;

- время затухания колебаний маятника на контрольной пластинке ("стеклянное число"), с.

- время затухания колебаний маятника на контрольной пластинке ("стеклянное число"), с.

За результат испытания принимают среднее арифметическое результатов измерений времени затухания колебаний маятника на контрольной пластинке и испытуемом образце эмали.

Отклонение значений единичных измерений от среднего арифметического не должно превышать 3%.

При разногласиях по показателю твердость покрытия определение проводят по маятниковому прибору типа ТМЛ (маятник А).

4.6а.2.5. Точность метода

Точность метода при определении твердости на приборе одного типа при одинаковой температуре составляет ±0,02 условной единицы.

4.6а-4.6а.2.5. (Введены дополнительно, Изм. N 2).

4.7. Устойчивость пленки эмали к воздействию переменных температур определяют по ГОСТ 27037.

Испытуемую эмаль наносят и сушат в соответствии с п.4.2.

Перед испытанием покрытие естественной сушки выдерживают в течение 5 сут при температуре (20±2) °С, а покрытие горячей сушки - 24 ч при температуре (20±2) °С.

Время выдержки образцов в сушильном шкафу - 30 мин.

Цикл повторяют не менее шести раз.

После испытания пленка не должна шелушиться и иметь трещины.

Осмотр образцов проводят при дневном или искусственном рассеянном свете.

(Измененная редакция, Изм. N 1).

4.7.1-4.7.3. (Исключены, Изм. N 1).

4.8. Определение стойкости пленки к статическому воздействию водного раствора триэтаноламина с массовой долей 1%, водной эмульсии эмульсола с массовой долей 10%, бензина

4.8.1. Реактивы и растворы

Триэтаноламин, водный раствор с массовой долей триэтаноламина 1%.

Эмульсол марки Э-2 водный раствор с массовой долей эмульсола 10%.

Бензин.

4.8.2. Проведение испытания

Испытание проводят по ГОСТ 9.403, разд.2. Образцы выдерживают в каждой среде по 8 ч при температуре (20±2) °С. Затем пластинки вынимают и вытирают чистой ватой после действия триэтаноламина и бензина; ватой, смоченной уайт-спиритом (нефрасом С4-155/200) - после действия эмульсии эмульсола.

Перед осмотром образцы выдерживают 2 ч при (20±2) °С.

Внешний вид и цвет пленки эмали должен не измениться.

4.8.1, 4.8.2. (Измененная редакция, Изм. N 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение эмалей НЦ-256 - по ГОСТ 9980.3-ГОСТ 9980.5.

5.2. Эмали упаковывают в стальные барабаны вместимостью 55 л, стальные фляги ФС по ГОСТ 5799, стальные бочки со съемным верхним днищем по ГОСТ 13950.

5.3. При маркировке транспортной тары наносят манипуляционные знаки "Беречь от нагрева", "Герметичная упаковка" - по ГОСТ 14192, знак опасности (класс 3) по ГОСТ 19433 и классификационный шифр 3212.

(Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие эмалей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения эмалей НЦ-256 - шесть месяцев со дня изготовления.

ПРИЛОЖЕНИЕ А

Справочное

Библиография

[1] Правила безопасности лакокрасочных производств, утвержденные Госгортехнадзором России 14 декабря 1993 г.

[2] Порядок накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов. СН N 3183-84

ПРИЛОЖЕНИЕ А. (Измененная редакция, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003

, не более, для эмалей:

, не более, для эмалей:

Ростовские оперативники изъяли из подпольной нарколаборатории 3,5 кг...

Ростовские оперативники изъяли из подпольной нарколаборатории 3,5 кг...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов