- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МЕТОДИКА

РАСЧЕТА ВЫДЕЛЕНИЙ (ВЫБРОСОВ) ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

В АТМОСФЕРУ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛОВ

(ПО ВЕЛИЧИНАМ УДЕЛЬНЫХ ВЫДЕЛЕНИЙ)

РАЗРАБОТАН НИИ Атмосфера.

УТВЕРЖДЕН приказом Государственного комитета Российской Федерации по охране окружающей среды от 14 апреля 1997 г. N 158.

ВВЕДЕН В ДЕЙСТВИЕ с 14 апреля 1997 г. сроком на пять лет для практического применения при учете и оценке выбросов загрязняющих веществ в атмосферу на предприятиях различных отраслей промышленности и сельского хозяйства Российской Федерации.

1. ВВЕДЕНИЕ

1.1. Настоящий документ:

- разработан с целью создания единой методологической основы по определению выбросов загрязняющих веществ при механической обработке металлов;

- устанавливает порядок определения выбросов загрязняющих веществ при механической обработке металлов расчетным методом на основе удельных показателей выделений;

- распространяется на источники выбросов загрязняющих веществ в атмосферу от оборудования механической обработки металлов основного и вспомогательного производств предприятий различных отраслей промышленности и сельского хозяйства;

- применяется предприятиями и территориальными комитетами по охране природы, специализированными организациями, проводящими работы по нормированию выбросов и контролю за соблюдением установленных нормативов ПДВ;

1.2. Полученные по настоящему документу результаты используются при учете и нормировании выбросов загрязняющих веществ от источников предприятий, технологические процессы которых связаны с механической обработкой металлов, а также в экспертных оценках для определения экологических характеристик оборудования и процессов.

2. ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

Методика разработана в соответствии со следующими нормативными документами:

2.1. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. М., Издательство стандартов, 1978.

2.2. ГОСТ 17.2.4.02-81. Охрана природы. Атмосфера. Общие требования к методам определения загрязняющих веществ. М., Издательство стандартов, 1982.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термины |

Определения |

|

Загрязнение атмосферы |

Изменение состава атмосферы в результате наличия в ней примеси |

|

Примесь в атмосфере, оказывающая неблагоприятное действие на окружающую среду и здоровье населения |

|

|

Организованный промышленный выброс /организованный выброс/ |

Промышленный выброс, поступающий в атмосферу через специально сооруженные газоходы, воздуховоды и трубы |

|

Промышленная пыль |

Пыль, входящая в состав промышленного выброса |

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Разработка настоящего документа проведена исходя из определения термина "унификация" - приведение имеющихся путей расчета выбросов от однотипных производств и видов оборудования механической обработки металлов в пределах массива действующих методик к наибольшему возможному единообразию.

4.2. В документе приведены значения удельных технологических нормативов выделений для наиболее распространенных типов оборудования механической обработки металлов. Только когда на конкретном производстве применяются оборудование и материалы, сведения по которым в настоящей методике отсутствуют, рекомендуется руководствоваться отраслевыми методиками, включенными в Перечень [1].

4.3. При определении выбросов от оборудования механической обработки металлов используются расчетные методы с применением удельных показателей выделения загрязняющих веществ.

4.4. В связи с особенностями процессов механической обработки металлов удельные показатели выделения устанавливают как массу промышленной пыли или другого загрязняющего вещества, выделяемую в единицу времени на единицу оборудования.

4.5. Валовые выделения загрязняющих веществ при механической обработке металлов рассчитываются исходя из нормо-часов работы станочного парка, а их поступление в атмосферу - с учетом эффективности газопылеулавливающего оборудования.

4.6. К механической обработке металлов относятся процессы резания и абразивной обработки, которые в свою очередь включают процессы точения фрезерования, сверления, шлифования, полирования и др.

4.7. Характерной особенностью процессов механической обработки является образование отходов в виде твердых частиц (промышленной пыли), а в случае применения смазочно-охлаждающих жидкостей (СОЖ) - аэрозолей масла и эмульсола.

4.8. Источниками образования и выделения загрязняющих атмосферу веществ являются различные металлорежущие и абразивные станки. Интенсивность образования загрязнителей зависит, в частности, от следующих факторов:

- вида обрабатываемого материала

- режима обработки

- производительности и мощности оборудования

- геометрических параметров инструмента и обрабатываемых изделий

- от расхода СОЖ.

5. МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

5.1. Обработка металлов без охлаждения

Наибольшим пылевыделением сопровождаются процессы абразивной обработки металлов: зачистка, полирование, шлифование и др. Образующаяся при этом пыль на 30-40% по массе представляет материал абразивного круга и на 60-70% - материал обрабатываемого изделия. Интенсивность пылевыделения при этих видах обработки связана, в первую очередь, с величиной абразивного инструмента и некоторых технологических параметров резания. При обработке войлочными и матерчатыми кругами образуется войлочная (шерстяная) или текстильная (хлопковая) пыль с примесью полирующих материалов, например, пасты ГОИ.

Удельные показатели выделения пыли основным технологическим оборудованием при механической обработке металлов без охлаждения приведены в табл.5.1.1-5.1.4. При составлении таблиц использовались материалы [2-6].

В табл.5.1.1 даны показатели удельного выделения абразивной, металлической, войлочной и др. пыли по разным видам оборудования. Определяющей характеристикой оборудования является диаметр шлифовального круга. Таблица содержит также сведения по пылеобразованию при обработке деталей из стали, сплавов феррадо, алюминия.

В отдельную табл.5.1.2 выделены удельные показатели выделения пыли при шлифовке и полировании изделий в гальваническом производстве.

Табл.5.1.3 содержит показатели удельных выделений пыли при абразивной заточке режущего инструмента по конкретным маркам, моделям или типоразмерам станка.

Удельные выделения пыли при механической обработке чугуна и цветных металлов представлены в табл.5.1.4.

5.2. Обработка металлов с применением СОЖ.

В ряде процессов механической обработки металлов и их сплавов применяют СОЖ, которые в зависимости от физико-химических свойств основной фазы подразделяются на водные, масляные и специальные.

Применение СОЖ сопровождается образованием тонкодисперсного масляного аэрозоля и продуктов его термического разложения.

Количество выделяющегося аэрозоля зависит от многих факторов: формы и размеров изделия, режимов резания, расхода и способов подачи СОЖ. Экспериментально установлена зависимость количества выделений масляного аэрозоля от энергетических затрат на резание металла. Удельные показатели выделений в этом случае определяются как масса загрязняющего вещества, выделяемая на единицу мощности оборудования (на 1 кВт мощности привода станка).

Применение СОЖ снижает выделение пыли до минимальных значений, однако, в процессах шлифования изделий количество выделяющейся совместно с аэрозолями СОЖ металло-абразивной пыли остается значительным.

Удельные выделения аэрозолей масла и эмульсола при механической обработке металлов с охлаждением представлены в табл.5.2.1.

Данные о выделении некоторых загрязняющих веществ при электрофизической обработке металлов приведены в Приложении А.

5.3. Расчет выделений (выбросов) загрязняющих веществ при механической обработке металлов.

Количество загрязняющих веществ, выделяющихся при механической обработке металлов без применения СОЖ за год, определяется по формуле:

, т/год (5.1)

, т/год (5.1)

где:  - удельные выделения пыли технологическим оборудованием (табл.5.1.1-5.1.4), г/с;

- удельные выделения пыли технологическим оборудованием (табл.5.1.1-5.1.4), г/с;

- фактический годовой фонд времени работы оборудования, ч.

- фактический годовой фонд времени работы оборудования, ч.

Количество пыли, поступающей в атмосферу за год, при отсутствии газоочистки определяется по формуле (5.1).

Валовый выброс пыли при наличии газоочистки вычисляется по формуле:

, т/год (5.2)

, т/год (5.2)

где:  - степень очистки воздуха пылеулавливающем оборудованием (в долях единицы).

- степень очистки воздуха пылеулавливающем оборудованием (в долях единицы).

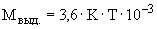

Валовый выброс загрязняющих веществ при обработке металлов в случае применения СОЖ и газоочистки рассчитывается по формуле:

, т/год (5.3)

, т/год (5.3)

где:  * - удельные показатели выделения масла и эмульсола (табл. 5.2.1), г/с;

* - удельные показатели выделения масла и эмульсола (табл. 5.2.1), г/с;

кВт - мощности оборудования;*

- мощность установленного оборудования, кВт.

- мощность установленного оборудования, кВт.

________________

* Соответствует оригиналу. - Примечание .

Таблица 5.1.1

Удельное выделение пыли (г/с) основным технологическим оборудованием

при механической обработке металлов без охлаждения

|

Наименование технологического процесса, вид оборудования |

Определяющая характеристика оборудования |

Выделяющиеся в атмосферу вредные вещества (г/с) | ||

|

Пыль абразивная |

Пыль металлическая |

Другие виды пыли | ||

|

1 |

2 |

3 |

4 |

5 |

|

Обдирочно-шлифовальные станки |

Диаметр шлифовального круга, мм |

|||

|

а) рабочая скорость 30 м/с |

100 |

0,62 |

0,96 |

|

|

125 |

1,06 |

1,59 |

||

|

б) рабочая скорость 50 м/с |

100 |

1,46 |

2,19 |

|

|

125 |

1,92 |

2,88 |

||

|

Круглошлифовальные станки |

100 |

0,010 |

0,018 |

|

|

150 |

0,013 |

0,020 |

||

|

300 |

0,017 |

0,026 |

||

|

350 |

0,018 |

0,029 |

||

|

400 |

0,020 |

0,030 |

||

|

600 |

0,026 |

0,039 |

||

|

750 |

0,030 |

0,045 |

||

|

900 |

0,034 |

0,052 |

||

|

Плоскошлифовальные станки |

175 |

0,014 |

0,022 |

|

|

250 |

0,016 |

0,026 |

||

|

350 |

0,020 |

0,030 |

||

|

400 |

0,022 |

0,033 |

||

|

450 |

0,023 |

0,036 |

||

|

500 |

0,025 |

0,038 |

||

|

Бесцентрошлифовальные станки |

30, 100 |

0,005 |

0,008 |

|

|

395, 500 |

0,006 |

0,013 |

||

|

480, 600 |

0,009 |

0,016 |

||

|

Зубошлифовальные и резьбошлифовальные станки |

Диаметр шлифовального круга, мм |

|||

|

75-200 |

0,005 |

0,008 |

||

|

200-400 |

0,007 |

0,011 |

||

|

Внутришлифовальные станки |

5-20 |

0,003 |

0,005 |

|

|

20-50 |

0,005 |

0,008 |

||

|

50-80 |

0,006 |

0,010 |

||

|

80-150 |

0,010 |

0,014 |

||

|

150-200 |

0,012 |

0,018 |

||

|

Полировальные станки с войлочным кругом |

Диаметр войлочного круга, мм |

Пыль войлока | ||

|

100 |

0,013 | |||

|

200 |

0,019 | |||

|

300 |

0,027 | |||

|

400 |

0,039 | |||

|

500 |

0,050 | |||

|

600 |

0,063 | |||

|

Заточные станки |

Диаметр шлифовального круга, мм |

|||

|

100 |

0,004 |

0,006 |

||

|

150 |

0,006 |

0,008 |

||

|

200 |

0,008 |

0,012 |

||

|

250 |

0,011 |

0,016 |

||

|

300 |

0,013 |

0,021 |

||

|

350 |

0,016 |

0,024 |

||

|

400 |

0,019 |

0,029 |

||

|

450 |

0,022 |

0,032 |

||

|

500 |

0,024 |

0,036 |

||

|

550 |

0,027 |

0,040 |

||

|

Заточные станки с алмазным кругом |

Диаметр алмазного круга, мм |

Пыль неорганическая с содержанием оксида кремния выше 70% | ||

|

100 |

0,005 |

0,002 | ||

|

150 |

0,007 |

0,003 | ||

|

200 |

0,011 |

0,005 | ||

|

250 |

0,014 |

0,006 | ||

|

300 |

0,017 |

0,007 | ||

|

350 |

0,021 |

0,009 | ||

|

400 |

0,025 |

0,011 | ||

|

450 |

0,028 |

0,012 | ||

|

500 |

0,032 |

0,014 | ||

|

550 |

0,035 |

0,015 | ||

|

Обработка деталей из стали: |

||||

|

Отрезные станки |

0,203 |

|||

|

Крацевальные станки |

0,097 |

|||

|

Обработка деталей из феррадо: |

||||

|

Сверлильные станки |

0,007 |

|||

|

Обработка деталей из алюминия: |

Диаметр матерчатого круга, мм |

Пыль: алюминия, текстильная, полировальной пасты | ||

|

Станки полировальные с матерчатыми кругами с применением пасты ГОИ (мод. ВИЗ 9905-1415 и др.) |

450 |

0,313 | ||

Примечание: Состав пыли абразивной аналогичен составу материала применяемого шлифовального круга. Состав пыли металлической аналогичен составу обрабатываемых материалов.

Таблица 5.1.2

Удельные выделения пыли при механической обработке металлов в гальваническом производстве

|

Вид производства, наименование технологической операции |

Наименование станочного оборудования |

Диметр круга, мм |

Выделяющиеся загрязняющие вещества | |

|

вид пыли |

количество г/с | |||

|

1 |

2 |

3 |

4 |

5 |

|

Грубое шлифование перед нанесением покрытий |

Станки шлифовальные |

металлическая |

0,126 | |

|

абразивная |

0,055 | |||

|

Полировка поверхности изделий перед нанесением покрытий |

Станки полировальные |

150 |

войлочная |

0,108 |

|

200 |

0,144 | |||

|

250 |

0,181 | |||

|

300 |

0,217 | |||

|

350 |

0,253 | |||

|

400 |

0,289 | |||

|

450 |

0,325 | |||

|

Финишное полирование с применением хромсодержащих паст (паста ГОИ) |

Станки полировальные с войлочным кругом |

150 |

войлочная и полировальной пасты |

0,017 |

|

200 |

0,022 | |||

|

250 |

0,028 | |||

|

300 |

0,033 | |||

|

350 |

0,039 | |||

|

400 |

0,044 | |||

|

450 |

0,050 | |||

|

Полирование поверхности изделий перед нанесением покрытия |

Станки полировальные с матерчатыми (текстильными кругами) |

150 |

текстильная |

0,208 |

|

200 |

0,278 | |||

|

250 |

0,347 | |||

|

300 |

0,417 | |||

|

350 |

0,486 | |||

|

400 |

0,556 | |||

|

450 |

0,625 | |||

|

Финишное полирование с применением хромсодержащих паст (паста ГОИ) |

Станки полировальные с матерчатыми (текстильными кругами) |

150 |

текстильная и полировальной пасты |

0,042 |

|

200 |

0,056 | |||

|

250 |

0,069 | |||

|

300 |

0,083 | |||

|

350 |

0,097 | |||

|

400 |

0,111 | |||

|

450 |

0,125 | |||

Таблица 5.1.3

Удельные выделения пыли при абразивной заточке режущего инструмента

|

Наименование станочного оборудования |

Марка, модель, типоразмер станка |

Наименование технологической операции |

Диаметр абразивного круга, мм |

Количество выделяющейся пыли на один станок, 10 |

|

1 |

2 |

3 |

4 |

5 |

|

Универсальные и кругло-шлифовальные станки: | ||||

|

точильно-шлифовальные |

ЗБ634 (ЗК634) |

Черновая заточка сверл, резцов и др. инструмента абразивным кругом |

400 |

75,0* |

|

ЗМ634 |

41,5* | |||

|

ЗБ34 |

То же |

8,2* | ||

|

Чистовая заточка сверл среднего и малого диаметра |

4,8* | |||

|

универсально-заточные |

ЗБ642 |

Черновая заточка сверл и резцов |

200 |

14,5* |

|

ЗА64 ЗБ64 |

125 |

24,5* | ||

|

Специальные станки для заточки сверл: | ||||

|

станки для заточки сверл малого диаметра |

КПМ 3.105.014 АУБ-120.000 |

Заточка сверл малого диаметра |

- |

0,24* |

|

станки для зачистки сверл |

КПМ 3.105.014 |

Зачистка сверл малого диаметра |

- |

13,90** |

|

плоскошлифовальный заточной |

ЗГ71М |

Шлифование штампов (матриц) абразивным кругом |

250 |

227,5* |

|

Специальные станки для заточки сверл |

Профилирование абразивного круга алмазным карандашом |

44,70** | ||

|

Снятие фасок и заусенец |

42,20**, * | |||

|

алмазно-заточные для заточки резцов |

3622 |

Заточка резцов, сверл и др. инструмента алмазным резцом |

150 |

17,0* |

|

Чистовая заточка резцов |

10,7* | |||

|

алмазно-затыловочные |

1Б811 |

Затылование червячных фрез |

32,7* | |

|

Специальные заточные станки | ||||

|

полуавтомат для заточки торцевых фрез |

ЗБ667 |

Заточка торцевых фрез |

150 |

23,9* |

|

полуавтомат для заточки червячных фрез |

ЗА667 |

Заточка червячных фрез диаметром 100-150 мм |

250-300 |

46,4* |

|

360М |

Заточка круглых шлицевых протяжек абразивным кругом |

150-250 |

36,2* | |

|

То же протяжек из быстрорежущей стали |

14,4* | |||

|

оптико-шлифовальный |

395М |

Доводка инструмента |

13,6* | |

|

Станки для заточки зубьев дисковых пил отрезных станков |

АЗ |

Черновая заточка дисковых пил диаметром менее 500 мм |

180 |

32,1* |

|

ЗД692 |

То же диаметром от 500 до 1000 мм |

200 |

73,9* | |

|

Чистовая заточка зубьев пил |

15,3* | |||

|

Станки для заточки режущего инструмента деревообрабатывающих станков |

Эн-634 |

Заточка ленточных пил |

11,1**,* | |

|

ТчФА-2 |

Заточка фрез |

5,6**,* | ||

|

ТчПН-3 |

Заточка дисковых пил |

16,7**,* | ||

|

ТчПН-6 ТчПА |

То же |

34,7**,* | ||

________________

* - пыль металлическая

** - пыль абразивная

Таблица 5.1.4

Удельные выделения пыли при механической обработке чугуна и цветных металлов

|

Наименование технологической операции, вид обрабатываемого материала |

Наименование станочного оборудования |

Выделяющиеся вредные вещества |

Мощность ставного двигателя кВт |

Количество выделяющейся пыли 10 |

|

1 |

2 |

3 |

4 |

5 |

|

Обработка резанием чугунных деталей без применения СОЖ |

Токарные станки, в том числе: | |||

|

токарные станки и автоматы малых и средних размеров |

пыль металлическая чугунная |

0,65-5,50 |

6,30 | |

|

токарные одношпиндельные автоматы продольного точения |

0,65-5,50 |

1,81 | ||

|

токарные многошпиндельные полуавтоматы |

14,00-28,00 |

9,70 | ||

|

токарные многорезцовые полуавтоматы |

1,00-20,00 |

9,70 | ||

|

токарно-винторезные станки |

5,60 | |||

|

фрезерные станки, в том числе |

2,80-14,00 |

13,90 | ||

|

продольно-фрезерные |

2,90 | |||

|

вертикально-фрезерные |

4,20 | |||

|

карусельно-фрезерные |

4,20 | |||

|

горизонтально-фрезерные |

16,700 | |||

|

фрезерные специальные |

5,700 | |||

|

зубофрезерные |

2,00-20,00 |

1,100 | ||

|

Обработка резанием чугунных деталей без применения СОЖ |

барабанно-фрезерные |

пыль металлическая чугунная |

30,000 | |

|

сверлильные станки, в том числе |

1,00-10,00 |

1,100 | ||

|

вертикально-сверлильные |

1,00-10,00 |

2,200 | ||

|

специально-сверлильные (глубокого сверления) |

8,300 | |||

|

расточные станки, в том числе |

2,100 | |||

|

вертикально-расточные и наклонно-расточные |

2,900 | |||

|

специально-расточные |

5,400 | |||

|

зубодолбежные станки |

0,65-7,00 |

0,300 | ||

|

Комплексная обработка чугунных корпусных деталей |

станки типа "обрабатывающий центр" с ЧПУ, мод.2204ВМФ11 и др. |

пыль металлическая чугунная |

13,100 | |

|

Обработка резанием бронзы и других цветных металлов |

токарные |

Пыль цветных металлов |

2,500 | |

|

фрезерные |

1,900 | |||

|

сверлильные |

0,400 | |||

|

расточные |

0,700 | |||

|

отрезные |

14,00 | |||

|

крацевальные |

8,00 | |||

|

фрезерные специальные |

пыль металлическая чугунная |

5,700 | ||

|

зубофрезерные |

2,00-20,00 |

1,100 | ||

|

Обработка резанием чугунных деталей без применения СОЖ |

барабанно-фрезерные |

пыль металлическая чугунная |

30,000 | |

|

сверлильные станки, в том числе |

1,00-10,00 |

1,100 | ||

|

вертикально-сверлильные |

1,00-10,00 |

2,200 | ||

|

специально-сверлильные (глубокого сверления) |

8,300 | |||

|

Расточные станки, в том числе |

2,100 | |||

|

вертикально-расточные и наклонно-расточные |

2,900 | |||

|

специально-расточные |

5,400 | |||

|

зубодолбежные станки |

0,65-7,00 |

0,300 | ||

|

Комплексная обработка чугунных корпусных деталей |

станки типа "обрабатывающий центр" с ЧПУ, мод.2204ВМФ11 и др. |

пыль металлическая чугунная |

13,100 | |

|

Обработка резанием бронзы и других цветных металлов |

токарные |

Пыль цветных металлов |

2,500 | |

|

фрезерные |

1,900 | |||

|

сверлильные |

0,400 | |||

|

расточные |

0,700 | |||

|

отрезные |

14,00 | |||

|

крацевальные |

8,00 | |||

|

Обработка резанием бериллиевой бронзы |

токарные |

Бериллий |

0,100 | |

|

фрезерные |

0,014 | |||

|

сверлильные |

1,000 | |||

|

расточные |

0,030 | |||

|

Обработка резанием свинцовых бронз |

токарные |

Свинец |

0,800 | |

|

фрезерные |

0,600 | |||

|

сверлильные |

1,200 | |||

|

расточные |

0,200 | |||

|

Обработка резанием алюминиевых бронз |

токарные |

Свинец |

0,050 | |

|

фрезерные |

0,022 | |||

|

сверлильные |

0,047 | |||

|

расточные |

0,008 | |||

Таблица 5.2.1

Удельные выделения (г/с) аэрозолей масла и эмульсола

при механической обработке металлов с охлаждением

|

Наименование технологического процесса, вид оборудования |

Количество выделяющегося |

|

Обработка металлов на токарных, сверлильных, фрезерных, строгальных, протяжных, резьбонакатных, расточных станках: | |

|

с охлаждением маслом |

5,600 |

|

с охлаждением эмульсией с содержанием эмульсола менее 3% |

0,05 |

|

с охлаждением эмульсией с содержанием эмульсола менее 3-10% |

0,045 |

|

Обработка металлов на шлифовальных станках: | |

|

с охлаждением маслом |

8,000 |

|

с охлаждением эмульсией с содержанием эмульсола менее 3% |

0,104 |

|

с охлаждением эмульсией с содержанием эмульсола менее 3-10% |

1,035 |

Примечание: При обработке металлов на шлифовальных станках выделяется пыль в количестве 10% от количества пыли при сухой обработке (см. табл.5.1.1-5.1.4). При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3·10 г/ч триэтаноламина на 1 кВт мощности станка.

г/ч триэтаноламина на 1 кВт мощности станка.

Литература

1. Перечень методических документов по расчету выделений (выбросов) загрязняющих веществ в атмосферу. Санкт-Петербург, 1997.

2. Методика определения валовых выбросов вредных веществ в атмосферу основным технологическим оборудованием предприятий Минавтосельхозмаша. М., Гипроавтопром, 1991.

3. Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. Л. Гидрометеоиздат, 1986.

4. Удельные показатели выбросов загрязняющих веществ в атмосферу для ремонто-обслуживающих предприятий и машиностроительных заводов агропромышленного комплекса. М. Проектпромвентиляция, 1990.

5. Временные методические указания по расчету выбросов загрязняющих веществ в атмосферный воздух предприятиями деревообрабатывающей промышленности. Петрозаводск, Эко-прогноз, 1992.

6. Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

ПРИЛОЖЕНИЕ А

Удельные выделения загрязняющих веществ от электроэрозиционных станков

|

Марка, модель, типоразмер станка, режим обработки |

Размеры ванны, мм |

Площадь ванны, м |

Рабочая жидкость |

Выделяющиеся загрязняющие вещества | ||

|

наименование |

количество | |||||

|

10 |

10 | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Станок электроэрозионный |

640х500 |

0,32 |

Трансформаторное масло + керосин (30%) |

твердые частицы |

0,27 |

0,83 |

|

масляный аэрозоль |

0,36 |

1,11 | ||||

|

углерода оксид |

0,56 |

1,75 | ||||

|

То же |

640х500 |

0,32 |

То же |

твердые частицы |

0,09 |

0,28 |

|

масляный аэрозоль |

0,32 |

1,00 | ||||

|

углерода оксид |

0,56 |

1,75 | ||||

|

-"- |

640х500 |

0,32 |

-"- |

твердые частицы |

0,23 |

0,72 |

|

масляный аэрозоль |

0,22 |

0,69 | ||||

|

Станок электроэрозионный |

1118х750 |

0,84 |

Трансформаторное масло + керосин (20%) |

твердые частицы |

2,05 |

2,44 |

|

железа оксид |

0,07 |

0,09 | ||||

|

масляный аэрозоль |

0,79 |

0,94 | ||||

|

акролеин |

0,17 |

0,21 | ||||

|

углерода оксид |

6,41 |

7,63 | ||||

|

То же |

1118х750 |

0,84 |

То же |

твердые частицы |

1,74 |

2,07 |

|

железа оксид |

0,74 |

0,88 | ||||

|

масляный аэрозоль |

0,03 |

0,08 | ||||

|

акролеин |

0,03 |

0,08 | ||||

|

углерода оксид |

2,57 |

3,06 | ||||

|

Станок электроимпульсный черновой режим |

500х600 |

0,30 |

Трансформаторное масло (100%) |

твердые частицы |

2,93 |

9,76 |

|

железа оксид |

1,87 |

6,24 | ||||

|

масляный аэрозоль |

2,36 |

7,85 | ||||

|

акролеин |

9,98 |

33,26 | ||||

|

углерода оксид |

399,17 |

1133,06 | ||||

Текст документа сверен по:

/ Госкомэкологии России. - СПб., 2002

, г/с

, г/с (г/с) на 1 кВт мощности станка

(г/с) на 1 кВт мощности станка

На заседании краевой трехсторонней комиссии в Краснодаре обсудили зарплаты...

На заседании краевой трехсторонней комиссии в Краснодаре обсудили зарплаты...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов