- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 16783-71

Группа Л29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ

Метод определения температуры хрупкости при сдавливании образца,

сложенного петлей

Plastics.

Method of determining the brittleness temperature

at squeezing the specimen folded up as a loop

МКС 83.080

ОКСТУ 2209

Дата введения 1972-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 15 марта 1971 г. N 429 дата введения установлена 01.01.72

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

ВЗАМЕН ГОСТ 10995-64 в части метода определения температуры хрупкости при сдавливании образца, сложенного петлей

ИЗДАНИЕ (август 2006 г.) с Изменениями N 1, 2, утвержденными в ноябре 1976 г., августе 1986 г. (ИУС 1-77, 11-86)

Настоящий стандарт распространяется на пластмассы с температурой хрупкости ниже нормальной температуры и устанавливает метод определения температуры хрупкости при сдавливании сложенного петлей образца толщиной не более 0,5 мм.

Применение метода предусматривается в стандартах и технических условиях на пластмассы.

1. СУЩНОСТЬ МЕТОДА

1.1. Стандарт предусматривает два режима испытания: статический и динамический и три варианта испытания: А, Б и В. Выбор режима и варианта испытания предусматривается в стандартах и технических условиях на пластмассы.

1.2. По варианту испытания А (полному) определяют температуру, при которой 50% испытательных образцов становятся хрупкими, разрушаясь при заданной деформации в установленных условиях механического воздействия. Испытание состоит из ряда опытов, которые проводят при нескольких различных температурах, применяя в каждом из них одинаковое количество образцов. После каждого опыта образцы осматривают и устанавливают относительное количество разрушившихся образцов. На основе полученных данных находят температуру хрупкости аналитическим или графическим способом.

1.3. По вариантам испытания Б и В (неполным) проводят опыты при одной определенной температуре и устанавливают количество разрушенных и неразрушенных образцов. Варианты Б и В используют в основном для заводского контроля.

1.4. Температура хрупкости служит для сравнительной характеристики пластмасс при заданных условиях испытания. Она не является нижним пределом рабочих температур изделия, так как этот предел зависит от конкретных условий эксплуатации изделия.

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Испытания проводят на приборе*, который должен содержать следующие основные части:

_______________

* Для испытания в воздушной среде рекомендуется прибор типа ПХП.

зажим для закрепления образцов;

наковальню, на которую помещают рабочую часть образца;

пуансон для сдавливания образца;

криокамеру;

термометр.

(Измененная редакция, Изм. N 1, 2).

2.2. Основные размеры и взаимное расположение зажима, образца, пуансона и наковальни в начальный и конечный моменты воздействия пуансона на образец должны соответствовать черт.1.

1 - зажим; 2 - пуансон; 3 - наковальня; 4 - образец

Черт.1

2.3. Скорость движения пуансона в процессе деформирования образца должна составлять:

(0,75±0,10) см/с - в статическом режиме;

(2,0±0,2) м/с - в динамическом режиме.

2.4. В качестве испытательной среды в криокамере применяют воздух, а также другие газы и жидкие смеси (например, этиловый спирт по ГОСТ 18300-87 с твердой двуокисью углерода по ГОСТ 12162-77). Охлаждающая среда не должна быть агрессивной по отношению к испытуемой пластмассе.

2.5. Температура газовой испытательной среды должна поддерживаться с погрешностью до ±1,5 °С при температурах до минус 80 °С и с погрешностью до ±3 °С при более низких температурах, жидкой испытательной среды - с погрешностью до ±1 °С.

(Измененная редакция, Изм. N 1, 2).

2.6. Термометр для измерения температуры испытательной среды должен иметь цену деления 1 °С.

(Измененная редакция, Изм. N 2).

2.7. При измерении температуры испытательной среды шарик термометра или рабочая часть термопары должны находиться вблизи места расположения испытуемых образцов.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Образцы для испытаний должны иметь форму полоски длиной (40±1) мм, шириной (6±0,5) мм, толщиной (0,5±0,05) мм.

Допускается испытание образцов толщиной менее 0,5 мм, равной толщине выпускаемой пленки.

Результаты испытания сопоставляют только при одинаковой толщине образцов материала.

3.2. Поверхность образцов должна быть ровной и гладкой, без раковин, трещин, посторонних включений и других дефектов, видимых невооруженным глазом.

3.3. Образцы вырезают из предварительно изготовленных пластин толщиной (0,5±0,05) мм. Рекомендуется сначала отрезать от пластин заготовки шириной (40±1) мм, а затем из них нарезать образцы. Образцы следует вырезать ножом, бритвенным лезвием или другим инструментом так, чтобы края образцов были ровными и гладкими.

3.4. Температура хрупкости зависит от способа и режима формования образцов (пластин), термообработки и т.д. Способ и режим изготовления образцов (пластин) должны быть предусмотрены в стандартах и технических условиях на пластмассы.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образцы перед испытанием кондиционируют по ГОСТ 12423-66, если в стандартах и технических условиях на пластмассы не указаны другие условия кондиционирования.

Вариант А (полный)

4.2. Температуру испытательной среды в криокамере доводят до величины, близкой к ожидаемой температуре хрупкости испытуемой пластмассы.

4.3. Образцы закрепляют зажимами и помещают в испытательную среду, где их выдерживают при заданной температуре.

Время выдержки образцов в газовой среде должно составлять (5±1) мин, в жидкой среде (2±1) мин, считая от момента установления заданной температуры.

4.4. После указанной выдержки образцы в испытательной среде с помощью пуансона подвергают деформированию, затем вынимают из криокамеры и осматривают.

Если у образца не обнаружены явные признаки разрушения (разделение на части, большие трещины), то его вручную сдавливают таким же образом, как это происходило в процессе испытания, и невооруженным глазом осматривают поверхность образца в месте перегиба. При обнаружении на поверхности образца трещины или какого-либо другого повреждения образец считают разрушенным.

4.5. При каждой заданной температуре испытывают 10 образцов. После их осмотра определяют количество разрушившихся образцов в процентах к числу испытанных.

Допускается при каждой заданной температуре испытывать 5 или 20 образцов, если это оговорено в стандартах и технических условиях на пластмассы.

Если зажим не вмещает всего необходимого количества образцов, то испытание при одной и той же температуре проводят в несколько приемов.

4.6. Первоначальную температуру испытания выбирают близкой к ожидаемой температуре хрупкости. Если в результате испытания одна часть образцов разрушилась, а другая не разрушилась, то проводят испытания новых образцов при температурах выше и ниже предыдущей. При этом должны быть достигнуты крайние температуры, при одной из которых не разрушится ни один образец, а при другой - разрушатся все образцы; крайние и промежуточные температуры должны составить ряд с постоянным интервалом от 2 °С до 5 °С.

Нахождение крайних температур и соблюдение постоянства интервала не требуется в том случае, когда результаты испытания обрабатывают графическим способом.

4.7. Если при первоначально выбранной температуре ни один из испытанных образцов не разрушился, проводят испытания новых образцов при температурах, каждая из которых ниже предыдущей на 10 °С или меньше до тех пор, пока не будет достигнута температура, при которой часть образцов разрушится. После этого действуют в соответствии с п.4.6.

4.8. Если при первоначально выбранной температуре все испытанные образцы разрушились, проводят испытания новых образцов при температурах, каждая из которых выше предыдущей на 10 °С или меньше до тех пор, пока не будет достигнута температура, при которой часть образцов не разрушится. После этого действуют в соответствии с п.4.6.

Варианты Б и В (неполные)

4.9. Испытания проводят, как указано в пп.4.1, 4.3, 4.4 при температуре, установленной в стандартах и технических условиях на пластмассы.

4.10. По варианту Б пластмасса считается выдержавшей испытание, если разрушилось не более 5 из 10 испытанных образцов.

4.11. По варианту В пластмасса считается выдержавшей испытание, если не разрушился ни один из 5 испытанных образцов.

4.12. Рекомендуется следующий порядок установления норм на пластмассы для их включения в стандарты и технические условия.

Если предусматривают применение варианта Б, то за норму принимают температуру, близкую к температуре хрупкости, найденной из испытаний по варианту А (полному).

Если предусматривают вариант В, норму также устанавливают на основе данных испытаний по варианту А (полному), при этом за норму принимают температуру, близкую к наинизшей температуре, при которой не разрушается ни один образец.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

Вариант А (полный)

5.1. Результаты испытаний обрабатывают аналитическим или графическим способами. При арбитражных испытаниях применяют только аналитический способ.

Пример обработки результатов испытаний приведен в рекомендуемом приложении к настоящему стандарту.

5.2. При аналитическом способе обработки результатов испытаний температуру хрупкости  в °С вычисляют по формуле

в °С вычисляют по формуле

,

,

где  - наивысшая температура, взятая с соответствующим знаком, при которой разрушаются все образцы, °С;

- наивысшая температура, взятая с соответствующим знаком, при которой разрушаются все образцы, °С;

- выбранный температурный интервал для последовательных опытов, °С;

- выбранный температурный интервал для последовательных опытов, °С;

- сумма относительных долей разрушившихся образцов при всех температурах опытов, начиная от температуры, при которой не разрушился ни один образец, и до температуры

- сумма относительных долей разрушившихся образцов при всех температурах опытов, начиная от температуры, при которой не разрушился ни один образец, и до температуры  включительно, %.

включительно, %.

Полученное значение температуры хрупкости округляют до 1 °С.

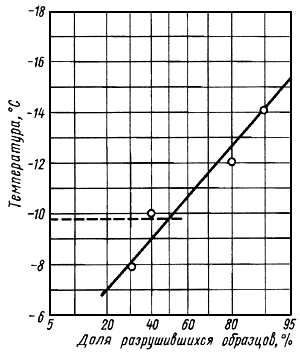

5.3. При графическом способе обработки результатов испытаний строят график зависимости относительной доли разрушившихся образцов от температуры опыта.

График строят на координатной сетке (черт.2), ось абсцисс которой имеет неравномерную шкалу, что дает возможность представить график в виде прямой линии.

По оси ординат откладывают температуру опытов, а по оси абсцисс - относительную долю разрушившихся образцов. Наносят не менее четырех точек, через которые проводят прямую линию так, чтобы по обе стороны от нее было приблизительно одинаковое их число, а суммы расстояний от прямой до точек, расположенных по одну ее сторону, и до точек, находящихся по другую ее сторону, были приблизительно равны.

На полученной прямой находят точку, абсцисса которой равна 50%; ордината ее, значение которой округляют до 1 °С, является искомой температурой хрупкости.

5.4. Запись результатов испытаний должна включать:

наименование и марку пластмассы, наименование предприятия-изготовителя;

сведения о способе и режиме изготовления пластин и образцов, включая термообработку и др.;

толщину образцов;

сведения о кондиционировании образцов;

наименование используемой испытательной среды;

наименование режима испытания (статический или динамический) и варианта испытания (А, Б или В);

перечень данных о температурах опытов, о количестве испытанных и разрушенных образцов при каждой из этих температур;

значение температуры хрупкости - только для варианта А;

стандартное отклонение;

наименование способа обработки результатов испытаний (аналитический или графический) - только для варианта А;

дату испытания;

обозначение настоящего стандарта.

5.2-5.4. (Измененная редакция, Изм. N 2).

Черт.2

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРИМЕР ОБРАБОТКИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

ПРИ ИСПЫТАНИИ ПО ВАРИАНТУ А [полному]

При испытании образцов пластмассы получены результаты, указанные ниже:

|

Температура опыта, °С |

Доля разрушившихся образцов |

Доля неразрушившихся образцов, шт. | |

|

|

шт. |

% |

|

|

-6 |

0 |

0 |

10 |

|

-8 |

3 |

30 |

7 |

|

-10 |

4 |

40 |

6 |

|

-12 |

8 |

80 |

2 |

|

-14 |

9 |

90 |

1 |

|

-16 |

10 |

100 |

0 |

|

-18 |

10 |

100 |

0 |

а) аналитический способ

Применяя формулу

,

,

получают:

°С;

°С;

°С;

°С;

;

; °С;

°С;

б) графический способ

По приведенным результатам опытов строят график (см. чертеж). По графику согласно п.5.3 настоящего стандарта находят температуру, соответствующую разрушению 50% образцов.

В данном случае  °С.

°С.

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2006

Тюремным сроком и штрафом обернулась для дончанина хакерская атака на сайт...

Тюремным сроком и штрафом обернулась для дончанина хакерская атака на сайт...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов