- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р 51901.5-2005

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Менеджмент риска

РУКОВОДСТВО ПО ПРИМЕНЕНИЮ МЕТОДОВ АНАЛИЗА НАДЕЖНОСТИ

Risk management.

Guide for application of analysis techniques for dependability

ОКС 13.110

ОКСТУ 0027

Дата введения 2006-02-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ОАО НИЦ КД) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением развития, информационного обеспечения и аккредитации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2005 года N 236-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 60300-3-1:2003 "Управление надежностью. Часть 3-1. Руководство по применению. Методы анализа надежности. Руководство по методологии" (IEC 60300-3-1:2003 "Dependability management - Part 3-1: Application guide - Analysis techniques for dependability - Guide on methodology") путем внесения технических отклонений, объяснение которых приведено в разделе "Введение" к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2004 (подраздел 3.5).

Изменения, введенные в настоящий стандарт по отношению к международному стандарту, обусловлены необходимостью наиболее полного достижения целей национальной стандартизации

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 2006 год

Поправка внесена юридическим бюро

Введение

Настоящий стандарт входит в группу стандартов по анализу и оценке рисков и дополняет ГОСТ Р 51901-2002 "Управление надежностью. Анализ риска технологических систем". В стандарте приведено описание методов анализа надежности, которые могут использоваться для определения оценок вероятностных характеристик риска.

Методы анализа надежности, описанные в настоящем стандарте, могут быть использованы для прогнозирования, исследования и улучшения надежности, работоспособности и ремонтопригодности объекта.

Эти исследования проводят на стадиях концепции и определения, проектирования, разработки, эксплуатации и технического обслуживания на различных уровнях системы и в условиях разной детализации проекта. Методы могут быть использованы для сопоставления результатов анализа с установленными требованиями.

Методы могут быть использованы проектными организациями, службами материально-технического обеспечения и технического обслуживания для оценки частоты замены составных частей и планирования технического обслуживания. Эти оценки часто определяют главные элементы стоимости жизненного цикла продукции и должны быть использованы при оценке стоимости жизненного цикла и в сравнительных исследованиях.

Для получения достоверных результатов в процессе анализа должны быть рассмотрены все возможные воздействия на надежность системы со стороны: аппаратных средств, программного обеспечения, человеческого фактора и организационных действий.

В отличие от применяемого международного стандарта в настоящий стандарт не включены ссылки на МЭК 60050 (191):1990 "Международный электротехнический словарь. Глава 191. Надежность и качество обслуживания", который нецелесообразно применять в национальном стандарте из-за отсутствия принятых гармонизированных национальных стандартов. В соответствии с этим изменено содержание раздела 2. Кроме того, содержание стандарта дополнено приложением С, содержащим пояснения применяемых в тексте английских сокращений.

1 Область применения

Настоящий стандарт содержит краткий обзор часто используемых методов анализа надежности. В стандарте приведены описания основных методов и указаны их преимущества и недостатки, входные данные и другие условия использования.

Настоящий стандарт является введением в методологию анализа надежности и содержит необходимую информацию для выбора метода.

2 Нормативные ссылки

Настоящий стандарт содержит ссылки на следующие стандарты:

ГОСТ 27.310-1995 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ Р ИСО 9000-2001 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р 51901.11-2005 (МЭК 61882:2001) Менеджмент риска. Исследование опасности и работоспособности. Прикладное руководство

ГОСТ Р 51901.14-2005 (МЭК 61078:1991) Менеджмент риска. Метод структурной схемы надежности

ГОСТ Р 51901.15-2005 (МЭК 61165:1995) Менеджмент риска. Применение марковских методов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 элемент, объект (item, entity): Любая часть, компонент, устройство, подсистема, функциональный модуль, оборудование или система, которая может быть рассмотрена как самостоятельная единица

Примечание - Элемент может представлять собой аппаратное средство, программное обеспечение или и то и другое и может, в отдельных случаях, включать людей.

|

3.2 система (system): Совокупность взаимосвязанных и взаимодействующих элементов. |

Примечания

1 С точки зрения надежности система должна иметь:

a) определенную цель, выраженную в виде требований к функционированию системы;

b) заданные условия эксплуатации.

2 Система имеет иерархическую структуру.

3.3 компонент (component): Элемент, рассматриваемый на самом низком иерархическом уровне при анализе системы.

3.4 распределение (allocation): Процедура, применяемая при проектировании элемента и направленная на распределение требований качества элемента по его компонентам в соответствии с заданным критерием.

3.5 отказ (failure): Прекращение способности элемента исполнять требуемую функцию.

Примечания

1 После отказа элемент становится неисправным.

2 Отказ является событием в отличие от неисправности, которая является состоянием.

3.6 неисправность (fault): Состояние элемента, характеризующееся неспособностью исполнять требуемую функцию, исключая период технического обслуживания, ремонта или других запланированных действий, а также из-за недостатка внешних ресурсов.

Примечание - Неисправность часто является результатом отказа элемента, но может существовать и без предшествующего отказа.

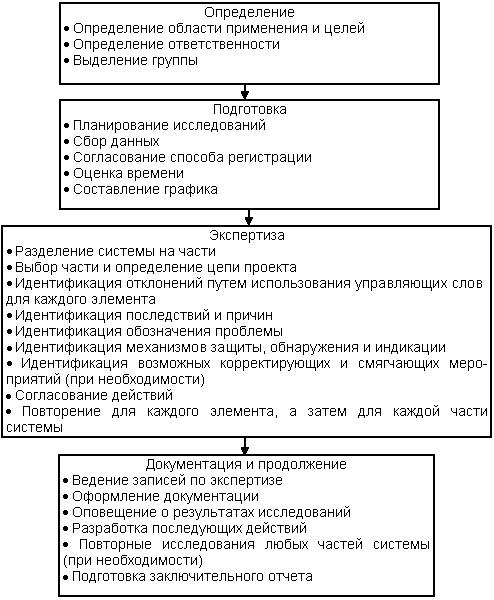

Рисунок 1 - Общая процедура анализа надежности

Общая процедура анализа надежности представлена на рисунке 1 и состоит из следующих задач в порядке их применения:

a) Определение системы

Определение исследуемой системы, режимов и условий ее работы, функциональных связей, включая интерфейсы или процессы. Обычно результаты определения системы являются входом в процесс разработки системы.

b) Определение требований/целей надежности

Определение всех требований или целей надежности и работоспособности системы, а также характеристик и особенностей системы, режимов ее эксплуатации, условий окружающей среды и требований обслуживания. Определение отказа системы, критериев отказов и условий, основанных на функциональной спецификации системы, ожидаемой продолжительности и условий эксплуатации (циклограмма и время выполнения задания). При определении требований и целей надежности следует руководствоваться [1].

c) Распределение требований надежности

Распределение требований или целей надежности системы по различным подсистемам на ранней стадии проекта (при необходимости).

d) Анализ надежности

Анализ системы на основе методов надежности и соответствующих данных эффективности.

1) Качественный анализ:

- анализ функциональной структуры системы;

- определение режимов неисправностей системы и компонентов, механизмов отказов, причин и последствий отказов;

- определение механизма деградации, который может привести к отказу;

- анализ путей отказа/неисправности;

- анализ ремонтопригодности с учетом времени, метода изоляции и метода восстановления;

- определение адекватности методов диагностики неисправностей;

- анализ возможностей предотвращения неисправностей;

- определение стратегий технического обслуживания и ремонта.

2) Количественный анализ:

- разработка моделей надежности и/или эксплуатационной готовности;

- определение необходимых числовых данных;

- определение числовых оценок показателей надежности;

- проведение необходимого анализа критичности и чувствительности.

e) Исследования и рекомендации

Анализ выполнения целей требований надежности для рассматриваемого проекта и возможности их выполнения при использовании альтернативных проектов. Действия в этом направлении могут включать решение следующих задач:

- оценка улучшения надежности системы по результатам проектирования и производства (например, резервирование, снижение нагрузок, совершенствование стратегий технического обслуживания системы, контроля продукции и технологических процессов, системы менеджмента качества и материально-технической базы производства).

Примечание - Показатели надежности могут быть улучшены только в соответствии с проектом. Во многих случаях для повышения надежности необходимо усовершенствовать производственные процессы;

- исследование проекта системы и определение слабых мест и режимов критичности отказов компонентов;

- исследование проблем интерфейса системы, свойств и механизмов отказоустойчивости и т.д.;

- разработка альтернативных путей повышения надежности, например использование резервирования, контроля эффективности, обнаружения неисправностей, методов реконфигурации системы, процедур технического обслуживания, заменяемых компонентов, процедур восстановления;

- выполнение исследований по оценке стоимости и сложности альтернативных проектов;

- оценка влияния возможностей производственного процесса;

- оценка результатов и сравнение их с требованиями.

Примечание - Общая процедура объединяет некоторые элементы программы надежности, применимые для анализа надежности: спецификации надежности, анализ условий использования, разработка надежности, ремонтопригодности, человеческого фактора, моделирование надежности, анализ проекта и оценка продукции, анализ воздействия причин и анализ риска, анализ решений о заменах.

4.2 Методы анализа надежности

Методы, представленные в настоящем стандарте, относятся к двум основным группам:

- основные методы анализа надежности;

- общие технические методы, которые могут быть использованы как вспомогательные при проведении анализа надежности, а также при проектировании надежности.

Методы анализа надежности, используемые для решения общих задач анализа надежности, приведены в таблице 1, детальные характеристики методов приведены в таблице 2. Краткая характеристика методов приведена в приложении А.

Таблица 1 - Использование методов для решения общих задач анализа надежности

|

Метод |

Распределение требований/целей надежности |

Качественный анализ |

Количественный анализ |

Рекомен- дации |

Пункт прило- жения А |

|

Прогнози- |

Применим для последовательных систем без резервирования |

Возможно применение для анализа стратегии технического обслуживания |

Вычисление интенсивностей отказов и MTTF* для электронных компонентов и оборудования |

Поддержка |

А.1.1 |

|

Анализ дерева неисправностей |

Применим, если поведение системы зависит от времени или последователь- ности событий |

Анализ комбинации неисправностей |

Вычисление показателей безотказности работоспособности и относительного вклада подсистем в системы |

Применим |

А.1.2 |

|

Анализ дерева событий |

Возможен |

Анализ последовательности отказов |

Вычисление интенсивностей отказов системы |

Применим |

А.1.3 |

|

Анализ структурной схемы надежности |

Применим для систем, у которых можно выделить независимые блоки |

Анализ путей работоспособности |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Применим |

А.1.4 |

|

Марковский анализ |

Применим |

Анализ последовательности отказов |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Применим |

А.1.5 |

|

Анализ сети Петри |

Применим |

Анализ последовательности отказов |

Подготовка описания системы для марковского анализа |

Применим |

А.1.6 |

|

Анализ режимов и последствий (критичности) отказов FME(C)A |

Применим для систем, у которых преобладают единичные отказы |

Анализ воздействия отказов |

Вычисление интенсивностей отказов (и критичности) системы |

Применим |

А.1.7 |

|

Исследование HAZOP |

Поддержка |

Анализ причин и последствий отклонений |

Не применим |

Поддержка |

А.1.8 |

|

Анализ человеческого фактора |

Поддержка |

Анализ воздействия действий эффективности человека на работу системы |

Вычисление вероятностей ошибок человека |

Поддержка |

А.1.9 |

|

Анализ прочности и напряжений |

Не применим |

Применим как средство для предотвращения неисправности |

Вычисление показателей безотказности для электромеханических компонентов |

Поддержка |

А.1.10 |

|

Таблица истинности (анализ функциональной структуры) |

Не применим |

Возможен |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Поддержка |

А.1.11 |

|

Статистические методы надежности |

Возможен |

Анализ воздействия неисправностей |

Определение количественных оценок показателей безотказности с неопределенностью |

Поддержка |

А.1.12 |

|

_______________ | |||||

Таблица 2 - Характеристики методов анализа надежности

|

Метод |

Под- ходит для слож- ных сис- |

Под- ходит для но- |

Коли- чест- вен- ный ана- лиз |

Под- ходит для ком- |

Подхо- дит для обра- ботки с учетом после- дова- тель- ности и зависи- мости событий |

Мо- |

Вос- |

Под- |

Ква- |

При- |

Пот- |

Про- верка прав- допо- добия резуль- татов |

При- |

Обозначение стандарта |

|

Прогнозирование интенсивности отказов |

Нет |

Да |

Да |

Нет |

Нет |

Нет |

BU |

Да |

Н |

В |

С |

Да |

В |

[5] |

|

Анализ дерева неисправностей (FTA) |

Да |

Да |

Да |

Да |

Нет |

Нет |

TD |

Да |

С |

В |

С |

Да |

В |

|

|

Анализ дерева событий (FTA) |

NR |

NR |

Да |

HR |

Да |

Да |

BU |

NR |

В |

С |

С |

Да |

С |

- |

|

Анализ структурной схемы надежности (RBD) |

NR |

NR |

Да |

Да |

Нет |

Нет |

TD |

Да |

Н |

С |

С |

Да |

С |

|

|

Марковский анализ |

Да |

Да |

Да |

Да |

Да |

Да |

TD |

Да |

В |

С |

В |

Нет |

С |

|

|

Анализ сети Петри |

Да |

Да |

Да |

Да |

Да |

Да |

TD |

Да |

В |

Н |

В |

Нет |

Н |

- |

|

Анализ видов и последствий отказов (FMEA) |

NR |

NR |

Да |

Нет |

Нет |

Нет |

BU |

NR |

Н |

В |

Н |

Да |

В |

|

|

Исследование HAZOP |

Да |

Да |

Нет |

Нет |

Нет |

Нет |

BU |

Нет |

Н |

С |

Н |

Да |

С |

|

|

Анализ надежности человеческого фактора (HRA) |

Да |

Да |

Да |

Да |

Да |

Да |

BU |

Нет |

В |

В |

С |

Да |

С |

_ |

|

Анализ нагрузок и напряжений |

NA |

NA |

Да |

Na |

NA |

Нет |

NA |

Нет |

В |

С |

В |

Да |

С |

- |

|

Таблица истинности |

Нет |

Да |

Да |

Да |

Нет |

Нет |

NA |

Да |

В |

С |

В |

Нет |

Н |

- |

|

Статистические методы надежности |

Да |

Да |

Да |

Да |

Да |

Да |

NA |

NR |

В |

С |

В |

С |

Н |

[6] |

|

Примечание - Обозначения, принятые в настоящей таблице: | ||||||||||||||

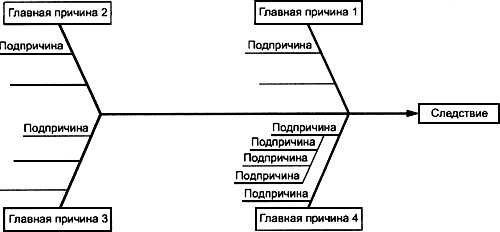

Общие технические методы обычно включают:

- исследование ремонтопригодности по [2] и [3];

- анализ паразитных контуров схемы (А.2.1);

- анализ наихудшего случая (А.2.2);

- имитационное моделирование отклонений (А.2.3);

- разработку программного обеспечения по надежности (А.2.4);

- анализ конечных элементов (А.2.5);

- ограничение допустимых значений и выбор частей (А.2.6);

- анализ Парето (А.2.7);

- диаграмму причин и следствий (А.2.8);

- анализ отчета об отказах и систему корректирующих действий (А.2.9).

Следующие методы не выделены как самостоятельные, так как они являются модификацией упомянутых в таблице 1 методов анализа надежности:

- анализ причин/следствий - комбинация ЕТА и FTA;

- динамический FTA - расширение FTA, когда некоторые события представляются при помощи марковских моделей;

- функциональный анализ отказов - специальный вид FMEA;

- двоичные диаграммы решений, используемые главным образом для эффективного построения дерева неисправностей.

4.3 Paспределение требований надежности

Определение требований надежности для подсистем является существенной частью проектирования системы. Цель распределения надежности - найти наиболее эффективную архитектуру системы, соответствующую требованиям надежности (технико-экономической целесообразности). Распределение требований необходимо проводить для каждого показателя надежности. Поскольку методы распределения для всех показателей надежности одинаковы, далее в разделе использован термин "надежность".

Сначала (первый шаг) необходимо распределить требования надежности системы по подсистемам. При этом должны быть учтены сложность подсистем и опыт эксплуатации аналогичных подсистем. Если на начальном этапе проекта требования не выполнены, распределение и/или выполнение проекта необходимо повторить. Распределение требований надежности проводят с учетом анализа сложности, критичности, особенностей и условий эксплуатации системы.

Так как распределение требований надежности обычно проводят на раннем этапе проектирования, когда информация о системе отсутствует или ее очень мало, распределение необходимо периодически пересматривать.

Распределение требований по подсистемам и составным частям необходимо проводить на стадии определения. Это позволяет:

- проверить выполнение требований надежности для системы;

- установить в проекте выполнимые требования надежности для составных частей;

- установить четкие и поддающиеся проверке требования надежности для поставщиков.

Распределение требований надежности проводят в следующем порядке:

- анализируют систему и идентифицируют области, для которых разработан проект, а информация о значениях характеристик надежности доступна или может быть легко оценена;

- определяют соответствующие величины и их вклад в требования надежности системы. Разность между требованиями и фактическим уровнем надежности является частью требований надежности, которая должна быть распределена между другими составными частями системы.

Преимущества распределения требований надежности заключаются в том, что оно:

- обеспечивает путь совершенствования продукции за счет понимания соотношения между целями надежности системы и ее элементами (подсистемами, блоками, компонентами);

- рассматривает надежность наравне с другими характеристиками проекта, такими как эффективность и стоимость;

- определяет цели надежности для поставщиков;

- помогает оптимизировать надежность системы, поскольку рассматривает такие факторы, как сложность, критичность, влияние условий эксплуатации.

Для распределения надежности существуют ограничения:

- часто предполагается, что элементы системы независимы, то есть отказ одного элемента не влияет на работу других элементов. Так как это предположение часто не выполняется, оно ограничивает область применения метода;

- распределение для систем с резервированием является более сложным. Для них рекомендуется использовать итеративные методы проверки выполнения целей надежности системы, например метод анализа дерева неисправностей.

4.4 Анализ надежности

4.4.1 Категории методов

Методы анализа надежности, описанные в приложении А, классифицируют в соответствии с их главной целью по следующим категориям:

a) Методы для предотвращения неисправностей, например:

1) ограничение допустимых значений и выбор частей;

2) анализ прочности - напряжений.

b) Методы анализа архитектуры системы и распределения надежности. Например:

1) Восходящий метод (главным образом направленный на исследования последствий единичных неисправностей):

- анализ дерева событий (ЕТА);

- анализ видов и последствий отказов (FMEA),

- исследование опасности и удобства использования (HAZOP).

2) Нисходящие методы (исследующие последствия комбинаций неисправностей):

- анализ дерева неисправностей (FTA);

- марковский анализ;

- анализ сети Петри;

- таблица истинности (анализ функциональной структуры);

- анализ структурной схемы надежности (RBD).

c) Методы для оценки характеристик основных событий, например:

- прогнозирование интенсивности отказов;

- анализ надежности человеческого фактора (HRA);

- статистические методы надежности;

- программное обеспечение для проектирования надежности (SRE).

Методы различают также и по типу событий (зависимых или независимых), с которыми они работают.

Результаты классификации перечисленных методов по этому признаку приведены на рисунке 2.

Рисунок 2 - Схема классификации методов анализа надежности

Эти методы анализа применимы как для оценки характеристик качества, так и для оценок количественных характеристик при прогнозировании поведения системы в эксплуатации. Достоверность результата зависит от точности и правильности данных об основных событиях.

Однако ни один метод анализа надежности не может быть использован для всестороннего анализа реально существующих систем (аппаратных средств и программного обеспечения, систем со сложной функциональной структурой, систем с различными технологиями ремонта и технического обслуживания и т.д.). Для проведения анализа надежности сложных или многофункциональных систем, как правило, необходимо применять несколько дополнительных методов анализа.

На практике использование комбинаций нисходящего и восходящего анализов является весьма эффективным и позволяет обеспечить полноту анализа.

4.4.2 Восходящие методы

Начальным этапом любого восходящего метода является идентификация режимов отказов на соответствующем уровне. Для каждого режима отказа определяют его влияние на эффективность системы. Восходящий метод анализа надежности позволяет четко идентифицировать все режимы одиночных отказов, поскольку он опирается на списки частей системы или другие контрольные списки. На начальных этапах разработки анализ может быть качественным и иметь дело с функциональными отказами. Затем может применяться количественный анализ.

4.4.3 Нисходящие методы

На начальном этапе нисходящего метода определяют одиночное неблагоприятное событие или событие, обеспечивающее функционирование (успех) системы на самом высоком уровне (вершина событий). Затем идентифицируют и анализируют причины этого события на всех уровнях.

Нисходящий метод начинают с самого высокого уровня, то есть с анализа надежности в целом системы или подсистемы и последовательно спускаются на более низкий уровень.

Затем анализ проводят на следующем более низком уровне системы, идентифицируют все отказы и соответствующие режимы последствий. Этот процесс продолжают до тех пор, пока не достигнут самого низкого уровня. Нисходящий метод используют для оценки многократных отказов, включая последовательные зависимые отказы, при наличии неисправностей общей причины, а также для сложных систем.

4.5 Анализ технического обслуживания и ремонта

Эффективность ремонтируемой системы в большой степени зависит от ремонтопригодности системы, а также от стратегии и методов технического обслуживания и ремонта. При необходимости продолжительного функционирования системы эффективным мероприятием по обеспечению работоспособности системы является оценка влияния на надежность системы мероприятий по ее техническому обслуживанию и ремонту. Надежность является эффективным показателем функционирования в тех случаях, когда требуется обеспечение непрерывного функционирования системы.

Ремонт системы в процессе эксплуатации без прерывания ее функционирования обычно возможен только для системы с избыточной структурой. В этом случае возможность восстановления или замены увеличивает показатели безотказности и работоспособности системы.

Обычно для оценки аспектов ремонта и технического обслуживания системы проводят специальный анализ по [2]-[4].

5 Выбор метода анализа надежности

Выбор метода анализа для программы надежности является очень индивидуальным и осуществляется объединенными усилиями экспертов по надежности и эксплуатации системы. Выбор должен быть сделан на ранних этапах разработки программы и исследован на применимость.

При использовании следующих критериев выбор методов может быть упрощен:

a) сложность системы. Сложные системы, например, включающие резервирование или другие особенности, обычно требуют более глубокого уровня анализа, чем простые системы;

b) новизна системы. Вновь разрабатываемая система требует более тщательного анализа, чем разработанная ранее;

c) качественный или количественный анализ. Действительно ли количественный анализ необходим?

d) единичные или многократные неисправности. Существенно ли влияние комбинации неисправностей или ими можно пренебречь?

e) поведение системы зависит от времени или последовательности событий. Имеет ли значение для анализа последовательность событий (например, система отказывает только в случае, если событию А предшествует событие В, но не наоборот) или поведение системы зависит от времени (например, ухудшение режимов работы после отказа или выполнения функции)?

f) возможность использования метода для зависимых событий. Зависят ли характеристики отказа или восстановления отдельного элемента системы от состояния системы в целом?

g) восходящий или нисходящий анализ. Обычно применение восходящих методов является более простым. Применение нисходящих методов требует осмысления и творческого подхода и имеет больше возможностей для ошибок;

h) распределение требований надежности. Может ли метод быть приспособлен к количественному распределению требований надежности?

i) квалификация исполнителя. Какой требуется уровень образования или опыта для правильного применения метода?

j) применимость. Например, регулирующая сторона или заказчик обычно применяет метод?

к) необходимость инструментальной поддержки. Нуждается ли метод в компьютерной поддержке или он может быть выполнен вручную?

I) проверки правдоподобия. Можно ли проверить правдоподобие результатов вручную? Если нет, являются ли инструментальные средства доступными?

m) работоспособность инструментальных средств. Действительно ли инструментальные средства доступны? Имеют ли эти инструментальные средства общий интерфейс с другими инструментальными средствами анализа, чтобы результаты могли многократно использоваться или передаваться?

n) стандартизация. Существует ли стандарт, устанавливающий требования к представлению его результатов?

В таблице 2 приведен краткий обзор различных методов анализа надежности, их характеристик и особенностей. Для полного анализа системы может потребоваться применение нескольких методов.

Приложение А

(справочное)

Краткое описание методов анализа надежности

А.1 Основные методы анализа надежности

А.1.1 Прогнозирование интенсивности отказов

А.1.1.1 Описание и цель

Прогнозирование интенсивности отказов является методом, который применяют главным образом на ранних стадиях проектирования для оценки интенсивности отказов оборудования и системы. Он может быть использован также на стадии производства при необходимости улучшения количества продукции.

Для прогнозирования используют один из трех основных методов:

- метод прогнозирования интенсивности отказов в исходных условиях, называемый количественным анализом частей;

- метод прогнозирования интенсивности отказов в эксплуатационных режимах, называемый анализом напряжений частей;

- метод прогнозирования интенсивности отказов, использующий анализ подобия.

Выбор метода зависит от объема имеющейся информации о системе, а также от необходимой точности аппроксимации.

А.1.1.2 Прогнозирование интенсивности отказов в исходных условиях и прогнозирование интенсивности отказов в эксплуатационных режимах

В этих случаях необходимо знать количество и тип компонентов, входящих в систему, а также параметры эксплуатационных режимов, для которых проводится прогнозирование интенсивности отказов. Если параметры эксплуатационных режимов для компонентов совпадают с параметрами исходных условий, то записи об эксплуатационных режимах не делают. Однако если параметры эксплуатационных режимов отличаются от параметров сходных условий, то принимают во внимание используемые условия и режимы для компонента (электрические, тепловые, окружающей среды и т.п.). Для этого должны быть использованы специально разработанные модели. Для точного прогноза необходима надежная база данных интенсивности отказов. В МЭК 61709 [5] даны рекомендации как установить интенсивность отказов в исходных условиях (этот стандарт не содержит данных об интенсивности отказов). Необходимые вычисления могут занять много времени, поэтому рекомендуется применять соответствующие программные средства.

Прогнозирование интенсивности отказов основано на следующих предположениях:

- компоненты соединены в системе последовательно (то есть отказ каждого компонента приводит к отказу системы);

- интенсивность отказов каждого компонента постоянна;

- отказы компонентов являются независимыми.

Эти предположения относительно исследуемой системы должны быть тщательно рассмотрены, так как ошибочное использование метода может привести к появлению опасных ошибок.

Предположение, что интенсивности отказов компонентов являются постоянными, сокращает количество вычислений, так как в этом случае интенсивность отказов системы является суммой интенсивностей отказов компонентов. Интенсивность отказов системы не всегда является значимой характеристикой надежности системы, поскольку не все отказы воздействуют на систему одинаково. Отказы диагностических элементов и некоторые режимы неисправностей могут не влиять на функционирование системы. В этом случае интенсивность отказов системы является лишь мерой количества корректирующих действий технического обслуживания, независимо от того, связаны они с отказами системы или нет.

Точность прогноза характеристик надежности системы зависит от доступных моделей отказов компонентов. Все вышеуказанное относится также к прогнозированию интенсивности отказов в эксплуатационных режимах.

А.1.1.3 Прогнозирование интенсивности отказов с использованием анализа подобия

Анализ подобия включает использование для прогнозирования надежности данных эффективности оборудования при эксплуатации для сравнения характеристик вновь разработанного оборудования с характеристиками оборудования-прототипа.

Сравнения характеристик аналогичного оборудования могут быть сделаны на уровне элемента, подсистемы или компонента. При этом используют одни и те же данные эксплуатации, но применяют различные алгоритмы и расчетные коэффициенты. Сопоставляемые элементы могут включать:

- условия эксплуатации окружающей среды (измеренные и заданные);

- характеристики проекта;

- процессы проекта;

- процессы обеспечения надежности;

- процессы производства;

- процессы технического обслуживания;

- компоненты и материалы.

Для каждого вышеупомянутого элемента необходимо сопоставлять все их характеристики. Например, условия эксплуатации и условия окружающей среды могут включать установившуюся температуру, влажность, температурные изменения, электрическую мощность, цикл режима работы, механическую вибрацию и т.д. Характеристики проектируемого оборудования могут включать количество компонентов, количество монтажных плат, схемы, размеры, массу, материалы и т.д.

Анализ подобия включает необходимые алгоритмы или расчетные методы для определения количества подобий и различий между исследуемым оборудованием и оборудованием-прототипом.

Анализ подобия элемента применяют в случае, когда оборудование-прототип имеет различия или недоступно для сравнения с вновь разработанным исследуемым оборудованием. Анализ подобия элемента - это структурированное сравнение элементов нового оборудования с подобными элементами ряда различных прототипов оборудования, для которых имеются данные надежности.

А.1.1.4 Достоинства:

- если имеются соответствующие данные, время и стоимость анализа будут очень небольшими;

- анализ адаптирован к ранним этапам проектирования и разработки, поскольку для него достаточно небольшого количества входной информации и данных;

- основная информация о надежности компонента получена на ранних этапах проектирования и разработки;

- метод адаптирован как к ручному, так и к компьютерному вычислениям;

- применение метода не требует специального обучения.

А.1.1.5 Ограничения:

- метод не применяют для систем с резервированием;

- из-за недостатка исходной информации уровень точности прогноза может быть низким, особенно для небольших подсистем и производств (для повышенной точности требуются большие выборки);

- оценка режимов и последствий отказов невозможна.

А. 1.1.6 Стандарты

Применяют МЭК 61709 [5].

А.1.1.7 Пример для интегральной схемы (см. [5])

Для биполярной оперативной памяти интенсивность отказов в следующих исходных условиях  10

10 ч

ч :

:

- температура окружающей среды:  - 40 °С;

- 40 °С;

- самонагрев - 20 °С.

Каким будет значение интенсивности отказов при температуре окружающей среды  =70 °С с тем же значением самонагрева?

=70 °С с тем же значением самонагрева?

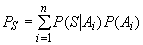

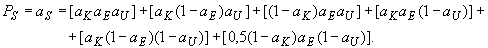

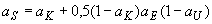

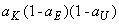

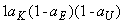

Шаг 1: Модель интенсивности отказов в эксплуатационных режимах определяют по формуле

,

,

где  - коэффициент температурного влияния.

- коэффициент температурного влияния.

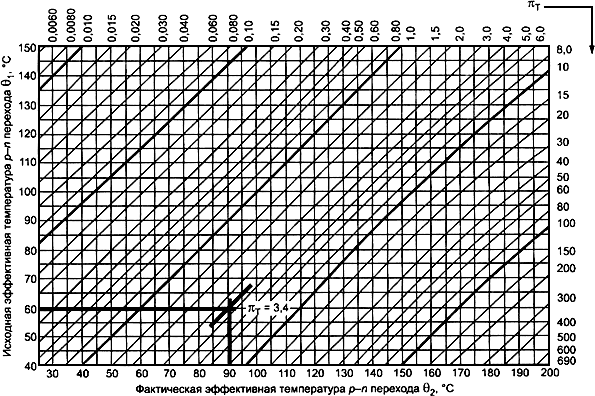

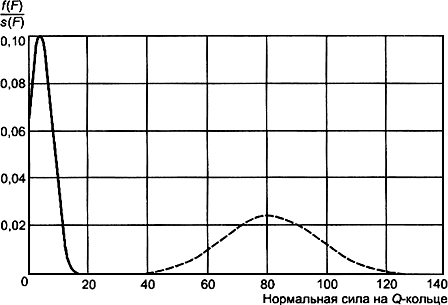

Шаг 2: Из рисунка А.1 следует, что коэффициент температурного влияния  =3,4.

=3,4.

Рисунок А.1 - Зависимость интенсивности отказов от температуры

Используя значение исходной температуры и фактическую температуру, определяем:

40 °С + 20 °С = 60 °C;

40 °С + 20 °С = 60 °C; 70 °С + 20 °С = 90 °C.

70 °С + 20 °С = 90 °C.

Шаг 3: Интенсивность отказов для  70 °С определяем по формуле, указанной для шага 1

70 °С определяем по формуле, указанной для шага 1

3,4·10

3,4·10 ч

ч .

.

А.1.2 Анализ дерева неисправностей

А.1.2.1 Описание и цель

Анализ дерева неисправностей (FTA) является нисходящим методом анализа надежности продукции. Он предназначен для идентификации и анализа условий и факторов, которые вызывают или способствуют появлению нежелательного результата и влияют на эффективность, безопасность, экономичность и другие характеристики системы.

FTA может использоваться для построения модели прогнозирования надежности, а также при проведении альтернативных исследований на стадии проектирования продукции.

FTA применяют для определения количественных оценок, характеризующих причины неисправности. FTA является эффективным методом, который идентифицирует и оценивает режимы отказов и причины известных или предполагаемых воздействий.

FTA позволяет учесть известные неблагоприятные воздействия и находить соответствующие режимы и причины отказов. FTA способствует своевременному смягчению потенциальных режимов отказов и повышению надежности продукции на стадии проектирования.

FTA позволяет представить аппаратную и программную функциональные структуры системы, работает с основными событиями и является методом моделирования надежности. FTA учитывает сложные взаимодействия частей системы, моделируя их функциональные зависимости или зависимости отказов, события, вызывающие отказ, общие причины событий и позволяет сформировать общее представление о системе.

Для оценки показателей надежности и работоспособности системы с помощью FTA применяют такие методы, как Булевы сокращения и анализ набора вырезок. Основными исходными данными метода являются интенсивности отказов, интенсивности восстановления, вероятности появления режимов неисправностей для компонентов.

А.1.2.2 Применение

Анализ дерева неисправностей имеет двойное применение: как способ идентификации причины известного отказа и как метод анализа режима отказа, моделирования и прогнозирования надежности.

FTA используют для исследования потенциальных неисправностей, их режимов и причин для определения количественной оценки их вклада в отказ системы при проектировании. Дерево неисправностей создают, чтобы представить не только функции системы, но также и ее аппаратные средства, программное обеспечение и их взаимодействие. Если человек является частью системы, человеческие ошибки могут быть включены в FTA. Вероятность появления причин режимов неисправностей определяют с помощью технического анализа и затем используют для оценки величины их вклада в состояние полной неработоспособности системы. При этом допускают возможность изменений и повышения надежности. FTA позволяет моделировать надежность комбинации аппаратных, электронных и механических средств и программного обеспечения, а также их взаимодействие. Таким образом, FTA является мощным инструментом анализа надежности системы.

А.1.2.3 Ключевые элементы

Ключевые элементы дерева неисправностей:

- клапаны и события,

- наборы вырезок.

Клапаны представляют собой результат, а события - вход в клапан. Символически представление некоторых конкретных клапанов может изменяться в процессе решения разных задач. Однако представление основных клапанов довольно универсально.

Наборы вырезок представляют собой группы событий, возникновение которых вызывают отказ системы. Минимальные наборы вырезок содержат минимальное количество событий, которые необходимы для отказа системы. При удалении одного события отказ системы не происходит.

А.1.2.4 Достоинства:

- разработка может быть начата на ранних стадиях проектирования и затем разрабатываться более подробно одновременно с развитием проекта;

- идентифицирует и систематически регистрирует логические пути неисправности от их появления до основных причин при помощи Булевой алгебры;

- допускает простое преобразование логических моделей в соответствующие вероятностные характеристики.

А.1.2.5 Ограничения:

- позволяет представить события, зависящие от времени или последовательности их появления;

- имеет ограничения относительно реконфигурации системы и систем, функционирование которых зависит от их состояния.

Эти ограничения можно устранить, применяя FTA в комбинации с марковскими моделями, если марковские модели применяются для основных событий дерева неисправностей.

А.1.2.6 Пример

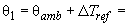

Дерево неисправностей аудиоусилителя изображено на рисунке А.2. Верхним уровнем дерева неисправностей системы для аудиоусилителя являются клапаны входа на клапан вершины (главные подсистемы).

Рисунок А.2 - Дерево неисправностей для аудиоусилителя

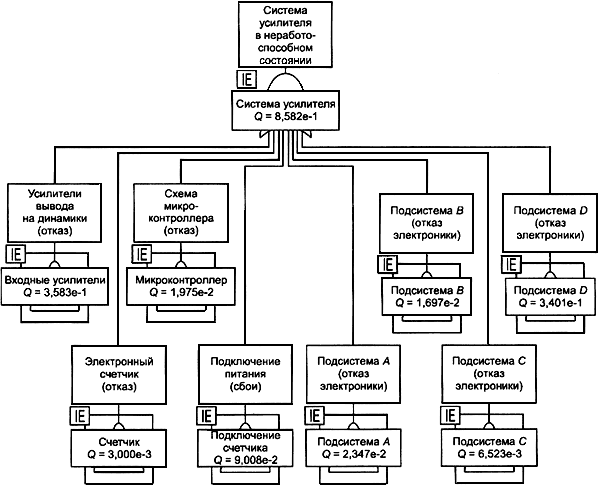

Наибольший вклад в общий отказ вносит ветвь дерева неисправностей, изображенная на рисунке А.3.

Рисунок А.3 - Подсистема дерева неисправностей (см. рисунок А.2)

При изображении дерева неисправностей используют символы, приведенные в таблице А.1.

Таблица А.1 - Символы, используемые при изображении дерева неисправностей

|

Символ |

Наименование символа |

Описание символа |

|

|

Вершина событий |

Вершина событий, соответствующая неисправности системы |

|

|

Промежуточное событие |

Промежуточное событие, соответствующее неисправность более высокого уровня, чем события основного уровня |

|

|

Основное событие |

Основное событие, для которого имеется информация о надежности |

|

|

Неразработанное событие |

Часть системы, которая не разработана |

|

|

Клапан перехода |

Клапан, указывающий, что эта часть системы разрабатывается в другой части или на другой странице диаграммы |

|

|

Клапан ИЛИ |

Событие выхода происходит, если происходят все события входа одновременно |

|

|

Клапан И |

Событие выхода происходит, если происходят все входные события одновременно |

Цель данного анализа - найти наиболее вероятную причину отказа усилителя. В процессе анализа выяснилось, что самый высокий вклад в отказ усилителя вносит электролитический конденсатор, расположенный на выходе усилителя на динамик. Существует высокая вероятность короткого замыкания этого конденсатора. Это является следствием выбора конденсатора с более низким напряжением из-за его меньших габаритов. В результате понижение емкости этого конденсатора составило 90%. Короткое замыкание является только дополнительной причиной отказа конденсатора.

Обе причины привели к увеличению количества отказов конденсатора. Исходная интенсивность отказов электролитического конденсатора (1500 мкФ) не является низкой. Конденсатор был заменен на конденсатор с соответствующим напряжением, что уменьшило вероятность отказа усилителя за срок службы больше чем на 20%. В результате этого повысилась надежность системы.

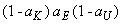

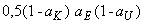

В этом случае показатель неработоспособности системы  , рассчитанный для заданного времени эксплуатации, представляет собой вероятность отказа системы

, рассчитанный для заданного времени эксплуатации, представляет собой вероятность отказа системы  , так как ремонт не допускался.

, так как ремонт не допускался.

В этом примере использовались стандартные клапаны, кроме клапанов подсистем, у которых треугольник указывает, что клапаны будут разработаны позже, а квадрат вокруг них указывает, что каждый из них показан на отдельной странице.

А.1.3 Анализ дерева событий

А.1.3.1 Описание и цель

Анализ дерева событий (ЕТА) распространяется на ряд возможных последствий реализации события или отказа системы. Эффективным может быть соединение дерева событий с деревом неисправностей. Корень дерева событий может быть вершиной дерева неисправностей. Эта комбинация иногда называется анализом причины и следствий, в котором FTA используют для анализа причин, а ЕТА - для анализа последствий реализации события. Чтобы оценить серьезность последствий, которые следуют за реализацией события, необходимо идентифицировать, исследовать и определить вероятность всех возможных последствий.

А.1.3.2 Применение

Анализ дерева событий применяют в тех случаях, когда необходимо исследовать все возможные пути формирования событий, последовательность их появления и наиболее вероятные результаты или последствия. После начального события может произойти несколько следующих событий/следствий. Вероятность, связанная с реализацией определенного пути (последовательности) событий, равна произведению условных вероятностей всех событий на этом пути.

А. 1.3.3 Ключевые элементы

Ключевыми элементами применения ЕТА являются инициатор (первоначальное событие), последующие события и их последствия.

А.1.3.4 Преимущества

Главным преимуществом применения анализа дерева событий является возможность оценить последствия событий и таким образом способствовать снижению высокой вероятности неблагоприятного последствия. Анализ дерева событий является хорошим дополнением анализа дерева неисправностей. Анализ дерева событий может быть также использован при анализе режимов отказов. В этом случае анализ прослеживает возможные пути события (режимов отказа), чтобы определить вероятные последствия отказа.

А.1.3.5 Ограничения

Анализ дерева событий необходимо проводить с особой осторожностью при работе с условными вероятностями и независимыми событиями.

А.1.3.6 Пример

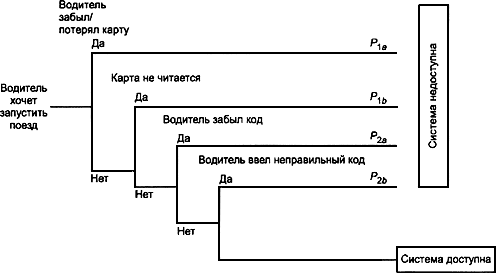

Пример анализа простого дерева событий приведен на рисунке А.4. В примере рассмотрено событие отказа автомобильной шины и приведено несколько возможных результатов.

А - без материального ущерба или травмы;

В - материальный ущерб, без травмы;

С - повреждение автомобиля без другого материального ущерба.

Рисунок А.4 - Дерево событий

А.1.4 Анализ структурной схемы надежности

А.1.4.1 Описание и цель

Метод анализа структурной схемы надежности (RBD) является методом анализа надежности системы. RBD является графическим изображением представления логической схемы системы через подсистемы и/или компоненты и позволяет изобразить пути успеха работоспособности системы в виде логических связей подсистем/ компонентов.

А.1.4.2 Применение

Метод анализа RBD применяют на стадии определения продукции. Структурная схема надежности системы должна быть создана в начале разработки концепции. Разработка RBD должна начинаться сразу после завершения определения программы, как часть анализа требований, и непрерывно расширяться до более глубокого уровня детализации по мере увеличения данных для принятия решений.

А.1.4.3 Ключевые элементы

Для разработки RBD могут быть использованы следующие методы анализа:

- определение исправного состояния системы;

- разделение системы на функциональные блоки в соответствии с целями анализа надежности. Некоторые блоки могут представлять собой подсистемы, для которых могут быть разработаны свои RBD;

- проведение качественных исследований.

Количественные оценки по RBD проводят различными методами. В зависимости от типа структуры системы (с восстановлением или без восстановления) могут быть использованы простые Булевы методы, таблицы истинности и/или анализ путей и вырезок для прогнозирования показателей надежности и работоспособности системы, рассчитываемых на основе данных компонентов.

А.1.4.4 Достоинства:

- структурную схему надежности часто создают непосредственно по функциональной диаграмме системы. Это позволяет сократить количество конструктивных ошибок и/или систематическое описание функциональных путей системы;

- пригоден для многих типов конфигурации системы, включая параллельные, избыточные, резервные и альтернативные функциональные пути;

- пригоден для полного анализа вариантов при изменении параметров эффективности системы;

- позволяет получить простые логические модели путей функционирования и отказа системы (например, используя Булеву алгебру);

- пригоден для анализа вклада элементов в надежность системы;

- позволяет строить модели оценки вероятностных характеристик надежности и работоспособности системы;

- дает компактные результаты вероятностных характеристик для системы в целом.

А.1.4.5 Ограничения:

- не обеспечивает полный анализ неисправностей, то есть пути причина-следствие или следствие-причина не определяются;

- требует наличия вероятностной модели эффективности для каждого элемента диаграммы;

- не позволяет различать преднамеренные и непреднамеренные результаты, если аналитик не предусматривает для того специальных действий;

- направлен прежде всего на анализ работоспособности системы и не распространяется на сложные стратегии ремонта, технического обслуживания или общий анализ работоспособности;

- имеет те же ограничения, что и у методов, применяемых для анализа невосстанавливаемых систем.

А.1.4.6 Стандарты

Применяют ГОСТ Р 51901.14.

А.1.4.7 Пример

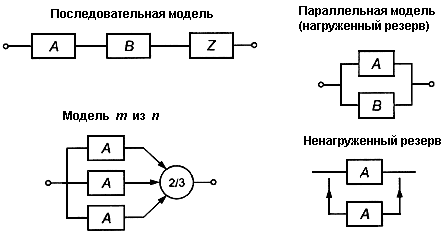

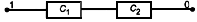

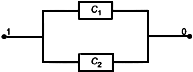

Простые RBD независимых блоков изображены на рисунке А.5.

Рисунок А.5 - RBD для независимых блоков

Более сложные модели, в которых один и тот же блок может появляться в схеме несколько раз, могут быть оценены при помощи:

- теоремы полной вероятности;

- Булевых таблиц истинности.

А.1.5 Марковский анализ

А.1.5.1 Описание и цель

Марковское моделирование - вероятностный метод, который учитывает статистическую зависимость отказов или характеристики ремонта отдельных компонентов для описания состояния системы. Следовательно, марковское моделирование может учитывать как воздействие независимых отказов компонентов, так и интенсивности перехода состояний под воздействием напряжений или других факторов. По этой причине марковский анализ применяют для оценки надежности функционально сложных систем со сложными стратегиями ремонта и технического обслуживания.

Метод основан на теории марковских процессов. Для прикладных задач надежности обычно используют гомогенную во времени марковскую модель, которая предполагает, что интенсивности переходов (отказ и ремонт) являются постоянными. Для этой модели применимы простые и эффективные численные методы решения и единственное ограничение его применения - размерность пространства состояний.

Представление поведения системы с помощью марковской модели требует определения всех возможных состояний системы, предпочтительно изображенных на диаграмме состояний и переходов. Кроме этого, должны быть определены (постоянные) интенсивности перехода из одного состояния в другое (интенсивности отказа или ремонта, интенсивности события и т.д.). Выходами марковской модели являются вероятности пребывания системы в данном наборе состояний (обычно эта вероятность является показателем качества работы системы).

А.1.5.2 Применение

Этот метод применяют в случае, когда интенсивность перехода (отказ или ремонт) зависит от состояния системы, нагрузки или структуры системы (например, резервирования), стратегии технического обслуживания или других факторов. В частности, структура системы (тип резервирования, запасные части) и стратегии технического обслуживания (количество ремонтных бригад) выявляют зависимости, которые не могут быть получены другими методами.

Пример - Прогнозирование характеристик надежности/работоспособности.

А.1.5.3 Ключевые элементы

Метод состоит из следующих ключевых элементов:

- определения пространства состояний системы;

- назначения интенсивностей перехода состояний (постоянных во времени);

- определения характеристик выхода (группировка состояний, которые приводят к отказу системы);

- разработки математической модели (матрицы интенсивностей переходов) и решений марковских моделей для использования подходящего пакета программ;

- анализа результатов.

А.1.5.4 Преимущества

Применение метода дает следующие преимущества:

- обеспечивает гибкую вероятностную модель для анализа поведения системы;

- может быть адаптирован к сложным избыточным конфигурациям, сложной стратегии технического обслуживания, сложным моделям обработки неисправностей (неустойчивые неисправности, скрытые неисправности, реконфигурации), деградационным режимам работы и общим причинам отказов;

- дает вероятностные решения для модулей, которые будут использованы в других методах, таких как методы структурной схемы надежности и дерева неисправностей;

- позволяет точно моделировать последовательность событий определенного вида или порядка появления.

А.1.5.5 Ограничения:

- с увеличением количества компонентов системы количество состояний экспоненциально возрастает, что приводит к росту трудоемкости анализа;

- модель может быть трудна для пользователей при построении и контроле и требует соответствующего программного обеспечения для анализа;

- числовые результаты можно получить только для постоянных интенсивностей переходов;

- некоторые показатели, такие как средняя наработка на отказ и средняя наработка до отказа, не могут быть получены непосредственно из марковской модели.

А.1.5.6 Стандарты

Применяют ГОСТ Р 51901.15.

А.1.5.7 Пример

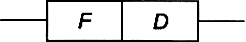

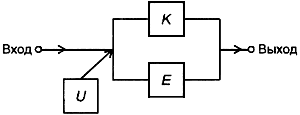

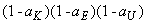

Электронное оборудование (далее - модуль) содержит функциональную часть  и диагностическую часть

и диагностическую часть  , изображенные на рисунке А.6. Под термином "диагностика"далее будут подразумеваться части системы, которые выполняют наблюдения, контроль и отображают их результаты на дисплее (аппаратные средства, программное обеспечение, программируемое оборудование).

, изображенные на рисунке А.6. Под термином "диагностика"далее будут подразумеваться части системы, которые выполняют наблюдения, контроль и отображают их результаты на дисплее (аппаратные средства, программное обеспечение, программируемое оборудование).

Рисунок А.6 - Пример модуля

В данном примере используют также следующие термины с соответствующими определениями:

дефект сигнала: Неспособность диагностической части подавать сигнал о неисправности;

неработоспособное состояние: Состояние элемента, характеризуемое неисправностью или возможной неспособностью исполнять требуемую функцию в течение профилактического технического обслуживания;

ложный сигнал: Неисправность, обнаруженная встроенным тестовым оборудованием или другой схемой контроля, хотя в действительности неисправности нет;

режим неисправности: Одно из возможных состояний дефектного элемента для данной требуемой функции;

доля неисправностей: Доля неисправностей элемента, которая допускается в данных условиях;

диагностика неисправности: Действия, предпринятые для распознавания неисправности, локализации и идентификации причин;

скрытая неисправность: Существующая неисправность, которая еще не обнаружена;

работоспособное состояние: Состояние элемента, в котором он может исполнять требуемую функцию при наличии внешних ресурсов при необходимости.

На диаграмме изображают каждый функциональный блок в двух состояниях. Одно состояние соответствует работоспособному состоянию, а другое - неисправности (неработоспособное состояние). Модель двух состояний упрощает анализ надежности, но иногда не адекватно описывает реальные состояния системы, когда каждый функциональный блок имеет функциональную  и диагностическую

и диагностическую  части, которые могут отказать. Такие ситуации рассматривают с помощью марковского анализа моделирования.

части, которые могут отказать. Такие ситуации рассматривают с помощью марковского анализа моделирования.

При применении марковского анализа вначале определяют пространство состояний системы. Определение состояния реального модуля и воздействие отказов функциональной и диагностической частей приведены в таблицах А.2 и А.3.

Таблица А.2 - Состояния модуля

|

Обозначение состояния |

Определение состояния |

|

1 |

Правильная эксплуатация |

|

2 |

Диагностическая ошибка; дефект сигнала |

|

3 |

Функциональная неисправность, охваченная диагностикой |

|

4 |

Функциональная неисправность, не охваченная диагностикой |

|

5 |

Функциональная неисправность, не обнаруженная из-за отказа диагностики в режиме дефекта сигнала |

|

6 |

Диагностическая ошибка; ложный сигнал |

Таблица А.3 - Воздействие отказов функциональной и диагностической частей

|

Состояние части |

Состояние части |

Обозна- чение состояния |

Воздействие отказов |

|

Работоспособное |

Работоспособное |

1 |

Корректная эксплуатация (состояние 1) |

|

Неисправность в режиме "ложный сигнал" |

6 |

Есть сигнал. Часть | |

|

Неисправность в режиме "дефект сигнала" |

2 |

Нет сигнала. Часть | |

|

Неисправное |

Работоспособное |

3 |

Есть сигнал. Правильное распознавание неисправности (состояние 3) |

|

Неисправное |

5 |

Последовательность событий, предшествующих этому состоянию: диагностическая неисправность (режим дефекта сигнала), подсистема приходит в состояние 2; функциональная неисправность; нет сигнала (состояние 5) | |

|

Неизвестно |

4 |

Необнаруживаемая неисправность (состояние 4) |

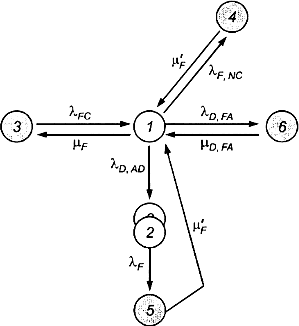

На рисунке А.7 изображена диаграмма состояний и переходов. Она указывает на следующее:

- функциональная часть системы не может быть охвачена диагностикой; это означает, что отказ функциональной части не может быть обнаружен (состояние 4);

- диагностическая часть может подавать сигнал, когда он не нужен (состояние 6) или не может подавать сигнал, когда он нужен (состояния 2 и 5).

- работоспособное состояние;

- работоспособное состояние;  - неработоспособное состояние

- неработоспособное состояние

Рисунок А.7 - Диаграмма состояний и переходов

Постоянные интенсивности перехода состояний указаны в таблице А.4

Таблица А.4 - Интенсивности перехода

|

Обозначение интенсивности перехода |

Определение |

|

|

Интенсивность отказов функциональной части |

|

|

Интенсивность отказов части |

|

|

Интенсивность не обнаруживаемых с помощью диагностики отказов части |

|

|

Интенсивность отказов части |

|

|

Интенсивность отказов части |

|

|

Интенсивность ремонта после неисправности, обнаруживаемой с помощью диагностики |

|

|

Интенсивность ремонта после неисправности, обнаруживаемой с помощью диагностики |

|

|

Интенсивность ремонта после неисправности в режиме ложного сигнала |

После построения диаграммы состояний и определения интенсивностей перехода коэффициент готовности можно рассчитать с помощью соответствующего пакета программ или провести параметрический анализ, рассматривающий разности интенсивностей перехода.

А.1.6 Анализ сети Петри

А.1.6.1 Описание и цель

Сеть Петри - графический метод представления и анализа сложных логических взаимодействий компонентов или событий в системе. Сеть Петри отражает такие сложные взаимодействия как конкуренция, конфликт, синхронизация, взаимное исключение и ограничение ресурса.

Статичная структура исследуемой системы может быть представлена графом сети Петри. Граф сети Петри состоит из трех примитивных элементов:

- мест (обычно изображаемых в виде кругов), которые представляют состояния системы;

- переходов (обычно изображаемых в виде линий), которые представляют события, после которых состояние системы изменяется;

- дуг (изображаемых в виде стрелок), которые подключают места к переходам, а переходы к местам и представляют логически допустимые подключения между состояниями и событиями.

Состояние допустимо в данной ситуации, если соответствующее место отмечено, по крайней мере, одним маркером, изображаемым в виде точки " ". Динамика системы представлена посредством движения маркеров в графе. Переход допускают, если его входные места содержат, по крайней мере, один маркер. Допускаемый переход может быть выполнен. При удалении перехода удаляют один маркер из каждого входного места и помещают один маркер в каждое место вывода. Правила постановки и удаления маркеров позволяют получить все достижимые маркировки, называемые набором достижимости сети Петри. Набор достижимости включает все состояния, в которые система может попасть из начального состояния.

". Динамика системы представлена посредством движения маркеров в графе. Переход допускают, если его входные места содержат, по крайней мере, один маркер. Допускаемый переход может быть выполнен. При удалении перехода удаляют один маркер из каждого входного места и помещают один маркер в каждое место вывода. Правила постановки и удаления маркеров позволяют получить все достижимые маркировки, называемые набором достижимости сети Петри. Набор достижимости включает все состояния, в которые система может попасть из начального состояния.

Стандартные сети Петри не содержат понятия времени. Однако появилось много расширений в сети Петри, в которые добавлена синхронизация. Если интенсивность удаления (постоянная) действует при каждом переходе, динамика сети Петри может быть проанализирована посредством непрерывной марковской цепочки времен, пространство состояний которой изоморфно, с набором достижимости соответствующей сети Петри.

Сеть Петри может быть использована как язык высокого уровня для создания марковских моделей. Некоторые инструментальные средства анализа надежности основаны на этом методе.

Сети Петри обеспечивают также условия для моделирования.

А.1.6.2 Применение

Сеть Петри рекомендуется применять, когда должны быть учтены сложные логические взаимодействия (конкуренция, конфликт, синхронизация, взаимное исключение, ограничение ресурса), так как сеть Петри использует обычно более простой и естественный язык для описания марковской модели.

А.1.6.3 Ключевые элементы

Ключевой элемент сети Петри - описание структуры системы и ее динамического поведения с помощью примитивных элементов языка сети Петри (мест переходов, дуг и маркеров). Для применения элементов сетей Петри требуется использование специальных программ:

a) качественного анализа структуры;

b) количественного анализа (если постоянная интенсивность удаления назначена на переходы сети Петри, то количественный анализ может быть выполнен с помощью решения соответствующей марковской модели).

А.1.6.4 Достоинства

Сети Петри применяют в случаях, если необходимо представить сложные взаимодействия среди аппаратных или программных модулей, которые трудно описать другими методами.

Сети Петри являются хорошим средством разработки марковских моделей. Обычно описание системы посредством сети Петри требует значительно меньшего количества элементов, чем соответствующее представление.

Марковская модель автоматически может быть получена на основе сети Петри, а сложность процедуры аналитического решения будет скрыта от разработчика, который работает только на уровне сети Петри.

Кроме того, сети Петри позволяют проводить качественный анализ структуры, основанный только на свойствах графа. Этот структурный метод анализа является более дешевым, чем построение марковской модели, и обеспечивает необходимой информацией для ее проверки и утверждения.

А.1.6.5 Ограничения

Так как количественный анализ основан на разработке и решении соответствующей марковской модели, большинство ограничений те же, что и для марковского анализа.

Методология сети Петри требует использования программных средств, разработанных квалифицированными специалистами.

А.1.6.6 Пример

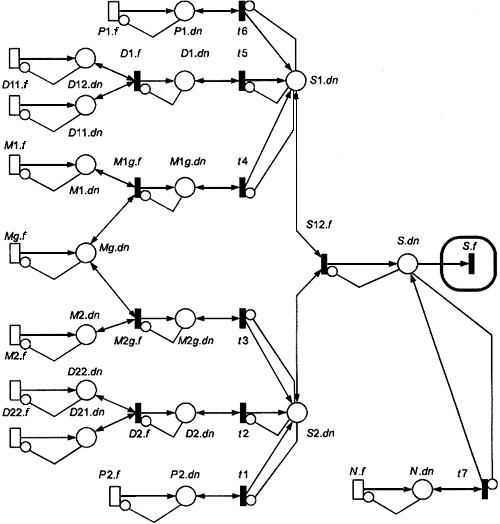

Устойчивая к ошибкам мультипроцессорная компьютерная система, структурная схема которой изображена на рисунке А.8, содержит две независимые подсистемы  и

и  с общей памятью М3.

с общей памятью М3.

Рисунок А.8 - Структурная схема мультипроцессора

Каждая подсистема  (

( 1; 2) состоит из одного процессора

1; 2) состоит из одного процессора  , одной локальной памяти М и двух дисковых модулей

, одной локальной памяти М и двух дисковых модулей  и

и  . Шина

. Шина  соединяет эти две подсистемы и общую память.

соединяет эти две подсистемы и общую память.

Общая стохастическая сеть Петри системы, представленной на рисунке А.8, изображена на рисунке А.9.

Рисунок А.9 - Сеть Петри мультипроцессорной системы

Места со знаком " "соответствуют компонентам в неработоспособном состоянии.

"соответствуют компонентам в неработоспособном состоянии.

Маркер " "отражает полный отказ системы.

"отражает полный отказ системы.

Переходы со знаком " " в обозначении соответствуют отказу компонента.

" в обозначении соответствуют отказу компонента.

Такая маркировка сети Петри представляет мультипроцессор с компонентами, находящимися в работоспособном состоянии.

А.1.7 Анализ видов и последствий отказов

А.1.7.1 Описание и цель

Анализ видов и последствий отказов (FMEA) является восходящим методом анализа надежности, который обычно применяют для изучения материала, компонентов, отказов оборудования и их воздействий на следующий более высокий функциональный уровень системы. Итерации этих шагов (идентификация одиночных режимов отказов и оценка их воздействия на следующий более высокий уровень системы) заканчиваются идентификацией всех режимов единичных отказов системы. FMEA может быть использован для анализа систем, использующих технологии с простыми функциональными структурами отказов (электрические, механические, гидравлические, программные и т.д.). Анализ видов, последствий и критичности отказов (FMECA) расширяет FMEA, определяя количество последствий отказа через вероятности появления и серьезности последствий. Серьезность последствий оценивают в соответствии с заданной шкалой.

А.1.7.2 Применение

FMEA и FMECA обычно применяют в случаях, когда уровень риска выявляется на ранних уровнях разработки продукции. Их применяют для новых технологий, процессов, проектов или при изменениях условий окружающей среды, нагрузок или инструкций. FMEA или FMECA могут быть применены для компонентов или систем, которые представляют собой продукцию, процессы или производственное оборудование. Они также могут быть применены к системам программного обеспечения.

А.1.7.3 Ключевые элементы

FMEA или FMECA состоят из следующих этапов:

- идентификация требований к функционированию компонента системы;

- идентификация потенциальных видов, последствий и причин отказов;

- идентификация риска, связанного с видами и последствиями отказа;

- идентификация рекомендуемых действий для устранения или уменьшения риска;

- завершающие действия.

А.1.7.4 Достоинства:

- систематическая идентификация отношений причин и последствий;

- начальная индикация тех видов отказов, которые, возможно, могут быть критическими, особенно отказов, которые могут повторяться;

- идентификация результатов определенных причин или событий, которые являются важными;

- обеспечение порядка идентификации мер по снижению риска;

- возможность использования в предварительном анализе новых или неиспытанных систем или процессов.

А.1.7.5 Ограничения:

- объем выходных данных может быть большим, даже для относительно несложных систем;

- метод может стать сложным и неуправляемым, если нет четкой связи между причиной и последствиями;

- метод не предназначен для анализа временных последовательностей, процессов восстановления, условий окружающей среды, аспектов технического обслуживания и т.д;

- первоначальная модель критичности усложняется за счет включения конкурирующих факторов.

А.1.7.6 Стандарты

Применяют ГОСТ 27.310.

А.1.7.7 Пример

Пример анализа видов и последствий отказов приведен в таблице А.5.

Таблица А.5 - Пример FMEA

|

Уровень контрактов |

Проект |

Подготовлен | ||||||||||

|

Номер листа |

Элемент |

Одобрен | ||||||||||

|

Стадия задачи |

Проблема |

Дата | ||||||||||

|

Поряд- ковый номер |

Описание функции элемента |

Код отка- |

Вид отказа |

Возможные причины отказа |

Признак отказа |

Локаль- |

Воздей- ствие на выход элемента |

Меры, предупре- ждающие отказ |

Класс опас- ности |

Интен- сив- ность отказа |

Источ- |

Рекомен- |

|

1.1.1 |

Статор двигателя |

1111 |

Разрыв цепи |

Разрыв обмотки |

Искро- |

Низкая мощ- |

Отклю- |

Установить темпера- |

4 |

- | ||

|

|

|

1112 |

Разрыв цепи |

Обрыв соединений |

Искро- |

Низкая мощ- |

Отклю- |

Установить темпера- |

3 |

- | ||

|

|

|

1113 |

Нару- |

Постоянная высокая температура, производс- твенный дефект |

Вклю- |

Пере- |

Нет выхода |

Ежегодная проверка темпера- |

4 |

- | ||

|

|

|

1114 |

Размы- |

Старение; обрыв соединения |

Вклю- |

- |

Нет выхода |

Резерви- |

3 |

Рекомен- | ||

|

|

|

1115 |

Размы- |

Включение системы защиты |

Вклю- |

Сниже- |

Нет выхода при высокой |

Установить темпера- |

3 |

Рекомен- | ||

|

1.1.2 |

Система охлаждения двигателя |

1121 |

Неадек- |

Блокировка низкой разности давлений |

Высокая темпе- |

Быстро меня- |

Быстро изменя- |

Установить темпера- |

2 |

- | ||

|

1122 |

Утечка в атмос- |

Неисправ- ность трубопро- |

Темпе- |

Неадек- |

Быстро меня- |

Проверка темпера- |

2 |

- | ||||

|

|

|

1122 |

Поступ- |

Неисправ- ность трубопро- |

Низкий выход |

Попа- |

- |

Проверка трубопро- |

2 |

- | ||

|

1.1.3 |

Поведение двигателя |

1131 |

Неис- |

Износ |

Низкий уровень масла |

Потеря масла |

Нет воздей- |

Ежеднев- |

3 |

- | ||

А.1.8 Исследование опасности и работоспособности

А.1.8.1 Описание и цель

Исследование опасности и работоспособности (HAZOP) - это детальный процесс идентификации проблем опасности и работоспособности, выполняемый группой специалистов. HAZOP предназначен для идентификации потенциальных отклонений от целей проекта, а также для экспертизы их возможных причин и оценки последствий.

В основе HAZOP лежит экспертиза с помощью управляющих слов. Основное назначение HAZOP - поиск отклонений от целей проекта, пожеланий проектировщика или требований спецификаций к функционированию системы, ее элементам и характеристикам. Чтобы облегчить экспертизу, систему делят на части таким образом, чтобы для каждой части была определена цель проекта, которая выражается через элементы, передающие особенности, присущие этой части и представляющие собой компоненты части.

Элементы могут быть дискретными шагами или стадиями в процедуре, отдельными сигналами и элементами оборудования в системе управления, оборудованием или компонентами в процессе или электронной системе и т.д.

Идентификация отклонений от целей проекта достигается в процессе опроса с помощью заданных управляющих слов. Управляющее слово должно стимулировать образное мышление, сосредоточивать исследование на конкретную цель и выявлять идеи и суждения, максимизируя полноту исследования. Управляющие слова и их значения приведены в таблицах А.6 и А.7.

Таблица А.6 - Основные управляющие слова и их значения

|

Управляющее слово |

Значение |

|

НЕ ИЛИ НЕТ |

Законченное отрицание целей проекта |

|

БОЛЬШЕ |

Увеличение количества |

|

МЕНЬШЕ |

Уменьшение количества |

|

ТАК ЖЕ, КАК |

Качественное изменение/увеличение |

|

ЧАСТЬ |

Качественное изменение/уменьшение |

|

ЗАМЕНА |

Логическая противоположность целям проекта |

|

ДРУГОЙ, ЧЕМ |

Полная замена |

Таблица А.7 - Дополнительные управляющие слова, относящиеся ко времени, порядку или последовательности действий

|

Управляющее слово |

Значение |

|

РАНО |

Относится к времени |

|

ПОЗДНО |

Относится к времени |

|

ПРЕЖДЕ |

Относится к порядку или последовательности |

|

ПОСЛЕ |

Относится к порядку или последовательности |

А.1.8.2 Применение

Исследование HAZOP применяют на поздних стадиях разработки проекта для экспертизы средств эксплуатации и при изменении этих средств. Лучшее время для выполнения исследований HAZOP - непосредственно перед завершением проекта.

А.1.8.3 Ключевые элементы:

- исследование HAZOP является творческим процессом;

- исследование опирается на систематическое применение управляющих слов для идентификации потенциальных отклонений от целей проекта и использование этих отклонений в дальнейшей работе членов группы для исследования возможных причин отклонений и их последствий;

- исследование проводят под руководством обученного и опытного лидера исследования, который должен гарантировать всестороннее логическое и аналитическое изучение системы;

- исследование проводят специалисты в различных областях знаний, обладающие необходимыми навыками и опытом;

- исследование проводят в атмосфере доброжелательности и откровенного обсуждения. После идентификации проблемы ее регистрируют для последующих оценок и выводов;

- решения по идентификации проблем регистрируют для дальнейшего рассмотрения лицами, ответственными за проект.

Исследования HAZOP состоят из четырех основных последовательных этапов, указанных на рисунке А.10.

Рисунок А.10 - Этапы исследования HAZOP

А.1.8.4 Достоинства:

- при исследовании используются навыки и знания группы экспертов, каждый из которых должен знать определенный аспект исследуемой системы;

- метод эффективен для обнаружения, как причин, так и последствий отклонений на различных уровнях системы;

- метод применяют для анализа технологических процессов;

- результаты исследования имеют большое значение при определении необходимых корректирующих мероприятий.

А.1.8.5 Ограничения

Хотя исследования HAZOP чрезвычайно полезны в различных отраслях промышленности, они имеют ограничения, которые необходимо учитывать при рассмотрении вопроса о применении метода HAZOP:

- HAZOP рассматривает каждую часть системы и исследует воздействие отклонений на каждую часть. Иногда взаимодействие между частями системы является опасным. В этих случаях опасность должна исследоваться более подробно с применением таких методов, как метод дерева событий и анализ дерева неисправностей;

- при использовании любой другой методики идентификации опасностей или проблем работоспособности не может быть гарантии того, что все опасности или проблемы работоспособности идентифицированы. Поэтому исследование сложной системы не должно быть ограничено только исследованием HAZOP. Этот метод используют вместе с другими подходящими методами (например, анализом дерева неисправностей);

- существуют системы, тесно связанные между собой, в которых причины неисправности одной системы могут находиться в другой системе. Локальное совершенствование в этом случае не может устранить реальную причину и неисправность по-прежнему может возникать;

- успех исследования в большой степени зависит от способностей и опыта лидера исследования и взаимодействия между членами группы;

- метод HAZOP предназначен для исследования только частей системы, их элементов и характеристик, указанных в описании проекта. Действия и операции, которых нет в описании проекта, не рассматривают.

А.1.8.6 Стандарты

Применяют ГОСТ Р 51901.11.

А.1.9 Анализ надежности человеческого фактора

А.1.9.1 Описание и цель

Анализ надежности человеческого фактора (HRA) является частью анализа человеческого фактора, который включает распределение функций, задач и ресурсов среди людей и машин и оценку надежности действий человека. Анализ человеческого фактора не является самостоятельной дисциплиной. В этом методе используются такие дисциплины, как психология, физиология, социология, медицина и проектирование.

Специфическая цель анализа человеческого фактора состоит в том, чтобы оценить факторы, которые могут воздействовать на надежность действий человека при эксплуатации системы (анализ надежности человеческого фактора). Надежность человека необходима для успешной работы системы "человек - машина" в условиях воздействия различных факторов. Эти факторы могут быть внутренними (напряжение, эмоциональное состояние, обучение, побуждения и опыт) или внешними (часы работы, среда, действия диспетчеров, процессов, аппаратных средств).

А.1.9.2 Применение

Влияние человеческого фактора должно быть определено на всех стадиях разработки системы от проекта до обучения, эксплуатации и демонтажа. Метод применим для рассмотрения системы в целом (включая управление при эксплуатации) и взаимодействия отдельных работников при эксплуатации системы.