- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 5799-78

Группа Д81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФЛЯГИ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Технические условия

Flasks for paints and varnishes.

Specifications

ОКП 14 1660

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

В.П.Яблоков, Н.П.Новожилов, Ю.Б.Соболев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 03.05.78 N 1197

3. ВЗАМЕН ГОСТ 5799-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 9.032-74 |

2.21 |

|

2.21 | |

|

2.15 | |

|

2.2 | |

|

ГОСТ 380-88 |

2.2 |

|

2.2 | |

|

4.2 | |

|

2.2 | |

|

2.3 | |

|

5.1, 5.3 | |

|

5.4 | |

|

2.9 | |

|

ГОСТ 16337-77 |

2.17 |

|

ГОСТ 16338-85 |

2.17 |

|

2.2 | |

|

2.2 | |

|

4.7 | |

|

2.2 | |

|

ГОСТ 21650-76 |

5.3 |

|

5.3 | |

|

ТУ 38.105376-82 |

2.3 |

|

ТУ 38.106224-85 |

2.10 |

ПЕРЕИЗДАНИЕ (январь 1993 г.) с Изменениями N 1, 2, 3, утвержденными в июле 1984 г., июне 1989 г., декабре 1990 г. (ИУС 11-84, 10-89, 4-91)

ВНЕСЕНО Изменение N 4, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21.11.97). Государство-разработчик Россия. Постановлением Госстандарта России от 27.05.1998 N 233 введено в действие на территории РФ с 01.11.98 и опубликовано в ИУС N 10, 1998 год

Изменение N 4 внесено юридическим бюро по тексту ИУС N 10, 1998 год

Настоящий стандарт распространяется на многооборотные металлические фляги вместимостью 40 дм![]() , предназначенные для упаковывания, транспортирования и хранения лакокрасочных материалов.

, предназначенные для упаковывания, транспортирования и хранения лакокрасочных материалов.

Обязательные требования к качеству фляг изложены в пп.2.8, 2.11, 2.22, 2.23, 4.4-4.7.

(Измененная редакция, Изм. N 2, 3, 4).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

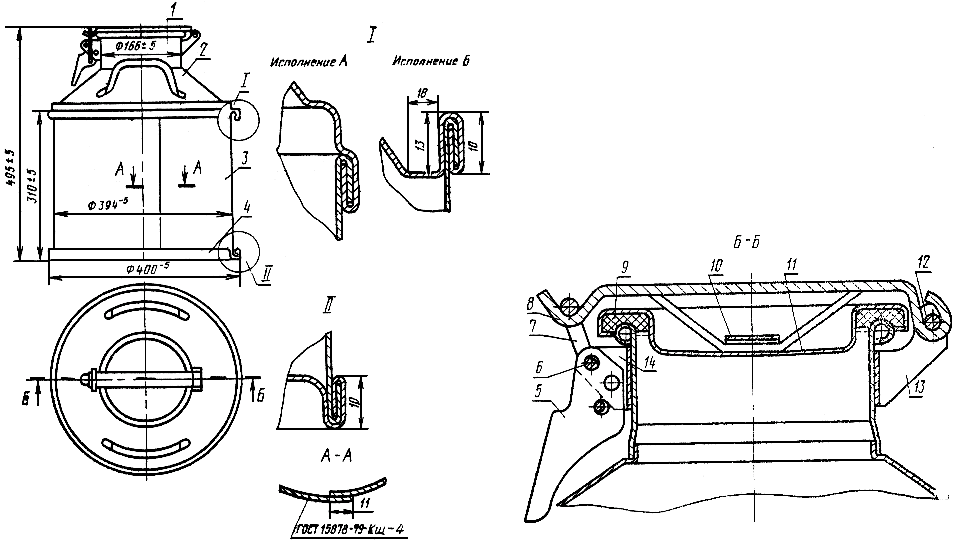

1.1. Конструкция и основные размеры фляги должны соответствовать указанным на чертеже.

Масса фляги должна быть не более 7 кг.

Коды ОКП приведены в таблице.

|

Условное обозначение фляг |

Код ОКП |

|

1А2(П) |

14 1662 |

|

1А2(Л) |

14 1663 |

|

1А2 |

14 1664 |

1 - горловина; 2 - конус; 3 - обечайка; 4 - днище; 5 - карабин; 6 - заклепка; 7 - хомутик;

8 - запорная планка; 9 - прокладка; 10 - держатель; 11 - крышка; 12 - заклепка;

13 - задний кронштейн; 14 - передний кронштейн

Примечание. Допускается фляги исполнения Б изготовлять высотой 465 мм при одновременном закатывании дна и конуса.

(Измененная редакция, Изм. N 1, 2, 3, 4).

1.2. Условное обозначение фляги должно содержать:

обозначение: 1А2 - для стальной фляги без покрытия внутренней поверхности; 1А2(П) - для стальной фляги с внутренним полиэтиленовым покрытием; 1А2(Л) - для стальной фляги с внутренним лакокрасочным покрытием;

вместимость фляги;

обозначение настоящего стандарта.

Пример условного обозначения фляги стальной без покрытия внутренней поверхности вместимостью 40 дм![]() :

:

1А2-40 GOST 5799.

(Измененная редакция, Изм. N 4).

1.3. Фляги изготовляют с откидной крышкой. Допускается изготовлять фляги со съемной крышкой.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фляги должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 26319-84 по рабочим чертежам.

2.2. Фляги должны изготовляться из следующих материалов: обечайка, днище, горловина, конус, крышка, держатель, ручки - из листового горячекатаного или холоднокатаного проката по ГОСТ 19903-74 или ГОСТ 19904-90 толщиной 0,9-1,0 мм; кронштейн и карабин - из листового горячекатаного или холоднокатаного проката по ГОСТ 19903-74 или ГОСТ 19904-90 толщиной 2 мм; запорная планка - из горячекатаной полосовой стали по ГОСТ 103-76 толщиной 4-5 мм; хомутик - из стальной проволоки по ГОСТ 3282-74 или ГОСТ 17305-91 диаметром 6 мм.

Допускается изготовление хомутика из листового горячекатаного или холоднокатаного проката по ГОСТ 19903-74 или ГОСТ 19904-90, при этом толщина стали должна быть 2 мм.

Сталь должна быть марок 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15 по ГОСТ 1050-88; марок Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп по ГОСТ 380-94, групп прочности К260В, К270В, К310В, К350В, ОК300В, ОК360В, ОК370В, категории 1, 4, 5, 6 высокой, повышенной или обычной отделки, глубокой или нормальной вытяжки по ГОСТ 16523-89.

Стальная проволока должна быть марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20 по ГОСТ 1050-88.

2.1, 2.2. (Измененная редакция, Изм. N 4).

2.3. Прокладки должны изготовляться из резиновых маслобензостойких пластин по ГОСТ 7338-90 марки МБС, мягкой или средней твердости или формованные из резиновой смеси той же марки и соответствовать требованиям нормативно-технической документации.

Для упаковывания лакокрасочных материалов, содержащих не более 20% органических растворителей, допускается применять прокладки из резиновых пластин марки ТМКЩ, мягкой или средней твердости по ГОСТ 7338-90 или формованные из резиновой смеси той же марки, при этом прокладки должны быть разового применения.

Допускается применять прокладки из маслобензостойкой резины группы МБ, маслобензоморозостойкой резины группы МБМ мягкой или средней твердости по ТУ 38.105376-82 или из вспененного полиэтилена или других материалов, стойких к упаковываемым продуктам и обеспечивающих герметичность тары.

(Измененная редакция, Изм. N 1, 2, 4).

2.4. Детали фляг должны быть изготовлены из целых заготовок.

2.5. Горловину с конусом соединяют сваркой. Допускается изготовлять горловину цельноштампованной с конусом.

2.6. Обечайки фляг должны изготовляться со сварными продольными швами, выполненными внахлестку.

Соединение обечаек с конусом и днищем фляг должно быть выполнено закатным швом.

Допускается соединение обечаек с конусом и днищем фляг сварным швом, выполненным внахлестку.

(Измененная редакция, Изм. N 1).

2.7. Фляга должна быть снабжена запорным устройством карабинного типа. Запорное устройство фляги должно иметь приспособление для пломбирования.

2.8. Ручки фляг должны быть расположены симметрично на противоположных сторонах конусной части фляги и прикреплены к корпусу контактной точечной сваркой.

Ручки должны выдерживать статическую нагрузку не менее 200 кгс (1960 Н).

(Измененная редакция, Изм. N 2).

2.9. Сварные швы должны быть выполнены контактной электросваркой по ГОСТ 15878-79.

2.10. Закатные швы должны быть промазаны уплотнительной латексной пастой "Севастополь" по нормативной документации или другими герметизирующими пастами, не вступающими в реакцию с лакокрасочными материалами.

Допускается герметизация закатного шва контактной шовной сваркой без применения герметизирующих паст.

2.11. Сварные и закатные швы должны быть сплошными, прочными и герметичными.

Фляги должны выдерживать внутреннее избыточное давление 20 кПа (0,2 кгс/см![]() ).

).

2.10; 2.11. (Измененная редакция, Изм. N 2, 4).

2.12. У сварных швов не должно быть прожогов металла и непроваренных участков.

2.13. На поверхности деталей фляг не допускаются острые кромки и заусенцы.

2.14. Внутренняя поверхность фляг должна быть без ржавчины и окалины.

2.15. (Исключен, Изм. N 3).

2.16. Внутренняя поверхность стальных фляг может быть покрыта полиэтиленом или лакокрасочными материалами, не вступающими в реакцию с упакованной продукцией.

2.17. При изготовлении фляг с внутренним полиэтиленовым покрытием в зависимости от технологии нанесения должен применяться полиэтилен высокого давления (низкой плотности) по ГОСТ 16337-85* или полиэтилен низкого давления (высокой плотности) марок 20608-012, 20708-016, 20808-024, 20908-040, 21008-075 по ГОСТ 16338-85.

________________

* Вероятно ошибка оригинала. Следует читать ГОСТ 16337-77. - Примечание .

(Измененная редакция, Изм. N 1).

2.18. При изготовлении фляг с внутренним лакокрасочным покрытием должен применяться лак марки КЭН-50 или марки ЭП-155 по нормативно-технической документации.

Допускается применять другие лакокрасочные материалы, стойкие к упаковываемой продукции, по качеству не ниже указанных.

2.19. Покрытия должны быть сплошными, прочными, без отслоений и пропусков.

2.20. Перед нанесением покрытия фляги должны быть очищены от ржавчины, окалины и проверены на герметичность. При выявлении негерметичности фляг может быть произведена дополнительная сварка в местах негерметичности или промазка герметизирующими материалами, не вступающими в реакцию с лакокрасочными материалами.

(Измененная редакция, Изм. N 2, 3).

2.21. Наружные поверхности фляг должны быть окрашены.

Лакокрасочное покрытие по внешнему виду должно соответствовать VII классу по ГОСТ 9.032-74. По условиям эксплуатации покрытие должно соответствовать группе В3 по ГОСТ 9.104-79.

(Измененная редакция, Изм. N 1, 3).

2.22. Фляги должны выдерживать два падения при испытании на удар при свободном падении с высоты не менее:

1,2 м - для упаковки продукции группы II;

0,8 м - для упаковки продукции группы III.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 4).

2.23. Фляги должны выдерживать при штабелировании нагрузку массой не менее 300 кгс (с учетом высоты штабелирования не менее 3 м).

(Введен дополнительно, Изм. N 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Фляги предъявляют к приемке партиями. Партией считают количество фляг одного типа, размера, изготовленных по одной технологии, из одного материала в течение одной рабочей смены и оформленное одним документом о качестве, содержащим:

наименование предприятия-изготовителя и (или) его товарный знак;

наименование и условное обозначение фляги;

дату изготовления;

результаты испытаний;

номер партии;

обозначение настоящего стандарта;

материал промазки швов;

знак соответствия (для фляг, имеющих сертификат соответствия).

3.2. Фляги должны подвергаться приемосдаточным и периодическим испытаниям.

3.3. Приемосдаточные испытания предъявленной к приемке партии фляг проводят в объеме и последовательности, указанных в табл.1.

Таблица 1

|

Контролируемый показатель |

Объем выборки от количества единиц фляг в партии, % |

Минимальное количество фляг в объеме выборки, шт. |

Номер пункта | |

|

|

|

|

требований |

метода испытаний |

|

1. Внешний вид |

5 |

Не менее 20 |

2.1-2.5, 2.7, 2.8, 2.13, 2.20, 2.21 |

4.1 |

|

Качество внутренней поверхности и защитных покрытий |

5 |

То же |

2.14, 2.16, 2.19-2.21 |

4.1 |

|

Качество сварных и закатных швов |

5 |

" |

2.6, 2.9-2.12 |

4 .3 |

|

Маркировка |

5 |

" |

5.1 |

4.1 |

|

2. Герметичность |

5 |

" |

2.11 |

4.4 |

3.4. Если при приемосдаточных испытаниях количество отобранных по табл.1 фляг не удовлетворяет требованиям стандарта хотя бы по одному из показателей, проводят повторный контроль на удвоенном количестве фляг, взятых от той же партии.

3.5. Если при повторном контроле будут обнаружены фляги, не соответствующие требованиям стандарта хотя бы по одному из показателей, партию считают не соответствующей требованиям стандарта.

3.6. Периодическим испытаниям должны подвергаться фляги, прошедшие приемосдаточные испытания. Периодические испытания проводят не реже одного раза в шесть месяцев.

Периодические испытания фляг проводят в объеме приемосдаточных испытаний и в последовательности, указанных в табл.2.

Таблица 2

|

Контролируемый показатель |

Объем выборки фляг от партии, шт. |

Номер пункта | |

|

|

|

требований |

метода испытаний |

|

1. Основные размеры |

Не менее 5 |

1.1 |

4.2 |

|

2. Прочность на удар при свободном падении |

6 |

2.22 |

4.6 |

|

3. Прочность при штабелировании |

3 |

2.23 |

4.7 |

|

4. Прочность крепления ручек |

5 |

2.8 |

4.5 |

|

5. Масса |

3 |

1.1 |

4.8 |

3.7. При получении неудовлетворительных результатов периодические испытания переводят в приемосдаточные до получения положительных результатов на трех партиях подряд.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

Результаты периодических испытаний оформляют протоколом.

Раздел 3. (Измененная редакция, Изм. N 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид фляг, качество внутренней поверхности и защитных покрытий, маркировки, качество окраски наружной поверхности контролируют визуально.

4.2. Размеры фляг контролируют универсальными измерительными инструментами по ГОСТ 166-89 или шаблонами с погрешностью не более 0,1 мм.

4.3. Контроль качества швов сварных соединений проводят путем внешнего осмотра и измерениями для выявления наружных дефектов по ГОСТ 3242-79. Качество закатных швов проверяют визуально.

4.4. Герметичность фляги проверяют избыточным давлением воздуха 20 кПа (0,20 кгс/см![]() ). Для проверки герметичности во флягу подают сжатый воздух под давлением и флягу погружают в ванну с водой на 1/3 высоты в горизонтальном положении с последующим вращением, на полную высоту в вертикальном положении или промазывают швы фляг мыльным раствором.

). Для проверки герметичности во флягу подают сжатый воздух под давлением и флягу погружают в ванну с водой на 1/3 высоты в горизонтальном положении с последующим вращением, на полную высоту в вертикальном положении или промазывают швы фляг мыльным раствором.

Отсутствие пузырьков воздуха в течение 15 с свидетельствует о герметичности фляг.

4.5. Для контроля прочности крепления ручек фляги нагружают в соответствии с п.2.8, подвешивают за ручки и выдерживают 5 мин. При этом целостность крепления ручек не должна нарушаться.

4.6. Испытания фляг на удар при свободном падении проводят по ГОСТ 18425-73. Перед испытанием фляги заполняют продукцией или водой до номинального объема.

Для испытания отбирают шесть фляг. Фляги сбрасывают два раза с высоты 1,2 или 0,8 м в зависимости от группы упаковки продукции. При первом сбрасывании (3 фляги) удар производят на место соединения продольного сварного шва обечайки и днища, при втором сбрасывании (другие 3 фляги) - на дно фляги.

После испытаний не должно быть течи в швах фляг. Испытания и оценку результатов проводят при закрытой крышке.

4.7. Испытания фляг на штабелирование проводят по ГОСТ 25014-81.

Для испытания на прочность при штабелировании фляги заполняют продукцией или водой до номинального объема и устанавливают между горизонтальными плитами или плитами пресса в вертикальном положении.

При вертикальной нагрузке 300 кгс (учитывающей высоту штабелирования не менее 3 м) в течение 1 ч все фляги должны быть герметичными, деформации не допускаются. Герметичность устанавливается по отсутствию течи.

4.8. Массу фляг проверяют взвешиванием на весах по ГОСТ 29329-92.

Раздел 4. (Измененная редакция, Изм. N 4).

5. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку наносят на днище каждой фляги выдавливанием, штампованием при помощи трафарета несмываемой краской или прикреплением ярлыка на обечайку или конус фляги с указанием:

1) символа Организации Объединенных Наций:

При маркировке штампом допускается окружность не наносить;

2) обозначения фляги;

3) латинских букв, обозначающих группу упаковки:

Y - для упаковки групп II, III;

Z - только для упаковки группы III;

4) года изготовления (двух последних цифр);

5) сокращенного названия государства, для Российской Федерации - RF;

6) обозначения настоящего стандарта;

7) наименования изготовителя (или его товарного знака).

Пример маркировки

Фляга стальная без покрытия внутренней поверхности, вместимостью 40 дм![]() , год изготовления 1995:

, год изготовления 1995:

|

|

1А2-40 |Y| 95 |

Реставрированная фляга в дополнение к маркировке, указанной в перечислениях 1-7, должна содержать:

сокращенное наименование государства, на территории которого проводилась реставрация;

наименование реставратора (сокращенное или кодовое), если реставрация проведена предприятием, не являющимся изготовителем фляги;

год реставрации (две последние цифры);

букву R, если тара подвергалась реставрации;

букву L, если тара подвергалась испытанию на герметичность.

Примеры маркировки реставрированной фляги

1. Реставрированная предприятием-изготовителем, в данном примере (АВС), предназначенная для жидких лакокрасочных материалов и прошедшая испытания на герметичность, год реставрации 1997:

|

|

|

2. Реставрированная предприятием (СВА), не являющимся изготовителем:

|

|

1А2-40 | Z | 95 |

Допускается при нанесении условного обозначения фляги с внутренним полиэтиленовым или лакокрасочным покрытием не указывать вид покрытия; вид покрытия должен быть указан в сопроводительном документе.

Допускается не наносить маркировку на фляги, применяемые для упаковки лакокрасочной продукции, непосредственно на предприятии-изготовителе фляг.

(Измененная редакция, Изм. N 4).

5.2. (Исключен, Изм. N 1).

5.3. Фляги транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

При транспортировании фляг пакетами требования к пакетам - по ГОСТ 21650-76, ГОСТ 24597-81.

Транспортная маркировка должна соответствовать требованиям ГОСТ 14192-77.

(Измененная редакция, Изм. N 1, 2, 3).

5.4. Условия хранения фляг - по группе 3 ГОСТ 15150-69.

Допускается при комплектации партий хранить фляги в особо жестких условиях 8 по ГОСТ 15150-69 на площадках с твердым грунтом и уклоном, обеспечивающим сток воды.

(Измененная редакция, Изм. N 1, 2).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие фляг требованиям настоящего стандарта при условии соблюдения условий транспортирования, хранения и эксплуатации.

Гарантийный срок эксплуатации фляг - два года со дня ввода в эксплуатацию.

(Измененная редакция, Изм. N 1, 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Юридическим бюро в

текст документа внесено Изменение N 4,

принятое МГС (протокол N 12 от 21.11.97)

В Аксае беспилотник запутался в бельевых веревках многоэтажки

В Аксае беспилотник запутался в бельевых веревках многоэтажки  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов