- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21354-87

(СТ СЭВ 5744-86)

Группа Г02

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ ЭВОЛЬВЕНТНЫЕ

ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Расчет на прочность

Cylindrical evolvent gears of external engagement. Strength calculation

ОКСТУ 0073

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

РАЗРАБОТЧИКИ

Д.Э.Голлер, канд. техн. наук (руководитель темы); И.Я.Архипов, канд. техн. наук; А.Е.Мительман; В.Н.Кудрявцев, д-р техн. наук; А.А.Филипенков, канд. техн. наук; Д.Н.Решетов, д-р техн. наук; Р.М.Пратусевич, канд. техн. наук; К.И.Заблонский, д-р техн. наук; С.И.Филипович, канд. техн. наук; В.В.Брагин, д-р техн. наук; Н.М.Шоломов, канд. техн. наук; Э.В.Бабенкова, канд. техн. наук; И.Е.Тескер, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.87 N 4020

3. Срок первой проверки 1995 г., периодичность проверки 10 лет

4. Стандарт полностью соответствует СТ СЭВ 5744-86

5. ВЗАМЕН ГОСТ 21354-75

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение 1, 11 | |

|

ГОСТ 1435-90* |

|

|

| |

|

| |

|

| |

|

| |

|

Вводная часть, приложение 1 | |

|

Приложение 1 | |

|

| |

|

|

________________

* На территории Российской Федерации действует ГОСТ 1435-99. Здесь и далее по тексту. - Примечание изготовителя базы данных.

7. ПЕРЕИЗДАНИЕ. Октябрь 1993 г.

Настоящий стандарт распространяется на передачи зубчатые цилиндрические эвольвентные и устанавливает основные расчетные зависимости для определения контактной прочности активных поверхностей зубьев и прочности зубьев при изгибе эвольвентных цилиндрических металлических зубчатых колес внешнего зацепления передач общепромышленного применения с исходным контуром по ГОСТ 13755, модулем ![]() мм, работающих со смазкой маслом при окружных скоростях

мм, работающих со смазкой маслом при окружных скоростях ![]() м/с.

м/с.

Стандарт не распространяется на зубчатые цилиндрические эвольвентные передачи, для которых установлены особые правила расчета.

1. РАСЧЕТ ЗУБЬЕВ НА КОНТАКТНУЮ ПРОЧНОСТЬ

При расчете определяют контактное напряжение ![]() в полюсе зацепления. При малом числе зубьев (например,

в полюсе зацепления. При малом числе зубьев (например, ![]() ) или неблагоприятных параметрах зацепления можно дополнительно проверить контактное напряжение и в других характерных фазах зацепления.

) или неблагоприятных параметрах зацепления можно дополнительно проверить контактное напряжение и в других характерных фазах зацепления.

1.1. Контактное напряжение (![]() ) в полосе зацепления

) в полосе зацепления

![]() , (1)

, (1)

где ![]() - контактное напряжение без учета дополнительных нагрузок (динамических и от неравномерности распределения, то есть при

- контактное напряжение без учета дополнительных нагрузок (динамических и от неравномерности распределения, то есть при ![]() =1);

=1);

; (2)

; (2)

![]() - коэффициент нагрузки

- коэффициент нагрузки

![]() ; (3)

; (3)

![]() - коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

- коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

![]() - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре);

- коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре);

![]() - коэффициент, учитывающий суммарную длину контактных линий;

- коэффициент, учитывающий суммарную длину контактных линий;

![]() - коэффициент, учитывающий наклон зуба (влияние угла наклона, не охваченное другими коэффициентами);

- коэффициент, учитывающий наклон зуба (влияние угла наклона, не охваченное другими коэффициентами);

![]() - окружная сила на делительном цилиндре в торцовом сечении;

- окружная сила на делительном цилиндре в торцовом сечении;

![]() - рабочая ширина венца зубчатой передачи;

- рабочая ширина венца зубчатой передачи;

![]() - делительный диаметр шестерни;

- делительный диаметр шестерни;

![]() - передаточное число;

- передаточное число;

![]() - коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

- коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

![]() - коэффициент, учитывающий внутреннюю динамическую нагрузку;

- коэффициент, учитывающий внутреннюю динамическую нагрузку;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

![]() - коэффициент, учитывающий распределение нагрузки между зубьями.

- коэффициент, учитывающий распределение нагрузки между зубьями.

1.2. Допускаемое контактное напряжение (![]() ), не вызывающее опасной контактной усталости материала

), не вызывающее опасной контактной усталости материала

![]() , (4)

, (4)

где ![]() - предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений;

- предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений;

![]() - минимальный коэффициент запаса прочности;

- минимальный коэффициент запаса прочности;

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() - коэффициент, учитывающий влияние вязкости смазочного материала;

- коэффициент, учитывающий влияние вязкости смазочного материала;

![]() - коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

- коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

![]() - коэффициент, учитывающий влияние окружной скорости;

- коэффициент, учитывающий влияние окружной скорости;

![]() - коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

- коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

![]() - коэффициент, учитывающий размер зубчатого колеса.

- коэффициент, учитывающий размер зубчатого колеса.

1.3. Допускаемое предельное контактное напряжение (![]() ), не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя

), не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя

![]() , (5)

, (5)

где ![]() - предельное контактное напряжение при действии максимальной в частности ударной, нагрузки;

- предельное контактное напряжение при действии максимальной в частности ударной, нагрузки;

![]() - минимальный коэффициент запаса прочности при расчете по максимальным контактным нагрузкам.

- минимальный коэффициент запаса прочности при расчете по максимальным контактным нагрузкам.

1.4. Нагрузочная способность поверхностей зубьев. Нагрузочная способность поверхностей зубьев обеспечивается при выполнении условий любого критерия (табл.1).

Таблица 1

|

Критерии |

Условия нагрузочной способности | |

|

Напряжение |

|

(6) |

|

|

|

(7) |

|

Безопасность |

|

(8) |

|

|

|

(9) |

|

Ресурс |

|

(10) |

|

|

|

(11) |

|

Вероятность безотказной работы |

|

(12) |

|

|

|

(13) |

Примечание. ![]() - расчетный коэффициент запаса прочности для предотвращения опасной контактной усталости

- расчетный коэффициент запаса прочности для предотвращения опасной контактной усталости

![]() ; (14)

; (14)

![]() - расчетный коэффициент запаса прочности для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при максимальной нагрузке

- расчетный коэффициент запаса прочности для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при максимальной нагрузке

![]() ; (15)

; (15)

![]() - максимальное контактное напряжение за весь срок службы;

- максимальное контактное напряжение за весь срок службы;

![]() - число циклов напряжений в соответствии с расчетным сроком службы;

- число циклов напряжений в соответствии с расчетным сроком службы;

![]() - число циклов напряжений в соответствии с заданным сроком службы;

- число циклов напряжений в соответствии с заданным сроком службы;

![]() - вероятность безотказной работы в течение заданного срока службы;

- вероятность безотказной работы в течение заданного срока службы;

![]() - минимальное регламентированное значение

- минимальное регламентированное значение ![]() ;

;

![]() - вероятность безотказной работы при расчете по максимальным контактным нагрузкам;

- вероятность безотказной работы при расчете по максимальным контактным нагрузкам;

![]() - минимальное регламентированное значение

- минимальное регламентированное значение ![]() .

.

2. РАСЧЕТ ЗУБЬЕВ НА ПРОЧНОСТЬ ПРИ ИЗГИБЕ

При расчете определяют напряжение изгиба ![]() в опасном сечении на переходной поверхности.

в опасном сечении на переходной поверхности.

2.1. Напряжение изгиба в опасном сечении

![]() , (16)

, (16)

где ![]() - коэффициент нагрузки

- коэффициент нагрузки

![]() , (17)

, (17)

![]() - окружная сила на делительном цилиндре в торцовом сечении;

- окружная сила на делительном цилиндре в торцовом сечении;

![]() - ширина венца зубчатого колеса;

- ширина венца зубчатого колеса;

![]() - нормальный модуль;

- нормальный модуль;

![]() - коэффициент, учитывающий влияние формы зуба и концентрацию напряжений;

- коэффициент, учитывающий влияние формы зуба и концентрацию напряжений;

![]() - коэффициент, учитывающий влияние наклона зуба;

- коэффициент, учитывающий влияние наклона зуба;

![]() - коэффициент, учитывающий влияние перекрытия зубьев;

- коэффициент, учитывающий влияние перекрытия зубьев;

![]() - коэффициент, учитывающий внешнюю динамическую нагрузку (неучтенную в циклограмме нагружения);

- коэффициент, учитывающий внешнюю динамическую нагрузку (неучтенную в циклограмме нагружения);

![]() - коэффициент, учитывающий внутреннюю динамическую нагрузку;

- коэффициент, учитывающий внутреннюю динамическую нагрузку;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

![]() - коэффициент, учитывающий распределение нагрузки между зубьями.

- коэффициент, учитывающий распределение нагрузки между зубьями.

2.2. Допускаемое напряжение изгиба на переходной поверхности зуба, не вызывающее усталостного разрушения материала

![]() , (18)

, (18)

где ![]() - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений;

- предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений;

![]() - минимальный коэффициент запаса прочности;

- минимальный коэффициент запаса прочности;

![]() - коэффициент долговечности;

- коэффициент долговечности;

![]() - коэффициент, учитывающий влияние шероховатости переходной поверхности;

- коэффициент, учитывающий влияние шероховатости переходной поверхности;

![]() - коэффициент, учитывающий размер зубчатого колеса;

- коэффициент, учитывающий размер зубчатого колеса;

![]() - опорный коэффициент (учитывает чувствительность материла к концентрации напряжений).

- опорный коэффициент (учитывает чувствительность материла к концентрации напряжений).

2.3. Допускаемое напряжение изгиба в опасном сечении, не вызывающее остаточных деформаций, хрупкого излома или первичных трещин

![]() , (19)

, (19)

где ![]() - предельное напряжение изгиба при максимальной нагрузке

- предельное напряжение изгиба при максимальной нагрузке

![]() ; (20)

; (20)

![]() - предел выносливости зубьев при изгибе;

- предел выносливости зубьев при изгибе;

![]() - минимальный коэффициент запаса прочности при расчете по максимальным нагрузкам;

- минимальный коэффициент запаса прочности при расчете по максимальным нагрузкам;

![]() - максимальное значение коэффициента долговечности;

- максимальное значение коэффициента долговечности;

![]() - опорный коэффициент при максимальной нагрузке;

- опорный коэффициент при максимальной нагрузке;

![]() - опорный коэффициент испытываемого зубчатого колеса при максимальной нагрузке.

- опорный коэффициент испытываемого зубчатого колеса при максимальной нагрузке.

2.4. Нагрузочная способность зуба при изгибе

Нагрузочная способность зуба при изгибе обеспечивается при выполнении условий любого критерия (табл.2).

Таблица 2

|

Критерии |

Условия нагрузочной способности | |

|

Напряжение |

|

(21) |

|

|

|

(22) |

|

Безопасность |

|

(23) |

|

|

|

(24) |

|

Ресурс |

|

(25) |

|

|

|

(26) |

|

Вероятность безотказной работы |

|

(27) |

|

|

|

(28) |

Примечание. ![]() - максимальное местное напряжение от изгиба в опасном сечении зуба за весь срок службы;

- максимальное местное напряжение от изгиба в опасном сечении зуба за весь срок службы;

![]() - расчетный коэффициент запаса прочности для предотвращения усталостного разрушения материала

- расчетный коэффициент запаса прочности для предотвращения усталостного разрушения материала

![]() ; (29)

; (29)

![]() - расчетный коэффициент запаса прочности для предотвращения остаточных деформаций, хрупкого излома или первичных трещин при максимальной нагрузке;

- расчетный коэффициент запаса прочности для предотвращения остаточных деформаций, хрупкого излома или первичных трещин при максимальной нагрузке;

![]() ; (30)

; (30)

![]() - число циклов напряжений в соответствии с расчетным сроком службы;

- число циклов напряжений в соответствии с расчетным сроком службы;

![]() - числов циклов напряжений в соответствии с заданным сроком службы;

- числов циклов напряжений в соответствии с заданным сроком службы;

![]() - вероятность отсутствия повреждений в течение заданного срока службы;

- вероятность отсутствия повреждений в течение заданного срока службы;

![]() - минимальное регламентированное значение

- минимальное регламентированное значение ![]() ;

;

![]() - вероятность отсутствия хрупкого излома или остаточных деформаций при максимальной нагрузке;

- вероятность отсутствия хрупкого излома или остаточных деформаций при максимальной нагрузке;

![]() - минимальное регламентированное значение

- минимальное регламентированное значение ![]() .

.

3. Допускается вводить в расчетные формулы дополнительные коэффициенты, значения которых подтверждены теоретическими расчетами или экспериментально.

4. Методы расчета на прочность активных поверхностей зубьев и на прочность зубьев при изгибе приведены в приложениях 1-10.

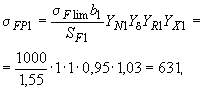

5. Пример расчета зубчатой передачи на прочность приведен в приложении 11.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОДЫ РАСЧЕТА ЗУБЧАТЫХ ПЕРЕДАЧ НА ПРОЧНОСТЬ

АКТИВНЫХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ И НА ПРОЧНОСТЬ ЗУБЬЕВ ПРИ ИЗГИБЕ

Методы распространяются на силовые зубчатые передачи внешнего зацепления, состоящие из стальных зубчатых колес, исходный контур которых соответствует требованиям ГОСТ 13755, встроенные или выполненные в виде самостоятельных агрегатов, работающие со смазкой в закрытом корпусе при окружных скоростях не свыше 25 м/с в пределах температур окружающего воздуха от минус 40 до плюс 100 °С.

Методы расчета могут распространяться на силовые зубчатые передачи с параметрами, отличными от вышеперечисленных, если при их расчете будут учтены дополнительные факторы, оказывающие существенное влияние на прочность.

Методы расчета не распространяются на передачи, прочность которых надежно определена на основе экспериментов, опыта эксплуатации и подобия.

1. Общие положения

1.1. Термины и обозначения, относящиеся к геометрии и кинематике зубчатых передач, - по ГОСТ 16530 и ГОСТ 16531.

1.2. Основные термины и определения, относящиеся к прочности зубчатых передач, приведены в табл.3.

Таблица 3

|

Термин |

Определение |

|

Нагрузочная способность зубчатой передачи |

Нагрузка, которую может безотказно передавать зубчатая передача в течение заданного срока службы при заданных режимах нагружения и условиях эксплуатации |

|

Контактная прочность активных поверхностей зубьев |

Способность активных поверхностей зубьев обеспечивать требуемую безопасность против прогрессирующего усталостного выкрашивания, а также предотвращение остаточной деформации или хрупкого разрушения поверхностного слоя |

|

Прочность зубьев при изгибе |

Способность зубьев обеспечить требуемую безопасность против усталостного или хрупкого излома зуба, а также его остаточной деформации |

1.3. Метод расчета геометрических и кинематических параметров зубчатой передачи, применяемых в расчете на прочность, - по ГОСТ 16532 или по приложению 2 настоящего стандарта.

1.4. Буквенные обозначения, наименования параметров и единицы измерений приведены в табл.4.

Таблица 4

|

Обозначение |

Наименование |

Номер таблицы, пункта, формулы | |||||||

|

|

Межосевое расстояние, мм |

Табл.20, п.1 | |||||||

|

|

Ширина венца зубчатого колеса, мм |

Табл.5, п.3 | |||||||

|

|

Рабочая ширина венца зубчатой передачи, мм |

Формула (2) | |||||||

|

|

Удельная нормальная жесткость пары зубьев, Н/(мм·мкм) |

Табл.6, п.7.1.2 | |||||||

|

|

Средняя удельная торцовая жесткость зубьев пары зубчатых колес, Н/(мм·мкм) |

Табл.6, п.8.1 | |||||||

|

|

Делительный диаметр, мм |

Табл.20, п.3 | |||||||

|

|

Диаметр вершин зубьев, мм |

Табл.20, п.5 | |||||||

|

|

Основной диаметр, мм |

Табл.20, п.4 | |||||||

|

|

Модуль упругости материала зубчатого колеса, МПа |

Табл.6, п.1 | |||||||

|

|

Окружная сила на делительном цилиндре в торцовом сечении, Н |

Формула (2) | |||||||

|

|

Окружная сила на делительном цилиндре при расчете на выносливость при изгибе, Н |

Табл.13, п.1 | |||||||

|

|

Окружная сила на делительном цилиндре при расчете на контактную выносливость, Н |

Табл.6, п.4 | |||||||

|

|

Допуск на направление зуба, мкм |

Табл.5, п.7.1 | |||||||

|

|

Отклонение положения контактных линий вследствие упругой деформации и зазора в подшипниках, мкм |

Табл.5, п.12 | |||||||

|

|

Фактическое отклонение положения контактных линий в начальный период работы передачи, мкм |

Табл.6, п.7.1.1 | |||||||

|

|

Отклонение положения контактных линий вследствие погрешностей изготовления, мкм |

Табл.6, п.7.1.1.1 | |||||||

|

|

Предельное отклонение шага зацепления, мкм |

Табл.5, п.8 | |||||||

|

|

Коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса при расчете коэффициентов |

Табл.9 | |||||||

|

|

Твердость сердцевины зубчатого колеса |

Табл.5, п.17 | |||||||

|

|

Твердость поверхности зубчатого колеса |

Табл.5, п.16 | |||||||

|

|

Толщина упрочненного слоя до исходной структуры (сердцевины), мм |

Табл.5, п.15 | |||||||

|

|

Коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения) |

Табл.6, п.5 | |||||||

|

|

Коэффициент |

П.4.2.2 | |||||||

|

|

Коэффициент нагрузки |

Формула (38) | |||||||

|

|

Коэффициент, учитывающий внутреннюю динамическую нагрузку |

|

|

Табл.13, п.3 | |||||

|

|

Коэффициент нагрузки |

П.3.1.1 | |||||||

|

|

Коэффициент, учитывающий распределение нагрузки между зубьями |

|

|

Табл.6, п.8 | |||||

|

|

Требуемый ресурс, ч |

Табл.5, п.11 | |||||||

|

|

Нормальный модуль, мм |

Табл.5, п.2 | |||||||

|

|

Число циклов напряжений |

| |||||||

|

|

Показатель степени для пересчета |

Табл.13, п.5 | |||||||

|

|

Эквивалентное число циклов напряжений при расчете изгибной выносливости |

Табл.13, п.11 | |||||||

|

|

Эквивалентное число циклов напряжений при расчете контактной выносливости |

Табл.11, п.3 | |||||||

|

|

Число циклов напряжений в соответствии с заданным сроком службы |

Табл.11, п.3 | |||||||

|

|

Число циклов напряжений, соответствующее перегибу кривой усталости, при расчете на изгибную выносливость |

Табл.13, п.11.1 | |||||||

|

|

Число циклов напряжений, соответствующее перегибу кривой усталости, при расчете на контактную выносливость |

Табл.11, п.3.1 | |||||||

|

|

Частота вращения, мин |

Табл.5, п.10 | |||||||

|

|

Параметр протуберанца, мм |

Табл.13, п.6 | |||||||

|

|

Показатель степени кривой усталости при расчете на изгибную выносливость |

Табл.13, п.11 | |||||||

|

|

Показатель степени кривой усталости при расчете на контактную выносливость |

Табл.11, п.3 | |||||||

|

|

Шероховатость поверхности по ГОСТ 2789-73 (высота неровностей профиля), мкм |

Табл.11, п.4 | |||||||

|

|

Расчетный коэффициент запаса прочности |

|

|

Табл.13, п.11 | |||||

|

|

Коэффициент запаса прочности при расчете на прочность зубьев при изгибе максимальной нагрузкой |

Табл.18, п.2 | |||||||

|

|

Расчетный коэффициент запаса прочности |

|

|

Табл.11, п.2 | |||||

|

|

Вращающий момент, Н·м |

Табл.5, п.9 | |||||||

|

|

Окружная скорость на делительном цилиндре, м/с |

Табл.20, п.10 | |||||||

|

|

Удельная окружная динамическая сила, Н/мм |

Табл.13, п.3.1 | |||||||

|

|

Коэффициент смещения |

Табл.20, п.4 | |||||||

|

|

Коэффициент, учитывающий двустороннее приложение нагрузки |

Табл.13, п.10.6 | |||||||

|

|

Коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности зуба |

Табл.13, п.10.4 | |||||||

|

|

Коэффициент, учитывающий форму зуба и концентрацию напряжений |

Табл.13, п.6 | |||||||

|

|

Коэффициент, учитывающий влияние шлифования переходной поверхности зуба |

Табл.13, п.10.5 | |||||||

|

|

Коэффициент долговечности |

|

|

Табл.13, п.9 | |||||

|

|

Опорный коэффициент рассчитываемого зубчатого колеса при максимальной нагрузке |

П.4.2.4 | |||||||

|

|

Опорный коэффициент испытываемого зубчатого колеса при максимальной нагрузке |

П.4.2.4 | |||||||

|

|

Коэффициент, учитывающий перекрытие зубьев при расчете на выносливость при изгибе |

Табл.13, п.8 | |||||||

|

|

Значение приработки, уменьшающее отклонение шага зацепления |

Табл.10 | |||||||

|

|

Коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, (МПа) |

Табл.6, п.1 | |||||||

|

|

Коэффициент, учитывающий форму сопряженных поверхностей зубьев |

Табл.6, п.2 | |||||||

|

|

Коэффициент, учитывающий влияние вязкости масла |

Табл.11, п.6 | |||||||

|

|

Коэффициент долговечности |

|

при расчете на выносливость активных поверхностей зубьев |

Табл.11, п.3 | |||||

|

|

Коэффициент, учитывающий размеры зубчатого колеса |

Табл.11, п.7 | |||||||

|

|

Коэффициент, учитывающий влияние окружной скорости |

Табл.11, п.5 | |||||||

|

|

Коэффициент, учитывающий суммарную длину контактных линий |

Табл.6, п.3 | |||||||

|

|

Число зубьев |

Табл.5, п.1 | |||||||

|

|

Эквивалентное число зубьев |

Табл.20, п.9 | |||||||

|

|

Делительный угол профиля в торцовом сечении, рад. |

Табл.20, п.1.1 | |||||||

|

|

Угол зацепления, рад. |

Табл.20, п.1.2 | |||||||

|

|

Угол наклона, град. |

Табл.5, п.5 | |||||||

|

|

Основной угол наклона, рад. |

Табл.5, п.2 | |||||||

|

|

|

Коэффициенты, учитывающие влияние вида зубчатой передачи и модификации профиля головок зубьев при расчетах |

Табл.13, п.3.1.1 | ||||||

|

|

Коэффициент торцового перекрытия |

Табл.20, п.6 | |||||||

|

|

Коэффициент осевого перекрытия |

Табл.20, п.7 | |||||||

|

|

Суммарный коэффициент перекрытия |

Табл.20, п.8 | |||||||

|

|

Коэффициент Пуассона |

Табл.6, п.1 | |||||||

|

|

Напряжение изгиба в опасном сечении на переходной поверхности зуба, МПа |

П.4.1.1 | |||||||

|

|

Предел выносливости зубьев при изгибе, МПа |

Табл.13, п.10 | |||||||

|

|

Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа |

Табл.13, п.10.1 | |||||||

|

|

Напряжение изгиба зуба при максимальной нагрузке |

П.4.2.1 | |||||||

|

|

Допускаемое напряжение изгиба зуба |

П.4.1, ф-ла (39) | |||||||

|

|

Допускаемое напряжение при изгибе зуба максимальной нагрузкой, МПа |

П.4.2.4 | |||||||

|

|

Контактное напряжение, МПа |

П.3.1 | |||||||

|

|

Предел контактной выносливости |

Табл.11, п.1 | |||||||

|

|

Контактное напряжение при максимальной нагрузке |

П.3.2.1 | |||||||

|

|

Допускаемое контактное напряжение |

П.3.1.2 | |||||||

|

|

Допускаемое контактное напряжение при максимальной нагрузке |

П.3.2.1 | |||||||

|

|

Предел усталости материала зубчатого колеса, МПа |

П.3.2.2 | |||||||

Примечания:

1. Приняты следующие основные буквенные обозначения расчетных параметров:

![]() - окружная сила, Н;

- окружная сила, Н;

![]() - коэффициент, учитывающий влияние отдельных факторов на расчетную нагрузку;

- коэффициент, учитывающий влияние отдельных факторов на расчетную нагрузку;

![]() - коэффициент запаса прочности;

- коэффициент запаса прочности;

![]() - расчетная нагрузка (вращающий момент), Н·м;

- расчетная нагрузка (вращающий момент), Н·м;

![]() - удельная окружная сила, Н/мм;

- удельная окружная сила, Н/мм;

![]() - коэффициент, учитывающий влияние отдельных факторов при расчете изгибной прочности;

- коэффициент, учитывающий влияние отдельных факторов при расчете изгибной прочности;

![]() - то же, при расчете контактной прочности;

- то же, при расчете контактной прочности;

![]() - напряжение, МПа.

- напряжение, МПа.

2. Приняты следующие основные и дополнительные индексы для буквенных обозначений расчетных параметров:

![]() - относящийся к изгибной прочности;

- относящийся к изгибной прочности;

![]() - относящийся к контактной прочности;

- относящийся к контактной прочности;

![]() - дополнительный индекс, относящийся к допускаемому напряжению;

- дополнительный индекс, относящийся к допускаемому напряжению;

1 - относящийся к шестерне;

2 - относящийся к колесу.

Отсутствие цифрового индекса означает отношение к любому зубчатому колесу передачи.

1.5. Рекомендуются следующие виды проверочных расчетов на прочность:

1.5.1. Расчет на контактную выносливость (предотвращение усталостного выкрашивания активных поверхностей зубьев) - п.3.1.

1.5.2. Расчет на контактную прочность при действии максимальной нагрузки (предотвращение остаточной деформации или хрупкого разрушения поверхностного слоя) - п.3.2.

1.5.3. Расчет на глубинную контактную выносливость для азотированных, цементированных и нитроцементированных зубчатых колес (предотвращение усталостного глубинного разрушения и последующего выкрашивания активных поверхностей зубьев) - приложение 8.

1.5.4. Расчет на глубинную контактную прочность при действии максимальной нагрузки (предотвращение продавливания упрочненного слоя, искажения профилей и последующего их разрушения) цементированных и нитроцементированных зубчатых колес - приложение 8.

Примечание. В реверсивных зубчатых передачах, если условия их работы (значение нагрузки, длительность действия, частота вращения зубчатых колес и пр.) при изменении направления вращения меняются, расчеты на контактную прочность и глубинную контактную прочность активных поверхностей зубьев для каждой рабочей стороны зуба зубчатого колеса следует производить как для самостоятельной передачи.

1.5.5. Расчет на выносливость при изгибе (предотвращение усталостного износа зубьев) - п.4.1.

1.5.6. Расчет на прочность при изгибе максимальной нагрузкой (предотвращение остаточной деформации или крупного излома зуба) - п.4.2.

1.6. Проектировочный расчет для ориентировочного определения габаритов передачи и модуля приведен в разд.5.

1.7. Исходные данные для расчета на прочность приведены в табл.5.

1.8. Расчетные формулы представлены с применением единиц СИ, а также кратных и дольных от них.

2. Исходные данные

Исходные данные, необходимые для проведения проверочных расчетов, приведены в табл.5.

Таблица 5

|

Наименование данного |

Обозначение |

|

1. Число зубьев шестерни и колеса |

|

|

2. Нормальный модуль, мм |

|

|

3. Ширина венцов зубчатых колес, мм |

|

|

4. Коэффициенты смещения шестерни и колеса |

|

|

5. Угол наклона, град. |

|

|

6. Наличие или отсутствие модификации головки зуба |

- |

|

7. Степень точности передачи по ГОСТ 1643 |

|

|

7.1. Допуск на направление зуба, мкм |

|

|

7.2. Предельные отклонения шага зацепления, мкм |

|

|

8. Шероховатость поверхности по ГОСТ 2789, мкм |

|

|

9. Циклограмма нагружения |

- |

|

10. Частота вращения ведущего зубчатого колеса, мин |

|

|

11. Требуемый ресурс, ч |

|

|

12. Отклонение положения контактных линий вследствие упругой деформации и зазора в подшипниках, мкм |

|

|

13. Марка стали зубчатых колес |

- |

|

14. Способ упрочняющей обработки зубчатых колес |

- |

|

15. Толщина упрочняющего слоя до исходной структуры (сердцевины), мм |

|

|

16. Твердость поверхностей зубчатых колес (средняя) |

|

|

17. Твердость сердцевины зубчатых колес (средняя) |

|

|

18. Пределы текучести материала зубчатых колес, МПа |

|

3. Проверочный расчет на контактную прочность

3.1. Проверочный расчет на контактную выносливость

Контактная выносливость устанавливается сопоставлением действующих в полосе зацепления расчетного и допускаемого контактных напряжений

![]() . (31)

. (31)

3.1.1. Контактное напряжение в полюсе зацепления при ![]() =1 определяют следующим образом:

=1 определяют следующим образом:

![]() . (32)

. (32)

Коэффициент нагрузки ![]() определяют по зависимости

определяют по зависимости

![]() . (33)

. (33)

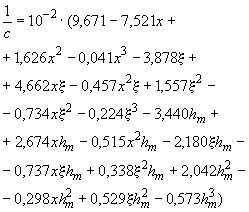

Параметры в уравнениях (32) и (33) определяют по табл.6.

Примечание. В практических расчетах могут быть использованы зависимости

![]() ; (34)

; (34)

. (35)

. (35)

Таблица 6

|

Наименование параметра |

Обозна- |

Метод определения |

|

1. Коэффициент, учитывающий механические свойства сопряженных зубчатых колес |

|

Для стали при |

|

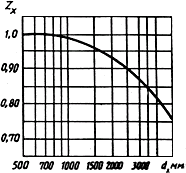

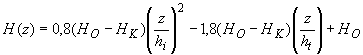

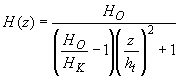

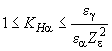

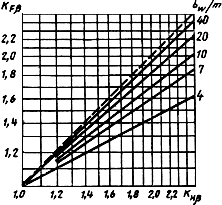

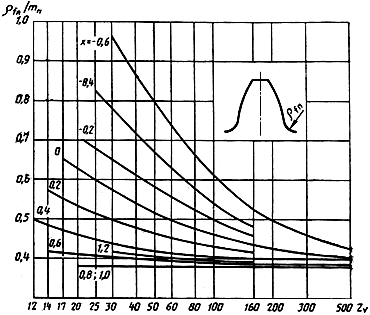

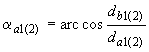

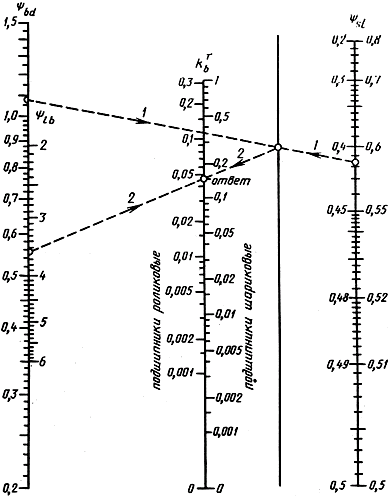

2. Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления |

|

По черт.1 или формуле

|

|

3. Коэффициент, учитывающий суммарную длину контактных линий |

|

По черт.2 или формулам

|

|

4. Окружная сила на делительном цилиндре, Н |

|

|

|

5. Коэффициент, учитывающий внешнюю динамическую нагрузку |

|

|

|

6. Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса |

|

При выполнении условия

где |

|

6.1. Удельная окружная динамическая сила, Н/мм |

|

|

|

6.1.1. Коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев |

|

По табл.8 |

|

6.1.2. Коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса |

|

По табл.9 |

|

7. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий |

|

При дополнительно заданных конструктивных параметрах передачи определяется по приложению 6. |

|

7.1. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы передачи |

|

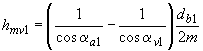

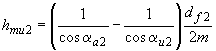

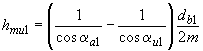

Для прямозубых и косозубых передач при

где

где |

|

7.1.1. Фактическое отклонение положения контактных линий в начальный период работы передачи |

|

|

|

7.1.1.1. Отклонение положения контактных линий вследствие погрешностей изготовления |

|

При наличии значения допуска

|

|

|

|

где |

|

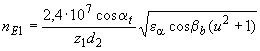

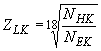

7.1.2. Удельная нормальная жесткость пары зубьев, Н/(мм·мкм) |

|

По черт. 3 или формуле |

|

7.2. Коэффициент, учитывающий приработку зубьев |

|

|

|

8. Коэффициент, учитывающий распределение нагрузки между зубьями |

|

Для прямозубых передач |

|

|

|

Для косозубых передач при

|

|

|

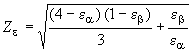

|

для косозубых (при

где |

|

|

|

|

|

|

|

для передач с твердостью поверхностей зубьев обоих зубчатых колес

|

|

8.1. Средняя удельная торцовая жесткость зубьев пары зубчатых колес, Н/(мм·мкм) |

|

|

|

8.2. Уменьшение погрешности шага зацепления в результате приработки, мкм |

|

По табл.10 |

|

9. Удельная окружная сила при расчете на контактную выносливость |

|

|

3.2. Допускаемые контактные напряжения ![]() определяют раздельно для шестерни и колеса по формуле

определяют раздельно для шестерни и колеса по формуле

![]() . (36)

. (36)

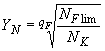

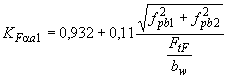

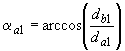

Коэффициент, учитывающий форму сопряженных поверхностей зубьев, ![]()

Черт.1

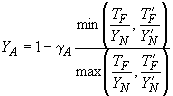

В качестве допускаемого контактного напряжения передачи, которое сопоставляют с расчетным по формуле (36), принимают

для прямозубых передач минимальное из ![]() и

и ![]() , т.е.

, т.е.

![]() ;

;

для косозубых и шевронных передач по формуле

![]()

при выполнении условия

![]() .

.

Значения, входящие в формулу (36), определяют по табл.11.

При уточненном расчете для косозубых передач ![]() определяют по приложению 7.

определяют по приложению 7.

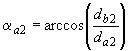

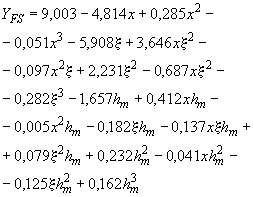

Удельная нормальная жесткость пары зубьев ![]() , Н/(мм·мкм)

, Н/(мм·мкм)

Черт.3

Таблица 7

Предельные значения ![]() и

и ![]() , Н/мм

, Н/мм

|

Модуль |

Степень точности по нормам плавности по ГОСТ 1643 | |||||

|

|

5 |

6 |

7 |

8 |

9 |

10 |

|

До 3,55 |

85 |

160 |

240 |

380 |

700 |

1200 |

|

Св. 3,55 до 10 |

105 |

194 |

310 |

410 |

880 |

1500 |

|

Св. 10 |

150 |

250 |

450 |

590 |

1050 |

1800 |

Таблица 8

|

Твердость поверхностей зубьев |

Вид зубьев |

Значение коэффициента |

|

При твердости |

Прямые без модификации головки |

0,06 |

|

|

Прямые с модификацией головки |

0,04 |

|

|

Косые |

0,02 |

|

При твердости |

Прямые без модификации головки |

0,14 |

|

|

Прямые с модификацией головки |

0,10 |

|

|

Косые |

0,04 |

Таблица 9

Значения коэффициента ![]()

|

Модуль |

Степень точности по нормам плавности по ГОСТ 1643 | |||||

|

|

5 |

6 |

7 |

8 |

9 |

10 |

|

До 3,55 |

2,8 |

3,8 |

4,7 |

5,6 |

7,3 |

10,0 |

|

Св. 3,55 до 10 |

3,1 |

4,2 |

5,3 |

6,1 |

8,2 |

11,0 |

|

Св. 10 |

3,7 |

4,8 |

6,4 |

7,3 |

10,0 |

13,5 |

Таблица 10

Ориентировочные значения приработки ![]()

|

Характеристика материала зубчатого колеса |

Окружная скорость, м/с |

Значение приработки |

Максимальное значение приработки |

|

Зубчатые колеса с однородной структурой материала |

|

|

Без ограничений |

|

|

|

|

|

|

|

|

|

|

|

Зубчатые колеса с поверхностным упрочнением |

- |

|

|

Примечание. Если применяют материалы с разными механическими свойствами, то необходимо определить среднее арифметическое из значений приработки обоих зубчатых колес.

Таблица 11

|

Наименование параметра |

Обозна- |

Метод определения |

|

1. Предел контактной выносливости, МПа |

|

По табл.12 |

|

2. Коэффициент запаса прочности |

|

Коэффициент запаса прочности интегрально учитывает приближенный характер метода расчета. |

|

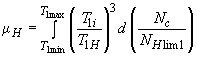

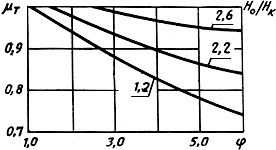

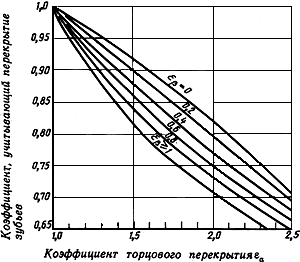

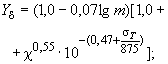

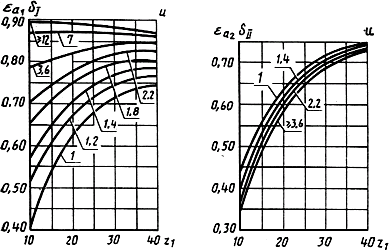

3. Коэффициент долговечности |

|

По графику (черт.4) или формулам:

но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения;

но не менее 0,75. |

|

3.1. Базовое число циклов напряжений, соответствующее пределу выносливости |

|

По графику (черт.5) или формуле

|

|

4. Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев |

|

Значение |

|

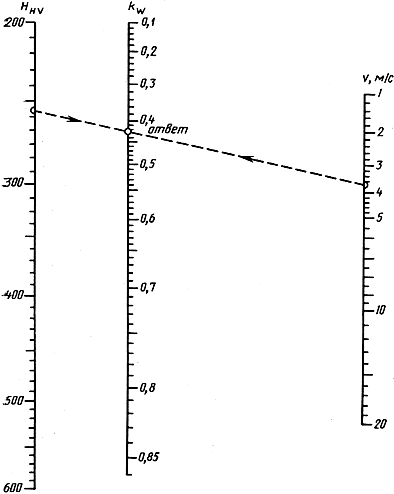

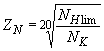

5. Коэффициент, учитывающий окружную скорость |

|

Определяют по графику (черт.6) или по формулам |

|

6. Коэффициент, учитывающий влияние вязкости масла |

|

|

|

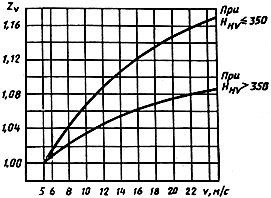

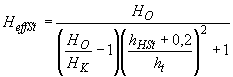

7. Коэффициент, учитывающий размер зубчатого колеса |

|

Определяют по графику (черт.7) или по формуле

|

График для определения коэффициента ![]()

Черт.7

Таблица 12

|

Способ термической и химико-термической обработки зубьев |

Средняя твердость поверхностей зубьев |

Сталь |

Формула для расчета значений |

|

1. Отжиг, нормализация или улучшение |

Менее 350 НВ |

Углеродистая и легированная |

|

|

2. Объемная и поверхностная закалка |

38...50 HRC |

|

|

|

3. Цементация и нитроцементация |

Более 56 HRC |

Легированная |

|

|

4. Азотирование |

550...750 HV |

|

|

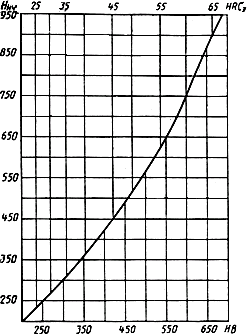

Примечание. Соотношения между твердостями, выраженными в единицах HRC![]() , НV и НВ определяют по графику (черт.8).

, НV и НВ определяют по графику (черт.8).

График соотношений твердостей, выраженных в единицах НВ, HRC![]() и HV

и HV

Черт.8

3.2. Расчет на контактную прочность при действии максимальной нагрузки

3.2.1. При действии максимальной нагрузки ![]() наибольшее за заданный срок службы контактное напряжение

наибольшее за заданный срок службы контактное напряжение ![]() не должно превышать допускаемого

не должно превышать допускаемого ![]()

![]() .

.

Напряжение ![]() определяют по формуле

определяют по формуле

,

,

где ![]() - коэффициент нагрузки, определяемый при нагрузке

- коэффициент нагрузки, определяемый при нагрузке ![]() .

.

3.2.2. Допускаемое контактное напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя ![]() , зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба:

, зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба:

1) для зубчатых колес, подвергнутых нормализации, улучшению или сквозной закалке с низким отпуском, принимают

![]() ;

;

2) для зубьев, подвергнутых цементации или контурной закалке, принимают:

![]() ;

;

3) для азотированных зубьев принимают

![]() .

.

4. Расчет зубьев на прочность при изгибе

Расчетом определяют напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса.

4.1. Расчет зубьев на выносливость при изгибе

Выносливость зубьев, необходимая для предотвращения усталостного излома зубьев, устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения

![]() .

.

Расчетное местное напряжение при изгибе определяют по формуле

![]() . (37)

. (37)

Для коэффициента нагрузки ![]() принимают:

принимают:

![]() . (38)

. (38)

Между допускаемым напряжением ![]() и пределом выносливости

и пределом выносливости ![]() существует следующая взаимосвязь

существует следующая взаимосвязь

![]() . (39)

. (39)

Параметры, входящие в формулы (37)-(39) определяют по табл.13.

Таблица 13

|

Наименование параметра |

Обозначение |

Метод определения | |

|

1. Окружная сила на делительном цилиндре, Н |

|

При переменных нагрузках определяют по приложению 3 | |

|

2. Коэффициент, учитывающий внешнюю динамическую нагрузку |

|

| |

|

3. Коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса |

|

При выполнении условия:

где | |

|

3.1. Удельная окружная динамическая сила, Н/мм |

|

Примечания: | |

|

3.1.1. Коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев |

|

Для косозубых и шевронных передач | |

|

3.1.2. Коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса |

|

По табл.8 | |

|

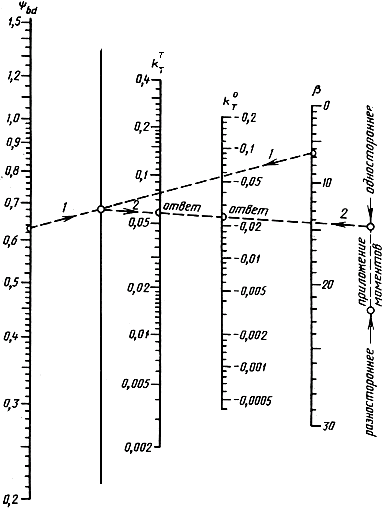

4. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий |

|

По черт. 9 или формуле

где

принимая | |

|

5. Коэффициент, учитывающий распределение нагрузки между зубьями |

|

Расчет прямозубых передач первоначально производят в предположении, что в зацеплении находится одна пара зубьев и принимают

| |

|

6. Коэффициент, учитывающий форму зуба и концентрацию напряжений |

|

По черт. 10 или приближенно по формуле

Для зубчатых колес, изготовленных с применением червячной фрезы или зубострогальной гребенки с протуберанцем (при

| |

|

7. Коэффициент, учитывающий наклон зуба |

|

| |

|

8. Коэффициент, учитывающий перекрытие зубьев |

|

Для прямозубых передач при предварительных расчетах | |

|

9. Коэффициент долговечности |

|

но не менее 1.

Для зубчатых колес азотированных, а также цементированных и нитроцементированных с нешлифованной переходной поверхностью

Максимальные значения | |

|

9.1. Базовое число циклов напряжений |

|

Примечание. Под базовым числом циклов напряжений понимают число циклов, соответствующее на диаграмме усталости переходу наклонного участка кривой усталости в горизонтальный участок или участок с очень малым наклоном к оси циклов | |

|

10. Предел выносливости зубьев при изгибе, МПа |

|

| |

|

10.1. Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа |

|

Установлен для отнулевого цикла напряжений. Определяют в зависимости от способа термической или химико-термической обработки по табл.14-17. | |

|

|

|

Примечания: | |

|

10.2. Коэффициент, учитывающий технологию изготовления |

|

При отступлениях от примечаний к табл.14-17 принимают | |

|

10.3. Коэффициент, учитывающий способ получения заготовки зубчатого колеса |

|

Для поковок и штамповок | |

|

10.4. Коэффициент, учитывающий влияние шлифования переходной поверхности зуба |

|

Определяют в зависимости от способа термической или химико-термической обработки по табл.14-17 |

Для зубчатых колес с нешлифованной переходной поверхностью зубьев принимают

|

|

10.5. Коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности |

|

|

Для зубчатых колес без деформационного упрочнения или электрохимической обработки переходной поверхности принимают

|

|

10.6. Коэффициент, учитывающий влияние двустороннего приложения нагрузки |

|

При одностороннем приложении нагрузки

| |

|

|

|

Примечание. При | |

|

10.6.1. Коэффициент, учитывающий влияние амплитуд напряжений противоположного знака |

|

Для зубчатых колес из отожженной, нормализованной и термоулучшенной стали

| |

|

10.6.2. Исходная расчетная нагрузка, действующая на противоположную сторону зуба, Н·м |

|

Определяют аналогично | |

|

10.6.3. Коэффициент долговечности при расчете противоположной стороны зуба |

|

Определяют аналогично | |

|

11. Коэффициент запаса прочности |

|

Коэффициент запаса прочности интегрально учитывает приближенный характер метода расчета. Минимальная безопасность должна устанавливаться с учетом неточности исходных параметров заданной вероятности неразрушения и опасности возможности повреждения. Определяют в зависимости от способа термической и химико-термической обработки и вероятности неразрушения. В табл.14-17 приведены

| |

|

12. Коэффициент, учитывающий градиент напряжений и чувствительность материала к концентрации напряжений (опорный коэффициент) |

|

Для уточненных расчетов при

| |

|

|

|

для цементированных, нитроцементированных зубчатых колес и с поверхностной закалкой, кроме закалки без охвата основания зуба:

где | |

|

13. Коэффициент, учитывающий шероховатость переходной поверхности |

|

Для шлифования и зубофрезерования при шероховатости поверхности не более | |

|

14. Коэффициент, учитывающий размеры зубчатого колеса |

|

| |

Относительный радиус кривизны переходной кривой зубьев,

нарезаемых зуборезным инструментом с протуберанцем

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]()

![]()

Черт.12б

Таблица 14

Определение параметров ![]() ,

, ![]() ,

, ![]() и

и ![]() для цементированных зубчатых колес

для цементированных зубчатых колес

|

Легированная сталь |

Концентрация углерода на поверхности, % |

Твердость зубьев на поверхности |

|

|

|

| |

|

|

|

|

|

|

дробь, ролики |

электро- |

|

|

1. Содержащая никель более 1% и хром 1% и менее (например, марок 20ХН, 20ХН2М, 12ХН2, 12ХН3А; 20ХН3А, 15ХГНТА по ГОСТ 4543 |

0,75-1,1 (достигается при контроле и автоматическом регулировании угле- родного потенциала карбюризатора и закалочной атмосферы) |

57...63 HRC |

950 |

0,75 |

1,0-1,05 |

1,0 |

1,55 |

|

2. Безникелевая, содержащая никель менее 1% (например, марок 18ХГТ, 30ХГТ, 20Х, 20ХГР по ГОСТ 4543 и марки 25ХГНМА) |

|

|

820** |

0,75 |

1,0-1,1 |

1,1 |

1,55 |

|

3. Всех марок |

0,6-1,4 (достигается при цементации в средах с неконт- ролируемым угле- родным потенциа- лом и закалке с применением средств против обезуглероживания) |

56...63 HRC |

800 |

0,8 |

1,1-1,2 |

1,2 |

1,65 |

|

4. Содержащая никель более 1% (например, марок 20Х2Н4А 20ХН3А, 18X2H4BA по ГОСТ 4543) |

Возможно обезуглероживание (приводится при закалочном нагреве в атмосфере воздуха или продуктах сгорания смеси углеводородов с воздухом) |

55...63 HRC |

780 |

0,8 |

1,1-1,2 |

1,2 |

1,70 |

|

5. Прочая (например, марок 18ХГТ, 30ХГТ по ГОСТ 4543) |

|

|

680 |

0,8 |

|

|

1,70 |

________________

* Значения ![]() установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия:

1) толщина диффузионного слоя у переходной поверхности зубьев ![]() мм; данную формулу применяют при расчете колес с модулями до 20 мм. Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины;

мм; данную формулу применяют при расчете колес с модулями до 20 мм. Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины;

2) твердость сердцевины зубьев, измеренная у их основания, находится в пределах 30...45 HRC![]() ;

;

3) зерно исходного аустенита в диффузионном слое не грубее балла 5 по ГОСТ 5639.

Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения ![]() снижать на 25%. Марку стали и технологию химико-термической обработки выбирают, исходя из требуемой прочности зубьев с учетом экономических факторов. Не всегда целесообразно выполнять условия 1, так как это может быть связано с дополнительными издержками производства.

снижать на 25%. Марку стали и технологию химико-термической обработки выбирают, исходя из требуемой прочности зубьев с учетом экономических факторов. Не всегда целесообразно выполнять условия 1, так как это может быть связано с дополнительными издержками производства.

Значения ![]() установлены для условий плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок. Если в спектр включены ударные нагрузки, то независимо от технологии химико-термической обработки предпочтительнее применять стали с высоким содержанием никеля.

установлены для условий плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок. Если в спектр включены ударные нагрузки, то независимо от технологии химико-термической обработки предпочтительнее применять стали с высоким содержанием никеля.

** Для сталей с содержанием хрома более 1% и никеля более 1%, закаливаемых после высокого отпуска, принимают ![]() =950 МПа, если высокий отпуск проводится в безокислительной среде.

=950 МПа, если высокий отпуск проводится в безокислительной среде.

*** Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности.

![]() Данные в знаменателе принимают для зубчатых колес, упрочненных дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Данные в знаменателе принимают для зубчатых колес, упрочненных дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Максимальные значения ![]() следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения.

![]() Значения

Значения ![]() установлены для условий бескоррозионной электрохимической обработки, проводимой для удаления слоя интенсивного обезуглероживания и слоя внутреннего окисления. Данные в знаменателе принимают в случае, если электрохимическая обработка проводится после шлифования переходной поверхности. Если электрохимической обработке подвергается зубчатое колесо со шлифовочной ступенькой на зубе, то принимают

установлены для условий бескоррозионной электрохимической обработки, проводимой для удаления слоя интенсивного обезуглероживания и слоя внутреннего окисления. Данные в знаменателе принимают в случае, если электрохимическая обработка проводится после шлифования переходной поверхности. Если электрохимической обработке подвергается зубчатое колесо со шлифовочной ступенькой на зубе, то принимают ![]() =1.

=1.

![]() Для передач особо высокой ответственности допускается устанавливать значения

Для передач особо высокой ответственности допускается устанавливать значения ![]() в индивидуальном порядке.

в индивидуальном порядке.

Таблица 15

Определение параметров ![]() ,

, ![]() ,

, ![]() ,

, ![]() для нитроцементированных зубчатых колес

для нитроцементированных зубчатых колес

|

Легированная сталь |

Концентрация* углерода на поверхности, % |

Концентрация азота на поверхности, % |

Твердость зубьев на поверхности |

|

|

|

|

|

1. Хромомарганцевая, содержащая молибден, закаливаемая с нитроцементационного нагрева (например, марки 25ХГМ по ГОСТ 4543) |

0,7-1,0 |

0,15-0,3 |

57...63 HRC |

1000 |

0,7 |

1,0 |

1,55 |

|

2. Не содержащая молибден, закаливаемая с нитроцементационного нагрева (например, марки 25ХГТ, 30ХГТ, 35Х по ГОСТ 4543) |

0,7-1,0 |

0,15-0,5 |

57...63 HRC |

750 |

0,75 |

1,05-1,1 |

1,55 |

________________

* Концентрация углерода достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и атмосферы для нагрева при закалке.

** Значения ![]() установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия:

1) толщина диффузионного слоя у переходной поверхности зубьев ![]() , не более 1,2 мм (применять нитроцементацию для зубчатых колес с модулем более 8 мм без специальных испытаний не рекомендуется). Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины;

, не более 1,2 мм (применять нитроцементацию для зубчатых колес с модулем более 8 мм без специальных испытаний не рекомендуется). Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины;

2) твердость сердцевины зубьев, измеренная у их основания, должна быть 30...45 HRC![]() ;

;

3) зерно исходного аустенита в диффузионном слое не грубее балла 6 по ГОСТ 5639.

Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения ![]() уменьшить на 25%. Наличие темной составляющей в структуре диффузионного слоя не допускается. Значения

уменьшить на 25%. Наличие темной составляющей в структуре диффузионного слоя не допускается. Значения ![]() справедливы для плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок.

справедливы для плавного изменения напряжений на переходной поверхности и не касаются спектра нагружения, для которого характерно наличие ударных нагрузок.

*** Данные установлены для случаев, когда гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности. Если эти условия не гарантированы, то значение ![]() уменьшают на 25%.

уменьшают на 25%.

![]() Данные в знаменателе в скобках принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Данные в знаменателе в скобках принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Максимальные значения ![]() следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения.

![]() Для передач особо высокой ответственности допускается устанавливать значения

Для передач особо высокой ответственности допускается устанавливать значения ![]() в индивидуальном порядке.

в индивидуальном порядке.

Таблица 16

Определение параметров ![]() ,

, ![]() ,

, ![]() ,

, ![]() для зубчатых колес из отожженной, нормализованной

для зубчатых колес из отожженной, нормализованной

и улучшенной стали, зубчатых колес, закаленных при объемном нагреве, и азотированных зубчатых колес

|

Сталь |

Способ термической или химико- |

Твердость зубьев |

|

|

|

| |

|

|

|

на поверх- |

в сердцевине у основания |

|

|

|

|

|

1. Углеродистая и легированная, содержащая углерод более 0,15% (например, марок 40, 45 по ГОСТ 1050, марок 40Х, 40ХН, 40ХФА, 40ХН2МА, 18Х2Н4ВА по ГОСТ 4543) |

Нормализация, улучшение |

180...350 НВ |

1,75Н |

1,1 |

1,1-1,3 |

1,7 | |

|

2. Легированная, содержащая углерод 0,4- 0,55% (например, марок 40Х, 40ХН, 40ХФА, 40ХН2М по ГОСТ 4543) |

Объемная закалка с применением средств против обезуглерожи- |

45...55 HRC |

580 |

0,9 |

1,05-1,15 |

1,7 | |

|

3. Легированная, содержащая никеля более 1% (например, марок 40ХН, 50ХН, 40ХН2МА по ГОСТ 4543) |

Объемная закалка при возможном обезуглерожи- |

45...55 HRC |

500 |

1,0 |

1,1-1,3 |

1,7 | |

|

4. Прочая легированная (например, марок 40Х, 40ХФА по ГОСТ 4543) |

Объемная закалка при возможном обезуглерожи- |

45...55 HRC |

460 |

1,0 |

1,1-1,3 |

1,7 | |

|

5. Содержащая алюминий |

Азотирование |

700…950 HV |

24…40 HRC |

290+ |

- |

1,0 |

1,7 |

|

6. Прочая легированная |

|

550…750 HV |

24…40 HRC |

|

|

|

|

________________

* Значения ![]() установлены для азотированных зубчатых колес, для которых выполнены следующие условия:

установлены для азотированных зубчатых колес, для которых выполнены следующие условия:

1) толщина диффузионного слоя для зубчатых колес из сталей с алюминием равна ![]() , для зубчатых колес из прочих легированных сталей равна

, для зубчатых колес из прочих легированных сталей равна ![]() ;

;

2) в структуре диффузионного слоя отсутствует замкнутая нитридная сетка или ![]() -фаза.

-фаза.

Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения ![]() уменьшить на 20%.

уменьшить на 20%.

** Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов, микротрещин или острой шлифовочной ступеньки.

*** Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Максимальные значения ![]() следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения.

![]() Для передач особо высокой ответственности допускается устанавливать значения

Для передач особо высокой ответственности допускается устанавливать значения ![]() в индивидуальном порядке.

в индивидуальном порядке.

Таблица 17

Определение параметров ![]() ,

, ![]() ,

, ![]() ,

, ![]() для зубчатых колес, закаленных при нагреве ТВЧ

для зубчатых колес, закаленных при нагреве ТВЧ

|

Сталь |

Форма закаленного слоя |

Твердость зубьев |

|

|

|

| |

|

|

|

на переходной поверхности |

в сердцевине |

|

|

|

|

|

1. Пониженной прокаливаемости, содержащая углерод 0,5-0,6% (например, марки У6 по ГОСТ 1435, марки 55ПП) |

Закаленный слой повторяет очертания впадины |

58...62 HRC |

28...35 HRC |

870** |

0,75 |

1,0 |

1,7 |

|

2. Специальная легированная, содержащая углерод 0,6% (например, марок 60ХВ 60Х, 60ХН) |

|

54...60 HRC |

25...35 HRC |

730*** |

0,8 |

1,0 |

1,7 |

|

3. Легированная, содержащая углерод 0,35-0,5% и никель 1% и более (например, марок 40ХН, 40ХН2МА по ГОСТ 4543) |

|

48...58 HRC |

25...35 HRC |

680 |

1,0 |

1,05-1,1 |

1,7 |

|

4. Прочая легированная, содержащая углерод 0,35-0,45% (например, марок 40Х 35ХМ по ГОСТ 4543) |

|

48...58 HRC |

25...35 HRC |

580 |

1,0 |

1,05-1,1 |

1,7 |

|

5. Легированная, содержащая углерод 0,35-0,45% и никель 1% и более (например, марок 40ХН, 40ХН2МА по ГОСТ 4543) |

Закаленный слой распространяется на все сечение зуба и часть тела зубчатого колеса под основанием зуба и впадины |

48...55 HRC |

580 |

1,0 |

1,15-1,35 |

1,7 | |

|

6. Прочая легированная, содержащая углерод 0,35-0,45% (например, марок 40Х, 35ХМ по ГОСТ 4543) |

|

|

480 |

|

|

| |

|

7. Углеродистая и легированная |

Закаленный слой обрывается на переходной поверхности или вблизи нее |

Незакаленной части зуба 200...300 НВ |

390 |

|

1,2-1,4 |

1,7 | |

________________

* Значения ![]() установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия:

1) толщина закаленного слоя (до структуры сердцевины) у переходной поверхности ![]() ;

;

2) в структуре закаленного слоя отсутствует феррит.

Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения ![]() уменьшать на 30%.

уменьшать на 30%.

** Форма закаленного слоя, повторяющего очертания впадины между зубьями, достигается на зубчатых колесах с модулем 6 мм и более при глубинном индукционном электронагреве и охлаждении в быстродвижущемся потоке воды с самоотпуском.

*** Форма закаленного слоя, повторяющего очертания впадины между зубьями, может быть получена при индукционном электронагреве токами двух частот.

![]() Значения

Значения ![]() установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия:

1) толщина закаленного слоя (до структуры сердцевины) под основанием впадины между зубьями ![]() ;

;

2) в структуре закаленного слоя отсутствует феррит.

Если хотя бы одно условие не выполняется, следует приведенные в таблице значения ![]() уменьшать на 25%.

уменьшать на 25%.

![]() Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности.

Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности.

![]() Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Максимальные значения ![]() принимают при оптимальных режимах деформационного упрочнения.

принимают при оптимальных режимах деформационного упрочнения.

![]() Для передач особо высокой ответственности допускается устанавливать значения

Для передач особо высокой ответственности допускается устанавливать значения ![]() в индивидуальном порядке.

в индивидуальном порядке.

4.2. Расчет на прочность при изгибе максимальной нагрузкой

4.2.1. Прочность зубьев, необходимая для предотвращения остаточных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое, определяют сопоставлением расчетного (максимального местного) и допускаемого напряжений изгиба в опасном сечении при действии максимальной нагрузки:

![]() .

.

4.2.2. Расчетное местное напряжение (![]() ), МПа, определяют по формуле

), МПа, определяют по формуле

![]() . (43)

. (43)

Для упрощенных расчетов в формуле (43) значения ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() берут из расчета на выносливость при изгибе (табл.13), поэтому можно пользоваться зависимостью

берут из расчета на выносливость при изгибе (табл.13), поэтому можно пользоваться зависимостью

![]() .

.

4.2.3. За исходную расчетную нагрузку (![]() ), Н, или

), Н, или ![]() , Н·м, принимают максимальную из действующих за расчетный срок службы нагрузок ударного или плавного характера - с числом повторных воздействий

, Н·м, принимают максимальную из действующих за расчетный срок службы нагрузок ударного или плавного характера - с числом повторных воздействий ![]() 10

10![]() . Значения

. Значения ![]() определяют экспериментально динамическим расчетом или по отраслевым рекомендациям.

определяют экспериментально динамическим расчетом или по отраслевым рекомендациям.

________________

* Брак оригинала. - Примечание изготовителя базы данных.

Если в циклограмме нагружения при расчете ![]() представлены все внешние нагрузки, то принимают

представлены все внешние нагрузки, то принимают ![]() =1.

=1.

4.2.4. Допускаемое напряжение (![]() ), МПа, определяют раздельно для зубчатых колес пары по формуле

), МПа, определяют раздельно для зубчатых колес пары по формуле

![]() , (44)

, (44)

где коэффициент ![]() определяют по табл.13 п.14 (для варианта и условий, отраженных в табл.18 и 19

определяют по табл.13 п.14 (для варианта и условий, отраженных в табл.18 и 19 ![]() =1 и отношение

=1 и отношение ![]() =1), а остальные параметры, входящие в формулу (44), определяют по табл.19.

=1), а остальные параметры, входящие в формулу (44), определяют по табл.19.

Таблица 18

|

Наименование параметров |

Обозна- |

Метод определения |

|

1. Предельное напряжение зубьев при изгибе максимальной нагрузкой, МПа |

|

|

|

1.1. Базовое значение предельного напряжения зубьев при изгибе максимальной нагрузкой, МПа |

|

По табл.19 в зависимости от марки стали и способа термической и химико-термической обработки. |

|

1.2. Коэффициент, учитывающий влияние шлифования переходной поверхности зуба |

|

Для зубчатых колес с переходной поверхностью зубьев, подвергнутой шлифованию после термообработки: |

|

|

|

цементации с закалкой: |

|

|

|

нитроцементации с закалкой: |

|

1.3. Коэффициент, учитывающий влияние деформационного упрочнения |

|

Для зубчатых колес с деформационным упрочнением переходной поверхности зубьев: |

|

1.4. Предельное значение коэффициента долговечности |

|

Устанавливается по табл.13 п.11 для |

|

1.5. Коэффициент, учитывающий различие между предельными напряжениями, определенными при ударном однократном нагружении и при числе ударных нагружений |

|

Значения |

|

2. Коэффициент запаса прочности |

|

где |

Таблица 19

Базовое значение предельного напряжения зубьев при изгибе максимальной нагрузкой

|

Вид термической или химико-термической обработки зубьев |

Сталь |

Твердость зубьев |

| ||

|

|

|

на поверхности |

в сердцевине у основания |

| |

|

Цементация |

Закалка с повторного нагрева |

Легированная с содержанием никеля |

56...62 HRC |

30...43 HRC |

2800 |

|

|

С непосредственного нагрева |

Прочая легированная |

54...60 HRC |

30...43 HRC |

2000 |

|

Нитроцементация (с автоматическим регулированием процесса) |

Закалка с непосредственного нагрева |

Легированная с молибденом |

56...60 HRC |

32...45 HRC |

2500 |

|

Нитроцементация |

|

Прочая легированная |

56...60 HRC |

27...45 HRC |

2200 |

|

Азотирование |

Легированная (без алюминия) |

550...850 HV |

24...30 HRC |

1800 | |

|

Закалка при нагреве ТВЧ |

Сквозная до переходной поверхности |

Легированная и углеродистая |

48...52 HRC |

| |

|

|

Сквозная с охватом дна впадины |

Легированная с содержанием никеля |

48...52 HRC |

2500 | |

|

|

Сквозная |

Прочая легированная |

|

2250 | |

|

Закалка при нагреве ТВЧ |

По контуру |

Легированная с содержанием никеля более 1% |

48...54 HRC |

24...30 HRC |

2200 |

|

|

Прочая легированная |

|

|

1800 | |

|

Объемная закалка |

Легированная с содержанием никеля более 1% |

48...52 HRC |

2500 | ||

|

|

Прочая легированная |

|

2250 | ||

|

Нормализация, улучшение |

Легированная и углеродистая |

200...350 НВ |

6,5 Н | ||

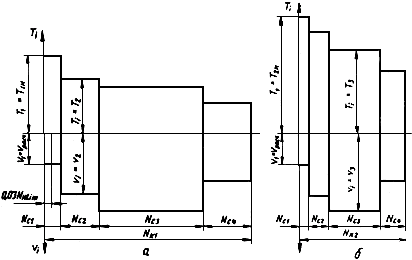

5. Проектировочный расчет

5.1. Расчет на контактную выносливость

5.1.1. Проектировочный расчет служит только для предварительного определения размеров и не может заменить проведения расчета на контактную выносливость по п.3.

Исходными данными для проектировочного расчета являются:

циклограмма нагружения;

параметр ![]() или

или ![]() ;

;

передаточное число ![]() ;

;

вид передачи - прямозубая или косозубая;

способ термической или химико-термической обработки и твердость рабочих поверхностей зубьев.

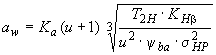

5.1.2. Ориентировочное значение диаметра начальной окружности шестерни (![]() ), мм, определяют по формуле

), мм, определяют по формуле

,

,

где ![]() - вспомогательный коэффициент.

- вспомогательный коэффициент.

Для прямозубых передач ![]() =770, для косозубых и шевронных передач

=770, для косозубых и шевронных передач ![]() =675.

=675.

Ориентировочное значение межосевого расстояния (![]() ), мм, определяют по формуле

), мм, определяют по формуле

,

,

где ![]() - вспомогательный коэффициент.

- вспомогательный коэффициент.

Для прямозубых передач ![]() =495, для косозубых и шевронных передач

=495, для косозубых и шевронных передач ![]() =430.

=430.

5.1.3. При переменных режимах нагружения исходную расчетную нагрузку (![]() ), Н·м, определяют в соответствии с приложением 3.

), Н·м, определяют в соответствии с приложением 3.

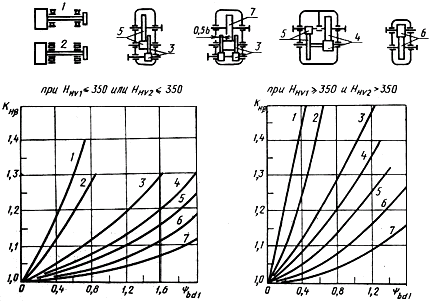

5.1.4. Коэффициент ![]() , учитывающий неравномерность распределения нагрузки по ширине венца, принимают в зависимости от параметра

, учитывающий неравномерность распределения нагрузки по ширине венца, принимают в зависимости от параметра ![]() по графику на черт.13а.

по графику на черт.13а.

Примечание. Коэффициенты ![]() и

и ![]() связаны зависимостью

связаны зависимостью

![]() .

.

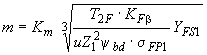

График для ориентировочного определения коэффициента ![]()

Черт.13а

5.1.5. В качестве допускаемого контактного напряжения ![]() для прямозубой передачи принимают допускаемое контактное напряжение того зубчатого колеса (шестерни или колеса), для которого оно меньше.

для прямозубой передачи принимают допускаемое контактное напряжение того зубчатого колеса (шестерни или колеса), для которого оно меньше.

Допускаемое контактное напряжение рассчитывают в соответствии с указаниями п.3.1.2, при этом следует принимать

![]() .

.

5.1.6. В качестве допускаемого контактного напряжения ![]() для косозубой и шевронной передачи принимают условное допускаемое контактное напряжение, определяемое по формуле

для косозубой и шевронной передачи принимают условное допускаемое контактное напряжение, определяемое по формуле

![]() .

.

При этом должно выполняться условие

![]() ,

,

где ![]() - меньшее из значений

- меньшее из значений ![]() и

и ![]() .

.

В противном случае принимают ![]() .

.

5.2. Расчет на выносливость зубьев при изгибе

5.2.1. Проектировочный расчет служит только для предварительного определения размеров и не может заменить проведение расчета на выносливость зубьев при изгибе по разд.4.

Исходными данными для проектировочного расчета являются:

циклограмма нагружения;

параметр ![]() или межосевое расстояние

или межосевое расстояние ![]() ;

;

число зубьев шестерни ![]() ;

;

угол наклона зуба ![]() или

или ![]() ;

;

коэффициент осевого перекрытия ![]() или

или ![]() ;

;

способ термической или химико-термической обработки и твердость рабочих поверхностей зубьев.

5.2.2. Расчет производится для шестерни.

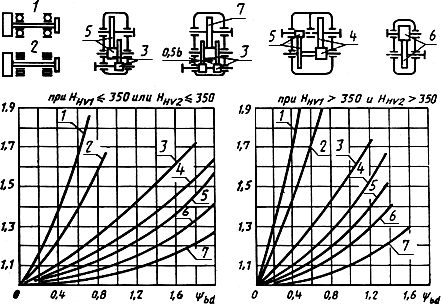

5.2.3. Ориентировочное значение модуля (![]() ), мм, при заданном параметре

), мм, при заданном параметре ![]() вычисляют по формуле

вычисляют по формуле

,

,

где ![]() - вспомогательный коэффициент.

- вспомогательный коэффициент.

Для прямозубых передач ![]() =14; для косозубых (

=14; для косозубых (![]() ) и шевронных передач

) и шевронных передач ![]() =11,2; для косозубых (

=11,2; для косозубых (![]() ) передач

) передач ![]() =12,5.

=12,5.

Ориентировочное значение модуля (![]() ), мм, при заданном межосевом расстоянии

), мм, при заданном межосевом расстоянии ![]() вычисляют по формуле

вычисляют по формуле

![]() ,

,

где ![]() - вспомогательный коэффициент.

- вспомогательный коэффициент.

Для прямозубых передач ![]() =1400; для косозубых передач (

=1400; для косозубых передач (![]() )

) ![]() =1100; для косозубых (

=1100; для косозубых (![]() ) и шевронных передач

) и шевронных передач ![]() =850.

=850.

5.2.4. Исходную расчетную нагрузку (![]() ), Н·м, при переменных нагрузках определяют в соответствии с указаниями приложения 3.

), Н·м, при переменных нагрузках определяют в соответствии с указаниями приложения 3.

5.2.5. Коэффициент ![]() , учитывающий неравномерность распределения нагрузки по ширине венца, принимают в зависимости от параметра

, учитывающий неравномерность распределения нагрузки по ширине венца, принимают в зависимости от параметра ![]() по графику (черт.13б).

по графику (черт.13б).

График для ориентировочного определения коэффициента ![]()

Черт.13б

5.2.6. Допускаемое изгибное напряжение (![]() ), МПа, определяют по формуле

), МПа, определяют по формуле

![]() ,

,

где ![]() - базовый предел выносливости зубьев, определяемый в зависимости от способа термической или химико-термической обработки по табл.14-17.

- базовый предел выносливости зубьев, определяемый в зависимости от способа термической или химико-термической обработки по табл.14-17.

Коэффициент долговечности ![]() определяют в соответствии с указаниями табл.13, п.1.5.

определяют в соответствии с указаниями табл.13, п.1.5.

Примечание. Для реверсивных зубчатых передач ![]() уменьшить на 25%.

уменьшить на 25%.

5.2.7. Коэффициент, учитывающий форму зуба ![]() , определяют по графику (черт.10).

, определяют по графику (черт.10).

ПРИЛОЖЕНИЕ 2

Справочное

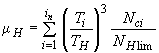

РАСЧЕТ ГЕОМЕТРИЧЕСКИХ И КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ,