- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 6433.4-71

Группа Е39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Материалы электроизоляционные твердые

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТАНГЕНСА УГЛАДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ

И ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ ПРИ ЧАСТОТЕ 50 Гц

Solid electrical insulating materials. Methods for evaluation of dielectric power

factor and permittivity at power (50 Hz) frequency

ОКСТУ 3491

Дата введения 1972-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

РАЗРАБОТЧИКИ:

И.А.Соловьева, В.П.Вайсфельд

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24.05.71 N 1003

3. ВЗАМЕН ГОСТ 6433-65 в части определения тангенса угла диэлектрических потерь и диэлектрической проницаемости

4. Стандарт соответствует СТ СЭВ 3164-81 в части методов измерения тангенса угла диэлектрических потерь и диэлектрической проницаемости при промышленной частоте 50 Гц

5. В стандарт введен стандарт МЭК 250 (1969)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.13 | |

|

1.7 |

7. Снято ограничение срока действия Постановлением Госстандарта от 10.09.92 N 1157

8. Переиздание (март 1994 г.) с Изменениями N 1, 2, утвержденными в феврале 1982 г., мае 1987 г. (ИУС 6-82, 9-87)

Настоящий стандарт распространяется на твердые электроизоляционные материалы и устанавливает для этих материалов методы определения:

а) тангенса угла диэлектрических потерь (![]() ) при частоте 50 Гц;

) при частоте 50 Гц;

б) диэлектрической проницаемости (![]() ) при частоте 50 Гц.

) при частоте 50 Гц.

Методы, приведенные в настоящем стандарте, применимы в диапазоне температур от минус 60 до плюс 250 °С.

Стандарт не распространяется на пенопоропласты, конденсаторную бумагу и на электроизоляционные материалы толщиной 0,03 мм и менее.

(Измененная редакция, Изм. N 1, 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Образцы для испытаний не должны иметь видимых невооруженным глазом короблений, препятствующих плотному прилеганию электродов, а также трещин, сколов, вмятин, заусенцев, загрязнений. Поверхности образцов, подвергавшиеся механической обработке, должны быть гладкими, без выбоин и царапин; плоскости образцов должны быть параллельными.

1.2. Обработка образцов не должна изменять свойств материала. Способ обработки должен указываться в стандартах или технических условиях на материал.

1.3. Форма, размеры, количество образцов для испытания должны указываться в стандартах или технических условиях на материал исходя из числа рекомендуемых табл.1 и п.1.5

Таблица 1

|

Форма образцов |

Размер образца (диаметр круга, сторона квадрата, длина трубы), мм |

Количество образцов |

|

Плоская (круг, квадрат) |

От 25 до 150 |

Не менее 3 |

|

Трубчатая |

От 100 до 300 |

|

1.4. Образцы должны выбираться такой толщины, чтобы емкость конденсатора с образцом была достаточной для определения ее с точностью, указанной в п.3.2.2.

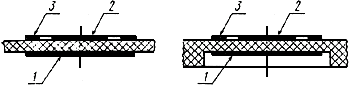

1.5. В случае, когда толщина плоских трубчатых и цилиндрических образцов не позволяет определить тангенс угла диэлектрических потерь и диэлектрическую проницаемость на образцах, указанных в табл.1, испытания следует проводить на образцах, форма которых приведена на черт.1.

Плоский образец

Трубчатый или цилиндрический образец

![]() - диаметр электрода;

- диаметр электрода; ![]() - ширина электрода

- ширина электрода

Черт.1

Примечание. Образцы до толщины 3 мм включительно растачивают в месте расположения электродов до подготовки образцов к испытанию.

В случае необходимости образцы заливочных составов могут быть изготовлены в металлических формах (тарелочках). Рекомендуемые размеры формы:

внутренний диаметр - не менее 100 мм;

внешний диаметр - не менее 110 мм;

высота бортика - не менее 4 мм.

Вид и марка металла для изготовления форм, а также размеры форм должны оговариваться в стандартах или технических условиях на материал.

1.6. Толщину испытываемых образцов определяют как среднее арифметическое измерение в пяти точках в предполагаемой области расположения измерительного электрода. Погрешность измерения не должна превышать ±(1%+0,002 мм).

Разброс по толщине образца не должен превышать 2% при толщинах больше или равных 0,5 мм и 5% при толщинах меньше 0,5 мм.

Толщина лаковой пленки, нанесенной на металлическую пластину, должна определяться посредством измерения общей толщины за вычетом из полученного результата толщины металла. Если металлическая пластина покрыта лаковой пленкой с двух сторон, то полученный результат делят пополам. Метод измерения толщины должен указываться в стандартах или технических условиях на материал.

1.7. Условия нормализации и кондиционирования образцов, а также условия проведения испытания должны указываться в стандартах или технических условиях на материал из числа указанных в ГОСТ 6433.1-71. Если в соответствующих стандартах на материалы не приводятся условия нормализации и кондиционирования, осуществляется только нормализация в соответствии с ГОСТ 6433.1-71.

(Измененная редакция, Изм. N 1).

1.8. Измерение до, во время и после воздействия среды должно производиться на одних и тех же образцах с помощью однотипных электродов.

2. ЭЛЕКТРОДЫ

2.1. Электроды должны обладать высокой проводимостью и обеспечивать хороший электрический контакт по всей поверхности соприкосновения с образцом и не должны оказывать влияния на его свойства. Материал электродов и способ создания контакта с образцом должны соответствовать указанным в табл.2.

Таблица 2

|

Материал |

Способ создания контакта с образцом |

Вид испытываемых материалов |

Рекомендуемый предел температур применения электродов |

Примечание |

|

Электроды из отожженной алюминиевой, оловянной, свинцовой фольги толщиной от 0,005 до 0,02 мм |

а) Притирание с помощью тонкого слоя вазелина, трансформаторного, конденсаторного или вазелинового масла, кремнийорганической жидкости и смазки или другого аналогичного материала |

Все твердые материалы, на которые не оказывают влияния масла и жидкости, указанные в графе 2 |

От минус 40 до плюс 180 °С в случае применения трансформатор- ного и конденсаторного масла; от минус 60 до плюс 250 °С в случае применения кремнийорганических жидкостей и смазок |

- |

|

|

б) Припрессовка с нагревом по технической документации, утвержденной в установленном порядке |

Пленки и пластмассы |

От минус 60 до плюс 250 °С |

- |

|

|

в) Нажатие давлением через резину твердостью не более 4-5 кгс/см |

Плоские листовые материалы |

Допустимая температура применения зависит от нагревостойкости и морозостойкости резины |

При температуре 50 °С и выше необходимо использовать кремнийорганическую резину |

|

Электроды из токопроводящей резины |

Нажатие давлением. Величина давления должна быть указана в стандартах или технических условиях на материал. Если давление не указано, оно должно быть 100 гс/см |

Плоские листовые материалы |

Допустимая температура применения зависит от нагревостойкости и морозостойкости резины с учетом изменения ее сопротивления в пределах применяемых температур |

- |

|

Электроды из серебра, золота, меди, алюминия |

Нанесение распылением металла в вакууме |

Материалы, которые при данном способе нанесения электродов не изменяют своих свойств |

От минус 60 до плюс 250 °С |

- |

|

Электроды из меди, алюминия, серебра, цинка |

Нанесение шоопированием металла |

То же |

То же |

- |

|

Электроды из суспензии коллоидного графита в дистиллированной воде |

Нанесение кистью с последующей сушкой на воздухе |

Непористые материалы |

" |

- |

|

Электроды из токопроводящих серебряных покрытий, изготовленных из различных видов серебряных паст |

а) Нанесение кистью |

Материалы, которые при данном способе нанесения электродов не изменяют своих свойств |

" |

- |

|

|

б) Нанесение кистью с последующим выжиганием |

Материалы, выдерживающие температуру отжига, например, керамика, стекло, слюда |

От минус 60 до плюс 250 °С |

- |

|

Ртутные электроды |

Заливка |

Все твердые материалы |

От минус 60 до плюс 35 °С |

Данные электроды из-за токсичности могут применяться только в исключительных случаях, когда не могут быть применены никакие другие электроды. |

|

Металлические нажимные электроды из нержавеющей стали, цветных (например, медь, латунь) или благородных (например, серебро, золото) металлов |

Нажатие давлением. Величина давления должна быть указана в стандартах или технических условиях на материал. Если давление не указано, оно должно быть 100 гс/см |

Эластичные (резиноподобные) материалы |

От минус 60 до плюс 250 °С |

- |

Примечание. Для обеспечения контакта с электродами из фольги, серебряной пасты, распыленного металла, суспензированного графита рекомендуется применять металлические прижимные электроды из стали, латуни, меди. Давление прижимных электродов на образец должно быть указано в стандартах или технических условиях на материал, если указания отсутствуют, давление электрода на образец должно быть 100 гс/см![]() . В случае применения серебряной пасты или распыленного металла допускается непосредственное припаивание проводов к электродам.

. В случае применения серебряной пасты или распыленного металла допускается непосредственное припаивание проводов к электродам.

2.2. При определении тангенса угла диэлектрических потерь к диэлектрической проницаемости применяется трехэлектродная система, при которой для измерения применяются измерительный, высоковольтный и охранный электроды (охранное кольцо). При измерении применяются электроды следующих размеров:

а) для плоских образцов - согласно табл.3.

Таблица 3

|

Диаметр измерительного электрода |

10±0,2 |

25±0,2 |

50±0,2 |

75±0,2 |

100±0,2 |

|

Диаметр соответствующего высоковольтного электрода, не менее |

20 |

40 |

75 |

100 |

125 |

|

Ширина охранного электрода, не менее |

2 |

5 |

10 |

10 |

10 |

Примечания:

1. Ширина охранного электрода должна быть не менее двойной толщины образца.

2. Для образцов толщиной менее 0,5 мм допускается измерение производить без охранного электрода в том случае, если поверхностной утечкой можно пренебречь, но при этом необходимо учитывать краевую емкость.

Величина зазора между измерительным и охранным электродами должна быть (2±0,2) мм. Допускается применение прямоугольных электродов. При применении прямоугольных электродов площадь измерительного электрода должна быть примерно равна площади круглых электродов, приведенных в табл.3.

б) для трубчатого и цилиндрического образцов ширина высоковольтного электрода должна быть от 75 до 300 мм, ширина измерительного электрода - от 50 до 250 мм, ширина охранного электрода - не менее 10 мм.

Величина зазора между измерительным и охранным электродами должна быть (2±0,2) мм. Для испытания трубчатых и цилиндрических образцов при взаимных поставках странам - членам СЭВ площадь измерительного электрода должна быть приблизительно равна площади круглого электрода из числа приведенных в табл.3.

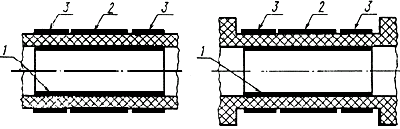

2.3. Расположение электродов при измерении тангенса угла диэлектрических потерь и диэлектрической проницаемости на нерасточенных образцах указано на черт.2а и 3а; на расточенных образцах - на черт.2б и 3б.

Расположение электродов на плоском образце

1 - высоковольтный электрод; 2 - измерительный электрод; 3 - охранный электрод

Черт.2

Расположение электродов на цилиндрическом образце

1 - высоковольтный электрод; 2 - измерительный электрод; 3 - охранный электрод

Черт.3

При измерении ![]() и

и ![]() лаковых пленок, нанесенных на металлические подложки, и компаундов, залитых в металлические формы (тарелочки), эти подложки и тарелочки играют роль высоковольтного электрода.

лаковых пленок, нанесенных на металлические подложки, и компаундов, залитых в металлические формы (тарелочки), эти подложки и тарелочки играют роль высоковольтного электрода.

2.4. Материал и размеры электродов (из приведенных в настоящем стандарте) должны быть указаны в стандартах или технических условиях на материал.

2.5. Фольга для электродов не должна иметь повреждений или складок и должна быть чистой. Перед притиранием к поверхности образца электроды, вырезанные из фольги, должны быть смазаны тонким слоем вазелина, кремнийорганической жидкостью или другими аналогичными составами, указанными в табл.2.

2.6. Фольга и резина, образующие высоковольтный, измерительный и охранный электроды, должны быть собраны, как указано, например, на черт.4; размеры электродов должны соответствовать указанным в табл.3.

Измерительный или высоковольтный электрод

1 - резиновый диск; 2 - металлический держатель электрода;

3 - диск из фольги; 4 - металлическое кольцо; ![]() - диаметр электрода

- диаметр электрода

Охранный электрод

1 - металлическое кольцо; 2 - фольга; 3 - резиновое кольцо; 4 - металлический цилиндр; ![]() - ширина электрода;

- ширина электрода; ![]() - внутренний диаметр охранного электрода

- внутренний диаметр охранного электрода![]() , где

, где ![]() - зазор между измерительным и охранным электродами

- зазор между измерительным и охранным электродами

Черт.4

2.7. Металл (серебро, золото, платина, медь, алюминий) должен наноситься на образец под вакуумом в соответствии с размерами электродов так, чтобы зазор на образце между измерительным и охранным электродами был свободен от металла.

2.8. Графитовая суспензия в качестве электродов применяется следующим образом. Суспензию, в соответствии с размерами электродов, наносят на обе стороны образца и выдерживают при температуре не менее 20 °С до затвердевания. Если нанесенный слой графита недостаточно тверд, образцы с нанесенными электродами просушивают в течение 2 ч при температуре 50-70 °С. Подготовку образцов к испытанию (п.1.7) производят после нанесения электродов.

2.9. Серебряная паста в качестве электрода наносится на образец в соответствии с размерами электродов.

2.10. Проводящая резина, применяемая в качестве электродов, должна иметь сопротивление не более 100 Ом при измерении его нажимными металлическими электродами.

2.11. Электродный слой (пп.2.7-2.9) должен быть плотным и равномерным, без просветов, видимых через лупу с увеличением до 5![]() .

.

Сопротивление электродного слоя должно быть не более 100 Ом. Проверку сопротивления электродного слоя производят по всей поверхности электрода, при этом расстояние между двумя точками измерения должно быть равно 1 см.

Сопротивление можно измерять любыми приборами класса точности не более 2,5. В качестве электродов при измерении сопротивления электродного слоя можно применять металлические цилиндрические щупы диаметром 1,5-2 мм со сферическим концом.

2.12. Ртуть в качестве электрода применяют следующим образом. Ртуть наливают в сосуд, кладут на ее поверхность образец и на поверхности образца концентрически располагают три металлических кольца, как указано на черт.5, так, чтобы при заливке ртутью получить соответствующий указанному в п.2.2 охранный электрод, а при заливке ртутью внутреннего кольца - соответствующий измерительный электрод.

1 - образец; 2 - охранный электрод (ртуть); 3 - измерительный электрод (ртуть); 4 - контакты;

5 - высоковольтный электрод (ртуть)

У всех цилиндров угол скоса 20°

Черт.5

2.13. Рабочие поверхности стальных, медных и латунных электродов должны быть ровными и иметь чистоту обработки не более ![]() 0,20 мкм по ГОСТ 2789-73, допускаются гальванические покрытия рабочих поверхностей, например, никелем.

0,20 мкм по ГОСТ 2789-73, допускаются гальванические покрытия рабочих поверхностей, например, никелем.

2.14. Вывод от измерительного электрода и место соединения с испытательной установкой (прибором) должны быть экранированы, т.е. помещены в заземленную металлическую оболочку.

3. ИЗМЕРЕНИЕ

3.1. Сущность измерения

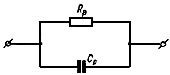

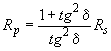

3.1.1. Конденсатор ![]() , образованный с помощью испытываемого изоляционного материала, можно заменить конденсатором без потерь с омическим сопротивлением, соединенными последовательно

, образованный с помощью испытываемого изоляционного материала, можно заменить конденсатором без потерь с омическим сопротивлением, соединенными последовательно ![]() ,

, ![]() (черт.6) или параллельной

(черт.6) или параллельной ![]() ,

, ![]() (черт.7).

(черт.7).

![]()

Черт.7

Сущностью измерения является определение величии ![]() ,

, ![]() ,

, ![]() и

и ![]() и измерение или вычисление емкости

и измерение или вычисление емкости ![]() . Тангенс угла диэлектрических потерь для соответствующих схем замещения вычисляют по формуле

. Тангенс угла диэлектрических потерь для соответствующих схем замещения вычисляют по формуле

![]() ,

,

где ![]() - угловая частота.

- угловая частота.

Между компонентами последовательной и параллельной схем замещения имеют место следующие соотношения:

![]() ;

;  .

.

(Измененная редакция, Изм. N 2).

3.1.2. Диэлектрическую проницаемость изоляционного материала ![]() вычисляют из измеренных величин по формуле:

вычисляют из измеренных величин по формуле:

![]() .

.

В соответствии с примененной схемой измерения получаемые значения емкости испытываемого изоляционного материала будут соответствовать последовательной или параллельной схемам замещения.

3.2. Требования к измерительной установке

3.2.1. Тангенс угла диэлектрических потерь и диэлектрическую проницаемость определяют с помощью таких установок, которые позволяют осуществлять измерение любыми методами при условии, что величины погрешности при измерении не будут превышать указанных в п.3.2.2.

3.2.2. Погрешность измерения тангенса угла диэлектрических потерь, гарантируемая прибором, должна быть не более ±(0,05![]() +0,0002), а при определении емкости ± (0,01С+1·10

+0,0002), а при определении емкости ± (0,01С+1·10![]() )

)![]() .

.

3.2.3. При измерении на образце должна обеспечиваться синусоидальная форма кривой напряжения частоты 50 Гц с тем, чтобы коэффициент амплитуды испытательного напряжения был в пределах ![]() или 1,34-1,48. Колебания амплитуды напряжения не должны превышать ±3%.

или 1,34-1,48. Колебания амплитуды напряжения не должны превышать ±3%.

3.2.4. Измерительное напряжение должно быть указано в стандартах или технических условиях на материал, причем оно должно быть ниже напряжения ионизации. Если в стандарте или технических условиях напряжение не оговорено, оно должно быть таким, чтобы напряженность электрического поля была не более 1 МВ·м![]() .

.

3.2.2-3.2.4 (Измененная редакция, Изм. N 1).

3.3. Расчет результатов измерения

3.3.1. Тангенс угла диэлектрических потерь определяют по показаниям прибора или вычисляют для каждого образца с точностью (количество значащих цифр), которая указана в стандартах или технических условиях на материал.

Погрешность считанного или вычисленного значения тангенса угла диэлектрических потерь не должна превышать ±10%.

3.3.2. Диэлектрическую проницаемость вычисляют из измеренных величии для каждого образца с точностью (количество значащих цифр), которая указана в стандартах или технических условиях на материал, по формулам, указанным в п.3.1.2.

Погрешность вычисленного значения диэлектрической проницаемости не должна превышать ±5%.

Межэлектродную емкость ![]() вычисляют по следующим формулам:

вычисляют по следующим формулам:

а) для плоского образца (круглые электроды)

![]() ;

;

б) для трубчатого образца (цилиндрические электроды)

,

,

где ![]() - диаметр измерительного электрода в см;

- диаметр измерительного электрода в см;

![]() - зазор между измерительным и охранным электродами в см;

- зазор между измерительным и охранным электродами в см;

![]() - толщина образца в см;

- толщина образца в см;

![]() - ширина измерительного электрода в см;

- ширина измерительного электрода в см;

![]() - внутренний диаметр трубчатого образца в см;

- внутренний диаметр трубчатого образца в см;

![]() - наружный диаметр трубчатого образца в см;

- наружный диаметр трубчатого образца в см;

![]() - поправочный коэффициент.

- поправочный коэффициент.

![]() , если

, если ![]() ;

;

![]() , если

, если ![]() ;

;

где ![]() - толщина электрода в см.

- толщина электрода в см.

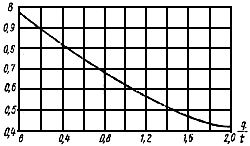

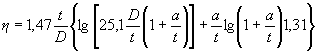

Значения поправочного коэффициента приведены на графике черт.8.

Черт.8

Краевую емкость ![]() вычисляют по формуле:

вычисляют по формуле:

![]() ,

,

где ![]() - площадь электродов в см

- площадь электродов в см![]() ;

;

![]() - толщина образца в см;

- толщина образца в см;

![]() - поправочный коэффициент.

- поправочный коэффициент.

,

,

где ![]() - диаметр электрода в см;

- диаметр электрода в см;

![]() - толщина образца в см;

- толщина образца в см;

![]() - толщина электрода в см.

- толщина электрода в см.

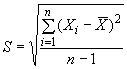

3.3.3. При помощи значений, полученных измерением, вычисляют среднее арифметическое значение, стандартное отклонение и коэффициент вариации:

;

; ;

;![]() ,

,

где ![]() - значение отдельных определений;

- значение отдельных определений;

![]() - среднее арифметическое значение;

- среднее арифметическое значение;

![]() - стандартное отклонение;

- стандартное отклонение;

![]() - коэффициент вариации;

- коэффициент вариации;

![]() - количество определений.

- количество определений.

3.3.2-3.3.3. (Измененная редакция, Изм. N 1).

4. ОФОРМЛЕНИЕ ПРОТОКОЛА ИСПЫТАНИЙ

4.1. Протокол испытания должен содержать следующие данные:

а) описание материала (наименование, сорт, цвет, завод-изготовитель, стандарт или технические условия на материал);

б) форма, размеры, количество и обработка образцов;

в) тип, размеры электродов;

г) условия подготовки образцов (предварительная сушка, время выдержки в атмосфере с заданной относительной влажностью и т.д.);

д) условия испытания (температура, относительная влажность, продолжительность испытания и т.д.);

е) описание испытательной установки;

ж) величина испытательного напряжения;

з) метод измерения;

и) время выдержки под напряжением перед замером;

к) тангенс угла диэлектрических потерь (среднее арифметическое значение, стандартное отклонение, число измерений);

л) диэлектрическая проницаемость (среднее арифметическое значение, стандартное отклонение, число измерений).

ПРИЛОЖЕНИЕ 1

Справочное

Определение терминов, применяемых в стандарте

Относительная диэлектрическая проницаемость ![]() - отношение емкости конденсатора (

- отношение емкости конденсатора (![]() ), электроды которого находятся в пространстве, полностью заполненном соответствующим изоляционным материалом, к емкости таким же образом расположенных электродов в вакууме (

), электроды которого находятся в пространстве, полностью заполненном соответствующим изоляционным материалом, к емкости таким же образом расположенных электродов в вакууме (![]() ).

).

Относительная диэлектрическая проницаемость сухого воздуха при нормальных атмосферных условиях равна 1,00053. Поэтому при практическом определении емкости ![]() может быть с достаточной точностью использована межэлектродная емкость сухого воздуха.

может быть с достаточной точностью использована межэлектродная емкость сухого воздуха.

Угол диэлектрических потерь ![]() - угол, дополняющий до

- угол, дополняющий до ![]() /2 рад., угол сдвига фаз между приложенным напряжением и током, протекающим через испытываемый материал.

/2 рад., угол сдвига фаз между приложенным напряжением и током, протекающим через испытываемый материал.

Тангенс угла диэлектрических потерь - ![]() .

.

(Измененная редакция, Изм. N 1).

Приложение 2 (Исключено, Изм. N 1).

Текст документа сверен по:

официальное издание

Материалы электроизоляционные твердые.

Методы электрических испытаний: Сб. ГОСТов. -

М.: Издательство стандартов, 1994

Светлана Бессараб: все социальные обязательства государства будут выполнены

Светлана Бессараб: все социальные обязательства государства будут выполнены  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов