- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 29225-91

(ИСО 1775-75)

Группа П66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Посуда и оборудование фарфоровые лабораторные

ОБЩИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Porcelain laboratory apparatus.

Requirements and methods of test

ОКП 43 2800

Дата введения 1993-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством общего машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.12.91 N 2228

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 1775-75 "Посуда и оборудование фарфоровые лабораторные. Требования и методы испытаний" и полностью ему соответствует

3. ВВЕДЕН ВПЕРВЫЕ

4. ПЕРЕИЗДАНИЕ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает требования к качеству фарфора, применяемого для изготовления лабораторной посуды и оборудования всех типов (включая микрохимическую посуду), а также методы испытаний.

Требования настоящего стандарта являются обязательными.

Примечание. Установленные испытания для удобства следует проводить только на отдельных изделиях. Их результаты распространяют на все изделия, изготовленные в одинаковых условиях из материала одной партии.

2. ОТБОР ПРОБ

Все детали изделий, отобранные для испытания, должны являться типичными для всей партии. Отбор предпочтительно основывать на использовании стандартной методики, которую согласовывают стороны, проводящие испытания.

3. ПОРИСТОСТЬ

При испытании по методу, описанному в приложении А, фарфор не должен иметь дефектов по п.А.4.1.

4. ГЛАЗУРЬ

После испытания по методу, описанному в приложении А, глазурь фарфора не должна иметь сетки поверхностных трещин или пятен по п.А.4.2.

5. СТОЙКОСТЬ К НАГРЕВУ И РЕЗКОМУ ИЗМЕНЕНИЮ ТЕМПЕРАТУРЫ

После закалки до температуры на 230 °С выше окружающей по методу, описанному в приложении В, фарфор не должен разрушаться, трескаться или образовывать поверхностных трещин, как это описано в п.В.4.

6. СТОЙКОСТЬ ГЛАЗУРИ К ВЫСОКОЙ ТЕМПЕРАТУРЕ

После испытания по методу, описанному в приложении С, глазурь фарфора не должна слипаться, как это описано в п.С.3.

7. ПОСТОЯНСТВО МАССЫ ПРИ ПРОКАЛИВАНИИ

После испытания по методу, описанному в приложении D, фарфор не должен терять более 0,1 мг на каждые 10 г общей массы.

8. СТОЙКОСТЬ ГЛАЗУРИ К ВОЗДЕЙСТВИЮ КИСЛОТ И ЩЕЛОЧЕЙ

После испытания по методу, описанному в приложении Е, потеря массы фарфора должна быть не более:

0,01 мг на 1 см![]() всей внутренней поверхности сосуда - при испытании на воздействие соляной кислоты;

всей внутренней поверхности сосуда - при испытании на воздействие соляной кислоты;

0,1 мг на 1 см![]() поверхности, покрытой жидкостью, - при испытании карбонатом натрия;

поверхности, покрытой жидкостью, - при испытании карбонатом натрия;

0,6 мг на 1 см![]() поверхности, покрытой жидкостью, - при испытании гидроокисью натрия.

поверхности, покрытой жидкостью, - при испытании гидроокисью натрия.

ПРИЛОЖЕНИЕ А

Обязательное

МЕТОД ИСПЫТАНИЯ НА ПОРИСТОСТЬ ФАРФОРА И ОБНАРУЖЕНИЕ ДЕФЕКТОВ ГЛАЗУРИ

A.1. Материалом для испытания служат чистые битые изделия.

А.2. Реагент - раствор эозина (5 г эозина на 1 л воды).

А.3. Методика

Разбитые кусочки фарфора полностью погрузить в раствор эозина, чтобы они пропитались в течение 18 ч. Затем тщательно прополоскать кусочки в воде, насухо вытереть тряпочкой и исследовать при помощи лупы.

А.4. Результаты испытаний

А.4.1. Пористость

Фарфор считают не прошедшим испытание, если обнаружены:

участки, не покрытые глазурью, указывающие на проникание раствора эозина через стенку;

ползучесть раствора эозина между глазурью и стенкой, что указывает на отсутствие связи между ними.

А.4.2. Дефекты глазури

Фарфор, имеющий пятна, считают не прошедшим испытание.

ПРИЛОЖЕНИЕ В

Обязательное

МЕТОД ИСПЫТАНИЯ НА СТОЙКОСТЬ К НАГРЕВУ И РЕЗКОМУ ИЗМЕНЕНИЮ ТЕМПЕРАТУРЫ

В.1. Материалом для испытания служат готовые тигли диаметром не более 46 мм.

В.2. Устройство

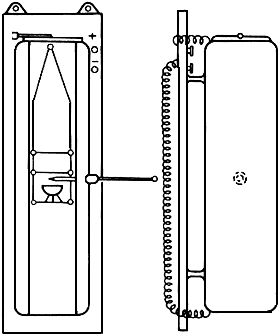

Устройство, используемое при испытании, показано на чертеже.

Устройство для испытания на стойкость к нагреву и резкому изменению температуры

В.2.1. Печь, состоящая из вертикальной трубы внутренним диаметром 100 мм и длиной 500 мм, короткий конец которой загнут для ввода в нее термометра. Она равномерно обмотана проволокой и потребляет энергию 1 кВт. Печь снабжена теплоизоляцией и аппаратурой для контроля температуры.

В.2.2. Клетка из легкой проволоки для тигля, которая подвешена к крышке горелки таким образом, что она может свободно падать.

В.2.3. Термометр с ценой деления 2 °С и диапазоном измерения температуры от 0 до 300 °С, глубина погружения - 100 мм.

В.3. Методика

Тигель дном вниз помещают в клетку и нагревают в течение 15 мин при температуре на 230 °С выше температуры окружающей среды. Термометр вынимают, тигель и клетку сбрасывают в ведро с водой комнатной температуры. Поверхность воды должна приблизительно быть на 150 мм ниже уровня дна печи.

Исследуют тигель. Если он не разрушился и не потрескался, его опускают в раствор эозина (5 г эозина на 1 л воды).

В.4. Результаты испытания

Тигель, который разрушился или на котором образовались темные пятна и повреждения глазури, считают не прошедшим испытания.

ПРИЛОЖЕНИЕ С

Обязательное

МЕТОД ИСПЫТАНИЯ НА СТОЙКОСТЬ ГЛАЗУРИ К ВЫСОКОЙ ТЕМПЕРАТУРЕ

C.1. Материалом для испытания служат готовые или битые изделия.

С.2. Методика

Небольшие чистые битые кусочки фарфора помещают в тигель или тарелку таким образом, чтобы глазурованные поверхности находились в контакте, насколько это возможно.

Фарфор нагревают в течение 2 ч в муфельной печи при температуре 900 °С, дают остыть и исследуют на слипание деталей друг с другом или с сосудом.

С.3. Результаты испытания

Фарфор, имеющий слипание, считают не прошедшим испытание.

ПРИЛОЖЕНИЕ D

Обязательное

МЕТОД ИСПЫТАНИЯ НА ПОСТОЯНСТВО МАССЫ ПРИ ПРОКАЛИВАНИИ

D.1. Материалом для испытания служат готовые или битые изделия.

D.2. Методика

Изделия промывают холодной соляной кислотой, затем дистиллированной водой, после чего высушивают и нагревают до матового красного оттенка. Затем изделия охлаждают, взвешивают и вновь нагревают до тех пор, пока не будет достигнуто постоянство массы. Затем нагревают изделия в течение 2 ч в муфельной печи при температуре 950-1000 °С, охлаждают и вновь взвешивают.

D.3. Результаты испытания

Записывают любые изменения массы в миллиграммах на каждые 10 г общей массы.

ПРИЛОЖЕНИЕ Е

Обязательное

МЕТОД ИСПЫТАНИЯ НА СТОЙКОСТЬ ГЛАЗУРИ К ВОЗДЕЙСТВИЮ КИСЛОТ И ЩЕЛОЧЕЙ

E.1. Материалом для испытания служат готовые изделия (сосуды).

Е.2. Реагенты

Е.2.1. Соляная кислота постоянной точки кипения

Разбавляют 600 мл чистой соляной кислоты (![]() 1,16 г/мл) до 1 л дистиллированной водой.

1,16 г/мл) до 1 л дистиллированной водой.

Е.2.2. Раствор карбоната натрия

Чистый карбонат натрия, эквивалентный 50 г безводной соли, растворяют в дистиллированной воде и разбавляют до 1 л дистиллированной водой.

Е.2.3. Раствор гидроокиси натрия

50 г чистой гидроокиси натрия растворяют в дистиллированной воде и разбавляют до 1 л дистиллированной водой.

Е.3. Подготовка образцов для испытания

Фарфоровый сосуд промывают холодной соляной кислотой, затем дистиллированной водой. Нагревают до постоянной массы при температуре 120 °С и после охлаждения тарируют при помощи аналогичного сосуда.

Е.4. Методика

Е.4.1. Испытание на воздействие кислоты

Сосуд на 3/4 его объема наполняют соляной кислотой, накрывают часовым стеклом и нагревают на паровой бане в течение 4 ч. Промывают сосуд дистиллированной водой и высушивают до постоянной массы при температуре 120 °С, тарируют при помощи аналогичного сосуда.

Е.4.2. Испытание карбонатом натрия

Испытание проводят, как в п.Е.4.1, но используют раствор карбоната натрия. После нагрева промывают сосуд соляной кислотой, затем дистиллированной водой и высушивают.

Е.4.3. Испытания гидроокисью натрия

Испытания проводят как в п.Е.4.2, но используя раствор гидроокиси натрия.

Примечание. В испытаниях, описанных в пп.Е.4.2 и Е.4.3, объем раствора измеряют перед нагревом и после нагрева. Результаты испытания считают неудовлетворительными, если изменение объема превысило 10%.

Е.5. Результаты испытания

Вычисляют потери массы сосуда в миллиграммах на 1 см![]() всей внутренней поверхности сосуда (при испытании на воздействие соляной кислоты) или в миллиграммах на 1 см

всей внутренней поверхности сосуда (при испытании на воздействие соляной кислоты) или в миллиграммах на 1 см![]() поверхности сосуда, покрытого испытательной жидкостью (при испытании карбонатом натрия и гидроокисью натрия).

поверхности сосуда, покрытого испытательной жидкостью (при испытании карбонатом натрия и гидроокисью натрия).

Текст документа сверен по:

официальное издание

Посуда и оборудование лабораторные.

Пипетки. Бюретки: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003

Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов