- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р МЭК 61199-99

Группа Е81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛАМПЫ ЛЮМИНЕСЦЕНТНЫЕ ОДНОЦОКОЛЬНЫЕ

Требования безопасности

Single-capped fluorescent lamps.

Safety specifications

ОКС 29.140.30

ОКП 34 6700

Дата введения 2002-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Всероссийским научно-исследовательским институтом источников света имени А.Н.Лодыгина (ОАО "Лисма-ВНИИИС")

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 августа 1999 г. N 271-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 61199 (1993) "Лампы люминесцентные одноцокольные. Требования безопасности" с Изменениями N 1 (1997) и N 2 (1998)

4 ВВЕДЕН ВПЕРВЫЕ

1 Общие положения

1.1 Область применения

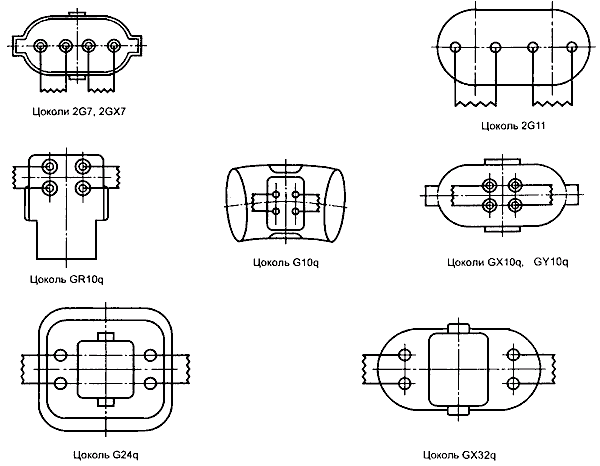

Настоящий стандарт устанавливает требования безопасности одноцокольных люминесцентных ламп для общего освещения всех групп с цоколями 2G7, 2GX7, GR8, G10q, GR10q, GX10q, CY10q*, 2G11, G23, GX23, G24, GX32 и 2G13.

________________

* Соответствует оригиналу. - Примечание .

Стандарт содержит метод, основанный на оценке всей продукции по протоколам испытаний готовых изделий для подтверждения изготовителем соответствия ламп требованиям настоящего стандарта.

Приводится также метод испытания отдельных партий, который может быть использован для оценки конкретных партий. Метод испытания отдельных партий дан для оценки партий, в которых предположительно содержатся лампы, не соответствующие требованиям безопасности.*

_______________

* Метод испытаний отдельных партий не может быть использован для целей сертификации.

При получении положительных результатов испытательный орган может дать заключение об отсутствии причин забракования партии по требованиям безопасности.

Примечание - Соответствие настоящему стандарту касается только критериев безопасности, и не принимается во внимание исполнение одноцокольных люминесцентных ламп для общего освещения в части светового потока, цветности, характеристик зажигания и работы.

Эта информация содержится в МЭК 60901.

1.2 Нормативные ссылки

Настоящий стандарт содержит положения нижеследующих нормативных документов, на которые даны ссылки.

На дату издания настоящего стандарта указаны действующие нормативные документы.

Все нормативные документы подвергаются пересмотру и частичным согласованным изменениям, поэтому необходимо учитывать возможность применения для настоящего стандарта более поздних изданий нормативных документов, указанных ниже. Члены МЭК и ИСО ведут регистрацию действующих международных стандартов.

МЭК 60061-1 (1969)* Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи ламп

______________

* См. приложение I.

МЭК 60061-2 (1969) Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 2. Патроны

МЭК 60061-3 (1969)* Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры

______________

* См. приложение I.

МЭК 60410 (1973) Правила и планы выборочного контроля по качественным признакам

МЭК 60529 (1996)* Степени защиты, обеспечиваемые оболочками (Код IP)

МЭК 60598-1 (1996)* Светильники. Часть 1. Общие требования и испытания

МЭК 60695-2-1 (1991)* Испытание на пожароопасность. Часть 2. Методы испытания. Раздел 1. Испытание раскаленной проволокой и руководство

МЭК 60901 (1996)* Лампы люминесцентные одноцокольные. Эксплуатационные требования. Изменение N 1 (1997)

______________

* См. приложение I.

1.3 Определения

В настоящем стандарте используют следующие определения.

1.3.1 одноцокольная люминесцентная лампа: Одноцокольная ртутная разрядная лампа низкого давления, в которой большая часть света излучается слоем люминофора, возбуждаемым ультрафиолетовым излучением разряда.

1.3.2 группа: Лампы с одинаковыми электрическими параметрами и характеристиками катода, размерами и методом зажигания.

1.3.3 тип: Лампы одной группы с одинаковыми электрическими, световыми параметрами и цветовыми характеристиками.

1.3.4 класс: Группы ламп, отличающиеся общими свойствами материалов, составными частями, диаметром трубки и/или технологией.

1.3.5 номинальная мощность: Мощность, маркируемая на лампе.

1.3.6 типовое испытание: Испытание, проводимое на выборке с целью проверки соответствия конструкции класса, группы или нескольких групп требованиям соответствующего пункта.

1.3.7 периодическое испытание: Испытание или серия испытаний, проводимых периодически для проверки соответствия изделия заданной конструкции.

1.3.8 приемо-сдаточное испытание: Испытание, проводимое регулярно с целью получения данных для оценки.

1.3.9 партия: Лампы одного класса и/или группы и представленные одновременно для испытания на соответствие требованиям настоящего стандарта.

1.3.10 вся продукция: Совокупность ламп всех типов, изготовленных в течение 12 мес и представленных изготовителем по установленному перечню, приложенному к сертификату.

2 Требования безопасности

2.1 Общие положения

Лампы должны быть безопасны для потребителя и окружающей среды при использовании их в нормальных условиях.

Соответствие проверяют, в основном, проведением всех установленных испытаний.

2.2 Маркировка

2.2.1 На лампах должны быть четко и прочно нанесены следующие данные:

a) товарный знак изготовителя (может быть в виде символа, имени изготовителя или ответственного поставщика);

b) номинальная мощность ("Вт" или "ватты") или другое обозначение, по которому определяют лампу.

2.2.2 Соответствие проверяют следующим образом:

a) наличие и четкость маркировки - внешним осмотром;

b) прочность маркировки - путем протирки вручную гладкой тканью, увлажненной водой, в течение 15 с.

После этого маркировка должна оставаться четкой.

2.3 Механические требования для цоколей

2.3.1 Требования к конструкции и сборке

Конструкция должна обеспечивать прочное крепление цоколей к колбам в течение всего времени эксплуатации.

Соответствие проверяют выполнением испытаний по приложению А.

В конце испытаний цоколи не должны иметь повреждений, которые могут нарушить безопасность.

2.3.2 Требования к размерам цоколей

2.3.2.1 Цоколи должны соответствовать требованиям МЭК 60061-1.

2.3.2.2 Соответствие проверяют калибрами по таблице 1.

2.3.3 Соединения штырьков и вариант фиксатора

2.3.3.1 Соединения штырьков

Соединение штырьков четырехштырьковых цоколей с катодами ламп должно соответствовать приложению Е.

Соответствие проверяют установлением целостности электрической цепи между соответствующими штырьками и/или внешним осмотром.

2.3.3.2 Вариант фиксатора

Цоколи, имеющие фиксаторы для обеспечения несовместимости с лампами аналогичных типов, должны удовлетворять варианту цоколь/фиксатор, приведенному в соответствующем листе с параметрами ламп в МЭК 60901. Приложение F содержит рекомендации, по которым должен использоваться цоколь/фиксатор, когда лампы рассчитывают для работы с конкретным пускорегулирующим аппаратом (далее - ПРА).

Соответствие проверяют измерительной установкой и/или внешним осмотром.

2.4 Сопротивление изоляции

2.4.1 Сопротивление изоляции между металлическими деталями цоколя и всеми штырьками, соединенными вместе, должно быть не менее 0,5 МОм.

2.4.2 Соответствие проверяют измерением соответствующим прибором при напряжении 500 В постоянного тока.

Если цоколи полностью изготовлены из изоляционного материала, то испытание проводят между всеми штырьками, соединенными вместе, и металлической фольгой, обернутой на те поверхности, которые доступны для прикосновения, когда цоколь соединяется с патроном с наименьшими размерами корпуса, приведенным в МЭК 60061-2.

2.5 Электрическая прочность

2.5.1 Изоляция между частями, упомянутыми в 2.4.1, должна выдерживать испытательное напряжение по 2.5.2 без короткого замыкания или пробоя.

2.5.2 Соответствие проверяют приложением в течение 1 мин напряжения переменного тока 1500 В практически синусоидальной формы волны частоты 50 или 60 Гц. Сначала прикладывают не более половины указанного напряжения, затем его быстро доводят до полного значения.

Тлеющие разряды без падения напряжения не учитывают.

2.6 Детали, которые случайно могут стать токоведущими

2.6.1 Металлические детали должны быть изолированы от токоведущих деталей.

2.6.2 Токоведущие детали, за исключением штырьков цоколя, не должны выступать из цоколя.

2.6.3 Соответствие проверяют измерительной установкой, которая может включать возможный внешний осмотр (3.5.3).

2.7 Теплостойкость и нагревостойкость

2.7.1 Изоляционный материал цоколей должен быть достаточно теплостойким.

2.7.2 Соответствие проверяют следующими испытаниями.

2.7.2.1 Образцы испытывают в камере тепла при температуре, приведенной в приложении G, в течение 168 ч.

В конце испытания образцы не должны подвергаться никаким изменениям, нарушающим их дальнейшую безопасность, особенно в части:

- уменьшения защиты от поражения электрическим током, указанным в 2.4 и 2.5;

- ослабления штырьков цоколей, трещин, разбухания и коробления, определяемых внешним осмотром.

В конце испытания размеры цоколей должны соответствовать требованиям 2.3.2.

2.7.2.2 Образцы подвергают испытанию на давление шариком с помощью устройства, приведенного на рисунке 1.

Поверхность испытуемой части размещают горизонтально и стальной шарик диаметром 5 мм вдавливают в эту поверхность с усилием 20 Н. Если поверхность при испытании прогибается, то эта часть, где вдавливают шарик, должна поддерживаться.

Испытание проводят в камере тепла при температуре (125±5) °С.

Через 1 ч устройство убирают и измеряют диаметр вмятины. Он не должен превышать 2 мм.

Испытание не проводят на частях из керамического материала.

2.7.3 Изоляционный материал цоколей должен быть стойким к аномальным значениям нагрева.

2.7.4 Соответствие проверяют следующим испытанием.

Изоляционные детали подвергают испытанию никель-хромовой проволокой, нагретой до 650 °С. Испытательный прибор - по МЭК 60695-2-1.

Испытуемый образец монтируют вертикально на раме и прижимают к концу раскаленной проволоки с усилием 1 Н на расстоянии не менее 15 мм от верхнего края образца. Проникание проволоки в образец механически ограничивают до 7 мм. Через 30 с образец удаляют от проволоки.

Любое воспламенение или тление образца должно прекратиться в течение 30 с после удаления от проволоки, а любые горящие или расплавленные капли не должны зажигать кусок пятислойной папиросной бумаги, расположенной горизонтально на расстоянии (200±5) мм под образцом.

Температура раскаленной проволоки и ток, проходящий через нее, должны быть стабильны в течение 1 мин до начала испытания. Необходимо исключить влияние термоизлучения проволоки на образец. Температуру проволоки измеряют термопреобразователем с экранированной тонкой проволокой по МЭК 60695-2-1.

Примечание - Необходимо обеспечить безопасность персонала, проводящего испытание, от:

- взрыва или выброса пламени;

- вдыхания дыма и/или токсичных продуктов;

- токсичных осадков.

2.8 Путь утечки для цоколей

2.8.1 Минимальный путь утечки между контактными штырьками и металлическими деталями (если имеются) цоколя должен соответствовать требованиям МЭК 60061-1. Номера соответствующих стандартных листов на цоколи приведены в таблице 1.

2.8.2 Соответствие проверяют измерением в наиболее неблагоприятном месте.

2.9 Превышение температуры цоколя лампы

2.9.1 Превышение температуры цоколя лампы над окружающей температурой не должно быть больше соответствующего значения, приведенного в таблице В.2.

2.9.2 Метод испытания - по приложению В. Правила приемки - по D.4.

2.9.3 Если подтверждается, что определенная группа ламп создает наибольшее превышение температуры цоколя для ламп данного класса, то испытания проводят только на этой группе ламп для оценки соответствия всех идентично цоколеванных ламп.

2.10 Конденсаторы для подавления радиопомех

Конденсаторы для подавления радиопомех, применяемые в лампах и/или в интегральных схемах зажигания, должны удовлетворять следующим требованиям.

2.10.1 Влагостойкость

Конденсаторы должны быть влагостойкими. Соответствие этому требованию проверяют следующим испытанием.

Перед испытанием на влагостойкость конденсатор должен быть выдержан не менее 4 ч при температуре, которая не должна отличаться от температуры в камере влажности более чем на 4 °С.

Конденсаторы выдерживают в камере в течение 48 ч при относительной влажности от 91 до 95% и окружающей температуре от 20 до 30 °С, поддерживаемой постоянно с допустимыми колебаниями в пределах ±1 °С. Конденсаторы должны непосредственно после извлечения из камеры влажности выдерживать без пробоя в течение 1 мин напряжение 2000 В постоянного тока.

Испытательное напряжение прикладывают между вводами конденсатора, и первоначально должно быть приложено не более половины указанного напряжения, а затем его постепенно повышают до полного значения.

2.10.2 Стойкость к горению и воспламенению

Конденсатор должен быть стойким к горению и воспламенению. Соответствие проверяют следующим испытанием. Каждый конденсатор подвергают воздействию постепенно увеличивающегося напряжения переменного тока до разрушения. Источник напряжения, используемый для этого, должен иметь мощность короткого замыкания около 1 кВ·А.

После этого каждый конденсатор соединяют последовательно с индуктивным ПРА расчетной мощности, пригодным для работы соответствующих ламп, и выдерживают 5 мин при расчетном напряжении ПРА.

При этом испытании конденсатор не должен гореть или воспламеняться.

2.11 Информация для расчета светильника

См. приложение С.

2.12 Информация для расчета ПРА

См. приложение Н.

3 Оценка

3.1 Общие положения

Подробные методы оценки по протоколам изготовителя приведены в 3.2 и 3.3. В 3.4 указан метод испытания отдельных партий, а в 3.5 и 3.6 - подробные методы отбора выборки.

3.2 Оценка всей продукции по протоколам изготовителя

3.2.1 После подтверждения соответствия всей продукции требованиям 3.3 изготовитель по требованию потребителя должен представить результаты испытаний готовой продукции, удовлетворяющей требованиям настоящего стандарта.

3.2.2 Оценка результатов испытаний проводится по протоколам предприятий-изготовителей в соответствии с требованиями 3.3.

3.2.3 Для сертификации изготовитель должен представить перечень товарных знаков и ламп соответствующих классов, групп и/или типов, предусмотренных настоящим стандартом, изготовленных на объединенных предприятиях-изготовителях. Сертификат должен быть оформлен с учетом всех ламп, перечисленных в перечне. Дополнения или исключения могут быть сделаны в любое время.

3.2.4 При подготовке результатов испытаний изготовитель может группировать результаты для ламп разных классов, групп и/или типов в соответствии с таблицей 2.

3.2.5 Методы контроля качества готовой продукции, проводимого изготовителем, должны соответствовать требованиям методики по оценке качества по результатам окончательной проверки и испытаний.

3.2.6 Изготовитель должен представить достаточное количество протоколов испытаний по каждому пункту в соответствии с таблицей 2.

3.2.7 Число несоответствий в протоколах изготовителя не должно быть более указанных в таблице 3а или 3b, связанных со значениями приемочных уровней дефектности, приведенных в таблице 2.

3.2.8 Период рассмотрения для оценки не следует ограничивать предыдущим годом, он может состоять из 12 непрерывных календарных месяцев, непосредственно предшествующих дате рассмотрения.

Примечание - Результаты испытаний должны быть взяты из рабочих протоколов, которые не должны быть использованы до их группирования.

3.2.9 В случае несоответствия изготовитель, обеспечивающий заданный приемочный уровень дефектности, не должен дисквалифицироваться, если:

a) им были приняты меры для устранения причин ухудшения качества, подтвержденные протоколами испытаний;

b) заданный приемочный уровень восстановлен в течение:

- 6 мес - по 2.3.1 и 2.9;

- 1 мес - для других пунктов.

После принятия вышеуказанных мер соответствие оценивают по протоколам испытаний изделий этих классов, групп и/или типов в течение 12 мес, не учитывая протоколы испытаний несоответствия продукции за этот период. Результаты испытаний за период принятия мер должны вноситься в протоколы.

3.2.10 Изготовитель, у которого не выполняются требования какого-либо пункта, когда допускается группировка результатов испытаний по 3.2.4, не должен дисквалифицироваться по всем сгруппированным классам, группам и/или типам, если он может показать дополнительными испытаниями, что обнаруженный дефект существует только в лампах некоторых классов, групп и/или типов из сгруппированных. В этом случае с лампами этих классов, групп и/или типов поступают в соответствии с 3.2.9 или исключают из перечня классов, групп и/или типов, которые изготовитель объявил соответствующими настоящему стандарту.

3.2.11 Если класс, группу и/или тип ламп исключают из перечня (3.2.3) в соответствии с 3.2.10, то они могут быть восстановлены после получения удовлетворительных результатов повторных испытаний на количестве ламп, равном наименьшей годовой выборке согласно таблице 2 по пункту, по которому ранее были обнаружены отказы. Выборка может быть отобрана за более короткий период.

3.2.12 У новых изделий характеристики могут быть общими лампами существующих классов, групп и/или типов, и они могут быть приняты при приемке как соответствующие, если новое изделие берут по методу отбора выборки с начала их производства. Остальные требования должны быть проверены до начала выпуска продукции.

3.3 Оценка по протоколам изготовителя отдельных испытаний

Таблица 2 содержит вид испытания и другую информацию, которые применимы к методу оценки соответствия требованиям различных пунктов. Специальный критерий применим к конкретным пунктам.

3.3.1 Испытания конструкции и сборки

a) Испытания конструкции и сборки (2.3.1) различаются в зависимости от типа цоколя. Эти испытания по протоколам изготовителя относятся к типовому или периодическому испытанию.

Приемка или браковка основаны на критерии по таблице 3а или D.1, что соответствует.

b) Испытания требований к конструкции и сборке после нагрева согласно приложению А по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.1.

3.3.2 Сопротивление изоляции

Испытания сопротивления изоляции (2.4) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.2.

3.3.3 Электрическая прочность

Испытания электрической прочности (2.5) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.2.

3.3.4 Теплостойкость

Испытания теплостойкости (2.7.2) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.3.

3.3.5 Нагревостойкость

Испытания нагревостойкости (2.7.4) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.3.

3.3.6 Пути утечки цоколя

Испытания путей утечки цоколя (2.8) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.3.

3.3.7 Превышение температуры цоколя

Испытание превышения температуры цоколя (2.9) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.4.

3.3.8 Испытание конденсатора

Испытание конденсатора (2.10) по протоколам изготовителя относят к типовому испытанию.

Приемка или браковка основаны на критерии по D.3.

3.4 Условия браковки партий

Партию бракуют после получения браковочного числа в любом отдельном испытании, указанном в таблице 4, с учетом приложения D.

3.5 Методы отбора выборки для испытания всей продукции

3.5.1 Испытание всей продукции на соответствие 2.2.2а) относят к приемо-сдаточному испытанию. Оно должно проводиться не реже одного раза в день в течение производства.

Частота применения периодических испытаний может быть различной, но должны обеспечиваться условия таблицы 2.

3.5.2 Испытания всей продукции должны проводиться на образцах, отобранных случайным образом после их изготовления, согласно таблице 2. Лампы, отобранные для одного вида испытания, не используют для других испытаний.

3.5.3 Для испытания всей продукции по требованиям к деталям, случайно оказавшимися токоведущими (2.6), изготовитель должен подтвердить, что он проводит непрерывный 100%-ный контроль соответствующей измерительной системой, которая может включать возможный внешний осмотр. Кроме того, должна быть регулярная ежедневная проверка оборудования или подтверждение эффективности контроля.

3.6 Методы отбора выборки для испытания партии

3.6.1 Лампы для испытания отбирают по взаимно согласованной методике таким образом, чтобы обеспечивалась представительность партии. Выборка должна отбираться по возможности из 1/3 общего количества упаковок, но не менее чем из 10 упаковок.

3.6.2 С целью замены ламп, вышедших из строя по случайным причинам, не связанным с испытаниями, отбирают и испытывают некоторое дополнительное количество ламп. Эти лампы используют только для пополнения требуемого количества ламп для испытания.

Нецелесообразно заменять случайно разбитую лампу, если результаты испытаний не зависят от этой замены и если обеспечивается требуемое количество ламп для последующего испытания. Такую случайно разбитую лампу не учитывают при подсчете результатов испытаний.

Лампы с разбитыми колбами, извлеченные из упаковки после перевозки, испытанию не подлежат.

3.6.3 Количество ламп в выборке партии

Должно быть не менее 500 ламп (см. таблицу 4).

3.6.4 Последовательность испытаний

Испытания проводят в порядке и последовательности, указанных в таблице 4 (до подпункта 2.6 включ.). В последующие испытания могут быть включены поврежденные лампы, а каждый испытуемый образец берут отдельно из первоначальной выборки, не подвергавшейся испытанию по 2.7.

Таблица 1 - Справочные листы МЭК 60061

|

|

Номера листов | |

|

Тип цоколя |

МЭК 60061-1 |

МЭК 60061-3 |

|

|

Цоколи |

Калибры |

|

2GX7 |

7004-103 |

7006-102 |

|

2G7 |

7004-102 |

7006-102 |

|

2G11 |

7004-82 |

7006-82 |

|

G10q |

7004-54 |

7006-79 |

|

2G13 |

7004-33 |

7006-33 |

|

GR8 |

7004-68 |

7006-68А, 68В, 68Е |

|

GR10q |

7004-77 |

7006-77А, 68В, 68Е |

|

GX10q |

7004-84 |

7006-79, 84, 84А, 84В |

|

GY10q |

7004-85 |

7006-79, 85 и 85А |

|

G23 |

7004-69 |

7006-69 |

|

GX23 |

7004-86 |

7006-86 |

|

G24 |

7004-78 |

7006-78 |

|

GX32 |

7004-87 |

7006-87 |

Таблица 2 - Группирование протоколов испытаний, выборка и приемочные уровни дефектности

|

Пункт |

Наименование испытания |

Вид испытания |

Группирование протоколов испытаний |

Наименьшая годовая выборка для группирования, шт., ламп, изготавливаемых |

Приемо- | |

|

|

|

|

|

чаще всего в году |

нерегу- |

|

|

2.2а |

Четкость маркировки |

Приемо-сдаточное |

Все классы с одним методом маркировки |

200 |

32 |

2,5 |

|

2.2b |

Прочность маркировки |

Периодическое |

То же |

50 |

20 |

2,5 |

|

2.3.1 (приложение А, что соответствует) |

Конструкция и сборка цоколя с колбой (новые лампы) |

Периодическое или типовое |

Все классы с одним методом крепления и диаметром трубки |

125 |

80 |

0,65 |

|

или по D.1 |

- | |||||

|

|

Конструкция и сборка цоколя с колбой (после испытания на тепло) |

Типовое |

То же |

По D.1 |

- | |

|

2.3.2.2 |

Требования к размерам цоколя |

Периодическое |

" |

32 |

2,5 | |

|

2.3.3.1 |

Соединения штырьков цоколя |

" |

Группой или типом |

125 |

80 |

0,65 |

|

2.3.3.2 (где приемлемо) |

Вариант фиксатора цоколя |

" |

" |

125 |

80 |

0,65 |

|

2.4 |

Сопротивление изоляции |

Типовое |

Все классы с одним цоколем |

По D.2 |

- | |

|

2.5 |

Электрическая прочность |

" |

То же |

То же |

- | |

|

2.6 |

Детали, которые случайно могут стать токоведущими |

100%-ный осмотр |

Группой или типом |

|

| |

|

2.7.2 |

Теплостойкость |

Типовое |

Все классы |

По D.3 |

- | |

|

2.7.4 |

Нагревостойкость |

" |

То же |

To же |

- | |

|

2.8 |

Путь утечки цоколя |

" |

" |

" |

- | |

|

2.9 |

Превышение температуры цоколя |

" |

Лампы, отобранные в соответствии с 2.9 |

По D.4 |

- | |

|

2.10 |

Испытание конденсатора |

" |

Все классы с одним конденсатором |

По D.3 |

- | |

|

_______________ | ||||||

Таблица 3а - Приемочный уровень дефектности 0,65%

|

Количество ламп |

Приемочное число |

|

Количество ламп |

Оценочный предел для приемки ламп по протоколу, % |

|

80 |

1 |

|

2001 |

1,03 |

|

81-125 |

2 |

|

2100 |

1,02 |

|

126-200 |

3 |

|

2400 |

1,00 |

|

201-260 |

4 |

|

2750 |

0,98 |

|

261-315 |

5 |

|

3150 |

0,96 |

|

316-400 |

6 |

|

3550 |

0,94 |

|

401-500 |

7 |

|

4100 |

0,92 |

|

501-600 |

8 |

|

4800 |

0,90 |

|

601-700 |

9 |

|

5700 |

0,88 |

|

701-800 |

10 |

|

6800 |

0,86 |

|

801-920 |

11 |

|

8200 |

0,84 |

|

921-1040 |

12 |

|

10000 |

0,82 |

|

1041-1140 |

13 |

|

13000 |

0,80 |

|

1141-1250 |

14 |

|

17500 |

0,78 |

|

1251-1360 |

15 |

|

24500 |

0,76 |

|

1361-1460 |

16 |

|

39000 |

0,74 |

|

1461-1570 |

17 |

|

69000 |

0,72 |

|

1571-1680 |

18 |

|

145000 |

0,70 |

|

1681-1780 |

19 |

|

305000 |

0,68 |

|

1781-1890 |

20 |

|

1000000 |

0,67 |

|

1891-2000 |

21 |

|

|

|

Таблица 3b - Приемочный уровень дефектности 2,5%

|

Количество ламп |

Приемочное число |

|

Количество ламп |

Оценочный предел для приемки ламп по протоколу, % |

|

20 |

1 |

|

1001 |

3,65 |

|

21-32 |

2 |

|

1075 |

3,60 |

|

33-50 |

3 |

|

1150 |

3,55 |

|

51-65 |

4 |

|

1250 |

3,50 |

|

66-80 |

5 |

|

1350 |

3,45 |

|

81-100 |

6 |

|

1525 |

3,40 |

|

101-125 |

7 |

|

1700 |

3,35 |

|

126-145 |

8 |

|

1925 |

3,30 |

|

146-170 |

9 |

|

2200 |

3,25 |

|

171-200 |

10 |

|

2525 |

3,20 |

|

201-225 |

11 |

|

2950 |

3,15 |

|

226-255 |

12 |

|

3600 |

3,10 |

|

256-285 |

13 |

|

4250 |

3,05 |

|

286-315 |

14 |

|

5250 |

3,00 |

|

316-335 |

15 |

|

6400 |

2,95 |

|

336-360 |

16 |

|

8200 |

2,90 |

|

361-390 |

17 |

|

11000 |

2,85 |

|

391-420 |

18 |

|

15500 |

2,80 |

|

421-445 |

19 |

|

22000 |

2,75 |

|

446-475 |

20 |

|

34000 |

2,70 |

|

476-500 |

21 |

|

60000 |

2,65 |

|

501-535 |

22 |

|

110000 |

2,60 |

|

536-560 |

23 |

|

500000 |

2,55 |

|

561-590 |

24 |

|

1000000 |

2,54 |

|

591-620 |

25 |

|

|

|

|

621-650 |

26 |

|

|

|

|

651-680 |

27 |

|

|

|

|

681-710 |

28 |

|

|

|

|

711-745 |

29 |

|

|

|

|

746-775 |

30 |

|

|

|

|

776-805 |

31 |

|

|

|

|

806-845 |

32 |

|

|

|

|

846-880 |

33 |

|

|

|

|

881-915 |

34 |

|

|

|

|

916-955 |

35 |

|

|

|

|

956-1000 |

36 |

|

|

|

Таблица 4 - Объем выборки и браковочное число

В штуках

|

Пункт |

Наименование испытания |

Количество испытуемых ламп |

Браковочное число |

|

2.1.2а |

Четкость маркировки |

200 |

11 |

|

2.2.2b |

Прочность маркировки |

50 |

4 |

|

2.3.1 |

Конструкция и сборка цоколей (новые лампы) |

125 |

3 |

|

или по D.1, что соответствует | |||

|

2.3.2.2 |

Требования к размерам цоколей |

32 |

3 |

|

2.3.3.1 |

Соединения штырьков |

125 |

3 |

|

2.3.3.2 |

Вариант фиксатора |

125 |

3 |

|

2.4 |

Сопротивление изоляции |

По D.2 | |

|

2.5 |

Электрическая прочность |

То же | |

|

2.6 |

Детали, которые случайно могут стать токоведущими |

500 |

1 |

|

2.3.1 |

Конструкция и сборка цоколей (после нагрева) |

По D.1 | |

|

2.7.2 |

Теплостойкость |

По D.3 | |

|

2.7.4 |

Нагревостойкость |

То же | |

|

2.8 |

Путь утечки цоколя |

" | |

|

2.9 |

Превышение температуры цоколя |

Испытание не применяют | |

|

2.10 |

Конденсаторы для подавления радиопомех |

По D.3 | |

ПРИЛОЖЕНИЕ А

(обязательное)

Испытания для оценки цоколей по конструкции и сборке

А.1 Цоколи GR8, G10q и GR10q

А.1.1 Испытания новых ламп

Если конструкция ламп такова, что при вставлении в патроны или извлечении из них возможен разрыв частей цоколя, то должны проводиться нижеследующие типовые испытания. Правила приемки - по D.1.

В этом случае усилие 80 Н прикладывают между частями цоколя, которые считают подверженными разрыву. Усилие должно прикладываться плавно в течение 1 мин. В конце испытания цоколь должен оставаться безопасным, и не должно быть расхождения швов или подобное этому, позволяющее при помощи составного испытательного пальца по МЭК 60529 касаться им токоведущих частей.

Средства применения усилия к частям цоколя не должны ослаблять конструкцию. При необходимости должны быть изготовлены специально подготовленные образцы по взаимному соглашению между изготовителем и испытательным органом.

Для ламп с цоколями G10q должно проводиться следующее дополнительное периодическое испытание. Цоколь на лампе должен находиться в положении свободного вращения по дуге ±5° от номинального угла ![]() к плоскости, проходящей через трубку лампы. Токовые вводы не должны замыкаться накоротко при наибольшем вращении цоколя. После поворота цоколя в наиболее неблагоприятное положение не должно быть возможности прикасания к токоведущим частям составным испытательным пальцем.

к плоскости, проходящей через трубку лампы. Токовые вводы не должны замыкаться накоротко при наибольшем вращении цоколя. После поворота цоколя в наиболее неблагоприятное положение не должно быть возможности прикасания к токоведущим частям составным испытательным пальцем.

А.1.2 Испытания ламп после нагрева

После нагрева ламп в течение (2000±50) ч в печи при температуре по приложению G все испытания и требования, приведенные в A.1.1, относят к типовым испытаниям. Правила приемки - по D.1.

А.2 Цоколи 2G7, 2GX7, GX10q, GY10q, 2G11, 2G13, G23, GX23, G24, GX32

А.2.1 Испытания новых ламп

Соответствие проверяют следующими периодическими испытаниями.

Ни колба, ни цоколь лампы не должны отделяться друг от друга при осевом растягивающем усилии 40 Н или изгибающем моменте 3 Н·м. Изгиб осуществляют путем удерживания обычным способом части стеклянной колбы, ближайшей к цоколю. Точка опоры лежит на базовой плоскости цоколя (плоскость, сопряженная с патроном лампы). Растягивающее усилие и изгибающий момент должны прикладываться плавно, с постепенным увеличением от нуля до заданного значения.

А.2.2 Испытания ламп после нагрева

После нагрева в течение (2000±50) ч в печи при температуре по приложению G цоколи должны выдерживать растягивающие усилия и изгибающие моменты, которые находятся в стадии рассмотрения. Правила приемки - по D.1.

ПРИЛОЖЕНИЕ В

(обязательное)

Значения наибольших превышений температур цоколя и метод измерения

В.1 Общие условия испытаний

B.1.1 Лампа должна работать в условиях отсутствия сквозняков при температуре окружающей среды (25±5) °С подвешенной на нейлоновых ремнях малой массы в положении цокольными штырьками вверх.

В.1.2 Лампа должна быть нормального производства, но специально подготовленной с деактивированными катодами, т.е. катоды без эмиттера. Период предварительной выдержки 100 ч.

В.1.3 Электрические соединения к лампе должны быть выполнены медными проводниками сечением 1 мм![]() ±5%, прикрепленными к соответствующим штырькам цоколя.

±5%, прикрепленными к соответствующим штырькам цоколя.

В.1.4 Лампа должна работать с соответствующим образцовым ПРА при 1,1 его расчетного напряжения.

В.1.5 Стартер должен быть накоротко закорочен, т.е. катоды должны работать в состоянии последовательного соединения.

В.1.6 Испытание продолжают до достижения стабильной температуры.

В.1.7 При необходимости поверхность цоколей должна быть соответственно подготовлена для получения хорошего контакта с прибором, измеряющим температуру (например, термопреобразователем).

В.2 Частные требования испытания

В.2.1 Цоколи 2G7, 2GX7, GX10q, GY10q, 2G11, G23, GX23, G24 и GX32

Превышение температуры измеряют в наиболее горячей точке на поверхности цоколя на расстоянии от базовой плоскости цоколя, указанном в таблице B.1, в направлении стеклянных каналов.

Таблица B.1

|

Обозначение цоколя |

Расстояние, мм |

|

2G7, 2GX7 |

8* |

|

GX10q, GY10q, G23, GX23 |

8 |

|

2G11, G24 |

12* |

|

GX32 |

16* |

|

_____________ | |

В.2.2 Цоколи GR8, GR10q и G10q

В.2.2.1 Цоколи GR8 и GR10 (для ламп всех мощностей, кроме 10 Вт)

Превышение температуры измеряют на поверхности цоколя в точке, равноотстоящей от двух стеклянных каналов, выходящих из цоколя, и лежащей на прямой линии, соединяющей начала осей стеклянных каналов.

В.2.2.2 Цоколи GR10q (для ламп мощностью 10 Вт)

Превышение температуры измеряют в центре передней части цоколя, противоположной части, содержащей штырьки цоколя.

В.2.2.5* Цоколи G10q

________________

* Нумерация соответствует оригиналу. - Примечание .

В стадии рассмотрения.

В.2.3 Цоколи 2G13

Превышение температуры измеряют на поверхности цоколя между двумя смежными штырьками цоколя, практически ближе к центру.

Таблица В.2

|

Обозначение цоколя |

Номинальная мощность лампы, Вт |

Наибольшее превышение температуры, К |

|

G23, G24, GX23, GX32 |

||

|

2G7, 2GX7, 2G11 |

Все |

75 |

|

GX10q, GY10q |

||

|

2G13 |

Все |

95 |

|

G10q |

Все |

* |

|

GR8 |

16 |

45 |

|

GR8 |

28 |

35 |

|

GR10q |

10, 28 и 38 |

|

|

GR10q |

16 и 21 |

45 |

|

____________ * В стадии рассмотрения. | ||

ПРИЛОЖЕНИЕ С

(справочное)

Информация для расчета светильника

C.1 Руководство по безопасной работе лампы

Для обеспечения безопасной работы лампы необходимо соблюдать следующие рекомендации.

С.2 Наибольшая температура на цоколе при аномальных рабочих условиях

Разработчик светильника должен обеспечить, чтобы температура на цоколе ламп всех мощностей при аномальных рабочих условиях не превышала приведенной в таблице C.1.

Светильники должны испытываться с предназначенной для них лампой с короткозамкнутым стартером, т.е. катоды работают в состоянии последовательного соединения.

Измерительная точка приведена в В.2.

Соответствие проверяют испытанием по 12.5.1 МЭК 60598-1.

Таблица C.1

|

Обозначение цоколя |

Наибольшая температура на цоколе, °С |

|

G23, G24, GX23, GХ32, 2G7, 2GX7, 2G11, 2G13 |

140* |

|

GX10q, GY10q, G10q |

120* |

|

GR8, GR10q |

110* |

|

___________ * В стадии рассмотрения. | |

С.3 Цоколь/патрон. Варианты фиксаторов

Разработчик светильника должен обеспечить, чтобы, если приемлемо, в светильник был установлен патрон с правильным вариантом фиксатора для предусмотренного комплекта лампа/ПРА.

Соответствие проверяют внешним осмотром.

ПРИЛОЖЕНИЕ D

(обязательное)

Правила приемки для типовых испытаний

D.1 Конструкция и сборка цоколя (2.3.1)

Объем выборки: 32 лампы. Браковочное число: 2.

D.2 Сопротивление изоляции и электрическая прочность (2.4 и 2.5)

(Каждое испытание оценивают отдельно)

Первая выборка: 125 ламп. Браковочное число: 2.

Если имеется одно несоответствие, то берут вторую выборку из 125 ламп. Браковочное число: 2 (в обеих выборках).

D.3 Теплостойкость (2.7.2)

Нагревостойкость (2.7.4).

Пути утечки цоколя (2.8).

Испытание конденсатора (2.10).

(Каждое испытание оценивают отдельно).

Первая выборка: 5 ламп. Партию принимают, если нет несоответствий. Браковочное число: 2.

Если имеется одно несоответствие, то берут вторую выборку из 5 ламп. Браковочное число: 2 (в обеих выборках).

D.4 Превышение температуры цоколя (2.9)

Первая выборка: 5 ламп. Партию принимают, если все образцы имеют превышение температуры по крайней мере на 5 К ниже предельного значения. В других случаях берут вторую выборку из 5 ламп. Браковочное число: 2 лампы с превышением температуры на цоколе, которая больше предельного значения в таблице В.2 (в обеих выборках).

ПРИЛОЖЕНИЕ Е

(обязательное)

Варианты соединений катодов

ПРИЛОЖЕНИЕ F

(обязательное)

Условия несовместимости ламп

Для ламп с внутренним или внешним стартером наиболее неблагоприятная ситуация по температуре на цоколе возникает, когда через электроды лампы непрерывно течет ток предварительного подогрева ПРА. Это может произойти в конце продолжительности горения, когда лампа не зажигается.

Поэтому лампа не должна соединяться с ПРА, имеющим наибольший ток предварительного подогрева, т.к. это создаст более высокую температуру, которую может выдержать цоколь лампы. Для цоколей некоторых типов необходимо ввести отличительный вариант фиксатора, который предотвратит неправильную установку разных ламп с подобными цоколями.

Для некоторых ламп такой отличительный признак вводится посредством различных вариантов фиксаторов цоколь/патрон, а таблица F.1 дает зависимость между конкретным обозначением цоколь/патрон и допустимым наибольшим током предварительного подогрева.

В таблице F.1 показаны также такие типы цоколей, которые не имеют фиксаторов, так как нет ламповых схем, в которых превышается наибольший допустимый ток предварительного подогрева.

Для предотвращения возможности возникновения в будущем небезопасных условий из-за введения ламп и/или схем с более высокими токами предварительного подогрева в таблице F.1 указаны также предельные наибольшие токи предварительного подогрева.

Эта зависимость должна соблюдаться для всех ламп новых конструкций с этими обозначениями цоколя/патрона.

Таблица F.1

|

Цоколь/патрон (обозначение фиксатора) |

Наибольший ток предварительного подогрева, А |

|

2G7, G23 |

0,240* |

|

2GX7, GX23 |

0,530* |

|

2G11, GR8, GR10q |

0,780* |

|

G24-1 |

0,280* |

|

G24-2 |

0,380* |

|

G24-3 |

0,550* |

|

GX32-1 |

0,650* |

|

GX32-2 |

0,850* |

|

GX32-3 |

1,080* |

|

____________ | |

|

Примечание - Необходимо, чтобы был стандартизован любой новый вариант фиксатора. | |

ПРИЛОЖЕНИЕ G

(обязательное)

Температуры для испытания на теплостойкость

Таблица G.1

|

Обозначение цоколя |

Номинальная мощность лампы, Вт |

Температура, °С |

|

G23, G24, GX23, GX32, 2G7, 2GX7, 2G11 |

Все |

160* |

|

GX10q, GY10q, 2G13, G10q |

Все |

140* |

|

GR8 |

Все |

130* |

|

GR10q |

10 |

140* |

|

GR10q |

16, 21, 28, 38 |

130* |

|

___________ | ||

1 - стальной шарик; 2 - испытуемая поверхность

Рисунок 1 - Устройство для испытания давлением шарика

ПРИЛОЖЕНИЕ Н

(справочное)

Информация для расчета ПРА

Н.1 Руководство по безопасной работе лампы

Для обеспечения безопасной работы лампы необходимо соблюдать следующие рекомендации.

Н.2 Температура концов лампы при аномальных рабочих условиях

Если лампа не зажигается, то непрерывный предварительный подогрев катодов не должен приводить к перегреву концов лампы.

Если один из катодов истощен или разрушен, а лампа продолжает работать (частичное выпрямление), то перегрев концов лампы должен быть предотвращен соответствующими мерами в цепи.

ПРИЛОЖЕНИЕ I

(справочное)

Соответствие стандартов МЭК государственным стандартам

|

Обозначение стандартов МЭК |

Обозначение государственного стандарта |

|

МЭК 60061-1 (1969) |

ГОСТ 28108-89 |

|

МЭК 60061-3 (1969) |

ГОСТ 28108-89 |

|

МЭК 60529 (1996) |

|

|

МЭК 60598-1 (1996) |

ГОСТ Р МЭК 598-1-99 |

|

МЭК 60695-2-1(1991) |

|

|

МЭК 60901 (1996) |

ГОСТ Р МЭК 60901-99 |

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

Для жен призывников существует дополнительная господдержка

Для жен призывников существует дополнительная господдержка  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов