- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21104-75

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

Магнитоферрозондовый метод

Non-destructive testing.

Magnetic ferrosonde method

Срок действия с 01.07.76

до 01.07.81*

______________________________

* Ограничение срока действия снято

Постановлением Госстандарта СССР

от 06.02.86 N 288 (ИУС N 5, 1986). -

Примечание .

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 21 августа 1975 г. N 2212

Настоящий стандарт распространяется на изделия, детали и полуфабрикаты из ферромагнитных материалов (в дальнейшем - изделия) и устанавливает магнитоферрозондовый метод их неразрушающего контроля.

Стандарт устанавливает способы контроля, виды и способы намагничивания, уровни чувствительности, технологию контроля и требования к аппаратуре.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Магнитоферрозондовый метод неразрушающего контроля основан на выявлении феррозондовым преобразователем (в дальнейшем - преобразователь) магнитного поля рассеяния дефекта в намагниченных изделиях и преобразовании его в электрический сигнал.

1.2. Метод служит для выявления поверхностных и подповерхностных (лежащих в толще материала) дефектов типа нарушений сплошности: волосовин, трещин, раковин, закатов, плен, ужимов и т.п.

1.3. Метод позволяет контролировать изделия любых размеров и форм, если отношение их длины к наибольшему размеру в поперечном направлении и их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля рассеяния дефекта, обнаруживаемого с помощью преобразователя.

1.4. Метод разрешается применять также для выявления дефектов типа нарушения сплошности сварных швов, для контроля качества структуры и геометрических размеров изделий.

1.5. Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, способом контроля и видом намагничивания, чувствительностью применяемого преобразователя и электронной аппаратуры, а также магнитным полем рассеяния дефекта.

1.6. Чувствительность метода проверяют на контрольных образцах с естественными или искусственными дефектами, размеры и глубина залегания которых подтверждаются соответственно металлографическим анализом или аттестатом метрологической организации. Методика изготовления и аттестации контрольных образцов приведена в приложении 1.

1.7. В зависимости от размеров выявляемых поверхностных и подповерхностных дефектов, а также глубины их залегания устанавливаются пять условных уровней чувствительности, указанных в табл.1.

Таблица 1

|

мм |

|||

|

Условные уровни чувствительности |

Минимальные размеры выявляемых дефектов |

Максимальная глубина залегания дефекта | |

|

Ширина (раскрытие) |

Глубина |

||

|

Поверхностные | |||

|

А |

0,1 |

0,2 |

- |

|

Б |

Св. 0,1 до 0,5 |

Св. 0,2 до 1,0 |

- |

|

Подповерхностные | |||

|

В |

0,3 |

0,5 |

10,0 |

|

Г |

0,3 |

Св. 0,5 до 1,0 |

10,0 |

|

Д |

Св. 0,3 до 0,5 |

" 0,5 " 1,0 |

5,0 |

Примечания:

1. Минимальная длина выявляемого дефекта составляет 2 мм и более в зависимости от поперечных размеров преобразователя.

2. При скоростном автоматизированном контроле минимальная длина выявляемых дефектов определяется также шагом сканирования преобразователей.

3. Выявляемость дефектов, соответствующая условным уровням чувствительности, определяется при отношении амплитуды полезного сигнала на выходе преобразователя к помехе большем или равном 1,5.

1.8. Условные уровни чувствительности метода следует применять при аттестации магнитоферрозондовых дефектоскопов и установок.

1.9. Необходимость применения метода при автоматизированном скоростном или ручном контроле, условный уровень чувствительности метода, величина недопустимых дефектов, объем и периодичность контроля определяются технической документацией, утвержденной в установленном порядке.

1.10. Термины, применяемые в настоящем стандарте, и их определения приведены в справочном приложении 4.

2. ТРЕБОВАНИЯ К АППАРАТУРЕ

2.1. Аппаратура для проведения контроля магнитоферрозондовым методом должна обеспечивать:

проведение намагничивания изделий;

выявление дефектов;

проведение размагничивания изделий;

измерение напряженности поля намагничивания и размагничивания изделий.

2.2. Аппаратуру для выявления дефектов подразделяют на:

аппаратуру для автоматизированного скоростного контроля - феррозондовые установки, дефектоскопы;

аппаратуру для ручного контроля - переносные феррозондовые дефектоскопы.

Аппаратура, рекомендуемая для проведения неразрушающего контроля магнитоферрозондовым методом, приведена в приложении 2.

2.3. Намагничивающие устройства, входящие в состав феррозондовых установок и дефектоскопов, должны обеспечивать создание в изделиях величины напряженности магнитного поля, соответствующей режимам контроля согласно п.3.8.

2.4. Соленоиды, применяемые при магнитоферрозондовом методе контроля, должны обеспечивать возможность получения в их центре напряженности магнитного поля не менее 30000 А/м, если иное не оговорено особо в технической документации, утвержденной в установленном порядке.

2.5. Преобразователь и соответствующая электронная аппаратура должны обеспечивать при контроле условные уровни чувствительности, приведенные в табл.1.

2.6. Чувствительность преобразователя, габаритные размеры его сердечника, база и т.п. должны соответствовать требованиям, оговоренным в технической документации на феррозондовые установки и дефектоскопы. Зона чувствительности преобразователя должна быть не менее 0,5 мм.

2.7. Специальные устройства при автоматизированном контроле должны обеспечивать разбраковку контролируемых изделий.

3. ТЕХНОЛОГИЯ КОНТРОЛЯ

3.1. Магнитоферрозондовый метод контроля предусматривает следующие технологические операции:

подготовку изделия к контролю;

намагничивание контролируемого изделия;

сканирование и получение сигнала от дефекта;

разбраковку;

размагничивание.

3.2. Изделия, подаваемые на намагничивающие устройства, должны быть очищены от ферромагнитных частиц и других загрязнений.

3.3. В зависимости от магнитных свойств материала, размеров и формы контролируемого изделия применяют два способа контроля:

способ приложенного магнитного поля;

способ остаточной намагниченности.

3.3.1. Контроль способом приложенного поля заключается в намагничивании изделия и одновременной регистрации напряженности магнитных полей рассеяния дефектов преобразователем в присутствии намагничивающего поля.

3.3.2. Контроль способом остаточной намагниченности заключается в намагничивании изделия и регистрации напряженности магнитных полей рассеяния дефектов преобразователем после снятия намагничивающего поля.

3.4. В приложенном поле следует контролировать изделия из материалов с низким значением коэрцитивной силы <1280 А/м и остаточной индукции <0,53 Т, если не оговорено в технической документации на контролируемое изделие, утвержденной в установленном порядке.

3.5. На остаточной намагниченности следует контролировать изделия из материалов с высоким значением коэрцитивной силы ![]() 1280 А/м и остаточной индукции

1280 А/м и остаточной индукции ![]() 0,53 Т.

0,53 Т.

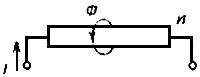

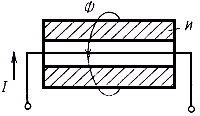

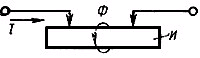

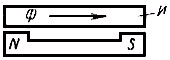

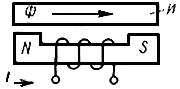

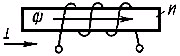

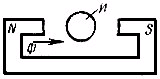

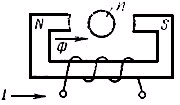

3.6. При магнитоферрозондовом методе контроля применяют три вида намагничивания: циркулярное, продольное (полюсное) и поперечное (полюсное). Основные виды и способы намагничивания и схемы их осуществления приведены в табл.2.

Таблица 2

|

Вид намагничивания |

Способ намагничивания |

Схема намагничивания |

|

|

Пропусканием тока по изделию |

|

|

Циркулярное |

Пропусканием тока по проводнику, помещаемому в отверстие изделия |

|

|

|

С помощью контактов, устанавливаемых на изделии |

|

|

|

Постоянным магнитом |

|

|

Продольное (полюсное) |

Электромагнитом |

|

|

|

Соленоидом |

|

|

|

Постоянным магнитом |

|

|

Поперечное (полюсное) |

Электромагнитом |

|

Примечание. Обозначения на чертежах означают: И - изделие; Ф - магнитный поток; I - намагничивающий ток.

3.7. Намагничивание изделий переменным током следует применять при способе контроля на остаточной намагниченности.

При контроле крупногабаритных и сложной формы изделий следует применять только локальное намагничивание, как циркулярное, так и полюсное.

3.8. Технологические режимы контроля устанавливают в зависимости от глубины, ширины, длины и глубины залегания подлежащих обнаружению дефектов, особенностей контролируемого изделия, задаваемой условной чувствительности метода, условий контроля и используемой аппаратуры. Эти режимы контроля должны быть оговорены в технической документации на контролируемое изделие. Расчет напряженности магнитного поля для циркулярного намагничивания изделий простой формы приведен в справочном приложении 3.

3.9. Сканирование осуществляют перемещением преобразователя по поверхности контролируемого изделия.

3.10. Контроль необходимо осуществлять при установленном режиме со стабилизацией рабочего зазора между поверхностью изделия и преобразователем. Величину рабочего зазора определяют в зависимости от требований контроля.

3.11. Контроль магнитоферрозондовым методом должен проводиться в соответствии с технологической документацией на изделие, паспортом и инструкцией по эксплуатации на феррозондовую установку или дефектоскоп.

3.12. Феррозондовые установки и дефектоскопы перед проведением неразрушающего контроля изделий должны настраиваться на контрольных образцах с искусственными дефектами, аттестованными метрологической организацией.

3.13. Разбраковка выполняется специальными устройствами или ее выполняют визуально по максимальному амплитудному значению сигнала от дефекта.

3.14. Годные изделия, прошедшие магнитоферрозондовый метод контроля, должны быть размагничены в случаях, если они имеют трущиеся поверхности, если их намагниченность вызывает погрешность в показаниях окружающих приборов или осложняет сборку узлов, куда они входят. Необходимость размагничивания должна быть оговорена в соответствующей технической документации.

Изделия, подвергаемые после контроля нагреву выше температуры Кюри, размагничиванию не подлежат.

3.15. Способы размагничивания и проверки степени размагничивания, а также допустимая норма остаточной намагниченности каждого изделия устанавливаются соответствующей технической документацией, утвержденной в установленном порядке.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При работе с магнитоферрозондовыми установками и дефектоскопами должны соблюдаться правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей, утвержденные Госэнергонадзором 12.04.69.

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДИКА ИЗГОТОВЛЕНИЯ И АТТЕСТАЦИИ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ КОНТРОЛЯ МАГНИТОФЕРРОЗОНДОВЫМ МЕТОДОМ

1. Для изготовления контрольного образца берется изделие из числа подлежащих неразрушающему контролю.

2. На выбранное изделие методом электроэрозии наносят искусственные дефекты с размерами, соответствующими уровням чувствительности, которые приведены в табл.1 настоящего стандарта. Длина дефекта должна быть не менее 2,0 мм. Расстояние между соседними дефектами должно быть не менее 30 мм. Разрешается также нанесение одного искусственного дефекта на выбранном изделии.

3. Аттестация контрольных образцов проводится методом измерения размеров дефектов и глубины их залегания на инструментальном микроскопе и другими средствами, предусмотренными аттестующей метрологической организацией.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

АППАРАТУРА ДЛЯ ПРОВЕДЕНИЯ КОНТРОЛЯ МАГНИТОФЕРРОЗОНДОВЫМ МЕТОДОМ

1. Магнитометр МФ-21 Ф для измерения напряженности намагничивающего поля на поверхности изделия.

2. Феррозонды ФГК-0,1х2 и ФГ-0,1х2 для выявления магнитных полей рассеяния дефектов.

3. Установка МД-10Ф для автоматизированного скоростного контроля цилиндрических труб, прутков и т.п.

ПРИЛОЖЕНИЕ 3

Справочное

РАСЧЕТ НАПРЯЖЕННОСТИ МАГНИТНОГО ПОЛЯ ДЛЯ ЦИРКУЛЯРНОГО НАМАГНИЧИВАНИЯ ИЗДЕЛИЙ ПРИ КОНТРОЛЕ МАГНИТОФЕРРОЗОНДОВЫМ МЕТОДОМ

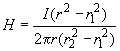

Напряженность намагничивающего поля (![]() ) в А/м вычисляют по формулам:

) в А/м вычисляют по формулам:

при контроле изделий цилиндрической формы (прутки и т.п.)

![]() ;

;

при контроле изделий в виде трубы

;

;

при контроле изделий в виде пластины

![]() ,

,

где ![]() - намагничивающий ток, А;

- намагничивающий ток, А;

![]() - диаметр изделия, м;

- диаметр изделия, м;

![]() - расстояние от оси трубы до контролируемой точки, лежащей в толще стенки трубы, м;

- расстояние от оси трубы до контролируемой точки, лежащей в толще стенки трубы, м;

![]() - внутренний радиус трубы, м;

- внутренний радиус трубы, м;

![]() - наружный радиус трубы, м;

- наружный радиус трубы, м;

![]() - ширина пластины, м.

- ширина пластины, м.

ПРИЛОЖЕНИЕ 4

Справочное

ПЕРЕЧЕНЬ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

|

Термин |

Определение |

|

1. Дефект |

По ГОСТ 17102-71 |

|

2. Магнитное поле рассеяния дефекта |

Магнитное поле над дефектом типа нарушения сплошности в намагниченном изделии |

|

3. Глубина залегания дефекта |

Расстояние от поверхности контролируемого изделия до ближайшей точки дефекта |

|

4. Феррозондовый преобразователь |

Электромагнитное устройство, измеряющее и преобразующее напряженность (или разность напряженностей в сравниваемых областях) постоянного или изменяющегося магнитного поля в электрический сигнал (по использованию сдвига нелинейных кривых перемагничивания сердечников из магнитного материала) |

|

5. Чувствительность феррозондового преобразователя |

Отношение амплитудного значения выходного сигнала преобразователя к напряженности измеряемого магнитного поля |

|

6. Зона чувствительности феррозондового преобразователя |

Размер пространственного интервала, на протяжении которого сигнал от дефекта составляет не менее 50% от максимального сигнала, наблюдающегося при регистрации данного дефекта |

|

7. База феррозондового преобразователя |

Расстояние между центрами осевых линий сердечников преобразователя |

|

8. Шаг сканирования феррозондового преобразователя |

Расстояние между двумя винтовыми линиями, описываемыми феррозондовым преобразователем при его поступательно-вращательном движении относительно контролируемого цилиндрического изделия |

|

9. Чувствительность метода |

Минимальные по размерам, выявляемые в данных условиях контроля дефекты поверхностные (ширина, глубина, длина) и подповерхностные (ширина, глубина, длина и максимальная глубина их залегания) |

|

10. Остаточная индукция |

По ГОСТ 17033-71 |

|

11. Намагничивание |

По ГОСТ 17033-71 |

|

12. Размагничивание |

Процесс, в результате которого тело или некоторый объем вещества теряет магнитный момент. |

|

|

Примечание. Как правило, размагничивание осуществляют путем циклического перемагничивания изделия магнитным полем с плавно уменьшающейся его амплитудой |

|

13. Технологический режим контроля |

Количественные характеристики технологии контроля: величина напряженности поля намагничивания изделия, способ контроля, вид и способ намагничивания, при которых она получена; скорость контроля; величина рабочего зазора и т.п. |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1975

«Если чем-то недоволен — как дал леща!» Тренер Слуцкий — о...

«Если чем-то недоволен — как дал леща!» Тренер Слуцкий — о...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов