- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 34.37.505-83*

____________________

* Обозначение документа.

Измененная редакция, Изм. N 2.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО СИЛИКАТНОЙ ОБРАБОТКЕ ПОДПИТОЧНОЙ ВОДЫ СЕТЕВОГО ТРАКТА НА ТЭЦ

Срок действия с 01.10.83

до 01.01.2006![]()

_______________

* Срок действия.

Измененная редакция, Изм. N 2, 4, 5.

** См. ярлык "Примечания".

РАЗРАБОТАНЫ Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э.Дзержинского

ИСПОЛНИТЕЛЬ А.Ф.Богачев

УТЕРЖДЕНЫ Главным техническим управлением по эксплуатации энергосистем 04.07.83

Заместитель начальника Д.Я.Шамараков

ВВЕДЕНЫ ВПЕРВЫЕ

ВНЕСЕНЫ: Изменение N 1, утвержденное Главным научно-техническим управлением энергетики и электрификации 21.01.86 с 01.01.87, Изменение N 2, утвержденное Заместителем начальника Главтехуправления А.П.Берсеневым 27.06.88 с 01.10.88, Изменение N 3, утвержденное начальником Департамента науки и техники РАО "ЕЭС России" В.В.Кудрявым 10.09.1993 с 01.01.94, Изменение N 4, утвержденное Первым заместителем начальника Департамента стратегии развития и научно-технической политики РАО "ЕЭС России" А.П. Берсеньевым 05.01.98, Изменение N 5, утвержденное Первым заместителем начальника Департамента научно-технической политики и развития РАО "ЕЭС России" А.П.Ливинским 26.03.2001 с 01.04.2001

Изменения N 1, 2, 3, 4, 5 внесены юридическим бюро

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие Методические указания устанавливают требования по проектированию и эксплуатации силикатных установок, предназначенных для защиты от коррозии оборудования и трубопроводов подпиточного и сетевого тракта ТЭЦ независимо от типа системы теплоснабжения (с открытым или закрытым водоразбором).

В условиях работы теплофикационного оборудования и трубопроводов подпиточного и сетевого трактов ТЭЦ возможна интенсивная углекислотная, кислородная и подшламовая коррозия. Развитие этих видов коррозии обусловлено некачественной деаэрацией подпиточной воды, умягчением ее по схемам Na-катионирования или подкисления, использованием водопроводной воды с низким значением показателя рН (6,5-7,2), повышением температуры воды в подпиточном тракте и загрязненностью воды окислами железа.

Проблема защиты от коррозии подпиточного и сетевого тракта ТЭЦ тесно связана также с повышением качества воды в системах теплоснабжения с непосредственным водоразбором (открытых системах).

Качество воды, подаваемой в системы горячего водоснабжения, в ряде случаев значительно отличается от ГОСТ 2874-82* "Вода питьевая" по содержанию железа и цветности.

__________________

* На территории Российской Федерации действует ГОСТ Р 51232-98. - Примечание .

Применение традиционных методов химического обескислороживания и подщелачивания с помощью гидразина, сульфита натрия и аммиака полностью исключено для открытых систем теплоснабжения. Использование едкого натра для коррекционной обработки приводит к снижению общей коррозии металла, но способствует ее локализации, особенно при содержании хлоридов в подпиточной воде свыше 50 мг/дм![]() (50 мг/дм

(50 мг/дм![]() ) и солесодержании свыше 200 мг/дм

) и солесодержании свыше 200 мг/дм![]() (200 мг/дм

(200 мг/дм![]() ).

).

Силикатная обработка воды подпиточного и сетевого трактов ТЭЦ является коррекционным методом предотвращения коррозии и заноса ее продуктами поверхностей теплообменных аппаратов, водогрейных котлов, трубопроводов и другого оборудования, изготовленного из цветных и черных металлов; это эффективное средство повышения качества воды, идущей на открытый водоразбор. Однако следует указать, что силикатная обработка не исключает необходимости качественной деаэрации, уплотнения систем, защитных покрытий аккумуляторных баков и других мероприятий, обеспечивающих максимальную защиту оборудования от коррозии, поскольку использование подобного ингибитора следует рассматривать как средство исправления недостатков в практическом ведении водно-химического режима теплосети.

Технология силикатной обработки при надежном водно-химическом режиме теплосети зависит от качества исходной воды и схемы ее приготовления. При внедрении коррекционной обработки воды силикатом натрия необходимо поддерживать гидравлический и тепловой режим водогрейных котлов с учетом зависимостей минимального давления за котлом от температуры воды при номинальном расходе воды и максимально допустимой температуры воды за котлом от расхода воды через котел.

(Измененная редакция, Изм. N 2, 3).

2. СВОЙСТВА СИЛИКАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ

2.1. Для силикатной обработки воды подпиточного и сетевого трактов ТЭЦ наиболее распространенный товарный продукт - силикат натрия (жидкое стекло натриевое), ГОСТ 13078-81. Допустима замена жидкого стекла натриевого калиевым по ТУ 6-18-204-74 для закрытых систем теплоснабжения.

Жидкое стекло представляет собой густой раствор желтого или серого цвета без механических включений, видимых невооруженным глазом.

Качество товарного жидкого стекла определяется показателями, приведенными в табл.1.

Таблица 1

|

Показатель |

Жидкое стекло | |

|

Содовое |

Содово-сульфатное | |

|

SiO |

31-33 |

28,5-29,5 |

|

Na |

10-12 |

10-11 |

|

Fe |

0,25 |

0,40 |

|

СаО, %, не более |

0,20 |

0,25 |

|

SO |

0,06 |

0,40 |

|

Силикатный модуль |

2,65-3,4 |

2,65-3,00 |

|

Плотность, кг/м |

(1,36-1,5)·10 |

(1,43-1,5)·10 |

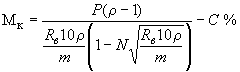

Силикатный модуль определяется по формуле

,

,

где ![]() ,

, ![]() и

и ![]() - константы, равные соответственно 24,88; 0,071 и 2,071;

- константы, равные соответственно 24,88; 0,071 и 2,071;

![]() - плотность жидкого стекла при 20 °С;

- плотность жидкого стекла при 20 °С;

![]() - содержание оксида натрия, % по массе;

- содержание оксида натрия, % по массе;

![]() - молекулярная масса щелочного оксида, равная для оксида натрия 62.

- молекулярная масса щелочного оксида, равная для оксида натрия 62.

(Измененная редакция, Изм. N 1).

2.2. Жидкое стекло поступает в железных бочках вместимостью 250 дм![]() или в цистернах. Его следует хранить в сухих закрытых помещениях при температуре не ниже +5 °С.

или в цистернах. Его следует хранить в сухих закрытых помещениях при температуре не ниже +5 °С.

(Измененная редакция, Изм. N 2).

2.3. Силикат натрия - щелочной реагент, способность которого к повышению рН (обычно до 8,6) определяется его концентрацией и буферностью обрабатываемой воды (содержанием бикарбонатов).

2.4. Предельно допустимая концентрация силиката натрия в питьевой воде составляет 40 мг/дм![]() (40 мг/дм

(40 мг/дм![]() ) SiO

) SiO![]() или 50 мг/дм

или 50 мг/дм![]() (50 мг/дм

(50 мг/дм![]() ) SiO

) SiO![]() (см. п.132 Перечня материалов и реагентов, разрешенных Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР для применения в практике хозяйственно-питьевого водоснабжения. (М.: Министерство здравоохранения СССР, 1979) и представляет собой суммарную концентрацию силикатов в обрабатываемой воде, состоящую из начальной их концентрации в исходной воде и дозы, вводимой при ее обработке.

(см. п.132 Перечня материалов и реагентов, разрешенных Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР для применения в практике хозяйственно-питьевого водоснабжения. (М.: Министерство здравоохранения СССР, 1979) и представляет собой суммарную концентрацию силикатов в обрабатываемой воде, состоящую из начальной их концентрации в исходной воде и дозы, вводимой при ее обработке.

(Измененная редакция, Изм. N 2).

2.5. Силикаты щелочных металлов независимо от толщины находящегося на внутренней металлической поверхности теплосети слоя ржавчины создают прочный, плотный, но достаточно тонкий (20 мкм) защитный слой в виде соединения Fe![]() О

О![]() ·FеSiO

·FеSiO![]() .

.

Образующийся на поверхности металла ферросиликат FеSiO![]() укрепляет уже имеющийся там магнетит Fe

укрепляет уже имеющийся там магнетит Fe![]() O

O![]() и экранирует (защищает) металл от действия коррозионных агентов СО

и экранирует (защищает) металл от действия коррозионных агентов СО![]() и О

и О![]() .

.

На поверхности металла образуются два слоя: один вблизи его поверхности - тонкий защитный слой, прочно сцепленный с металлом, другой - рыхлый, наносный, сравнительно легко отслаиваемый; первый слой экранирует металл от воздействия среды и обеспечивает защиту металла. Второй слой, являющийся продуктом взаимодействия рыхлых по своей структуре окислов железа различного состава, иногда достигающих толщины нескольких миллиметров, не обладает достаточными защитными свойствами.

2.6. При силикатной обработке воды в зависимости от содержания растворенного кислорода возможен различный механизм образования защитных пленок. По тракту до деаэратора образование сплошных пленок ферросиликатов на металле маловероятно. Локальное их образование происходит при коррозии металла и интенсивном поступлении ионов Fе![]() .

.

В этом случае ферросиликат, образующийся совместно с магнетитом, частично укрепляет на поверхности металла продукты коррозии, заполняя дефекты в структуре защитных пленок.

Образование более совершенных сплошных пленок можно ожидать при силикатной обработке воды в тракте после деаэратора при низком содержании кислорода, т.е. в условиях, когда все поступающее в результате коррозии железо связывается на поверхности металла в ферросиликат.

Для быстрого роста защитной пленки при силикатной обработке воды необходимо создание достаточно низкого окислительно-восстановительного потенциала среды, что обеспечивается хорошо налаженной деаэрацией, а в ряде случаев (при консервации оборудования) соответствующей дозировкой силиката натрия вместе с восстановителем (сульфитом натрия). Последний применяется только для закрытых систем теплоснабжения.

В воде с кальциевой жесткостью выше 1 мг-экв/дм![]() возможен иной механизм образования защитных пленок. В этом случае соединения кремния способны соединяться с кальцием и затем с соединениями железа по схеме образования активированного комплекса

возможен иной механизм образования защитных пленок. В этом случае соединения кремния способны соединяться с кальцием и затем с соединениями железа по схеме образования активированного комплекса

![]() .

.

(Измененная редакция, Изм. N 1, 2).

2.7. Силикаты щелочных металлов при концентрации 10-25 мг/дм![]() SiO

SiO![]() - эффективные высокотемпературные ингибиторы коррозии в проточных системах в условиях низкого содержания кислорода.

- эффективные высокотемпературные ингибиторы коррозии в проточных системах в условиях низкого содержания кислорода.

(Измененная редакция, Изм. N 2).

3. ОПИСАНИЕ УСТАНОВКИ ПРИГОТОВЛЕНИЯ, ХРАНЕНИЯ

И ДОЗИРОВАНИЯ СИЛИКАТА НАТРИЯ

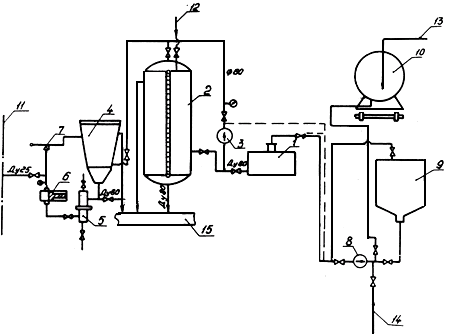

3.1. Принципиальная схема установки приведена на рис.1. В состав установки входит следующее основное оборудование:

а) автоцистерна вместимостью ![]() =3 м

=3 м![]() (1) для перевозки жидкого стекла 1;

(1) для перевозки жидкого стекла 1;

б) бак приготовления и хранения рабочего раствора силиката натрия 2 вместимостью 7 м![]() с уровнемером, к которому подведены трубопроводы воды и жидкого стекла;

с уровнемером, к которому подведены трубопроводы воды и жидкого стекла;

в) насос 3 типа АХ 20/18 (допускает наличие механических примесей до 1,5% и плотность перекачивающей среды до 1,85 г/см![]() ), предназначен для:

), предназначен для:

- перекачки жидкого стекла из цистерны;

- перемешивания раствора силиката натрия в баке при его приготовлении;

- заполнения бака-мерника суточного расхода (4), служащего для обеспечения рабочим раствором насоса-дозатора;

г) насос-дозатор 6 серии НД (в зависимости от подпитки НД-60 или НД-400) с предохранительным клапаном 7. Насос вводит силикат натрия в трубопровод подпиточной воды. При автоматизации ввода силиката натрия следует использовать насосы-дозаторы НД 0,5Э (насосы завода "Ригахиммаш" с автоматической регулировкой подачи);

д) фильтр 5 раствора силиката натрия ![]() =50 мм с металлической сеткой (ячейка 0,5 мм) между фланцами.

=50 мм с металлической сеткой (ячейка 0,5 мм) между фланцами.

Рис.1. Принципиальная схема установки приготовления, хранения и дозирования силиката натрия

в подпиточный тракт теплосети:

1 - автоцистерна для перевозки жидкого стекла; 2 - бак приготовления и хранения рабочего раствора

силиката натрия; 3 - насос для перекачки и перемешивания жидкого стекла; 4 - бак-мерник суточного расхода;

5 - сетчатый механический фильтр; 6 - насос-дозатор; 7 - предохранительный клапан; 8 - насос перекачки

жидкого стекла; 9 - ячейка хранения жидкого стекла; 10 - железнодорожная цистерна; 11 - трубопровод

подпиточной воды диметром 600 мм; 12 - трубопровод умягченной воды (сетевой) ![]() 40 °С;

40 °С;

13 - трубопровод подвода пара (штанга); 14 - трубопровод подвода воды

для промывки линии; 15 - дренажный канал

3.2. Жидкое стекло для тепловых сетей ТЭЦ с большим водоразабором (1000-3000 м![]() /ч) поступает в железнодорожных цистернах 10 с нижним сливом. Слив производится через специальное устройство со стыковкой сливного шланга и сливного устройства цистерны с помощью насоса 8 типа АХ 20/18 в ячейку для хранения жидкого стекла 9.

/ч) поступает в железнодорожных цистернах 10 с нижним сливом. Слив производится через специальное устройство со стыковкой сливного шланга и сливного устройства цистерны с помощью насоса 8 типа АХ 20/18 в ячейку для хранения жидкого стекла 9.

В зимний период загустевшее жидкое стекло разогревают свежим паром непосредственно в цистерне с помощью штанги 13.

3.3. Для хранения жидкого стекла может быть использована типовая ячейка мокрого хранения реагентов вместимостью 80 м![]() или специально изготовленные ячейки из листовой стали вместимостью по 20-30 м

или специально изготовленные ячейки из листовой стали вместимостью по 20-30 м![]() с защитными покрытиями, устойчивыми в щелочной среде.

с защитными покрытиями, устойчивыми в щелочной среде.

3.4. Транспортировка жидкого стекла непосредственно в расходные баки осуществляется посредством передвижной емкости 3 м![]() с нижним сливом и штуцером для шланга, трубопровода "связи" ячейки мокрого хранения с баком запаса раствора силиката натрия.

с нижним сливом и штуцером для шланга, трубопровода "связи" ячейки мокрого хранения с баком запаса раствора силиката натрия.

Трубопровод связи ![]() 80 мм на открытом воздухе прокладывается вместе с тепловым спутником - трубопроводом

80 мм на открытом воздухе прокладывается вместе с тепловым спутником - трубопроводом ![]() 15-25 мм с общей наружной изоляцией. Перекачка жидкого стекла осуществляется насосом типа АХ; после перекачки трубопроводы необходимо промыть водой.

15-25 мм с общей наружной изоляцией. Перекачка жидкого стекла осуществляется насосом типа АХ; после перекачки трубопроводы необходимо промыть водой.

3.5. Приготовление рабочего раствора силиката натрия и заполнение бака-мерника производится в следующем порядке.

3.5.1. Жидкое стекло привозится в автоцистерне 1 (см. рис.1) ![]() =3 м

=3 м![]() или перекачивается из ячейки хранения жидкого стекла. Бак 2 приготовления рабочего раствора силиката натрия

или перекачивается из ячейки хранения жидкого стекла. Бак 2 приготовления рабочего раствора силиката натрия ![]() =7 м

=7 м![]() заполняется водой менее чем на 1/2 высоты нижнего водомерного стекла. Температура воды в баке должна быть не выше 40 °С.

заполняется водой менее чем на 1/2 высоты нижнего водомерного стекла. Температура воды в баке должна быть не выше 40 °С.

Собирается схема приема жидкого стекла в бак ![]() =7 м

=7 м![]() . Включается насос 3 типа АХ.

. Включается насос 3 типа АХ.

После перекачивания жидкого стекла цистерна, трубопроводы и арматура промываются теплой водой. Вода подается из шланга через лаз цистерны и откачивается насосом 3 в бак приготовления рабочего раствора.

Затем закрываются задвижки и включается насос 3 для перемешивания смеси в течение 1 ч.

3.5.2. Плотность рабочего раствора силиката натрия должна быть (1,18-1,2)·10![]() кг/м

кг/м![]() , концентрация SiO

, концентрация SiO![]() составляет 15-16%.

составляет 15-16%.

Концентрация SiО![]() в рабочем растворе силиката натрия проверяется по щелочности раствора индикатором - фенолфталеином.

в рабочем растворе силиката натрия проверяется по щелочности раствора индикатором - фенолфталеином.

Концентрация SiО![]() определяется по табл.2.

определяется по табл.2.

Таблица 2

|

SiО |

раствора силиката натрия, см |

|

|

5 |

2,9-3,0 |

- |

|

6 |

3,5-3,6 |

- |

|

7 |

4,1-4,2 |

- |

|

8 |

4,7-4,8 |

- |

|

9 |

5,3-5,4 |

- |

|

10 |

5,8-5,9 |

- |

|

11 |

6,4-7,0 |

- |

|

12 |

6,9-7,0 |

(1,15-1,16)·10 |

|

13 |

7,5-7,6 |

(1,16-1,17)·10 |

|

14 |

8,1-8,2 |

(1,17-1,18)·10 |

|

15 |

8,7-8,8 |

(1,18-1,19)·10 |

|

16 |

9,3-9,4 |

(1,19-1,2)·10 |

|

17 |

9,9-10,0 |

(1,2-1,21)·10 |

(Измененная редакция, Изм. N 2).

3.5.3. Для заполнения бака-мерника 4 (см. рис.1) необходимо открыть вентиль и включить насос 3. При накоплении шлама на дне баков 2 и 4 необходимо промыть их водой.

3.6. Дозировка силиката натрия в подпиточную воду производится в следующем порядке.

3.6.1. Перед началом дозировки силиката натрия (для оценки экономической эффективности ввода силиката натрия) необходимо измерить температурные напоры в сетевых водоподогревательных установках, а в водогрейных котлах - температуру уходящих газов. Кроме того, для определения экономической эффективности силикатной обработки необходимо вести учет количества выходящих из строя участков трубопроводов теплосети и другого оборудования.

3.6.2. Точка ввода силиката натрия в подпиточный тракт теплосети в зависимости от схемы предварительной подготовки воды может быть на стороне всасывания подпиточных насосов (в холодную воду); до механических фильтров (при отсутствии ионообменных фильтров); после Na-катионитных фильтров; после декарбонизатора при использовании схемы Н-катионирования с "голодной" регенерацией фильтров или наличии схемы подкисления.

Возможен ввод силиката натрия после деаэратора для снижения расхода реагента при наличии защитных покрытий тракта до деаэратора, а также в обратную воду теплосети при снижении силикатного модуля в рабочем растворе до 2 с помощью добавления раствора едкого натра и снижения концентрации SiO![]() в рабочем растворе до 10%.

в рабочем растворе до 10%.

(Измененная редакция, Изм. N 5).

3.6.3. Перед вводом силиката натрия трубы теплообменных аппаратов и водогрейных котлов должны быть очищены от отложений, измерены и доведены до нормы присосы в подогревателях сетевой воды и конденсаторах (работающих в режиме противодавления).

3.6.4. Необходимая подача насоса-дозатора ![]() рассчитывается по формуле

рассчитывается по формуле

![]() м

м![]() /с,

/с,

где ![]() - заданная концентрация силиката натрия, мг/дм

- заданная концентрация силиката натрия, мг/дм![]() ;

;

![]() - концентрация SiО

- концентрация SiО![]() в жидком стекле, %;

в жидком стекле, %;

![]() - коэффициент пересчета;

- коэффициент пересчета;

![]() - средняя подпитка воды, м

- средняя подпитка воды, м![]() /ч;

/ч;

![]() - плотность товарного силиката натрия, г/см

- плотность товарного силиката натрия, г/см![]() ;

;

![]() - объем силиката натрия в баке запаса 2 (см. рис.1), м

- объем силиката натрия в баке запаса 2 (см. рис.1), м![]() ;

;

![]() - объем воды в баке запаса, м

- объем воды в баке запаса, м![]() ;

;

1,27 - коэффициент пересчета SiO![]() в SiO

в SiO![]() .

.

Пример расчета:

![]() м

м![]() /с (16 дм

/с (16 дм![]() /ч).

/ч).

Подача насоса-дозатора должна быть отрегулирована на 5,5·10![]() м

м![]() /с (20 дм

/с (20 дм![]() /ч).

/ч).

(Измененная редакция, Изм. N 2).

3.6.5. Постепенный рост концентрации железа вследствие выноса продуктов коррозии наблюдается через 10-30 дней после прекращения обработки и зависит от солесодержания и качества деаэрации подпиточной воды. Поэтому допускаются периодические перерывы в дозировании силиката натрия в подпиточную воду.

3.6.6. Для схем подкисления или Н-катионирования с "голодной" регенерацией фильтров необходимо автоматизировать регулирование дозирования раствора жидкого стекла по импульсу рН и поддерживать его для открытых систем на уровне 8,4±0,2.

Зонд для отбора проб на датчик рН-метра следует устанавливать не ближе 25 м к месту ввода жидкого стекла.

Для других схем водоприготовления можно определять дозировку силиката натрия по среднему расходу подпиточной воды. Даже при существующих переменных гидравлических режимах подпитки, характерных для открытых систем, концентрация силиката в отдельных точках по тракту практически остается постоянной.

3.6.7. При коррекционной обработке подпиточной воды силикатом натрия или подщелачивании ее едким натром необходимо провести обеззараживание воды путем нагрева до температуры не ниже 106 °С. В случае невозможности такого нагрева должны быть приняты меры по дезинфекции емкостей для перевозки, хранения и дозирования жидкого стекла и щелочи каждый раз перед их заполнением.

(Введен дополнительно, Изм. N 1).

4. ХИМИЧЕСКИЙ КОНТРОЛЬ И ОБСЛЕДОВАНИЕ ОБОРУДОВАНИЯ

4.1. До введения силикатной обработки и в период ее осуществления следует проводить ежемесячный анализ химического состава воды подпиточного сетевого тракта по показателям: рН, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и цветности в следующих точках тракта: на линии сырой воды, перед и после деаэратора, на линиях прямой и обратной воды теплосети. В этих же точках целесообразна установка индикаторов коррозии.

и цветности в следующих точках тракта: на линии сырой воды, перед и после деаэратора, на линиях прямой и обратной воды теплосети. В этих же точках целесообразна установка индикаторов коррозии.

В период силикатной обработки необходимо в каждую дневную смену определять содержание ![]() в подпиточной воде теплосети. Один раз в смену определять рН и щелочность подпиточной воды по фенолфталеину и метилоранжу.

в подпиточной воде теплосети. Один раз в смену определять рН и щелочность подпиточной воды по фенолфталеину и метилоранжу.

4.2. При пуске установки для силикатной обработки подпиточной воды необходим контроль за качеством конденсата по нормируемым присосам сетевой воды.

Для этого целесообразно за группой подогревателей сетевой воды на конденсате установить кондуктометр АК-310 (диапазон измеренный 0-10 мкСм/см) с сигнализацией.

4.3. Вырезки образцов труб поверхностей нагрева котлов и анализ отложений на них должны производиться после каждого отопительного сезона. Загрязненность котла и состав отложений определяются по анализам не менее пяти образцов труб длиной не менее 0,5 м каждый, вырезанных из труб каждой поверхности нагрева котла в зоне горелок и пода, из нижнего ряда труб нижнего конвективного пакета и верхнего ряда труб верхнего конвективного пакета.

4.4. Количество отложений в различных частях водогрейного котла обычно изменяется в пределах 0,5-5,5 кг/м![]() . Эксплуатационная химическая очистка поверхностей нагрева котла должна производиться при загрязнении 1,0 кг/м

. Эксплуатационная химическая очистка поверхностей нагрева котла должна производиться при загрязнении 1,0 кг/м![]() и более или при увеличении гидравлического сопротивления водяного тракта котла в 1,5 раза по сравнению с чистым котлом.

и более или при увеличении гидравлического сопротивления водяного тракта котла в 1,5 раза по сравнению с чистым котлом.

4.5. Перед вводом силиката натрия в подпиточную воду трубки теплообменных аппаратов должны быть предварительно очищены от отложений.

4.6. В зависимости от водного режима, температурных условий и конструктивных особенностей котла отложения могут быть образованы на разных участках его водяного тракта.

Состав отложений и их количество могут изменяться в значительных пределах. Отложения, как правило, состоят из окислов железа (при ![]() и

и ![]() до 0,7 мг-экв/дм

до 0,7 мг-экв/дм![]() ), карбонатов, сульфатов кальция и магния (при

), карбонатов, сульфатов кальция и магния (при ![]() или

или ![]() выше 3 мг-экв/дм

выше 3 мг-экв/дм![]() ).

).

(Измененная редакция, Изм. N 2).

4.7. В исходных водах кремниевая кислота часто присутствует (до 30 мг/дм![]() по SiО

по SiО![]() ) в формах, которые не обладают защитным эффектом.

) в формах, которые не обладают защитным эффектом.

Следует учитывать колебания общего содержания различных силикатов в исходной воде в течение года, особенно в период паводка, так как при рН меньше 7 (например, при нарушении режима подкисления) и общей жесткости воды выше 3 мг-экв/дм![]() наблюдается осаждение силикатов на теплонапряженных участках (теплообменных аппаратах и котлах). В ряде случаев отложения содержат кремнекислые соединения до 30% по кремнию.

наблюдается осаждение силикатов на теплонапряженных участках (теплообменных аппаратах и котлах). В ряде случаев отложения содержат кремнекислые соединения до 30% по кремнию.

При использовании водопроводной воды, обрабатываемой сернокислым алюминием (при нарушениях в дозировке) следует учитывать возможность осаждения соединений алюминия совместно с силикатом в подогревателях сетевой воды и водогрейных котлах.

(Измененная редакция, Изм. N 2).

5. НОРМЫ ВЕДЕНИЯ РЕЖИМА СИЛИКАТНОЙ ОБРАБОТКИ ВОДЫ ТЕПЛОСЕТИ

5.1. Силикатная обработка подпиточной воды теплосети применяется независимо от типа системы теплоснабжения (открытая или закрытая).

Качество сетевой и подпиточной воды для открытых систем теплоснабжения должно удовлетворять требованиям ГОСТ 2874-82 "Вода питьевая".

5.2. При силикатной обработке воды теплосети с низким содержанием сульфатов (не более 2 мг-экв/дм![]() ) соотношение в подпиточной воде кальциевой жесткости и общей щелочности (мг-экв/дм

) соотношение в подпиточной воде кальциевой жесткости и общей щелочности (мг-экв/дм![]() ) должно быть:

) должно быть:

а) ![]() 1,5, рН 8,4

1,5, рН 8,4![]() 9,0 при

9,0 при ![]() =101

=101![]() 150 °С;

150 °С;

б) ![]() 1,0, рН 8,4

1,0, рН 8,4![]() 9,0 при

9,0 при ![]() =151

=151![]() 200 °С.

200 °С.

(Измененная редакция, Изм. N 2).

5.3. При силикатной обработке воды теплосети с высокой сульфатно-кальциевой жесткостью (более 2 мг-экв/дм![]() ) соотношение в этой воде кальция, сульфатов, силикатов должно исключить выпадение из растворов СаSO

) соотношение в этой воде кальция, сульфатов, силикатов должно исключить выпадение из растворов СаSO![]() совместно с СаSiO

совместно с СаSiO![]() .

.

(Измененная редакция, Изм. N 2).

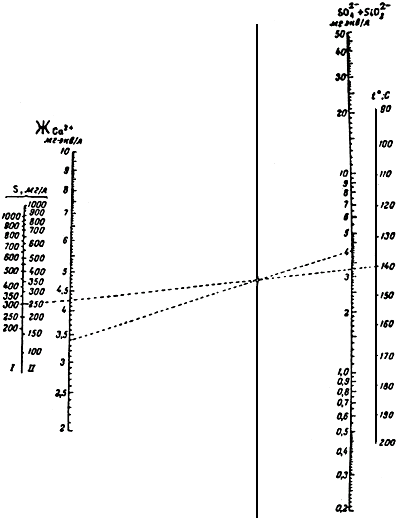

5.3.1. Предельно допустимая концентрация условной сульфатно-кальциевой жесткости сетевой воды определяется по номограмме, приведенной на рис.2. Значение солесодержания воды берется по одной из двух совмещенных шкал; правая шкала (II) соответствует солесодержанию при концентрации одновалентных ионов ориентировочно до 10% (по массе) общего солесодержания, а левая (I) - при концентрации одновалентных ионов (ориентировочно) 50% (по массе) общего солесодержания воды.

Рис.2. Номограмма для определения предельно допустимой условной сульфатно-кальциевой

жесткости (![]() ), мг-экв/кг

), мг-экв/кг

Для определения, например, предельно допустимой концентрации Са![]() нужно соединить прямой линией соответствующие точки на осях

нужно соединить прямой линией соответствующие точки на осях ![]() и

и ![]() , затем из точки на оси SO

, затем из точки на оси SO![]() - через точку пересечения первой прямой со средней вспомогательной осью провести прямую до пересечения с осью Са

- через точку пересечения первой прямой со средней вспомогательной осью провести прямую до пересечения с осью Са![]() . Полученная на этой оси точка и есть искомая концентрация Са

. Полученная на этой оси точка и есть искомая концентрация Са![]() . Аналогичным способом находят предельно допустимую концентрацию иона SO

. Аналогичным способом находят предельно допустимую концентрацию иона SO![]() - при заданной концентрации иона Са

- при заданной концентрации иона Са![]() .

.

5.3.2. При силикатной обработке сетевой воды условная сульфатно-кальциевая жесткость определяется с учетом установленной температуры внутренней стенки поверхности нагрева (температуры разверенного элемента для водогрейного котла ПТВМ-100, равной +40 °С) и суммарной концентрации SO![]() +SiO

+SiO![]() (мг-экв/дм

(мг-экв/дм![]() ).

).

(Измененная редакция, Изм. N 2).

5.3.3. Для контроля за накипными свойствами сетевой воды перед водогрейными котлами целесообразно на основе номограммы (см. рис.2) построить рабочий график зависимости допустимой ![]() от суммарного содержания сульфатов и силикатов при различной температуре сетевой воды.

от суммарного содержания сульфатов и силикатов при различной температуре сетевой воды.

5.4. Дозировка SiO![]() (см. п.3.6.2) выбирается в зависимости от качества исходной воды и схемы водоприготовления.

(см. п.3.6.2) выбирается в зависимости от качества исходной воды и схемы водоприготовления.

5.4.1. Во многих случаях достаточно с помощью силиката натрия добиться окраски подпиточной воды по фенолфталеину, что будет свидетельствовать об отсутствии свободной углекислоты и, следовательно, об уменьшении агрессивности воды.

5.4.2. Для мягких речных и водопроводных вод с солесодержанием до 250 мг/дм![]() дозировка силиката натрия должна быть не выше 20 мг/дм

дозировка силиката натрия должна быть не выше 20 мг/дм![]() SiO

SiO![]() . Например, для воды типа невской

. Например, для воды типа невской ![]() =0,5

=0,5![]() 0,6 мг-экв/дм

0,6 мг-экв/дм![]() ,

, ![]() =0,2

=0,2![]() 0,5 мг-экв/кг, SiO

0,5 мг-экв/кг, SiO![]() =12

=12![]() 15 мг/дм

15 мг/дм![]() .

.

(Измененная редакция, Изм. N 2).

5.4.3. Для схемы Na-катионирования с солесодержанием подпиточной воды свыше 250 мг/дм![]() дозировка силиката натрия в эту воду должна быть 15-30 мг/дм

дозировка силиката натрия в эту воду должна быть 15-30 мг/дм![]() SiO

SiO![]() .

.

(Измененная редакция, Изм. N 2).

5.4.4. Для схемы подкисления или Н-катионирования с "голодной" регенерацией фильтров дозировка силиката натрия (см. п.3.6.2) должна быть не выше 10 мг/дм![]() SiО

SiО![]() . Например, для вод типа волжской

. Например, для вод типа волжской ![]() =3,0

=3,0![]() 3,5 мг-экв/дм

3,5 мг-экв/дм![]() ;

; ![]() =1,0

=1,0![]() 2,0 мг-экв/дм

2,0 мг-экв/дм![]() , SiO

, SiO![]() =5

=5![]() 9 мг/дм

9 мг/дм![]() .

.

(Измененная редакция, Изм. N 2).

5.4.5. Силикатная обработка сетевой воды допускается при поддержании в ней магниевой жесткости ![]() не выше 0,7 мг-экв/дм

не выше 0,7 мг-экв/дм![]() . Дозировка силиката натрия при

. Дозировка силиката натрия при ![]() =0,5-0,7 мг-экв/дм

=0,5-0,7 мг-экв/дм![]() ограничивается до 8 мг/дм

ограничивается до 8 мг/дм![]() SiО

SiО![]() и для поддержания рН 8,4

и для поддержания рН 8,4![]() 8,6 понижается модуль жидкого стекла до 2,2

8,6 понижается модуль жидкого стекла до 2,2![]() 2,4 путем добавления едкого натра в рабочий раствор.

2,4 путем добавления едкого натра в рабочий раствор.

(Измененная редакция, Изм. N 2).

5.4.6. При магниевой жесткости сетевой воды до 1 мг-экв/дм![]() силикатная обработка возможна в определенный период года при температуре подогрева воды (после водогрейного котла) не выше 100-110 °С.

силикатная обработка возможна в определенный период года при температуре подогрева воды (после водогрейного котла) не выше 100-110 °С.

(Измененная редакция, Изм. N 2).

5.4.7. Для исходных вод с содержанием соединений кремния выше 15-20 мг/дм![]() SiO

SiO![]() возможна коррекционная обработка этих вод одним едким натром с дозировкой 5 мг/дм

возможна коррекционная обработка этих вод одним едким натром с дозировкой 5 мг/дм![]() .

.

(Измененная редакция, Изм. N 1, 2).

5.4.8. Для щелочной обработки воды подпиточного и сетевого трактов ТЭЦ необходимо использовать натр едкий технический ГОСТ 2263-79.

(Введен дополнительно, Изм. N 1).

6. ПЕРЕВОД ВОДОПРИГОТОВИТЕЛЬНОГО ОБОРУДОВАНИЯ НА РЕЖИМ

С СИЛИКАТНОЙ ОБРАБОТКОЙ СЕТЕВОЙ ВОДЫ

6.1. При обработке подпиточной воды силикатом натрия по схеме Н-катионирования с "голодной" регенерацией фильтров для получения указанных в п.5.2 норм необходимо выдерживать щелочность после буферных фильтров в пределах 0,1-0,5 мг-экв/дм![]() , концентрацию силиката выдерживать согласно принятым для этой схемы нормам.

, концентрацию силиката выдерживать согласно принятым для этой схемы нормам.

(Измененная редакция, Изм. N 2).

6.2. При режиме работы установок водоприготовления с высокой сульфатно-кальциевой жесткостью основными показателями контроля за качеством сетевой воды являются концентрация кальция и щелочность этой воды.

6.3. При силикатной обработке воды поддержание норм по условной сульфатно-кальциевой жесткости должно быть обеспечено водоподготовкой по одной из схем: Н-катионирование с "голодной" регенераций фильтров, Н-Nа-катионирование или подкисление и Na-катионирование.

6.4. В схемах с подкислением, Н-катионированием с "голодной" регенерацией фильтров необходимо обеспечить воднохимический режим с поддержанием щелочности подпиточной воды перед буферными фильтрами в интервале 0,1-0,5 мг-экв/л с нагревом исходной воды (в том числе для схем с мягкой речной водой) перед декарбонизаторами до 40-50 °С.

(Измененная редакция, Изм. N 1, 2, 3).

6.5. Силикатная обработка сетевой воды возможна при подаче химически очищенной воды одновременно на деаэраторы подпитки теплосети и на поверхностные испарители с температурой 120 °С, так как в испарителях отсутствует избирательный унос кремниевой кислоты, при этом необходимо обеспечить контроль за капельным уносом.

6.6. При аварийных подпитках системы сырой водой при любом способе водоприготовления необходимо выдержать нормы по ![]() и

и ![]() , указанные в п.5.2, путем соответствующего изменения режима работы водоприготовительной установки. Если это невозможно по эксплуатационным причинам, необходимо прекратить силикатную обработку до восстановления качества сетевой воды по

, указанные в п.5.2, путем соответствующего изменения режима работы водоприготовительной установки. Если это невозможно по эксплуатационным причинам, необходимо прекратить силикатную обработку до восстановления качества сетевой воды по ![]() и

и ![]() .

.

Следует учитывать, что возможность заноса водогрейных котлов при аварийной подпитке (длительностью 1-2 сут в эксплуатационном режиме при наличии поверхностного ("пристенного") кипения воды в конвективной части котла) определяется не наличием силикат-ионов (если их нет в сырой воде в виде глинозема), а соотношением кальциевой жесткости и щелочности сетевой воды (предельное значение установлено нормами ПТЭ) и поддержанием давления за водогрейным котлом, исключающего кипение воды. За одни-двое суток щелочность воды в буферных системах, какими являются теплосети, заметно не меняется. Для схемы Na-катионирования влияние силиката натрия на общую щелочность незначительно.

(Измененная редакция, Изм. N 3).

7. РЕЖИМ КОРРЕКЦИОННОЙ ОБРАБОТКИ ВОДЫ ПРИ ОСТАНОВЕ

И ПУСКЕ ТЕПЛОСЕТЕЙ. КОНСЕРВАЦИЯ ОБОРУДОВАНИЯ СИЛИКАТОМ НАТРИЯ

7.1. За несколько суток перед отключением теплосетей необходимо выполнить следующие мероприятия:

- после снятия тепловой нагрузки с водогрейных котлов и отключения абонентов, работающих с открытым водоразбором, продолжить циркуляцию сетевой воды;

- увеличить дозировку силиката натрия в сетевую воду до 50 мг/дм![]() SiО

SiО![]() и поддерживать в течение трех суток. Целесообразно также в этот период повысить рН сетевой воды до 9,5 с помощью дополнительного ввода едкого натра.

и поддерживать в течение трех суток. Целесообразно также в этот период повысить рН сетевой воды до 9,5 с помощью дополнительного ввода едкого натра.

(Измененная редакция, Изм. N 2).

7.2. В начале отопительного сезона целесообразно проведение режима осветления сетевой воды. Для этого теплосети включаются на циркуляцию без тепловой нагрузки по котлам ПТВМ в течение двух-трех недель. В этот период в тракте теплосети создается повышенное значение рН, равное 9,3-9,5, с помощью едкого натра. Щелочь 2,5%-ная дозируется насосом НД 1600 на стороне всасывающих подпиточных насосов перед деаэратором. Для схемы Na-катионирования при жесткости подпиточной воды 30-50 мкг-экв/дм![]() значение рН подпиточной воды доводится до 10-10,5. Дозировка щелочи устанавливается по расходу подпиточной воды и составляет 12 г/м

значение рН подпиточной воды доводится до 10-10,5. Дозировка щелочи устанавливается по расходу подпиточной воды и составляет 12 г/м![]() для поддержания значения рН сетевой воды равным 9,3-9,4 и 20 г/м

для поддержания значения рН сетевой воды равным 9,3-9,4 и 20 г/м![]() - для поддержания рН равным 9,5-9,6. После осветления сетевой воды по содержанию железа 1-2 мг/дм

- для поддержания рН равным 9,5-9,6. После осветления сетевой воды по содержанию железа 1-2 мг/дм![]() производится дозировка силиката натрия до концентрации в тракте теплосети в 2-3 раза выше установленных норм для схем водоприготовления.

производится дозировка силиката натрия до концентрации в тракте теплосети в 2-3 раза выше установленных норм для схем водоприготовления.

Для открытых систем теплоснабжения в период включения отопительных систем и при повышении цветности воды более 30° и содержании железа более 1,0 мг/кг допускается повышение рН сетевой воды в течение трех недель до 9,5.

(Измененная редакция, Изм. N 1, 2, 3).

7.3. При длительном останове водогрейных котлов, а также после окончания отопительного периода должна быть обеспечена консервация водогрейных котлов раствором силиката натрия.

7.3.1. Для консервации водогрейных котлов защитная концентрация раствора силиката натрия должна быть не менее 1000 мг/дм![]() SiО

SiО![]() .

.

Консервацию водогрейного котла рекомендуется проводить непосредственно после его кислотной промывки. Защитная пленка, образующаяся при циркуляции раствора со скоростью 0,5-1 м/с в течение 8-10 ч или без его движения в течение 100-150 ч не теряет защитных свойств после дренирования раствора из котла при простое его в резерве или ремонте до 45 сут. Увеличение времени контакта поверхностей с консервирующим раствором приводит к увеличению стойкости защитной пленки.

(Измененная редакция, Изм. N 2).

7.3.2. Для консервации водогрейных котлов ПТВМ-100 требуется 85-103 кг силиката натрия на объем воды 30 м![]() , а для котлов ПТВМ-180 на 60 м

, а для котлов ПТВМ-180 на 60 м![]() воды - 200 кг.

воды - 200 кг.

Консервирующий раствор силиката натрия (1000-2000 мг/кг SiО![]() ) готовят на умягченной (Na-катионированной) воде, так как использование для приготовления раствора сырой воды с

) готовят на умягченной (Na-катионированной) воде, так как использование для приготовления раствора сырой воды с ![]() выше 3 мг-экв/дм

выше 3 мг-экв/дм![]() приводит к выпадению из раствора хлопьев силиката кальция.

приводит к выпадению из раствора хлопьев силиката кальция.

(Измененная редакция, Изм. N 2).

7.3.3. Для консервации водогрейных котлов создается замкнутая схема с насосом и промежуточным баком. Могут быть использованы схемы их кислотных промывок (Типовая инструкция по эксплуатационным химическим очисткам водогрейных котлов. М.: СПО Союзтехэнерго, 1980).

7.3.4. Заполнение водогрейных котлов консервирующим раствором производится при открытых воздушниках и при закрытых задвижках на входе и выходе из котла и предварительным дренированием воды из котла.

7.3.5. Для получения необходимой концентрации SiО![]() при консервации водогрейного котла производится многократная циркуляция консервирующего раствора. Пробы воды отбирают из воздушника.

при консервации водогрейного котла производится многократная циркуляция консервирующего раствора. Пробы воды отбирают из воздушника.

7.3.6. Давление в водогрейном котле во время длительных простоев с консервирующим раствором поддерживается открытием задвижек на байпасе на входе в котел.

7.3.7. Расконсервацию водогрейного котла осуществляют дренированием консервирующего раствора или вытеснением его в трубопроводы сетевой воды небольшими порциями (путем частичного открытия задвижки на выходе из котла) - по 5 м![]() /ч в течение 5-6 ч для котла ПТВМ-100 и 10-12 ч для котла ПТВМ-180.

/ч в течение 5-6 ч для котла ПТВМ-100 и 10-12 ч для котла ПТВМ-180.

Вытеснение раствора силиката натрия из водогрейных котлов должно проходить без превышения допустимого уровня - 40 мг/кг SiO![]() .

.

(Измененная редакция, Изм. N 1).

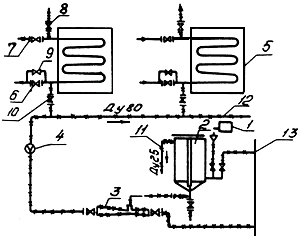

7.3.8. На рис.3 приводится одна из возможных схем консервации водогрейных котлов.

Рис.3. Схема консервации водогрейных котлов:

1 - бочка с силикатом натрия; 2 - бак-мерник; 3 - эжектор; 4 - расходомерная шайба; 5 - водогрейный котел;

6 - задвижка на входе сетевой воды; 7 - задвижка на выходе из котла; 8 - воздушник; 9 - байпас; 10 - подвод

силиката натрия; 11 - трубопровод дренажа; 12 - трубопровод к другим водогрейным котлам;

13 - трубопровод сетевой воды;![]() - существующее оборудование;

- существующее оборудование;

![]() - вновь смонтированное оборудование

- вновь смонтированное оборудование

В бак-мерник вместимостью не менее 650 дм![]() подают 100 кг, или 70 дм

подают 100 кг, или 70 дм![]() , жидкого стекла и сетевой водой доводят объем до 250 дм

, жидкого стекла и сетевой водой доводят объем до 250 дм![]() (т.е. разбавляют 1:3,5 по объему).

(т.е. разбавляют 1:3,5 по объему).

При наличии нескольких котлов каждый заполняется консервирующим раствором индивидуально путем подачи его с помощью эжектора. Продолжительность заполнения котла ПТВМ-100 1 ч, ПТВМ-180 - 2 ч.

При этом поддерживается постоянная концентрация консервирующего раствора путем регулирования эжекции (рН консервирующего раствора составляет 10-10,7). Окончание заполнения котла определяется по появлению консервирующего раствора из воздушника.

После заполнения котла закрываются воздушники, отключается эжектор и в котле на период консервации поддерживается избыточное давление. В период консервации контролируется содержание SiО![]() , Fe,

, Fe, ![]() , рН,

, рН, ![]() не реже одного раза в неделю.

не реже одного раза в неделю.

(Измененная редакция, Изм. N 2).

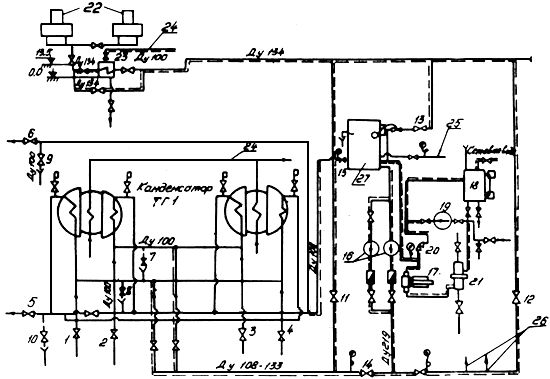

7.4. В целях повышения надежности работы конденсаторов теплофикационных турбин ТЭЦ разработана специальная схема консервации основного пучка трубок, предусматривающая создание загнутого контура с дозировкой в него силиката натрия (рис.4).

Рис.4. Принципиальная схема консервации основного пучка конденсаторных трубок теплофикационных турбин:

1-4 - задвижки на входе воды в конденсатор; 5-6 - задвижки на выходе воды из конденсатора;

7-10 - дренажи на входе и выходе воды из конденсатора; 11-12 - задвижки для заполнения

конденсаторов деаэрированной водой; 13 - задвижка для заполнения бака деаэрированной водой;

14-15 - задвижка для создания перепада давлений между водой в контуре и циркуляционной водой;

16 - насосы 8К-12; 17 - насос-дозатор; 18 - бак раствора реагента; 19 - вихревой насос ВКС-4-24;

20 - предохранительный клапан; 21 - механический фильтр; 22 - деаэраторы ДПТС; 23 - водоводяной

теплообменник; 24 - трубопровод сетевой воды; 25 - трубопровод от конденсатора ТГ2;

26 - трубопровод к конденсатору TГ2; 27 - промежуточный бак вместимостью 7-10 м![]() ;

; ![]() - существующие трубопроводы;

- существующие трубопроводы; ![]() - вновь монтируемые трубопроводы;

- вновь монтируемые трубопроводы; ![]() - манометр;

- манометр; ![]() - воздушник;

- воздушник; ![]() - сигнализатор уровня

- сигнализатор уровня

7.4.1. На теплофикационных турбинах наблюдаются случаи коррозионного разрушения конденсаторных трубок и загрязнения их поверхности различными отложениями, что снижает надежность и экономичность работы основного оборудования. В частности, у конденсаторов КГ-2-6200 теплофикационных турбин, работающих со встроенным пучком, коррозия и образование накипи в значительной степени обусловлены существующими способами консервации основного пучка. В отопительный период (4000-5000 ч в году) сетевая вода нагревается во встроенном пучке (площадью 461 м![]() ), а основной пучок (2639 м

), а основной пучок (2639 м![]() ) на одних ТЭЦ консервируется сырой циркуляционной водой, на других - сетевой водой. В обоих случаях вода в основном пучке нагревается до 50-80 °С (температура сетевой воды во встроенном пучке), что резко усиливает коррозию конденсаторных трубок. Следует отметить, что эти трубки при вялой циркуляции воды загрязняются органическими, карбонатными (вследствие пропуска циркуляционной воды), железоокисными и железофосфатными (при подаче через основные пучки сетевой воды) отложениями.

) на одних ТЭЦ консервируется сырой циркуляционной водой, на других - сетевой водой. В обоих случаях вода в основном пучке нагревается до 50-80 °С (температура сетевой воды во встроенном пучке), что резко усиливает коррозию конденсаторных трубок. Следует отметить, что эти трубки при вялой циркуляции воды загрязняются органическими, карбонатными (вследствие пропуска циркуляционной воды), железоокисными и железофосфатными (при подаче через основные пучки сетевой воды) отложениями.

7.4.2. Основными элементами схемы консервации основного пучка являются:

- промежуточный бак вместимостью 7-10 м![]() ;

;

- два насоса 8К-12 подачей каждый 0,09 м![]() /с (340 м

/с (340 м![]() /ч), давление 250 Па (25 м вод.ст.);

/ч), давление 250 Па (25 м вод.ст.);

- основные пучки конденсатора с трубопроводами подвода и слива воды ![]() 108-133 мм;

108-133 мм;

- общий коллектор ![]() 219-273 мм для подсоединения нескольких конденсаторов;

219-273 мм для подсоединения нескольких конденсаторов;

- водоводяной теплообменник ОГ-6, охлаждаемый сетевой водой, поверхностью нагрева 6 м![]() , расход воды в корпусе 10 т/ч, в трубной системе - 98 т/ч;

, расход воды в корпусе 10 т/ч, в трубной системе - 98 т/ч;

- бак раствора реагента вместимостью 2-3 м![]() ;

;

- насос-дозатор НД-20 или НД-40, или НД-60;

- насос - ВКС-4-24 для перемешивания раствора.

7.4.3. Для перевода конденсатора на схему консервации необходимо (cм. рис.4):

- отключить конденсатор задвижками 1-4 на входе воды в конденсатор и 5, 6 - на выходе воды из конденсатора;

- опорожнить основные пучки конденсатора через дренажи 7-10 ![]() 100 мм, установленные на входе и выходе воды из конденсатора;

100 мм, установленные на входе и выходе воды из конденсатора;

- заполнить конденсатор умягченной водой после деаэратора подпитки теплосети, охлажденной в водоводяном теплообменнике до 40-60 °С при открытых воздушниках через задвижки 11, 12;

- заполнить промежуточный бак 27 через задвижку 13;

- включить насос 16 для создания циркуляции по замкнутому контуру;

- в конденсаторе во избежание попадания циркуляционной воды в замкнутый контур создать перепад давлений 20·10![]() 30·10

30·10![]() Па (0,2-0,3 кгс/см

Па (0,2-0,3 кгс/см![]() ) между водой в контуре и циркуляционной водой постепенным открытием задвижек (14-15). При этом утечки из контура до 0,6·10

) между водой в контуре и циркуляционной водой постепенным открытием задвижек (14-15). При этом утечки из контура до 0,6·10![]() м

м![]() /с (2 м

/с (2 м![]() /ч) через задвижки выхода воды восполняются подпиточной умягченной водой после деаэратора и размер утечки зависит от давления в контуре и давления в сливном коллекторе за выходными задвижками. Подпитка контура осуществляется автоматически с помощью регулятора уровня воды в промежуточном баке;

/ч) через задвижки выхода воды восполняются подпиточной умягченной водой после деаэратора и размер утечки зависит от давления в контуре и давления в сливном коллекторе за выходными задвижками. Подпитка контура осуществляется автоматически с помощью регулятора уровня воды в промежуточном баке;

- включить насос-дозатор 17 для подачи силиката натрия в промежуточный бак;

- при отключении на время ремонта промежуточного бака с насосами давление в контуре поддерживается открытием задвижки 11.

7.4.4. При консервации конденсаторов нескольких турбин возможно подсоединение их контуров к одному промежуточному баку и создание циркуляции одним насосом (например, 8К-12, подачей 0,1 м![]() /с (360 м

/с (360 м![]() /ч), давлением 250 Па (25 м вод.ст.).

/ч), давлением 250 Па (25 м вод.ст.).

7.4.5. Жидкое отекло (32% SiO![]() , 10-12% Na

, 10-12% Na![]() O) поставляется в бочках, из которых выливается через воронку в реагентный бак вместимостью 3 м

O) поставляется в бочках, из которых выливается через воронку в реагентный бак вместимостью 3 м![]() , установленный на нижней отметке. При этом жидкое стекло разбавляют в отношении 1:3 умягченной водой с температурой не выше 40 °С. Для перемешивания раствора используется вихревой насос ВКС-4-24. Допускается перемешивание раствора подачей воздуха в нижнюю часть реагентного бака через перфорированную трубу.

, установленный на нижней отметке. При этом жидкое стекло разбавляют в отношении 1:3 умягченной водой с температурой не выше 40 °С. Для перемешивания раствора используется вихревой насос ВКС-4-24. Допускается перемешивание раствора подачей воздуха в нижнюю часть реагентного бака через перфорированную трубу.

7.4.6. Реагент в замкнутый контур дозируется насосом-дозатором типа НД. При прекращении дозирования жидкого стекла возможно "залипание" поршня насоса. Во избежание этого целесообразно постоянно держать насос в работе при циркуляции раствора в реагентный бак. Поддерживают в воде контура концентрацию силиката натрия 20-80 мг/дм![]() SiO

SiO![]() автоматически по рН=9,1±0,2.

автоматически по рН=9,1±0,2.

(Измененная редакция, Изм. N 2).

7.4.7. Расход жидкого стекла на консервацию конденсатора составляет до 1 т за отопительный сезон.

7.4.8. Отбор воды на анализ SiO![]() , Fе, рН,

, Fе, рН, ![]() (один раз неделю) производится через штатные пробоотборники конденсатора.

(один раз неделю) производится через штатные пробоотборники конденсатора.

7.4.9. Концентрацию железа в воде замкнутого контура следует ограничить 700 мкг/дм![]() Fe. При увеличении содержания железа в контуре выше указанного значения следует заменить воду, сбросив раствор в циркуляционный тракт.

Fe. При увеличении содержания железа в контуре выше указанного значения следует заменить воду, сбросив раствор в циркуляционный тракт.

(Измененная редакция, Изм. N 2).

7.4.10. Для уменьшения "загрязнения" кислородом воды в замкнутом контуре создается спокойное зеркало воды в промежуточном баке, при этом циркуляционную подпиточную воду и дозируемый силикат натрия подводят в нижнюю часть бака.

7.4.11. Основной пучок конденсатора консервируют после очистки от отложений трубной системы после летнего периода эксплуатации.

7.4.12. При глубине поражения 0,4-0,5 конденсаторных трубок необходимо анализировать конденсат турбин на SiO![]() во избежание попадания кремниевой кислоты в питательный тракт котлов.

во избежание попадания кремниевой кислоты в питательный тракт котлов.

Приложение 1

ЭФФЕКТИВНОСТЬ СИЛИКАТНОЙ ОБРАБОТКИ ВОДЫ

ПОДПИТОЧНОГО И СЕТЕВОГО ТРАКТОВ ТЭЦ

1. Эффективность метода силикатной обработки воды подпиточного и сетевого трактов оценивается по следующим показателям:

- продлению срока службы латунных трубок теплообменных аппаратов, в том числе конденсаторов турбин с режимом ухудшенного вакуума подогревателей сетевой воды;

- увеличению срока службы внутристанционного трубопровода подпитки теплосети;

- снижению заноса отложениями подогревателей сетевой воды, что уменьшает их температурный напор на 4-6 °С и сокращает число их механических и кислотных чисток;

- снижению заноса отложениями конденсаторов турбин, работающих в режиме ухудшенного вакуума, для поддержания чистоты конденсаторных трубок;

- снижению заноса отложениями поверхностей нагрева водогрейных котлов;

- снижению содержания железа и цветности в подпиточной и сетевой воде и доведению их до норм по ГОСТ 2874-82 "Вода питьевая".

2. Силикатная обработка сетевой воды в пределах рекомендуемых доз приводит к повышению удельных затрат на 1 м![]() обрабатываемой воды на 0,1-0,5 коп. Удорожание существующих схем ВПУ составляет при этом 2-5% в зависимости от производительности установок.

обрабатываемой воды на 0,1-0,5 коп. Удорожание существующих схем ВПУ составляет при этом 2-5% в зависимости от производительности установок.

3. Затратам на организацию силикатной обработки воды следует противопоставить суммарные расходы, связанные с коррозионным поражением трубопроводов и оборудования систем теплоснабжения и необходимостью их восстановления. Затраты должны включать не только стоимость восстановления конструкций, но и ущерб, вызванный частичным или полным прекращением теплоснабжения потребителей.

4. Экономический эффект от внедрения силикатной обработки воды составляет 60-100 тыс.руб. в год по системе теплоснабжения с непосредственным водоразбором мощностью 300-500 Гкал/ч.

Приложение 2

РАСХОД ЖИДКОГО СТЕКЛА ДЛЯ ОБРАБОТКИ ВОДЫ

ПОДПИТОЧНОГО И СЕТЕВОГО ТРАКТА ТЕПЛОСЕТИ

1. Количество жидкого стекла для создания оптимальной концентрации реагента в контуре теплосети (10 г/т на SiO![]() ) составляет

) составляет

![]() ,

,

где ![]() - концентрация жидкого стекла в подпитке, г/м

- концентрация жидкого стекла в подпитке, г/м![]() ;

;

![]() - среднесуточный расход подпиточной воды, 300 м

- среднесуточный расход подпиточной воды, 300 м![]() /ч;

/ч;

![]() - время создания рабочей концентрации в объеме всего контура теплосети (80000 м

- время создания рабочей концентрации в объеме всего контура теплосети (80000 м![]() ), ч,

), ч,

![]() ч;

ч;

![]() =3,1 - коэффициент пересчета жидкого стекла на товарный продукт, т.е. 100% SiO

=3,1 - коэффициент пересчета жидкого стекла на товарный продукт, т.е. 100% SiO![]() на 32% SiO

на 32% SiO![]() ;

;

![]() =1,27 - коэффициент пересчета с SiO

=1,27 - коэффициент пересчета с SiO![]() на SiO

на SiO![]() ;

;

![]() - приведение к 1 т воды.

- приведение к 1 т воды.

![]() т.

т.

2. Расход жидкого стекла в год для поддержания оптимальной концентрации определяется по формуле

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() и

и ![]() - см. п.1;

- см. п.1;

![]() - число часов работы теплосети в год, 8400 ч.

- число часов работы теплосети в год, 8400 ч.

![]() т.

т.

3. Суммарный расход реагента в год

![]() ,

,

где ![]() =1,01 - коэффициент учета потерь при приготовлении жидкого стекла.

=1,01 - коэффициент учета потерь при приготовлении жидкого стекла.

![]() т/год.

т/год.

Приложение 3

ВОЗМОЖНЫЕ НЕПОЛАДКИ И ИХ УСТРАНЕНИЕ ПРИ СИЛИКАТНОЙ ОБРАБОТКЕ

ПОДПИТОЧНОЙ И СЕТЕВОЙ ВОДЫ

|

Характер неполадки |

Возможные причины неполадки |

Действия персонала для устранения неполадок |

|

1. Снижение рН в подпиточной воды |

Не работает насос-дозатор (при работе поршневых насосов-дозаторов стрелка манометра должна колебаться) |

Проверить фильтр на стороне всасывания насоса-дозатора. Проверить состояние обратных клапанов насоса, промыть их водой |

|

Низкая концентрация раствора силиката натрия |

Проверить уровень в мерном баке | |

|

Резкое увеличение нагрузки |

Дозировку силиката натрия (при отсутствии автоматической дозировки) установить по среднему расходу подпиточной воды | |

|

Низкая щелочность после ионообменных фильтров и декарбонизаторов |

Проверить работу установок по подготовке воды (декарбонизатор, Н-катионитный фильтр с "голодной" регенерацией) | |

|

2. Резкое увеличение концентрации SiO |

Увеличение концентрации SiO |

Снизить дозировку силиката натрия до допустимых значений |

|

Увеличение концентрации SiO |

Разбавить раствор до установленной концентрации | |

|

3. Образование отдулин на трубах водогрейного котла ПТВМ |

Увеличение сульфатно-кальциевой или карбонатной жесткости в подпиточной воде |

Прекратить дозировку раствора силиката натрия, установить требуемую сульфатно-кальциевую и карбонатную жесткость и щелочность воды. Снизить температуру за котлом в соответствии с графиком допустимых температур для данного типа воды |

|

Пониженный расход воды через котел |

Восстановить требуемый расход воды | |

|

Высокая температура, неравномерное распределение температуры по ширине топки котла |

Снизить температуру в соответствии с графиком допустимых температур. Восстановить нормальную работу горелочных устройств | |

|

Резкое падение давления воды за котлом |

Снизить температуру за котлом. Восстановить нормальный гидравлический режим теплосети | |

|

Высокая удельная загрязненность окислами железа (выше 1000 г/м |

Произвести кислотную промывку котла | |

|

4. Резкое увеличение концентрации окислов железа в сетевой воде при работе котлов ПТВМ |

Включение отопительных систем без их промывки |

Снизить дозировку раствора силиката до 6 мг/дм |

(Измененная редакция, Изм. N 2).

Приложение 4

ВИЗУАЛЬНО-КОЛОРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ

РАСТВОРЕННОЙ КРЕМНЕКИСЛОТЫ С ЭКСТРАКЦИЕЙ

Кремнемолибденовые гетерополикислоты (как желтая, так и синяя) хорошо растворимы во многих органических жидкостях, в частности, в бутиловом спирте. Этим пользуются для определения очень малых количеств растворенной кремнекислоты. Следует отметить, что синеокрашенное вещество, возникающее при восстановлении кремнемолибденового комплекса сульфитно-метоловым реактивом, не переходит в бутиловый спирт при попытке его экстрагирования. Поэтому необходимо пользоваться для восстановления желтой молибденовой кислоты хлористым или металлическим оловом.

Необходимые реактивы и растворы

1. Молибденовокислый аммоний по ГОСТ 3765-78, квалификации х.ч.; готовится раствор, содержащий 50 г в 1 дм![]() .

.

(Измененная редакция, Изм. N 1, 2).

2. Хлористое олово, 1%-ный раствор. Могут быть применены три способа его приготовления:

а) в 100 см![]() чистого глицерина при нагревании на кипящей водяной бане и при растирании стеклянной палочкой растворяют 2,5 г неокисленного SnCl

чистого глицерина при нагревании на кипящей водяной бане и при растирании стеклянной палочкой растворяют 2,5 г неокисленного SnCl![]() ·2Н

·2Н![]() О. Глицериновый раствор вполне устойчив, его нет необходимости предохранять от контакта с воздухом. Окисления Sn

О. Глицериновый раствор вполне устойчив, его нет необходимости предохранять от контакта с воздухом. Окисления Sn![]() в Sn

в Sn![]() не наблюдается в течение полугода и более;

не наблюдается в течение полугода и более;

б) растворяют 1 г металлических стружек олова в 20 см![]() концентрированной соляной кислоты. Растворение следует вести в мерной колбе на 100 см

концентрированной соляной кислоты. Растворение следует вести в мерной колбе на 100 см![]() с длинным горлышком, закрытым пробкой с бунзеновским клапаном. Целесообразно в колбу кроме соляной кислоты добавить 8-10 капель 10%-ного раствора сернокислой меди CuSO

с длинным горлышком, закрытым пробкой с бунзеновским клапаном. Целесообразно в колбу кроме соляной кислоты добавить 8-10 капель 10%-ного раствора сернокислой меди CuSO![]() ·5H

·5H![]() O квалификации химически чистый (х.ч.). Реакция быстрее протекает, еcли колбу опустить в кипящую воду. После растворения жидкость в колбе охлаждают и доводят ее объем до метки обессоленной водой;

O квалификации химически чистый (х.ч.). Реакция быстрее протекает, еcли колбу опустить в кипящую воду. После растворения жидкость в колбе охлаждают и доводят ее объем до метки обессоленной водой;

в) растворяют в 50 см![]() соляной кислоты, разбавленной обессоленной водой в отношении 1:1, около 2 г двуххлористого олова SnCl

соляной кислоты, разбавленной обессоленной водой в отношении 1:1, около 2 г двуххлористого олова SnCl![]() ·2Н

·2Н![]() О, в раствор вводят 0,1-0,2 г оловянных стружек или оловянной фольги и нагревают до начала кипения. При этом фольга почти полностью растворяется. Жидкость доливают до калибровочной метки обессоленной водой и перемешивают.

О, в раствор вводят 0,1-0,2 г оловянных стружек или оловянной фольги и нагревают до начала кипения. При этом фольга почти полностью растворяется. Жидкость доливают до калибровочной метки обессоленной водой и перемешивают.

(Измененная редакция, Изм. N 2).

3. Серная кислота по ГОСТ 4204-77, квалификации х.ч. примерно 10 н. раствор. Для его приготовления смешивают 280 см![]() Н

Н![]() SO

SO![]() с 720 см

с 720 см![]() обессоленной воды.

обессоленной воды.

(Измененная редакция, Изм. N 2).

4. Бутиловый спирт. Можно пользоваться нормальным бутиловым или изобутиловым спиртом.

5. Стандартный раствор SiO![]() . Сначала готовят запасной раствор, содержащий 100 мг в 1 дм

. Сначала готовят запасной раствор, содержащий 100 мг в 1 дм![]() , его можно готовить на обычной дистиллированной воде. Растворяют примерно 3,8 г кремнекислого натрия Na

, его можно готовить на обычной дистиллированной воде. Растворяют примерно 3,8 г кремнекислого натрия Na![]() SiO

SiO![]() ·9Н

·9Н![]() О в 1 дм

О в 1 дм![]() 0,1 н. NаОН , жидкость фильтруют, если она мутна, и устанавливают содержание в ней SiО

0,1 н. NаОН , жидкость фильтруют, если она мутна, и устанавливают содержание в ней SiО![]() обычным массовым способом.

обычным массовым способом.

Рабочие растворы для определения малых количеств кремниевой кислоты готовят соответствующим разбавлением запасного раствора обескремненной водой.

Выполнение определения

Помещают 100 см![]() анализируемой воды в делительную воронку вместимостью 250-300 см

анализируемой воды в делительную воронку вместимостью 250-300 см![]() , прибавляют к ней 1 см

, прибавляют к ней 1 см![]() примерно 10 н. раствора серной кислоты, 5,0 см

примерно 10 н. раствора серной кислоты, 5,0 см![]() 5%-ного раствора молибдата аммония и хорошо перемешивают. Спустя 5 мин вводят 30 см

5%-ного раствора молибдата аммония и хорошо перемешивают. Спустя 5 мин вводят 30 см![]() примерно 10 н. Н

примерно 10 н. Н![]() SO

SO![]() , вновь хорошо перемешивают и через 1 мин вводят 1 см

, вновь хорошо перемешивают и через 1 мин вводят 1 см![]() раствора хлористого олова, после чего опять перемешивают. По истечении 5 мин добавляют точно 20 см

раствора хлористого олова, после чего опять перемешивают. По истечении 5 мин добавляют точно 20 см![]() бутилового спирта и, сильно встряхнув содержимое делительной воронки, дают ему расслоиться. Водный раствор сливают в стакан, а спиртовый сливают в стеклянную пробирку с притертой пробкой. Полученную окраску пробы сравнивают с пробами шкалы имитирующих растворов.

бутилового спирта и, сильно встряхнув содержимое делительной воронки, дают ему расслоиться. Водный раствор сливают в стакан, а спиртовый сливают в стеклянную пробирку с притертой пробкой. Полученную окраску пробы сравнивают с пробами шкалы имитирующих растворов.

Приготовление шкалы имитаторов

Шкалу имитирующих растворов готовят из неизменяющихся с течением времени растворов красителей: кислотного ярко-красного и метиленового голубого. Навеску кислотного ярко-красного 0,2 г растворяют в мерной литровой колбе в обессоленной воде, подкисляют примерно 5 см![]() концентрированной соляной кислоты и доводят до метки обессоленной водой. Полученный раствор разбавляют точно в 10 раз. Им и пользуются для построения шкалы имитаторов.

концентрированной соляной кислоты и доводят до метки обессоленной водой. Полученный раствор разбавляют точно в 10 раз. Им и пользуются для построения шкалы имитаторов.

Отвешивают на аналитических весах 126 мг красителя метиленового голубого, переносят в колбу вместимостью 500 см![]() , растворяют в 20 см

, растворяют в 20 см![]() этилового спирта и доводят до метки обессоленной водой. Полученный раствор разбавляют точно в 100 раз, им и пользуются для построения шкалы имитаторов, приведенной ниже. Шкала устойчива в течение двух недель.

этилового спирта и доводят до метки обессоленной водой. Полученный раствор разбавляют точно в 100 раз, им и пользуются для построения шкалы имитаторов, приведенной ниже. Шкала устойчива в течение двух недель.

Построение шкалы имитаторов

|

N |

Содержание |

Содержание

|

Количество обессоленной воды, см

|

Количество раствора метиленового голубого, см |

Количество раствора кислотного ярко-красного, см |

|

1 |

0,0 |

0,0 |

9,5 |

0,5 |

- |

|

2 |

2,0 |

20,0 |

9,0 |

1,0 |

- |

|

3 |

3,0 |

30,0 |

8,0 |

2,0 |

0,15 |

|

4 |

5,0 |

50,0 |

6,0 |

4,0 |

0,35 |

|

5 |

10,0 |

100,0 |

3,0 |

6,5 |

1,00 |

|

6 |

20,0 |

200,0 |

- |

9,0 |

1,20 |

(Измененная редакция, Изм. N 2).

Приложение 5

МЕТОД ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ РАСТВОРЕННОЙ КРЕМНЕКИСЛОТЫ

В ВОДАХ, НЕ СОДЕРЖАЩИХ ФОСФАТОВ

Метод пригоден для определения концентрации кремнекислоты, начиная с 1 мкг SiO![]() в пробе, т.е. в 40 см

в пробе, т.е. в 40 см![]() анализируемой воды. Это соответствует содержанию 0,025 мг/дм

анализируемой воды. Это соответствует содержанию 0,025 мг/дм![]() SiО

SiО![]() . При таких концентрациях максимальная возможная ошибка определения составляет ±40%.

. При таких концентрациях максимальная возможная ошибка определения составляет ±40%.

(Измененная редакция, Изм. N 2).

Необходимые реактивы

1. Молибдатный раствор. Является смесью, в 1 дм![]() содержащей 12 г молибденовокислого аммония (квалификации х.ч.), 1 г персульфата аммония (квалификации ч.д.а.), 150 г сернокислого натрия в пересчете на безводный (квалификации х.ч.) и 6 см

содержащей 12 г молибденовокислого аммония (квалификации х.ч.), 1 г персульфата аммония (квалификации ч.д.а.), 150 г сернокислого натрия в пересчете на безводный (квалификации х.ч.) и 6 см![]() серной кислоты пл. 1,84 (квалификации х.ч.). Каждый из этих реактивов, кроме серной кислоты, растворяется отдельно в небольшом объеме воды и затем эти растворы сливаются в мерную литровую колбу. Затем в эту же колбу вводится 6 см

серной кислоты пл. 1,84 (квалификации х.ч.). Каждый из этих реактивов, кроме серной кислоты, растворяется отдельно в небольшом объеме воды и затем эти растворы сливаются в мерную литровую колбу. Затем в эту же колбу вводится 6 см![]() серной кислоты, уровень доводится до метки дистиллированной водой, раствор перемешивается. Если приготовленный реактив содержит взвешенные вещества, то он фильтруется через складчатый фильтр из обычной фильтровальной бумаги. Реактив устойчив, не изменяется с течением времени, хранить его следует в полиэтиленовой посуде.

серной кислоты, уровень доводится до метки дистиллированной водой, раствор перемешивается. Если приготовленный реактив содержит взвешенные вещества, то он фильтруется через складчатый фильтр из обычной фильтровальной бумаги. Реактив устойчив, не изменяется с течением времени, хранить его следует в полиэтиленовой посуде.

(Измененная редакция, Изм. N 2).

2. Раствор для восстановления. В 1 дм![]() содержится 10 г метола марки А и 80 г метабисульфита калия квалификации ч.д.а. Растворяется 10 г метола (сульфата монометилапрааминофенола СН

содержится 10 г метола марки А и 80 г метабисульфита калия квалификации ч.д.а. Растворяется 10 г метола (сульфата монометилапрааминофенола СН![]() NHC

NHC![]() Н

Н![]() ОН·H

ОН·H![]() SO

SO![]() ) в небольшом объеме воды.

) в небольшом объеме воды.

Отдельно растворяется 80 г метабисульфита калия (калия пиросерниcтокислого K![]() S

S![]() O

O![]() ) в 300-500 см

) в 300-500 см![]() дистиллированной воды и оба раствора смешиваются. Если полученная жидкость мутна, ее фильтруют в мерную литровую колбу, в которой и разбавляют до 1 дм

дистиллированной воды и оба раствора смешиваются. Если полученная жидкость мутна, ее фильтруют в мерную литровую колбу, в которой и разбавляют до 1 дм![]() . Реактив устойчив, хранить его следует в полиэтиленовой посуде.

. Реактив устойчив, хранить его следует в полиэтиленовой посуде.

(Измененная редакция, Изм. N 2).

3. Стандартные растворы кремнекислоты. Сначала готовится запасной раствор, содержащий 100 мг SiО![]() в 1 дм

в 1 дм![]() . Его можно готовить на обычной дистиллированной воде различными способами; рекомендуются следующие три:

. Его можно готовить на обычной дистиллированной воде различными способами; рекомендуются следующие три:

а) растворяется 3,8 г кремнекислого натрия Na![]() SiO

SiO![]() ·9H

·9H![]() О квалификации ч.д.а в 1 дм

О квалификации ч.д.а в 1 дм![]() 0,1 н. NaOH, жидкость фильтруется, если она мутна, затем массовым способом в ней устанавливается содержание SiО

0,1 н. NaOH, жидкость фильтруется, если она мутна, затем массовым способом в ней устанавливается содержание SiО![]() . Для этого отбирается 50 и 25 см

. Для этого отбирается 50 и 25 см![]() приготовленного раствора в две фарфоровое чашки, в них добавляется по 10 см

приготовленного раствора в две фарфоровое чашки, в них добавляется по 10 см![]() концентрированной соляной кислоты квалификации х.ч., раствор выпаривается досуха на водяной бане и после его охлаждения в чашки вновь доливается по 5 см

концентрированной соляной кислоты квалификации х.ч., раствор выпаривается досуха на водяной бане и после его охлаждения в чашки вновь доливается по 5 см![]() соляной кислоты, снова осуществляется выпаривание досуха и затем еще раз повторяется эта операция. Затем вводится 1 см

соляной кислоты, снова осуществляется выпаривание досуха и затем еще раз повторяется эта операция. Затем вводится 1 см![]() соляной кислоты и 20-30 см

соляной кислоты и 20-30 см![]() горячей дистиллированной воды в каждую чашку и осадки кремнекислоты фильтруются через беззольные фильтры "синяя лента". Для каждого осадка применяются сдвоенные фильтры или в один сложенный фильтр помещается небольшое количество фильтробумажной массы. Чашки обмываются горячей дистиллированной водой. Стеклянной палочкой с резиновым наконечником, применяя кусочки беззольного фильтра, снимаются крупинки кремнекислоты с поверхности чашек, которые смываются дистиллированной водой до исчезновения положительной реакции на Cl

горячей дистиллированной воды в каждую чашку и осадки кремнекислоты фильтруются через беззольные фильтры "синяя лента". Для каждого осадка применяются сдвоенные фильтры или в один сложенный фильтр помещается небольшое количество фильтробумажной массы. Чашки обмываются горячей дистиллированной водой. Стеклянной палочкой с резиновым наконечником, применяя кусочки беззольного фильтра, снимаются крупинки кремнекислоты с поверхности чашек, которые смываются дистиллированной водой до исчезновения положительной реакции на Cl![]() в фильтрате. Фильтры с осадками помещаются в прокаленные и взвешенные фарфоровые тигли, подсушиваются, озоляются, прокаливаются 2 ч при максимально возможной температуре (не ниже 900 °С) и взвешиваются.

в фильтрате. Фильтры с осадками помещаются в прокаленные и взвешенные фарфоровые тигли, подсушиваются, озоляются, прокаливаются 2 ч при максимально возможной температуре (не ниже 900 °С) и взвешиваются.

Прокаливание повторяется до получения постоянной массы осадков. Содержание SiО![]() в приготовленном растворе вычисляют по формуле

в приготовленном растворе вычисляют по формуле

![]() ,

,

где ![]() - определяемое содержание SiO

- определяемое содержание SiO![]() в приготовленном растворе, г/дм

в приготовленном растворе, г/дм![]() ;

;

![]() - масса SiO

- масса SiO![]() после прокаливания, г;

после прокаливания, г;

![]() - объемы раствора, взятые для анализа, т.е. 50 и 25 см

- объемы раствора, взятые для анализа, т.е. 50 и 25 см![]() ;

;

1,2664 - переводной коэффициент с SiO![]() на SiО

на SiО![]() .

.

При соблюдении указанной последовательности количество SiО![]() должно быть примерно равно 1 г/дм

должно быть примерно равно 1 г/дм![]() . Для приготовления раствора, содержащего 100 мг SiО

. Для приготовления раствора, содержащего 100 мг SiО![]() в литре, отбирается вычисленный объем раствора силиката натрия и разбавляется обычной дистиллированной водой до 1 дм

в литре, отбирается вычисленный объем раствора силиката натрия и разбавляется обычной дистиллированной водой до 1 дм![]() . Необходимый объем

. Необходимый объем ![]() (см

(см![]() ) вычисляется по формуле

) вычисляется по формуле

![]() ;

;

б) растворяется 0,2500 г кремнефторида натрия Na![]() SiF

SiF![]() квалификации ч.д.а. в 1 дм

квалификации ч.д.а. в 1 дм![]() дистиллированной воды. Навеска берется из тщательно измельченного в агатовой ступке и просушенного при 120-150 °С порошка кремнефторида натрия. Навеска ссыпается в мерную литровую колбу, в нее вливается 200-300 см

дистиллированной воды. Навеска берется из тщательно измельченного в агатовой ступке и просушенного при 120-150 °С порошка кремнефторида натрия. Навеска ссыпается в мерную литровую колбу, в нее вливается 200-300 см![]() горячей дистиллированной воды и производится взбалтывание до полного растворения кремнефторида. Процесс ускоряется при подогреве (колбу можно погружать в кипящую водяную баню). После охлаждения раствора объем жидкости доводится до метки добавлением обычной дистиллированной воды и затем жидкость перемешивается. Кремнефторид содержит не менее 99% вещества Na

горячей дистиллированной воды и производится взбалтывание до полного растворения кремнефторида. Процесс ускоряется при подогреве (колбу можно погружать в кипящую водяную баню). После охлаждения раствора объем жидкости доводится до метки добавлением обычной дистиллированной воды и затем жидкость перемешивается. Кремнефторид содержит не менее 99% вещества Na![]() SiF

SiF![]() . Точной навеске 0,2500 г, если реактив стопроцентный, соответствует

. Точной навеске 0,2500 г, если реактив стопроцентный, соответствует

![]() г SiО

г SiО![]() .

.

Если же реактив содержит 99% Na![]() SiF

SiF![]() , то навеске 0,2500 г соответствует 0,1001 г SiО

, то навеске 0,2500 г соответствует 0,1001 г SiО![]() ;

;

в) отвешивается в чистый платиновый тигель 0,0789 г химически чистой предварительно прокаленной двуокиси кремния SiО![]() , к ней прибавляется около 0,5 г химически чистой кальцинированной соды в виде тонкого порошка, содержимое осторожно перемешивают платиновой проволочкой и сплавляется при 900-950 °С в течение 2-2,5 ч. Охлажденный тигель, наружная поверхность которого должна быть совершенно чистой, помещается в химический стакан и сплав растворяется в горячей дистиллированной воде, жидкость нагревается на водяной бане и для ускорения растворения осуществляется частое помешивание. После полного растворения сплава тигель вынимается, его стенки тщательно обмываются горячей дистиллированной водой, а жидкость из стакана, содержащая силикат натрия и избыток соды, количественно переносят в мерную литровую колбу. После того, как жидкость в колбе примет комнатную температуру, объем доводится добавлением дистиллированной воды до метки и жидкость энергично перемешивается. Правильно приготовленный прозрачный запасной раствор, содержащий 100 мг SiО

, к ней прибавляется около 0,5 г химически чистой кальцинированной соды в виде тонкого порошка, содержимое осторожно перемешивают платиновой проволочкой и сплавляется при 900-950 °С в течение 2-2,5 ч. Охлажденный тигель, наружная поверхность которого должна быть совершенно чистой, помещается в химический стакан и сплав растворяется в горячей дистиллированной воде, жидкость нагревается на водяной бане и для ускорения растворения осуществляется частое помешивание. После полного растворения сплава тигель вынимается, его стенки тщательно обмываются горячей дистиллированной водой, а жидкость из стакана, содержащая силикат натрия и избыток соды, количественно переносят в мерную литровую колбу. После того, как жидкость в колбе примет комнатную температуру, объем доводится добавлением дистиллированной воды до метки и жидкость энергично перемешивается. Правильно приготовленный прозрачный запасной раствор, содержащий 100 мг SiО![]() в 1 дм

в 1 дм![]() , необходимо хранить в полиэтиленовом хорошо закупоренном флаконе; для приготовления рабочих растворов он разбавляется в 10 или 100 раз. Такие стандартные растворы, содержащие соответственно 10 и 1 мг/дм

, необходимо хранить в полиэтиленовом хорошо закупоренном флаконе; для приготовления рабочих растворов он разбавляется в 10 или 100 раз. Такие стандартные растворы, содержащие соответственно 10 и 1 мг/дм![]() SiО

SiО![]() , должны готовиться на обескремненной воде и незадолго до употребления.

, должны готовиться на обескремненной воде и незадолго до употребления.

Построение калибровочного графика