- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р ИСО 1563-2005

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТОМАТОЛОГИЧЕСКИЙ АЛЬГИНАТНЫЙ ОТТИСКНОЙ МАТЕРИАЛ

Технические требования. Методы испытаний

Dental alginate impression material. Technical requirements. Test methods

ОКС 11.060.10

ОКП 93 9121

Дата введения 2006-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Центральным научно-исследовательским институтом стоматологии МЗ РФ на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2005 года N 271-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 1563:1990 "Стоматологический альгинатный оттискной материал" (ISO 1563:1990 "Dental alginate impression material").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытаний стоматологического альгинатного оттискного материала (далее - альгинатный материал), содержащего альгинат в качестве основного гель-образующего компонента. При смешивании с водой альгинатный материал образует пластичную массу с последующим превращением в резиноподобный материал. Настоящий стандарт предназначен для применения в ортопедической стоматологии для получения оттисков с твердых и мягких тканей полости рта.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на следующий международный стандарт:

ИСО 6873-98 Гипсы стоматологические (ГОСТ Р 51887-2002 Гипсы стоматологические. Общие технические условия, MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 время смешивания (mixing time): Время, необходимое для получения удовлетворительной смеси альгинатного материала.

3.2 общее рабочее время (total working time): Промежуток времени от начала смешивания до начала отверждения.

3.3 время отверждения (setting time): Промежуток времени от начала смешивания до момента достижения необходимой эластичности, при которой оттиск может быть извлечен.

4 Технические требования

4.1 Внешний вид порошка

Порошок должен быть однородным, без комков и посторонних включений.

4.2 Внешний вид смешанного материала

Альгинатный материал, смешанный в соответствии с инструкцией изготовителя, должен быть гомогенным, без комков и иметь гладкую поверхность. Материал должен образовывать однородную пластичную массу.

4.3 Время смешивания

Время смешивания - не более 60 с.

4.4 Общее рабочее время

Общее рабочее время должно соответствовать указанному изготовителем, при котором значение пенетрации не превышает 0,25 мм.

4.5 Совместимость с гипсом и точность воспроизведения

Альгинатный материал должен обеспечивать гладкую поверхность и свободное отделение гипсовой модели. Гипсовая модель, отлитая по оттиску, должна воспроизводить непрерывную линию шириной 50 мкм.

4.6 Восстановление после деформации

Восстановление после деформации - не менее 95%.

4.7 Деформация сжатия

Деформация сжатия - не менее 5% и не более 20%.

4.8 Прочность при сжатии

Прочность при сжатии - не менее 0,35 МПа.

5 Образцы для испытаний

Образцы для испытаний следует отбирать из одной производственной партии, включая все необходимые инструкции и устройства.

Альгинатного материала, деионизированной или дистиллированной воды должно быть достаточно для получения примерно 750 г оттискного материала, рассчитанного на проведение всех испытаний.

6 Методы испытаний

6.1 Общие положения

Альгинатный порошок в закрытой первичной упаковке и испытательное оборудование необходимо выдержать не менее 10 ч при температуре (23±2) °С и относительной влажности (50±10)%, если нет других указаний. Дистиллированную или деионизированную воду следует использовать при температуре, указанной изготовителем, или при (23±1) °С.

Соотношение порошка и воды, устанавливаемое взвешиванием, должно соответствовать инструкции изготовителя.

Образец приготавливают путем смешивания альгинатного порошка с водой, используя соотношение и методику смешивания, указанные в инструкции изготовителя.

6.2 Проверка внешнего вида

Соответствие альгинатного материала требованиям 4.1, 4.2, а также разделам 7 и 8 проводят визуально.

6.3 Определение общего рабочего времени

6.3.1 Аппаратура для испытаний

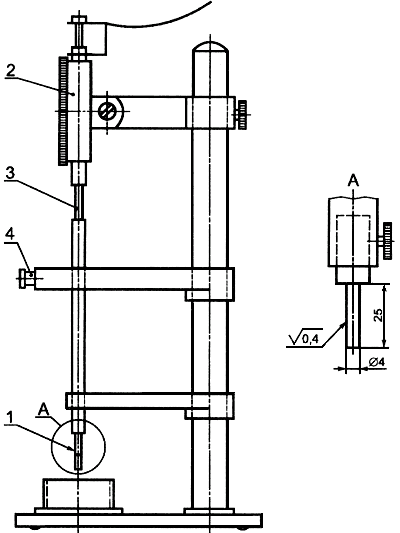

6.3.1.1 Пенетрометр, снабженный цилиндрическим индентером 1, цифровым индикатором 2 с точностью измерения 0,01 мм и шпинделем 3 со свободным ходом не менее 25 мм (рисунок 1).

1 - индентер с иглой; 2 - цифровой индикатор; 3 - шпиндель; 4 - блокировочное устройство

Рисунок 1 - Пенетрометр

Общая масса индентера должна быть (50±1) г, его продольная ось должна быть перпендикулярна к основанию пенетрометра. Пенетрометр должен быть снабжен механическим или магнитным блокировочным устройством 4 для фиксации индентера на любой высоте.

6.3.1.2 Кольцевая форма из латуни или нержавеющей стали (рисунок 2).

Рисунок 2 - Кольцевая форма

Примечание - Если используют латунь, то внутреннюю поверхность кольца необходимо покрыть тонкой пленкой инертной смазки.

6.3.1.3 Гладкая стеклянная пластина достаточного размера для размещения на ней кольцевой формы.

6.3.2 Проведение испытания

Помещают стеклянную пластину на основание пенетрометра. Приводят иглу индентера в соприкосновение с пластиной и снимают показание (показание ![]() ), затем поднимают и фиксируют индентер так, чтобы его конец был значительно выше кольцевой формы. Помещают кольцевую форму на пластину, отцентрировав ее по оси индентера, и заполняют форму смешанным альгинатным материалом. Выравнивают поверхность смеси. Приводят индентер в соприкосновение с поверхностью материала и фиксируют индентер в таком положении. За 5 с до окончания рабочего времени, указанного изготовителем, опускают индентер, удерживая шпиндель 3 в верхнем положении.Через 10 с индентер фиксируют в этом положении. Затем опускают шпиндель до его соприкосновения с верхним концом индентера и снимают второе показание (показание

), затем поднимают и фиксируют индентер так, чтобы его конец был значительно выше кольцевой формы. Помещают кольцевую форму на пластину, отцентрировав ее по оси индентера, и заполняют форму смешанным альгинатным материалом. Выравнивают поверхность смеси. Приводят индентер в соприкосновение с поверхностью материала и фиксируют индентер в таком положении. За 5 с до окончания рабочего времени, указанного изготовителем, опускают индентер, удерживая шпиндель 3 в верхнем положении.Через 10 с индентер фиксируют в этом положении. Затем опускают шпиндель до его соприкосновения с верхним концом индентера и снимают второе показание (показание ![]() ).

).

6.3.3 Подсчитывают разницу в показаниях ![]() и

и ![]() в миллиметрах. Проводят три испытания и записывают среднее значение пенетрации.

в миллиметрах. Проводят три испытания и записывают среднее значение пенетрации.

6.4 Определение совместимости с гипсом и точности воспроизведения

6.4.1 Аппаратура для испытаний

6.4.1.1 Испытательный блок, изготовленный из протянутой аустенитной нержавеющей стали или аустенитной литьевой стали (рисунок 3а).

Рисунок 3 - Аппаратура для испытания на совместимость с гипсом и точность воспроизведения

6.4.1.2 Кольцевая форма (рисунок 3b).

6.4.1.3 Разъемная форма, обеспечивающая извлечение гипсовой модели без ее искажения (рисунок 3с).

6.4.1.4 Гладкая металлическая или стеклянная пластина достаточного размера для размещения на ней кольцевой формы.

6.4.1.5 Груз массой 1 кг.

6.4.1.6 Водяная баня температурой (35±1) °С.

6.4.2 Проведение испытания

Помещают кольцевую форму на пластину и заполняют ее с небольшим избытком смешанным альгинатным материалом. За 20 с до окончания рабочего времени, указанного изготовителем, центрируют испытательный блок над формой и вдавливают его в альгинатную массу. Сразу же помещают блок с формой и пластиной в водяную баню температурой (35±1) °С и прикладывают груз массой 1 кг, выдержанный при температуре (35±1) °С. Через 3 мин после времени отверждения, указанного изготовителем, извлекают все из воды и отделяют кольцевую форму вместе с пластиной от испытательного блока.

Сразу же приготавливают гипсовую смесь, используя гипс типа 2 по ИСО 6873. Промывают поверхность альгинатного материала водой или обрабатывают любым другим способом, указанным в инструкции изготовителя, и стряхивают избыток жидкости. Помещают разъемную форму на кольцевую форму и заполняют ее гипсовой смесью, используя механическую вибрацию для того, чтобы гипс вытеснял оставшуюся воду с поверхности альгината. Дают гипсовой смеси затвердеть в течение времени, превышающего на 30 мин время отверждения, указанное изготовителем.

Отделяют разъемную форму с гипсовой моделью от кольцевой формы с альгинатом.

Осматривают гипсовую модель при боковом освещении и увеличении от 4![]() до 12

до 12![]() , записывают, полностью ли воспроизведена линия шириной 50 мкм (линия а на рисунке 3а) на всей длине 25 мм между линиями пересечения.

, записывают, полностью ли воспроизведена линия шириной 50 мкм (линия а на рисунке 3а) на всей длине 25 мм между линиями пересечения.

Записывают, полностью ли воспроизведена линия шириной 50 мкм (линия а на рисунке 3а), по крайней мере, двумя моделями после трех испытаний.

Примечания

1 Если альгинатный оттискной материал прилипает к поверхности испытательного блока, то рекомендуется обработать ее подходящим разделительным составом, например тальком, непосредственно перед смешиванием альгинатного материала.

2 Для проверки пригодности гипса рекомендуется определять время его отверждения по ИСО 6873. Время отверждения не должно отличаться более чем на 20% от времени, указанного изготовителем.

6.5 Восстановление после деформации

6.5.1 Аппаратура для испытаний

6.5.1.1 Аппарат для испытания на восстановление после деформации (рисунок 4), обеспечивающий усилие, достаточное для деформирования (сжатия) образца на 20% его высоты, и измерение этой высоты, с точностью до 0,01 мм без перемещения образца. Сила, с которой шпиндель цифрового индикатора давит на образец, должна быть (0,6±0,1)Н.

Допускается использование другой аппаратуры с аналогичной точностью и техническими характеристиками.

1 - рычаг для сжатия образца; 2 - цифровой индикатор; 3 - пружина; 4 - стопор; 5 - пластина;

6 - испытуемый образец (в сжатом состоянии)

Рисунок 4 - Аппарат для испытания на восстановление после деформации

6.5.1.2 Разъемная форма с фиксирующим кольцом, изготовленная из нержавеющей стали или бронзы (рисунок 5).

Рисунок 5 - Разъемная форма с фиксирующим кольцом

6.5.1.3 Две стеклянные пластины размером 50х50 мм и толщиной не менее 3 мм.

6.5.1.4 Стеклянная пластина размером 15х15 мм и толщиной 2 мм.

6.5.1.5 Водяная баня температурой (35±1) °С.

6.5.1.6 Зажим, имеющий ширину обхвата не менее 30 мм.

6.5.2 Приготовление образца для испытания

Помещают фиксирующее кольцо (6.5.1.2) на одну из стеклянных пластин (6.5.1.3) и заполняют его чуть больше, чем наполовину альгинатным материалом, смешанным по инструкции изготовителя. Вдавливают разъемную форму в фиксирующее кольцо до соприкосновения ее со стеклянной пластиной, при этом часть альгинатного материала вытесняется поверх разъемной формы. Затем прижимают вторую пластину (6.5.1.3) поверх формы для удаления излишков альгинатного материала и формирования верхней поверхности образца. Форму с пластинами фиксируют в зажиме. Через 30 с после окончания смешивания форму с пластинами и зажимом помещают в водяную баню температурой (35±1) °С. По прошествии указанного изготовителем времени отверждения всю сборку извлекают из водяной бани, удаляют излишки материала и отделяют образец от формы. Центрируют пластину (6.5.1.4) на верхней поверхности образца и помещают образец на столик аппарата для деформирования.

6.5.3 Проведение испытания

Испытание проводят в следующей последовательности:

a) t*+45 с - осторожно опускают шпиндель цифрового индикатора до соприкосновения его с пластиной на поверхности образца;

__________________

* t - указанное изготовителем время отверждения.

b) t+55 с - снимают показания цифрового индикатора, записывают полученное значение как показание ![]() ;

;

c) t+60 с - в течение 1 с деформируют образец до высоты (16±0,1) мм, удерживают деформацию (5±0,5) с, затем освобождают образец от деформирующей силы.

d) t+90 с - осторожно опускают шпиндель цифрового индикатора до соприкосновения его с пластиной на поверхности образца;

e) t+100 с - снимают показания цифрового индикатора и записывают полученное значение как показание ![]() .

.

Примечание - Перед началом испытания цифровой индикатор устанавливают в нулевое положение, ниже чем значение ![]() .

.

6.5.4 Восстановление после деформации ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (1)

, (1)

где значение ![]() - высота формы, мм.

- высота формы, мм.

За результат испытания принимают среднеарифметическое значение восстановления после деформации трех образцов.

6.6 Деформация сжатия

6.6.1 Аппаратура для испытаний

6.6.1.1 Устройство для сжатия с цифровым индикатором, имеющим цену деления 0,01 мм (рисунок 6). Сила, с которой шпиндель цифрового индикатора давит на образец, - (0,6±0,1) Н. Устройство должно обеспечивать нагрузку, необходимую для испытания по 6.6.3.

6.6.1.2 Аппаратура по 6.5.1.2-6.5.1.6.

Рисунок 6 - Устройство для испытания на деформацию сжатия

6.6.2 Приготовление образца для испытания

Образцы для испытания приготавливают согласно 6.5.2.

6.6.3 Проведение испытания

Испытание проводят в следующей последовательности:

a) t*+60 с - помещают образец на столик устройства для сжатия и прикладывают нагрузку (125±10) г, создавая напряжение приблизительно 0,01 Н/мм![]() ;

;

_________________

t * - указанное изготовителем время отверждения.

b) t+90 с - снимают показания цифрового индикатора и записывают полученное значение как показание ![]() ;

;

c) t+120 с - увеличивают нагрузку до (1250±10) г плавно в течение 10 с, создавая тем самым общее напряжение 0,1 Н/мм![]() ;

;

d) t+150 с - снимают показания цифрового индикатора и записывают полученное значение как показание ![]() .

.

Примечание - Перед началом испытания цифровой индикатор устанавливают в нулевое положение, ниже чем значение ![]() .

.

6.6 Деформацию сжатия ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (2)

, (2)

где значение ![]() - высота формы, мм.

- высота формы, мм.

За результат испытания принимают среднеарифметическое значение деформации сжатия трех образцов.

6.7 Прочность при сжатии

6.7.1 Аппаратура для испытаний

Любой прибор для определения прочности при сжатии, обеспечивающий приложение нагрузки со скоростью 100 Н/мин и регистрирующий усилие с точностью до 1 Н.

6.7.2 Приготовление образцов для испытания

Образцы для испытания приготавливают согласно 6.5.2.

6.7.3 Проведение испытания

Через 60 с после указанного изготовителем времени отверждения образец устанавливают на столик испытательной машины, предварительно покрыв торцы образца листочками писчей бумаги для предотвращения скольжения образца при нагрузке. Равномерно нагружают образец со средней скоростью (100±20) Н/мин до начального разрушения, четко видного на графике регистрации усилий. Это разрушение характеризуется некоторым уменьшением (около 10%) действительной нагрузки, на графике "нагрузка-деформация" появляется перегиб.

Записывают максимальное усилие в области перегиба с точностью до 1 Н.

6.7.4 Прочность при сжатии ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (3)

, (3)

где ![]() - максимальное усилие в области перегиба, Н;

- максимальное усилие в области перегиба, Н;

![]() - диаметр испытуемого образца, равный внутреннему диаметру формы, мм.

- диаметр испытуемого образца, равный внутреннему диаметру формы, мм.

За результат испытания принимают среднеарифметическое значение прочности при сжатии трех образцов.

7 Инструкции изготовителя

Каждая единичная упаковка альгинатного материала должна содержать:

a) информацию о предварительной обработке материала (встряхивание контейнера) для равномерного распределения компонентов;

b) соотношение порошок-вода: массу порошка в граммах и объем воды в см![]() , используемые для смешения;

, используемые для смешения;

c) время смешивания*;

d) общее рабочее время*;

e) время отверждения*;

_________________

* Определяют при смешивании альгинатного материала с дистиллированной или ионизированной водой при температуре 23 °С.

f) информацию о том, что указанное время отверждения включает время смешивания и минимальное время манипуляции и определено при смешивании альгинатного порошка с дистиллированной или деионизированной водой при температуре 23 °С;

g) информацию о влиянии температуры воды для смешивания и жесткости воды (в случае применения водопроводной воды) на время отверждения и соответственно на общее рабочее время;

h) рекомендацию о том, что оттиск должен быть отмыт от слюны и крошек и сразу же отлит гипсом для получения более точных результатов;

i) информацию о том, что материал должен храниться в надежно закрытом контейнере;

j) обозначение как минимум одной марки гипса типа 2, который соответствует требованиям ИСО 6873 и совместим с альгинатным оттискным материалом.

8 Упаковка и маркировка

8.1 Упаковка

Материал следует поставлять в упаковке, которая не загрязняет содержимого и предохраняет его от загрязнения извне.

8.2 Маркировка

8.2.1 Маркировка внешней упаковки

На внешней обертке упаковки, в которую материал упаковывают для розничной продажи, должны быть указаны:

a) наименование изготовителя и обозначение марки материала;

b) время отверждения в минутах или секундах;

c) условия хранения;

d) срок годности (год и месяц) при соблюдении условий хранения для упаковки, наиболее подверженной повреждению.

8.2.2 Маркировка непосредственной упаковки

На непосредственной упаковке альгинатного материала должны быть указаны:

a) наименование изготовителя и торговое наименование материала;

b) время отверждения в минутах или секундах;

c) условия хранения;

d) срок годности (год и месяц) в условиях хранения;

e) минимальная масса нетто содержимого в граммах или килограммах;

f) номер партии.

8.2.3 Маркировка разовых упаковок

На разовых упаковках альгинатного материала для изготовления одного оттиска должны быть указаны:

a) наименование материала и торговое наименование материала;

b) время отверждения с указанием значения в минутах или секундах;

c) условия хранения;

d) срок годности (год и месяц) в условиях хранения;

e) минимальная масса нетто содержимого в граммах или килограммах;

f) номер партии.

8.2.4 Маркировка дозировочных устройств

При поставке дозировочных устройств маркировка должна содержать информацию, с каким материалом их следует использовать.

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2005

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов