- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 10331-81

(CT СЭВ 1794-79)

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ЧЕРВЯЧНЫЕ МЕЛКОМОДУЛЬНЫЕ ДЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ

Технические условия

Fine module hods for cylindrical involute gears. Technical specifications

Срок действия с 01.07 1982 г.

до 01.07 1987 г.*

________________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 2, 1993 год). - Примечание .

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛЬ

Н.И.Баканов

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В.А.Трефилов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 января 1981 года N 251

ВЗАМЕН ГОСТ 10331-63

Настоящий стандарт распространяется на фрезы червячные чистовые однозаходные мелкомодульные для цилиндрических зубчатых колес с эвольвентным профилем с модулем от 0,15 до 0,9 мм, с исходным контуром по ГОСТ 9587-81, изготовляемые для нужд народного хозяйства и для поставки на экспорт.

Стандарт полностью соответствует стандарту СЭВ 1794-79.

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы для нарезания зубчатых колес по нормам точности ГОСТ 9178-72 должны изготовляться четырех классов точности: ААА, АА, А и В.

1.2. Фрезы должны изготовляться исполнений:

1 - без шпоночного паза.

2 - со шпоночным пазом.

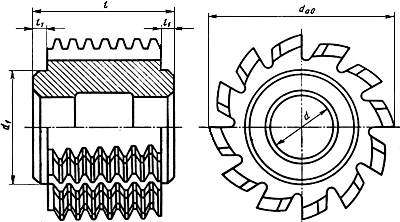

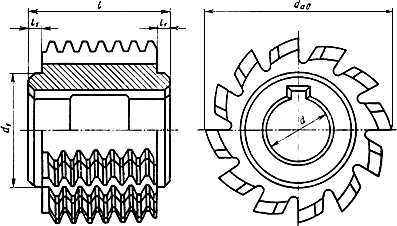

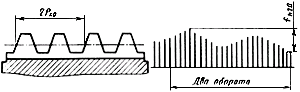

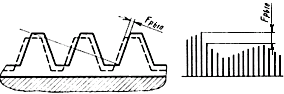

1.3. Основные размеры фрез должны соответствовать указанным на черт.1, 2 и в табл.1-3.

Примечание. Размеры фрез по ряду 1 являются предпочтительными для исполнения.

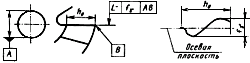

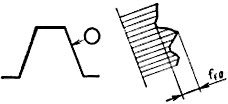

Исполнение 1

Исполнение 2

Черт.2

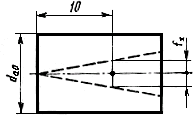

Размеры в мм червячных фрез исполнения 1 диаметром ![]() =25 мм

=25 мм

Таблица 1

|

Обозначение |

Применя- |

Модуль, мм |

|

|

|

|

Число зубьев | |

|

|

|

Ряд 1 |

Ряд 2 |

|

|

|

|

|

|

2510-4451 |

|

0,15 |

8 |

12 |

16 |

3 |

10 | |

|

2510-4452 |

|

0,18 |

|

|

|

|

| |

|

2510-4453 |

|

0,20 |

|

|

|

|

| |

|

2510-4454 |

|

0,22 |

|

|

|

|

| |

|

2510-4455 |

|

0,25 |

|

|

|

|

| |

|

2510-4456 |

|

0,28 |

|

16 |

|

|

| |

|

2510-4457 |

|

0,30 |

|

|

|

|

| |

|

2510-4458 |

|

0,35 |

|

|

|

|

| |

|

2510-4459 |

|

0,40 |

|

|

|

|

| |

|

2510-4461 |

|

0,45 |

|

|

|

|

| |

|

2510-4462 |

|

0,50 |

|

|

|

|

| |

Примечания:

1. По соглашению с потребителем допускается изготовлять фрезы с диаметром посадочного отверстия 10 мм и со шпоночным пазом.

2. Допускается изготовлять фрезы длиной ![]() =8 мм без буртиков.

=8 мм без буртиков.

Размеры в мм червячных фрез диаметром ![]() =32 мм

=32 мм

Таблица 2

|

Фрезы исполнения 1 |

Фрезы исполнения 2 |

Модуль, мм |

||||||||

|

Обозна- |

Применя- |

Обозна- |

Применя- |

Ряд 1 |

Ряд 2 |

|

|

|

|

Число зубьев |

|

2510-4463 |

2510-4464 |

0,15 |

13 |

16 |

20 |

3 |

10 | |||

|

2510-4465 |

2510-4466 |

0,18 |

|

|

|

|

| |||

|

2510-4467 |

2510-4468 |

0,20 |

|

|

|

|

| |||

|

2510-4471 |

2510-4472 |

0,22 |

|

|

|

|

| |||

|

2510-4473 |

2510-4474 |

0,25 |

|

|

|

|

| |||

|

2510-4475 |

2510-4476 |

0,28 |

|

|

|

|

| |||

|

2510-4477 |

2510-4478 |

0,30 |

|

|

|

|

| |||

|

2510-4481 |

2510-4482 |

0,35 |

|

|

|

|

| |||

|

2510-4483 |

2510-4484 |

0,40 |

|

|

|

|

| |||

|

2510-4485 |

2510-4486 |

0,45 |

|

|

|

|

| |||

|

2510-4487 |

2510-4488 |

0,50 |

|

|

|

|

| |||

|

2510-4491 |

2510-4492 |

0,55 |

||||||||

|

2510-4493 |

2510-4494 |

0,60 |

|

|

|

|

| |||

|

2510-4495 |

2510-4496 |

0,70 |

|

|

|

|

| |||

|

2510-4497 |

2510-4498 |

0,80 |

|

|

|

|

| |||

|

2510-4501 |

2510-4502 |

0,90 |

|

|

|

|

| |||

Примечание. По соглашению с потребителем допускается изготовлять фрезы с диаметром посадочного отверстия 10 мм.

Размеры в мм червячных фрез диаметром ![]() =40 мм

=40 мм

Таблица 3

|

Фрезы исполнения 1 |

Фрезы исполнения 2 |

Модуль, мм |

||||||||

|

Обозначе- |

Применя- |

Обозначе- |

Применя- |

Ряд 1 |

Ряд 2 |

|

|

|

|

Число зубьев |

|

2510-4503 |

|

2510-4504 |

|

0,50 |

16 |

28 |

25 |

4 |

12 | |

|

2510-4505 |

|

2510-4506 |

|

0,55 |

|

|

|

|

| |

|

2510-4507 |

|

2510-4508 |

|

0,60 |

|

|

|

|

| |

|

2510-4511 |

|

2510-4512 |

|

0,70 |

|

|

|

|

| |

|

2510-4513 |

|

2510-4514 |

|

0,80 |

|

|

|

|

| |

|

2510-4515 |

|

2510-4516 |

|

0,90 |

|

|

|

|

| |

Пример условного обозначения фрезы с модулем 0,5 мм, диаметром ![]() =32 мм, класса А, исполнения 1:

=32 мм, класса А, исполнения 1:

Фреза 2510-4487 А ГОСТ 10331-81

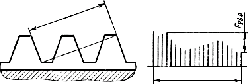

1.4. Фрезы изготовляются правозаходными с прямыми осевыми стружечными канавками.

1.5. Размеры профиля зубьев в осевом сечении указаны в приложении 1.

1.6. Расчетные и конструктивные размеры и назначение фрез указаны в приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265-73.

2.3. Твердость режущей части фрез - HRC 62...65.

Твердость режущей части фрез из быстрорежущей стали с содержанием ванадия 3% и более, кобальта 5% и более должна быть HRC 63...65.

2.4. Фрезы должны изготовляться со шлифованным профилем. Шлифованная часть фрезы, обеспечивающая требуемую точность профиля, должна быть не менее половины высоты зуба, считая по диаметру вершин зубьев.

2.5. На всех поверхностях фрез не должно быть наружных трещин, заусенцев и следов коррозии, на шлифованных поверхностях не должно быть забоин и выкрошенных мест.

Внешний вид червячных фрез, поставляемых на экспорт, должен соответствовать контрольному образцу, согласованному с внешнеторговой и базовой организацией.

2.6. Параметры шероховатости поверхностей фрез не должны превышать значений, указанных в табл.4.

Таблица 4

|

Наименование поверхностей |

Класс точности |

Параметры шероховатости поверхностей по ГОСТ 2789-73, мкм | |

|

|

|

|

|

|

Поверхность отверстия |

ААА, АА |

0,2 |

- |

|

|

А, В |

0,4 |

- |

|

Цилиндрическая поверхность буртиков |

ААА, АА |

- |

1,6 |

|

|

А, В |

- |

3,2 |

|

Поверхность торцов |

ААА |

0,2 |

- |

|

|

АА, А, В |

0,4 |

- |

|

Передняя поверхность зубьев |

ААА |

- |

1,6 |

|

|

АА, А, В |

- |

3,2 |

|

Задняя поверхность на боковых сторонах и на вершине зубьев |

ААА, АА |

- |

1,6 |

|

|

А, В |

- |

3,2 |

|

Остальные поверхности |

ААА, АА, А, В |

- |

12,5 |

2.7. Допуски и предельные отклонения по нормам точности фрез не должны превышать величин, указанных в табл.5.

Таблица 5

|

Показатели точности |

Обозначение допусков и предельных отклонений |

Класс точности |

Допуски и предельные отклонения, мкм, для модуля, мм* | |

|

от 0,15 |

св. 0,5 до 0,9 | |||

|

1. Отклонение диаметра посадочного отверстия

|

|

ААА, АА |

Н4 | |

|

2. Радиальное биение цилиндрических поверхностей буртиков

|

|

ААА, АА |

3 | |

|

3. Торцовое биение поверхностей буртиков

|

|

ААА |

3 | |

|

4. Радиальное биение по вершинам зубьев

|

|

ААА |

6 |

6 |

|

5. Отклонение профиля передней поверхности от осевой плоскости, проходящей через вершину зуба, в радиальном направлении на рабочей высоте зуба (

|

|

ААА |

8 |

8 |

|

6. Наибольшая разность соседних окружных шагов стружечных канавок в пределах оборота

|

|

ААА |

8 |

10 |

|

7. Накопленное отклонение окружного шага стружечных канавок.

|

|

AAA |

12 |

16 |

|

8. Отклонение передней поверхности от осевой плоскости в осевом направлении на 10 мм длины рабочей части фрезы |

|

ААА |

±4 |

±5 |

|

|

АА |

±6 | ||

|

9. Отклонение профиля зуба

|

|

ААА |

2 |

2,5 |

|

10. Отклонение толщины зубьев

|

|

ААА |

-10 |

-12 |

|

11. Отклонение винтовой линии фрезы от зуба к зубу

|

|

ААА |

2 |

2,5 |

|

12. Отклонение винтовой линии фрезы на одном обороте

|

|

ААА |

3 |

3,5 |

|

13. Отклонение винтовой линии фрезы на двух оборотах

|

|

ААА |

4 |

4 |

|

14. Погрешность зацепления от зуба к зубу. Наибольшая разность отклонений точек режущих кромок, лежащих на линии зацепления, относительно теоретической винтовой поверхности, измеренная на нормируемом участке

|

|

ААА |

2 |

3 |

|

15. Погрешность зацепления на всей длине

|

|

ААА |

4 |

4 |

|

16. Отклонение осевого шага фрезы, измеренное вдоль одной из реек от зуба к зубу

|

|

А |

±3,5 |

±4,0 |

|

17. Наибольшее накопленное отклонение осевого шага на длине любых двух соседних шагов |

|

А |

±4,5 |

±5,0 |

________________

* Для отверстий указано поле допуска.

2.8. У фрез с модулем до 0,6 мм начальные участки заходов витков должны быть притуплены, а у фрез с модулем свыше 0,6 мм неполные витки должны быть сняты с таким расчетом, чтобы толщина верхней части зуба по всей его длине была не менее 0,5 модуля.

2.9. Предельное отклонение на отверстие должно быть выдержано не менее чем на половине длины поясков.

2.10. Шпоночный паз - по ГОСТ 9472-70.

Допускается изготавливать шпоночный паз с предельными отклонениями ширины ![]() - по В12 и высоты

- по В12 и высоты ![]() - по Н14.

- по Н14.

2.11. В зоне шпоночного паза допускается разбивание отверстия на центральном угле, не превышающем по 30° от оси симметрии паза в обе стороны.

2.12. Для выявления фактической точности фрезы достаточно произвести измерение по одной из трех групп проверок:

1-я группа ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() или

или ![]() ;

; ![]() ;

; ![]() ;

; ![]() ,

, ![]() ;

;

2-я группа ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() или

или ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

3-я группа ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() или

или ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Фрезы классов точности ААА и АА аттестовываются только по первой или второй из проверок.

2.13. Неуказанные предельные отклонения диаметра вершин зубьев, диаметра буртиков и общей длины фрез по h16, остальных - по ![]() .

.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 23726-79.

3.2. Периодические испытания должны проводиться не реже одного раза в 3 года и не менее чем на 3 заготовках.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез на работоспособность должны производиться на зубофрезерных станках, предназначенных для нарезания зубчатых колес фрезами соответствующей точности.

4.2. Работоспособность фрез должна проверяться на образцах из стали марок 45 по ГОСТ 1050-74 или стали 40Х по ГОСТ 4543-71 твердостью НВ 170...207.

4.3. Фрезы на работоспособность испытываются при чистовом нарезании заготовок с числом зубьев не менее 40 и общей шириной зубчатого венца не менее 40 мм.

4.4. В качестве смазывающе-охлаждающей жидкости должен применяться 5%-ный (по массе) раствор эмульсола по ГОСТ 1975-75 в воде или сульфофрезол по ГОСТ 122-54.

4.5. Испытания фрез на работоспособность должны проводить на режимах, указанных в табл.6.

Таблица 6

|

Модуль, мм |

Подача, мм/об |

Скорость резания, м/мин |

|

От 0,15 до 0,5 |

0,25 |

35-40 |

|

Св. 0,5 до 0,9 |

0,30 |

4.6. После испытания фреза не должна иметь выкрошенных мест, заметного износа и должна быть пригодна для дальнейшей работы.

4.7. Контроль параметров фрезы должен производиться средствами контроля, имеющими погрешность не более:

1) при измерении линейных размеров значений, установленных по ГОСТ 8.051-73;

2) при контроле фрез по п.2.7 показатели (9...17) - значений, установленных по ГОСТ 17336-71.

4.8. Твердость фрез проверяют на торцах по ГОСТ 9013-59.

4.9. Шероховатость проверяют путем сравнения с контрольными образцами, поверхности которых имеют предельные значения параметров шероховатости, или с образцами шероховатости поверхности по ГОСТ 9378-75. Сравнение осуществляется визуально при помощи лупы 4![]() по ГОСТ 7594-75.

по ГОСТ 7594-75.

4.10. Внешний вид фрез проверяется визуально.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На торцах фрез должны быть четко нанесены:

1) товарный знак предприятия-изготовителя;

2) последние четыре цифры обозначения фрезы;

3) модуль;

4) угол профиля;

5) обозначение класса точности;

6) угол подъема винтовой линии;

7) марка стали;

8) год выпуска и порядковый номер на фрезах классов точности ААА и АА;

9) изображение государственного Знака качества по ГОСТ 1.9-67 на фрезах, аттестованных на государственный Знак качества.

Допускается нанесение Знака качества только на этикетку.

Маркировку допускается располагать на обоих торцах.

Примечание. Для экспорта маркировка выполняется согласно заказу-наряду внешнеторговой организации.

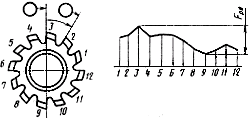

5.2. Фрезы классов точности ААА и АА должны иметь паспорта с указанием всех отклонений от номинальных размеров с приложением диаграмм измерений для фрез класса точности ААА.

5.3. Упаковка, транспортирование и хранение - по ГОСТ 18088-79. Срок действия консервации - один год при средних условиях хранения; для экспорта - в соответствии с требованиями заказа-наряда внешнеторговой организации.

5.4. Фрезы класса точности ААА должны быть упакованы в индивидуальные коробки. Фрезы, аттестованные на государственный Знак качества, должны быть упакованы в потребительскую тару - деревянные, пластмассовые или картонные коробки. На каждой коробке, или на приклеенной к ней этикетке должен быть указан государственный Знак качества по ГОСТ 1.9-67.

6. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие червячных фрез требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Предприятие-изготовитель гарантирует работоспособность и стойкость червячных фрез при их правильной эксплуатации в соответствии с рекомендуемыми условиями эксплуатации, указанными в приложении 3.

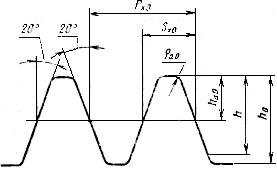

ПРИЛОЖЕНИЕ 1

Обязательное

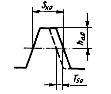

РАЗМЕРЫ ПРОФИЛЯ ЗУБЬЕВ В ОСЕВОМ СЕЧЕНИИ

Размеры в мм

|

Модуль, мм |

|

|

|

|

|

|

|

0,15 |

0,406 |

0,203 |

0,353 |

0,471 |

0,236 |

0,07 |

|

0,18 |

0,486 |

0,243 |

0,423 |

0,565 |

0,283 |

0,08 |

|

0,20 |

0,540 |

0,270 |

0,470 |

0,628 |

0,314 |

0,09 |

|

0,22 |

0,594 |

0,297 |

0,517 |

0,691 |

0,346 |

0,10 |

|

0,25 |

0,676 |

0,338 |

0,589 |

0,785 |

0,393 |

0,11 |

|

0,28 |

0,756 |

0,378 |

0,658 |

0,880 |

0,440 |

0,12 |

|

0,30 |

0,810 |

0,405 |

0,705 |

0,942 |

0,471 |

0,13 |

|

0,35 |

0,946 |

0,473 |

0,824 |

1,100 |

0,550 |

0,15 |

|

0,40 |

1,080 |

0,540 |

0,940 |

1,257 |

0,629 |

0,18 |

|

0,45 |

1,216 |

0,608 |

1,059 |

1,414 |

0,707 |

0,20 |

|

0,50 |

1,350 |

0,675 |

1,175 |

1,571 |

0,786 |

0,22 |

|

0,55 |

1,486 |

0,743 |

1,294 |

1,728 |

0,864 |

0,24 |

|

0,60 |

1,620 |

0,810 |

1,410 |

1,885 |

0,943 |

0,26 |

|

0,70 |

1,890 |

0,945 |

1,645 |

2,199 |

1,100 |

0,31 |

|

0,80 |

2,160 |

1,080 |

1,880 |

2,513 |

1,257 |

0,35 |

|

0,90 |

2,430 |

1,215 |

2,115 |

2,827 |

1,414 |

0,40 |

Примечания:

1. ![]() - высота рабочего участка профиля зуба.

- высота рабочего участка профиля зуба.

2. Радиус ![]() при вершине может быть заменен фаской с размером

при вершине может быть заменен фаской с размером ![]() под углом 35° относительно оси фрезы.

под углом 35° относительно оси фрезы.

3. Радиус ![]() при вершине для модулей до 0,5 мм допускается не делать.

при вершине для модулей до 0,5 мм допускается не делать.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

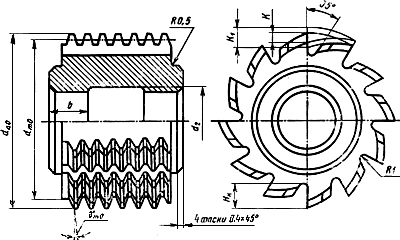

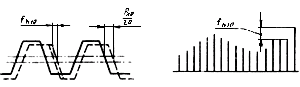

1. Расчетные и конструктивные размеры и назначение фрез

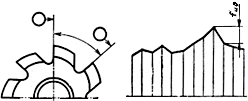

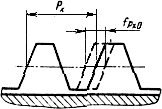

Расчетные и конструктивные размеры фрез указаны на чертеже и в табл.1.

Таблица 1

Размеры в мм

|

Модуль, мм |

||||||||||

|

Ряд 1 |

Ряд 2 |

Диаметр вершин зубьев |

|

|

|

|

|

|

| |

|

0,15 |

25 |

24,59 |

0°21' |

- |

- |

1,5 |

2,0 |

4 | ||

|

0,18 |

|

24,51 |

0°25' |

|

|

|

|

| ||

|

0,20 |

|

24,46 |

0°28' |

|

|

|

|

| ||

|

0,22 |

|

24,41 |

0°31' |

|

|

|

|

| ||

|

0,25 |

|

24,32 |

0°35' |

|

|

|

|

| ||

|

0,28 |

|

24,24 |

0°40' |

5 |

9 |

|

|

| ||

|

0,30 |

|

24,19 |

0°43' |

|

|

|

|

| ||

|

0,35 |

|

24,05 |

0°50' |

|

|

|

|

| ||

|

0,40 |

|

23,92 |

0°57' |

|

|

|

|

| ||

|

0,45 |

|

23,78 |

1°05' |

|

|

|

|

| ||

|

0,50 |

|

23,65 |

1°13' |

|

|

|

|

| ||

|

0,15 |

32 |

31,59 |

0°16' |

5 |

14 |

2,0 |

3,0 |

5 | ||

|

0,18 |

|

31,51 |

0°20' |

|

|

|

|

| ||

|

0,20 |

31,46 |

0°22' |

||||||||

|

0,22 |

31,41 |

0°24' |

||||||||

|

0,25 |

31,32 |

0°27' |

||||||||

|

0,28 |

31,24 |

0°31' |

||||||||

|

0,30 |

31,19 |

0°33' |

||||||||

|

0,35 |

31,05 |

0°39' |

||||||||

|

0,40 |

30,92 |

0°44' |

||||||||

|

0,45 |

30,78 |

0°50' |

||||||||

|

0,50 |

30,65 |

0°56' |

||||||||

|

0,55 |

30,51 |

1°02' |

||||||||

|

0,60 |

30,38 |

1°08' |

||||||||

|

0,70 |

30,11 |

1°20' |

||||||||

|

0,80 |

29,84 |

1°32' |

||||||||

|

0,90 |

29,57 |

1°45' |

||||||||

|

0,50 |

40 |

38,65 |

0°44' |

8 |

17 |

2,0 |

6 | |||

|

0,55 |

38,51 |

0°49' |

||||||||

|

0,60 |

38,38 |

0°54' |

||||||||

|

0,70 |

38,11 |

1°03' |

||||||||

|

0,80 |

37,84 |

1°13' |

||||||||

|

0,90 |

37,57 |

1°22' |

||||||||

Примечания:

1. Допускается изготовление фрез с модуля 0,5 мм и менее с одним спадом затылка.

2. Передний угол червячных фрез - 0°.

2. Рекомендуемое назначение фрез указано в табл.2

Таблица 2

|

Класс точности |

Для степеней точности колес по ГОСТ 9178-72 |

|

ААА |

5 |

|

АА |

7 |

|

А |

8 |

|

В |

9 |

В случае применения червячных фрез для нарезания зубчатых колес комбинированных степеней точности, класс точности фрезы рекомендуется устанавливать по нормам плавности.

ПРИЛОЖЕНИЕ 3

Обязательное

РЕКОМЕНДАЦИИ ПО УСЛОВИЯМ ЭКСПЛУАТАЦИИ ЧЕРВЯЧНЫХ ФРЕЗ

1. Мелкомодульные червячные фрезы должны работать на зубофрезерных станках, удовлетворяющих установленным для них нормам жесткости и точности.

2. Рекомендуемые режимы резания приведены в таблице:

|

Обрабатываемый материал |

Подача |

Скорость резания |

|

Стали углеродистые, |

0,25-0,35 |

35-45 |

|

Стали углеродистые легированные |

0,2-0,3 |

25-35 |

|

Цветные металлы |

0,4-0,6 |

90-100 |

Нарезание червячными фрезами классов точности ААА и АА зубчатых колес до модуля 0,5 мм производится в один проход, свыше модуля 0,5 мм - в два прохода.

Примечания:

1. Режимы резания для червячных фрез класса точности ААА устанавливаются исходя из конкретных условий и требований к точности обрабатываемых зубчатых колес.

2. В качестве смазывающе-охлаждающей жидкости применять 5%-ный (по массе) раствор эмульсола по ГОСТ 1975-75 или сульфофрезол по ГОСТ 122-54.

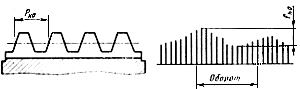

3. Допустимый износ по задней поверхности зубьев фрез классов точности:

АА - не более 0,15 мм;

А и В - не более 0,25 мм.

4. Приведенные в таблице рекомендуемые скорости резания и подачи рассчитаны из стойкости фрез классов точности:

АА - не менее 160 мин;

А и В не менее 180 мин.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

Более 52 тысяч кубанских семей получили господдержку при рождении ребенка в...

Более 52 тысяч кубанских семей получили господдержку при рождении ребенка в...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов