- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 50-694-90

Группа Т59

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Надежность в технике.

Вероятностный метод расчета на усталость сварных конструкций

ОКСТУ 0027

Дата введения 1991-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ

Академией наук УССР

Академией наук СССР

Министерством тяжелого машиностроения СССР

Министерством высшего и среднего специального образования СССР

Государственным комитетом СССР по управлению качеством продукции и стандартам

РАЗРАБОТЧИКИ

В.И.Труфяков, чл.-кор. АН УССР; В.И.Дворецкий, д-р техн. наук; В.П.Когаев, д-р техн. наук; А.П.Гусенков, д-р техн. наук (руководители темы); А.П.Коробович, канд. техн. наук; В.Э.Филатов; П.П.Михеев, д-р техн. наук; А.В.Дворецкий; И.М.Петрова, канд. техн. наук; Л.Л.Смирнова, канд. техн. наук; А.Г.Буренко, канд. техн. наук; Н.А.Клыков, д-р техн. наук; В.Н.Мышенков, канд. техн. наук; С.Н.Клыков; А.И.Кубарев, канд. техн. наук; В.Л.Соболев, канд. техн. наук; А.А.Фортунин; М.А.Алимов; В.Г.Перфилов, канд. техн. наук; Б.Б.Бунин, канд. техн. наук;. В.Г.Шевченко; Л.В.Даниленко, канд. техн. наук

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.03.90 N 696

3. ВВЕДЕНЫ ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 25.101-83 |

1.2 |

|

ГОСТ 23207-78 |

1.6 |

Настоящие методические указания распространяются на сварные стальные конструкции и устанавливают метод расчетной оценки усталостной долговечности металлоконструкций из низкоуглеродистых, низколегированных и высокопрочных сталей по номинальным напряжениям на основе статистической оценки параметров силового воздействия и назначения характеристик сопротивления усталости по параметру вероятности отказа сварных соединений.

Методические указания распространяются также на сварные соединения несущих и вспомогательных (ограждающих) конструкций, изготавливаемых из листового и фасонного проката и поковок черных металлов, эксплуатирующихся в интервале температур до минус 40 °С и защищенных от коррозионного воздействия окружающей среды (например, окраской, металлизацией или другими покрытиями).

Методические указания не распространяются на элементы конструкций, применяемые в атомном энергомашиностроении.

Настоящие методические указания регламентируют:

1) методику определения параметров распределения характеристик сопротивления усталости сварных соединений и элементов металлоконструкций с учетом класса прочности стали, коэффициента асимметрии цикла, конструктивного оформления, остаточных напряжений и критериев отказа (критериев предельного состояния);

2) методику оценки параметров распределения расчетных номинальных напряжений, отражающих основные вероятностно-статистические закономерности изменения характера, значения и повторяемость эксплуатационных нагрузок;

3) метод расчетной оценки усталостной долговечности сварных конструкций по накоплению усталостных повреждений.

Методические указания предназначаются для работников проектных и технологических организаций, НИИ, КБ, ПКТБ, межотраслевых и отраслевых лабораторий, занимающихся проектированием, изготовлением и эксплуатацией сварных стальных конструкций машин и сооружений.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Характеристики сопротивления усталости приведены для качественных сварных соединений, которые отвечают техническим условиям на изготовление сварных конструкций.

1.2. Статистические параметры силового воздействия могут быть установлены на основе экспериментального исследования эксплуатационной нагруженности металлоконструкций или по ГОСТ 25.101-83.

1.3. Усталостная долговечность сварных соединений определяется по стадии образования трещин в многоцикловой области нагружения.

1.4. Расчет сварных соединений металлоконструкций на усталость производят, как правило, по методу предельных состояний. В случае необходимости допускается выполнять расчет по методу допускаемых напряжений.

1.5. За отказ сварного соединения (за критерий предельного состояния) принимают образование усталостной трещины глубиной 2-3 мм, при которой возможен переход в хрупкое состояние.

Все характеристики сопротивления усталости сварных соединений установлены по этому критерию.

1.6. Термины, определения и обозначения, принятые в методических указаниях, - по ГОСТ 23207-78.

1.7. Определения и обозначения, принятые в методических указаниях, приведены в приложении 1.

1.8. Примеры расчета на усталость приведены в приложении 2.

2. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ УСТАЛОСТИ

СВАРНЫХ СОЕДИНЕНИЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

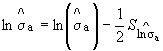

2.1. Характеристики сопротивления усталости (ХСУ) сварных соединений и элементов конструкций определяют по вероятности отказа и включают параметры ![]() ,

, ![]() распределения предела выносливости и параметры

распределения предела выносливости и параметры ![]() ,

, ![]() ,

, ![]() уравнения медианной (соответствующей вероятности отказа 50%) кривой усталости вида

уравнения медианной (соответствующей вероятности отказа 50%) кривой усталости вида

![]() . (1)

. (1)

Кривая усталости по параметру вероятности отказа выражается уравнением

![]() , (2)

, (2)

в котором параметры ![]() и

и ![]() от вероятности отказа

от вероятности отказа ![]() не зависят.

не зависят.

2.2. ХСУ элементов и узлов металлоконструкций определяют в зависимости от:

конструктивно-технологического решения сварного соединения;

остаточных напряжений;

класса прочности стали;

качества сварного соединения;

коэффициента асимметрии цикла.

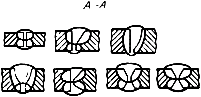

2.3. По конструктивно-технологическим признакам сварные соединения, элементы и узлы конструкций с учетом действия усилий относительно шва подразделяют на восемь классов (табл.1-8):

1 - проверяемые на усталость по основному металлу вдали от сварных швов (табл.1);

2 - с непрерывными продольными стыковыми и угловыми швами или наплавками (табл.2);

3 - с поперечными стыковыми швами (табл.3);

4 - с поперечными угловыми швами (табл.4);

5 - с приваренными встык, впритык или внахлестку косынками (табл.5);

6 - с накладками, продольными ребрами, различного рода усилениями и т.д., приваренными с обваркой по контуру, а также нахлесточные соединения с обваркой по контуру (табл.6);

7 - содержащие нахлесточные соединения с фланговыми швами или имеющие короткие продольные швы, прикрепляющие различного рода косынки, фасонки, упоры и т.д. (табл.7);

8 - содержащие угловые сварные соединения и работающие на кручение (табл.8).

Таблица 1

Элементы конструкций, проверяемые на усталость по основному металлу

вдали от сварных швов (класс 1)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента и качество изготовления |

Группа элементов |

|

1.1 |

1.1. Основной металл вдали от сварных швов |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

1 |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

2 |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

|

|

|

1 | |

|

|

2 | |

|

|

3а |

Таблица 2

Элементы конструкций с непрерывными продольными стыковыми и угловыми швами

или наплавками (класс 2)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента и качество изготовления |

Группа элементов |

|

2.1 |

2.1. Стыковые продольные швы или продольные наплавки |

|

|

|

|

2 |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

1 |

|

2.2 |

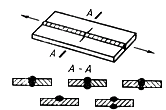

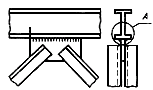

2.2 Угловые продольные швы тавровых, двутавровых, крестообразных и других элементов конструкций (вдали от диафрагм и ребер) |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

2 |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

5а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

2 |

Таблица 3

Элементы конструкций с поперечными стыковыми швами (класс 3)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента и качество изготовления |

Группа элементов |

|

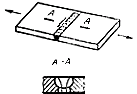

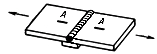

3.1 |

3.1. Стыковые соединения с поперечным швом (двусторонние) |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3б |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

1 |

|

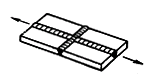

3.2 |

3.2. Стыковые соединения с поперечным швом (односторонние) |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

Низкоуглеродистые и низколегированные стали. |

6а | |

|

Высокопрочные стали. |

7а | |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3б |

|

Низкоуглеродистые и низколегированные стали. |

5б | |

|

|

Высокопрочные стали. |

6б |

|

3.3 |

3.3. Стыковые соединения, пересекаемые продольным швом, выполненным после стыкового |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

3.4 |

3.4. Стыковые соединения с поперечным швом разной толщины или ширины |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3б |

|

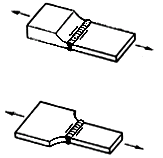

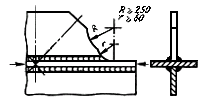

3.5 |

3.5. Стыковые соединения с поперечным швом на остающейся подкладке |

|

|

|

Низкоуглеродистые, низколегированные стали. |

5а |

|

|

Высокопрочные стали. |

7а |

|

Низкоуглеродистые и низколегированные стали. |

5б | |

|

|

Высокопрочные стали. |

6б |

|

Низкоуглеродистые и низколегированные стали. |

6а | |

|

Высокопрочные стали. |

7а | |

|

Низкоуглеродистые и низколегированные стали. |

6б | |

|

|

Высокопрочные стали. |

7б |

|

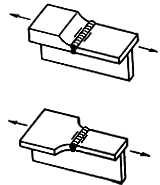

3.6 |

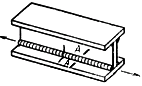

3.6. Стыковые соединения тавровых и двутавровых профилей |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3б |

|

3.7 |

3.7. Стыковые соединения трубы с оголовком |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7б |

Таблица 4

Элементы конструкций с поперечными угловыми швами (класс 4)

________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

Таблица 5

Элементы конструкций с приваренными встык, впритык или внахлестку косынками (класс 5)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента и качество изготовления |

Группа элементов |

|

5.1

|

5.1. Приварка косынок прямоугольной или трапецеидальной формы встык |

|

|

|

|

5а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

5б |

|

5.2 |

5.2. Приварка косынок встык с плавным переходом к элементу |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

3б |

|

5.3 |

5.3. Приварка косынок прямоугольной или трапецеидальной формы втавр |

|

|

|

Низкоуглеродистые и низколегированные стали. |

6а |

|

|

Высокопрочные стали. |

7а |

|

Низкоуглеродистые и низколегированные стали. |

5б | |

|

|

Высокопрочные стали. |

6б |

|

5.4 |

5.4. Приварка косынок трапецеидальной формы втавр с плавным переходом от косынки к элементу |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

5а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

5б |

|

5.5 |

5.5. Приварка косынок прямоугольной или трапецеидальной формы внахлест |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6б |

Таблица 6

Элементы конструкций с накладками, продольными ребрами или усилениями, приваренными

с обваркой по контуру, а также нахлесточные соединения с обваркой по контуру (класс 6)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента и качество изготовления |

Группа элементов |

|

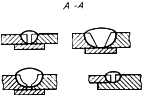

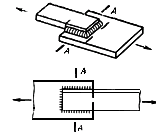

6.1 |

6.1. Нахлесточные соединения с обваркой по контуру |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6б |

|

6.2 |

6.2. Приварка накладок или усилений угловыми швами |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6б |

|

6.3 |

6.3. Приварка продольных ребер |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

4а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

4б |

|

|

|

6а |

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

6б |

Таблица 7

Элементы конструкций, содержащие нахлесточные соединения с фланговыми швами, имеющие

короткие продольные швы, прикрепляющие различного рода фасонки, косынки, упоры и т.д. (класс 7)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента |

Группа элементов |

|

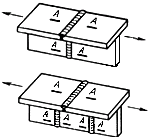

7.1 |

7.1. Нахлесточные соединения с фланговыми швами в местах перехода от элемента к концам фланговых швов |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7б |

|

7.2 |

7.2. Прикрепление различного рода фасонок, косынок, упоров и т.д., фланговыми швами |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а |

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7б | |

|

7.3 |

7.3. Короткие продольные наплавки на основной металл |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а |

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

4б | |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

2б |

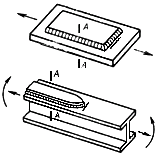

Таблица 8

Элементы конструкций, содержащие угловые сварные соединения, которые работают

на кручение (класс 8)

|

Элемент и схема нагружения |

Конструктивно-технологические признаки элемента |

Группа элементов |

|

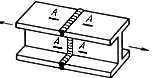

8.1 |

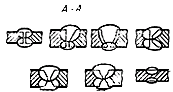

8.1. Замкнутый непрерывный угловой шов |

|

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а** |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7б** |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

4а* |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

4б* |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7а* |

|

|

Низкоуглеродистые, низколегированные и высокопрочные стали. |

7б* |

________________

* Установленные значения пределов выносливости понижаются умножением на коэффициент 0,7.

** Установленные значения пределов выносливости понижаются умножением на коэффициент 0,35.

2.4. Остаточные сварочные напряжения (![]() ) при определении ХСУ соединений учитывают в соответствии с разделением их на высокие (

) при определении ХСУ соединений учитывают в соответствии с разделением их на высокие (![]() ) и низкие (

) и низкие (![]() ).

).

Величину ![]() можно устанавливать расчетом, экспериментально или по опыту проектирования.

можно устанавливать расчетом, экспериментально или по опыту проектирования.

В последнем случае принимают, что высокие остаточные напряжения в поперечных стыковых соединениях возникают при ширине элемента не менее 200 мм и толщине от 16 мм и больше, а в продольных швах - длиной более 1000 мм или толщиной больше 10 мм. Высокие остаточные напряжения образуются независимо от размеров в местах переходов от элемента и концам фланговых швов.

Низкие остаточные напряжения принимают при расчетах на усталость сварных соединений и элементов с короткими стыковыми швами листового проката толщиной меньше 16 мм и фасонного меньше 10 мм.

2.5. ХСУ сварных соединений зависит от класса прочности основного металла, из которого изготовлен элемент конструкции. В настоящих МУ приведены ХСУ сварных соединений низкоуглеродистых (![]() =240-260 МПа), низколегированных (

=240-260 МПа), низколегированных (![]() =420-480 МПа) и высокопрочных (

=420-480 МПа) и высокопрочных (![]() =600-680 МПа) сталей.

=600-680 МПа) сталей.

2.6. Качество исполнения элементов характеризуют конструктивно-технологическое решение сварного соединения, способ получения заготовок, качество сварки и послесварочных обработок. Эти факторы учитываются в соответствии с табл.1-8, в которых в зависимости от сочетания перечисленных факторов каждый элемент в том или ином классе распределен по группам. Для учета ![]() по п.2.4 группы дополнительно обозначены буквами а и б.

по п.2.4 группы дополнительно обозначены буквами а и б.

2.7. В зависимости от принадлежности к группе элементов и класса прочности стали ХСУ сварных соединений для разных коэффициентов асимметрии цикла определяют по соответствующим диаграммам, таблицам, формулам и графикам.

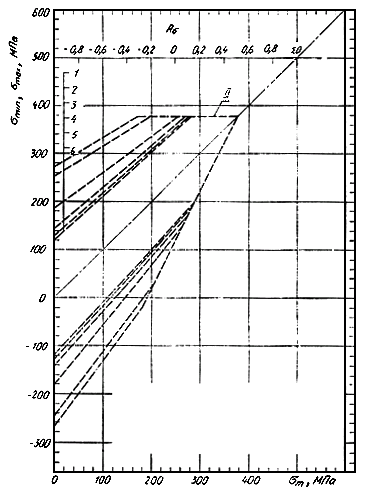

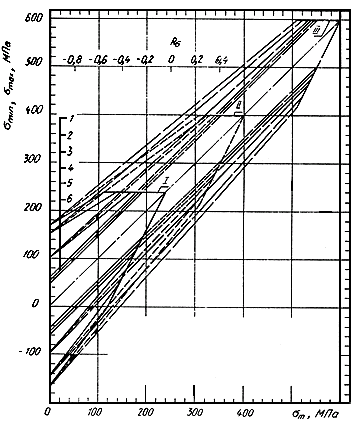

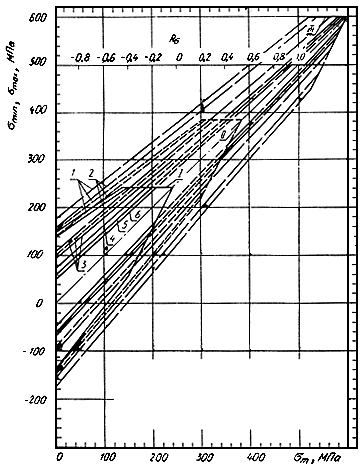

Нормативное, значение предела выносливости ![]() определяют по диаграммам предельных напряжений цикла (черт.1-14) как значение, отвечающее ветви

определяют по диаграммам предельных напряжений цикла (черт.1-14) как значение, отвечающее ветви ![]() . Для удобства на диаграммах предельных напряжений цикла представлена шкала коэффициентов асимметрии цикла -

. Для удобства на диаграммах предельных напряжений цикла представлена шкала коэффициентов асимметрии цикла - ![]() .

.

Нормативные значения среднего квадратического отклонения ![]() предела выносливости для симметричного цикла нагружения (

предела выносливости для симметричного цикла нагружения (![]() =-1) определяют по табл.9. Для других коэффициентов асимметрии цикла

=-1) определяют по табл.9. Для других коэффициентов асимметрии цикла ![]() нормативные значения

нормативные значения ![]() определяют в зависимости от значений

определяют в зависимости от значений ![]() и

и ![]() по формуле

по формуле

![]() . (3)

. (3)

Таблица 9

Нормативные значения среднего квадратического отклонения ![]() предела выносливости

предела выносливости

сварных соединений по группам элементов

|

Величина остаточных напряжений |

| ||||||

|

|

1 |

2 |

3а |

4а |

5а |

6а |

7а |

|

35 |

28 |

12 |

10 |

8 |

6 |

4 | |

|

|

1 |

2 |

3б |

4б |

5б |

6б |

7б |

|

35 |

28 |

20 |

15 |

12 |

9 |

7 | |

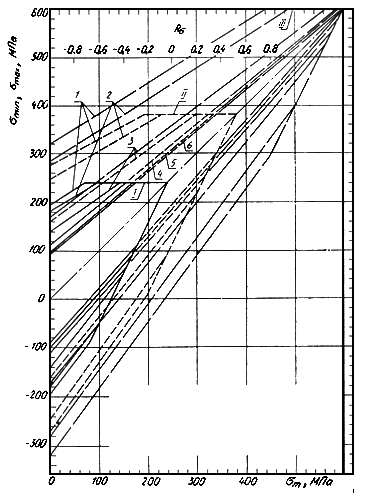

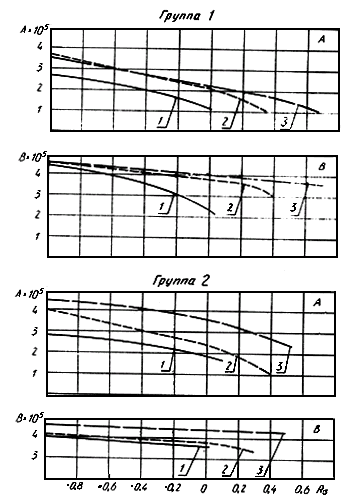

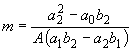

Нормативные значения параметров ![]() и

и ![]() уравнения кривой усталости (1) устанавливаются по графикам (черт.15-20).

уравнения кривой усталости (1) устанавливаются по графикам (черт.15-20).

Рекомендуется округлять нормативные значения ![]() до 5 МПа,

до 5 МПа, ![]() до 1 МПа, а параметров

до 1 МПа, а параметров ![]() и

и ![]() - до 10

- до 10![]() .

.

Диаграммы предельных напряжений цикла элементов группы 1

I - низкоуглеродистые; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.1

Диаграммы предельных напряжений цикла элементов группы 1

II - низколегированные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.2

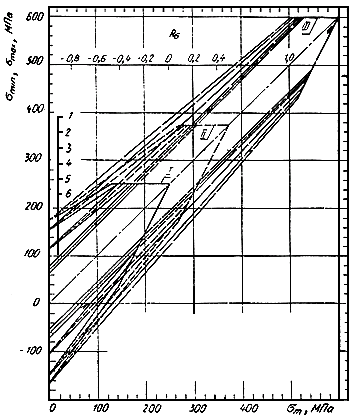

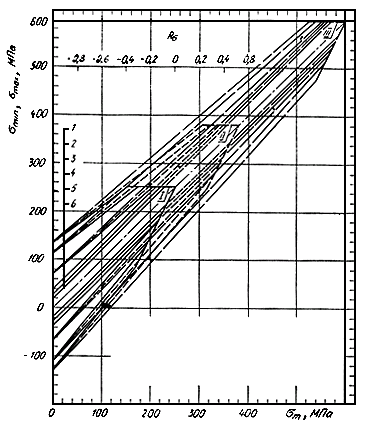

Диаграммы предельных напряжений цикла элементов группы 2

I - низкоуглеродистые; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.3

Диаграммы предельных напряжений цикла элементов группы 2

II - низколегированные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.4

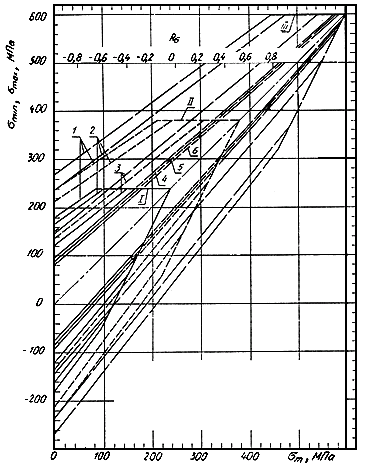

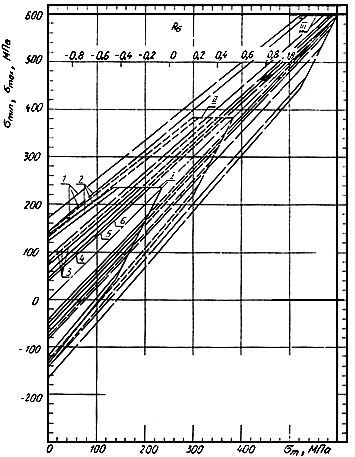

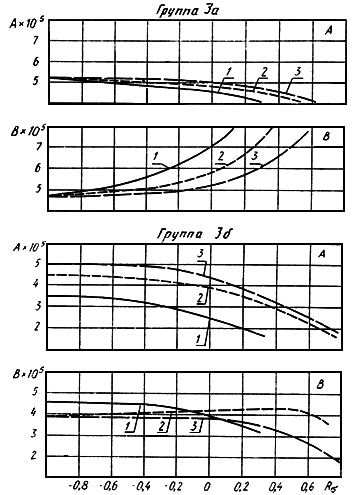

Диаграммы предельных напряжений цикла элементов группы 3а

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.5

Диаграммы предельных напряжений цикла элементов группы 3б

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.6

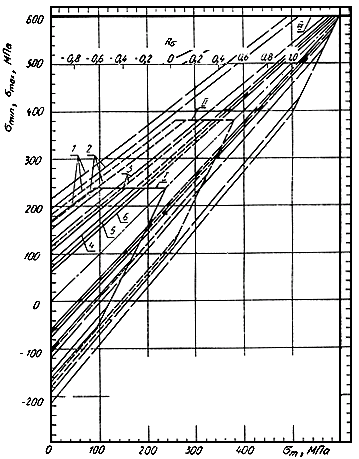

Диаграммы предельных напряжений цикла элементов группы 4а

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.7

Диаграммы предельных напряжений цикла элементов группы 4б

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.8

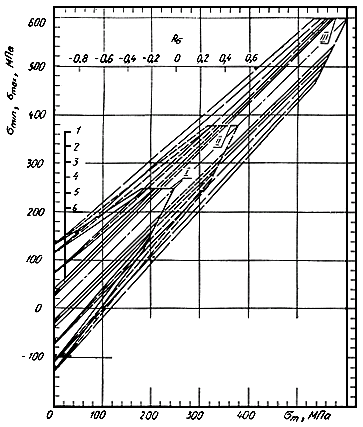

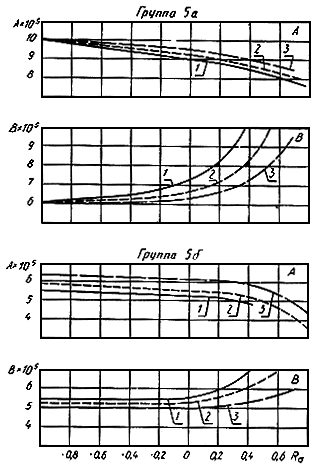

Диаграммы предельных напряжений цикла элементов группы 5а

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.9

Диаграммы предельных напряжений цикла элементов группы 5б

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.10

Диаграммы предельных напряжений цикла элементов группы 6а

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.11

Диаграммы предельных напряжений цикла элементов группы 6б

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.12

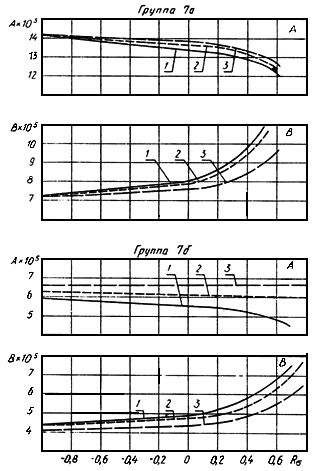

Диаграммы предельных напряжений цикла элементов группы 7а

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.13

Диаграммы предельных напряжений цикла элементов группы 7б

I - низкоуглеродистые; II - низколегированные; III - высокопрочные стали;

1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ; 5 -

; 5 - ![]() ;

;

6 - ![]() циклов

циклов

Черт.14

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.15

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.16

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.17

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.18

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.19

Зависимости параметров уравнения (1) от коэффициентов асимметрии цикла элементов

1 - низкоуглеродистые; 2 - низколегированные; 3 - высокопрочные стали

Черт.20

2.8. В расчетах на усталость, по методу допускаемых напряжений с помощью степенного уравнения кривой усталости вида

![]() (4)

(4)

параметр ![]() уравнения медианной (соответствующей вероятности отказа 50%) кривой усталости (4) может быть определен через параметры

уравнения медианной (соответствующей вероятности отказа 50%) кривой усталости (4) может быть определен через параметры ![]() ;

; ![]() ;

; ![]() медианной кривой усталости (1) по следующим зависимостям:

медианной кривой усталости (1) по следующим зависимостям:

; (5)

; (5)

;

;

;

;

;

;

![]() ;

;

![]() ,

,

где ![]() и

и ![]() - интервал долговечности, в котором достигается наилучшее совпадение степенного (4) и экспоненциального (1) уравнений.

- интервал долговечности, в котором достигается наилучшее совпадение степенного (4) и экспоненциального (1) уравнений.

Рекомендуется определять параметр ![]() уравнения (4) из условия наилучшего совпадения с (1) в интервале долговечностей

уравнения (4) из условия наилучшего совпадения с (1) в интервале долговечностей ![]() и

и ![]() . При этом нормативные значения

. При этом нормативные значения ![]() предела выносливости должны определяться по диаграммам предельных напряжений (черт.1-14) как значения, соответствующие ветви

предела выносливости должны определяться по диаграммам предельных напряжений (черт.1-14) как значения, соответствующие ветви ![]() циклов.

циклов.

В приложении 3 приведены программы оценки параметров уравнения (4) через параметры уравнения (1) на ЭВМ типа ЕС-1040 и ПЭВМ типа IBM, а также контрольный пример.

2.9. Расчетный предел выносливости ![]() определяют в зависимости от допускаемой вероятности отказа

определяют в зависимости от допускаемой вероятности отказа ![]() (вероятности образования усталостной трещины глубиной 2-3 мм) по формуле

(вероятности образования усталостной трещины глубиной 2-3 мм) по формуле

![]() , (6)

, (6)

где ![]() - квантиль нормального распределения для вероятности

- квантиль нормального распределения для вероятности ![]() .

.

Установленные значения ![]() ;

; ![]() ;

; ![]() принимают за расчетные.

принимают за расчетные.

3. ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ НАПРЯЖЕНИЙ

3.1. Расчет сварных конструкций и их элементов на усталость должен базироваться на анализе и учете режимов нагружения во всех типичных для данной машины или сооружения условиях эксплуатации. При этом под режимом нагружения конструкции понимают характер изменения, значение и повторяемость воспринимаемых переменных воздействий, а под режимом нагружения сварного соединения или элемента конструкции - характер изменения, значение и повторяемость переменных номинальных напряжений в проверяемом сечении.

3.2. По характеру изменения воздействия или напряжений режимы нагружения подразделяют на регулярные, периодические и случайные. Настоящие методические указания регламентируют расчет сварных соединений на усталость при таких режимах нагружения конструкции, когда изменение эксплуатационных напряжений в элементах можно рассматривать как стационарный или нестационарный случайный процесс, который может быть представлен ступенчатым квазистационарным.

3.3. Переменные воздействия и напряжения могут быть описаны двумя характеристиками цикла, например, ![]() ;

; ![]() ;

; ![]() ;

; ![]() и т.д. С первой из указанных характеристик цикла связано понятие "уровень нагружения". При анализе стационарных случайных режимов нагружения двухмерный закон распределения переменных напряжений, как правило, заменяют одномерным законом распределения уровней нагружения из условия постоянства второй характеристики цикла.

и т.д. С первой из указанных характеристик цикла связано понятие "уровень нагружения". При анализе стационарных случайных режимов нагружения двухмерный закон распределения переменных напряжений, как правило, заменяют одномерным законом распределения уровней нагружения из условия постоянства второй характеристики цикла.

3.4. Повторяемость переменных напряжений определяют числом циклов каждого уровня нагружения. Усталостную долговечность, определенную по расчету в циклах, увязывают с временем эксплуатации машин и сооружений через наработку в годах, километры пробега, объем переработки и т.п.

3.5. В зависимости от типичных для данной машины или сооружения условий эксплуатации выделяют типовые режимы случайного нагружения несущих конструкций. Стационарные случайные режимы нагружения характеризуются одним типовым режимом. При нестационарных случайных режимах нагружения каждый типовой режим описывает вполне определенные условия работы машин или сооружений, при которых изменение напряжений в элементах конструкции можно рассматривать как стационарный случайный процесс.

3.6. В расчетах на усталость типовые режимы нагружения элементов (сварных соединений) задаются законом распределения расчетных напряжений и относительной длительностью (в годах, километрах пробега и т.д.) данного режима в общем периоде эксплуатации сооружения или машины. Типовые режимы должны отражать основные закономерности изменения значения и повторяемости рабочих напряжений и устанавливаются, как правило, по результатам экспериментального исследования действительной нагруженности конструкции в характерных условиях ее эксплуатации. При этом необходимо учитывать все нагрузки и воздействия на конструкцию, которые вызывают изменение и повторяемость напряжений в ее элементах.

3.7. Для расчета сварных конструкций по накоплению усталостных повреждений необходимо получить распределение амплитуд расчетных напряжений ![]() при фиксированном значении коэффициента асимметрии цикла

при фиксированном значении коэффициента асимметрии цикла ![]() , распределение амплитуд

, распределение амплитуд ![]() при постоянном среднем напряжении цикла

при постоянном среднем напряжении цикла ![]() или совместное распределение максимальных

или совместное распределение максимальных ![]() и минимальных

и минимальных ![]() напряжений. С этой целью записи случайных режимов нагружения элементов конструкций схематизируют по ГОСТ 25.101-83 (ТГЛ 33787/01), МР 75-85. Рекомендуется использовать методы "дождя" или полных циклов.

напряжений. С этой целью записи случайных режимов нагружения элементов конструкций схематизируют по ГОСТ 25.101-83 (ТГЛ 33787/01), МР 75-85. Рекомендуется использовать методы "дождя" или полных циклов.

3.8. Весь диапазон зарегистрированных при тензометрировании амплитуд напряжений разбивают равномерно на 8-16 интервалов так, чтобы их размер не превышал 5 МПа. За амплитуду ![]() принимают значение, соответствующее середине

принимают значение, соответствующее середине ![]() -го интервала. По результатам последующей статистической обработки устанавливается закон и параметры распределения переменных напряжений схематизированного процесса. В расчетах элементов конструкций на усталость распределение напряжений может быть представлено в аналитической, графической или табличной форме.

-го интервала. По результатам последующей статистической обработки устанавливается закон и параметры распределения переменных напряжений схематизированного процесса. В расчетах элементов конструкций на усталость распределение напряжений может быть представлено в аналитической, графической или табличной форме.

3.9. В аналитическом виде одномерную плотность ![]() распределения амплитуд напряжений

распределения амплитуд напряжений ![]() в элементах сварных конструкций наиболее часто описывают следующими законами:

в элементах сварных конструкций наиболее часто описывают следующими законами:

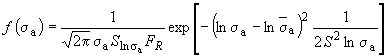

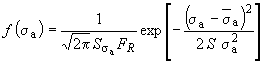

логарифмически нормальным

; (7)

; (7)

нормальным

; (8)

; (8)

экспоненциальным

;

; ![]() ; (9)

; (9)

Релея

; (10)

; (10)

Вейбулла

, (11)

, (11)

где ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() и

и ![]() - параметры распределения;

- параметры распределения;

![]() - параметр усечения, который ограничивает учитываемый в расчетах на усталость диапазон значений

- параметр усечения, который ограничивает учитываемый в расчетах на усталость диапазон значений ![]() .

.

Двухмерная плотность ![]() совместного распределения максимальных и минимальных напряжений цикла в аналитическом виде представлена в виде корреляционной матрицы

совместного распределения максимальных и минимальных напряжений цикла в аналитическом виде представлена в виде корреляционной матрицы

(12)

(12)

3.10. Графически распределения амплитуд могут быть представлены в виде гистограмм, полиномов или спектров амплитуд. Примеры графического представления распределения в координатах (![]() * и

* и ![]() , где

, где ![]() - максимальная амплитуда и

- максимальная амплитуда и ![]() - число циклов с амплитудой

- число циклов с амплитудой ![]() , приведены на черт.21. Табличная форма представления одномерного распределения амплитуд

, приведены на черт.21. Табличная форма представления одномерного распределения амплитуд ![]() показана в табл.10 и 11.

показана в табл.10 и 11.

________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

Графическое представление распределений амплитуд напряжений

а - в виде спектров; б - гистограмм; в - полигонов; I - ступенчатая функция распределения;

II - аналитическая функция распределения

Черт.21

Таблица 10

Ступенчатая одномерная функция распределения амплитуд напряжений

|

Параметры |

Номер интервала амплитуд | |||

|

|

1 |

2 |

3 |

┘ |

|

Амплитуда |

|

|

|

|

|

Число циклов |

|

|

|

|

|

Относительная амплитуда |

|

|

|

|

|

Частота |

|

|

| |

Таблица 11

Корреляционная таблица максимумов и минимумов процесса нагружения

|

Максимальное напряжение |

Номер интервала |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

... |

... |

|

|

|

|

|

Номер интервала |

1 |

2 |

3 |

┘ | |

|

Минимальное напряжение |

|

|

|

┘ | |

Формы представления распределений переменных напряжений могут трансформироваться друг в друга, поэтому их выбирают по удобству описания данных о нагруженности конкретной конструкции и особенностями ее расчета на усталость.

3.11. Параметры распределения амплитуд переменных напряжений - (среднее значение ![]() и среднее квадратическое отклонение

и среднее квадратическое отклонение ![]() ), полученные по результатам статистической обработки экспериментальных данных, считают нормативными, отвечающими вероятности 50%. Расчетные значения параметров

), полученные по результатам статистической обработки экспериментальных данных, считают нормативными, отвечающими вероятности 50%. Расчетные значения параметров ![]() и

и ![]() определяют как верхние границы распределения

определяют как верхние границы распределения ![]() и

и ![]() с доверительной вероятностью

с доверительной вероятностью ![]() в зависимости от объема эксперимента

в зависимости от объема эксперимента ![]() (числа циклов

(числа циклов ![]() напряжений схематизированного процесса)

напряжений схематизированного процесса)

; (13)

; (13)

. (14)

. (14)

Максимальные напряжения цикла ![]() или размаха напряжений

или размаха напряжений ![]() , нормативные и расчетные значения параметров их распределения определяются по аналогии с параметрами распределения амплитуд

, нормативные и расчетные значения параметров их распределения определяются по аналогии с параметрами распределения амплитуд ![]() .

.

3.12. Распределение переменных напряжений (расчетные напряжения) для расчета на усталость вновь проектируемых конструкций в ряде случаев можно устанавливать по результатам исследования действительной нагруженности конструкций-аналогов. Аналоги в общем случае отличаются от проектируемой конструкции по форме узлов и используемым материалам, однако они имеют одно и то же функциональное назначение и поэтому воспринимают одинаковые или подобные воздействия.

Для выбора и обоснования аналогов определяющее значение имеет анализ динамических свойств конструкции и корреляционной взаимосвязи напряжений с параметрами внешнего воздействия.

3.13. При частоте вынуждающих воздействий значительно ниже собственной частоты колебания элементов и хорошей корреляции напряжений и воздействий (коэффициент корреляции ![]() =1, 0,..., 0,8) аналоги могут не быть конструктивно-подобными. Если коэффициент корреляции

=1, 0,..., 0,8) аналоги могут не быть конструктивно-подобными. Если коэффициент корреляции ![]() между этими величинами соответствует неравенству

между этими величинами соответствует неравенству ![]() , то следует стремиться к подбору конструктивно-подобных аналогов.

, то следует стремиться к подбору конструктивно-подобных аналогов.

Если взаимосвязь выражена более слабо, то целесообразно использовать имеющиеся данные по исследованию действительной нагруженности только для аналогичных по размерам и форме конструкций.

3.14. При коэффициенте корреляции ![]() конструкцию условно рассматривают как линейный преобразователь воздействий в номинальные напряжения. Параметры распределения расчетных напряжений

конструкцию условно рассматривают как линейный преобразователь воздействий в номинальные напряжения. Параметры распределения расчетных напряжений ![]() и

и ![]() для таких конструкций определяют по значениям параметров распределения расчетных нагрузок

для таких конструкций определяют по значениям параметров распределения расчетных нагрузок ![]() и

и ![]() следующим образом:

следующим образом:

![]() ; (15)

; (15)

![]() , (16)

, (16)

где ![]() - коэффициент перехода от нагрузок к напряжениям, который для вновь проектируемых конструкций определяется расчетом на прочность или по результатам статических испытаний моделей.

- коэффициент перехода от нагрузок к напряжениям, который для вновь проектируемых конструкций определяется расчетом на прочность или по результатам статических испытаний моделей.

Значения ![]() и

и ![]() и вид закона распределения

и вид закона распределения ![]() определяют по данным экспериментального исследования конструкции-аналога и в дальнейшем используют для проектирования новых конструкций.

определяют по данным экспериментального исследования конструкции-аналога и в дальнейшем используют для проектирования новых конструкций.

Если ![]() , то параметры

, то параметры ![]() и

и ![]() расчетных напряжений принимают равными значениям, установленным по результатам исследования конструктивно-подобного аналога.

расчетных напряжений принимают равными значениям, установленным по результатам исследования конструктивно-подобного аналога.

3.15. При отсутствии экспериментальных данных по исследованию действительной нагруженности конструкций для расчета на усталость их основных несущих элементов параметры расчетных напряжений можно вычислять по приближенным соотношениям:

![]() ; (17)

; (17)

![]() , (18)

, (18)

где ![]() - напряжение в рассчитываемом сечении от действия расчетной статической нагрузки;

- напряжение в рассчитываемом сечении от действия расчетной статической нагрузки; ![]() - коэффициент перехода от

- коэффициент перехода от ![]() к

к ![]() ;

; ![]() - коэффициент вариации амплитуд напряжений. Расчетные коэффициенты

- коэффициент вариации амплитуд напряжений. Расчетные коэффициенты ![]() и

и ![]() приведены в табл.12.

приведены в табл.12.

Таблица 12

Расчетные коэффициенты асимметрии цикла ![]() , вариации

, вариации ![]()

и ![]() перехода от

перехода от ![]() к

к ![]() (рекомендуемые)

(рекомендуемые)

|

Тип конструкции и ее элементы |

Характер нагружения |

Типовые режимы нагружения |

|

|

| ||

|

1. Балки и фермы подкрановых путей |

Стационарный |

Проход крана, включая подъем-опускание груза |

|

|

| ||

|

1.1. |

В цехах металлургических заводов: |

|

|

|

|

| |

|

под четырехкатковые краны (опорные сечения); |

|

|

0 |

0,15-0,25 |

0,20-0,30 | ||

|

под четырехкатковые краны (межопорные сечения); |

|

|

-1 |

" |

" | ||

|

под многокатковые краны |

|

|

0 |

" |

" | ||

|

1.2. |

В цехах машиностроительных и других заводов: |

|

|

|

|

| |

|

под четырехкатковые краны (опорные сечения); |

|

|

0 |

0,10-0,20 |

0,25-0,35 | ||

|

под четырехкатковые краны (межопорные сечения); |

|

|

-1 |

" |

" | ||

|

под многокатковые краны |

|

|

0 |

" |

0,15-0,25 | ||

|

1.3. |

Под краны, работающие с приспособлением на крюке, и специальные краны металлургических заводов |

|

|

+0,3 |

0,25-0,30 |

0,15-0,25 | |

|

2. Балки рабочих площадок производственных зданий при наличии рельсовых путей |

" |

Работа оборудования на рельсовых путях |

0 |

0,15-0,25 |

0,10-0,20 | ||

|

3. Балки и фермы покрытий и чердачных перекрытий, несущие подъемно-транспортное или технологическое оборудование |

" |

Работа подъемно- |

+0,3 |

0,20-0,30 |

0,30-0,40 | ||

|

4. Элементы конструкции бункерных и разгрузочных эстакад |

" |

|

0 |

- |

- | ||

|

5. Конструкции под двигатели |

|

|

+0,3 |

- |

- | ||

|

6. Башенные краны |

|

|

|

|

| ||

|

6.1. |

Пояса стрел и башен строительных и портальных кранов |

|

|

0 |

0,2-0,25 |

0,1-0,2 | |

|

6.2. |

Решетка башен |

" |

|

0 |

- |

- | |

|

6.3. |

Поворотные и ходовые рамы |

Нестационарный |

1. Подъем-опускание груза |

0 |

- |

- | |

|

|

|

2. Поворот стрелы без груза |

-1 |

- |

- | ||

|

|

|

3. Поворот стрелы с грузом |

-0,5 |

- |

- | ||

|

|

|

4. Передвижение тележки без груза |

0 |

- |

- | ||

|

|

|

5. Передвижение тележки с грузом |

0,3 |

- |

- | ||

|

7. Краны-перегружатели, перегрузочные грейферные краны |

Стационарный |

Передвижение крана, включая подъем-опускание груза |

|

|

| ||

|

7.1. Консоли |

|

|

0,2 |

0,25 |

0,4 | ||

|

7.2. Пролет |

|

|

-0,5 |

0,15 |

" | ||

|

8. Экскаваторы-лопаты |

|

|

|

|

| ||

|

8.1. |

Рукоятки, стрелы и шарнирные соединения рукояти, стрелы и поворотной платформы; |

" |

Режим копания |

|

|

| |

|

8.2. |

Поворотные платформы |

Нестационарный |

1. Режим копания; |

0 |

0,25 |

0,35 | |

|

|

2. Поворот платформы с полным ковшом; |

-0,5 |

" |

" | |||

|

|

|

3. Поворот платформы с порожним ковшом; |

-1 |

" |

" | ||

|

|

|

4. Транспортный режим |

0,3 |

" |

" | ||

|

8.3. |

Ходовые тележки |

Нестационарный |

1. Режим копания; |

0 |

0,25 |

0,35 | |

|

|

2. Поворот платформы с полным ковшом; |

-0,5 |

" |

" | |||

|

|

|

3. Поворот платформы с порожним ковшом; |

-1 |

" |

" | ||

|

|

|

4. Транспортный режим |

0,3 |

" |

" | ||

|

9. Экскаваторы-драглайны |

|||||||

|

9.1. Верхний пояс стрелы; |

Стационарный |

Режим копания |

0,3 |

0,30-0,40 |

0,15-0,20 | ||

|

9.2. Оттяжка надстройки |

|

|

0,3 |

0,30 |

0,15 | ||

|

10. Элементы конструкции золотодобывающих драг |

" |

Режим черпания |

|||||

|

10.1. |

Сваи; |

|

|

-1 |

0,25 |

0,25-0,45 | |

|

10.2. |

Стакеры; |

|

|

0 |

" |

" | |

|

10.3. |

Черпаковые рамы; |

|

|

0,3 |

" |

" | |

|

10.4. |

Подвесы стакеров и черпаковых рам |

|

|

0,3 |

" |

" | |

|

11. Дымовые трубы |

Нестационарный |

Колебания под воздействием ветрового потока четырех основных направлений: |

|||||

|

|

|

1. Вдоль ветрового потока |

0 |

0,15 |

0,3-0,5 | ||

|

|

|

2. Поперек ветрового потока |

-1 |

0,10 |

" | ||

|

12. Антенно-мачтовые сооружения |

" |

См. дымовые трубы |

|

|

| ||

|

12.1. Ствол: |

|

|

|

|

| ||

|

- трубчатой конструкции; |

|

|

-1 |

0,10 |

" | ||

|

- решетчатой конструкции; |

|

|

-1 |

0,08 |

" | ||

|

12.2. Оттяжки |

|

|

0 |

0,15 |

" | ||

|

13. Пролетные строения автодорожных мостов |

|

|

|

|

| ||

|

13.1. |

Элементы главных балок |

Нестационарный |

По весовым характеристикам транспортных средств с учетом схемы нагружения |

0,3 |

0,15 |

0,25-0,40 | |

|

13.2. |

Элементы ортотропных плит проезжей части |

" |

Воздействие каждой оси транспортного средства |

0 |

0,20-0,25 |

" | |

|

14. Пролетные строения железнодорожных мостов |

" |

|

|

|

| ||

|

14.1. |

Элементы главных балок; |

|

Воздействие локомотива и поезда |

0,3 |

0,10 |

0,40 | |

|

14.2. |

Элементы проезжей части и связи |

|

Воздействие каждой оси |

0 |

0,20 |

0,35-0,40 | |

|

15. Элементы опорных блоков морских глубоководных стационарных платформ трубчатой конструкции |

" |

Колебания под воздействием ветровых волн четырех основных направлений: |

|

|

| ||

|

|

|

1. Вдоль ветрового волнения |

0 |

0,15 |

0,4-0,5 | ||

|

|

|

2. Поперек ветрового волнения |

-1 |

0,1 |

" | ||

|

16. Сварные резервуары, работающие под внутренним давлением |

|

||||||

|

16.1. |

Стационарные резервуары и накопители; |

Детермини- рованный |

Режим детерминированного нагружения |

0,4 |

- |

- | |

|

16.2. |

Транспортные резервуары для перевозки жидкостей |

Нестационарный |

Воздействие неровностей дорожного покрытия при транспортировке по: |

|

|

| |

|

|

|

1) асфальту в заполненном состоянии; |

0,7 |

0,01 |

1,2 | ||

|

|

|

2) асфальту в опорожненном состоянии; |

0,4 |

0,01 |

" | ||

|

|

|

3) булыжнику в заполненном состоянии; |

0,7 |

0,02 |

" | ||

|

|

|

4) булыжнику в опорожненном состоянии; |

0,4 |

0,02 |

" | ||

|

|

|

5) грунту в заполненном состоянии; |

0,7 |

0,02 |

" | ||

|

|

|

6) грунту в опорожненном состоянии |

0,4 |

0,02 |

" | ||

3.16. В расчетах на усталость по данным табл.12 распределение амплитуд напряжений в элементах конструкций рекомендуется задавать логарифмически нормальным законом (7).

Параметры логарифмически нормального закона (среднее значение ![]() и среднее квадратическое отклонение

и среднее квадратическое отклонение ![]()

натуральных логарифмов амплитуд напряжений) рассчитывают по известным значениям параметров ![]() и

и ![]() по формулам:

по формулам:

; (19)

; (19)

. (20)

. (20)

4. РАСЧЕТ КОНСТРУКЦИЙ НА УСТАЛОСТЬ

4.1. При накоплении усталостных повреждений сварные металлические конструкции рассчитывают на усталость. Определяют усталостную долговечность (ресурс, срок службы) при заданной допустимой вероятности появления трещины (далее - вероятности отказа ![]() ).

).

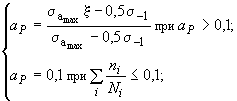

4.2. Условие прочности при оценке усталостной долговечности конструкции по вероятности отказа ![]() записывают в виде

записывают в виде

![]() , (21)

, (21)

где ![]() - предельное накопленное усталостное повреждение. Работоспособность конструкции обеспечивается, если накопленное усталостное повреждение

- предельное накопленное усталостное повреждение. Работоспособность конструкции обеспечивается, если накопленное усталостное повреждение ![]() в том или ином элементе за расчетный срок службы при допускаемой вероятности отказа

в том или ином элементе за расчетный срок службы при допускаемой вероятности отказа ![]() не превосходит

не превосходит ![]() .

.

4.3. Исходными данными для расчета служат характеристики сопротивления усталости элементов конструкций (разд.2) и статистические распределения амплитуд расчетных напряжений (разд.3).

4.4. Расчет сварных конструкций на усталость основан на линейной гипотезе накопления усталостных повреждений (далее - линейная гипотеза НУП):

![]() , (22)

, (22)

где ![]() - число циклов напряжения уровня

- число циклов напряжения уровня ![]() ;

; ![]() - предельное число циклов при действии циклических напряжений уровня

- предельное число циклов при действии циклических напряжений уровня ![]() .

.

4.5. Расчетную усталостную долговечность элемента конструкции ![]() в зависимости от принятой вероятности отказа вычисляют по уравнению

в зависимости от принятой вероятности отказа вычисляют по уравнению

![]() . (23)

. (23)

4.6. В распределении расчетных напряжений выделяют диапазон повреждающих напряжений, который ограничивается снизу расчетным сопротивлением усталости ![]() с вероятностью

с вероятностью ![]() , а сверху в общем случае - расчетным сопротивлением

, а сверху в общем случае - расчетным сопротивлением ![]() основного металла при расчете на прочность по методу предельных состояний. Если расчет на прочность выполняют по методу допускаемых напряжений, диапазон повреждающих напряжений ограничивается снизу средним пределом выносливости

основного металла при расчете на прочность по методу предельных состояний. Если расчет на прочность выполняют по методу допускаемых напряжений, диапазон повреждающих напряжений ограничивается снизу средним пределом выносливости ![]() , а сверху - допускаемым напряжением [

, а сверху - допускаемым напряжением [![]() ].

].

Верхнюю границу уточняют по данным экспериментальных исследований и приравнивают к максимальному зарегистрированному значению амплитуды ![]() .

.

Диапазон повреждающих напряжений разбивают на ![]() интервалов размером не более 5 МПа.

интервалов размером не более 5 МПа.

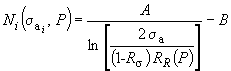

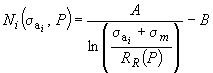

4.7. По расчетным характеристикам сопротивления усталости данного элемента (сварного соединения) из уравнения кривой усталости (п.2.2) находят предельное число циклов ![]() как функцию амплитуды напряжений

как функцию амплитуды напряжений ![]() и вероятности отказа

и вероятности отказа ![]() . При постоянном коэффициенте асимметрии

. При постоянном коэффициенте асимметрии ![]() число циклов

число циклов ![]() вычисляют по формуле

вычисляют по формуле

, (24)

, (24)

а при постоянном среднем напряжении цикла ![]()

. (25)

. (25)

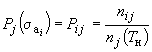

4.8. Исходные данные для расчета на усталость оформляют таблицей, в которую вносятся ступенчатая функция распределения ![]() амплитуд расчетных напряжений и отвечающее

амплитуд расчетных напряжений и отвечающее ![]() -й ступени число циклов

-й ступени число циклов ![]() для

для ![]() -го типового режима нагружения.

-го типового режима нагружения. ![]() определяют по уравнению (24) или (25), a

определяют по уравнению (24) или (25), a ![]() находят как отношение числа циклов

находят как отношение числа циклов ![]() напряжений

напряжений ![]()

![]() -й ступени к общему числу циклов

-й ступени к общему числу циклов ![]() напряжений для

напряжений для ![]() -го типового режима за время

-го типового режима за время ![]()

. (26)

. (26)

Обе величины ![]() и

и ![]() в соотношении (26) задаются применительно к конкретной наработке

в соотношении (26) задаются применительно к конкретной наработке ![]() , которую измеряют в годах службы, километрах пробега и т.д.

, которую измеряют в годах службы, километрах пробега и т.д.

Пример представления данных для расчета на усталость приведен в табл.13.

Таблица 13

Данные для расчета на усталость по линейной гипотезе НУП

|

Значения предельного числа циклов | ||||||||

|

Номер типового режима |

1 |

2 |

┘ |

| ||||

|

Номер интервала амплитуд |

|

|

|

|

... |

... |

|

|

|

1 |

|

|

|

|

... |

... |

|

|

|

2 |

|

|

|

|

... |

... |

|

|

|

┘ |

... |

... |

... |

... |

... |

... |

... |

... |

|

|

|

|

|

|

... |

... |

|

|

|

Наработка |

|

|

... |

| ||||

|

Накопленное усталостное повреждение |

|

|

... |

| ||||

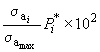

В табл.13 ![]() - число интервалов разбиения диапазона повреждающих напряжений;

- число интервалов разбиения диапазона повреждающих напряжений; ![]() - количество типовых режимов нагружения;

- количество типовых режимов нагружения; ![]() - усталостное повреждение от действия диапазона повреждающих напряжений

- усталостное повреждение от действия диапазона повреждающих напряжений ![]() при

при ![]() -м типовом режиме нагружения, накопленное за период

-м типовом режиме нагружения, накопленное за период ![]() . Значения

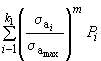

. Значения ![]() по линейной гипотезе накопления усталостных повреждений вычисляют по данным табл.13 по формуле

по линейной гипотезе накопления усталостных повреждений вычисляют по данным табл.13 по формуле

. (27)

. (27)

4.9. Полное накопленное усталостное повреждение ![]() за период

за период ![]() составляет сумму

составляет сумму ![]() по всем типовым режимам нагружения или

по всем типовым режимам нагружения или

![]() . (28)

. (28)

Полученное по уравнению (28) значение ![]() подставляют в соотношение (23).

подставляют в соотношение (23).

4.10. Распределение долговечности ![]() по вероятности отказа

по вероятности отказа ![]() получают с учетом распределения амплитуд, например, по закону (7)-(11). Для логарифмически нормального закона искомое распределение

получают с учетом распределения амплитуд, например, по закону (7)-(11). Для логарифмически нормального закона искомое распределение ![]() имеет вид

имеет вид

. (29)

. (29)

При расчете металлоконструкций, если расчетные характеристики сопротивления усталости сварных соединений и расчетные напряжения устанавливаются с запасом вероятности, принимают ![]() =1.

=1.

4.11. Если расчет проводится по принятой в машиностроении корректированной линейной гипотезе накопления усталостных повреждений, то за расчетные характеристики сопротивления усталости принимают их нормативные значения, установленные по табл.1-8 и черт.1-14 для 50%-ной вероятности отказа. Кривую усталости описывают степенным уравнением вида (4) при постоянном коэффициенте асимметрии ![]() =-1 и вероятность отказа сварного соединения определяют в соответствии с пп.4.12-4.15.

=-1 и вероятность отказа сварного соединения определяют в соответствии с пп.4.12-4.15.

4.12. Предельное накопленное усталостное повреждение ![]() вычисляют из соотношений

вычисляют из соотношений

(30)

(30)

, (31)

, (31)

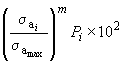

![]()

![]() ,

,

где ![]() - число циклов амплитуд напряжений

- число циклов амплитуд напряжений ![]() за наработку

за наработку ![]() ;

; ![]() - число интервалов разбиения диапазона напряжений

- число интервалов разбиения диапазона напряжений ![]() .

.

4.13. Накопленное усталостное повреждение ![]() , входящее в зависимость (23), определяют как сумму

, входящее в зависимость (23), определяют как сумму

(32)

(32)

по всем амплитудам ![]() . Здесь

. Здесь ![]() - коэффициент относительной нагруженности;

- коэффициент относительной нагруженности; ![]() - число интервалов разбиения диапазона напряжений

- число интервалов разбиения диапазона напряжений ![]() ;

; ![]() - показатель степени уравнения кривой усталости

- показатель степени уравнения кривой усталости

![]() . (33)

. (33)

4.14. Исходные данные для расчета по корректированной линейной гипотезе накопления усталостных повреждений вносят в таблицу. Пример табличной формы представления данных приведен в табл.14.

Таблица 14

Данные для расчета на усталость по корректированной линейной гипотезе НУП

|

Параметры |

Номер интервала амплитуд |

Сумма | |||||

|

1 |

2 |

┘ |

|

┘ |

|

||

|

1. Амплитуда |

|

|

|

|

|

|

|

|

2. Наработка |

|

|

|

|

|

|

|

|

3. Наработка |

|

|

|

|

|

|

|

|

4. Повторяемость, |

|

|

|

|

|

|

|

|

5. Повторяемость |

|

|

|

|

|

|

|

|

6. Относительная амплитуда |

|

|

|

|

|

|

|

|

7. |

|

|

|

|

|

|

|

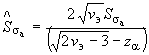

4.15. Вероятность отказа ![]() находится по квантили нормального распределения

находится по квантили нормального распределения ![]() , определяемой по формуле

, определяемой по формуле

, (34)

, (34)

![]() ,

, ![]() . (35)

. (35)

Здесь ![]() - максимальная амплитуда

- максимальная амплитуда ![]() , полученная непосредственно в результате статистической обработки процесса нагружения;

, полученная непосредственно в результате статистической обработки процесса нагружения; ![]() - коэффициент вариации предела выносливости;

- коэффициент вариации предела выносливости; ![]() - коэффициент вариации амплитуд расчетных напряжений.

- коэффициент вариации амплитуд расчетных напряжений.

Коэффициент ![]() вычисляют как отношение

вычисляют как отношение

![]() , (36)

, (36)

в котором величины ![]() могут быть найдены по диаграммам (черт.1-14), а

могут быть найдены по диаграммам (черт.1-14), а ![]() - по табл.9.

- по табл.9.

Коэффициент ![]() вычисляют в соответствии с разд.3 по данным экспериментальных исследований нагруженности конструкций-аналогов; в ряде случаев его можно приближенно оценить по табл.12.

вычисляют в соответствии с разд.3 по данным экспериментальных исследований нагруженности конструкций-аналогов; в ряде случаев его можно приближенно оценить по табл.12.

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ,

ПРИНЯТЫЕ В МЕТОДИЧЕСКИХ УКАЗАНИЯХ

Нормативные значения ХСУ установлены с вероятностью неразрушения 50%; расчетные значения ХСУ - значения, принимаемые в расчетах на усталость и устанавливаемые для заданной допускаемой вероятности отказа ![]() .

.

|

|

- |

расчетное максимальное номинальное напряжение, МПа; |

|

|

- |

параметр уравнения (1) кривой усталости, соответствующий среднему пределу выносливости сварных соединений при коэффициенте асимметрии |

|

|

- |

расчетный предел выносливости элементов сварных металлоконструкций, МПа; |

|

|

- |

расчетное максимальное номинальное напряжение, соответствующее долговечности |

|

|

- |

ограниченный предел выносливости, соответствующий расчетному, МПа; |

|

|

- |

максимальное и минимальное напряжение цикла, МПа; |

|

|

- |

амплитуда напряжений цикла, МПа; |

|

|

- |

среднее напряжение цикла, МПа; |

|

|

- |

низкие остаточные сварочные напряжения, МПа; |

|

|

- |

высокие остаточные сварочные напряжения, МПа; |

|

|

- |

предел текучести основного металла, МПа; |

|

|

- |

напряжение в рассчитываемом сечении от действия статической нагрузки, МПа; |

|

|

- |

нормативное среднее значение распределения амплитуды напряжения цикла, МПа; |

|

|

|

|

|

|

- |

среднее квадратическое отклонение предела выносливости элементов сварных металлоконструкций при коэффициенте асимметрии |

|

|

- |

среднее квадратическое отклонение логарифма амплитуды напряжений цикла, МПа; |

|

|

|

|

|

|

- |

коэффициент вариации предела выносливости; |

|

|

- |

коэффициент вариации амплитуды напряжений цикла; |

|

|

|

|

|

|

|

|

|

|

- |

параметр уравнений (1) и (2) кривой усталости для асимметрии цикла |

|

|

- |

параметр степенного уравнения (4); |

|

|

- |

циклическая долговечность, соответствующая базовому числу циклов; |

|

|

- |

предельное число циклов при напряжении |

|

|

- |

число циклов |

|

|

- |

относительное число циклов |

|

|

- |

число циклов напряжений |

|

|

- |

число циклов напряжений повреждающего диапазона, отвечающее наработке |

|

|

- |

число циклов напряжений диапазона |

|

|

- |

число циклов, отвечающее наработке |

|

|

- |

усталостная долговечность в циклах; |

|

|

- |

усталостная долговечность; |

|

|

- |

накопленное усталостное повреждение; |

|

|

- |

предельное значение накопленного усталостного повреждения; |

|

|

- |

функция плотности вероятностей распределения амплитуд; |

|

|

- |

функция плотности двумерного распределения напряжений; |

|

|

- |

параметр усечения статистического распределения; |

|

|

- |

коэффициент корреляции; |

|

|

- |

коэффициент относительной нагруженности; |

|

|

- |

коэффициент перехода от нагрузок к напряжениям; |

|

|

|

коэффициент перехода от |

|

|

- |

квантиль нормального распределения для вероятности |

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ РАСЧЕТА НА УСТАЛОСТЬ

1. Пример расчета на усталость сварного опорного узла

транспортных цистерн жидкой двуокиси углерода

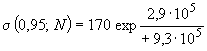

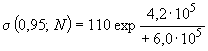

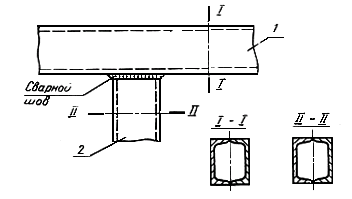

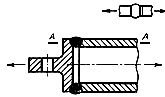

Наиболее ответственной частью цистерны является внутренний сосуд. Сосуд сварной, изготовлен из низколегированной горячекатаной листовой стали 09Г2С. Корпус сосуда состоит из цилиндрической обечайки с одним продольным и двумя поперечными стыковыми швами, к которой приварены эллиптические днища с фланцевыми бобышками (черт.22). Внутренний диаметр обечайки 1200 мм, толщина стенки - 8 мм.

Внутренний сосуд цистерны

1 - опорные накладки; 2 - тензодатчики

Черт.22

Сосуды автоцистерн устанавливают на полуприцеп на четырех опорах. Места опирания сосуда усилены приваренными по контуру прямоугольными стальными накладками толщиной 8 мм. При транспортировании несущая система передает нерегулярные воздействия неравностей дорожного покрытия на корпус сосуда, в результате чего у сварных швов возникают переменные напряжения, которые могут превосходить предел выносливости сварного соединения опорной накладки с обечайкой сосуда.

Рабочий цикл транспортных цистерн составляют заправка внутреннего сосуда, перевозка двуокиси на предприятие-потребитель, опорожнение и пробег порожней цистерны в обратном направлении. Полное усталостное повреждение ![]() опорного узла сосуда складывается из повреждения

опорного узла сосуда складывается из повреждения ![]() , вызванного циклированием внутреннего давления, и повреждения

, вызванного циклированием внутреннего давления, и повреждения ![]() от действия переменных напряжений при транспортировке. Для того, чтобы определить

от действия переменных напряжений при транспортировке. Для того, чтобы определить ![]() , необходимо знать режим и число циклов изменения внутреннего давления. Внутреннее давление

, необходимо знать режим и число циклов изменения внутреннего давления. Внутреннее давление ![]() при заполнении-опорожнении сосуда изменяется от максимального рабочего

при заполнении-опорожнении сосуда изменяется от максимального рабочего ![]() =1,8 МПа до минимального, что соответствует изменению номинальных окружных напряжений в обечайке от

=1,8 МПа до минимального, что соответствует изменению номинальных окружных напряжений в обечайке от ![]() =80 МПа до

=80 МПа до ![]() =180 МПа. Число циклов за наработку

=180 МПа. Число циклов за наработку ![]() =1 год составляет 150.

=1 год составляет 150.

В условиях эксплуатации цистерны транспортируют по асфальтовым, булыжным и грунтовым дорогам. Процесс изменения напряжений в опорном узле в общем случае является случайным нестационарным, в то время как при транспортировании по дороге с однородным покрытием его можно рассматривать как случайный стационарный. Поэтому нагруженность в соответствии с п.3.5 описывалась типовыми режимами.

В расчетах на усталость реальный пробег по дорогам общего назначения условно заменялся пробегом по типовой дороге, составленной из участков с однородным покрытием. Относительные длины пробегов по каждому ![]() -му участку определялись по нормативно-техническим материалам как общие для парка автопоездов, к которым согласно классификации автотранспортных средств принадлежат рассматриваемые цистерны. Участки типовой дороги и относительные длины пробегов по ним приведены в табл.15.

-му участку определялись по нормативно-техническим материалам как общие для парка автопоездов, к которым согласно классификации автотранспортных средств принадлежат рассматриваемые цистерны. Участки типовой дороги и относительные длины пробегов по ним приведены в табл.15.

Таблица 15

Состав типовой дороги

|

Тип дороги |

Загрузка цистерны, % |

Относительный пробег | |

|

1 |

Асфальт |

0 |

32,5 |

|

2 |

100 |

32,5 | |

|

3 |

Булыжник |

0 |

10,0 |

|

4 |

100 |

10,0 | |

|

5 |

Грунт |

0 |

7,5 |

|

6 |

100 |

7,5 | |

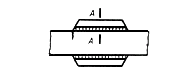

Таким образом, типовые режимы нагружения опорного узла автоцистерны в расчете на усталость были представлены типовой дорогой, состоящей из шести участков, и режимом циклирования внутреннего давления с постоянной амплитудой при заполнении - опорожнением цистерны. При пробеге по каждому из участков типовой дороги величина переменных напряжений в опорном узле описывалась статистическим законом распределения их амплитуд и характеризовалась постоянным значением коэффициента асимметрии ![]() .

.

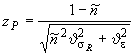

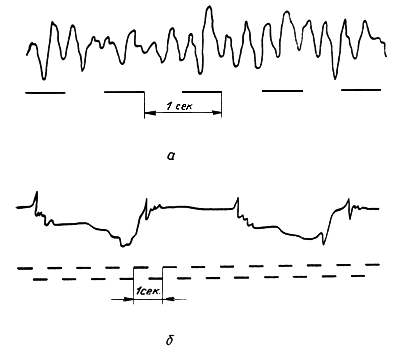

Тип и параметры закона распределения амплитуд случайных напряжений изучались по результатам испытательных пробегов. На черт.23 приведен фрагмент типичной осциллограммы, записанной при пробеге заполненной цистерны по булыжнику. Корреляционный анализ показал, что процесс нагружения при транспортировании по дороге с однородным покрытием является случайным узкополосным, и его можно отнести к стационарным гауссовским колебаниям с небольшой долей периодической составляющей.

Осциллограмма напряжений

Черт.23

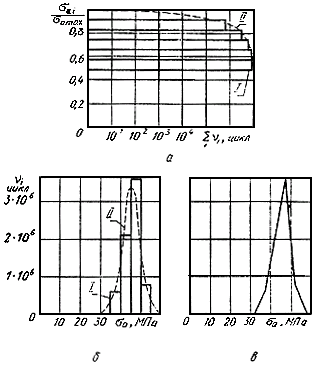

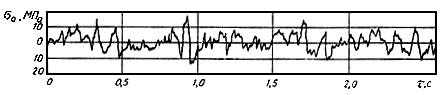

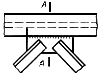

Осциллограммы схематизировались методом выделения полных циклов. По результатам схематизации были построены гистограммы распределения амплитуд напряжений в сварном соединении накладки с обечайкой сосуда для каждого типового режима транспортирования цистерны. Такие гистограммы, представляющие собой эмпирические распределения, показаны на черт.24. На основании критериальной оценки для описания эмпирических распределений амплитуд был принят логарифмически нормальный закон, как наиболее удовлетворительно соответствующий экспериментальным данным.

Гистограммы распределения амплитуд напряжений в опорном узле

при транспортировке цистерны по булыжнику (а), грунту (б) и асфальту (в)

1 - заполненная цистерна; 2 - опорожненная цистерна

Черт.24

Нормативные параметры распределения среднего значения ![]() и среднего квадратического отклонения

и среднего квадратического отклонения ![]() логарифмов амплитуд определялись для каждого типового транспортного режима нагружения по известным зависимостям:

логарифмов амплитуд определялись для каждого типового транспортного режима нагружения по известным зависимостям:

![]() ;

;

.

.

Затем по формулам (13) и (14) при уровне доверия ![]() =0,99 определялись расчетные параметры распределения

=0,99 определялись расчетные параметры распределения ![]() и

и ![]() . Результаты расчетов, а также зарегистрированное при транспортировании по

. Результаты расчетов, а также зарегистрированное при транспортировании по ![]() -му участку полигона число циклов

-му участку полигона число циклов ![]() и число циклов

и число циклов ![]() , приходящееся на 1 км пробега по полигону, приведены в табл.16. Здесь же представлен коэффициент асимметрии

, приходящееся на 1 км пробега по полигону, приведены в табл.16. Здесь же представлен коэффициент асимметрии ![]() , отвечающий режимам транспортирования цистерны. При циклировании внутреннего давления

, отвечающий режимам транспортирования цистерны. При циклировании внутреннего давления ![]() вычисляют по формуле

вычисляют по формуле

.

.

Таблица 16

Данные для расчета на усталость опорного узла транспортной цистерны

|

Параметры |

Типовые режимы | |||||

|

асфальта |

булыжника |

грунта | ||||

|

Загрузка цистерны, % |

0 |

100 |

0 |

100 |

0 |

100 |

|

Коэффициент асимметрии |

0,4 |

0,7 |

0,4 |

0,7 |

0,4 |

0,7 |

|

Число циклов схематизированного процесса |

3427 |

3208 |

2962 |

2837 |

13872 |

13099 |

|

Число циклов на 1 км пробега |

490 |

458 |

1481 |

1419 |

1681 |

1588 |

|

Нормативное значение среднего |

1,1 |

1,03 |

1,59 |

1,53 |

1,43 |

1,40 |

|

Нормативное значение среднего квадратического отклонения |

0,52 |

0,63 |

0,70 |

0,67 |

0,65 |

0,64 |

|

Расчетное значение среднего |

1,13 |

1,07 |

1,62 |

1,57 |

1,44 |

1,41 |

|

Расчетное значение среднего квадратического отклонения |

0,64 |

0,65 |

0,73 |

0,70 |

0,66 |

0,65 |

|

Наработка за 1 год |

7,32 |

6,43 |

6,81 |

6,53 |

5,80 |

5,48 |

|

Накопленное усталостное повреждение за 1 год |

1,43 |

1,71 |

22,0 |

26,9 |

8,57 |

10,4 |

Число циклов ![]() определялось по данным анкетного опроса предприятий - владельцев автоцистерн о годовых пробегах. Такие данные представлены в табл.17 и охватывают 203 транспортные цистерны. Годовой пробег зависит от расстояния между заводом-поставщиком и потребителем, соотношения между числом действующих цистерн и потребностью предприятия в двуокиси углерода и является случайной величиной. В качестве расчетного был принят пробег с вероятностью непревышения 0,97, равной 3,6·10

определялось по данным анкетного опроса предприятий - владельцев автоцистерн о годовых пробегах. Такие данные представлены в табл.17 и охватывают 203 транспортные цистерны. Годовой пробег зависит от расстояния между заводом-поставщиком и потребителем, соотношения между числом действующих цистерн и потребностью предприятия в двуокиси углерода и является случайной величиной. В качестве расчетного был принят пробег с вероятностью непревышения 0,97, равной 3,6·10![]() км. Протяженность каждого

км. Протяженность каждого ![]() -го участка типовой дороги по отношению к ее полной длине составляет

-го участка типовой дороги по отношению к ее полной длине составляет ![]() км. С учетом числа циклов

км. С учетом числа циклов ![]() , приходящихся на 1 км пробега, наработка в циклах за период

, приходящихся на 1 км пробега, наработка в циклах за период ![]() =1 год при движении по

=1 год при движении по ![]() -му участку равна

-му участку равна

![]() .

.

Таблица 17

Распределение величин годового пробега транспортных цистерн

|

Номер интервала |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Интервалы пробега, тыс. км |

0-12 |

12-24 |

24-36 |

36-44 |

44-48 |

48-52 |

52-60 |

60-64 |

|

Число цистерн |

119 |

41 |

26 |

9 |

4 |

2 |

- |

2 |

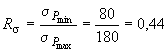

Значения ![]() приведены в табл.16.

приведены в табл.16.