- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МУ 34-70-083-84

Группа Е25

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО АВТОМАТИЗАЦИИ ДЕЙСТВУЮЩИХ ВОДОПОДГОТОВИТЕЛЬНЫХ УСТАНОВОК

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ОКСТУ 0103

Срок действия с 01.01.85

до 01.01.95*

_______________________

* См. ярлык "Примечания".

РАЗРАБОТАНЫ Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э.Дзержинского и Производственным объединением "Союзтехэнерго"

Исполнители Л.М.Живилова, канд. техн. наук, В.В.Максимов, В.В.Тарковский (ВТИ), Л.И.Цветаева (ПО "Союзтехэнерго")

УТВЕРЖДЕНЫ Главным техническим управлением по эксплуатации энергосистем 22.11.1984 г.

Заместитель начальника Д.Я.Шамараков

ВВЕДЕНЫ ВПЕРВЫЕ

Настоящие Методические указания распространяются на действующие водоподготовительные установки (химводоочистки) тепловых электростанций Минэнерго СССР, выполненные по схеме: предварительная очистка воды в осветлителях, ионообменное умягчение и обессоливание, и устанавливают объем и организацию автоматического контроля и управления установками химической очистки добавочной воды и воды для подпитки теплосети.

Методические указания обязательны для применения организациями и предприятиями Минэнерго СССР, выполняющими реконструкцию и модернизацию действующих химводоочисток (ХВО) тепловых электростанций.

При разработке проектов, монтаже и наладке надлежит выполнять автоматизацию всего оборудования ХВО в объеме, определенном Методическими указаниями, выполняя работы в два этапа: пооперационное управление, автоматическое управление.

1. Автоматизация установок предварительной очистки воды

1.1. В режиме "Работа" автоматизации подлежат следующие операции:

- регулирование подогрева исходной воды, поступающей в осветлители;

- регулирование производительности осветлителя;

- управление шламовым режимом осветлителя;

- приготовление и дозирование известкового молока, растворов коагулянта и полиакриламида;

- управление возвратом промывочной воды механических фильтров;

- контроль и сигнализация технологических параметров (при этом регистрируются: расход воды через осветлитель, температура после подогревателя сырой воды, рН в реакционной зоне осветлителя, расход возвращаемой промывочной воды, уровень в баках осветленной воды; сигнализируются: расход воды через осветлители при отклонении выше и ниже допустимого, температура после подогревателя сырой воды при отклонении выше и ниже допустимой, рН в реакционной зоне осветлителя при отклонении выше или ниже допустимого, уровень в баках осветленной и промывочной воды выше и ниже аварийного уровня).

Примеры автоматизации перечисленных операций даны в приложении 1.

1.2. Операции автоматического управления реагентным хозяйством (приготовление известкового молока и растворов коагулянта и полиакриламида) выполняются в соответствии с "Рекомендациями по подготовке к автоматизации технологических схем и оборудования ВПУ" (М.: СПО Союзтехенерго, 1977).

2. Автоматизация управления фильтровальной частью ХВО

2.1. В состав фильтровального оборудования, подлежащего автоматизации, входят:

- механические фильтры, предназначенные для осветления воды;

- ионообменные фильтры установки химического обессоливания воды, загруженные ионитами в H![]() и ОН

и ОН![]() формах, которые осуществляют поглощение из осветленной воды содержащихся в ней катионов и анионов;

формах, которые осуществляют поглощение из осветленной воды содержащихся в ней катионов и анионов;

- фильтры очистки воды, идущей на подпитку теплосети, загруженные ионитом в Na![]() -форме и осуществляющие умягчение воды.

-форме и осуществляющие умягчение воды.

2.2. Объем автоматизации механических фильтров предусматривает автоматизацию следующих операций:

- спуска водяной подушки;

- промывки фильтров водой с воздухом в течение 3-5 мин при удельном расходе воды 6-7 л/(с·м![]() ) и воздуха 10 л/(с·м

) и воздуха 10 л/(с·м![]() );

);

- промывки фильтров водой при удельном расходе 12 л/(с·м![]() );

);

- спуска первого фильтрата;

- перевода фильтра в режим "Работа" или "Резерв" после восстановления;

- регулирования расхода промывочной воды и давления сжатого воздуха на взрыхление фильтров;

- контроля расхода воды через фильтры в режиме "Работа";

- контроля расхода воды на промывку фильтров с сигнализацией верхнего аварийного расхода;

- защиты от превышения расхода промывочной воды выше заданного значения.

2.3. Автоматизация управления ионообменными фильтрами осуществляется следующим образом:

2.3.1. Алгоритмы восстановления фильтров, используемые при разработке автоматизированной системы управления, определяются технологической схемой установки, в том числе: методом обработки (умягчение, химическое обессоливание), структурным построением фильтровальной части установки (параллельное, блочное), конструкцией фильтров (прямоточные, противоточные, смешанного действия и т.д.), способами восстановления ионообменной способности ионитов (прямоточный, противоточный, ступенчато-противоточный, с использованием бака для сбора регенерационных вод и других), а также видом связей фильтров с регенерационными узлами и дренажными коллекторами.

2.3.2. Объем автоматизации ионообменных установок предусматривает автоматическое проведение следующих операций:

- взрыхления ионитных фильтров, обеспечиваемого путем поддержания в течение заданного времени номинального расхода взрыхляющей воды (при этом обязательна защита от превышения расхода взрыхляющей воды выше заданного значения);

- пропуска кислоты (щелочи, соли) заданной концентрации в течение заданного времени или по уровню в мернике при номинальном расходе воды, значения которого зависят от типа ионообменного материала (при этом обязательна защита от превышения концентрации кислот выше заданного значения);

- отмывки ионообменных материалов от продуктов регенерации путем пропуска отмывочной воды с заданным расходом в течение заданного времени или по датчику качества;

- доотмывки ионообменных материалов с заданным расходом доотмывочной воды в течение заданного времени или по датчику качества;

- регулирования расхода разбавляющей воды, воды на взрыхление, отмывку и доотмывку фильтра;

- регулирования уровня в промежуточных баках, входящих в объект управления восстановлением фильтров;

- приготовления регенерационных растворов (кислоты, щелочи, соли) заданных концентраций.

2.3.3. Целесообразно предусматривать дополнительное автоматическое (от датчиков) выполнение следующих операций:

- отключения от рабочих магистралей на восстановление механических и ионитных фильтров;

- окончания процессов отмывки и доотмывки.

При этом отключение фильтра должно сопровождаться светозвуковым сигналом.

2.3.4. Для схем с блочным включением фильтров в составе системы управления, кроме указанного в п.2.3.2, должна предусматриваться дополнительно автоматизация следующих операций:

- включения блока фильтров в режим "Рециркуляция" из состояния "Резерв" перед вводом в состояние "Работа";

- определения момента истощения блока фильтров по качеству фильтрата за анионитным фильтром I ступени;

- включения насосов частично обессоленной воды;

- поддержания заданной производительности в состоянии "Работа".

2.4. Автоматизация фильтров для очистки подпиточной воды теплосети осуществляется аналогично требованиям, предусмотренным п.2.3.2.

2.5. При эксплуатации ХВО без дежурного обслуживания в ночную смену обязательна автоматизация контроля и сигнализации следующих параметров и операций:

- заполнения мерников регенерационных растворов (кислота, щелочь, соль);

- отключения фильтров на восстановление по датчикам;

- окончания процессов отмывки и доотмывки;

- контроля качества обработанной воды на выходе ХВО (электропроводимость, кремнесодержание);

- регулирования производительности ХВО, в том числе перевод фильтров из состояния "Работа" в состояние "Резерв" и обратно;

- вывода на центральный щит управления ХВО аварийных сигналов о нарушениях в процессе работы установки (качества обработанной воды, уровня в промежуточных баках), потери напряжения на щите, а также сигналов, предусмотренных инструкцией по противопожарной безопасности.

2.6. Дистанционное управление отдельными единицами запорной арматуры ХВО со щита установки не является обязательным условием автоматизации и должно предусматриваться лишь в тех случаях, когда это технически и экономически обосновано.

2.7. Примеры автоматизации операций, перечисленных в пп.2.2-2.4, представлены в приложении 2.

3. Автоматизация узлов нейтрализации сбросных вод ХВО

и приготовления управляющей среды

3.1. Автоматизация нейтрализации кислых и щелочных стоков ХВО осуществляется по схеме и в соответствии с требованиями, представленными в приложении 3.

3.2. Автоматизация приготовления управляющей среды для запорной арматуры фильтров ХВО осуществляется по схемам и в соответствии с требованиями, представленными в приложении 4.

4. Щит управления автоматизированными ХВО

4.1. Щит автоматического управления ХВО должен размещаться в отдельном помещении фильтровального зала.

Помещение должно оборудоваться приточно-вытяжной вентиляцией с забором воздуха, находящимся за пределами фильтровального зала и реагентного хозяйства.

4.2. Щит должен иметь пульт, на котором собраны групповые органы управления, переключатели режимов работы и другие устройства, а также панели с вторичными приборами, устройствами сигнализации и мнемосхемой.

4.3. Органы управления и элементы отображения информации, относящиеся к одному технологическому процессу (например, регенерация Н-фильтров или А-фильтров), должны размещаться на общих или стоящих рядом пультах и панелях.

4.4. Способы отображения информации в нормальном и аварийном состоянии должны существенно различаться для обеспечения быстрой ориентировки оператора.

4.5. При разработке и проектировании схем автоматики группирование и нумерация фильтров, относимых к центральному узлу управления группой фильтров (механические фильтры, Н-фильтры, А-фильтры), должна осуществляться в соответствии с действующей технологической нумерацией.

5. Организация работ по автоматизации ХВО

5.1. Автоматизация оборудования действующих ХВО должна осуществляться в следующем порядке:

- обследование состояния технологической схемы и оборудования конкретной ХВО, выявление состояния автоматизации и по их результатам разработка технических требований на автоматизацию;

- проектирование схем пооперационного и автоматического управления оборудованием действующих ХВО и разработка технических решений;

- размещение заказов на реконструкцию запорной арматуры, а также доукомплектацию арматурой с приводом, электрогидрореле, конечными выключателями, приборами химического контроля, кабелем и импульсными трубками;

- реконструкция управления оборудованием действующих ХВО, состоящая из следующих этапов:

- монтаж и наладка схем дистанционного (местного) управления запорной арматурой;

- монтаж и наладка схем автоматического управления.

5.2. Ориентировочный расход кабеля и импульсных трубок для автоматизации ХВО представлен в приложениях 5 и 6.

Приложение 1

Рекомендуемое

Примеры автоматизации операций предочистки в режиме "Работа"

1. Автоматическое регулирование подогрева исходной воды в диапазоне температур от 30 до 40 °С осуществляется регулятором температуры исходной воды с погрешностью не более ±1 °С. Этот регулятор получает сигнал по температуре воды после подогревателя, а также дополнительные опережающие сигналы по расходу воды, поступающей на осветлитель, и по скорости изменения расхода греющего пара. Регулятор воздействует на регулирующий клапан, установленный на линии подвода пара к подогревателю.

Для устранения погрешности регулирования из-за колебаний уровня конденсата в подогревателе предусматривается регулятор уровня конденсата, получающий сигнал от датчика уровня и воздействующий на регулирующий клапан на линии отвода конденсата.

2. Автоматическое регулирование нагрузки (производительности) осветлителя выполняется в целях обеспечения заданного соотношения между уровнем в баке осветленной воды и расходом воды, подаваемой на обработку в осветлитель, в диапазоне от 50 до 100% номинального и осуществляется регулятором нагрузки. Этот регулятор получает основной сигнал от датчика уровня в баке осветленной воды и сигнал обратной связи - от датчика расхода воды, поступающей на осветлитель. Регулятор воздействует на регулирующий клапан, установленный на линии подачи воды в осветлитель. В системе регулирования следует предусмотреть ограничение работы регулятора при достижении максимального (или минимального) значения расхода воды на осветлитель с включением светозвуковой сигнализации.

Для обеспечения действия системы регулирования нагрузки необходимо, чтобы баки осветленной воды за каждым осветлителем имели объем, достаточный для обеспечения работы осветлителя в течение 1 ч и одновременной промывки двух механических фильтров.

Следует устанавливать индивидуальный регулятор нагрузки для каждого осветлителя.

Для тех случаев, когда нагрузка осветлителя падает ниже 50% номинальной, целесообразно использовать схему рециркуляции воды из бака осветленной воды в осветлитель. Действие схемы обеспечивается регулятором соотношения расходов, получающим сигналы от датчика расхода на линии рециркуляции осветленной воды и от датчика расхода воды на осветлитель и воздействующим на регулирующий клапан, установленный на линии рециркуляции осветленной воды.

3. Автоматическое дозирование реагентов в осветлитель выполняется для обеспечения поддержания заданного соотношения между расходом обрабатываемой воды и расходом дозируемых реагентов и осуществляется насосами-дозаторами, управляемыми по импульсной схеме через специальный электронный импульсатор. При соблюдении всех требований по эксплуатации обеспечивается подача реагентов в необходимом соотношении с расходом обрабатываемой воды с погрешностью ±5% в диапазоне изменения нагрузки осветлителя от 50 до 100%.

Импульсатор получает сигнал по расходу сырой воды, поступающий на обработку в осветлитель. Расход воды, поступающей в осветлитель из бака промывочных вод механических фильтров, не учитывается, так как реагенты на ее обработку дополнительно не требуются.

При групповом управлении предусматривается один резервный импульсатор на два осветлителя, работающий по сигналу от ручного задатчика. Питание резервного импульсатора включается одновременно с подключением к нему любого насоса-дозатора.

Для качественного проведения очистки воды в осветлителях рекомендуется выбирать следующую длительность импульсов: работа - не менее 15 с, время останова - не более 30 с для насосов-дозаторов известкового молока, 40-45 с - для растворов коагулянта и полиакриламида.

Для повышения точности дозирования рекомендуется в схему импульсного дозирования извести по расходу обрабатываемой воды вводить корректирующий сигнал по рН.

4. Отбор пробы на датчик рН-метра производится из смесительной камеры осветлителя в том месте, где достигается достаточное перемешивание обрабатываемой воды с реагентами (на уровне около 1,5 м над нижней смесительной решеткой осветлителя). Погрешность измерения рН должна быть не более ±0,05 рН.

5. Допускается автоматическая подача известкового молока без насосов-дозаторов из линии на стороне нагнетания технологических центробежных насосов известкового молока, включенных по схеме циркуляции через мешалку извести. При этом регуляторы имеют те же входные сигналы, что и при импульсной схеме дозирования, но воздействуют на регулирующий орган, выполненный в виде крана с электроприводом. Кран устанавливается на линии подачи реагента в осветлитель из "циркуляционной петли".

6. Автоматическое управление шламовым режимом осветлителя выполняется в целях обеспечения поддержания заданных значений уровня взвешенного осадка (шлама) в осветлителе и шламоуплотнителе путем регулирования количества воды (размера "отсечки"), направляемой из шламоуплотнителя в распределительное устройство, и периодической продувкой. "Отсечка" может составлять до 25% общего расхода воды, обрабатываемой в осветлителе.

Автоматическое управление продувкой шламоуплотнителя производится периодически по схеме "открыть-закрыть" путем воздействия на электрический исполнительный механизм запорного органа, установленного на линии продувки, по сигналу от сигнализатора уровня шлама.

На каждом осветлителе устанавливаются два сигнализатора уровня шлама; первый - в шламоуплотнителе на уровне, расположенном на 0,8-1 м ниже сборного коллектора шламоуплотнителя; второй - на предельно допустимом уровне шлама в осветлителе (примерно на 1 м ниже верхней распределительной решетки осветлителя).

7. Сигнализатор уровня шлама (СУШ) выдает сигнал на открытие линии продувки при появлении шлама на контролируемом этим СУШ уровне (в осветлителе или шламоуплотнителе) на промежуток времени, устанавливаемый при наладке. По истечении заданного времени сигнализатор подает команду на закрытие линии продувки. При этом во избежание повторного открытия клапана продувки управляющий сигнал блокируется на время, устанавливаемое при наладке.

Приложение 2

Рекомендуемое

Примеры автоматизации оборудования фильтровальной части химводоочистки

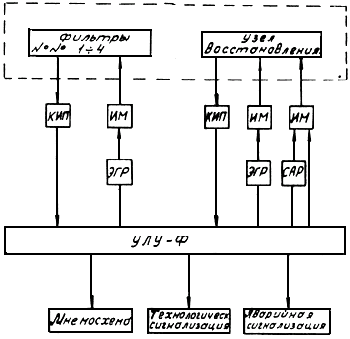

1. Для решения задач (см. п.2.2) может быть использована автоматизированная система управления, структурная схема которой в качестве примера представлена на рис.1. В объект управления данной схемы входят фильтры, узел восстановления, запорная и регулирующая арматура.

Рис.1. Структурная схема автоматизированной системы управления фильтрами

(при параллельном их включении)

Автоматизированная система контроля предоставляет информацию системам автоматического регулирования, дискретного управления к оператору.

Автоматическая система регулирования включает в себя два регулятора: расход промывочной (отмывочной) воды и давления воздуха, изменения задания которым осуществляется оператором или системой дискретного управления.

Система дискретного управления реализует алгоритм восстановления фильтров и состоит из логического автомата восстановления фильтров и программного устройства. Система обеспечивает управление всеми операциями восстановления фильтров, изменяет задание соответствующему регулятору, определяет моменты контроля и функционирования блокировок, предоставляет информацию оператору.

2. Система автоматизированного управления должна обеспечивать оператору следующие возможности по управлению программой и наблюдению за ходом ее выполнения:

- оперативное изменение продолжительности операции восстановления в необходимых по технологическим условиям пределах;

- исключение операции;

- повторение операции;

- визуальный контроль времени;

- визуальный контроль состояния технологических параметров;

- избирательный контроль состояния запорной арматуры по каждому фильтру и постоянный контроль входной и выходной задвижки каждого фильтра;

- контроль состояния насосов и уровней в баках;

- дистанционное управление насосами со щита ХВО;

- автоматический контроль, регистрация и регулирование расхода воды на взрыхление с аварийной сигнализацией и отключением насоса взрыхления при превышении максимального расхода;

- аварийная сигнализация с остановкой программы регенерации и аварийным переключением запорной арматуры при непредусмотренном программой открытии или закрытии одного из запорных органов, участвующих в регенерации или создающих аварийную ситуацию, а также при неисполнении запорным органом команды по составлению технологической линии в соответствии с программой;

- дистанционный со щита ХВО перевод фильтров из состояния "Резерв" в состояние "Работа" и обратно;

- сигнализация окончания очередной операции восстановления фильтра, вызывающая оператора для продолжения процесса при пооперационном управлении;

- ручное изменение уставки времени при необходимости продления программы или остановка счетчика времени с той же целью.

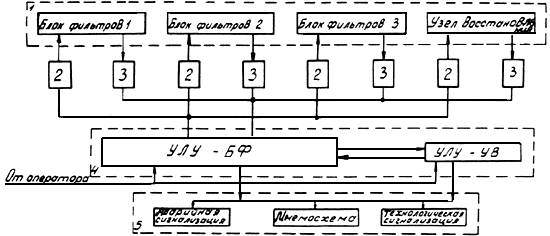

3. Для решения задач, предусмотренных пп.2.3-2.4, может быть использована автоматизированная система управления, структурная схема которой представлена на рис.1 - для схем с параллельным включением фильтров и на рис.2 - для схем с блочным включением фильтров. В объект управления данных схем входят фильтры (блок фильтров), узел восстановления, запорная и регулирующая арматура.

Рис.2. Структурная схема управления установкой химического обессоливания воды

с блочным включением фильтров:

1 - объект управления; 2 - исполнительные механизмы; 3 - датчики расхода воды I и II ступени;

4 - устройства логического управления БФ и узла восстановления; 5 - система сигнализации

Основные функции системы управления ионитными фильтрами аналогичны перечисленным в п.2.3.2. Кроме того, система управления включает в себя:

- автоматические регуляторы расходов воды на собственные нужды фильтров (взрыхление, разбавление регенерационных растворов, отмывка, доотмывка);

- автоматический контроль, регистрацию и регулирование расхода воды на разбавление реагента (кислоты, щелочи, соли) с аварийной сигнализацией и отключением линий подачи реагентов при снижении расхода воды ниже минимального уровня.

4. Объем автоматизации обессоливающих установок может быть реализован для ХВО с блочным включением фильтров с помощью устройств логического управления блоком фильтров УЛУ-БФ и узла восстановления УЛУ-УВ, разработанных ПО "Союзэнергоавгоматика". При этом одно устройство логического управления УЛУ-БФ, УЛУ-УВ используется на три блока фильтров и один узел восстановления. Для автоматизации обессоливающих установок с ПВФ применяются устройства логического управления (УЛУ-ВПУ), изготавливаемые предприятиями ПО "Союзэнергоавтоматика" по индивидуальным проектам на базе унифицированных электрических схем и конструкций.

Приложение 3

Рекомендуемое

Требования к автоматизации узла нейтрализации сбросных вод ХВО

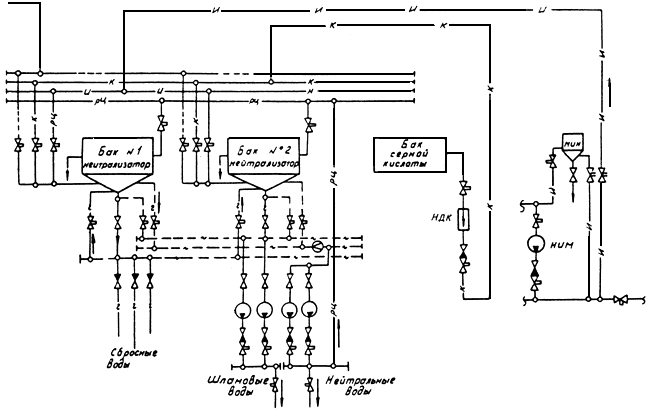

1. Для сброса и нейтрализации кислых и щелочных стоков ХВО устанавливаются два бака (рис.3). Объем каждого бака должен быть таков, что при проведении нейтрализации стоков в одном баке второй принимает сбросные воды.

|

Рис.3. Схема нейтрализации стоков ХВО: |

и |

и |

известь (шлам); | ||||||||||||||||

|

к |

к |

кислота; |

рц |

рц | |||||||||||||||

|

рециркуляция; |

~ |

~ |

сбросные воды | ||||||||||||||||

2. Подача сбросных вод в бак прекращается автоматически при достижении верхнего уровня. При этом подача этой воды переключается на второй бак.

3. По сигналу о достижении верхнего уровня закрывается вводной клапан, открывается запорный орган на линии подачи сжатого воздуха, включается насос рециркуляции и осуществляется интенсивное перемешивание собранной в баке воды.

4. Расход в линии рециркуляции контролируется расходомером. При отсутствии расхода подается светозвуковой сигнал, а на пульте загорается мнемосхема бака-нейтрализатора, на которой указывается положение арматуры, насосов и т.п.

5. На время устранения нарушения процесс нейтрализации прекращается.

6. Перемешивание производится по времени, задаваемому с помощью реле времени, которое включается в момент начала нейтрализации одновременно с закрытием входного клапана.

7. Контроль за процессом нейтрализации осуществляется с помощью рН-метра, устанавливаемого на выходном коллекторе баков. Если в течение 30 мин значение рН находится в заданных пределах, рециркуляция и подача воздуха прекращаются и начинается сброс воды из бака.

8. Если в течение 30 мин значение рН выйдет за верхний или нижний предел, подается светозвуковой сигнал (на щите ХВО загорается табло "Добавить извести" или "Добавить кислоты"), по которому оператор включает насос извести или кислоты. Рециркуляция воды в баке при этом продолжается. Отключение насоса подачи извести или кислоты в этом случае производится оператором после приведения рН к заданному значению.

9. Сброс воды из бака осуществляется с помощью насоса откачки шлама и продолжается до поступления сигнала от нижнего уровня в баке.

10. При прекращении сброса воды из бака система возвращается в исходное положение и готова к приему сбросных вод.

11. На действующих ХВО, где нет баков-нейтрализаторов требуемой вместимости, возможно проведение непрерывной нейтрализации на основе баков малой вместимости. При этом щелочные стоки собираются в один бак, а кислые в другой. Выходные линии обоих баков соединяются в общий коллектор, подающий смешанную воду в сливной бак.

В баке сливных вод рН контролируется отдельным прибором. Откачка воды в систему очистных сооружений (дистанционная или автоматическая) возможна лишь при рН, соответствующем установленной норме. При отклонении рН за допустимые пределы должны включаться сигнализация и блокировки, препятствующие вводу в действие насоса откачки или закрывающие запорный орган на линии откачки.

При недостатке щелочных вод для нейтрализации кислых сбросов должен предусматриваться ввод щелочных реагентов (например, известкового молока или шлама осветлителя) непосредственно в сливной бак. При этом сливной насос переключается оператором на режим рециркуляции до выравнивания рН.

На входной линии бака щелочных вод устанавливается регулирующий клапан, изменяющий расход щелочной воды по сигналу от рН-метра, датчик которого установлен на общем коллекторе перед сливным баком. Из сливного бака нейтрализованные воды откачиваются в очистные сооружения.

При отклонении рН за установленные пределы включается светозвуковая сигнализация.

Приложение 4

Рекомендуемое

Требования к автоматизации узла приготовления

управляющей среды запорной арматуры

1. В качестве управляющей среды для запорной арматуры фильтров ХВО следует применять воздух или химически обессоленную воду.

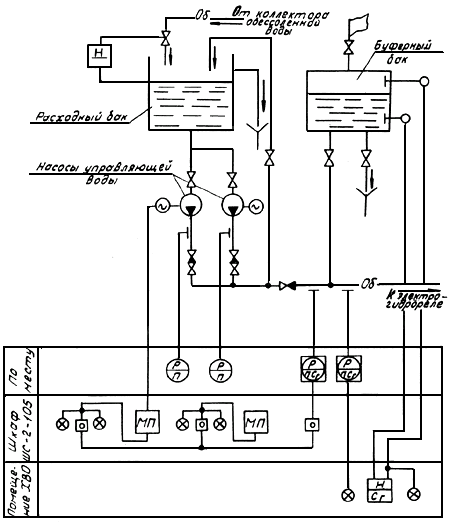

2. Технологическая схема подготовки управляющей воды представлена на рис.4. Обессоленная вода поступает в расходный бак, снабженный поплавковым регулятором уровня. Необходимое давление управляющей воды поддерживается специальным насосом с рециркуляционной линией в расходный бак.

Рис.4. Принципиальная технологическая схеме подготовки управляющей воды

Для повышения надежности системы в линии, подающей управляющую воду, устанавливается обратный клапан и буферный бак с воздушной подушкой, предназначенный для временного поддержания давления воды при отключении насоса. С той же целью предусматривается резервный насос, включаемый дистанционно или схемой АВР.

Насос работает периодически. Включение насоса производится автоматически от контактного манометра. После повышения давления воды в системе выше уровня верхней уставки насос отключается и находится в отключенном состоянии до тех пор, пока давление в системе не достигает нижней уставки.

Приложение 5

Справочное

Ориентировочная потребность в кабеле для ХВО производительностью 300 м![]() /ч

/ч

|

Наименование |

Длина, м |

Примечание |

|

Кабель КВВГ 4х1,5 |

3000 |

|

|

Кабель КВВГ 5х1,5 |

2500 |

|

|

Кабель КВВГ 7х1,5 |

700 |

|

|

Кабель КВВГ 10х1,5 |

2000 |

|

|

Кабель КВВГ 14х1,5 |

3500 |

|

|

Кабель КВВГ 19х1,5 |

800 |

|

|

Кабель КВВГ 27х1,5 |

2500 |

|

|

Кабель КНРГ 4х0,75 |

1200 |

|

|

Кабель КНРГ 6х0,75 |

1000 |

|

|

Кабель КНРГ 8х0,75 |

200 |

|

|

Провод ПР-500х1,5 |

6000 |

|

|

Провод МГО-05 |

800 |

Приложение 6

Справочное

Ориентировочная потребность в импульсных трубках

для ХВО производительностью 300 м![]() /ч

/ч

|

Диаметр и толщина стенки трубы, мм |

Размеры |

ГОСТ |

Длина, м |

Примечание |

|

10х2 |

X18H10T |

1800 |

||

|

14х2 |

X18H10T |

1200 |

||

|

16х2 |

X18H10T |

400 |

||

|

25х2 |

H18H10T |

250 |

||

|

20х1,6 |

Ст. 2В |

10704-76* |

1000 |

|

|

25х1,5 |

Ст. 2В |

10704-76* |

1000 |

______________

* На территории Российской Федерации действует ГОСТ 10704-91. - Примечание .

Текст документа сверен по:

/ Министерство энергетики и электрификации СССР;

Главное нуачно-техническое управление

энергетики и электрификации. -

М.: СПО Союзтехэнерго, 1986

Концессии в здравоохранении ограничат для защиты пациентов

Концессии в здравоохранении ограничат для защиты пациентов  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов