- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ИНСТРУКЦИЯ

ПО МОНТАЖУ И ЭЛЕКТРИЧЕСКОЙ ПРОВЕРКЕ ОБОРУДОВАНИЯ

ЭЛЕКТРОПИТАЮЩИХ УСТАНОВОК СТАНЦИОННЫХ СООРУЖЕНИЙ

ПРОВОДНОЙ СВЯЗИ

(для опытного внедрения)

УТВЕРЖДЕНА главным инженером Главсвязьстроя В.И.Максимовым 30 сентября 1977 г.

"Инструкция по монтажу и электрической проверке электропитающих установок станционных сооружений проводной связи" разработанная ССКТБ, предназначена в качестве руководства при производстве монтажных и наладочных работ.

I. ОБЩИЕ ПОЛОЖЕНИЯ

Электропитающие установки должны обеспечивать бесперебойное электропитание всей аппаратуры, установленной на данном предприятии связи, а также освещение и хозяйственные нужды предприятия.

Распределение электроэнергии на предприятиях связи, как правило, производится трехфазным переменным током напряжением 380/220 В с частотой 50 Гц и постоянным током с напряжениями согласно ГОСТ 5237-69*.

______________

* На территории Российской Федерации действует ГОСТ 5237-83. - Примечание изготовителя базы данных.

Применение трехфазного тока напряжением 220/127 В допускается в отдельных, специально обоснованных случаях.

В качестве преобразователей переменного тока в постоянный на предприятиях связи применяются полупроводниковые выпрямительные устройства.

Применение машинных преобразователей допускается лишь при мощностях, которые не могут быть обеспечены выпрямителями.

Для преобразования постоянного тока в переменный допускается применение как статических, так и машинных преобразователей.

Электропитающие установки должны быть автоматизированы и снабжены сигнализацией, позволяющей следить за их работой дежурному по аппаратному залу.

Классификация электроустановок предприятий проводной связи

Все предприятия проводной связи в части требований к надежности электроснабжения относятся к первой категории электроприемников. В зависимости от условий электроснабжения от внешних источников электроустановки предприятий проводной связи классифицируются по группам согласно табл.1.

Таблица 1

|

Группа классификации |

Условия электроснабжения предприятий связи от внешних источников электроэнергии |

|

IA |

Электроустановки предприятий связи, имеющие полностью обеспеченное круглосуточное и устойчивое электроснабжение от внешних источников (энергосистем или посторонних электростанций), мощностью не менее 1000 кВА. |

|

IБ |

Те же условия, что для группы IA, но имеющие электроснабжение от одного внешнего источника по одной линии. |

|

IIA |

Электроустановки предприятий связи с неполностью обеспеченным внешним электроснабжением. |

|

IIБ |

То же, что и группа IБ или IIА, но электроэнергия подается не круглосуточно (не менее 16 ч. в сутки без перерыва). |

|

III |

Электроустановки предприятий связи с необеспеченным внешним электроснабжением. Эти электроустановки либо совершенно лишены возможности получать электроэнергию от внешних источников, либо имеют возможность получать электроэнергию с колебаниями напряжения больше, чем -15 |

Примечания: 1. Если условия электроснабжения, определяющие предприятия по соответствующим группам, не выполняются только в части пределов колебаний напряжения, то предприятие может быть отнесено к этой группе при условии применения дополнительных мер по стабилизации напряжения.

2. Для применения на предприятиях связи двухлучевой системы питания без электрических аккумуляторов электроснабжение должно удовлетворять следующим дополнительным требованиям:

а) одновременное отключение обоих независимых источников не допускается как в нормальных так и в аварийных условиях;

б) одновременные кратковременные посадки напряжения на обеих линиях, питающих предприятие связи от посторонних источников, на время срабатывания защиты (1,5![]() 2 с) не должны превышать 40% от номинального значения.

2 с) не должны превышать 40% от номинального значения.

Электроустановки при группе электроснабжения IA должны обеспечивать следующие режимы работы:

- нормальный режим работы, когда электроснабжение производится от одного или двух независимых внешних источников. Технологические потребители получают питание от выпрямителей, работающих в буферном режиме с аккумуляторными батареями, осуществляющими их подзаряд;

- переходной режим работы при аварии с внешними источниками, когда один или оба внешних источника электроэнергии отключены, а технологические потребители получают электропитание от разряжающихся аккумуляторных батарей;

- режим при отключении одного из двух внешних источников электроснабжения, когда электроснабжение после срабатывания АВР осуществляется от одного неотключенного постороннего источника, а электропитание технологических потребителей обеспечивается выпрямителями, одновременно осуществляющими автоматический заряд аккумуляторных батарей;

- режим при работе от резервной электростанции или в случае, если электроснабжение вновь производится от внешних источников, а электропитание технологических потребителей осуществляется от выпрямителей; производится автоматический заряд всех аккумуляторных батарей.

Режим работы безаккумуляторных ЭПУ, работающих по двухлучевой системе при группе электроснабжения IA:

- нормальный режим, при котором технологические потребители получают электропитание через выпрямители, включенные по двухлучевой схеме, одновременно от обоих независимых источников электроэнергии; резервная АДЭС не работает;

- режим работы, при котором один из посторонних источников электроэнергии отключен и выпрямители обоих лучей через АВР подключены к одному оставшемуся под напряжением вводу;

- режим, при котором аппаратура питается от оставшегося исправным ввода и АДЭС по двухлучевой схеме.

Электроустановки буферной системы при электроснабжении по группе IБ и IIА должны обеспечивать следующие режимы работы:

- нормальный режим, при котором технологические потребители получают электропитание от выпрямителей, питаемых от внешней электросети, с параллельно включенными буферными аккумуляторными батареями, работающими по способу "непрерывный подзаряд";

- режим, при котором аккумуляторные батареи разряжаются на нагрузки в течение времени, необходимого для подогрева и пуска резервной электростанции, или до восстановления внешнего электроснабжения;

- режим при работе резервной электростанции или восстановления действия электроснабжения от внешней сети, когда заряд аккумуляторной батареи осуществляется от резервных и вольтодобавочных выпрямительных устройств соответствующей мощности одновременно с питанием нагрузки.

Электроустановки IIБ и III должны обеспечивать следующие режимы работы:

- нормальный режим, при котором нагрузка получает электропитание от преобразователей, питаемых от одного из генераторов собственной электростанции с параллельно включенными аккумуляторными батареями, работающими по способу "непрерывный подзаряд";

- режим при остановке или отключении работающего дизель-генератора, при котором аккумуляторные батареи разряжаются на нагрузку в течение времени, необходимого для прогрева и пуска резервного агрегата собственной электростанции;

- режим (при вступлении в действие резервного дизель-генератора), когда нагрузка получает питание как при нормальном режиме, а батареи получают заряд от резервных и вольтодобавочных преобразовательных устройств.

Состав оборудования электроустановок

Состав оборудования электроустановок, обусловливающий надежность их действия, должен соответствовать табл.2.

Таблица 2

|

N |

Наименование предприятия связи |

Группа классификации по условиям электроснабжения |

Состав оборудования для потребителей |

Примечания | |

|

постоянного тока |

переменного тока |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Сетевые узлы междугородной связи |

IA, IБ, III |

Выпрямительные устройства, включенные по двухлучевой схеме: от сети и УГП. |

Трансформаторная подстанция (ТП) с одним или двумя трансформаторами в зависимости от схемы внешнего электроснабжения. |

На объектах, потребляющих мощность гарантированного переменного тока свыше 400 кВт, должны применяться две УГП с соответствующей комплектацией |

|

Для аппаратуры, критичной к воздействию импульсных помех и толчков напряжения в сети, выпрямительные устройства включаются по двухлучевой схеме к двум УГП |

Автоматизированная дизельная электростанция, рассчитанная на длительную автономную работу с временем запуска не более 30 с. |

||||

|

Опорная батарея используется и для электропитания потребителей +220 В |

|||||

|

2. |

АМТС и телеграфные станции не ниже областного значения |

IA при выполнении условий, изложенных в примечании 2 к таблице 1 |

Автоматизированные выпрямительные устройства, включенные по двухлучевой схеме |

Трансформаторная подстанция с двумя трансформаторами (или два ввода от двух ТП). Собственная автоматизированная электростанция, рассчитанная на 100% технологической нагрузки. Устройства АВР на вводах переменного тока на стороне низкого напряжения и между АДЭС и внешним источником электроэнергии |

Для аппаратуры, критичной к воздействию импульсных помех, возникающих в сети, применяется устройство развязки от сети, а при числе аварийных отключений лучей более чем 1 раз в год должны применяться УГП, служащие также в качестве устройства развязки |

|

3. |

МТС, АМТС, РУС и обслуживаемые усилительные пункты воздушных и симметричных кабельных магистралей проводной связи и телеграфных станций |

IA |

Буферные аккумуляторные батареи для каждого напряжения, рабочий комплект выпрямительных устройств (ВУ) для буферной работы, комплект ВУ для резервирования рабочих ВУ или заряда аккумуляторных батарей |

ТП с двумя трансформаторами (или вводы низкого напряжения от двух ТП). Автоматизированная электростанция на 100% технологической нагрузки, АВР на стороне низкого напряжения и между АДЭС и внешним источником электроэнергии |

1. Допускается при условии технико- экономических обоснований применение двухлучевой системы электропитания с искусственным лучом, централизованной аккумуляторной батареи и преобразователями постоянного тока в переменный |

|

IБ |

То же, что при группе электроснабжения IА |

ТП с одним или двумя трансформаторами; собственная автоматизированная резервная электростанция. АВР на стороне низкого напряжения между вводами и между АДС и внешним источником электроэнергии. |

2. При отсутствии УГП для аппаратуры, критичной к воздействию импульсных помех, возникающих в сети, применяется устройство развязки от сети (электромашинные преобразователи) | ||

|

IIА |

То же, что при группе электроснабжения IА |

ТП с одним трансформатором. Резервная автоматизированная электростанция с одним дополнительным агрегатом. |

|||

|

4. |

То же, что по п.3 |

IIБ и III |

То же, что при группе электроснабжения IA |

Собственная автоматизированная постоянно действующая электростанция с тремя агрегатами, каждый из которых обеспечивает 100% расчетной нагрузки УГП для потребителей гарантированного переменного тока. Для предприятий, использующих электроэнергию от постоянных источников переменного тока: |

Допускается при условии технико- экономических обоснований применение двухлучевой системы электропитания с искусственным лучом, централизованной аккумуляторной батареей и преобразователями постоянного тока в переменный. Один луч от АДЭС, второй - от УГП |

|

5. |

АТС |

IA, IБ |

Буферные аккумуляторные батареи, рабочий комплект выпрямительных устройств для буферной работы, комплект ВУ для резервирования или заряда аккумуляторных батарей |

Трансформаторная подстанция с двумя или одним трансформаторами в зависимости от условий электроснабжения. |

|

Состав документации

Для производства работ по монтажу электропитающих установок руководитель работ (бригадир или мастер) должен иметь соответствующую документацию, а именно:

а) проектно-сметную с отметкой заказчика о принятии ее к производству в составе технического проекта, рабочих чертежей или техно-рабочего проекта;

б) техническую, в состав которой входят альбомы с техническим описанием работы монтируемого оборудования.

В том случае, когда монтаж ЭПУ производится не в комплекте со всеми сооружениями телефонной или телеграфной станции, а самостоятельно (расширение или демонтаж устаревших и монтаж новых ЭПУ), в состав документации должна также входить:

а) инструктивная в составе: "Правила технической эксплуатации электроустановок потребителей* и Правила техники безопасности при эксплуатации электроустановок потребителей*", М., "Энергия", 1972; "Техника безопасности и охрана труда на предприятиях и в строительных организациях связи", М., "Связь", 1969; "Правила пожарной безопасности на объектах Министерства связи СССР", М., "Связь", 1975;

______________

* На территории Российской Федерации действуют "Правила технической эксплуатации электроустановок потребителей", утвержденные приказом Минэнерго России от 13.01.2003 N 6;

** На территории Российской Федерации действуют "Межотраслевых Правил по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание изготовителя базы данных.

б) нормативная в составе: СНиП III-А.10-70; СНиП III-А.II-70; СНиП III-А.7-62; СНиП III-И.6-67; СНиП III-И.7-67; ценник на строительство сооружений связи N 10; ЕНиР, ВНиР, ВМС, МНР, действующие для данного объекта; "Тарифно-квалификационный справочник работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах", М., "Литература по строительству", 1969;

в) проект производства работ, утвержденный главным инженером строительной организации.

1. Подготовительные работы

Прежде чем приступить к работам по монтажу электропитающих установок руководитель работ (бригадир или мастер) должен ознакомиться с проектно-сметной документацией и проектом организации строительства.

Изучение проектной документации

При изучении проектно-сметной документации руководитель работ по монтажу ЭПУ должен подробно ознакомиться с составом оборудования кабелей и материалов, необходимых для монтажа, планом расположения оборудования, чертежами установки металлоконструкций и шинной проводки, убедиться в соответствии объемов работ, указанных в смете, фактическим объемам. Проверить наличие схем и таблиц включения, согласования на проектные решения, разрешения на производство работ, ознакомиться с порядком производства монтажных и демонтажных работ в действующих ЭПУ.

Изучение проекта организации строительства

При изучении условий производства работ особое внимание следует уделить производству работ в действующих электроустановках. В этом случае необходимо проверить возможность ограждения участка монтажа от действующего оборудования с целью создания безопасных условий труда рабочих или установку временных ограждений с вывешиванием предупредительных плакатов там, где это необходимо.

Составление ППР

Проект производства работ (ППР) для объектов строительства разрабатывается организацией, выполняющей эти работы. Разработки ППР осуществляет производственно-технический отдел (ПТО) или планово-производственный отдел (ППО) с участием производителя работ и утверждается главным инженером СМУ или треста.

ППР для несложных объектов должен состоять из календарного плана работ в виде линейного графика, строительного генерального плана, схемы производства основных видов работ и краткой пояснительной записки.

Подбор кадров

При составлении проекта производства работ ПТО или ППО и производитель работ совместно устанавливают рациональный состав бригад путем расчета в соответствии с существующими нормативными документами.

При производстве работ по методу бригадного подряда следует руководствоваться "Рекомендациями по внедрению метода бригадного подряда при строительстве сооружений средств связи", выпущенными ССКТБ в 1974 г.

2. Приемо-сдаточные работы

Приемка помещений

Перед началом работ по монтажу оборудования ЭПУ производитель работ строительно-монтажной организации должен принять от заказчика технические помещения под монтаж оборудования, а также подсобные помещения для хранения монтажных материалов и оборудования.

Приемка помещений под монтаж производится в присутствии представителя организации, осуществлявшей строительство или приспособление помещений, после приемки их рабочей комиссией.

В необходимых случаях вызываются представители эксплуатации и других заинтересованных организаций (пожарной охраны, котлонадзора и др.).

Приемка помещений производится в следующем порядке:

- осуществляется внешний осмотр помещений, при этом проверяется: готовность полов, отделка стен, потолков, наличие и качество подпольных каналов;

- выполнением контрольных обмеров проверяется соответствие габаритов помещений рабочим чертежам, расположение и размеры проемов, подпольных каналов, колонн и т.п.;

- проверяется наличие исправно действующих водопровода, канализации, отопления и вентиляции;

- проверяется наличие постоянно действующего ввода электроэнергии, готовность электропроводки, освещения и силой сети;

- проверяется обеспеченность противопожарной безопасности.

Приемка помещений оформляется актом (приложение 1). Акт составляется в четырех экземплярах: один вручается представителю заказчика, второй - представителю эксплуатации, третий остается у представителя строительно-монтажной организации, четвертый высылается в строительно-монтажную организацию.

После приемки помещений под монтаж ответственность за их сохранность на период монтажа оборудования несет производитель работ.

Проверка наличия оборудования

После приемки помещений под монтаж, до выезда на объект строительства монтажных бригад, производитель работ должен убедиться в наличии оборудования и металлоконструкций, которые могут храниться на складе заказчика или приобъектном складе. При этом проверяется наличие и количество тарных мест по спецификации, прилагаемой к проекту.

1. Технологическая последовательность выполнения работ

При монтаже оборудования выпрямительной:

- проверить наличие крышек на подпольных желобах;

- проверить исправность действия освещения и вентиляции;

- произвести разметку помещения для установки настенного, напольного оборудования и металлоконструкций;

- установить по отвесу и скрепить каркасы напольного оборудования;

- смонтировать и покрасить металлоконструкции;

- установить настенное оборудование;

- смонтировать и покрасить шинную проводку;

- проложить и включить кабель;

- произвести монтаж проводки заземления;

- проверить сопротивление изоляции обмоток дросселей и трансформаторов;

- собрать выпрямители и произвести внутренний монтаж;

- произвести прозвонку монтажа;

- замерить сопротивление заземлений;

- произвести настройку оборудования.

При монтаже аккумуляторной:

- проверить расположение светильников (светильники не должны располагаться над аккумуляторными батареями), исправность действия освещения и вентиляции, кислотоупорность полов, покраску стен, потолков и вентиляционных коробок;

- произвести разметку помещений для установки стеллажей и конструкций для монтажа шин;

- установить и покрасить конструкции для монтажа шин;

- смонтировать и покрасить шинную проводку;

- закрепить проходные доски;

- покрасить места врезок на поперечных и продольных брусках стеллажей, собрать и покрасить стеллажи;

- подобрать по высоте, покрасить и установить тумбочки для установки стеллажей;

- установить стеллажи;

- проверить исправность аккумуляторных сосудов;

- установить аккумуляторные сосуды;

- выправить аккумуляторные пластины;

- установить в сосуды подпорные стекла и установить пластины в сосуды;

- зачистить ушки пластин;

- произвести пайку ушков пластин с соединительными полосами;

- впаять шины в наконечники соединительных полос;

- прикрепить к стеллажам номерные знаки сосудов, начиная от заземленного полюса;

- развести электролит;

- убедиться в гарантированной подаче электроэнергии на время формовки батарей;

- собрать и установить сепараторы;

- смазать стыки шин техническим вазелином;

- залить электролит в аккумуляторные сосуды;

- произвести формовку аккумуляторных батарей;

- выравнять плотность электролита после формовки;

- произвести контрольный разряд аккумуляторных батарей после формовки;

- произвести заряд батарей после контрольного разряда;

- протереть стеллажи и сосуды;

- проверить сопротивление изоляции батарей;

- подкрасить стеллажи и сосуды.

2. Подготовительные работы

Организация рабочих мест

Перед разметкой технических помещений необходимо высвободить их от посторонних предметов и оборудования. Полы помещений должны быть чисто вымыты.

Перед началом разметки бригада, занимающаяся разметочными работами, должна подготовить свое рабочее место. Оснащение рабочего места должно соответствовать требованиям производственного процесса. Следует иметь рабочий стол, оснащенный всем необходимым для производства разметочных работ, а именно: рабочими чертежами; метром; рулеткой, линейкой или ровной рейкой длиной 3-4 м, гибким водяным уровнем, нитками, отвесом, монтерскими ножами, карандашами и мелом.

В целях экономии движений и устранения ненужных поисков все инструменты и приспособления должны располагаться в определенном месте и в определенном порядке.

Планировка и разметка помещений

Планировку и разметку помещений производят на основании рабочих чертежей, в которых имеются планы расположения оборудования и металлоконструкций. Изменения плана допускаются только при согласовании их с заказчиком и проектной организацией с обязательной записью в рабочих чертежах.

Планировку помещений начинают с разметки линий главного прохода, а затем размечают места установки оборудования.

При одностороннем размещении оборудования стену, примыкающую к главному проходу, принимают за основу и параллельно ей на расстоянии ширины главного прохода отбивают линию вдоль всего помещения. При двухстороннем размещении оборудования линии главного прохода намечают с учетом установки оборудования по обеим сторонам. На линии главного прохода отмечают места расположения рядов оборудования в соответствии с планом размещения. Линии, по которым будет устанавливаться аппаратура в рядах, перпендикулярны к линии главного прохода и намечаются следующим образом. По обе стороны от места размещения ряда (точка a, рис.1) отмечаются точки б и в на расстоянии 1000-1500 мм. Из указанных точек мелом, укрепленным на бечевке длиной 2000-2500 мм, проводятся на полу дуги до пересечения их друг с другом (точка г). Через точки а и г проводится прямая линия, по которой и будет устанавливаться оборудование. Наметка линий рядов производится отбивкой шнуром, натертым мелом или углем.

Рис.1. Разметка залов выпрямительной

Затем делают разметку стен при помощи гибкого водяного уровня, отвеса с ниткой и рейки для установки настенных уголков, кронштейнов и настенного оборудования.

3. Такелажные работы

Организация рабочих мест

Распаковка оборудования должна производиться в помещении, предусмотренном проектной организацией. Полы, стены и выступающие углы стен и колонн необходимо закрыть фанерой или деревянными щитами. Перед распаковкой оборудования необходимо подготовить инструменты и приспособления, применяемые при распаковке и транспортировке, а именно: ломик-гвоздодер, ножницы по металлу, катки, ломики для перемещения ящиков с оборудованием, такелажные тележки.

Следует предусмотреть места для складирования тары после распаковки оборудования.

Распаковка и приемка оборудования

Приемка оборудования производится производителем работ от ответственного представителя заказчика и осуществляется, как правило, после приемки помещений под монтаж.

Оборудование должно быть доставлено на объект строительства силами и средствами заказчика и передано подрядчику на приобъектном складе комплектно и в полной исправности в сроки, установленные в особых условиях к договору подряда на капитальное строительство.

При приемке оборудования производится его внешний осмотр и проверка комплектации по спецификации, приложенной к проекту, и по технической документации, поставляемой заводом-изготовителем одновременно с оборудованием.

Распаковка оборудования должна производиться в присутствии ответственных представителей подрядчика (производителя работ, мастера) и заказчика. При распаковке необходимо соблюдать особую осторожность, чтобы не допустить повреждений приборов, кабелей и проводов, вмятин на платах и т.д.

При распаковке оборудования применять только специальные рычажные инструменты. Ящик с оборудованием должен быть установлен так, чтобы к нему был свободный доступ со всех сторон. Необходимо строго придерживаться надписей на ящике: "Верх", "Не кантовать", "Открывать здесь".

При осмотре оборудования необходимо тщательно проверить его комплектность и состояние (наличие всех деталей, их целость, отсутствие поломок, отсутствие обрывов кабелей и проводов, качество паек, отсутствие коррозии, сохранность покраски). Содержание каждого ящика проверяется по упаковочному листу, вложенному в ящик заводом-изготовителем. Данные о содержании каждого ящика заносят в акт результатов проверки технологического оборудования при распаковке (приложение 2), который является основанием для составления акта приемки и сдачи оборудования в монтаж.

При распаковке ящиков с аккумуляторными пластинами пластины внимательно просматривают. В соответствии с ГОСТ 825-61 положительные пластины не должны иметь: изгиба горизонтальных перемычек со стрелою прогиба для пластин И-1 и И-2 более 2 мм, а для пластин И-4 более 4 мм; углублений на поверхности более 1,5 мм; трещин и раковин в рамах; рыхлого осыпающегося слоя; сульфата свинца на поверхности пластин, коробления. При обнаружении неисправных пластин их отбраковывают.

Отрицательные пластины не должны иметь: разрывов сетки общей площадью более 2 мм![]() или числом более двух; ослабления заклепок, скрепляющих пластину; трещин и раковин в рамках пластин.

или числом более двух; ослабления заклепок, скрепляющих пластину; трещин и раковин в рамках пластин.

Стеклянные и эбонитовые сосуды, а также изоляторы проверяют на отсутствие трещин. Деревянные баки, выложенные внутри свинцом, не должны иметь поломок. Свинцовая обкладка баков должна плотно прилегать к стенам и не иметь разрывов.

В случае, если при распаковке оборудования будут обнаружены некомплектность, неисправные приборы или детали, заказчик обязан принять меры к устранению выявленных дефектов.

При выявлении серьезных дефектов заказчик при участии представителя подрядной организации составляет акт рекламации для предъявления претензий заводу-изготовителю (приложение 3).

После окончания приемки оборудования составляется двухсторонний акт в трех экземплярах (приложение 4), первый из которых передается заказчику, второй остается у производителя работ, а третий высылается подрядной организации.

Оборудование с момента передачи его по акту находится на ответственном хранении у подрядной организации до приемки объекта в эксплуатацию.

Транспортировка оборудования

Транспортировку распакованного оборудования к месту монтажа следует производить, по возможности, механизированным способом.

Малогабаритное оборудование весом до 80 кг может переноситься к месту установки. Оборудование весом более 80 кг транспортируется на такелажных тележках.

Крупногабаритное оборудование подается к месту установки через специальные монтажные проемы с помощью грузоподъемных механизмов.

4. Установочные работы

Организация рабочих мест

Перед началом производства установочных работ необходимо подготовить инструменты, приспособления, механизмы и инвентарь, применяемые для каждого вида установочных работ.

Техническое помещение выпрямительной, где будет производиться установка оборудования металлоконструкций и шинопроводов должно быть снабжено верстаком с тисками и шиногибом, а бригада, производящая установочные работы в ЭПУ, обеспечена необходимым количеством слесарного инструмента, сверлильным станком, электрофрезой, электроточилом, стремянками, электродрелями и т.д.

Установка и сборка оборудования

Установка напольного и настенного оборудования выпрямительной должна производиться соответственно плану размещения оборудования, предусмотренному проектной документацией.

Выпрямительные устройства и коммутационные щиты напольного типа (ЩПТА, ПНВ, ЩДЭ, АВР, ШК и т.д.) устанавливаются на полу в один или несколько рядов и крепятся между собой четырьмя болтами. Для этого в каркасах выпрямителей и щитов с каждой стороны имеются отверстия. После скрепления каркасов выпрямительных устройств и щитов между собой их выверяют по уровню и отвесу. При необходимости под каркасы для выравнивания подкладывают стальные полоски соответствующей толщины.

Установку и крепление настенного коммутационного оборудования (ВСА, КСЩП, ЩЗ-П и т.д.) рекомендуется производить следующим образом:

- на стене, где будет устанавливаться коммутационное оборудование, на высоте верхнего края оборудования по уровню отбивают линию;

- производят разметку мест устанавливаемого оборудования и отбивают вертикальные линии по отвесу;

- размечают места пробивки отверстий под анкерные болты (габаритные размеры и места отверстий для крепления оборудования указаны в заводской документации);

- в размеченных местах пробивают отверстия под анкерные болты. После заделки болтов цементным раствором и его затвердевания коммутационное оборудование устанавливается и закрепляется на стене.

Каркасы оборудования устанавливаются по отвесу, проверку вертикальности установки производят в поперечном и продольном направлениях, отклонение от вертикали у основания не должно превышать 3 мм.

Основания напольного оборудования выравниваются посредством стальной линейки или шнура с точностью до 2 мм на каждый метр длины ряда. Допустимое отклонение на ряд - не свыше 10 мм.

До сборки отдельных узлов выпрямительного и коммутационного оборудования проверяют сопротивление изоляции трансформаторов, дросселей и селеновых столбиков. Сопротивление изоляции узлов выпрямителей, щитов и т.д. должно соответствовать нормам, указанным в технической документации завода-изготовителя.

Сборку, установку и монтаж узлов выпрямителей и щитов коммутации на каркасах выполняют согласно монтажно-установочным чертежам проекта и схемам заводов-изготовителей.

Соединение схем узлов выпрямителей и коммутационного оборудования в общую схему выполняется на основании чертежей проекта, инструкций и монтажных схем заводов-изготовителей.

После сборки и монтажа отдельных узлов оборудования электропитающих установок, коммутационные соединения их в общую схему выполняют на основании комплексной схемы.

Установка металлоконструкций

Установка металлоконструкций в помещении выпрямительной и аккумуляторной производится согласно рабочим чертежам.

Настенные угольники и кронштейны для прокладки воздушных желобов и шинной проводки выполняются следующим образом:

- на высоте верхнего края угольников или кронштейнов отбивается по уровню осевая линия, затем по отвесу отбивается линия, перпендикулярная осевой, на расстоянии, предусмотренном проектом. На перпендикулярных линиях различают центры болтов крепления кронштейнов. По размеченным центрам болтов пробиваются отверстия в стене и вмазываются болты с помощью цементного раствора. После затвердевания раствора устанавливаются кронштейны;

- к верхним полкам кронштейнов, укрепленным на стене, с помощью деталей и болтов, поставляемых с металлоконструкциями, закрепляются желоба. Концы желобов могут быть закреплены к настенным угольникам, которые, в свою очередь, крепятся к стене при помощи болтов подобно креплению кронштейнов.

Монтаж шинной проводки

Монтаж шинной проводки в электропитающих установках производится на основании рабочих чертежей и осуществляется, в основном, плоскими алюминиевыми шинами по ГОСТ 5414-63.

Шинная проводка служит для коммутации аккумуляторных батарей, батарейных щитов, выпрямительных устройств и подачи электропитания от электропитающих установок к нагрузкам.

Прокладка шин в аккумуляторной, выпрямительной и от выпрямительной до нагрузок производится на конструкциях и в изоляторах, предусмотренных проектом.

Ввод шин из аккумуляторной в выпрямительную производится через специальные проходные плиты, изготовленные из негорючих негигроскопических изоляционных материалов, стойких к воздействию испарений электролита. Плиты вмазываются в стену с обеих сторон и скрепляются между собой шпильками. Расстояние между плитами для герметизации заливается битумом.

Проходные шпильки, скрепляющие между собой проходные плиты, должны иметь с каждой стороны плиты по две шайбы - свинцовую и стальную.

Прокладываемые шины не должны иметь неровных поверхностей, искривлений по вертикальной оси, выбоин, заусениц, трещин и надрывов.

Неровности в горизонтальной и вертикальной плоскостях устраняются правкой. Правка шин производится на ровной двутавровой или швеллерной балке с помощью кувалды массой 3-5 кг. При правке необходимо следить, чтобы от удара кувалды на шине не получалось забоин; для этого правку ведут через отрезок шины или дерева крепкой породы. Кувалда должна ложиться на подкладку всей плоскостью ударной части.

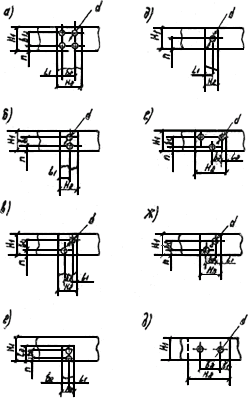

Изгибать плоские шины можно "плашмя", "уткой" и "штопором". Для этой цели используется универсальный ручной шиногиб.

Радиусы и виды изгибов указаны в таблице 3 и на рис.2.

Таблица 3

Виды и радиусы изгиба шин

|

Вид изгиба шин |

Размер шин |

Минимальный радиус | |

|

|

медных |

алюминиевых | |

|

на плоскость |

до 50х5 мм |

2б |

2б |

|

до 100х10 мм |

2б |

2,5б | |

Примечание. б - толщина шины в мм.

Рис.2. Изгибы шин:

a - плашмя; б - уткой; в - штопором; г - на ребро; ![]() - нормальное расстояние между осями

- нормальное расстояние между осями

опорных изоляторов; ![]() - радиус изгиба шин берется согласно табл.;

- радиус изгиба шин берется согласно табл.;

а - ширина шины в мм; б - толщина шины в мм.

Изгибы шин должны располагаться по возможности ближе к месту их крепления. У мест присоединения к магистральным шинам изгибы должны начинаться на расстоянии не менее 10 мм от края контактных поверхностей.

При выполнении изгиба штопором плоскости шин по обеим сторонам должны быть строго перпендикулярны друг другу, причем обе половины места изгиба должны быть одинакового размера, а длина изгиба - не менее двукратной ширины шины.

Резку шин производят фрезерным станком или ручной ножовкой по металлу.

Соединение (сращивание) шин производят "внахлестку" с изгибанием уткой "встык" или при помощи сварки (рис.2а).

Рис.2а. Продольное соединение шин "внахлестку" с выгибанием "уткой"

Заготовка отверстий для болтовых соединений шин размером до 10x100 м (внахлестку) при их ответвлении или продольном соединении производится по одному из эскизов (рис.3 и табл.4).

Рис.3. Отверстия при ответвлении и продольном соединении плоских шин размером до 10x100 мм

Таблица 4

Конструктивные размеры контактов ответвительных и продольных соединений медных и алюминиевых шин

|

Ширина шины, |

Рис.3 |

Размеры контактных соединений, мм | ||||||

|

|

|

|

|

|

|

|

| |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ответвительные соединения | ||||||||

|

100 |

а |

100 |

50 |

50 |

17 |

25 |

25 |

- |

|

а |

80 |

50 |

40 |

17 |

25 |

20 |

- | |

|

100 |

б |

60-50-40 |

50 |

- |

13 |

25 |

|

- |

|

г |

30 |

30 |

- |

13 |

15 |

15 |

60 | |

|

г |

25-20 |

25 |

- |

11 |

12,5 |

|

50 | |

|

80 |

а |

80 |

40 |

40 |

17 |

20 |

20 |

- |

|

б |

60-50-40 |

40 |

- |

13 |

20 |

|

- | |

|

г |

30 |

30 |

- |

13 |

15 |

15 |

60 | |

|

г |

25-20 |

25 |

- |

11 |

12,5 |

|

50 | |

|

60 |

в |

60 |

26 |

26 |

13 |

17 |

17 |

- |

|

в |

50 |

26 |

22 |

13 |

17 |

14 |

- | |

|

б |

40-30 |

30 |

- |

13 |

15 |

|

- | |

|

б |

25-20 |

30 |

- |

11 |

15 |

|

- | |

|

50 |

в |

50 |

22 |

22 |

13 |

14 |

14 |

- |

|

б |

40-30-25-20 |

26 |

- |

11 |

12 |

|

- | |

|

40 |

в |

40 |

18 |

18 |

11 |

11 |

11 |

- |

|

д |

30 |

- |

- |

13 |

20 |

15 |

- | |

|

д |

25-20 |

- |

- |

11 |

20 |

|

- | |

|

д |

15 |

- |

- |

7 |

20 |

7,5 |

- | |

|

30 |

д |

30 |

- |

- |

13 |

15 |

15 |

- |

|

д |

25-30 |

- |

- |

11 |

15 |

|

- | |

|

д |

15 |

- |

- |

7 |

15 |

75 |

- | |

|

25 |

д |

15 |

- |

- |

7 |

12,5 |

7,5 |

- |

|

20 |

д |

15 |

- |

- |

7 |

10 |

7,5 |

- |

|

Продольные соединения | ||||||||

|

60 |

е* |

60 |

26 |

28 |

13 |

17 |

17 |

- |

|

60 |

ж** |

60 |

26 |

26 |

13 |

17 |

17 |

- |

|

50 |

е*** |

50 |

22 |

23 |

13 |

14 |

14,5 |

- |

|

50 |

ж** |

50 |

22 |

22 |

13 |

14 |

14 |

- |

|

40 |

з*** |

40 |

- |

40 |

13 |

- |

20 |

- |

|

30 |

з*** |

30 |

- |

30 |

13 |

- |

15 |

- |

|

25 |

з*** |

25 |

- |

26 |

11 |

- |

12 |

- |

|

20 |

з*** |

20 |

- |

26 |

11 |

- |

12 |

- |

|

15 |

з*** |

15 |

- |

20 |

7 |

- |

10 |

- |

______________

* Соединение медных шин с медными, алюминиевых с алюминиевыми и медных с алюминиевыми (ММАА)

** Соединение медных шин с медными (ММ)

*** Соединение медных шин с медными и медных с алюминиевыми (ММА)

При соединении шин "внахлестку" и "встык" с контактной поверхности шин с помощью драчевого напильника и металлической щетки удаляется оксидная пленка, при этом не следует добиваться зеркально гладкой поверхности, так как полировка и шлифовка не улучшают контакта.

После обработки контактных поверхностей металлическая пыль с них удаляется чистой ветошью, а обработанная поверхность покрывается тонким слоем технического вазелина.

Сборка болтовых соединений производится следующим образом:

- с обработанных контактных поверхностей чистой сухой тряпкой удаляется ранее нанесенный вазелин и наносится тонкий слой чистого вазелина;

- в просверленные отверстия вставляются болты таким образом, чтобы гайки были доступны обслуживанию.

При соединении алюминиевых шин под гайки и головки болтов рекомендуется подкладывать специальные шайбы увеличенных размеров, данные которых приведены в таблице 5. При отсутствии специальных шайб допускается установка двух нормальных шайб вместо одной специальной.

Таблица 5

Данные специальных шайб увеличенных размеров

|

Диаметр болта, мм |

Тип шайбы |

Размеры шайб, мм |

Вес 1000 шт., кг | ||

|

внутренний диаметр |

наружный диаметр |

толщина |

|||

|

6 |

А-6 |

6,5 |

14 |

3 |

4 |

|

10 |

А-10 |

10,5 |

22 |

4 |

9 |

|

12 |

А-12 |

13,0 |

28 |

4 |

14 |

|

12 |

АС-12 |

13,0 |

34 |

6 |

37 |

|

16 |

АС-16 |

16,5 |

38 |

6 |

49 |

Примечание. Шайба A-12 устанавливается в том случае, если расстояние между болтами не дает зазора между шайбами 1-2 мм.

Болты диаметром до 10 мм применяются получистые с шестигранной головкой по ГОСТ 7798-57, а болты диаметром 12 мм и выше - получистые с большой шестигранной головкой по ГОСТ 7799-57. Длина болтов выбирается по таблице 6 в зависимости от толщины шин в месте соединения. После сборки контактного соединения и затяжки болтов наружные поверхности контактных соединений и линии швов должны быть очищены от вазелина. Концы болтов должны выступать из гаек на 2-3 шага резьбы.

Разборные болтовые контактные соединения выполняются при помощи получистых оцинкованных или вороненых болтов и гаек.

Стыки сборных шин должны отстоять от головок изоляторов и мест ответвлений на расстояние не менее 50 мм. Это требование на сварные стыки не распространяется.

Контактные соединения в аккумуляторной выполняются при помощи оцинкованных болтов.

Таблица 6

Длина болтов для соединения шин

|

Толщина шин в месте соединения, мм |

Длина болтов при диаметре резьбы, мм | |||

|

М-6 |

М-10 |

М-12 |

М-16 | |

|

6-7 |

16 |

20 |

25 |

30 |

|

8 |

20 |

25 |

30 |

32 |

|

9 |

25 |

30 |

32 |

35 |

|

10-11 |

- |

30 |

32 |

35 |

|

12-13 |

- |

32 |

35 |

40 |

|

14 |

- |

32 |

35 |

40 |

|

15-16 |

- |

35 |

40 |

45 |

|

17-20 |

- |

40 |

40 |

45 |

|

21-22 |

- |

45 |

45 |

50 |

|

23-26 |

- |

45 |

50 |

55 |

|

17-31 |

- |

50 |

50 |

60 |

|

32-36 |

- |

55 |

60 |

65 |

|

37-41 |

- |

60 |

65 |

70 |

После окончания работ по ошиновке производится выборочная проверка качества затяжки контактных соединений. Проверка производится при помощи щупа толщиной 0,05 мм и шириной 10 мм. Щуп пропускается в шов контактного соединения не менее чем с трех разных сторон, при этом он не должен входить внутрь контакта более чем на 4 мм.

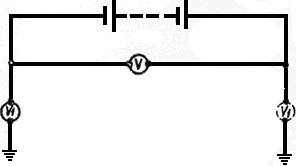

Электрическая проверка контактных соединений производится путем измерения падения напряжения на контакте. Падение напряжения на контакте, измеренное милливольтметром (5-10 мВ), должно быть не больше напряжения на участке шин той же длины, что и контакт.

Измерение падения напряжения производится в обоих случаях при одном и том же токе, контролируемом амперметром в цепи батареи. Проверке подвергаются 2-3% всех контактов.

Схема проверки приведена на рис.4.

Рис.4. Проверка качества контактных соединений шин

После завершения всех работ по монтажу шинной проводки шина в аккумуляторной два раза покрывается кислотоупорной эмалью КФ-252, затем все шины покрываются эмалью соответствующих цветов: положительная - в красный, отрицательная - в синий, средняя точка батареи (СТБ) - в черный.

Места контактов шин и проводов при соединении между собой и оборудованием на расстоянии не менее 10 мм от места контактного соединения окраске не подлежат.

Контактные соединения покрываются тонким слоем технического вазелина.

Шины переменного тока над выпрямительными устройствами и щитами переменного тока окрашиваются в следующие цвета: фаза А - в желтый, фаза В - в зеленый, фаза С - в красный и нуль - в черный.

Монтаж шинопроводов при существующей технологии трудоемкий и дорогостоящий процесс, связанный с резкой, зачисткой, гнутьем шин на плоскость "уткой", их сверловкой и сращиванием при помощи болтов. Кроме того, в процессе эксплуатации, в результате ползучести алюминия, болтовые соединения шин ослабляются, контакт между шинами ухудшается, возрастают потери электроэнергии.

В настоящее время применяется технология полуавтоматической сварки шин в аргоне. Сварка применяется для соединения как одиночных, так и пакетов шин в нижнем, вертикальном и горизонтальном положениях.

Применение вышеуказанной технологии целесообразно при больших объемах работ при монтаже шинопроводов.

При сращивании шин сваркой следует руководствоваться инструктивными указаниями по сварке и рекомендациями по организации участка заготовки и сварки алюминиевых шин сечением до 120x10 мм для объектов ССМУ-13, разработанными Всесоюзным Государственным научно-исследовательским институтом "ВНИИпроектэлектромонтаж" Ленинградского проектно-экспериментального отделения.

При болтовом соединении шин в аккумуляторной, алюминиевые шины после зачистки залудить припоем 103-А, затем припоем ПОС-40, а стыки шин после сборки пропаять припоем ПОС-40.

Между неизолированными шинами разной полярности, а также между ними и неизолированными металлическими нетоковедущими конструкциями должны быть расстояния не менее 20 мм по поверхности и 12 мм по воздуху. От неизолированных шин, находящихся под напряжением, до ограждений должно быть расстояние не менее 100 мм при сетках и 50 мм при сплошных съемных ограждениях.

При монтаже шинной проводки в вертикальной шахте шины заготовить отдельными секциями на всю длину шахты, затем закрепить и стыковать посекционно.

Сборка и установка стеллажей

Аккумуляторы для стационарных установок размещают на деревянных и металлических стеллажах, изготовляемых согласно ГОСТ 1226-76.

До начала установки деревянных стеллажей их необходимо собрать. Сборка стеллажей производится согласно маркировке, нанесенной на поперечные и продольные бруски одноярусных, а также на конверты, откосины и продольные бруски двухъярусных стеллажей в следующей последовательности:

- против врезок в продольных брусках располагают поперечные бруски одноярусных и конверты двухъярусных стеллажей;

- при сборке двухъярусных стеллажей между конвертами устанавливаются откосины;

- устанавливают крайние продольные бруски так, чтобы шины поперечных брусков входили в гнезда продольных и вбивают их в поперечные бруски одноярусных и конверты двухъярусных стеллажей, затем устанавливают и вбивают средние продольные бруски.

Перед сборкой стеллажей места врезок в поперечных и продольных брусках, а также конвертах и откосинах должны быть два раза покрыты серой эмалью КФ-252 по ГОСТ 13500-68.

Металлические стеллажи имеют сварную конструкцию и состоят из поперечных и продольных швеллеров по ГОСТ 8278-67.

После сборки деревянные стеллажи протирают ветошью и два раза покрывают серой эмалью КФ-252 по ГОСТ 13500-68.

Металлические стеллажи перед покраской должны быть очищены от ржавчины, обезжирены и покрыты 4 раза вначале серой эмалью, а затем один раз химически стойким лаком ХС по ГОСТ 9.....55-60*.

________________

* Брак оригинала. - Примечание изготовителя базы данных.

После покраски деревянных стеллажей и высыхания эмали их расстанавливают согласно проекту и размечают места установки деревянных опорных тумбочек.

Металлические стеллажи устанавливают на опорных изоляторах типа НОкр-6-375 УЗ по ГОСТ 19797-74. Крепление поперечного швеллера стеллажа к опорному изолятору должно быть выполнено болтами с шестигранной головкой М10х25 по ГОСТ 7798-70, поставляемыми комплектно с опорными изоляторами.

При асфальтовом покрытии пола в размеченных местах установки опорных тумбочек асфальт должен быть вырублен до бетонного основания.

Вырубленные гнезда залить раствором цемента ГОСТ 5050-49 и установить кислотоупорные плитки КС по ГОСТ 961-68 так, чтобы они выступали над уровнем пола на 3-5 мм. Плитки устанавливают так, чтобы соблюдалась горизонтальность самой плитки и всех плиток относительно друг друга. Горизонтальность установки плиток проверяют в поперечном и продольном направлениях с помощью рейки и уровня (рис.5).

Рис.5. Проверка горизонтальности установки плиток

После затвердевания раствора швы между установленными плитками и полом заделать кислотоупорным асфальтом или битумом.

Перед установкой деревянных опорных тумбочек их необходимо подобрать по высоте и подогнать так, чтобы они входили в углубления стеклянных плиток. Тумбочки должны быть два раза покрыты серой эмалью и не иметь трещин.

Опорные тумбочки устанавливают на кислотоупорные плитки КС, покрывают плоскими стеклянными плитками и проверяют горизонтальность установленных тумбочек с плитками в поперечном и продольном направлениях с помощью рейки и уровня. Для подгонки уровня плиток используют прокладки из листового свинца или винипласта, помещая их между тумбочкой и плиткой.

На установленные опорные тумбочки с плитками помещают стеллажи так, чтобы поперечные бруски стеллажей лежали по центру тумбочек, проверяют их горизонтальность в поперечном, продольном направлении и по диагонали с помощью гибкого водяного уровня (рис.6).

Рис.6. Проверка горизонтальности установки стеллажей

Двухъярусные стеллажи устанавливают непосредственно на стеклянные изоляторы без опорных тумбочек, для амортизации между стеклянной изолирующей плиткой и полом помещают прокладки из листового свинца и винипласта.

При установке стеллажей на полу с покрытием из кислотоупорной плитки опорные тумбочки деревянных стеллажей и опорные изоляторы металлических стеллажей устанавливают непосредственно на покрытие пола (рис.7).

Рис.7. Установка металлических стеллажей

Размеры опорных тумбочек и стеклянных изолирующих плиток для установки деревянных стеллажей указаны в таблице 7.

Таблица 7

|

Типы свинцовых аккумуляторов |

Типы стеллажей |

Размеры, мм | |||

|

опорных тумбочек |

изоляторов под стеллажи | ||||

|

|

основание |

высота |

основание |

высота | |

|

Аккумуляторы типов от С-1 (СК-1) до С-20 (СК-20), от С3-1 до С3-5, от СНП-1 до СНП-6, от СН-1 до СН-20 |

ДС-11 |

70х70 |

50 |

100х100 |

20 |

|

ДС-21 |

|||||

|

Аккумуляторы типов от С-24 (СК-24) до С-148 (СК-148), от СЭ-24 (СКЭ-24) до СЭ-76 (СКЭ-76) |

ДС-11 |

120х120 |

50 |

160х160 |

20 |

|

ДС-11А |

|||||

|

ДС-11Б |

|||||

|

ДС-21 |

|||||

|

Аккумуляторы типов от С-1 (СК-1) до С-5 (СК-5), от С3-1 до С3-5, от СНП-1 до СНП-6, от СН-1 до СН-10 |

ДС-12 |

- |

- |

100х100 |

20 |

|

ДС-22 |

|

||||

Допускаемые отклонения от указанных в таблице размеров опорных тумбочек составляют: до 100 мм ±2 мм; свыше 100 мм ±3 мм.

Установка и сборка аккумуляторов

Перед установкой сосудов их необходимо промыть дистиллированной водой и тщательно протереть ветошью. Стеклянные и эбонитовые сосуды не должны иметь трещин и сколов. Деревянные баки не должны иметь поломок, свинцовая обкладка баков должна плотно прилегать к стенкам, а углы бортов обкладки не должны иметь трещин.

До установки сосудов (баков) на стеллажи следует подобрать их по высоте. Если невозможно подобрать сосуды (баки) по высоте, рекомендуется ставить их на стеллажи от меньшего к большему (если смотреть со стороны входа в аккумуляторную).

Следует производить разметку осевых линий продольных брусков стеллажей, путем отбивки этих линий шнуром, натертым мелом.

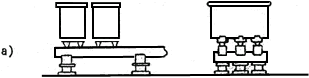

Подобрать по высоте и установить по осевым линиям поверхностей продольных брусков в начале стеллажа на месте, предусмотренном для крайнего сосуда, изоляторы, причем под сосуды аккумуляторов типа С-72 (СК-72) до C-120 (CК-120) устанавливается шесть изоляторов (рис.8а), типа C-124 (CК-124) до C-148 (CК-148) - восемь изоляторов (рис.8б), а под сосуды аккумуляторов остальных типов - четыре изолятора. На установленные изоляторы укладывают по две прокладки из винипласта толщиной 0,5-1 мм. Диаметр прокладки должен быть равен большему диаметру изолятора. На изоляторы с прокладками устанавливают аккумуляторный сосуд и выверяют правильность его установки с помощью отвеса и уровня. При необходимости правильности установки добиваются подбором изоляторов и с помощью прокладок из винипласта.

Рис.8. Установка сосудов аккумуляторов типа:

а) от С(СК)-72 до С(СК)-120; б) от С(СК)-124 до С(СК)-148

На другом конце стеллажа аналогичным образом устанавливают крайний сосуд, затем между крайними сосудами натягивают шнур, по которому устанавливают остальные сосуды (рис.9). Для устойчивости крайние сосуды загружают несколькими пластинами.

Рис.9. Установка крайних сосудов

Расстояние между сосудами для аккумуляторов типа C-1 (СК-1)-С-3 (СК-3) должно быть 30 мм; С-4 (СК-4) - C-14 (CК-14) - 65 мм; C-16 (CК-16) и выше - 30 мм. При установке сосудов целесообразно изготовить шаблон из деревянной рейки или алюминиевой шины.

До установки пластин в сосуды их выравнивают на гладком деревянном бруске - шаблоне путем нажатия на пластину вторым деревянным бруском.

Полюсные отростки (ушки) пластин, предназначенные для подвески и спайки пластин с соединительными полосами, необходимо зачистить металлической щеткой или драчевым напильником до блеска. Особенно тщательно следует зачищать вертикальную часть полюсных отростков. Указанные работы выполняют в респираторах с включенной вентиляцией.

Сборка пластин в сосудах производится непосредственно на объекте, так как с завода-изготовителя аккумуляторы типа С(СК) приходят в разобранном виде. Работа по сборке пластин заключается в правильной и точной расстановке пластин в сосудах и обеспечении изоляции разноименных пластин друг от друга.

В стационарных аккумуляторах разноименные пластины изолируют сепараторами из кислотостойких синтетических микропористых материалов и держателей из кислотостойких синтетических материалов или выщелоченными фанерными сепараторами и деревянными палочками.

Сборка пластины ведется на шаблонах высокой точности, так как расстояния между пластинами для обеспечения беспрепятственной установки сепараторов должны быть одинаковы. Для элементов С-4 (СК-4)-С-20 (СК-20) шаблоны для установки положительных и отрицательных пластин одинаковы. Для элементов больших номеров шаблоны разные. Для наиболее распространенных аккумуляторов применяются шесть размеров шаблонов:

|

Элементы |

N |

|

С(СК)-4-С(СК)-8 |

1 |

|

С(СК)-10-С(СК)-14 |

2 |

|

С(СК)-16-С(СК)-20 |

3 |

|

С(СК)-24-С(СК)-32 |

4 |

|

С(СК)-36-С(СК)-64 |

5 |

|

С(СК)-64 и выше |

6 |

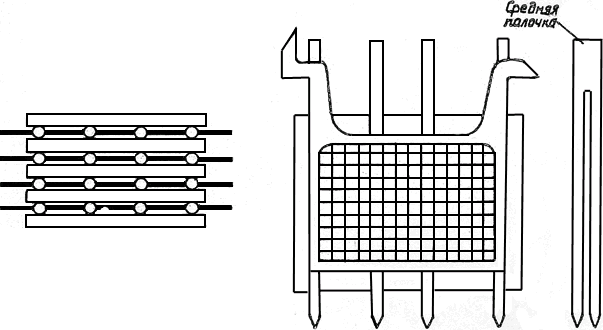

Данные о шаблонах приведены в таблице 8 и на рис.10.

Таблица 8

|

Обозначение |

Размеры для шаблона |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||||

|

± |

± |

± |

+ |

- |

+ |

- |

+ |

- | |

|

А |

195 |

315 |

415 |

310 |

345 |

610 |

640 |

980 |

1015 |

|

а |

39 |

39 |

37 |

37 |

37 |

37 |

37 |

37 |

34 |

|

б |

30 |

30 |

30 |

40 |

40 |

40 |

40 |

40 |

40 |

|

В |

10 |

10 |

10 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Г |

9 |

9 |

9 |

10 |

8 |

10 |

8 |

10 |

8 |

|

Д |

15 |

15 |

15 |

20 |

20 |

20 |

20 |

20 |

20 |

Рис.10. Шаблон для установки пластин

В аккумуляторах типа С(СК) устанавливаются пластины: И-0,5 (аккумуляторы C(CК)-0,5); И-1 (аккумуляторы С(СК)-1 до С(СК)-5); И-2 (аккумуляторы С(СК)-6 до С(СК)-20); И-4 (аккумуляторы С(СК)-24 до С(СК)-148).

Сборка пластин в стеклянных и эбонитовых сосудах производится следующим образом:

- подвесить крайнюю отрицательную пластину на стенках сосуда так, чтобы сторона без активной массы была повернута к стенке сосуда и придвинуть ее вплотную к стенке;

- подвесить среднюю положительную, затем среднюю отрицательную пластины и т.д.;

- после подвески всех положительных и отрицательных пластин их полюсные отростки помещают в прорези шаблонов и устанавливают строго параллельно друг другу.

Полюсные отростки разноименных пластин должны быть направлены в противоположные стороны.

В деревянные баки, выложенные внутри свинцом, перед сборкой пластин необходимо:

- уложить на дно бака к стенкам, перпендикулярным оси стеллажа, пластмассовые желобки, установить в них подпорные стекла и прислонить их к стенкам. Допуск по высоте для подпорных стекол составляет ±4 мм. В каждом элементе высота подпорных стекол должна быть одинаковой (рис.11);

- подвеску пластин начинают с боковой пластины. Между боковой пластиной и стенкой бака установить стеклянные трубки диаметром 15,5 и длиной 550 мм с надетыми на их верхние концы резиновыми муфтами. В элементах типа С(СК)-16-С(СК-20) устанавливают две стеклянные трубки, а в элементах большей емкости - четыре трубки. Установка остальных пластин ведется так же, как в стеклянных и эбонитовых сосудах.

Рис.11. Установка подпорных стекол

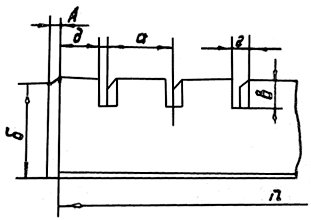

Пайка пластин с соединительными полосами

Ответственной операцией при монтаже аккумуляторных батарей является пайка пластин. В настоящее время для пайки используется пропан-бутан в соединении с кислородом и горелки типа "Малютка", "Москва" или "Звездочка".

Для пайки пластин с соединительными полосами необходимо:

- положить на края сосудов ряда с обеих сторон деревянные рейки или стальные полосы длиной 2,5-3 мм*, шириной 30-40 мм и высотой 10 мм. При необходимости выровнять их с помощью подкладок;

________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

- положить на рейки в каждом промежутке между сосудами деревянные планки или алюминиевые шины, причем ширина планок зависит от расстояния между сосудами, а их длина - от типа сосудов;

- положить на планки шаблоны для положительных и отрицательных пластин так, чтобы полюсные отростки пластин плотно, до отказа, входили в вырезы шаблона;

- положить соединительную полосу на шаблоны в промежутках между сосудами. Во избежание прогорания соединительной полосы в процессе пайки рекомендуется изготовить форму из листовой жести или алюминиевой шины, отвечающую форме нижней части соединительной полосы и вложить ее в соединительную полосу;

- полюсные отростки припаиваемых пластин охватить паяльными клещами ТУ 45476-70 так, чтобы скошенные края губок клещей прилегали к боковым скосам соединительной полосы;

- под ручки паяльных клещей подложить планку из дерева. Толщину планки определяют путем измерения расстояния от верхнего края рейки до нижнего края ручек паяльных клещей.

Общая высота подмостки должна быть такова, чтобы верхняя плоскость соединительной полосы была ниже конца полюсного отростка на 6-7 мм. Расстояние от нижнего края полосы до вертикальной кромки полюсного отростка с обеих сторон полосы должно составлять 7-10 мм (рис.12).

Рис.12. Подготовка аккумуляторов к пайке

Для ускорения работ целесообразно поставить несколько клещей. Это позволит не ждать затвердевания предыдущей пайки и переходить к производству следующей пайки.

До начала работ по пайке пластин с соединительными полосами должна быть подготовлена газосварочная аппаратура. Подготовка ее заключается в продувании вентилей баллонов с кислородом и горючим газом путем их коротковременного открывания, установки редукторов, проверки исправности соединительных шлангов, надежности присоединения их к редукторам, проверки герметичности всех соединений под давлением путем их обмыливания.

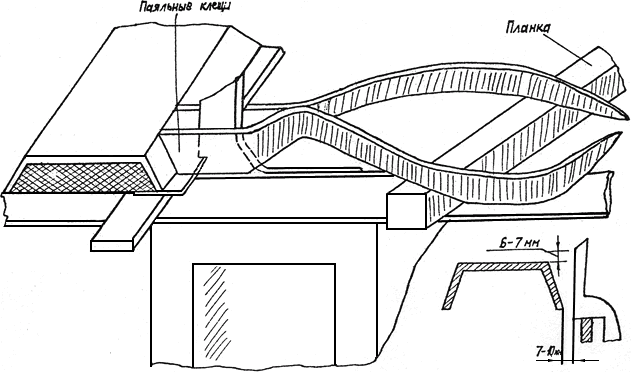

Для производства пайки рекомендуется изготовить из алюминиевой шины приспособление для пайки, (рис.13, табл.9) и отлить прутки присадочного свинца.

Рис.13. Приспособление для пайки ушков пластин

с соединительными полосами

Таблица 9

Размеры приспособления для пайки ушков пластин

с соединительными полосами

|

Тип пластин |

Наименование пластин |

Размеры, мм |

||||

|

А |

Б |

В |

Г |

S | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

И-1 |

Положительные |

250 |

20 |

35 |

50 |

12±0,3 |

|

И-1 |

Отрицательные средние |

250 |

20 |

35 |

50 |

8,5 |

|

И-1 |

Отрицательные крайние |

" |

" |

" |

" |

8,5 |

|

И-2 |

Положительные |

" |

" |

" |

" |

12±0,3 |

|

И-2 |

Отрицательные средние |

" |

" |

" |

" |

8,5 |

|

И-2 |

Отрицательные крайние |

250 |

20 |

35 |

50 |

8,5 |

|

И-4 |

Положительные |

" |

" |

" |

" |

10,4±0,3 |

|

И-4 |

Отрицательные средние |

" |

" |

" |

" |

8,5 |

|

И-4 |

Отрицательные крайние |

" |

" |

" |

" |

8,5 |

Пайка производится в следующей последовательности:

- установить приспособление для пайки в паяльнике клещи* и плотно прижать его к тыльной стороне полюсного отростка;

- попеременно нагревая у основания полюсный отросток пластины и соединительную полосу, расплавляют их до образования мостика, после чего, не прекращая прогрев образовавшегося мостика, полюсного отростка и соединительной полосы, добавляется присадочный свинец, который расплавляется пламенем газовой горелки совместно со свинцом полюсного отростка и мостика. Свинец полюсного отростка, соединительной полосы и присадочный свинец должны полностью заполнить форму, образованную паяльными клещами, соединительной полосой и приспособлением, и составлять одно целое.

_________________

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

Пайка производится звеном в составе двух человек. В процессе пайки помощник паяльщика переставляет клещи, следит за подачей газа, собирает и разбирает подмостку под шаблоны, устанавливает соединительные полосы, при необходимости зачищает пайки.

При выполнении пайки не допускаются криво припаянные пластины, перекос всей группы, сложность и раковины в пайке.

Впайка шин в наконечники соединительных полос концевых элементов

Соединительные полосы концевых элементов, к которым подводят шины или кабель, поставляются заводом со специальными кабельными наконечниками различных типов и размеров в зависимости от типа аккумуляторов. Для концевых элементов применяют полосы увеличенного сечения. Если впаиваемая шина не входит в наконечник полосы, поставляемой заводом, рекомендуется отлить полосу из свинца, изготовить из нее наконечник необходимой величины и припаять его к соединительной полосе, предварительно срезав приваренный к ней наконечник.

Для впайки шины в наконечник необходимо:

- зачистить со всех сторон место впайки шины металлической щеткой;

- произвести полуду шины в месте впайки, сначала оловянно-цинковым припоем, а затем припоем ПОС-40, нагревая шину пламенем газовой горелки выше места впайки;

- зачистить до блеска стенки и дно наконечника соединительной полосы круглым драчевым напильником;

- вставить залуженную шину в наконечник соединительной полосы и впаять ее, нагревая шину выше места полуды, пруток припоя и внутреннюю часть наконечника.

Свинец наконечника соединительной полосы и припой после впайки должны составлять одно целое:

- чтобы избежать прогорания наконечника и соединительной полосы рекомендуется обмотать наконечник и полосу шнуровым асбестом или обложить листовым, размоченным в воде;

- для предохранения места соединения шины с наконечником соединительной полосы от конденсата серной кислоты во время заряд-разряда и в процессе эксплуатации, необходимо чтобы припой и свинец наконечника образовали конус, два раза были покрыты слоем технического вазелина.

Приготовление электролита

Электролит для заливки аккумуляторных батарей должен приготавливаться из серной аккумуляторной кислоты ГОСТ 667-73 сорт А и дистиллированной воды ГОСТ 6709-72. Электролит приготавливается после анализа серной кислоты и дистиллированной воды в химической лаборатории.

Содержание примесей в серной кислоте не должно превышать значений, указанных в таблице 10.

Таблица 10

|

Наименование примесей |

Допустимый процент примесей |

Примечание |

|

Нелетучий остаток |

0,03 |

|

|

Марганец |

0,00005 |

|

|

Железо |

0,006 |

|

|

Мышьяк |

0,00005 |

|

|

Хлор |

0,0005 |

|

|

Окислы азота |

0,00005 |

|

|

Вещества, восстанавливающие марганцовокислый калий |

Расход 0,1 Н раствора марганцовокислого калия, идущего на фильтрование 20 мл кислоты, не должен превышать 4,5 мл | |

|

Тяжелые металлы, осаждаемые сероводородом или сернистым натрием (кроме свинца и железа) |

Общепринятый метод определения. В фильтрате не должно происходить в течение 20 мин изменения цвета и выделения осадка |

Для приготовления электролита должна применяться стойкая к действию серной кислоты посуда (керамическая, эбонитовая, деревянные баки, выложенные рольным свинцом). Емкость баков для разведения электролита должна быть достаточной для заливки батареи с учетом доливки при формовке.

В бак выливают необходимое количество дистиллированной воды, а затем в воду вливают кислоту тонкой струйкой небольшими порциями и одновременно перемешивают раствор деревянной мешалкой, обитой свинцом.

Категорически запрещается вливать воду в кислоту.

После приготовления раствор должен остыть до температуры 25-30 °С, после чего его плотность измеряется ареометром с ценой деления 0,005 г/см![]() и доводится до 1,18 г/см

и доводится до 1,18 г/см![]() .

.

Общее количество электролита для заливки батареи (для предусмотренного проектом количества аккумуляторов) определяется умножением количества электролита, требуемого для одного элемента, на число элементов в батарее, с добавлением 10% электролита на долив при формировании аккумуляторов.

Ориентировочное количество серной кислоты и дистиллированной воды для аккумуляторов типа С(СК) дано в таблице 11.

Таблица 11

Расход серной кислоты и дистиллированной воды для приготовления электролита плотностью 1,18 г/см![]()

для заливки одного элемента кислотных станционных батарей типов С и СК

|

Тип аккумуляторов |

Требуемое к-во, л | |

|

кислоты, уд. веса 1,83 г/см |

дистиллированной воды | |

|

1 |

2 |

3 |

|

С-1, СК-1 |

0,586 |

2,586 |

|

С-2, СК-2 |

0,946 |

4,746 |

|

С-3, СК-3 |

1,376 |

6,744 |

|

С-4, СК-4 |

1,995 |

10,01 |

|

С-5, СК-5 |

1,88 |

9,50 |

|

С-6, СК-6 |

2,67 |

13,38 |

|

С-8, СК-8 |

2,49 |

12,31 |

|

С-10, СК-10 |

3,44 |

17,24 |

|

С-12, СК-12 |

3,44 |

17,24 |

|

С-14, СК-14 |

4,13 |

20,69 |

|

С-16, СК-16 |

5,85 |

29,3 |

|

С-18, СК-18 |

6,54 |

32,76 |

|

С-20, СК-20 |

7,01 |

35,34 |

|

С-24, СК-24 |

8,6 |

43 |

|

С-28, СК-28 |

9,3 |

46,4 |

|

С-32, СК-32 |

10,3 |

51,7 |

|

С-36, СК-36 |

11,5 |

57,7 |

|

С-40, СК-40 |

12,6 |

62,9 |

|

С-44, СК-44 |

13,8 |

69 |

|

С-48, СК-48 |

14,8 |

74,1 |

|

С-52, СК-52 |

15,8 |

79,3 |

|

С-56, СК-56 |

17 |

85,3 |

|

С-60, СК-60 |

18 |

90,5 |

|

С-64, СК-64 |

19,1 |

95,7 |

|

С-68, СК-68 |

20,3 |

101,7 |

|

С-72, СК-72 |

21,1 |

106 |

|

С-76, СК-76 |

22,3 |

112 |

|

С-80, СК-80 |

23,0 |

115,5 |

|

С-84, СК-84 |

24,2 |

121,5 |

|

С-88, СК-88 |

25,4 |

127,5 |

|

С-92, СК-92 |

26,3 |

132 |

|

С-96, СК-96 |

27,5 |

138 |

|

С-100, СК-100 |

28,5 |

144 |

|

С-104, СК-104 |

29,5 |

148 |

|

С-108, СК-108 |

30,8 |

154 |

|

С-112, СК-112 |

31,6 |

158 |

|

С-116, СК-116 |

32,8 |

164 |

|

С-120, СК-120 |

33,8 |

170 |

|

С-124, СК-124 |

35 |

175 |

|

С-128, СК-128 |

36,2 |

181 |

|

С-132, СК-132 |

37,3 |

187 |

|

С-136, СК-136 |

38,5 |

193 |

|

С-140, СК-140 |

39,5 |

199 |

|

С-146, СК-146 |

40,7 |

204 |

|

С-148, СК-148 |

42,1 |

211 |

Электролит следует приготавливать непосредственно в аккумуляторной или кислотной, чтобы избежать переноса бутылей с электролитом на дальние расстояния.

Переноска или перевозка бутылей с кислотой и электролитом допускается только в том случае, если они упакованы в плетеные корзины с ручками или в деревянные решетчатые ящики, а также на специальных носилках для переноски бутылей с кислотой. Работа по переноске должна выполняться двумя рабочими.

Все работы, связанные с кислотой, необходимо выполнять в резиновых сапогах, резиновых перчатках, фартуках и защитных очках. Спецодежда должна быть из шерстяной ткани или ткани со специальной антикислотной пропиткой. Брюки не должны быть заправлены в сапоги. В помещениях аккумуляторной и кислотной необходимо иметь 5-процентный раствор соды для промывания пораженных кислотой участков кожи.

Сборка и установка сепараторов

Для аккумуляторов с деревянной изоляцией пластин фанера и палочки, поставляемые в мокром виде, должны сохраняться в таком виде до установки их в сосуды (баки), т.к. при высыхании фанера коробится и трескается. Ящики, в которых хранят сепараторы (фанеру и палочки), поливают каждые три дня дистиллированной водой.

Сборка и установка сепараторов производятся в следующей последовательности:

- для установки крайних палочек изготовляется шаблон из деревянных планок,

- крайние палочки надевают на фанеру так, чтобы волокна фанеры были расположены горизонтально и устанавливают их по шаблону;

- устанавливают собранные сепараторы между положительными и отрицательными пластинами так, чтобы фанера выступала за пластину снизу на 10 мм, сверху - на 5-10 мм и с боков на 6-15 мм (в зависимости от типа пластин).

После установки всех сепараторов крайнюю отрицательную пластину изолируют от стенки сосуда (бака) с помощью пластмассовых пружин или стеклянными трубочками с надетыми на них резиновыми муфточками.

В аккумуляторах с пластинами И-4 устанавливают средние палочки, которые имеют прорези до самого низа (рис.14).

Рис.14. Установка сепараторов

Согласно ГОСТу 825-73 с 1 января 1975 г. промышленность выпускает аккумуляторы с сепараторами, изготовленными из кислотостойких синтетических микропористых материалов, а держатели (палочки) для них - из полиэтилена, полистирола или других кислотостойких синтетических материалов.

Применение этих сепараторов исключает их замену в течение всего срока службы аккумуляторов. Сборка и установка указанных сепараторов аналогичны сборке и установке деревянных, их размеры приведены в табл.12.

Таблица 12

Габариты и масса мипластовой сепарации

|

Тип пластины |

Длина, мм |

Ширина, мм |

Масса, кг |

|

И-1 |

195 |

180 |

55 |

|

И-2 |

380 |

180 |

110 |

|

И-4 |

385 |

370 |

225 |

Деревянные сепараторы устанавливаются перед заливкой электролита во избежание их высыхания и коробления.

После установки всех сепараторов и стеклянных трубочек палочки должны быть расположены на одной линии и выступать из-за пластин на одинаковую высоту.

Заливка аккумуляторов электролитом

После окончания монтажа батарею заливают электролитом плотности 1,180±0,005 г/см![]() , приведенным к температуре 25 °С.

, приведенным к температуре 25 °С.

Перед заливкой необходимо проверить работу зарядных устройств (ВУ, ВУК и т.д.), чтобы быть уверенным, что формировочный заряд не будет прерван из-за неполадок и неисправностей в зарядных устройствах.

Заливку аккумуляторов малой емкости можно производить стеклянной кружкой. Аккумуляторы средней и большой емкости заливают из бутылей при помощи сифона или непосредственно из бутыли, бутыль должна быть в прочной обрешетке с ручками и весить не более 50 кг. Заливку из бутыли производят два человека при помощи передвижного станка, при этом верхнюю часть бутыли следует обернуть брезентом для предохранения от попадания в электролит посторонних предметов. Уровень электролита после заливки элемента должен быть на 10-15 мм выше верхней кромки пластин. Уровень электролита проверяют стеклянной трубкой с делениями ![]() 5-6 мм и

5-6 мм и ![]() =150-200 мм, закрыв верхний ее конец пальцем.

=150-200 мм, закрыв верхний ее конец пальцем.

После заливки электролитом ее в течение 2-4 часов оставляют в спокойном состоянии.

Формовка, разряд и заряд аккумуляторных батарей

Для приведения пластин в работоспособное состояние аккумуляторы после монтажа подвергаются формовке путем длительного заряда постоянным током. Опытным путем установлено, что для обеспечения номинальной емкости поверхностных положительных пластин необходимо при формовке сообщить им не менее 9-кратной емкости, а формовочный ток должен быть не более: 3,5 А для пластин типа И-0,5; 7 А для пластин типа И-1; 10 A для пластин типа И-2; 18 A для пластин тина И-4 для каждой положительной пластины в аккумуляторе.

Нельзя вести заряд током выше указанного, так как это может привести к короблению положительных пластин, коротким замыканиям в аккумуляторах и повреждению аккумуляторных сосудов.

Перед включением аккумуляторной батареи на формовку необходимо проверить ее полюса. Следует иметь в виду, что после заливки батареи электролитом она обладает небольшим напряжением и иногда оказывается переполюсованная.

Положительный полюс зарядного агрегата должен быть присоединен к положительному полюсу батарей, а отрицательный полюс агрегата - к отрицательному полюсу батареи.

Выпрямительное устройство устанавливается в режим "стабилизации по току" и включается.

В начале заряда батарея имеет малое внутреннее сопротивление и амперметр выпрямительного устройства может зашкаливать (особенно при заряде батарей большой емкости), поэтому первые два часа заряд батареи рекомендуется вести через добавочное типа НС сопротивление. После двух часов заряда сопротивление батареи увеличивается и добавочное сопротивление отключается.

До получения батарей 4,5-кратной номинальной емкости заряд должен длиться беспрерывно для аккумуляторов с пластинами типа И-0,5 и И-1 в течение 24 часов, для аккумуляторов с пластинами И-2 - 33 часа, для аккумуляторов с пластинами И-4 - 36 часов, после чего батарея один час должна находиться в бездейственном состоянии.

Через 1 час батарею снова включают на заряд тем же током до сильного газовыделения. После появления сильного газовыделения батарею ставят на перерыв на 1 час. Затем в таком же порядке продолжается периодическое включение и выключение батареи до получения девятикратной емкости по отношению к номинальной, при этом к концу формовки напряжение на элементах должно оставаться постоянным (2,60-2,80 В на элемент), а плотность электролита перестает повышаться и достигает величины 1,20-1,21 г/см![]() .

.

Для поддержания нужного уровня электролита в течение формировочного заряда требуется систематическая доливка аккумуляторов. Доливку производят электролитом с удельным весом 1,18 г/см![]() .

.

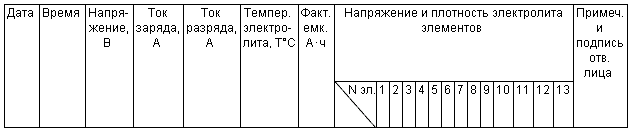

Во время заряда не реже, чем 1 раз в 2-3 часа необходимо измерять и записывать напряжение, температуру и плотность электролита каждого элемента. Форма журнала для записи дана в приложении 5.

Если в процессе заряда температура электролита повышается до 40 °С, нужно делать дополнительные перерывы заряда. Однако до сообщения аккумуляторам 4,5-кратной емкости десятичасового режима перерывы не допускаются; для понижения температуры в этом случае необходимо снизить силу зарядного тока до величины, обеспечивающей нормальную температуру процесса, соответственно увеличивая продолжительность заряда.