- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ТИПОВАЯ ИНСТРУКЦИЯ ПО ОБСЛУЖИВАНИЮ КОНВЕКТИВНЫХ

И КОМБИНИРОВАННЫХ РАЗМОРАЖИВАЮЩИХ УСТРОЙСТВ (ТЕПЛЯКОВ)

НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ

Составлена котельным цехом ПО "Союзтехэнерго"

Составители инженеры А.Г.Чулович, К.Б.Душенко

УТВЕРЖДЕНА Главным инженером Главтехуправления Ю.И.Тимофеевым 9 декабря 1980 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция предназначена для персонала, обслуживающего размораживающие устройства (тепляки) конвективного и комбинированного типов, применяемых на электростанциях для разогрева в железнодорожных вагонах смерзшегося твердого топлива перед разгрузкой.

1.2. Инструкция составлена в соответствии с требованиями ГОСТ 22235-76.

1.3. В постоянную эксплуатацию принимаются тепляки после наладки и испытания (приложение 1) и сдачи комиссии с участием представителей местного отделения железной дороги по акту (приложение 2).

Наладка и испытания тепляка проводятся также во всех случаях после выполнения ремонтных работ, связанных с изменением тепловой схемы и параметров пара, отклонений параметров разогрева от указанных в режимной карте.

1.4. Время простоя вагонов в тепляке для разогрева в нем смерзшегося топлива и температура разогрева определяются режимной картой (приложения 3, 4).

1.5. Режимная карта является документом, устанавливающим оптимальные условия разогрева, гарантирующие оттаивание топлива от стенок и днища вагонов и их сохранность в соответствии с ГОСТ 22235-76.

При составлении режимной карты для каждой электростанции учитывается характеристика топлива, схема механизации выгрузки (вагоноопрокидыватель, разгрузочный сарай и др.), тип обшивки (металлическая, деревянная).

1.6. На основании настоящей Типовой инструкции применительно к местным условиям составляется инструкция по обслуживанию тепляка с учетом мер пожаробезопасности с приложением режимной карты и схемы трубопроводов пара и конденсата. Составленная инструкция утверждается главным инженером электростанции и согласовывается с местным отделением железной дороги и пожарной службы предприятия.

1.7. В соответствии с требованиями ГОСТ 22235-76 производится периодическая проверка температуры нагрева тормозного цилиндра. Периодичность проверки согласовывается с местным отделением железной дороги.

1.8. Персонал, обслуживающий тепляк, должен соблюдать правила техники безопасности при обслуживании оборудования электростанций и выполнять требования настоящей Инструкции. Кроме этого, Инструкцию должны знать и выполнять:

- начальник смены электростанции;

- начальник и заместитель начальника ТТЦ;

- начальник смены ТТЦ.

1.9. Эксплуатационные режимы и условия работы тепляка отражаются в оперативном журнале тепляка (приложение 5), который должен находиться на рабочем месте.

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКОЕ ОПИСАНИЕ

2.1. Тепляк предназначен для разогрева смерзшегося твердого топлива в железнодорожных вагонах на глубину, обеспечивающую оттаивание примерзшей массы топлива от стенок и днища вагона.

2.2. Тепляк представляет собой крытое сооружение, состоящее из одного или двух гаражей и арматурно-щитового помещения.

В середине вдоль гаража проложен железнодорожный путь, по обеим сторонам которого расположены распределительные воздуховоды с вмонтированными в них побудительными патрубками (соплами). Патрубки устанавливаются с учетом требований ГОСТ 9238-73*.

______________

* На территории Российской Федерации действует ГОСТ 9238-83, здесь и далее по тексту. - Примечание изготовителя базы данных.

Под перекрытием гаража расположены отсосные патрубки, соединенные между собой общим коробом, к которому подведены рециркуляционные короба вентиляторов. В качестве источника тепловой энергии используется пар.

2.3. В зависимости от способа подвода тепла к вагонам тепляки подразделяются на:

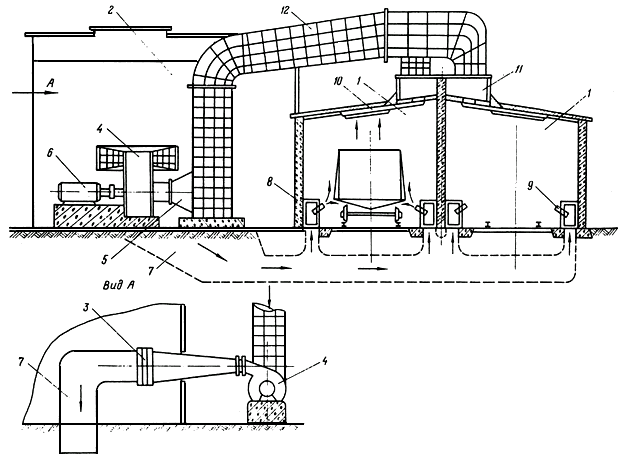

- конвективные (рис.1), в которых разогрев топлива в железнодорожных вагонах происходит за счет конвекции принудительно циркулирующего воздуха, нагретого в калориферных установках;

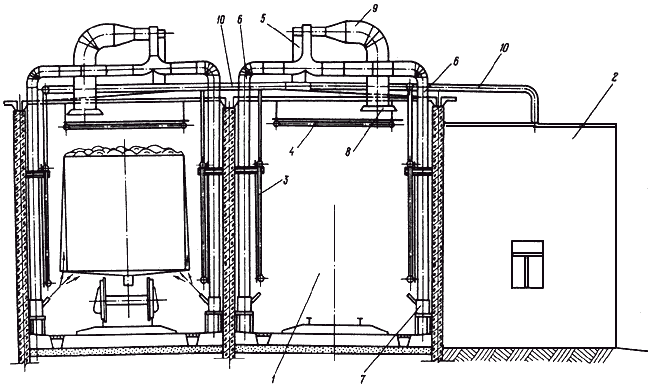

- комбинированные (рис.2), в которых разогрев топлива в железнодорожных вагонах происходит за счет воздействия лучистой энергии паровых трубных экранов (излучателей) и конвекции от принудительной циркуляции нагретого экранами воздуха.

Рис.1. Общий вид тепляка конвективного типа:

1 - гараж; 2 - арматурно-щитовое (калориферное) помещение; 3 - калорифер;

4 - вентилятор; 5 - направляющий аппарат; 6 - электродвигатель; 7 - нагнетательная шахта;

8 - распределительный воздуховод; 9 - побудительный патрубок (сопло); 10 - отсосный

патрубок; 11 - рециркуляционный короб; 12 - рециркуляционный короб вентилятора

Рис.2. Общий вид тепляка комбинированного типа:

1 - гараж; 2 - арматурно-щитовое помещение; 3 - боковой паровой экран;

4 - потолочный паровой экран; 5 - вентиляционная установка с электродвигателем; 6 - нагнетательный

воздуховод; 7 - распределительный воздуховод с побудительными патрубками (соплами);

8 - отсосный патрубок; 9 - всасывавший воздуховод; 10 - трубопровод подачи пара к экранам

2.4. В арматурно-щитовом помещении тепляков конвективного типа располагаются паровые калориферные установки, паропроводы и конденсатопроводы с арматурой, а также конденсатные насосы, бак-расширитель, бак сбора конденсата и щит управления с приборами автоматики и КИП.

Вентиляционные установки располагаются снаружи тепляка.

Пар под рабочим давлением до 0,6 МПа (6 кгс/см![]() ) поступает в последние (по ходу воздуха) ряды калориферов. Конденсат отработанного пара от этих калориферов направляется в бак-расширитель, а пар давлением 0,12 МПа (1,2 кгс/см

) поступает в последние (по ходу воздуха) ряды калориферов. Конденсат отработанного пара от этих калориферов направляется в бак-расширитель, а пар давлением 0,12 МПа (1,2 кгс/см![]() ), отсепарированный в расширителе, поступает в калориферы первых рядов.

), отсепарированный в расширителе, поступает в калориферы первых рядов.

Конденсат из бака-расширителя и от первого ряда калориферов через гидрозатвор направляется в бак сбора конденсата, откуда насосом перекачивается в главный корпус для дальнейшего его использования в цикле электростанции (рис.3).

Рис.3. Схема трубопроводов пара и конденсата тепляка конвективного типа:

1 - водоотделитель; 2 - калориферная установка; 3 - бак-расширитель; 4 - бак сбора конденсата;

5 - конденсатный насос; 6 - пар из главного корпуса; 7 - возврат конденсата

в главный корпус; 8 - к соседней калориферной установке![]() - паропровод 0,6 МПа (6 кгс/см

- паропровод 0,6 МПа (6 кгс/см![]() );

);![]() - паропровод 0,12 МПа (1,2 кгс/см

- паропровод 0,12 МПа (1,2 кгс/см![]() );

);![]() - конденсатопровод

- конденсатопровод

Нагнетаемый вентиляторами воздух, подогретый в калориферах, по подземным шахтам направляется в распределительные короба и через побудительные патрубки подается на днище и стенки вагонов.

Отработанный воздух через отсосные патрубки забирается вентиляторами из гаража и по рециркуляционным коробам вновь направляется в калориферные установки для подогрева.

2.5. Внутри гаражей тепляка комбинированного типа вдоль стен вертикально устанавливаются боковые паровые излучающие экраны, под кровлей - потолочные с учетом требований ГОСТ 9238-73.

Экраны представляют собой сварную трубную конструкцию из двух коллекторов и соединяющих их радиационных труб. Конструкция опор учитывает возможность теплового расширения экранов. Сзади к экранам со стороны потолка и стен крепятся отражательные алюминиевые листы.

Калориферы в тепляках комбинированного типа не устанавливаются. Пар под рабочим давлением 1,0-1,3 МПа (10-13 кгс/см![]() ) подается в арматурно-щитовое помещение, где производится его разводка в каждый гараж к экранам тепляка. Трубопроводы подвода пара к экранам и отвода конденсата проложены внутри гаража вдоль стен. Отвод конденсата производится от каждого экрана в общий конденсатопровод и далее через конденсатоотводчики и бак-расширитель* конденсат возвращается в схему линии сбора конденсата электростанции (рис.4).

) подается в арматурно-щитовое помещение, где производится его разводка в каждый гараж к экранам тепляка. Трубопроводы подвода пара к экранам и отвода конденсата проложены внутри гаража вдоль стен. Отвод конденсата производится от каждого экрана в общий конденсатопровод и далее через конденсатоотводчики и бак-расширитель* конденсат возвращается в схему линии сбора конденсата электростанции (рис.4).

_______________

* Применяются схемы и без бака-расширителя.

Рис.4. Схема трубопроводов пара и конденсата тепляка комбинированного типа:

1 - пар из главного корпуса; 2 - возврат конденсата в главный корпус; 3 - бак-расширитель;

4 - конденсат от боковых экранов II гаража; 5 - конденсат от боковых экранов I гаража;

6 - конденсат от потолочных экранов II гаража; 7 - конденсат от потолочных экранов I гаража;

8 - пар к потолочным экранам II гаража; 9 - пар к боковым экранам II гаража;

10 - пар к потолочным экранам I гаража; 11 - пар к боковым экранам I гаража

В арматурно-щитовом помещении располагается запорно-регулирующая арматура, конденсатоотводчики, бак-расширитель, приборы контроля параметров пара и конденсата, панели КИП и автоматики, панели управления режимами работы тепляка, шкафы сборок электросхем и схемы освещения.

Вентиляционные установки в типовых проектах располагаются на кровле тепляка и соединяются через рециркуляционные короба с распределительными воздуховодами.

Нагретый излучающими экранами воздух через отсосные патрубки и рециркуляционные короба подается вентиляторами в распределительные воздуховоды, откуда через побудительные патрубки направляется на борта и люки вагонов.

2.6. Вместимость тепляка определяется проектом и зависит от расхода топлива на ТЭС при номинальной нагрузке, его марки, дальности транспортирования, способа разгрузки и др. За вместимость тепляка принимается максимальное количество четырехосных вагонов грузоподъемностью 60 т, устанавливаемых в тепляк за один раз.

2.7. В зависимости от климатических условий и места расположения тепляка на территории электростанции, схемы подъездных путей, маршрутов следования вагонов на выгрузку тепляк выполняется тупиковым или проходным. В проходном тепляке партия вагонов устанавливается на разогрев через въездные ворота, расположенные в одном торце здания, а выводится через противоположные ворота. В тупиковом тепляке партия вагонов устанавливается на разогрев и выводится после его окончания через одни и те же въездные ворота. Въездные и выездные ворота выполняются утепленными.

2.8. Перед тепляком на каждом пути гаража на расстояния 20-25 м от въездных ворот устанавливаются габаритные ворота. Размеры габаритных ворот определяются ГОСТ 9238-73.

2.9. Перед воротами каждого гаража устанавливается световая сигнализация, оповещающая о наличии или отсутствии вагонов в тепляке.

2.10. Тепляк оборудуется устройствами автоматического ограничения предельно допустимой температуры воздуха 100 °С внутри тепляка, а также контрольно-измерительными приборами, обеспечивающими измерение:

- температуры воздуха внутри тепляка на расстоянии 15 м от торцов здания, в середине гаража на высоте 1500 мм от верха головки рельса и 200-250 мм от борта вагона, а также на срезе сопл в середине и на расстоянии 10-15 м от торцов здания тепляка;

- давления пара до регулирующего клапана и после него;

- давления конденсата после приемной задвижки на главный корпус;

- давления пара перед баком-расширителем;

- температуры пара на входе в тепляк перед приемной задвижкой и отработавшего пара после прохождения экранов перед задвижкой возврата конденсата на главный корпус;

- температуры наружного воздуха;

- расхода пара на тепляк.

Для тепляков конвективного типа дополнительно измеряются:

- давление пара перед водоотделителем;

- давление в конденсатопроводе после конденсатного насоса;

- температура воздуха и пара до калориферных установок и после них.

Измеряемые температуры регистрируются самопишущими приборами, располагающимися на щите управления (ЩУ) тепляка.

3. ОБСЛУЖИВАНИЕ ТЕПЛЯКОВ

3.1. В эксплуатации тепляк находится в двух режимах - рабочем и горячего резерва.

В рабочем режиме производятся разогрев смерзшегося топлива. Параметры режима определяются режимной картой.

В режим горячего резерва тепляк выводится во время отсутствия в нем вагонов или во время их отстоя в тепляке после разогрева в ожидании разгрузки, при этом температура в тепляке поддерживается в пределах +(40![]() 60) °С.

60) °С.

3.2. Установка партии вагонов со смерзшимся топливом в тепляк производится локомотивно-составительской бригадой в присутствии дежурного по тепляку или другого работника, отвечающего за работу тепляка.

3.3. Вагоны останавливают перед габаритными воротами и составитель (или сцепщик) совместно с дежурным по тепляку производит их осмотр, при этом:

- выявляются вагоны с поврежденными бортами, согнутыми поручнями, подножками тормозных площадок, выступающими за габарит приближения подвижного состава; неисправные вагоны отцепляются от партии и в тепляк не подаются;

- стравливается воздух из тормозных устройств вагонов через выпускной клапан, при этом рукава тормозной магистрали должны быть соединены, а у крайних вагонов подвешены;

- проверяется количество вагонов в партии, подлежащей установке в тепляк, с учетом возможного нахождения в гараже оставленных для доразогрева вагонов.

3.4. Перед установкой вагонов в тепляк следует отключить вентиляционные установки и убедиться, что в тепляке отсутствуют люди.

3.5. После проведенного осмотра вагонов и тепляка производится подача вагонов в гараж.

3.6. Установка вагонов в тепляк должна производиться осторожно, без толчков, со скоростью не более 6 км/ч без заезда локомотива за линию въездных ворот (прикрытие не менее одного вагона).

3.7. После ввода вагонов в тепляк под колеса последнего вагона устанавливаются тормозные башмаки, производится отцепление локомотива и после его удаления ворота гаража закрываются, что является началом рабочего режима.

3.8. Разогрев топлива в вагонах в тепляке ведется строго в соответствии с режимной картой.

Разогрев топлива в других режимах, не соответствующих режимной карте, не допускается.

Управление режимами работы тепляка осуществляется дистанционно или автоматически.

3.9. Дистанционное управление разогревом.

3.9.1. В тепляках конвективного типа необходимо:

- включить вентиляторы путем перевода ключей пускателей, расположенных на щите управления, в положение "Включено", при этом на щите управления у ключей пускателей гаснет зеленая и загорается красная лампа, а стрелка амперметра устанавливается ниже красной черты, показывая холостой ход агрегатов; пуск вентиляторов производится при закрытых направляющих аппаратах (их положение проверяется по указывающему прибору на щите управления);

- полностью открыть направляющие аппараты вентиляторов;

- поднять давление пара в калориферных установках до рабочего 0,6 МПа (6 кгс/см![]() ) открытием регулирующего клапана 1РКП (см. рис.3);

) открытием регулирующего клапана 1РКП (см. рис.3);

- вести разогрев в соответствии с режимной картой; контролировать давление пара и конденсата, их температуру, температуру наружного воздуха и внутри тепляка по приборам, установленным в арматурно-щитовом помещении по месту и на щите управления.

При достижении в тепляке температуры 100 °С - снизить регулирующим клапаном 1РКП давление пара в калориферах до 0,15-0,20 МПа (1,5-2 кгс/см![]() ), выключить электродвигатели вентиляторов и закрыть направляющие аппараты.

), выключить электродвигатели вентиляторов и закрыть направляющие аппараты.

По окончании цикла разогрева при продолжительности маневровых работ менее 0,5 ч регулирующий клапан 1РКП оставляют полностью открытым, поддерживая в калориферных установках рабочее давление пара 0,6 МПа (6 кгс/см![]() ), а вентиляторы выключают до установки на разогрев новой партии вагонов.

), а вентиляторы выключают до установки на разогрев новой партии вагонов.

В режим горячего резерва тепляк вводится при продолжительности маневровых работ более 0,5 ч, отсутствии на ТЭС маршрутов с углем или во время нахождения вагонов в тепляке после их разогрева в ожидании разгрузки. Для ввода тепляка в режим горячего резерва прикрывают регулирующий клапан 1РКП и поддерживают давление пара в калориферных установках 0,15-0,20 МПа (1,5-2 кгс/см![]() ), а температуру воздуха в гаражах 40-60 °С. Поддержание температуры в указанных пределах осуществляется периодическим включением вентиляторов для предотвращения размораживания тепляка.

), а температуру воздуха в гаражах 40-60 °С. Поддержание температуры в указанных пределах осуществляется периодическим включением вентиляторов для предотвращения размораживания тепляка.

3.9.2. В тепляках комбинированного типа необходимо:

- поднять давление пара в излучающих боковых и потолочных экранах до рабочего 1,0-1,3 МПа (10-13 кгс/см![]() ), открыв полностью регулирующие клапаны подвода пара к экранам 1РКБ, 2РКБ, 1РКП и 2РКП (см. рис.4). За открытием регулирующих клапанов следить по показывающим приборам, установленным на щите управления. Давление пара контролировать по манометрам, установленным по месту в арматурно-щитовом помещении;

), открыв полностью регулирующие клапаны подвода пара к экранам 1РКБ, 2РКБ, 1РКП и 2РКП (см. рис.4). За открытием регулирующих клапанов следить по показывающим приборам, установленным на щите управления. Давление пара контролировать по манометрам, установленным по месту в арматурно-щитовом помещении;

- вести разогрев и включать вентиляторы в соответствии с режимной картой, включение вентиляторов осуществляется переводом ключей пускателей, расположенных на щите управления, в положение "Включено", при этом на щите управления у ключей пускателей гаснет зеленая и загорается красная лампа.

Во время цикла разогрева - контролировать давление пара и конденсата, их температуру, температуру воздуха снаружи и внутри тепляка по приборам, установленным в арматурно-щитовом помещении по месту и на щите управления.

При достижении в гаражах тепляка температуры 100 °С - снизить регулирующими клапанами 1РКБ, 2РКБ, 1РКП и 2РКП давление пара в излучающих экранах до 0,15 МПа (1,5 кгс/см![]() ) и выключить вентиляторы.

) и выключить вентиляторы.

По окончании цикла разогрева при продолжительности маневровых работ менее 0,5 ч регулирующие клапаны 1РКБ, 2РКБ, 1РКП и 2РКП оставляют полностью открытыми, поддерживая в излучающих экранах рабочее давление 1,0-1,3 МПа (10-13 кгс/см![]() ), а вентиляторы выключают.

), а вентиляторы выключают.

В режим горячего резерва тепляк вводится при продолжительности маневровых работ более 0,5 ч, отсутствии на ТЭС маршрутов с углем или во время отстоя вагонов в тепляке после их разогрева в ожидании разгрузки. Для ввода тепляка в режим горячего резерва прикрывают регулирующие клапаны 1РКБ, 2РКБ, 1РКП и 2РКП, поддерживая при этом давление пара в излучающих экранах 0,15 МПа (1,5 кгс/см![]() ), а вентиляторы выключают.

), а вентиляторы выключают.

3.10. Автоматическое управление работой тепляка (переключатель режимов устанавливается в положение "Разогрев гаража").

3.10.1. В тепляках конвективного типа автоматическое управление обеспечивает:

- включение вентилятора;

- открытие направляющих аппаратов вентиляторов;

- открытие регулирующего клапана 1РКП;

- регулирование температуры воздуха, подающегося в гараж;

- отключение вентиляторов и закрытие их направляющих аппаратов при достижении в тепляке предельно допустимой температуры 100 °С;

- уменьшение давления пара, подающегося в калориферы, до 0,15-0,20 МПа (1,5-2 кгс/см![]() ) регулирующим клапаном 1РКП при достижении в тепляке температуры 100 °С;

) регулирующим клапаном 1РКП при достижении в тепляке температуры 100 °С;

- отключение вентиляторов после окончания цикла разогрева;

- поддержание режима горячего резерва.

3.10.2. В тепляках комбинированного типа автоматическое управление обеспечивает:

- открытие и закрытие въездных ворот для въезда и выезда железнодорожных вагонов;

- управление регулирующими клапанами 1РКБ, 2РКБ, 1РКП и 2РКП;

- включение вентиляторов и ведение цикла разогрева в соответствии с режимной картой;

- поддержание температуры в тепляке 95-98 °С при рабочем режиме и 40-60 °С при режиме горячего резерва;

- отключение вентиляторов и снижение давления пара в излучающих экранах до 0,15 МПа (1,5 кгс/см![]() ) прикрытием регулирующих клапанов 1РКБ, 2РКБ, 1РКП и 2РКП при достижении в тепляке предельно допустимой температуры 100 °С;

) прикрытием регулирующих клапанов 1РКБ, 2РКБ, 1РКП и 2РКП при достижении в тепляке предельно допустимой температуры 100 °С;

- отключение вентиляторов после цикла разогрева;

- ввод тепляка в режим горячего резерва.

3.11. В случае прекращения подачи пара на тепляк начальник смены или дежурный инженер электростанции обязан сообщить об этом начальнику смены ТТЦ и дежурному по тепляку. При прекращении подачи пара на тепляк паропроводы, конденсатопроводы, калориферные установки, а также экраны в тепляках комбинированного типа должны быть сдренированы.

3.12. При необходимости вести разогрев вагонов в одном из гаражей другой должен находиться в режиме горячего резерва.

3.13. После окончания разогрева и вывода вагонов из тепляка производится их осмотр:

- проверяется тормозное оборудование на торможение и отпуск;

- смазываются шарнирные соединения рычажной передачи и регуляторов хода поршня тормозного цилиндра;

- проверяется состояние смазки букс, и при обнаружении обильного вытекания смазки из них вагон отделяется от ставки, о чем сообщается в пункт технического обслуживания вагонов.

Примечание. При выявлении обильного вытекания смазки из букс с роликовыми подшипниками вскрытие смотровых крышек и добавление смазки должно производиться работниками вагонного хозяйства железной дороги.

3.14. Уборка гаражей тепляка от просыпей топлива на железнодорожном пути, воздушные короба и очистка излучающих экранов производятся с периодичностью, установленной производственной инструкцией.

4. ВКЛЮЧЕНИЕ ТЕПЛЯКОВ В РАБОТУ ИЗ ХОЛОДНОГО СОСТОЯНИЯ

(ПОСЛЕ ЛЕТНЕГО ПЕРИОДА ИЛИ ДЛИТЕЛЬНОГО ПЕРЕРЫВА В РАБОТЕ)

4.1. Для обеспечения надежной работы тепляков в осенне-зимний максимум производят их консервацию на летний период, которая включает в себя следующие работы:

- отключение тепляка по пару и полное дренирование тепловой системы от приемной паровой задвижки до задвижки возврата конденсата на главный корпус;

- проверку и ремонт оборудования тепляка, трубопроводов пара и конденсата, арматуры, приборов контрольно-измерительных и автоматики, электрооборудования;

- заполнение тепловой системы тепляка технической водой.

4.2. К началу осенне-зимнего максимума тепляк должен быть подготовлен к разогреву в нем вагонов со смерзшимся топливом. Для этого необходимо произвести его расконсервацию и включение в работу.

4.3. При расконсервации и включении в работу тепляка конвективного типа (см. рис.3) необходимо:

- полностью сдренировать тепловую систему тепляка;

- прогреть паропровод до задвижки 1П паром давлением 0,15-0,20 МПа (1,5-2 кгс/см![]() ). Контроль за давлением пара осуществляется по показывающим манометрам, установленным в арматурно-щитовом помещении. Дренажные вентили 1Др и 2Др должны быть при этом открыты, а задвижка 1П закрыта;

). Контроль за давлением пара осуществляется по показывающим манометрам, установленным в арматурно-щитовом помещении. Дренажные вентили 1Др и 2Др должны быть при этом открыты, а задвижка 1П закрыта;

- прогреть паропровод до калориферной установки (до задвижки 2П); для этого необходимо открыть задвижку 1П, закрыть дренажные вентили 1Др, 2Др и открыть вентиль 3Др; задвижки 2П, 13К, 14К, 4К, 5К, 6К, 7К, 8К и 9К при этом должны быть закрыты, а задвижки 12К, 15К и вентили 8Др, 9Др открыты;

- прогреть калориферную установку; для этого следует постепенно открыть задвижку 2П, а затем на 20% (по указывающему прибору, установленному на ЩУ работой тепляка) регулирующий клапан 1РКП, открыть задвижки 3П, 4П, 5П, 1К, 2К, 3К, закрыть дренажный вентиль 3Др, открыв при этом вентиль 5Др;

- прогреть участок тепловой схемы после бака-расширителя; для этого необходимо открыть задвижку 4К на обводе конденсатоотводчиков и задвижки 9К и 6П до бака-расширителя 3 и после него, предварительно закрыв вентиль 5Др и открыв вентиль 6Др;

- после прогрева участка тепловой схемы за баком-расширителем закрыть дренажный вентиль 6Др, включить автоматику поддержания уровня в баке конденсата 4, открыть задвижка конденсатоотводчиков 5К, 6К, 7К, 8К, 13К, 14К и закрыть задвижки 4К и 15К;

- постепенно поднять давление пара, поступающего из главного корпуса, до рабочего значения (до регулирующего клапана 1РКП);

- персоналу химического цеха произвести анализ конденсата и только в случае получения удовлетворительных результатов подать конденсат на главный корпус, при этом дренажные вентили 8Др и 9Др закрыть.

После принятия пара на тепляк и прогрева его схемы до установки вагонов на разогрев поддерживать в обоих гаражах температуру 40-60 °С (режим горячего резерва) периодическим включением вентиляторов. При этом необходимо поддерживать в калориферных установках давление пара 0,15-0,20 МПа (1,5-2 кгс/см![]() ) регулирующим клапаном 1РКП. Температура внутри гаражей контролируется регистрирующими приборами, установленными на ЩУ работой тепляка.

) регулирующим клапаном 1РКП. Температура внутри гаражей контролируется регистрирующими приборами, установленными на ЩУ работой тепляка.

4.4. При расконсервировании и включении в работу тепляка комбинированного типа (см. рис.4) необходимо:

- полностью сдренировать тепловую систему тепляка;

- прогреть паропровод подачи пара до паровых задвижек 1П, 2П давлением 0,15-0,20 МПа (1,5-2 кгс/см![]() ). Контроль за давлением пара осуществляется по показывающим манометрам, установленным в арматурно-щитовом помещении. Дренажный вентиль 1Др при этом должен быть открыт, задвижки 1П, 2П закрыты;

). Контроль за давлением пара осуществляется по показывающим манометрам, установленным в арматурно-щитовом помещении. Дренажный вентиль 1Др при этом должен быть открыт, задвижки 1П, 2П закрыты;

- постепенно поднять давление в паропроводе подачи пара до рабочего значения; задвижки конденсатоотводчиков 5К-18К, байпасов 2К, 3К, регулирующие клапаны 1РКБ, 2РКБ, 1РКП, 2РКП при этом должны быть закрыты, а задвижки 1Б-6Б и дренажные вентили ДрП, ДрБ открыты;

- прогреть тепловую схему тепляка. Для этого необходимо:

- принять пар давлением 0,15-0,20 МПа (1,5-2 кгс/см![]() ), приоткрыв (подорвав) задвижки 1П, 2П;

), приоткрыв (подорвав) задвижки 1П, 2П;

- приоткрыть регулирующие клапаны 1РКБ, 2РКБ, 1РКП, 2РКП, поддерживая после них давление 0,15-0,20 МПа (1,5-2 кгс/см![]() );

);

- после слива конденсата в дренажный приямок и появления обильного парения после дренажных вентилей ДрБ и ДрП последние закрыть;

- открыть дренажный вентиль ДрК, байпасы 2К, 3К и конденсатную задвижку 4К;

- постепенно полностью открыть паровые задвижки 1П, 2П;

- после появления обильного парения из бака-расширителя или после дренажного вентиля ДрК (если бак-расширитель отсутствует) задвижки 2К, 3К закрыть, предварительно открыв задвижки конденсатоотводчиков 5К-18К;

- после принятия пара на тепляк и прогрева его схемы до установки вагонов на разогрев поддерживать в обоих гаражах температуру 40-60 °С (режим горячего резерва) регулирующими клапанами 1РКБ, 2РКБ, 1РКП, 2РКП. При этом давление пара в излучающих экранах должно быть 0,15 МПа (1,5 кгс/см![]() ).

).

Температура внутри гаражей контролируется регистрирующими приборами, установленными на ЩУ работой тепляка.

5. МЕРЫ ПРЕДОСТОРОЖНОСТИ

5.1. При вводе и выводе вагонов из гаражей тепляка следует убедиться в отсутствии в нем людей.

5.2. Заходить в гаражи тепляка при температуре в них выше 40 °С и работающих вентиляторах запрещается.

5.3. При необходимости осмотра гаражей тепляка, находящегося в режиме горячего резерва, должна назначаться бригада не менее чем из двух человек.

5.4. Запрещается допускать в тепляк посторонних лиц.

5.5. После ввода вагонов в гаражи тепляка и их вывода въездные ворота должны закрываться на запоры.

5.6. Ввод вагонов в тепляки при неисправном освещении в гаражах и в зоне въездных ворот, а также при неисправной световой сигнализации, которая оповещает о наличии или отсутствии в гаражах вагонов, запрещается.

5.7. На работающем тепляке по графику, утвержденному начальником ТТЦ, периодически проверяется:

- наличие и исправность ограждений шкафов, панелей электрооборудования и управления;

- исправность контрольно-измерительных приборов;

- наличие и исправность заземления электрооборудования и электромеханизмов;

- наличие плакатов по технике безопасности.

5.8. Нарушенная тепловая изоляция на паропроводах, конденсатопроводах и других элементах горячего (греющегося) оборудования подлежит восстановлению.

5.9. При разрыве элементов тепловой схемы тепляка (трубопроводов, арматуры, калориферов, излучающих экранов), останове дутьевого вентилятора обслуживающий персонал обязан действовать в соответствия с производственной инструкцией.

5.10. При принятии звукового сигнала на центральном и местном ЩУ, оповещающего о достижении в тепляке предельно допустимой температуры 100 °С, обслуживающий персонал обязан перевести тепляк в режим горячего резерва.

Приложение 1

РУКОВОДСТВО ПО НАЛАДКЕ И ИСПЫТАНИЮ ТЕПЛЯКА

1. Наладка тепляка

1.1. Наладка тепляка производится в целях достижения максимальной эффективности разогрева топлива при условии обеспечения сохранности вагонов в соответствии с требованиями ГОСТ 22235-76.

1.2. Эффективность разогрева достигается оптимальным распределением потока горячего воздуха, истекающего из сопл, по отношению к разогреваемым вагонам с топливом, распределением тепловых потоков от излучателей к вагонам для комбинированных тепляков и обеспечением внутри гаражей равномерных температур по длине тепляка, не превышающих предельно допустимые по условиям сохранности вагонов.

1.3. Наладка тепляка включает в себя следующие работы:

- обследование тепловой схемы, вентиляционных установок, системы подачи и забора воздуха, паропроводов, конденсатопроводов, запорной и регулирующей арматуры, КИП и автоматики. Обнаруженные отклонения от проекта устраняются;

- определение подачи вентилятора и скорости истечения воздуха из сопл. Измерения производятся чашечным анемометром на холодном воздухе;

- определение оптимального угла наклона сопл (направления выходящего из них потока воздуха относительно груженного углем вагона).

Оптимальным углом наклона сопл является угол, при котором ось струи воздуха направлена под днище груженого вагона на расстоянии 150-200 мм от угла, образованного боковой стенкой и днищем, при этом большая часть горячего воздуха (60-75%) поступает к люкам. Определение направления потока воздуха, выходящего из сопл, и характера обтекания им кузова и элементов тормозного оборудования производятся крыльчатым анемометром на холодном воздухе. При отклонении угла установки сопл от оптимального вносятся конструктивные изменения.

2. Испытание тепляка

2.1. Испытания тепляков производятся в целях установления оптимального режима разогрева и разработки режимной карты. Температура наружного воздуха во время испытаний должна быть ниже 0 °С.

2.2. При подготовке к испытанию выполняют следующие работы:

- выделяют два контрольных вагона с деревянной и металлической обшивкой кузова, которые загружают углем на складе электростанции и выдерживают при температуре ниже нуля до смерзания топлива;

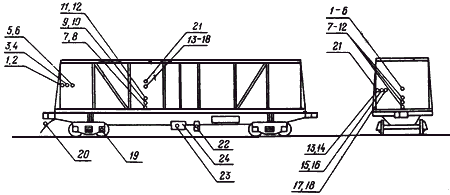

- контрольные вагоны оборудуют температурными датчиками, установленными на различной глубине от стенок и днища вагонов (0; 20 и 50 мм), а также на поверхности кузова, тормозного оборудования и других элементов вагона в соответствии с прилагаемой схемой расположения датчиков (рис.5); датчики подсоединяют к многоточечному измерительному прибору, устанавливаемому вне гаража;

- наблюдения оформляются по формам, приведенным в табл.1, 2;

- контрольные вагоны устанавливают в тепляк вместе с рейсовыми вагонами, тепляк включается в режим разогрева при дистанционном управлении.

Рис.5. Расположение датчиков (1-24) на контрольном вагоне

Таблица 1

Дата испытания (опыта) ________________. Гараж N ________ .

Начало опыта ________ ч ________ мин. Окончание опыта ________ ч ________ мин.

Ставка из ________ вагонов.

Исходные данные:

1. Температура наружного воздуха ____________ °С.

2. Влажность угля ____________ %.

3. Продолжительность охлаждения опытного полувагона ________ сут, ч.

4. Начальная температура угля, °С:

у борта опытного полувагона __________;

у днища опытного полувагона __________;

у торца опытного полувагона __________ .

Состояние гаража тепляка во время опыта

|

Показатели |

Время от начала опыта, ч, мин | ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление пара, МПа: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на входе в тепляк |

|||||||||||||

|

перед боковыми экранами* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

перед потолочными экранами* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура пара на входе в тепляк, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конденсат после конденсатоотводчика: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

давление, МПа |

|||||||||||||

|

температура, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход пара, т/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура воздуха в гараже, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у ворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в центре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у тупика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура воздуха на выходе из сопла, °С: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у ворот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в центре |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

у тупика |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Качество разгрузки |

| ||||||||||||

|

Примечание: |

| ||||||||||||

|

_______________ | |||||||||||||

Таблица 2

Температурный режим контрольного вагона

|

|

Температура угля, °С |

Температура элементов оборудования, °С |

Примечание | ||||||||||||||||||||||

|

Время от начала опыта, ч, мин |

У торца вагона на расстоянии, мм |

У днища вагона на расстоянии, мм |

У борта вагона на расстоянии, мм |

Букса |

Соедини- |

Борт снаружи |

Воздухо- |

Тормозной цилиндр снаружи |

Тормозной цилиндр с торца |

||||||||||||||||

|

|

0,0 |

0,0 |

20 |

20 |

50 |

50 |

0,0 |

0,0 |

20 |

20 |

50 |

50 |

0,0 |

0,0 |

20 |

20 |

50 |

50 |

|

|

|

|

|

|

|

|

|

Номер рабочей точки |

|

|

|

|

|

|

| |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3. Во время испытания производят следующие измерения:

- температуры разогрева угля на различной глубине его от днища, стенок и торца вагона;

- температуры нагрева узлов и деталей вагона в соответствии с требованиями ГОСТ 22235-76, которые не должны превышать для:

- тормозных устройств (рабочей камеры, двухкамерного резервуара, воздухораспределителя, тормозного цилиндра, приборов грузового авторежима, концевых кранов, авторегулятора рычажной передачи) +55 °С;

- соединительных рукавов, тормозной магистрали, воздушных резервуаров +70 °С;

- буксового узла на роликовых подшипниках +80 °C;

- крышек разгрузочных люков +130 °С;

- деревянной и металлической обшивке кузова и остальных узлов и деталей вагонов +90 °С.

Кроме этого, измеряют:

- температуру воздуха внутри тепляка в соответствии с требованиями п.2.6.1 ГОСТ 22235-76;

- температуру горячего воздуха на выходе из сопл (срез сопла) на расстоянии 15 м от торцов каждого гаража и в середине;

- температуру наружного воздуха;

- давление пара перед баком-расширителем;

- температуру и давление пара перед приемной задвижкой и после регулирующих клапанов;

- температуру и давление конденсата в конденсатной линии;

- расход пара на тепляк.

Для тепляков конвективного типа дополнительно измеряют:

- температуру воздуха перед калориферной установкой и после нее;

- давление в конденсатопроводе после конденсатного насоса;

- давление пара перед водоотделителем.

При этом температуру и давление пара и конденсата в арматурно-щитовом помещении измеряют ртутными термометрами и манометрами, установленными по месту, а температуру воздуха снаружи и внутри тепляка - датчиками, подсоединенными к самопишущим и показывающим приборам, установленным на ЩУ работой тепляка.

2.4. После проведения испытания опытные вагоны выводят из тепляка и подают на разгрузочное устройство. При этом определяют качество выгрузки по количеству остатка угля после разгрузки.

Разогрев вагонов является достаточным (для беспрепятственной их выгрузки на вагоноопрокидывателе) при оттаивании угля на глубину 5 мм для проходных тепляков и на глубину 20 мм для тупиковых.

Для полной разгрузки вагонов через люки в случае отсутствия вагоноопрокидывателя оттаивание угля на глубину 20 мм является недостаточным и требует увеличения продолжительности простоя вагонов в тепляке в режиме горячего резерва или совместного с размораживающим устройством применения механизмов для восстановления сыпучести смерзшегося топлива (бурорыхлительная машина, виброударная установка, вибраторы и др.).

2.5. Режимная карта разрабатывается для температур наружного воздуха от 0 до минус 25 °С и ниже и определяет продолжительность разогрева в трех интервалах (см. приложения 3, 4).

Приложение 2

|

УТВЕРЖДАЮ: |

|||

|

(подпись) |

|||

|

" " _________19___г. |

|||

АКТ

ПРИЕМКИ РАЗМОРАЖИВАЮЩЕГО УСТРОЙСТВА (ТЕПЛЯКА)

В ПОСТОЯННУЮ ЭКСПЛУАТАЦИЮ

" " _________19___г.

|

Комиссия в составе: |

|

представителей местного отделения железной дороги: |

|

(должность, ф.и.о.) |

|

представителей электростанции: |

|

(должность, ф.и.о.) |

|

представителей пусконаладочной организации: |

|

(должность, ф.и.о.) |

составила настоящий акт в том, что в соответствии с ГОСТ 22235-76 после наладки проведены контрольные испытания размораживающего устройства для определения продолжительности нагрева отдельных частей вагона и устройств тормозного оборудования без применения охлаждающей системы.

Вагон с установленными необходимыми температурными датчиками поставлен в тепляке в зоне наивысших температур. Температура наружного воздуха в период испытаний ________ °С. Разогрев осуществлялся в соответствии с режимной картой, составленной в результате наладки и предварительных испытаний с учетом обеспечения сохранности вагонов.

Во время контрольных испытаний производились измерения температуры воздуха в гараже по трем точкам согласно ГОСТ 22235-76 на выходе из побудительных патрубков, а также температуры нагрева отдельных частей вагона и устройств тормозного оборудования. Результаты измерений температур занесены в таблицу.

|

Продолжи- |

Температура, °С | ||||||||

|

|

на выходе воздуха из сопл |

в зоне въездных ворот |

в середине гаража |

в торце гаража |

в тормозном цилиндре |

в воздухо- |

в соедини- |

в буксовом узле |

в кузове вагона |

|

|

|

|

|

|

|

|

|

|

|

Испытания, проведенные в присутствии вышеуказанных лиц, показали, что температура нагрева отдельных деталей вагона и устройств тормозного оборудования за период разогрева вагона с топливом в тепляке оказалась в пределах значений, допускаемых ГОСТ 22235-76.

Вывод. Комиссия считает возможным ввести тепляк в постоянную эксплуатацию.

Подписи:

Приложение 3

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: | |

|

(подпись) |

(подпись) | |

|

" " _________19___г. |

" " _________19___г. |

РЕЖИМНАЯ КАРТА

РАЗОГРЕВА ЖЕЛЕЗНОДОРОЖНЫХ ВАГОВОВ С УГЛЕМ

В РАЗМОРАЖИВАЮЩЕМ УСТРОЙСТВЕ КОНВЕКТИВНОГО ТИПА

Рабочий режим: разогрев вагонов осуществляется горячим воздухом, нагретым в паровых калориферных установках и нагнетаемым в тепляк через побудительные патрубки

|

|

Температура воздуха в гараже, °С |

|

Продолжительность разогрева, мин | ||||

|

Температура наружного воздуха, °С |

во въездных воротах |

в середине |

в торцевой части |

Температура воздуха на выходе из сопл, °С |

при включенном вентиляторе |

при выключенном вентиляторе |

общая |

|

0 |

|

|

|

|

|

|

|

|

- (10 |

|

|

|

|

|

|

|

|

- 25 и ниже |

|

|

|

|

|

|

|

|

Примечания: 1. Продолжительность работы вентиляторов определяется допустимой температурой нагрева тормозного оборудования, букс и кузова вагона. | |||||||

Приложение 4

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: | |

|

(подпись) |

(подпись) | |

|

" " _________19___г. |

" " _________19___г. |

РЕЖИМНАЯ КАРТА

РАЗОГРЕВА ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ С УГЛЕМ

В РАЗМОРАЖИВАЮЩЕМ УСТРОЙСТВЕ КОМБИНИРОВАННОГО ТИПА

Рабочий режим: разогрев вагонов с углем осуществляется теплом, излучаемым паровыми экранами и принудительной циркуляцией нагретого экранами воздуха

|

|

Температура воздуха в гараже, °С |

Продолжительность разогрева, мин | |||||

|

Температура наружного воздуха, °С |

во въездных воротах |

в середине |

в торцевой части |

Температура воздуха на срезе сопл, °С |

теплом, излучаемым экранами |

теплом, |

общая |

|

0 |

|

|

|

|

|

|

|

|

- (10 |

|

|

|

|

|

|

|

|

- 25 и ниже |

|

|

|

|

|

|

|

|

Примечания: 1. Продолжительность работы вентиляторов определяется допустимой температурой нагрева тормозного оборудования, букс и кузова полувагонов. | |||||||

Приложение 5

ОПЕРАТИВНЫЙ ЖУРНАЛ ТЕПЛЯКА

|

|

|

Продолжительность разогрева вагонов |

Температура в гараже, °С |

|

Прием | |||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

в начале разогрева |

в конце разогрева |

|

|||||||

|

Дата |

Сме- |

Но- |

Коли- |

Но- |

Время уста- |

Темпе- |

Темпе- |

при вклю- |

при выклю- |

общая |

Вре- |

во въез- |

в центре |

в торце |

во въез- |

в центре |

в торце |

Заме- |

Сме- |

Сме- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Список использованной литературы

1. ГОСТ 22235-76 "Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ".

2. ГОСТ 9238-73. "Габариты приближения строений и подвижного состава железных дорог колеи 1520 мм (1524 мм) (для линий со скоростью движения поездов не свыше 160 км/ч)".

3. "Сборник важнейших приказов и указаний по обеспечению сохранности вагонного парка железных дорог СССР". М.: Транспорт, 1975.

4. Руководящие указания по эксплуатации тепляков для разогрева топлива, смерзшегося в вагонах. М.: БТИ ОРГРЭС, 1966.

5. Правила техники безопасности при обслуживании топливно-транспортного оборудования электростанций. М.: Атомиздат, 1973.

Песков охарактеризовал визит Уиткоффа в Москву челночной дипломатией

Песков охарактеризовал визит Уиткоффа в Москву челночной дипломатией  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов