- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21329-75*

Группа Г17

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФИЛЬТРЫ ЩЕЛЕВЫЕ НА ДАВЛЕНИЕ

до 6,3 МПа (![]() 63 кгс/см

63 кгс/см![]() )

)

Технические условия

Edge filters at pressure up to 63 BAR. Specifications

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 декабря 1975 г. N 3798 срок действия установлен с 01.01.77 до 01.01.82**

_______________

** Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5-6, 1993 год). - Примечание .

ВЗАМЕН MH 4650-63

* ПЕРЕИЗДАНИЕ (июнь 1980 г.) с изменением N 1, утвержденным в феврале 1980 г. (ИУС 4-80).

Настоящий стандарт распространяется на щелевые (пластинчатые) фильтры с ручной очисткой, предназначенные для предварительной фильтрации минеральных масел вязкостью от 7 до 600 мм![]() /с (сСт) в гидравлических и смазочных системах станков и других машин при давлении до 6,3 МПа (63 кгс/см

/с (сСт) в гидравлических и смазочных системах станков и других машин при давлении до 6,3 МПа (63 кгс/см![]() ) и температуре масла от 10 до 50 °С и температуре окружающей среды от 5 до 50 °С.

) и температуре масла от 10 до 50 °С и температуре окружающей среды от 5 до 50 °С.

Стандарт соответствует рекомендациям СЭВ PC 639-66, PC 154-65, PC 150-65.

1. ИСПОЛНЕНИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фильтры должны изготовляться с номинальной тонкостью фильтрации 80 и 125 мкм двух исполнений:

1 - в корпусе;

2 - встраиваемые.

1.2. Основные параметры должны соответствовать указанным в табл.1.

Таблица 1

|

Типо- |

Условный проход |

Номинальная пропускная способность, л/мин (дм |

Перепад давлений | ||

|

80 мкм |

125 мкм |

номинальный, |

максимально допустимый | ||

|

1 |

10 |

3,2 (0,050) |

5,0 (0,080) |

0,1 (1,0) |

1,0 (10) |

|

2 |

16 |

8,0 (0,125) |

12,5 (0,200) |

||

|

3 |

16,0 (0,250) |

25,0 (0,400) |

|||

|

4 |

20 |

32,0 (0,500) |

50,0 (0,800) |

||

Примечание. Параметры указаны при работе на минеральном масле вязкостью 70-80 мм![]() /с (сСт).

/с (сСт).

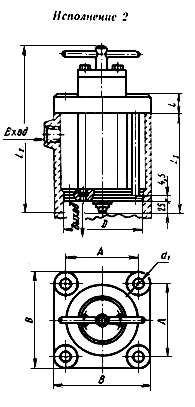

1.3. Основные размеры фильтров должны соответствовать указанным на чертеже и в табл.2.

Примечание. Чертеж не определяет конструкции фильтра.

Таблица 2

Размеры в мм

|

|

Исполнение 1 |

Исполнение 2 | ||||||||||||

|

|

|

|

|

| ||||||||||

|

Типо- |

|

метрическая по СТ СЭВ 182-75 |

коническая по ГОСТ 6111-52 |

|

Пред. откл. ±2 |

Масса, кг, не более |

|

|

|

|

|

|

Масса, кг, | |

|

1 |

85 |

М16х1,5-6Н |

|

90 |

170 |

110 |

2,8 |

64 |

55 |

11 |

19 |

140 |

65 |

1,6 |

|

2 |

|

М22х1,5-6Н |

|

|

190 |

130 |

3,0 |

|

|

|

160 |

85 |

1,7 | |

|

3 |

110 |

|

|

115 |

230 |

170 |

6,3 |

84 |

85 |

13 |

22 |

185 |

105 |

3,2 |

|

4 |

М27х2-6Н |

|

265 |

205 |

7,3 |

225 |

145 |

3,7 | ||||||

Примечание. Фильтры с метрической резьбой изготовляются по заказу потребителя.

Пример условного обозначения фильтра в корпусе с метрической резьбой, номинальной пропускной способностью 8 л/мин, номинальной тонкостью фильтрации 80 мкм, исполнения 1:

Фильтр 8-80-1 ГОСТ 21329-75

То же, в корпусе с конической резьбой:

Фильтр 8-80-1к ГОСТ 21329-75

То же, встраиваемого фильтра, исполнения 2:

Фильтр 8-80-2 ГОСТ 21329-75

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фильтры должны изготовляться в соответствии с требованиями ГОСТ 17411-72*, ГОСТ 16515-70** и настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

_______________

* Действует ГОСТ 17411-91;

** Действует ГОСТ 16515-89. - Примечание .

2.2. Момент на рукоятке при ручной очистке не должен превышать на чистом фильтре 8,5 Н·м - для фильтров типоразмеров 1 и 2 и 12 Н·м - для фильтров типоразмеров 3 и 4. Рукоятку фильтра необходимо проворачивать на полный оборот не реже 1 раза в смену.

2.3. Качество изготовления пластин и сборки фильтрующего пакета должно обеспечивать размер фильтрующей щели, соответствующей номинальной тонкости фильтрации.

2.4. Отштампованные основные пластины должны быть отгалтованы, промыты в моющем антикоррозионном растворе и высушены. Заусенцы, местные забоины и вмятины не допускаются.

2.5. Набранный пакет фильтра должен быть обжат под прессом усилием, обеспечивающим удельное давление на пакет 10 МПа при выдержке 2 мин и промыт в моющем антикоррозионном растворе.

2.4, 2.5. (Измененная редакция, Изм. N 1).

2.6. Средняя наработка фильтра до первого отказа - 5000 ч. Суммарный ресурс - 20000 ч.

2.7. Срок сохраняемости фильтров - 2 года.

3. КОМПЛЕКТНОСТЬ

3.1. В комплект фильтра исполнения 2 должно входить уплотнительное резиновое кольцо по ГОСТ 9833-73 (для уплотнения крышки корпуса).

В комплект фильтра исполнения 1 с метрической резьбой должны входить 2 уплотнительных резиновых кольца по ГОСТ 9833-73 (для уплотнения резьбовых соединений).

3.2. В комплект изделия должно прилагаться руководство по эксплуатации (паспорт). Количество экземпляров руководства на каждую партию может быть согласовано между изготовителем и потребителем.

3.2. (Введен дополнительно. Изм. N 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания для проверки соответствия фильтров требованиям настоящего стандарта. Порядок проведения приемо-сдаточных и периодических испытаний - по ГОСТ 15.001-73*, разд.5.

_______________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000. - Примечание .

4.2. При приемо-сдаточных испытаниях, которым подвергают каждый фильтр, следует проверять соответствие фильтров требованиям п.2.1. (в части герметичности и прочности) и п.2.3. Качество сборки фильтрующего пакета (п.2.3.) проверяется выборочно - 1 фильтропакет из 100 шт.

Если качество сборки фильтрующего пакета, проверенного в соответствии с методом п.5.5, не отвечает требованиям п.2.3, число проверяемых из партии фильтропакетов удваивается. Результаты испытаний удвоенного количества пакетов распространяются на всю партию.

4.3. Периодическим испытаниям, проводимым после выпуска 50 тыс. фильтров каждого типоразмера, но не реже одного раза в два года, подвергают не менее 3 фильтров.

При периодических испытаниях, дополнительно к показателям, указанным в п.4.2. следует проверять соответствие фильтров требованиям пп.1.1-1.3; 2.2; 2.4-2.6.

4.4. Объем типовых испытаний устанавливают по согласованию между организацией-разработчиков и предприятием-изготовителем.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Герметичность и прочность корпусных деталей фильтра (п.2.1) проверяют нагнетанием масла при давлении 9,5 МПа (95 кгс/см![]() ) с выдержкой не менее 3 мин. При этом не должно быть просачивания масла через стенки деталей и стыки.

) с выдержкой не менее 3 мин. При этом не должно быть просачивания масла через стенки деталей и стыки.

5.2. Номинальную тонкость фильтрации (п.1.1) проверяют методом микроскопического анализа механических примесей по гранулометрическому составу.

Через фильтр прокачивают масло, загрязненное искусственным загрязнителем с размерами частиц от 80 до 125 мкм (для фильтров с номинальной тонкостью очистки 80 мкм) и от 125 до 160 мкм (для фильтров с номинальной тонкостью очистки 125 мкм), из расчета 10 мг загрязнителя на 1 л масла, с последующим определением количества механических примесей из проб, взятых до и после фильтра. Расход масла через фильтр должен быть равен его номинальной пропускной способности. В отфильтрованном масле не должно быть более 5% частиц размером 80 мкм (для фильтров с номинальной тонкостью очистки 80 мкм) и 125 мкм (для фильтров с номинальной тонкостью очистки 125 мкм) от числа частиц того же размера, находящихся в нефильтрованном масле.

5.3. Номинальную пропускную способность фильтра и перепад давлений, соответствующие пропускной способности (табл.1), проверяют прокачиванием через фильтр потока масла вязкостью 70-80 мм![]() /с (сСт), соответствующего номинальной пропускной способности. Перепад давлений, соответствующий пропускной способности, замеряют по разности показаний манометров, установленных до и после фильтра.

/с (сСт), соответствующего номинальной пропускной способности. Перепад давлений, соответствующий пропускной способности, замеряют по разности показаний манометров, установленных до и после фильтра.

5.4. Массу фильтров (п.1.3) проверяют взвешиванием в собранном виде в сухом состоянии.

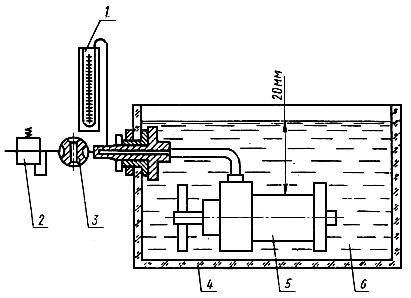

5.5. Качество изготовления фильтрующих пластин и сборки фильтрующего пакета (п.2.3) контролируется изготовителем и проверяется методом "воздушных пузырьков".

Фильтрующий пакет погружается в ванну, заполненную бензином Б-70 по ГОСТ 1012-72, на глубину не менее 20 мм ниже уровня бензина. При подаче во внутреннюю полость пакета воздуха первый пузырек воздуха должен появляться при давлении не менее 400 Па (![]() 40 мм вод.ст.) - для фильтров тонкостью очистки 80 мкм и не менее 300 Па (

40 мм вод.ст.) - для фильтров тонкостью очистки 80 мкм и не менее 300 Па (![]() 30 мм вод.ст.) - для фильтров тонкостью очистки 125 мкм. Испытание производится при вращении фильтрующего пакета вокруг его оси. Проверка производится на стенде, схема которого приведена в рекомендуемом приложении.

30 мм вод.ст.) - для фильтров тонкостью очистки 125 мкм. Испытание производится при вращении фильтрующего пакета вокруг его оси. Проверка производится на стенде, схема которого приведена в рекомендуемом приложении.

5.6. Качество изготовления фильтрующих пластин и скребков (пп.2.1; 2.4) проверяется наружным осмотром и измерением с помощью измерительного инструмента.

5.7. Необходимое усилие для создания давления (п.2.5) на пластине обеспечивается техническими параметрами пресса и контролируется приборами, которыми он оснащен.

5.8. Проверка момента на рукоятке (п.2.2) производится при помощи динамометра.

5.9. Суммарный ресурс и наработку до первого отказа (п.2.6) проверяют в процессе длительных испытаний на номинальных режимах работы.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение фильтров - по ГОСТ 15108-69*.

_______________

* Действует ГОСТ 15108-80. - Примечание .

6.2. На фильтрах должно быть указано направление движения масла.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие фильтров требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации и хранения.

7.2. Гарантийный срок - 24 мес с момента ввода фильтра в эксплуатацию.

ПРИЛОЖЕНИЕ

Рекомендуемое

СТЕНД ДЛЯ ИСПЫТАНИЯ ФИЛЬТРА НА КАЧЕСТВО ИЗГОТОВЛЕНИЯ

ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА

1 - манометр по ГОСТ 9933-75; 2 - регулятор давления; 3 - кран; 4 - ванна;

5 - испытуемый фильтр; 6 - бензин Б-70

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

Астраханские таможенники и пограничники выявили более 100 единиц...

Астраханские таможенники и пограничники выявили более 100 единиц...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов