- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 17342-81

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НОЖИ ДЛЯ РУБИТЕЛЬНЫХ МАШИН

Технические условия

Knives for capacity chippers. Technical conditions

ОКП 14 3510

Срок действия с 01.01.82

до 01.01.87*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). - Примечание .

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛЬ

М.В.Лопачева

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра А.Е.Прокопович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11 марта 1981 г. N 1265

ВЗАМЕН ГОСТ 17342-71

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 1987 год

Поправка внесена юридическим бюро

Настоящий стандарт распространяется на рубильные ножи, предназначенные для производства технологической щепы из балансовой и дровяной древесины, отходов лесозаготовок, лесопиления и деревообработки на рубительных машинах производительностью до 40 м![]() /ч, изготовляемые для нужд народного хозяйства и экспорта.

/ч, изготовляемые для нужд народного хозяйства и экспорта.

1. ОСНОВНЫЕ РАЗМЕРЫ

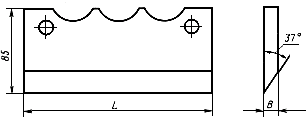

1.1. Основные размеры ножей должны соответствовать указанным на чертеже и в таблице.

мм

|

Обозначение |

Применяемость |

|

|

|

3116-0005 |

|

300 |

6 |

|

3116-0006 |

|

460 |

10 |

Пример условного обозначения ножа ![]() =300 мм:

=300 мм:

Нож 3116-0005 ГОСТ 17342-81

1.2. Конструктивные размеры ножей указаны в рекомендуемом приложении 1.

1.3. Обозначения поверхностей ножей указаны в справочном приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Ножи должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Ножи должны изготовляться из стали марки 6Х6В3МФС по ГОСТ 5950-73*. Допускается изготовлять ножи из других марок стали, обеспечивающих стойкость в соответствии с требованиями настоящего стандарта.

________________

* На территории Российской Федерации действует ГОСТ 5950-2000, здесь и далее. - Примечание .

2.3. Микроструктура режущей части ножей после термической обработки должна состоять из троостомартенсита и карбидов.

Карбидная неоднородность не должна превышать 2 балла по шкале 3 ГОСТ 5950-73.

2.4. Твердость рабочей части ножей на расстоянии от режущей кромки до ![]() , но не менее 43 мм ширины ножа должна быть HRC 55...59.

, но не менее 43 мм ширины ножа должна быть HRC 55...59.

2.5. На поверхности ножей не допускаются трещины, расслоения, раковины, заусенцы, следы коррозии. На рабочей части ножей не допускаются забоины.

2.6. На опорной и передней поверхностях на расстоянии до ![]() ширины ножа от нижней поверхности допускаются следы рихтовки глубиной не более 0,5 мм.

ширины ножа от нижней поверхности допускаются следы рихтовки глубиной не более 0,5 мм.

2.7. Параметры шероховатости поверхностей ножей по ГОСТ 2789-73 должны быть не более, мкм:

![]() - передней поверхности в зоне HRC 55┘59;

- передней поверхности в зоне HRC 55┘59;

![]() - передней поверхности в остальной части, задней и опорной;

- передней поверхности в остальной части, задней и опорной;

![]() - нижней и торцевой;

- нижней и торцевой;

![]() - остальных.

- остальных.

2.8. Ножи должны поставляться незаточенными. Допускается на режущей кромке ножа фаска шириной до 0,5 мм.

Предельные отклонения углов заострения ножей не должны быть более ±2°.

2.9. Предельные отклонения размеров ножей не должны быть более:

h15 - длины и ширины;

- 0,2 мм - толщины.

2.10. Разнотолщинность ножа не должна быть более 0,1 мм.

2.11. Неравномерность ширины ножа не должна быть более 0,5 мм на всей длине.

2.12. Допуск прямолинейности режущей кромки и нижней поверхности 0,3 мм на всей длине ножа.

2.13. Допуск плоскостности передней и опорной поверхностей 0,3 мм на всей длине ножа, но не более 0,1 мм на 100 мм длины.

2.14. Допуск перпендикулярности торцевых поверхностей ножа относительно нижней поверхности равен допуску на длину ножа.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля соответствия изготовленных ножей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

3.2. Ножи к приемке должны предъявляться партиями.

3.2.1. Партия должна состоять из ножей одного типоразмера, изготовленных из одной марки инструментального материала в течение определенного интервала времени по одному и тому же технологическому процессу, одновременно предъявляемых к приемке по одному документу.

3.3. При приемочном контроле и периодических испытаниях должен применяться выборочный и сплошной контроль.

3.3.1. Контроль по п.2.5 должен быть сплошным.

3.3.2. Контроль по пп.1.1; 2.3; 2.4; 2.6-2.14 должен быть выборочным при следующем объеме выборок:

10% от партии, но не менее 5 ножей - по пп.1.1; 2.6-2.14;

1% от партии, но не менее 2 ножей - по п.2.4;

2 ножа от партии до 500 шт. и 3 ножа от партии более 500 шт. - по п.2.3.

Контроль по п.2.3 допускается проводить на образцах-свидетелях.

3.3.3. Результаты выборочного приемочного контроля распространяют на всю партию.

3.4. Периодическим испытаниям подвергают ножи, прошедшие приемочный контроль.

3.5. Периодические испытания ножей должны проводиться: на работоспособность не реже раза в год, на стойкость - не реже раза в 3 года, на числе ножей, входящих в комплект рубительной машины.

3.6. Периодические испытания допускается проводить у потребителя в производственных условиях в соответствии с требованиями ГОСТ 15.001-73.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний вид поверхностей ножей (п.2.5) контролируют визуально или при помощи лупы с увеличением не менее 2,5![]() по ГОСТ 7594-75.

по ГОСТ 7594-75.

4.2. Шероховатость поверхностей ножей (п.2.7) проверяют путем сравнения с образцами шероховатости по ГОСТ 9378-75* или образцовыми инструментами с предельными значениями шероховатости поверхностей.

_______________

* На территории Российской Федерации действует ГОСТ 9378-93. - Примечание .

4.3. Погрешность измерения размерных и геометрических параметров ножей не должна быть более:

значений, указанных в ГОСТ 8.051-73* - для линейных размеров;

________________

* На территории Российской Федерации действует ГОСТ 8.051-81. - Примечание .

35% допуска на проверяемый угол - для угловых размеров;

25% допуска на проверяемый параметр - отклонения формы и расположения поверхностей.

4.4. Испытание на работоспособность

4.4.1. Испытание ножей на работоспособность должны производиться на рубительных машинах, соответствующих установленным для них нормам точности.

4.4.2. Перед испытаниями должны быть проверены качество заточки ножей и правильность установки их в машине.

4.4.3. Угловые параметры ножей должны соответствовать значениям, указанным в технической документации, прилагаемой к рубительной машине.

4.4.4. Ножи должны испытываться при переработке окоренной сосновой или еловой древесины по ГОСТ 9463-72* не содержащей металлических и минеральных включений влажностью не ниже 50% при температуре не ниже минус 10 °С.

________________

* На территории Российской Федерации действует ГОСТ 9463-88. - Примечание .

4.4.5. После непрерывной работы в течение 30 мин на ножах не должно быть изломов, вмятин, следов выкрашивания или затупления и ножи должны быть пригодны для дальнейшей работы.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На опорной поверхности ножа должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение ножа;

марка стали режущей части.

5.2. Упаковка, транспортирование и хранение по ГОСТ 18088-79*, а для экспорта - в соответствии с требованиями заказа-наряда внешнеторговой организации.

________________

* На территории Российской Федерации действует ГОСТ 18088-83. - Примечание .

5.3. Срок действия консервации по ГОСТ 9.014-78 - год.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие ножей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом.

6.2. Изготовитель гарантирует работоспособность и стойкость ножей при правильной их эксплуатации, соответствующей условиям, указанным в обязательном приложении 3.

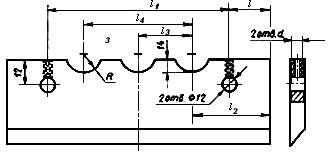

ПРИЛОЖЕНИЕ 1

Рекомендуемое

КОНСТРУКТИВНЫЕ РАЗМЕРЫ НОЖЕЙ

|

Размеры ножей |

|

|

|

|

|

|

|

|

300х6 |

55 |

190 |

92,5 |

57,5 |

115 |

M3-7H |

18 |

|

460х10 |

30 |

400 |

- |

- |

- |

M6-7H |

- |

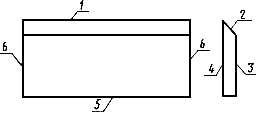

ПРИЛОЖЕНИЕ 2

Справочное

ОБОЗНАЧЕНИЕ ПОВЕРХНОСТЕЙ НОЖЕЙ

1 - режущая кромка; 2 - задняя поверхность; 3 - опорная поверхность;

4 - передняя поверхность; 5 - нижняя поверхность; 6 - торцевая поверхность

ПРИЛОЖЕНИЕ 3

Обязательное

РЕКОМЕНДАЦИИ ПО УСЛОВИЯМ ЭКСПЛУАТАЦИИ НОЖЕЙ

1. Ножи должны эксплуатироваться на рубительных машинах производительностью до 40 м![]() /ч, нормы точности которых удовлетворяют предъявляемым к ним требованиям.

/ч, нормы точности которых удовлетворяют предъявляемым к ним требованиям.

2. Обрабатываемый материал: балансовая и дровяная древесина, кусковые отходы лесозаготовок, лесопиления и деревообработки, перерабатываемые в технологическую щепу по ГОСТ 15815-70*.

_________________

* Действует ГОСТ 15815-83. - Примечание .

3. Режимы работы рубительных машин приведены в таблице.

|

Наименование параметра |

Производительность, м | |

|

10, 20, 30 |

40 | |

|

Диаметр ножевого диска, мм |

1270 |

1600 |

|

Частота вращения диска, мин |

740 |

590 |

4. Период стойкости непрерывной работы ножей - 420 мин при режимах, указанных в таблице, для переработки окоренной древесины хвойных пород без металлических и минеральных включений влажностью не ниже 50% при температуре не ниже минус 10 °С.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

Матерям-героиням Кубани назначат ежемесячную выплату

Матерям-героиням Кубани назначат ежемесячную выплату  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов