- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р ИСО 7785-2-2006

Группа Р21

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТОМАТОЛОГИЧЕСКИЕ НАКОНЕЧНИКИ

Часть 2

Прямые и угловые наконечники

Dental handpieces. Part 2. Straight and geared angle handpieces

ОКС 11.060.20

ОКП 94 3000

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Государственным унитарным предприятием "Всероссийский научно-исследовательский проектный институт медицинских инструментов" (ГУП ВНИПИМИ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 14 "Медицинские инструменты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2006 г. N 287-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 7785-2:1995 "Стоматологические наконечники. Часть 2. Прямые и угловые наконечники" (ISO 7785-2:1995 "Dental handpieces - Part 2: Straight and geared angle handpieces").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает требования и методы испытаний для прямых и угловых наконечников, работающих от электрических и пневматических моторов, применяемых в стоматологии.

Настоящий стандарт также содержит общие требования к инструкции изготовителя, маркировке и упаковке.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 1797-1:1992 Стоматологические вращающиеся инструменты - хвостовики. Часть 1: Хвостовики из металла

ИСО 1797-2:1992 Стоматологические вращающиеся инструменты - хвостовики. Часть 2: Хвостовики из пластмасс

ИСО 1942-3:1989 Стоматологический словарь. Часть 3: Стоматологические инструменты

ИСО 3696:1987 Вода для аналитического лабораторного использования. Спецификация и методы испытаний

ИСО 3964:1982 Стоматологические ручные инструменты. Присоединительные размеры

ИСО 6507-2:1983* Материалы металлические. Испытание на твердость. Определение твердости по Винкерсу. Часть 2. От HV 0,2 до HV 5

_____________

* В настоящее время действует ИСО 6507-2:1997 (здесь и далее).

ИСО 7785-1:1992* Стоматологические наконечники. Часть 1: Высокоскоростные пневматические турбинные наконечники

_____________

* В настоящее время действует ИСО 7785-1:1997 (здесь и далее).

ИСО 9687:1993 Стоматологическое оборудование. Графические символы

МЭК 601-1:1988 Изделия медицинские электрические. Часть 1: Общие требования безопасности

3 Термины и определения

В настоящем стандарте применены термины по ИСО 1942-3.

4 Классификация

Прямые и приводные угловые наконечники приводятся в движение низковольтными или пневматическими моторами.

Классификация прямых и приводных наконечников приведена в ИСО 7785-1 (таблица 1).

5 Требования

5.1 Общая конструкция

5.1.1 Общие положения

Наконечник должен быть удобен в работе и легок в эксплуатации. Внешняя поверхность наконечника должна быть легко очищаемой, особое внимание необходимо обратить на зажимные устройства.

Испытания проводят в соответствии с 7.1.

Соответствие настоящим требованиям не может быть оценено объективно.

Если выполняются требования 5.1.2, 5.1.3 и 5.2-5.8, требования пункта 5.1.1 считают выполненными.

5.1.2 Материал

Материалы наконечников определяет изготовитель. Материалы должны соответствовать требованиям дезинфекции, стерилизации и чистки. Методы определения соответствия устанавливает заказчик.

Соответствие настоящим требованиям не может быть оценено объективно.

Если выполняются требования 5.1.1, 5.1.3 и 5.2-5.8, требования пункта 5.1.2 считают выполненными.

Испытания проводят в соответствии с 7.1.

5.1.3 Конструкция и комплект инструментов, обеспечивающих надежную работу наконечников

Конструкция наконечника должна обеспечивать безопасную и надежную работу, а также легко разбираться и собираться для технического обслуживания и ремонта с использованием доступных инструментов или тех, что поставляет изготовитель в комплекте с наконечником.

Соответствие настоящим требованиям не может быть оценено объективно.

Если выполняются требования 5.1.1, 5.1.2 и 5.2-5.8, требования 5.1.3 считают выполненными.

Испытания проводят в соответствии с 7.1.

5.1.4 Размеры головки и носовой части и их наименования

Если изготовитель указывает размеры головки и носовой части наконечников в руководстве по эксплуатации (см. 8.2), то размеры должны соответствовать указанным на рисунке 1 с допусками ±0,1 мм по длине и ±1° - по углу. Контроль проводят измерительными приборами по 7.2.

а) Головка углового наконечника

b) Передняя часть прямого наконечника

Рисунок 1 - Измеряемые размеры головки и передней части

5.2 Зажимное устройство

5.2.1 Общие положения

Зажимное устройство должно фиксировать вращающийся инструмент, хвостовик которого должен соответствовать требованиям ИСО 1797-1 и ИСО 1797-2.

5.2.2 Контрольные оправки

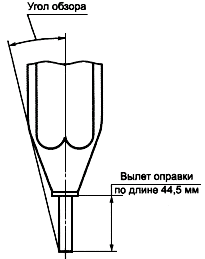

Контрольные оправки - в соответствии с рисунком 2.

Рисунок 2 - Контрольные оправки

5.2.3 Зажимное устройство пружинного типа - цанга или фрикционная втулка

Усилие вставления и извлечения контрольной оправки типа 3 из зажимного устройства должно быть от 22 до 45 Н.

Контроль проводят в соответствии с 7.3.

Контрольная оправка типа 3, зафиксированная в зажимном устройстве, должна передавать крутящий момент не менее 1,6 Н·см без проскальзывания.

Контроль проводят в соответствии с 7.3.2.

5.2.4 Зажимное устройство с механическим замком

Усилие извлечения контрольных оправок типов 1 и 2, вставленных в зажимное устройство с механическим замком, должно быть не менее 45 Н, а для оправки типа 3 - не менее 22 Н.

Контроль проводят в соответствии с 7.3.1.

Вставленные в зажимное устройство с механическим замком контрольные оправки типов 1 и 2 должны передавать крутящий момент не менее 2 Н·см, а оправка типа 3 - не менее 1,6 Н·см без проскальзывания.

Контроль проводят в соответствии с 7.3.2.

Усилие для вставления и извлечения вращающегося инструмента должно быть минимальным, но исключающим случайное извлечение во время работы.

5.2.5 Зажимное устройство с защелкой

Когда контрольная оправка типа 1 вставлена в зажимное устройство и зафиксирована, усилие извлечения ее должно быть не менее 45 Н.

Контроль проводят в соответствии с 7.3.1.

Зажимное устройство должно удерживать контрольную оправку типа 1, не давая ей проскальзывать при вращении и линейном движении при подаваемом на оправку крутящем моменте, равном не менее 4 Н·см.

Контроль проводят в соответствии с 7.3.2.

5.2.6 Кнопочное зажимное устройство и другие подобные устройства

5.2.6.1 Для оправок типа 1 и 2

Когда контрольная оправка типа 1 или 2 вставлена в зажимное устройство, усилие извлечения оправки из зажимного устройства должно быть не менее 45 Н.

Контроль проводят в соответствии с 7.3.1.

Когда контрольная оправка типа 1 вставлена в зажимное устройство, она должна передавать крутящий момент не менее 4 Н·см, а оправка типа 2 - не менее 2 Н·см без проскальзывания.

Контроль проводят в соответствии с 7.3.2.

5.2.6.2 Для оправки типа 3

Усилие для извлечения оправки типа 3 из зажимного устройства должно быть не менее 22 Н.

Контроль проводят в соответствии с 7.3.1.

5.2.7 Биение

Биение контрольной оправки при вращении без нагрузки не должно превышать общее указанное значение биения, равное 0,08 мм.

Контроль проводят в соответствии с 7.3.3.

5.3 Подача воды и воздуха

5.3.1 Охлаждение водой

Если наконечник снабжен водяной системой охлаждения, то скорость подачи воды через наконечник на режущие части вращающегося инструмента должна быть не менее 50 мл/мин при давлении 200 кПа (2 бар).

Контроль проводят в соответствии с 7.4.2.1.

5.3.2 Охлаждение воздухом

Если наконечник снабжен воздушной системой охлаждения, скорость подачи воздуха через наконечник на режущие части вращающего инструмента должна быть не менее 1,5 л/мин при давлении 200 кПа (2 бар).

Контроль проводят в соответствии с 7.4.2.2.

5.3.3 Охлаждение водовоздушной смесью

Если вода и воздух используются одновременно, то создаваемая охлаждающая смесь подается на режущие части вращающего инструмента.

Контроль проводят в соответствии с 7.1.

5.4 Соединение наконечника

Конструкция, размеры и допуски присоединительной части наконечника (задней части) должны соответствовать ИСО 3964.

Визуальный контроль проводят в соответствии с 7.1.

5.5 Устойчивость к стерилизации

Стоматологические наконечники должны подвергаться стерилизации, т.е. выдерживать 250 циклов стерилизации по рекомендациям изготовителя без видимых признаков ухудшения качества.

Если часть наконечника полностью или частично не подлежит ремонту и создана для одноразового использования, то эта часть должна продаваться в стерильном виде или может быть стерилизована один раз перед использованием по инструкции изготовителя.

Контроль проводят в соответствии с инструкциями изготовителя.

Визуальный контроль - в соответствии с 7.1.

5.6 Повышение температуры

Повышение температуры соприкасающихся поверхностей корпуса при установленных изготовителем условиях не должно превышать 20 °С по сравнению с температурой окружающей среды.

Контроль проводят в соответствии с 7.5.

5.7 Коррозионно-стойкость

Стоматологические наконечники должны быть коррозионно-стойкими, т.е. после стерилизации в паровом стерилизаторе (автоклаве) в соответствии с 7.6 на поверхности наконечников не должно быть видимых признаков коррозии.

Визуальный контроль проводят в соответствии с 7.1.

5.8 Напряжение питания для источника света (если применяется)

Напряжение питания для источника света не должно превышать номинального значения 25 В переменного тока или 60 В постоянного тока номинального источника питания на трансформаторе или преобразователе между проводниками в незаземленной цепи, которая изолирована от источника питания безопасным трансформатором или эквивалентным прибором изоляции.

Контроль проводят в соответствии с 7.7.

6 Отбор образцов

Отбирают, по крайней мере, один наконечник из каждой серии модели для оценки соответствия требованиям настоящего стандарта.

7 Методы контроля

Все методы контроля для всех типов наконечников должны быть одинаковыми.

7.1 Визуальный контроль

Визуальный контроль проводят без применения увеличительных приборов.

7.2 Размеры головок

7.2.1 Оборудование

7.2.1.1 Измерительные приборы: микрометр, индикатор с погрешностью измерения ±0,01 мм для линейных размеров и ±1,0° - для углов.

7.2.1.2 Биение контрольных оправок (см. рисунок 2) должно быть не более 0,0025 мм, твердость - не менее 610 HV 5.

Испытания твердости контрольных оправок проводят в соответствии с ИСО 6507-2.

7.2.2 Методика измерений

Оправку вставляют в зажимное устройство полностью. Измеряют размеры, как показано на рисунке 1.

7.3 Зажимное устройство

7.3.1 Усилие при вставлении и извлечении

7.3.1.1 Оборудование

7.3.1.1.1 Пружинный динамометр с точностью ±0,5 Н для измерения усилия при вставлении и извлечении.

7.3.1.1.2 Контрольные оправки в соответствии с рисунком 2.

7.3.1.2 Методика измерений

Вставляют оправку согласно инструкции изготовителя. Дают наконечнику поработать 10 с с максимальной скоростью и тормозят оправку, приложив радиальную силу так, чтобы скорость снизилась на 50%.

Настраивают динамометр на максимальное усилие, пока не произойдет движение контрольной оправки при извлечении или установке в зажимное устройство. Записывают максимальные усилия, применяемые при вставлении и извлечении контрольной оправки.

7.3.2 Контроль на крутящий момент

Применяют крутящий момент в соответствии с 4.2.2-4.2.6, при котором не происходит соскальзывания контрольной оправки.

7.3.3 Биение

7.3.3.1 Оборудование

7.3.3.1.1 Не контактирующая с контрольной оправкой измерительная система (магнитный микрозазорный измеритель) с точностью до 10% измеренного значения.

7.3.3.1.2 Контрольная оправка в соответствии с рисунком 2 для измерения динамического биения.

7.3.3.2 Методика измерения

Вставляют контрольную оправку в наконечник в соответствии с инструкцией изготовителя, устанавливают наконечник на рекомендованную изготовителем скорость и фиксируют общее максимальное биение в точке на оправке на расстоянии 6 мм от поверхности вращения.

7.4 Подача водовоздушной смеси

7.4.1 Оборудование

7.4.1.1 Объемная мензурка с погрешностью измерения не более 5% для измерения холодной воды.

7.4.1.2 Измеритель потока воздуха с погрешностью измерения не более 5%.

7.4.1.3 Измеритель давления с погрешностью измерения не более 5% для измерения давления воздуха и воды на входном отверстии наконечника.

7.4.2 Методики измерений

7.4.2.1 Измерение потока воды для охлаждения

Регулируют давление подачи воды на входном отверстии наконечника до 200 кПа (2 бар) и дают наконечнику проработать 1 мин.

Измеряют объем отработанной воды.

7.4.2.2 Измерение потока воздушной охлаждающей смеси

Регулируют подачу воздуха на входном отверстии наконечника до 200 кПа (2 бар). Присоединяют измеритель к выходному отверстию воздуха, фиксируют скорость потока воздуха и корректируют его со стандартной скоростью потока.

7.5 Повышение температуры

7.5.1 Оборудование

Электронный контактный термометр с погрешностью измерения не более 2%.

7.5.2 Методика измерения

Работают наконечником с максимальной скоростью без нагрузки в соответствии с инструкцией изготовителя. Через 3 мин измеряют максимальное повышение температуры наконечника. Контроль проводят при температуре (20±2,0) °С.

7.6 Коррозионная устойчивость

7.6.1 Оборудование

7.6.1.1 Стерилизатор паровой (автоклав), работающий при температуре (136±2,0) °С и давлении 220 кПа (2,2 бар).

7.6.1.2 Дистиллированная вода, тип 3 по ИСО 3696.

7.6.2 Проведение испытания

Заливают дистиллированную воду по 7.6.1.2, подвергают наконечник испытаниям в паровом стерилизаторе (автоклаве) в течение 10 циклов при температуре (136±2,0) °С, давлении 220 кПа (2,2 бар). Продолжительность каждого цикла (3±0,5) мин. На наконечнике не должно быть видимых признаков коррозии.

Визуальный контроль проводят без увеличительных приборов.

7.7 Напряжение питания для источника света (если применяется)

7.7.1 Источник питания

Наконечник должен работать от источника питания, указанного изготовителем. Контроль проводят в соответствии с пунктом 8.

7.7.2 Длительные токи утечки и дополнительные токи в цепи пациента

Контроль проводят по длительным токам утечки и дополнительным токам в цепи пациента при комплексной системе наконечника в сборе после:

a) приведения наконечника в рабочее состояние при температуре в соответствии с МЭК 601-1, пункт 7;

b) предварительного воздействия влагой в соответствии с 4.10.

Измерения проводят по МЭК 601-1 через 1 ч после того, как наконечник в комплектной системе извлечен из камеры влажности и оставлен в помещении с температурой окружающей среды, равной или менее температуры в камере влажности. Сначала проводят измерения без подачи энергии на оборудование согласно МЭК 601-1, пункт 19.1.

7.7.3 Электрическая прочность, пути утечки и воздушные зазоры

Подают напряжение 500 В на изолированные части системы наконечника в сборе согласно МЭК 601-1, пункт 20.2, таблица 5 (без проверки B-d), в течение 1 мин сразу после:

a) того, как температура наконечника станет равна его рабочей температуре и немедленного его выключения и

b) предварительного воздействия влагой (согласно МЭК 601-1, пункт 4.10) при отключенном оборудовании во время контроля содержания в корпусе влаги и после одной необходимой стерилизации (см. МЭК 601-1, пункт 44.7).

Подают сначала половину испытательного напряжения, затем поднимают его в течение 10 с до полного значения и поддерживают в течение 1 мин (МЭК 601-1, пункты 20.4 и 57.10, перечисление d).

8 Инструкция по эксплуатации, уходу и обслуживанию

8.1 К каждому наконечнику должна прилагаться подробная инструкция по его эксплуатации, уходу и обслуживанию, смазке и безопасности.

В инструкцию должны быть включены:

a) название или торговый знак и адрес производителя или дистрибьютора;

b) максимальная скорость при работе;

c) минимальная длина для фиксации (согласно ИСО 1797-1);

d) максимальная длина вращающегося инструмента;

e) инструкция по стерилизации;

f) тип и размер хвостовика;

g) тип используемого соединения (при необходимости);

h) потребление воздуха в литрах в минуту при рекомендуемом рабочем давлении;

i) методы и способы стерилизации наконечника и бора при замене;

j) инструкции по очистке и смазке;

k) коэффициент сцепления;

I) рекомендуемый источник света (при необходимости);

m) правила технического обслуживания для поддержания наконечника в рабочем состоянии при его многократной паровой стерилизации и периодичном проведении технического обслуживания.

8.2 По усмотрению изготовителя можно включить в инструкцию размеры головки и носовой части наконечников.

9 Маркировка

Маркировка наконечника должна содержать:

a) наименование изготовителя или торговую марку;

b) заводской номер;

c) тип модели (для справки);

d) знак, означающий обработку в паровом стерилизаторе;

е) срок годности для одноразовых деталей наконечника, если они продаются как стерильный продукт.

Используемые графические символы должны соответствовать ИСО 9687.

Контроль проводят в соответствии с 7.1.

10 Упаковка

Наконечники должны быть упакованы так, чтобы не произошло их повреждение при транспортировании.

Приложение А

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации

ссылочным международным стандартам

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование |

|

ИСО 1797-1:1992 |

ГОСТ 26634-91 (ИСО 1797-85) Инструменты стоматологические вращающиеся. Хвостовики |

|

ИСО 1797-2:1992 |

* |

|

ИСО 1942-3:1989 |

* |

|

ИСО 3696:1987 |

* |

|

ИСО 3964:1982 |

* |

|

ИСО 6507-2:1983 |

* |

|

ИСО 7785-1:1992 |

* |

|

ИСО 9687:1993 |

* |

|

МЭК 601-1:1988 |

|

|

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | |

Светлана Бессараб: все социальные обязательства государства будут выполнены

Светлана Бессараб: все социальные обязательства государства будут выполнены  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов