- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21545-76*

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЗЕНКЕРЫ ЦЕЛЬНЫЕ, ТВЕРДОСПЛАВНЫЕ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

ИЗ НЕРЖАВЕЮЩИХ И ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ

Технические условия

Solid carbide counterbores for machining stainless

and high-temperature steels and alloys. Specifications

ОКП 39 1620

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 4 февраля 1976 г. N 319 срок введения установлен с 01.01.77

ПРОВЕРЕН в 1983 г. Постановлением Госстандарта от 30.12.83 г. N 6535 срок действия продлен до 01.01.90**

________________

** Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). - Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (декабрь 1984 г.) с Изменением N 1, утвержденным в декабре 1983 г. (ИУС 4-84).

Настоящий стандарт распространяется на цельные твердосплавные зенкеры ГОСТ 21543-76 и ГОСТ 21544-76 для обработки сквозных отверстий в деталях из нержавеющих и жаропрочных сталей и сплавов.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Зенкеры должны изготовляться:

рабочая часть - из твердого сплава марок ВК6-ОМ, ВК8, ВК10М, ВК10М-ОМ по ГОСТ 3882-74;

хвостовики - из стали марки 45 то ГОСТ 1050-74* или из стали марки 40Х по ГОСТ 4543-71.

_______________

* Действует ГОСТ 1050-88. - Примечание изготовителя базы данных.

По заказу потребителя зенкеры могут изготовляться с рабочей частью из других марок твердого сплава.

1.2. Твердость хвостовиков зенкеров должна быть HRC![]() 32 ... 46,5.

32 ... 46,5.

(Измененная редакция, Изм. N 1).

1.3. Рабочая и хвостовая части зенкеров должны быть соединены пайкой.

В качестве припоя должен применяться сплав марки ПрМНц 68-4-1 или марки Л68 то ГОСТ 15527-70*.

_______________

* Действует ГОСТ 15527-2004. - Примечание изготовителя базы данных.

Толщина слоя припоя не должна быть более 0,15 мм.

Разрыв слоя припоя не должен превышать 5% его общей длины.

1.4. Параметры шероховатости поверхностей зенкеров по ГОСТ 2789-73 должны быть, мкм:

передних и задних поверхностей режущей и калибрующей частей, поверхностей направляющих ленточек - ![]() 1,6;

1,6;

поверхности конических и цилиндрических хвостовиков, наружных центров и вспомогательных задних поверхностей режущей и калибрующей частей - ![]() 0,63;

0,63;

поверхности стружечных канавок - ![]() 1,25;

1,25;

остальных поверхностей - ![]() 20.

20.

1.5. Предельные отклонения диаметров зенкеров, измеренные в начале рабочей части, должны соответствовать табл.1.

Таблица 1

мкм

|

Номинальные диаметры зенкеров, |

Предельные отклонения |

Предельные отклонения | ||

|

верхн. |

нижн. |

верхн. |

нижн. | |

|

От 3 до 6 |

-92 |

-106 |

+50 |

+25 |

|

Св. 6 до 10 |

-107 |

-123 |

+60 |

+30 |

|

Св. 10 до 12 |

-126 |

-146 |

+70 |

+35 |

1.6. Предельные отклонения диаметра хвостовика зенкеров с цилиндрическим хвостовиком - по h9. Допуски конусов Морзе - по степени точности АТ7 ГОСТ 2848-75.

1.7. Зенкеры должны быть остро заточены, на режущей части не должно быть поверхностных трещин (сетки), завалов и выкрошенных мест.

1.8. На поверхностях зенкеров не должно быть следов коррозии и остатков припоя.

1.9. Центры и центровые отверстия должны быть тщательно обработаны, зачищены и не должны иметь забоин или разработанных мест.

1.10. Допуск радиального биения зубьев зенкеров относительно оси хвостовика не должно быть более указанного в табл.2.

Таблица 2

мм

|

Номинальные диаметры зенкеров |

Допуск радиального биения направляющих ленточек |

Допуск радиального биения главных режущих кромок |

|

От 3 до 6 |

0,010 |

0,015 |

|

Св. 6 до 10 |

0,012 |

0,018 |

|

Св. 10 до 12 |

0,015 |

0,020 |

1.11. Допуск радиального биения хвостовика относительно его оси при проверке в центрах не должно превышать 0,015 мм.

(Измененная редакция, Изм. N 1).

1.12. Размеры сопрягаемых элементов режущей и хвостовой части зенкеров при пайке указаны в рекомендуемом приложении.

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 23726-79.

2.2. Периодические испытания проводить один раз в три года на 3-5 зенкерах.

Разд.2. (Измененная редакция, Изм. N 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Каждый зенкер должен быть подвергнут внешнему осмотру для выявления дефектов пайки и заточки.

3.2. Для проверки работоспособности зенкеры должны быть испытаны в работе на сверлильных станках, удовлетворяющих установленным для этих станков нормам точности и жесткости.

Режимы испытаний зенкеров в работе должны соответствовать указанным в табл.3.

Таблица 3

|

|

|

Подача, мм/об |

Скорость резания, м/мин |

Количество отверстий | |||

|

Номинальные диаметры зенкеров, мм |

Глубина зенкеро- вания, мм |

Нержавеющие и жаропрочные стали |

Жаро- прочные сплавы |

Нержавеющие и жаропрочные стали |

Жаро- прочные сплавы |

Нержавеющие и жаропрочные стали |

Жаро- прочные сплавы |

|

От 3 до 6 |

(1-3) |

0,2 |

0,05 |

15 |

5 |

6 |

3 |

|

Св. 6 до 10 |

| ||||||

|

Св. 10 до 12 |

| ||||||

3.3. В качестве охлаждающей жидкости при испытании зенкеров должен применяться 10%-ный раствор эмульсола расходом не менее 5 л/мин.

3.4. Параметр шероховатости поверхности отверстий, обработанных зенкером по ГОСТ 2789-73 должен быть ![]() 20 мкм.

20 мкм.

3.5. После испытаний на режущих кромках зенкеров не должно быть выкрошенных мест и следов притупления, а также следов деформации корпуса или припоя и они должны быть пригодны для дальнейшей работы.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На хвостовиках или шейках зенкеров должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение зенкера;

номинальный диаметр зенкера;

номер зенкера (1 или 2);

марка твердого сплава.

4.2. Упаковка и транспортирование - по ГОСТ 18088-83.

4.3. Срок хранения - 1 год при средних условиях хранения.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие всех выпускаемых зенкеров требованиям настоящего стандарта при соблюдении правил эксплуатации и хранения.

(Измененная редакция, Изм. N 1).

5.2. Гарантийная стойкость работы зенкеров между переточками при условиях указанных в пп.3.2-3.5 должна соответствовать указанной в табл.4.

Таблица 4

|

Предел прочности, |

Гарантийная стойкость, мин |

|

Нержавеющие и жаропрочные стали 550-600 |

30 |

|

Жаропрочные сплавы 1000 |

12 |

ПРИЛОЖЕНИЕ

Рекомендуемое

РАЗМЕРЫ СОПРЯГАЕМЫХ ЭЛЕМЕНТОВ РЕЖУЩЕЙ И ХВОСТОВОЙ ЧАСТИ

ЗЕНКЕРОВ ПРИ ПАЙКЕ

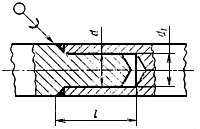

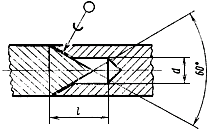

Соединения пайкой зенкеров диаметром от 3 до 6 мм указаны на черт.1 и в табл.1, а зенкеров диаметром от 6 до 12 мм - на черт.2 и в табл.2.

Черт.1

Таблица 1

мм

|

Диаметр зенкера |

|

|

|

|

3,0 |

1,6 |

1,6 |

6 |

|

3,3 |

1,7 |

1,7 |

|

|

3,5 |

2,1 |

2,1 |

|

|

3,8 |

8 | ||

|

4,0 |

2,6 |

2,6 |

|

|

4,3 |

| ||

|

4,5 |

3,0 |

3,0 |

10 |

|

4,8 |

| ||

|

5,0 |

| ||

|

5,8 |

3,5 |

3,5 |

|

|

6,0 |

4,0 |

4,0 |

|

Черт.2

Таблица 2

мм

|

Диаметр зенкера |

|

|

|

6,0 |

2,0 |

4,5 |

|

6,80 |

| |

|

7,00 |

2,5 |

|

|

7,80 |

|

|

|

8,00 |

|

5,5 |

|

8,80 |

|

|

|

9,00 |

3,0 |

6,0 |

|

9,80 |

| |

|

10,00 |

| |

|

10,75 |

| |

|

11,00 |

| |

|

11,75 |

| |

|

12,00 |

7,0 |

«Мне хотелось сказать, что я его не знаю». Иван Абрамов...

«Мне хотелось сказать, что я его не знаю». Иван Абрамов...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов