- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 31.28.10-97

РУКОВОДЯЩИЙ ДОКУМЕНТ

КОМПЛЕКСНЫЕ МЕТОДЫ ЗАЩИТЫ СУДОВЫХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ

Дата введения 1998-07-01

1. РАЗРАБОТАН ЗАО "Центральный ордена Трудового Красного Знамени научно-исследовательский и проектно-конструкторский институт морского флота" (ЦНИИМФ)

Первый заместитель генерального директора доктор технических наук С.Н.Драницын

Заведующий отделом конструктивной надежности и защиты судов от коррозии канд. техн. наук Г.В.Маркозов

Заведующий отделом стандартизации А.П.Вольваченко

Заведующий сектором защиты судов от коррозии и обрастания, руководитель разработки канд. техн. наук Ю.Е.Зобачев

Руководитель разработки и ответственный исполнитель Р.А.Маркович

Ответственные исполнители: канд. техн. наук Соминская Э.В., Гаврильчик Л.Д. (системы окраски судовых конструкций), Цветкова И.В. (техника безопасности и дефекты покрытий)

2. СОГЛАСОВАН Отделом технической эксплуатации флота Департамента мореплавания

Начальник отдела В.А.Гудков

3. ВНЕСЕН Зам. начальника Департамента мореплавания Службы морского флота Д.Д.Анисиным

4. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением Первого заместителя Министра транспорта от 17.12.97 N МФ-34/2306

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ (РД) устанавливает основные положения и технические требования по защите от коррозии и обрастания судовых конструкций применительно к назначению судна и району его плавания, системы электрохимической и комплексной защиты и системы окрашивания судовых конструкций, порядок приемки и контроля работ по защите от коррозии и обрастания и требования безопасности при проведении этих работ.

В РД включены системы защиты, применение которых на судах морского транспорта показало достаточную надежность и эффективность.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем РД использованы ссылки на следующие стандарты и нормативные документы:

|

ГОСТ 9.056-75 |

ЕСЗКС. Стальные корпуса кораблей и судов. Общие требования к электрохимической защите при долговременном стояночном режиме. |

|

Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия. | |

|

Протекторы для защиты от коррозии. Технические условия. | |

|

ГОСТ 26501-85 |

Корпуса морских судов. Общие требования к электрохимической защите. |

|

ISO 8501 |

Визуальная оценка чистоты поверхности. |

|

ISO 8502 |

Испытания для оценки чистоты поверхности. |

|

ISO 8503 |

Характеристики шероховатости поверхности, стальной основы, очищенной методом струйной очистки. |

|

ISO 8504 |

Методы подготовки поверхности. |

|

ОСТ 5.3089-76 |

Защита электрохимическая от коррозии валовинтового комплекса морских судов. Контактно-щеточные устройства. Технические условия. |

|

ОСТ 5.9522-86 |

ЕСЗКС. Протекторная защита корпусов судов. Типовой технологический процесс монтажа. |

|

ОСТ 5.9741-85 |

ЕСЗКС. Системы катодной защиты корпусов судов от коррозии. |

|

ОСТ 5.9761-79 |

ЕСЗКС. Защита комплексная судов от коррозии. Общие технические требования. |

|

ОСТ 5.9898-83 |

ЕСЗКС. Узлы анодные систем катодной защиты корпусов судов от коррозии и изделий типа "Каскад". Технические условия. |

|

ОСТ 5.9951-84 |

Электроды сравнения пористые хлорсеребряные для систем электрохимической защиты. Технические условия. |

|

РД 5.5104-79 |

Трубопроводы судовые. Методика безотказности и долговечности элементов и допустимые скорости потока морской воды. |

|

РД 5.5315-76 |

Защита протекторная судовых трубопроводов, аппаратов и оборудования. Правила и нормы проектирования. |

|

РД 5.9149-83 |

ЕСЗКС. Защита катодная корпусов судов. Правила и нормы проектирования. |

|

РД 5.9570-74 |

Защита электрохимическая от коррозии валовинтового комплекса морских судов. Контактно-щеточные устройства. Типовой технологический процесс монтажа. |

|

РД 31.28.06-89 |

Суда морские. Требования к конструктивной защите от коррозии надстроек, рубок и обстройки судовых помещений. |

|

РД 31.81.10-91 |

Правила техники безопасности на судах морского флота. |

|

РД 31.83.04-89 |

Правила безопасности труда на промышленных предприятиях Минморфлота. |

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Использование комплексных методов защиты от коррозии обеспечивает снижение общей скорости коррозии и предотвращает местные коррозионные, коррозионно-эрозионные и коррозионно-механические виды разрушений.

3.2. Комплексная защита судовых металлических конструкций предусматривает возможность рационального использования различных методов защиты для достижения требуемого снижения или предотвращения коррозии.

3.3. Надежность и долговечность судовых конструкций зависят от решения задач по:

- выбору материалов и технологии их обработки;

- оценки совместимости различных материалов;

- расчету оптимальных толщин элементов конструкций;

- выбору систем противокоррозионной защиты в соответствии с условиями эксплуатации конструкций.

3.4. Особенности условий эксплуатации судовых конструкций, технические, санитарно-гигиенические и экологические требования к системам противокоррозионной защиты приведены в Таблице 1.

Таблица 1

Основные требования к комплексным

методам защиты от коррозии судовых конструкций

|

Район судна |

Наименование конструкции |

Тип и назначение судна или конструкции |

Условия эксплуатации |

Методы защиты |

Орган сертификации | |

|

|

|

|

Среда |

Факторы воздействия |

|

|

|

Подводная часть корпуса |

Форштевень, ахтерштевень, киль, скуловые кили, кронштейны гребных валов, наружная обшивка |

Суда неограничен- |

Поток морской и пресной воды |

Механичес- |

Система лакокрасочных покрытий совместно с электрохи- |

Российский Морской Регистр судоходства |

|

|

|

Суда ледового плавания |

|

Механичес- |

Система лакокрасочных покрытий совместно с электрохи- |

|

|

|

|

Ледоколы |

|

Истирающее действие льда |

Система лакокрасочных покрытий совместно с электрохи- |

|

|

Пояс переменных ватерлиний |

Форштевень, ахтерштевень, наружная обшивка |

Суда неограничен- |

Переменное погружение, поток морской и пресной воды, морская атмосфера |

Солнечное излучение, механичес- |

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства |

|

|

|

Суда ледового плавания |

|

Солнечное излучение, механичес- |

Система лакокрасочных покрытий |

|

|

|

|

Ледоколы |

|

Солнечное излучение, механичес- |

Изготовление обшивки ледового пояса из плакированных нержавеющей сталью листов, обязательная катодная защита в подводной части корпуса |

|

|

Конструкции, расположен- |

Гребной винт |

Все суда |

Поток морской или пресной воды |

Кавитация |

Электрохи- |

|

|

|

Гребной и дейдвудный вал |

Все суда |

Морская вода |

Знакопере- |

Система лакокрасочных покрытий совместно с электрохимиче- |

|

|

|

Внутренняя поверхность дейдвудных труб |

Все суда |

Морская вода |

Контакт разнородных металлов |

Система лакокрасочных покрытий |

|

|

|

Подруливающее устройство, перо руля |

Все суда |

Поток морской воды |

|

Электрохи- |

|

|

|

Крыльевые устройства |

Все суда |

Поток морской воды |

Контакт разнородных металлов |

Система лакокрасочных покрытий совместно с электрохи- |

|

|

Наружная поверхность обтекателей |

Все суда |

Поток морской воды |

|

Система лакокрасочных покрытий |

| |

|

Кингстонные, ледовые ящики |

Все суда |

Морская вода |

Контакт разнородных металлов |

Система лакокрасочных покрытий совместно с электрохи- |

| |

|

Надводная часть корпуса |

Форштевень, ахтерштевень, наружная обшив- ка, надстройки, рубки, комингсы люков, тамбуров, вентиляторов, фальшборт и штормовые портики |

Все суда |

Морская атмосфера, брызги морской воды, атмосферные осадки |

Солнечное излучение |

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства |

|

|

Настил верхней палубы |

Все суда |

Морская атмосфера, брызги морской воды, атмосферные осадки |

Солнечное излучение, нагрев поверхности |

Система лакокрасочных покрытий с теплоотра- |

|

|

|

Настил верхней палубы в районе швартовых работ |

Все суда |

Морская атмосфера, брызги морской воды, атмос- ферные осадки |

Солнечное излучение. Истирание |

Система лакокрасочных покрытий |

|

|

Грузовые помещения |

Грузовые трюма и твиндеки |

Суда, перевозящие генеральные и навалоч- ные грузы |

Высокая влажность |

Истирание |

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства |

|

|

|

Навалочники, перевозящие химически |

Высокая влажность. Солевые растворы с кис- лой и щелочной реакцией |

Истирание |

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства |

|

Навалочники, перевозящие пищевые грузы |

Высокая влажность |

|

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства. Органы санитарного надзора (контакт с пищевыми грузами) | ||

|

|

Балластные танки, ахтерпики, форпики, заполняемые коффердамы, отсеки креновые и дифферентные |

Сухогрузы и танкеры |

Морская вода, высокая влажность |

|

Система лакокрасочных покрытий совместно с протекторной защитой** |

Российский Морской Регистр судоходства |

|

|

Грузобалластные танки |

Танкеры |

Нефтепродукты. Морская вода. Моющие средства |

|

Система лакокрасочных покрытий совместно с электрохимиче- |

|

|

|

Грузовые танки |

Танкеры |

Нефтепродукты, жидкие пищевые грузы. Моющие средства |

Подто- |

Система лакокрасочных покрытий совместно с электрохи- |

Органы санитарного надзора (контакт с пищевыми грузами) |

|

|

Цистерны пресной воды |

Все суда |

Пресная вода |

|

Система лакокрасочных покрытий. Изготовление цистерн из листов плаки- рованных сло- ем нержаве- ющей стали |

Органы санитарного надзора (контакт с питьевой водой) |

|

Помещения внутри корпуса |

Помещения главных и вспомогательных двигателей, сухие отсеки, коффердамы, шахты лагов и эхолотов |

Все суда |

Высокая влажность |

|

Система лакокрасочных покрытий |

Российский Морской Регистр судоходства (пожаробе- |

|

|

Конструкции ниже настила двойного дна, настил двойного дна, сточные колодцы машин- ных отделений и трюмов, панели во всех помеще- ниях с повышен- ной влажностью. Помещения котлов и грузовых насосов |

Танкеры |

Высокая влажность |

|

Система лакокрасочных покрытий |

|

|

|

Насосные |

Танкеры |

Высокая влажность |

|

Система лакокрасочных покрытий |

|

|

Помещения жилые, служебные и санитарно- |

Жилые и служебные |

Все суда |

Регламенти- |

Декора- |

Система лакокрасочных покрытий |

Органы санитарного надзора. Российский Морской Регистр судоходства (пожаро- |

|

|

Румпельные |

Все суда |

Повышенная влажность |

Декора- |

Система лакокрасочных покрытии |

Органы санитарного надзора. Российский Морской Регистр судоходства (пожаро- |

|

|

Аккумуляторные |

Все суда |

Пары кислот |

Декора- |

Система лакокрасочных покрытий |

Органы санитарного надзора. Российский Морской Регистр судоходства (пожаро- |

|

Помещения внутри корпуса |

Санитарно- |

Все суда |

Повышенная влажность, перепады температур |

Декора- |

Система лакокрасочных покрытий |

Органы санитарного надзора. Российский Морской Регистр судоходства (пожаро- |

Примечания.

* Применение оловосодержащих противообрастающих эмалей запрещено по требованию национальных стандартов природоохранных органов ряда стран. Иностранные порты ограничивают заход судов, окрашенных этими эмалями. Требования отечественных природоохранных органов не содержат ограничений по использованию оловосодержащих противообрастающих эмалей.

** В требованиях зарубежных классификационных обществ и в Правилах постройки и классификации морских судов Российского Морского Регистра судоходства (до 1985 г.) разрешено использование цинковых и алюминиевых протекторов. Установка алюминиевых протекторов не допускается в случаях, когда их потенциальная энергия превышает 275 дж.

3.5. Все материалы, используемые в системах противокоррозионной защиты, должны иметь разрешение органов Госсанэпидемнадзора на их применение в судостроении и судоремонте. Разрешение выдается на основе экспертной оценки или токсикологических испытаний и свидетельствуют, что токсичность материала не превышает национальных допустимых норм.

3.6. Все материалы, используемые в системах противокоррозионной защиты, должны отвечать требованиям технических условий. Качество поступающих материалов должно быть подтверждено сертификатами и клеймами.

3.7. При выборе систем комплексной защиты должны быть предусмотрены условия по соблюдению требований безопасности, а также облегчающие труд при выполнении технологических процессов защиты от коррозии.

4. ТЕХНИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

К СИСТЕМАМ ОКРАСКИ СУДОВЫХ КОНСТРУКЦИЙ

4.1. Система окраски судовых конструкций предусматривает последовательное выполнение следующих операций: выбор лакокрасочных материалов, подготовку поверхности металла к нанесению покрытий, подготовку лакокрасочных материалов, метод их нанесения и контроль качества исполнения работ.

4.2. Ко всем видам лакокрасочных покрытий предъявляются следующие требования:

- надежная и долговечная защита судовых конструкций от коррозии и обрастания;

- совместимость с другими средствами противокоррозионной защиты, применяемыми для судовой конструкции;

- технологичность (возможность выполнения окрасочных работ при низкой температуре и высокой влажности; сокращение длительности работ за счет высокой скорости высыхания и уменьшения количества слоев системы покрытия);

- возможность механизированного нанесения;

- ремонтопригодность (пониженные требования к подготовке поверхности под окраску, широкая гамма по совместимости лакокрасочных материалов, в том числе по старым покрытиям).

4.3. Лакокрасочные материалы, применяемые при окрашивании, должны отвечать требованиям технических условий или другой технической документации. Перечень основных физико-химических и технологических свойств лакокрасочных материалов, который должна содержать техническая документация, приведен в Приложении А. Качество поступающих материалов должно быть подтверждено сертификатами и клеймами. Перечень основных показателей качества лакокрасочных материалов, подлежащих входному контролю организациями, производящими окрасочные работы, приведен в Приложении Б.

Однокомпонентные лакокрасочные материалы обычно поставляются готовыми к употреблению. В случае загустевания возможно разбавление соответствующими разбавителями в количестве от 10 до 20% для обычных красок и до 5% - для тиксотропных.

Двух- или трехкомпонентные материалы поставляются комплектно и перед применением смешиваются в соответствующих соотношениях. Соотношение компонентов, рабочая вязкость и срок годности приготовленных материалов должны быть оговорены в технических условиях на материал в соответствии с Приложением А.

4.4. Для защиты стали в период хранения применяются межоперационные грунтовки. Кроме основных требований к лакокрасочным материалам (п.4.2) они должны допускать выполнение сварочных работ без удаления грунтовки, не снижая при этом прочностных свойств сварочного шва.

Межоперационные грунтовки, имеющие сертификат Российского Морского Регистра судоходства с рекомендациями по нанесению на них покрывных лакокрасочных материалов, приведены в Приложении В.

4.5. Окрашивание проводится по установленным технологическим системам, не допуская их упрощения, изменения и замены одного материала другим, если такая замена не приведена в системах или примечаниях к ним в соответствии с Приложением Г. Если по производственной необходимости замена одного лакокрасочного материала другим все же производится, то она может быть согласована с разработчиком настоящего РД. На всех этапах технологического процесса соответствующие службы должны осуществлять контроль степени очистки и подготовки поверхности под покрытие, качества нанесения покрытия. В Приложении Д приведены причины появления дефектов лакокрасочных покрытий и рекомендации по их устранению.

4.6. Подготовка поверхности под окрашивание как в заводских условиях, так и на судне должна проводиться с соблюдением всех требований, так как качество очистки поверхности играет важную роль в защитных свойствах лакокрасочных покрытий и длительности их службы.

Вид и метод подготовки поверхности определяется выбранной системой окраски. При выборе системы окраски следует руководствоваться оснащенностью предприятия, ведущего работы соответствующим очистным оборудованием. Перечень основных типов оборудования для подготовки поверхности под окраску приведен в Приложении Е.

Полное удаление старого покрытия, включая грунтовки межоперационного хранения, производится на тех участках поверхности, где оно имеет механические или коррозионные повреждения или плохую адгезию. В зависимости от сохранности старого покрытия может применяться общая или частичная очистка поверхности. Если ранее нанесенное покрытие прочное, без коррозионных повреждений и процент его разрушения менее 20%, необходимо использовать частичную обработку (в местах отсутствия покрытия, перекрывая прилегающие участки на 15-20 см по периметру), более 20% - общую обработку. Хорошо сохранившимся покрытием следует считать покрытие, которое не разрушается струёй воды под давлением 200 атм или не удаляется металлической щеткой.

4.7. Для получения качественного покрытия каждый материал необходимо наносить рекомендованным для него способом. Перечень основных методов нанесения и возникающие при нанесении материалов дефекты и рекомендации по их устранению приведены в Приложении Д.

Приложение Ж содержит типы и технические параметры пневматических краскораспылителей, аппаратов и установок безвоздушного распыления (БР).

Окрасочные работы следует производить при температуре и влажности в соответствии с технической документацией на применение лакокрасочных материалов. Запрещается производить окрасочные работы в туманную погоду, во время дождя, при скорости ветра более 10-12 м/с. Запрещается окрашивать поверхности, покрытые инеем и льдом и имеющие температуру ниже точки росы.

При окрашивании ранее эксплуатируемых судовых конструкций планируемый расход лакокрасочных материалов следует определять по Таблице 2.

Таблица 2

Увеличение расхода лакокрасочных материалов в процентах

в зависимости от шероховатости поверхности корпусов морских судов

|

Рекомендуемая толщина лакокрасочного покрытия, мкм |

Шероховатость корпуса судна, мкм | ||||

|

|

100 |

200 |

300 |

400 |

500 |

|

100 |

50 |

100 |

150 |

200 |

250 |

|

200 |

25 |

50 |

75 |

100 |

125 |

|

300 |

15 |

35 |

50 |

70 |

83 |

|

400 |

12 |

25 |

37 |

50 |

62 |

|

500 |

10 |

20 |

30 |

40 |

50 |

Качество лакокрасочных покрытий характеризуется следующими контролируемыми показателями: адгезия, толщина и время высыхания одного слоя. Методы и приборы, применяемые для контроля качества лакокрасочных материалов и покрытий, приведены в Приложении И.

4.8. Фирма-производитель лакокрасочных материалов гарантирует срок службы покрытий при условии, что работы по нанесению лакокрасочных материалов проводятся под наблюдением представителей фирм, а условия эксплуатации покрытий строго соответствуют рекомендациям фирмы.

Срок возобновления покрытий определяется условиями эксплуатации и зависит от состояния покрытия.

Осмотр состояния покрытия судовых конструкций проводится в ходе очередных освидетельствований. Оценка состояния покрытий проводится в соответствии с эталонами, приведенными в Таблице 3.

Таблица 3

Оценка состояния покрытий

При удовлетворительном состоянии покрытия сроки его возобновления могут быть изменены.

Частичный ремонт поврежденных участков покрытия сроками не ограничивается и должен производиться по мере необходимости.

4.9. Все работы по подготовке поверхности к окрашиванию, приготовлению и хранению лакокрасочных материалов и по проверке окрасочных работ следует производить при строгом соблюдении требований РД 31.81.10-91 и РД 31.83.04-89. Основные правила техники безопасности при проведении работ по защите судов от коррозии с помощью лакокрасочных материалов приведены в Приложении К.

5. СИСТЕМЫ КОМПЛЕКСНОЙ ЗАЩИТЫ ПОДВОДНОЙ ЧАСТИ КОРПУСА

МОРСКИХ СУДОВ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ

5.1. Общие положения

5.1.1. Защита от коррозии подводной части корпусов морских судов должна осуществляться нанесением лакокрасочных покрытий совместно с применением электрохимической защиты.

5.1.2. Роль электрохимической защиты состоит в снижении коррозии на участках с местными повреждениями лакокрасочных покрытий, на которых при отсутствии электрохимической защиты развивается точечная и язвенная коррозия, что приводит к увеличению шероховатости обшивки и высоким скоростям местной коррозии.

5.1.3. Систему лакокрасочных покрытий для защиты корпусов судов следует назначать в соответствии с Приложением Г.

5.1.4. Для подводной части корпуса применяется электрохимическая защита двух типов: катодная (защита наложенным током) и протекторная. Выбор типа электрохимической защиты осуществляется судовладельцем при проектировании судна. При ремонте и переоборудовании судов выбранный тип защиты рекомендуется сохранять.

5.1.5. Тип электрохимической защиты устанавливается в техническом задании на проектирование судна в зависимости от скорости хода судна, района плавания и системы выбранной лакокрасочной защиты корпуса. Для судов водоизмещением 15000 т и более должна применяться система катодной защиты.

5.1.6. Применение катодной защиты рекомендуется для судов классов УЛА, УЛ, Л1, Л2, Л3, Л4 со скоростью движения более 16 узлов и ледоколов, в том числе атомных. Для ледоколов, ледовый пояс которых выполнен из низколегированной стали, плакированной слоем нержавеющей стали, использование катодной защиты подводной части корпуса обязательно для подавления контактной коррозии.

5.1.7. Применение общей протекторной защиты рекомендуется для судов классов Л3, Л4 со скоростью движения менее 16 узлов.

5.1.8. Применение местной протекторной защиты кормового подзора рекомендуется для судов классов УЛА, УЛ со скоростью движения менее 16 узлов.

5.1.9. Для судов смешанного плавания, типа река-море при скорости движения свыше 16 узлов рекомендуется применение катодной защиты, при скоростях ниже 16 узлов используется общая протекторная защита корпуса протекторами из алюминиевых сплавов, легированных магнием, индием или галлием. Разность стационарных потенциалов протектора и стали корпусов должна составлять 200-300 мВ в речной воде.

5.1.10. Выбор фирмы-производителя системы катодной защиты осуществляется судовладельцем с учетом гарантируемого фирмой срока службы системы. Минимальный срок службы катодной защиты должен составлять 15 лет по всем элементам системы. Со стороны фирмы-производителя системы должны быть получены гарантии по поставке элементов системы при ремонте и необходимых заменах.

5.1.11. Фирмой-производителем системы электрохимической защиты должна быть представлена техническая документация на элементы системы, руководство по расчету параметров системы, ее монтажу и ремонту.

5.1.12. Эксплуатация систем катодной защиты подводной части корпуса от коррозии должна осуществляться в соответствии с инструкцией завода-изготовителя.

5.2. Расчет комплексной защиты подводной части корпуса

5.2.1. Расчет комплексной защиты осуществляется в зависимости от применяемой системы окраски.

5.2.2. Системы окраски разделены по типам в зависимости от метода подготовки поверхности, а следовательно, адгезионных характеристик покрытия на 4 типа. В Таблице 4 приведены основные типы систем покрытий. Конкретные системы отечественных покрытий приведены в Приложении Г.

Таблица 4

Основные типы систем покрытий

|

Тип |

Метод подготовки поверхности по ИСО 8501, ИСО 8502, ИСО 8503 и ИСО 8504 |

Плотность защитного тока, А/м |

Срок службы покрытия |

|

I |

Sa 3 |

0,020 |

4 года |

|

профиль шероховатости не ниже G среднее |

|||

|

II |

Sa 2 1/2 профиль шероховатости не регламентируется |

0,025 |

4 года |

|

III |

Sa 2, St 3 |

0,030 |

2-3 года |

|

IV |

Sa 1, St 2 |

0,035 |

2 года |

Технология подготовки поверхности под окраску на ряде судоремонтных предприятий не позволяет достичь требуемой степени чистоты поверхности, поэтому расчет электрохимической защиты следует вести по фактически выполненной степени подготовки поверхности.

5.2.3. Использование комплексных методов защиты подводной части корпуса с применением катодной защиты целесообразно для систем типа I-III, для систем типа IV рекомендуется использование только протекторной защиты.

5.2.4. Основными элементами системы катодной защиты являются источники питания, анодные узлы и электроды сравнения.

5.2.5. Источниками питания служат статические преобразователи с выходным напряжением 24 В. В отечественных системах катодной защиты используются полупроводниковые выпрямители с автоматическим регулированием типа ПАК и ТПС. Технические данные и характеристики отечественных преобразователей представлены в РД 5.9149-83.

5.2.6. Анодные узлы представляют собой композицию из собственно анода и изоляционной системы. Материалом рабочей поверхности анода служит платиновая фольга толщиной 50 мкм, нанесенная на титановую или ниобиевую основу тепловой прокаткой в среде аргона. Биметаллический анод с контактным стержнем заформован в прессматериал на эпоксидной основе. Отечественные системы катодной защиты оборудуются анодными узлами АУ-1, АУ-2, АКК и АП в зависимости от водоизмещения судна. Технические данные и правила монтажа отечественных анодных узлов представлены в ОСТ 5.9898-83.

5.2.7. Электроды сравнения типа ЭСХП-СС и ЭСБС-СС, входящие в отечественную систему катодной защиты, представляют собой хлорсеребряные электроды с пористой диафрагмой, предохраняющей элемент от механического воздействия потока морской воды. Технические данные и характеристики электродов сравнения представлены в ОСТ 5.9951-84.

5.2.8. Расчет требуемого защитного тока ведется по формуле

![]()

где ![]() - значение защитного тока, А

- значение защитного тока, А

![]() - площадь смоченной поверхности корпуса, м

- площадь смоченной поверхности корпуса, м![]()

![]() - плотность тока, А/м

- плотность тока, А/м![]()

Защитная плотность тока зависит от качества и сохранности используемых лакокрасочных покрытий.

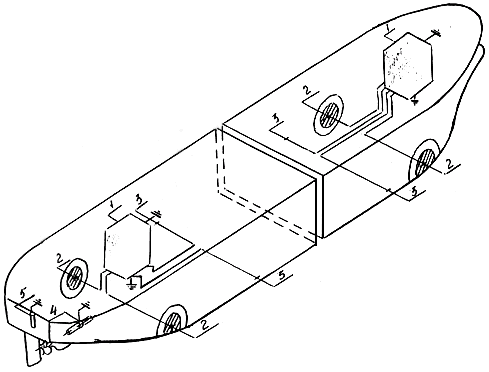

5.2.9. Плотность защитного тока выбирается в соответствии с Таблицей 4 при использовании катодной защиты. Для ледоколов система катодной защиты должна предусматривать возможность наложения тока плотностью до 0,050 А/м![]() . Принципиальная схема автоматической катодной защиты представлена на Рис.1.

. Принципиальная схема автоматической катодной защиты представлена на Рис.1.

|

Автоматический источник питания (выпрямитель) |

1 |

|

Анодные узлы |

2 |

|

Электроды сравнения |

3 |

|

Контактно-щеточное устройство |

4 |

|

Кабель для заземления руля |

5 |

Рис.1. Принципиальная схема автоматической катодной защиты

5.2.10. Анодные узлы располагаются ниже скулового киля так, чтобы они были надежно защищены от механических разрушений при швартовке судна к причалу. При использовании катодной защиты токоотдачу и протяженность защиты можно регулировать. На крупных судах кормовые аноды должны располагаться на расстоянии не менее 15 м от гребного винта. Электроды сравнения должны размещаться там, где ожидается наименьшее снижение потенциала. Анодные узлы и электроды сравнения должны монтироваться по ОСТ 5.9898-83 и ОСТ 5.9951-84. При очистных и окрасочных работах поверхность анодов и электродов сравнения требует надежной защиты от механических повреждений и попадания краски.

5.2.11. Расчет количества протекторных групп или одиночных протекторов для комплексной защиты подводной части корпуса осуществляется по формуле

![]()

|

|

|

где ![]() - количество протекторных групп, полученное значение округляется до целого числа;

- количество протекторных групп, полученное значение округляется до целого числа;

![]() - общая масса протекторов, необходимая для общей защиты подводной части корпуса, кг;

- общая масса протекторов, необходимая для общей защиты подводной части корпуса, кг;

![]() - масса протекторной группы или одиночного протектора, кг;

- масса протекторной группы или одиночного протектора, кг;

![]() - плотность защитного тока, зависит от типовой схемы защиты подводной части корпуса (Таблица 4), А/м

- плотность защитного тока, зависит от типовой схемы защиты подводной части корпуса (Таблица 4), А/м![]() ;

;

![]() - теоретическая токоотдача протектора, Ач/кг;

- теоретическая токоотдача протектора, Ач/кг;

![]() - коэффициент полезного использования;

- коэффициент полезного использования;

![]() - срок службы протекторной защиты, годы (для алюминиевых отечественных протекторов, рекомендуемый срок службы составляет 4 года);

- срок службы протекторной защиты, годы (для алюминиевых отечественных протекторов, рекомендуемый срок службы составляет 4 года);

![]() - величина смоченной поверхности корпуса, м

- величина смоченной поверхности корпуса, м![]() ;

;

![]() - водоизмещение судна в полном грузу, т.

- водоизмещение судна в полном грузу, т.

Физико-химические свойства основных сплавов приведены в Таблице 5.

Таблица 5

Физико-химические свойства протекторных сплавов

|

Состав сплава |

Теоретическая токоотдача, |

КПИ, % |

Потенциал |

Плотность, г/см | |

|

стационарный |

рабочий |

||||

|

Zn |

781 |

95 |

-0,82 |

-0,73 |

7,1 |

|

Al-Zn (3,5-5) |

2600 |

88 |

-0,82 |

-0,70 |

2,8 |

|

Al-Zn (4-6) |

2880 |

85 |

-0,82 |

-0,70 |

2,8 |

|

Al-Zn (4-6) |

2880 |

85 |

-0,90 |

-0,80 |

2,8 |

Технические условия на протекторы, выпускаемые отечественными производителями, приведены в ГОСТ 26251-84.

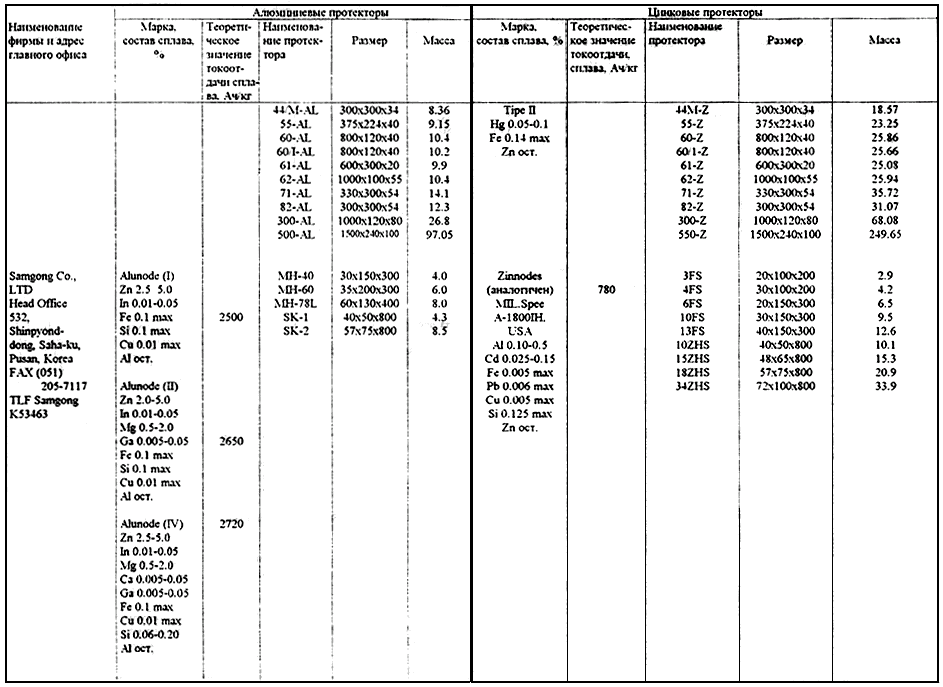

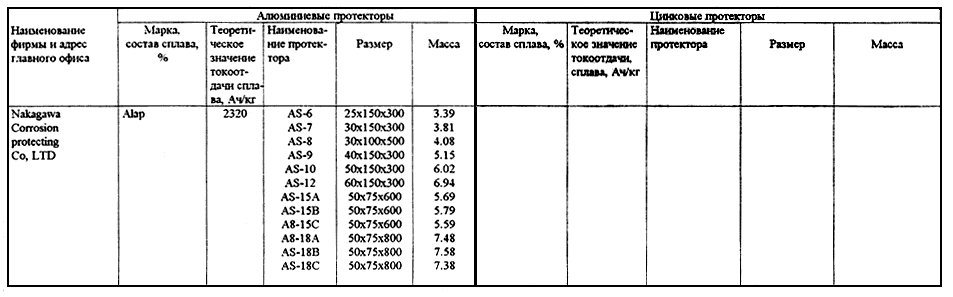

В Приложении Л представлены данные об основных фирмах, выпускающих протекторы для защиты корпусов морских судов, физико-химические свойства и типоразмеры протекторов.

Поскольку токоотдача цинковых и алюминиевых проекторов на единицу их объема приблизительно одинакова, для обоих типов могут применяться протекторы одинаковых размеров.

5.2.12. Для обеспечения равномерного распределения тока 75% всей массы протекторов должны равномерно размещаться по подводной поверхности судна. Принципиальная схема размещения протекторов в подводной части корпуса представлена на рис.2. Их располагают в скуловой части, чтобы предохранить от отрыва при швартовке судна к причалу. В районе скулового киля протекторы располагают поочередно выше и ниже него. Если скуловой киль достаточно широк, протекторы можно закрепить в верхней и нижней поверхности. Расстояние между протекторами, размещенными в районе скулового киля в средней части корпуса, не должно превышать 6-8 м для судов неограниченного района плавания, чтобы обеспечить взаимное перекрытие зон запрета. В водах с соленостью ниже 15┐ протяженность зоны защиты уменьшается; для судов, эксплуатирующихся в таких районах, расстояние между протекторами не должно превышать 5 м, при этом должны использоваться одиночные протекторы.

Рис.2. Принципиальная схема размещения протекторов на подводной части корпуса судна

5.2.13. Поскольку в носовой части корпуса, омываемой интенсивными потоками воды, создаются более уязвимые для коррозии условия, протекторы следует устанавливать не только в районе скулы, но и поблизости от скулового киля. При этом недопустимо их повреждение якорной цепью.

5.2.14. Около 25% всей массы протекторов применяется для защиты кормы.

5.2.15. Для кингстонов и отверстий для черпаков размещение протекторов выполняется отдельно. Защитная плотность тока должна составлять 0,035 А/м![]() . Расчет ведется по общей формуле п.5.2.11 на площадь поверхности кингстона.

. Расчет ведется по общей формуле п.5.2.11 на площадь поверхности кингстона.

6. ЗАЩИТА КОНСТРУКЦИЙ, РАСПОЛОЖЕННЫХ НА ПОДВОДНОЙ ЧАСТИ КОРПУСА

6.1. Защита от коррозии винто-рулевого комплекса осуществляется с помощью электрохимических методов. При использовании для подводной части корпуса катодной защиты с помощью контактно-щеточного устройства обеспечивается надежный электрический контакт гребного винта с корпусом судна.

6.2. Контактно-щеточное устройство (КЩУ) включает: унифицированный щеткодержатель, контактные и измерительные щетки, разъемное кольцо, устанавливаемое на валу, и кронштейны для крепления щеткодержателя. В отечественных системах катодной защиты используются медно-графитовые щетки и бронзовое кольцо. Переходное сопротивление КЩУ не должно превышать 0,01 Ом. КЩУ изготовляется по ОСТ 5.3089-76, а монтаж КЩУ производится по РД 5.9570-74.

6.3. При использовании для подводной части корпуса общей протекторной защиты винто-рулевой комплекс также защищается с помощью протекторов.

6.4. На судах, подводная часть которых защищается от коррозии только лакокрасочными покрытиями, для защиты кормового надзора и винто-рулевого комплекса применяется местная протекторная защита.

6.5. При местной защите кормового надзора необходимое количество протекторов составляет 33% от массы протекторов, необходимых для полной защиты подводной части корпуса. При этом 25% протекторов предназначено непосредственно для защиты кормового подзора, а остальные 8% используются для экранирования области кормы от других участков корпуса, также потребляющих защитный ток, эти протекторы называются улавливающими и устанавливаются перед протекторами, защищающими корму.

6.6. При распределении протекторов необходимо обращать внимание на то, чтобы на гребной винт не передавались вихревые потоки воды, создаваемые протекторами. Поэтому на расстоянии ![]()

![]() (где

(где ![]() - радиус гребного винта) никаких протекторов размещать нельзя. Схема размещения протекторов в кормовой части судна близ гребного винта представлена на рис.3.

- радиус гребного винта) никаких протекторов размещать нельзя. Схема размещения протекторов в кормовой части судна близ гребного винта представлена на рис.3.

Рис.3 Схема установки протекторов в кормовом подзоре

(в заштрихованной области протекторы не устанавливать)

6.7. На руле протекторы предусматриваются с обеих сторон, их располагают на высоте ступицы гребного винта.

6.8. Для специальных движителей требуется отдельный расчет и размещение протекторов. При этом рассчитывается площадь защищаемой поверхности, а плотность тока принимается на 20% выше выбранной по типовым схемам защиты подводной части корпуса. Схема протекторной защиты подруливающего устройства представлена на рис.4.

Рис.4. Схема протекторной защиты подруливающего устройства

(в заштрихованной области протекторы не устанавливать)

6.9. Электроизолированные от корпуса винты, особенно выполненные из нержавеющей стали, подвергаются усиленной коррозии. Надежная защита гребных винтов осуществляется с помощью установки КЩУ.

6.10. Некоторые типы КЩУ имеют недостаточное для надежной защиты винта переходное сопротивление. В процессе эксплуатации значение переходного сопротивления повышается из-за образования окисных, солевых и масляных пленок на контактных кольцах. Для компенсации падения напряжения в КЩУ разработана автоматическая система защиты винтов от коррозии и кавитации (АЗВКК - автор Морская Академия имени адмирала С.О.Макарова), успешно эксплуатирующаяся на судах российского флота.

7. КОМПЛЕКСНАЯ ЗАЩИТА ВНУТРИКОРПУСНЫХ КОНСТРУКЦИЙ

7.1. В соответствии с требованиями Правил Классификации и постройки морских судов, 1995 г. Часть II, п.1.1.4.7 и рекомендациями МАКО балластные танки морских судов всех назначений должны быть надежно защищены от коррозии. Для внутренних поверхностей балластных танков, трюмов и цистерн судов, постоянно или периодически заполняемых забортной морской водой, а также днищевых перекрытий грузовых танков нефтеналивных судов, перевозящих сырую нефть, должна применяться комплексная защита: лакокрасочные покрытия в сочетании с протекторной защитой.

7.2. Алюминиевые протекторы могут применяться для защиты всех выше перечисленных помещений при условии, что энергия падения при обрыве протектора не превышает 275 Дж.

7.3. Цинковые протекторы могут применяться для защиты всех перечисленных помещений без ограничений.

7.4. Для расчета количества протекторов, необходимого для защиты внутрикорпусных конструкций, должна быть представлена следующая информация:

назначение конструкции в соответствии с п.7.2:

площадь защищаемой поверхности;

тип протектора;

требуемый срок жизни протекторов;

наличие и вид защитного покрытия:

длительность балластирования,

плотность защитного тока.

7.5. Плотность защитного тока выбирается в зависимости от наличия и типа защитных лакокрасочных покрытий танка и составляет

|

для неокрашенных конструкций |

- 0,110 А/м |

|||

|

для систем покрытий с подготовкой поверхности типа III |

- 0,055 А/м |

|||

|

для систем покрытий с подготовкой поверхности типа II |

- 0,030 А/м |

|||

|

для систем покрытий с подготовкой поверхности типа I |

- 0,010 А/м |

|||

Классификация лакокрасочных покрытий в соответствии с таблицей 4 и п.5.2.3.

7.6. Расчет необходимого количества протекторов производится по формуле

![]()

где ![]() - количество протекторов, шт.;

- количество протекторов, шт.;

![]() - плотность защитного тока в А/м

- плотность защитного тока в А/м![]() ;

;

![]() - площадь защищаемой поверхности, м

- площадь защищаемой поверхности, м![]() ;

;

![]() - срок службы системы защиты, год;

- срок службы системы защиты, год;

![]() - длительность балластировки в %;

- длительность балластировки в %;

![]() - токоотдача протектора, кг/А·ч;

- токоотдача протектора, кг/А·ч;

![]() - масса выбранного типа протекторов, кг.

- масса выбранного типа протекторов, кг.

7.7. Во всех танках и цистернах протекторы следует размещать по возможности в каждой ячейке, образованной продольным и поперечным набором. В форпике и ахтерпике протекторы следует размещать на всех промежуточных платформах, флорах и брештуках. В грузовых танках нефтеналивных судов, перевозящих сырые нефти, протекторы следует устанавливать на втором дне, в местах скопления подтоварной воды. Схема расстановки протекторов в балластных танках и цистернах представлена на рис.5.

Поперечная система набора

Продольная система набора

Рис.5. Схема расстановки протекторов в балластных танках и цистернах

7.8. Протекторы при защите внутрикорпусных конструкций в значительной степени покрываются продуктами коррозии и масляными остатками, поскольку рабочие среды в танках и цистернах застаиваются и содержат загрязнения. Эти поверхностные слои, как правило, пористые и губчатые, и легко удаляются при очистке танков струями воды. При балластировании танков пресными водами протекторы могут пассивироваться, в этих случаях требуется зачистка протектора от защитных слоев.

7.9. Монтаж, демонтаж и возобновление протекторной защиты следует проводить в соответствии с ОСТ 5.9522-86.

7.10. Рекомендации по выбору, расчету и размещению протекторной защиты в танках и цистернах морских судов при использовании протекторов и лакокрасочных покрытий зарубежных фирм содержатся в каталогах фирм-производителей.

7.11. Для обеспечения надежной защиты и соответствия пресной воды на судне всем требованиям санитарно-гигиенического контроля на весь период эксплуатации судна, встроенные и вставные цистерны пресной водой должны изготавливаться из двухслойной горячекатаной коррозионно-стойкой листовой стали в соответствии с ГОСТ 10885-85 или титанового сплава.

7.12. Сварка двухслойной горячекатанной коррозионно-стойкой листовой стали должна выполняться в соответствии с требованиями Правил классификации и постройки морских судов, 1995 г., часть XIV, п.2.8 Российского Морского Регистра судоходства.

Процесс сварки должен контролироваться представителями судовладельца и подлежит одобрению инспекции Российского Морского Регистра судоходства.

7.13. На эксплуатирующемся флоте, где для изготовления цистерн пресной воды использовалась углеродистая и низколегированная сталь, цистерны должны окрашиваться в соответствии с системами, приведенными в Приложении М, имеющими сертификат государственных органов Санитарного надзора России на контакт с питьевой водой.

7.14. Защита от коррозии корпусных конструкций, эксплуатирующихся в условиях высокой влажности и периодического смачивания морской водой, таких как надводный борт и металлические палубы, должна осуществляться с помощью лакокрасочных покрытий в соответствии с Приложением Г.

7.15. Внутрикорпусные конструкции, подверженные выделению конденсационной влаги, высокой влажности, защищаются от коррозии лакокрасочными покрытиями. Системы покрытий приведены в Приложении Г. К таким конструкциям относятся:

грузовые трюмы;

сухие отсеки, коффердамы;

камеры рефрижераторных помещений;

отсеки двойного дна, пиков, диптанков;

шахта лага и эхолота;

туннели;

корпусные конструкции ниже настила двойного дна;

настил под фундаментами механизма МКО, сточные колодцы в машинных отделениях и грузовых трюмах.

В Приложении Г представлены системы окраски специальных помещений:

румпельных;

аккумуляторных.

7.16. Защита от коррозии конструкций надстроек, рубок и обстройки судовых помещений производится в соответствии с РД 31.28.06-89.

8. КОМПЛЕКСНЫЕ МЕТОДЫ ЗАЩИТЫ СУДОВЫХ СИСТЕМ АППАРАТОВ

И ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И ОБРАСТАНИЯ

8.1. Защита от коррозии судовых систем, систем судовых энергетических установок, аппаратов и оборудования, транспортирующих морскую и пресную воду, пар, нефтепродукты и сжатый воздух, должны осуществляться:

применением коррозионно-стойких материалов в зависимости от назначения систем и рода транспортируемой среды, в соответствии с Приложением Н;

путем рационального конструирования с выполнением следующих основных требований: максимально возможная прямолинейность трассировки трубопроводов, изготовление элементов трубопроводов из однородных металлов, обеспечение допустимой скорости движения и температуры транспортируемой среды, исключение возможности образования застойных зон.

8.2. Конструктивное исполнение узлов разделения и слияния потоков морской воды должно производиться по принципу снижения гидравлических сопротивлений и повышению технологичности конструкции в соответствии с РД 5.5104-79.

8.3. Толщины стенок судовых трубопроводов аппаратов и оборудования должны выбираться с учетом скоростей коррозии по РД 5.5104-79.

Выбранные толщины стенок не должны быть менее требуемых Правилами Российского Морского Регистра судоходства.

8.4. Защита от контактной коррозии судовых систем и оборудования, имеющих сопряжение разнородных металлов, должна осуществляться:

изоляционными покрытиями и уплотняющими материалами;

электрическим разъединением;

электрохимической защитой.

Выбор средств защиты определяется разработчиком по согласованию с судовладельцем в зависимости от типа, назначения и условий эксплуатации конструкции.

8.5. Изоляцию сопрягаемых конструкций из разнородных металлов от морской и пресной воды и влажного воздуха следует осуществлять лакокрасочными покрытиями, предусмотренными для транспортируемой среды, с одновременным уплотнением зазоров, образующихся между контактирующими металлами.

Системы лакокрасочных покрытий должны выбираться с учетом условий эксплуатации систем в соответствии с Приложением Г.

8.6. Протекторная защита применяется для предотвращения:

- контактной коррозии судовых систем, аппаратов и оборудования при использовании разнородных материалов;

- избирательной и питтинговой коррозии.

8.7. Выбор материала протектора для наиболее распространенных контактных пар материалов должен производиться в соответствии с данными Таблицы 6.

Таблица 6

Сочетание материалов, требующих установки протекторов

|

Сочетание |

Материал, подверженный коррозии |

Материал протектора |

|

Углеродистые, низколегированные стали и чугун - сплавы на медной основе, легированные стали, титановые сплавы |

Углеродистые, низколегированные стали, чугун |

Zn, Al |

|

Сплавы на медной основе - легированные стали, титановые сплавы |

Сплавы на медной основе |

Сталь Ст 3 или ЮЗ |

|

Латунь - медь, бронза, медно-никелевые сплавы |

Латунь |

Сталь Ст 3 или ЮЗ |

|

Легированная сталь - титановые сплавы |

Легированная сталь |

Сталь Ст 3 или ЮЗ |

|

Легированная сталь - коррозионно-стойкая сталь аустенитного класса |

Легированная сталь |

Сталь Ст 3 или ЮЗ |

8.8. Ряд материалов, подверженных в морской воде избирательной или питтинговой коррозии вне зависимости от контактов с другими металлами, требуют применения протекторной защиты.

Марки материалов, допущенных для работы в морской воде, только при обеспечении протекторной защиты, приведены в Таблице 7.

Таблица 7

Марки материалов, эксплуатация которых в морской

воде недопустима без протекторной защиты

|

Вид сплава |

Марка сплава |

Материал протектора |

|

Латунь |

ЛК 80-3Л, Л062-1 |

Сталь Ст 3 или ЮЗ |

|

Бронза |

АМц 9-2 |

Сталь Ст 3 или ЮЗ |

|

Нержавеющая сталь |

08Х18Н10Т |

Сталь |

8.9. Длина участка трубы, защищаемой протектором, не превышает:

- для прямой трубы 8-10 условных диаметров трубы, но не более 2 м;

- для трубы, изогнутой на угол <90°, - 5-6 условных диаметров;

- для трубы, прогнутой на угол >90°, - 3-4 условных диаметров.

8.10. Правила, нормы проектирования, способы установки протекторов, их марки и типоразмеры приведены в РД 5.5315-76.

8.11. Все элементы систем забортной воды: трубопроводы, арматура и теплообменники, подвергаются значительному обрастанию, при диаметре труб до 50 мм проходное сечение за месяц может перекрываться на 70-100%. Количество осаждающейся биомассы снижается пропорционально длине системы и резко уменьшается при высоких скоростях движения воды в системе. Основными видами организмов, входящих в биомассу, являются: мидии, балянусы и гидроиды.

8.12. Надежным методом борьбы с обрастанием систем забортной воды является электролитический метод, при котором в качестве биоцида используются токсичные ионы меди, образующиеся при анодной поляризации меди в морской воде.

8.13. На рис.6 представлена принципиальная схема электролитической защиты от обрастания систем забортной воды, выпускаемая фирмами Cathodic and Electrolytic Engineers Ltd (Великобритания) - фирменное название Cathelco Systems; Wilson Walton (Великобритания) - фирменное название Antifouling System; Jotun Cathodic Protection (Норвегия) - фирменное название Cuprobun; Saucor-Cousuling Oy (Финляндия) - фирменное название Savcor AF.

Рис.6. Принципиальная схема электролитической защиты от обрастания

8.14. Во всех выше перечисленных системах защиты от обрастания медный анод растворяется с заданной скоростью параллельно с алюминиевым анодом, при этом гидрооксид алюминия аккумулирует ионы меди, не допуская их осаждения на металлических стенках труб и переносит их на участки систем, омываемые потоком воды с малыми скоростями.

8.15. Системы защиты от обрастания должны устанавливаться как при постройке судов, так и на эксплуатирующихся судах. Применение защиты от обрастания в противопожарных системах значительно повышает надежность системы и снижает трудозатраты экипажа при проверке и чистке систем.

ПРИЛОЖЕНИЕ А

ФИЗИКО-ХИМИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА

ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

1. Область применения и свойства покрытий

2. Срок службы покрытия

3. Технические характеристики

- цвет

- основа, количество упаковок

- массовая доля нелетучих веществ, %

- время истечения (условная вязкость) по ВЗ-246 с диаметром сопла 4(6) мм при 20° С, с (для нетиксотропных лкм)

- время высыхания до степени 3 при 20 °С, ч, не более

- прочность (эластичность) пленки при изгибе, мм, не более

- прочность пленки при ударе м·кг, не менее

- адгезия пленки, баллы, не более

- толщина нестекающего мокрого слоя, мм, не менее (для тиксотропных лкм)

- твердость, усл. ед., не менее

4. Рекомендации по применению

- требования к поверхности

- система окраски, количество слоев

- способ нанесения

- температура нанесения

- растворитель, допустимый % разведения

- подготовка лкм к нанесению

- жизнеспособность при 20 °С (для двухупаковочных материалов), ч

- расход на один слой, г/м![]()

- время высыхания при 20 °С, ч

- совместимость (предшествующие и последующие материалы)

5. Гарантийный срок и условия хранения

ПРИЛОЖЕНИЕ Б

(Справочное)

СВОЙСТВА ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ,

ПОДЛЕЖАЩИЕ ВХОДНОМУ КОНТРОЛЮ (С НОРМАТИВНЫМИ ССЫЛКАМИ)

СВОЙСТВА ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ, ПОДЛЕЖАЩИХ ВХОДНОМУ КОНТРОЛЮ

|

Свойство |

Метод испытания |

|

Цвет |

Визуально |

|

Массовая доля нелетучих веществ |

|

|

Время истечения (условная вязкость) для нетиксотропных материалов |

|

|

Толщина нестекающего мокрого слоя для тиксотропных материалов |

Аппликатор |

|

Время и степень высыхания |

|

|

Прочность (эластичность) пленки при изгибе |

|

|

Прочность пленки при ударе |

|

|

Адгезия пленки |

|

|

Твердость |

ГОСТ 5233 |

НОРМАТИВНЫЕ ССЫЛКИ

|

Материалы лакокрасочные. Метод определения прочности. | |

|

Материалы лакокрасочные. Метод определения твердости по маятниковому прибору. | |

|

Материалы лакокрасочные. Метод определения степени перетира прибором "клин" (гриндометр). | |

|

Материалы лакокрасочные. Метод определения эластичности пленки при изгибе. | |

|

Материалы лакокрасочные. Методы определения условной вязкости. | |

|

ГОСТ 9070-75 |

Вискозиметры для определения условной вязкости лакокрасочных материалов. |

|

Материалы лакокрасочные. Методы определения адгезии. | |

|

Материалы лакокрасочные. Методы определения массовой доли летучих и нелетучих твердых и пленкообразующих веществ. | |

|

Материалы лакокрасочные. Метод определения времени и степени высыхания. |

ПРИЛОЖЕНИЕ В

МЕЖОПЕРАЦИОННЫЕ ГРУНТОВКИ, НЕУДАЛЯЕМЫЕ ПРИ СВАРОЧНЫХ РАБОТАХ

|

Наименование межоперационной грунтовки |

Фирма-производитель, страна |

Совместимость с покрывными лакокрасочными материалами |

Одобрение Российского Морского Регистра судоходства |

|

ВЛ-023 |

Россия Черкесское химическое производственное объединение |

Акрилатные, битумные, алкидные, виниловые, полиу- ретановые, фенолформаль- дегидные, эпоксидные |

Письмо N ТП-14.1-14687р от 16.11.83 |

|

ЭП-0263 (Праймер-17) |

Россия НПФ "Пигмент" |

Поливинилбутиральные, фенолформальдегидные, эпоксиэфирные, модифицированные виниловые, модифицированные эпоксидные |

Допуск N 93.090.005 от 25.11.93 |

|

Hempel's Shopprimer |

Фирма Xempel, Дания-Хорватия |

Алкидные, хлоркаучуковые, эпок- сидные, виниловые, формаль- дегидные, полиуретановые |

Допуск N 93.00079.005 от 31 декабря 1993 г. |

|

Interplate |

Фирма International Paint, Англия |

Алкидные, хлоркаучуковые, эпоксидные, виниловые, полиу- ретановые, фенолформаль- дегидные, полиуретановые |

Сертификат о типовом одобрении N 94.012.120 от 10 декабря 1994 г. |

|

Muki-Z 3000 |

Фирма Jotun, Норвегия |

Алкидные, хлоркаучуковые, эпок- сидные, виниловые, полиурета- новые, фенолформальдегидные |

Допуск N 94.006.120 от 26 августа 1994 г. |

ПРИЛОЖЕНИЕ Г

ОСНОВНЫЕ СИСТЕМЫ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

ДЛЯ ЗАЩИТЫ СУДОВЫХ КОНСТРУКЦИЙ

Таблица 1

Системы окраски судовых конструкций отечественными лакокрасочными материалами

|

Наименование судовых конструкций |

Тип и назначение судна, конструкции |

Обозначение и наименование ЛКМ |

Количество слоев, толщина одного слоя, мкм |

Степень подготовки поверхности по ISO 8501-1:1988 |

|

1. Подводная часть корпуса, днище, борта ниже ватерлинии порожнем, боковые кили и другие выступающие части корпуса, в том числе рули, дейдвудные трубы, подруливающие устройства и т.д. |

Суда, эксплуатирующиеся в умеренных широтах |

1.1.1. СП-1266С |

4 (30) |

St 3 |

|

|

|

1.1.2. ЭП-1236 |

1-2 (80) |

St 3 |

|

|

Суда неограниченного района плавания |

1.1.3. ЭП-0263С |

1 (20) |

St 3 |

|

(ВЛ-023) |

1 (15-18) |

|||

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

ЭП-438С |

2 (100) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

1.1.4. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

ЭП-1236 |

3 (80) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

1.1.5. Унигрэм |

3 (90) |

St 3 |

|

|

|

ХС-5226 |

2 (40) |

|

|

|

Суда неограниченного района плавания и ледового плавания |

1.1.6. ЭП-0263С |

1 (20) |

St 3 |

|

|

(ВЛ-023) |

1 (15) |

| |

|

|

|

ХС-436Т |

3 (90) |

|

|

|

|

(ХС-436)* |

3 (70) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

1.1.7. ХС-436Т |

3-4 (90) |

Sa 2 |

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

1.1.8. ХС-436Т |

4 (90) |

Sa 2 |

|

|

Ледоколы |

1.1.9. ЭП-437 |

1 (500) |

Sa 2 1/2 |

|

|

|

1.1.10. ЭП-437 |

1 (500) |

Sa 2 1/2 |

|

ХС-5226 |

2 (40) |

|||

|

2. Конструкции, расположенные на подводной части корпуса: крыльевые и подруливающие устройства, обтекатели, гребной вал, кингс- тонные ящики, внутрен- ние поверхности дейдвудных труб и т.д. |

|

2.1.1. ЭП-437 |

1 (500) |

Sa 2 1/2 |

|

|

|

2.1.2. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ЭП-46 (ЭП-46у) |

3 (90) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

2.1.3. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ХС-436Т |

3 (90) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

2.1.4. ВЛ-02 |

1 (10) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

(ЭП-0263С) |

1 (20) |

|

|

|

|

Унигрэм |

3 (90) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

2.1.5. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

ЭП-1236 |

3 (80) |

|

|

|

|

ХС-5226 |

2 (40) |

|

|

|

|

2.1.6. ЭП-0010 |

3 (60) |

Sa 2 |

|

3. Пояс переменных ватерлиний |

Суда, эксплуатирующиеся в умеренных широтах |

3.1.1.СП-1266С |

6 (30) |

St 3 |

|

|

3.1.2. ЭП-1236 |

3 (80) |

St 3 | |

|

|

|

3.1.3. Унигрэм |

3 (90) |

St 3 |

|

|

Суда неограниченного |

3.1.4. ЭП-0263С |

1 (20) |

St 3 |

|

|

(ВЛ-023) |

1 (15-18) |

| |

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

ХС-436Т |

2 (90) |

|

|

|

|

3.1.5. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ХС-436Т |

2 (90) |

|

|

ХС-5226 |

2 (40) |

|||

|

|

|

3.1.6. ЭП-0263С |

1 (20) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ЭП-1236 |

2 (80) |

|

|

|

|

ХС-5298С |

2 (60) |

|

|

|

|

3.1.7. ВЛ-02 |

1 (10) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ЭП-1236 |

3 (80) |

|

|

|

|

3.1.8. Унигрэм |

3 (90) |

St 3 |

|

Суда ледового плавания |

3.1.9. ЭП-0263С |

1 (20) |

St 3 | |

|

|

(ВЛ-023) |

1 (15-18) |

| |

|

|

|

ХС-436Т |

3 (90) |

|

|

|

|

3.1.10. ХС-436Т |

3 (90) |

Sa 2 |

|

Ледоколы |

3.1.11. ЭП-437 |

1 (500) |

Sa 2 1/2 | |

|

4. Надводный борт и надстройки |

|

4.1.1. ЭФ-065 |

2 (30) |

St 3 |

|

|

|

ПФ-167 "О" (ПФ-167, ПФ-115, ПФ-579, ПФ-1217, 59-1-90) |

3 (30) |

|

|

|

|

4.1.2. ВЛ-023 |

1 (15-18) |

St 3 |

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

Эвинал 28 |

2 (40) |

|

|

|

|

Эвинал 21 |

2 (40) |

|

|

|

|

4.1.3. ХС-436Т |

1 (90) |

St 3 |

|

|

|

Эвинал 21 |

2 (40) |

|

|

|

|

4.1.4. ЭП-439С |

3 (80-100) |

Sa 2 1/2 |

|

|

|

4.1.5. ВЛ-02 |

1 (10) |

St 3 |

|

|

|

(ВЛ-023) |

1 (15-18) |

|

|

|

|

ЭП-1236 |

2 (80) |

|

|

|

|

4.1.6. ПФ-0260 (ГФ-021) |

2 (30) |

St 3 |

|

|

|

МС-17 |

3 (30) |

|

|

|

|

4.1.7. Унигрэм |

2 (90) |

St 2 |

|

5. Металлические палубы |

Палубы, не требующие специального покрытия |

5.1.1. ЭФ-065 |

2 (30) |

St 3 |

|

|

|

(ЭФ-1219) |

1 (100) |

|

|

|

|

ПВ-1145 (ЭФ-1144) |

2 (30) |

|

|

|

|

5.1.2. ЭП-0263С |

1 (20) |

|

|

|

|

(ВЛ-023) |

1 (15-18) |

St 3 |

|

|

|

(ВЛ-02) |

1 (10) |

|

|

|

|

ЭП-1236 |

2 (90) |

|

|

|

|

5.1.3. Унигрэм |

2 (90) |

St 2 |

|

Палубы нефтеналивных судов |

5.1.4. ЭФ-065 |

2 (30) |

| |

|

|

|

(ЭФ-1219) |

1 (100) |

St 3 |

|

|

|

ЭФ-5144 |

2 (30) |

|

|

|

|

(ПФ-5135) |

|

|

|

|

Палубы в районе выполнения швартовых работ |

5.1.5. ЭФ-065 |

2 (30) |

|

|

|

(ЭФ-1219) |

1 (100) |

St 3 | |

|

|

ЭФ-1144 нескользящая (ПФ-1145) нескользящая |

2 (30) |

| |

|

|

|

5.1.6. Унигрэм |

2 (90) |

St 2 |

|

|

|

5.1.7. ВЛ-023 |

1 (15-18) |

St 3 |

|

|

|

(ВЛ-02) |

(10) |

|

|

|

|

ЭП-1236 |

2 (80) |

|

|

6. Грузовые трюмы |

Суда, перевозящие генераль- ные и навалочные грузы |

6.1.1. ЭФ-065 |

2 (30) |

St 3 |

|

|

|

ПФ-167 "О" (59-1-90, ПФ-167, ПФ-115, ПФ-579) |

3 (30) |

|

|

|

|

6.1.2. ЭФ-1219 |

2 (100) |

St 3 |

|

|

|

6.1.3. Унигрэм |

2 (90) |

St 2 |

|

|

|

6.1.4. ЭП-0199 |

3 (50) |

St 2 |

|

|

|

6.1.5. ВЛ-023 |

1 (15-18) |

St 3 |

|

|

|

(ВЛ-02) |

(10) |

|

|

|

|

ЭП-1236 |

2 (80) |

|

|

Навалочники, перевозящие химически активные грузы |

6.1.6. ЭП-0263С |

1 (20) |

| |

|

|

|

ХС-436Т |

2 (90) |

St 3 |

|

|

|

6.1.7. ЭП-0199 |

1 (50) |

|

|

|

|

ХС-436Т |

2 (90) |

St 2 |

|

|

|

6.1.8. Унигрэм |

3 (90) |

St 2 |

|

|

|

6.1.9. ЭП-0199 |

4 (50) |

St 2 |

|

Навалочники, перевозящие пищевые грузы (зерно) |

6.1.10. ХС-436Т |

2 (90) |

St 3 | |

|

7. Танки |

Грузовые (топливные) цис- терны, топливо-балластные, масляные, ахтерпики, форпики и заполняемые коффердамы |

7.1.1. БЭП-0261 |

1 (200) |

Sa 2 1/2 |

|

|

|

БЭП-610 |

1 (200) |

|

|

Грузо-балластные танки |

7.1.2. БЭП-0261 |

1 (200) |

Sa 2 1/2 | |

|

|

|

БЭП-610 |

1 (200) |

|

|

|

|

7.1.3. ВЛ-023 |

1 (15-18) |

|

|

|

|

(ВЛ-02) |

(10) |

St 3 |

|

|

|

ЭП-1236 |

3 (80) |

|

|

Балластные танки, отсеки креновые и дифферентные |

7.1.4. ЭП-0199 |

1 (50) |

| |

|

|

ЭП-46У |

3 (90) |

St 3 | |

|

|

7.1.5. ВЛ-023 |

1 (15-18) |

| |

|

|

|

(ВЛ-02) |

(10) |

St 3 |

|

|

|

ЭП-46У |

3 (90) |

|

|

|

|

7.1.6. ВЛ-023 |

1 (15-18) |

|

|

|

|

(ВЛ-02) |

(10) |

St 3 |

|

|

|

ЭП-1236 |

3 (80) |

|

|

|

|

7.1.7. Унигрэм |

3 (90) |

St 3 |

|

|

|

7.1.8. ЭП-0263С |

1 (20) |

|

|

|

|

62-106-92 |

3 (90) |

St 3 |

|

8. Различные внутри- корпусные конструкции |

Сухие отсеки и коффердамы |

8.1.1. ЭФ-1219 |

2 (100) |

St 3 |

|

|

|

8.1.2. ЭФ-065 (ФЛ-03К) |

3 (30) |

St 3 |

|

|

|

8.1.3. Унигрэм |

2 (90) |

St 3 |

|

Выгородки борта, переборки, шахты лага и эхолота, туннели, леера ограждения во всех помещениях с повышенной влажностью |

8.1.4. ФЛ-03К (ФЛ-04К, ФЛ-05К, ФЛ-03Ж, ФЛ-04Ж, ГФ-021) |

1-2 (30) |

St 3 | |

|

|

ПФ-218 |

3 (30) |

| |

|

|

|

8.1.5. ЭФ-065 |

2 (25) |

|

|

|

|

ПФ-218 |

3 (30) |

St 3 |

|

|

|

8.1.6. ФЛ-04К (ФЛ-05К, ГФ-021) (ФЛ-03Ж, ФЛ-04Ж) |

2 (30) |

St 3 |

|

|

|

ПФ-5279 |

3 (30) |

|

|

|

Выгородки во всех помещени- ях с повышенной влажностью |

8.1.7. ЭП-0010*** |

2 (30) |

|

|

|

|

ПФ-218 (ПФ-115 "О") |

3 (30) |

Sa 2 |

|

|

Корпусные конструкции ниже второго дна, настил второго дна, фундаменты механизмов ниже съемного настила и МКО, сточные колодцы в МКО и в грузовых трюмах |

8.1.8. ЭП-0010*** |

3 (30) |

Sa 2 |

|

|

8.1.9. ЭП-0199 |

3 (30) |

St 2 | |

|

|

8.1.10. ФЛ-03К (ФЛ-04К; ФЛ-05К, ГФ-021) |

3 (30) |

St 3 | |

|

9. Помещения внутри корпуса |

Жилье, санитарно-бытовые, служебные, в том числе румпельные |

9.1.1. ФЛ-03К (ГФ-021) |

1 (30) |

St 3 |

|

|

|

ПФ-218 |

3 (30) |

|

|

|

Аккумуляторные |

9.1.2. ЭП-0010 |

3 (30) |

Sa 2 |

|

|

|

9.1.3. ЭП-0199 |

3 (30) |

St 2 |

Примечание. * Применение ХС-436Т или ХС-436 по желанию заказчика и условий эксплуатации.

** При окраске конструкций из легких сплавов применять грунтовки ФЛ-03Ж, ФЛ-04Ж вместо ФЛ-03К, ФЛ-04К, ФЛ-05К.

*** При окраске конструкции из легких сплавов необходимо применять грунтовки АК-070, АК-070М.

Таблица 2

Технологические характеристики отечественных лакокрасочных материалов

|

Наименование лакокрасочных материалов |

ТУ, ГОСТ, |

Пленко- |

Цвет |

Маляр- |

Рабочая (условная) вязкость по ВЗ-246 с |

Тол- |

Температура нанесения, |

Пол- |

Метод нанесения |

Растворитель, % разведения |

Соотношение компонентов, % весовые, жизнес- | |||

|

5-15 |

16-20 |

21-30 |

наимено- |

г/м |

||||||||||

|

Грунтовки фосфатирующие ВЛ-02* |

ГОСТ 12707-77 |

поливинил- |

зеленовато- желтый |

20-22 |

20-35 |

8-10 |

1,0 |

1,0 |

0,5 |

1 |

кисть, валик |

80-120 |

РФГ-1, 646 |

Основа: кислый разбавитель 4:1, 6 |

|

ВЛ-023* |

|

|

защитно- |

20-25 |

16-40 |

15-18 |

1,0 |

1,0 |

0,5 |

1 |

кисть, валик |

80-120 |

РФР-1 |

Основа: кислый разбавитель 5:1, 8 |

|

Грунтовка ЭП-0263С* |

ТУ 2312-052-05034239-93 ООО НИПРОИНС |

модифициро- |

красно- коричневый |

37-45 |

30-55 |

20 |

12-24 |

5-12 |

5 |

1 |

кисть |

90-110 |

Р-4, ацетон, толуол, ксилол |

Основа: кислый разбавитель 5:1, 6 |

|

УБР |

120-135 |

|||||||||||||

|

ПР |

120-170 |

|||||||||||||

|

Грунтовки ФЛ-03К |

ГОСТ 9109-81 |

фенолфор- |

коричневый |

61±3 |

25-60 |

25 |

36-48 |

24-36 (12)*** |

24 (4-12)*** |

1 |

кисть |

80-110 |

|

Давление сиккатива ЖК-1 не более - 4% |

|

валик |

100-120 |

|||||||||||||

|

УБР |

110-130 |

|||||||||||||

|

ФЛ-04К |

ТУ 6-0204653-4-91 |

фенолфор- |

коричневый |

61±4 |

25-60 |

25 |

36-48 |

24-36 (12)*** |

24 (4-12)*** |

1 |

кисть |

80-110 |

ксилол, сольвент, смесь сольвента (ксилола) с уайт-спиритом |

Добавление сиккатива ЖК-1, ЖК-12 - 4%, не более сиккатива 64П, 64в - 5% не более |

|

валик |

100-120 |

|||||||||||||

|

УБР ПР |

110-130 |

|||||||||||||

|

ФЛ-05К |

ТУ 6-00-5011902-200-9-91 |

фенолфор- |

коричневый |

61±3 |

25-60 |

25 |

36-48 (12-24)*** |

24-36 |

24 (4-12)*** |

1 |

кисть |

80-110 |

|

Добавление сиккатива НФ-1, ЖК-1 не более 4% |

|

УБР |

110-130 |

|||||||||||||

|

Грунтовка ГФ-021 |

ГОСТ 25129-82 |

алкидная |

красно- коричневый |

54-60 |

45 |

20-25 |

30-45 |

24-30 |

24-12 |

1 |

кисть |

80-110 |

сольвент, |

|

|

Грунтовка ПФ-0244 |

ТУ 6-27 |

алкидная |

красно- коричневый, серо-голубой |

58-62 |

45 |

20-25 |

6-9 |

6 |

3-6 |

1 |

кисть |

100-100 |

ксилол, уайт-спирит, смесь уайт-спирита |

|

|

Грунтовка ЭФ-065* |

ТУ 2312-071-05034329-95 |

эпокси- |

коричневый |

59±3 |

60-80 (20-25 |

25-30 |

8-12 |

5-8 |

5 |

1 |

кисть |

100-120 |

ксилол, смесь ксилола с бутилацетатом 1:1: |

- |

|

|

|

|

|

валик |

120-140 |

|

| |||||||

|

|

|

|

|

УБР |

130-150 |

| ||||||||

|

Грунтовка ЭФ-1219* |

ТУ 2312-008-05034239-95 |

эпокси- |

красно- коричневый |

64±5 |

- |

100-120 |

36-24 |

24 |

12-24 |

1 |

УБР |

300-350 |

ксилол, сольвент |

|

|

кисть (неболь- |

270-300 |

|||||||||||||

|

Грунтовки ЭП-0199 |

ТУ 6-10 |

эпоксидная |

коричневый |

72-78 |

- |

30-50 |

48 (10°) |

36 |

24 |

7 |

УБР |

120-150 |

смесь ацетона, ксилола, этилцеллозольва=3:4:3; |

Основа: отвердитель N 1 |

|

Грунтовка |

ГОСТ 25718-83 |

акриловая |

желтый |

33-39 |

60-130 |

30 |

1,5 |

1 |

0,5 |

1 |

любой |

100-120 |

Р-5А, |

- |

|

Грунтовка эмаль Унигрэм |

ТУ 6-00 0209714-10-91 |

эпоксидная |

коричневый, серый |

64±3 |

40-120 |

50-90 |

24 |

12 |

8 |

7 |

УБР |

180-220 |

ксилол, |

Основа: отвердитель N 1 |

|

кисть |

140-170 |

|||||||||||||

|

Эмаль ЭП-1236 |

ТУ 6-10-2095-87 |

эпоксидная |

серый, черный, красно- коричневый, зеленый, |

40 |

60-110 |

80-100 |

6 |

3 |

3 |

7 |

УБР |

300-400 |

Р-5А |

Основа: отвердитель N 1 |

|

Грунтовки |

ГОСТ 9109-81 |

фенолфор- |

желто-зеленый |

55-61 |

40-60 |

35 |

36-48 |

24-36 (1 слой) |

24 |

3 |

кисть |

80-110 |

ксилол, сольвент, |

Добавление сиккатива ЖК-1 |

|

12-14 |

12 (2 слой) |

4-12 (2 слой) |

100-120 |

|||||||||||

|

Противооб- |

ТУ 2313-053-050 34239-94 |

виниловая |

коричневый |

77±2 |

45-90 |

50-60 |

6-12 |

3 |

2-3 |

1 |

кисть |

180-200 |

Р-4, сольвент, |

- |

|

валик |

200-250 |

|||||||||||||

|

Противооб- |

ТУ 2313-061-05034239-93 |

перхлор- |

коричневый |

78±2 |

- |

60-75 |

16 |

16-8 |

8-6 |

3 |

кисть УБР |

300-400 |

сольвент |

- |

|

Эмаль |

ТУ 2313-439-0-05034239-95 ООО НИПРОИНС |

винилово- |

белый, серый, черный, оранжевый |

42±2 |

- |

30-40 |

6 |

3 |

3 |

5 |

кисть УБР |

120-140 |

Р-4, |

Основа: отвердитель ДТБ-2 |

|

Эмаль |

ТУ 2313-429-0-05-34239-93 |

винилово- |

коричневый |

42±3 |

- |

20-40 |

48 |

36 |

24 |

10 |

кисть |

340-350 |

Р-4, ксилол, толуол, |

Основа: отвердитель ДТБ-2 |

|

УБР |

350-360 |

|||||||||||||

|

Эмаль |

ТУ 2312-042-05034239-94 |

эпоксидная |

белый, светло-серый, зеленый, желтый, красно- коричневый, черный и др. |

69-75 |

50-100 |

80-100 |

72 |

24 |

18 |

7 |

УБР |

300-500 |

смесь ацетона с этиловым спиртом |

Основа: отвердитель ДА |

|

Грунтовка БЭП-0261 |

ТУ 2312-049-05034239-93 |

эпоксидная без растворителя |

зеленый |

95 |

- |

200 |

||||||||

|

Эмаль БЭП-610 |

ТУ 2312-049-5034239-93 |

эпоксидная без растворителя |

светло- коричневый |

95 |

- |

200 |

72 |

24 |

18 |

7 |

УБР 300-500 |

300-500 |

смесь ацетона |

Основа: отвердитель ДА |

|

Эмаль 62-106-93* |

ТУ 2313-420-0-05034239-93 |

эпоксидная |

серебристый |

40 |

- |

80 |

12-18 |

3-12 |

3-0,5 |

10 |

УБР кисть |

350 |

Р-4, |

Основа: отвердитель ДТБ-2 |

|

Эмаль СП-1266 С |

ТУ 301-10-031-90 |

винилово- |

красно- коричневый, светло- |

36-41 |

30-50 |

20-30 |

12 |

4-8 |

4 |

1 |

кисть |

90-200 |

ксилол, |

- |

|

валик |

100-120 |

|||||||||||||

|

Эмаль |

ТУ |

винилово- |

красно- коричневый |

42±3 |

тиксо- |

12 |

12 |

8 |

5 |

5 |

кисть |

230-250 |

ацетон, |

Основа: отвердитель АФ-2 |

|

|

|

|

|

УБР |

250-270 |

|

Основа: отвердитель ДТБ-2 | |||||||

|

Эмаль ХС-436 |

ТУ 301-10-2142-92 |

винилово- |

красный, зеленый, |

42±3 |

30 |

|

8-2 |

2-1 |

1-0,5 |

5 |

кисть |

230-250 |

ацетон, |

Основа: отвердитель АФ-2 |

|

УБР |

250-270 |

|||||||||||||

|

Эмаль ЭП-46у |

ТУ 301-10-0-331-90 |

винилово- |

коричневый |

76±2 |

30-60 ( |

|

28-32 |

24-28 |

14-24 |

6 |

кисть |

200-250 |

смесь ксилола |

Основа: отвердитель |

|

УБР |

260-300 |

|||||||||||||

|

Эмаль |

ТУ 301-10-029-90 |

эпоксидная |

темно- |

64-76 |

45-75 ( |

80-110 |

48 |

24 |

18 |

10 |

кисть валик УБР |

160-200 |

Р-4, ксилол, |

Основа: отвердитель (смесь) АФ-2 и ДА-50) |

|

Эмаль ЭП-437 |

ТУ-2312-054-050 34239-93 |

эпоксидная |

черный |

92+4 |

тиксо- |

450-500 |

45-55 (от 10 до15) |

30-45 |

18-30 |

10 |

УБР |

800-1000 |

смесь толуола с ацетоном 2:1 |

Основа: отвердитель ДТБ-2 |

|

Шпатлевка ЭП-0010 ЭП-0020 |

ГОСТ 23379-89 ЗЛКЗ, ЯЗ "Победа рабочих", ТПФ "Элакс" ООО НИПРОИНС ЯПО "Лакокраска" |

эпоксидная |

красно- коричневый |

90-92 |

30-50 |

100 |

48 |

36 |

24 |

7 |

кисть валик |

180-200 |

Р-4, Р-5, |

Основа: отвердитель |

|

Шпатлевка МС-006 |

ГОСТ 10277-90 |

алкидно- |

розовый |

80 |

19 после разбав- |

150 |

1-0,25 |

0,25 |

0,25 |

1 |

шпателем |

- |

ксилол |

- |

|

Эмаль ПФ-167"О" |

ТУ 2312-0-05034239-95 ООО НИПРОИНС |

алкидная |

белый, серый, темно-серый, |

50±5 |

70-110 |

25-30 |

24 |

12-18 |

12 |

1 |

кисть |

90-110 |

ксилол |

- |

|

УБР |

110-130 |

|||||||||||||

|