- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 18896-73

Группа Д82

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БАРАБАНЫ СТАЛЬНЫЕ ТОЛСТОСТЕННЫЕ ДЛЯ ХИМИЧЕСКИХ ПРОДУКТОВ

Технические условия*

Steel thick-walled drums for chemical products. Technical requirements*

_______________

* Наименование стандарта. Измененная редакция, Изм. N 1.

Дата введения 1974-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 июня 1973 г. N 1446 срок действия установлен с 01.07 1974 г. до 01.07 1979 г.*

________________

* Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5/6, 1993 год). - Примечание изготовителя базы данных.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета стандартов Совета Министров СССР от 25.07.78 N 1991 с 01.01.79

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 9, 1978 год

Настоящий стандарт распространяется на стальные толстостенные барабаны объемом 100 л, предназначенные для упаковывания, транспортирования и хранения сыпучих и пастообразных химических продуктов.

Применение барабанов для упаковывания различных продуктов устанавливается стандартами или другой нормативно-технической документацией на эти продукты, утвержденной в установленном порядке (см. приложение).

Стандарт в части размеров соответствует СТ СЭВ 227-75.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Барабаны должны изготовляться следующих типов и исполнений:

Типы:

I - сварные барабаны,

II - закатные барабаны.

Исполнения:

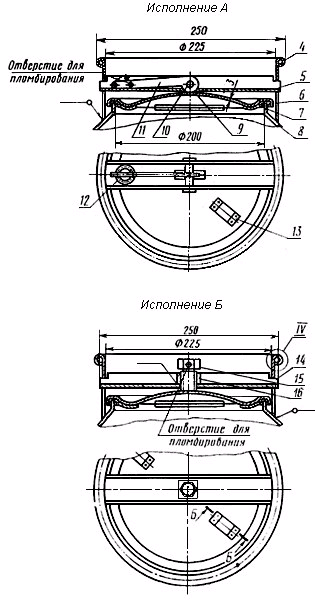

А - с кулачковым запором,

Б - с винтовым запором.

Примечание. Исполнение Б в новых разработках не должно применяться.

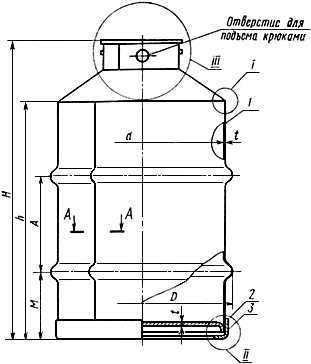

1.2. Основные параметры и размеры барабанов должны соответствовать указанным на чертеже и в табл.1.

Стальные толстостенные барабаны

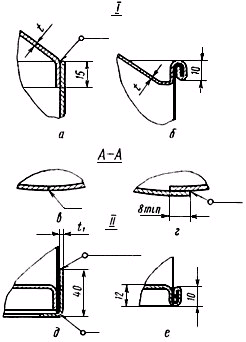

1 - обечайка; 2 - днище; 3 - обруч; 4 - кольцо; 5 - мостик; 6 - прокладка; 7 - ушко; 8 - горловина; 9 - крышка;

10 - ось; 11 - рычаг; 12 - кольцо рычага; 13 - скоба; 14 - мостик; 15 - болт М16х30; 16 - гайка мостика

III

IV

Таблица 1

Размеры в мм

|

Типы бара- |

Испол- |

|

|

|

|

|

|

Толщина металла деталей барабанов |

Масса, кг, не более | ||||

|

обе- |

об- |

крыш- |

кольца |

||||||||||

|

ва- |

ва- |

||||||||||||

|

|

|||||||||||||

|

I |

А и Б |

445±2 |

484 |

625 |

800 |

185±5 |

250±5 |

2 |

2 |

3 |

2 |

6 |

25,6 |

|

3 |

3 |

3 |

36,0 | ||||||||||

|

II |

605 |

175±5 |

1,5 |

- |

2 |

20,2 | |||||||

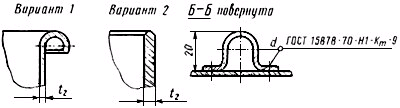

Примечание. Конструкцию кольца по варианту 2 (см. чертеж) в новых разработках не применять.

Пример условного обозначения сварного барабана с кулачковым запором, с номинальным объемом 100 л и толщиной стенки 2 мм:

Б1А 100-2 ГОСТ 18896-73

(Измененная редакция, Изм. N 1).

1.3. Барабаны не являются мерой объема для определения количества упаковываемых продуктов.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Барабаны должны изготовляться в соответствии с требованиями настоящего стандарта и нормативно-технической документации, утвержденной в установленном порядке.

2.2*. Не указанные в нормативно-технической документации предельные отклонения размеров деталей должны быть выполнены: охватывающих - по ![]() , охватываемых - по

, охватываемых - по ![]() , прочих -

, прочих - ![]() допуска 8-го класса точности по ОСТ 1010.

допуска 8-го класса точности по ОСТ 1010.

_______________

* Изменением N 1 предлагается заменить слова: "отверстий - по ![]() , валов - по

, валов - по ![]() , остальных по

, остальных по ![]() " на "по СТ СЭВ 144-75: отверстий - по

" на "по СТ СЭВ 144-75: отверстий - по ![]() 14, валов - по

14, валов - по ![]() 14, остальных -

14, остальных - ![]() 15". - Примечание изготовителя базы данных.

15". - Примечание изготовителя базы данных.

2.3. Детали барабанов должны быть изготовлены из следующих материалов:

а) обечайки, днища, горловины, кольца (вариант 1 по чертежу), крышки, обручи, мостики, скобы и ушки - из стали по ГОСТ 3680-57 марок Ст2пс2; Ст3пс2 по ГОСТ 380-71*;

__________________

* Действуют: в части требований к сортовому и фасонному литью - ГОСТ 535-88; в части марок и химического состава - ГОСТ 380-94 ; в части требований к толстолистовому прокату - ГОСТ 14637-89, здесь и далее по тексту. - Примечание изготовителя базы данных.

б) кольца (вариант 2 по чертежу), рычаги - из стальной горячекатаной полосы по ГОСТ 103-76 марок Ст2пс2, Ст2по2, Ст3по2 по ГОСТ 380-71"*;

__________________

* Действуют: в части требований к сортовому и фасонному литью - ГОСТ 535-88; в части марок и химического состава - ГОСТ 380-94; в части требований к толстолистовому прокату - ГОСТ 14637-89, здесь и далее по тексту. - Примечание изготовителя базы данных.

в) гайки мостиков - из горячекатаной стали по ГОСТ 2591-71* марки Ст3пс2 по ГОСТ 380-71;

г) оси - из горячекатаной круглой стали по ГОСТ 2590-71** марки Ст3пс2 по ГОСТ 380-71;

д) кольца рычагов - из проволоки по ГОСТ 17305-71*** марки стали 15кп; 15; 20 по ГОСТ 1050-60;

__________________

* Действует ГОСТ 2591-88;

** Действует ГОСТ 2590-88;

*** Действует ГОСТ 17305-91. - Примечание изготовителя базы данных.

е) прокладки - из резиновых пластин по ГОСТ 7338-77* марки ТМКЩ средней твердости или формованные из резины той же марки.

_________________

* Действует ГОСТ 7338-90. - Примечание изготовителя базы данных.

Допускается по согласованию с потребителем изготавливать прокладки из других материалов, стойких к упаковываемым продуктам и обеспечивающих герметичность барабанов.

(Измененная редакция, Изм. N 1).

2.4. Детали барабанов должны быть изготовлены из целых заготовок.

2.5. Обечайки барабанов должны быть изготовлены с одним продольным сварным швом, выполненным внахлестку или встык.

2.6. Горловина барабана должна быть цельноштампованной.

2.7. Сварка продольных швов обечаек, колец и обручей, приварка днищ, обручей, горловин и колец сварных барабанов должны производиться газовой, электрической контактной роликовой, электрической ручной электродуговой сваркой электродами Э-42 по ГОСТ 9467-60* или электрической автоматической электродуговой сваркой под слоем плавленого сварного флюса марки ОСЦ по ГОСТ 9087-69**.

________________

* Действует ГОСТ 9467-75;

** Действует ГОСТ 9087-81. - Примечание изготовителя базы данных.

2.8. Швы сварных соединений при электрической контактной сварке должны быть выполнены по ГОСТ 15878-70*, при ручной электродуговой - по ГОСТ 5264-69**, при автоматической - по ГОСТ 8713-70***.

__________________

* Действует ГОСТ 15878-79;

** Действует ГОСТ 5264-80;

*** Действует ГОСТ 8713-79. - Примечание изготовителя базы данных.

2.9. Соединение обечаек с горловиной и днищем барабанов типа II должно быть выполнено закатным швом с уплотнителем из шпатлевок по ГОСТ 10277-62.

2.10. Закатные и сварные швы барабанов должны быть плотными, прочными и герметичными.

2.11. У сварных швов не должно быть прожогов металла и непроваренных участков.

2.12. Толщина закатного шва не должна превышать суммарную толщину слоев основного металла более чем на 0,2 мм.

2.13. Обечайки и днища барабанов не должны иметь на своей поверхности более четырех вмятин и выпуклостей глубиной более 5 мм каждая и площадью менее 3 см![]() на каждый миллиметр глубины вмятины.

на каждый миллиметр глубины вмятины.

2.14. Крышки барабанов и детали запоров не должны иметь заметных вмятин.

2.15. Посадочные поверхности бортиков горловин и крышек должны иметь ровную поверхность без вмятин, рисок и заусенцев, находиться строго в одной плоскости и обеспечивать плотное прилегание прокладки.

2.16. Съемные детали (крышки, мостики, болты и прокладки) должны быть взаимозаменяемыми.

2.17. Местные зазоры между обечайкой и горловиной, а также между обечайкой и обручем не должны превышать 3 мм, при этом общая длина зазора не должна превышать ![]() длины окружности барабана.

длины окружности барабана.

2.18. Кромки обручей, горловин, колец, крышек и мостиков не должны иметь заусенцев.

2.19. Внутренняя поверхность барабанов должна быть чистой и сухой, без пленок ржавчины и окалины.

2.20. Окраска наружных поверхностей барабанов и деталей запоров должна производиться после пневматических испытаний на герметичность. По требованию потребителя производят окраску внутренних поверхностей барабанов.

2.21. Окраска барабанов и их деталей должна производиться каменноугольным лаком по ГОСТ 1709-60*, эмалями ГФ-163 или ПФ-165 по ГОСТ 5971-78, лаком БТ 577 по ГОСТ 5631-70** не менее чем в два слоя.

_________________

* Действует ГОСТ 1709-75;

** Действует ГОСТ 5631-79. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

2.22. Лакокрасочные покрытия барабанов и их деталей должны сохранять защитные свойства в атмосферных условиях не менее 1,5 года (не ниже 4 баллов по ГОСТ 6992-68). По внешнему виду покрытие должно соответствовать III классу, а по условиям эксплуатации - 2-й группе по ГОСТ 9894-61.

2.23. Резьба на гайках мостиков и болтах должна быть очищена от следов коррозии и смазана синтетическим солидолом по ГОСТ 4366-64*.

_________________

* Действует ГОСТ 4366-76. - Примечание изготовителя базы данных.

2.24. Требования безопасности при производстве барабанов должны соответствовать ГОСТ 12.3.002-75 и правилам техники безопасности, утвержденным в установленном порядке.

(Введен дополнительно, Изм. N 1).

3. КОМПЛЕКТНОСТЬ

3.1. Барабаны должны поставляться в собранном виде.

В комплект барабана исполнения А должны входить: барабан, крышка, прокладка и мостик.

В комплект барабана исполнения Б должны входить: барабан, крышка, прокладка, мостик и болт.

3.2. Барабаны поставляют с запасными деталями: мостиками, крышками, болтами, прокладками.

4. ПРАВИЛА ПРИЕМКИ

4.1. Барабаны предъявляют к приемке партиями. Партией считается количество барабанов одного типа и исполнения, оформленное одним документом о качестве.

4.2. Каждая партия должна подвергаться приемо-сдаточным испытаниям. Потребитель проверяет качество барабанов методами, установленными настоящим стандартом.

4.3. Испытания предъявленной партии барабанов проводят в объеме и последовательности, указанной в табл.2.

Таблица 2

|

Виды испытаний |

Объем выборки |

Номера пунктов | |

|

технических требований |

методов испытаний | ||

|

1. Контроль: |

|||

|

внешнего вида |

100% |

2.1 |

5.1 |

|

внутренней поверхности |

100% |

2.19 |

5.1 |

|

качества окраски |

100% |

2.20; 2.21; |

5.1 |

|

состояния посадочных поверхностей бортиков горловин и крышек |

100% |

2.15 |

5.1 |

|

качества сварных и закатных швов |

5% от партии (но не менее пяти барабанов) |

2.10; 2.11; 2.12 |

5.2 |

|

2. Герметичность барабанов |

100% |

5.5 | |

|

3. Проверка: |

|||

|

габаритных размеров |

5% от партии (но не менее пяти барабанов) |

5.3 | |

|

высоты отверстий в кольцах для мостиков от посадочных поверхностей бортиков горловин |

5% от партии (но не менее пяти барабанов) |

5.3 | |

|

резьбы гаек мостиков и болтов |

5% от партии (но не менее пяти барабанов) |

2.23 |

5.3 |

|

размеров сварных и закатных швов |

5% от партии (но не менее пяти барабанов) |

2.12 |

5.3 |

|

4. Взаимозаменяемость съемных деталей: |

|||

|

крышек, прокладок, мостиков, болтов |

5% от партии (но не менее пяти барабанов) |

5.4 | |

4.4. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей подпункта 1 (кроме контроля качества сварных и закатных швов) и подпункта 2 табл.2 барабаны должны быть возвращены на исправление дефектов.

4.5. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей, подпунктов 3, 4 и 1 (контроль качества сварных и закатных швов) табл.2 должны проводиться повторные испытания удвоенного количества образцов, взятых от той же партии.

При получении неудовлетворительных результатов повторной проверки партия должна быть возвращена на исправление дефектов.

4.6. Барабаны с исправленными дефектами предъявляются для повторной приемки как новая партия.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Внешний вид, внутреннюю поверхность, качество окраски, состояние посадочных поверхностей бортиков горловин и крышек проверяют визуально.

5.2. Качество швов сварных соединений проверяют по ГОСТ 3242-69*. Качество закатных швов проверяют путем замера ширины и толщины швов, которые должны соответствовать указанными в нормативно-технической документации, утвержденной в установленном порядке.

__________________

* Действует 3242-79. - Примечание изготовителя базы данных.

5.3. Размеры барабанов и их деталей проверяют универсальным мерительным инструментом, калибрами или шаблонами.

5.4. Взаимозаменяемость съемных деталей барабанов: крышек, прокладок и болтов должна проверяться путем их установки и съема на контрольном барабане.

5.5. Герметичность барабанов проверяют сжатым воздухом при давлении 0,05 МПа (0,5 кгс/см![]() ), закрывая барабан эталонной крышкой с последующей промазкой швов 0,5-1%-ным мыльным раствором. Отсутствие выделения пузырьков воздуха свидетельствует о герметичности барабана.

), закрывая барабан эталонной крышкой с последующей промазкой швов 0,5-1%-ным мыльным раствором. Отсутствие выделения пузырьков воздуха свидетельствует о герметичности барабана.

5.6. Герметичность посадки крышек с прокладками проверяют сжатым воздухом при давлении 0,05 МПа (0,5 кгс/см![]() ) путем установки крышек на эталонный барабан с последующей промазкой мест уплотнения 0,5-1%-ным мыльным раствором.

) путем установки крышек на эталонный барабан с последующей промазкой мест уплотнения 0,5-1%-ным мыльным раствором.

Отсутствие выделения пузырьков воздуха свидетельствует о герметичности посадки крышки.

5.5, 5.6. (Измененная редакция, Изм. N 1).

6. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На кольце каждого барабана должна быть нанесена штампом маркировка.

Маркировка должна содержать:

товарный знак или наименование предприятия-изготовителя;

клеймо технического контроля предприятия-изготовителя;

дату изготовления;

условное обозначение барабанов (в числителе) и индекс прейскуранта (в знаменателе).

6.2. Транспортирование барабанов производят в закрепленном состоянии любым видом транспорта.

6.3. Закрепление барабанов должно предотвращать их от деформаций и повреждений окраски, а также не допускать перемещения барабанов при транспортировании.

6.4. Запасные детали барабанов (мостики, крышки, болты и прокладки) должны транспортироваться в дощатых ящиках по ГОСТ 2991-76* типов I-II массой брутто не более 50 кг или в одном из барабанов. Маркировка транспортной тары - по ГОСТ 14192-77**.

_________________

* Действует ГОСТ 2991-85;

** Действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

6.5. Погрузка, выгрузка и хранение барабанов должны производиться так, чтобы не было повреждения барабанов, их деталей и окраски.

6.6. Каждую поставляемую партию барабанов сопровождают паспортом, составленным в соответствии с требованиями ГОСТ 2.601-68*.

_________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

6.7. Барабаны должны храниться с герметично закрытыми горловинами.

6.8. Барабаны должны храниться в жестких условиях хранения по ГОСТ 15150-69.

Допускается хранение барабанов в особо жестких условиях по ГОСТ 15150-69 на открытых площадках в сухом месте с твердым грунтом и уклоном, обеспечивающим сток воды.

Барабаны должны храниться и транспортироваться в горизонтальном положении, уложенными плотными рядами, без ограничения количества ярусов.

Барабаны нижнего яруса должны быть уложены на деревянные подкладки. Между ярусами также должны быть установлены прокладки.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие качества выпускаемых барабанов требованиям настоящего стандарта при соблюдении потребителем условий хранения, установленных настоящим стандартом, и условий эксплуатации, определяемых стандартами и другой нормативно-технической документацией, утвержденной в установленном порядке.

Гарантийный срок эксплуатации с момента ввода в эксплуатацию устанавливается:

для барабанов с толщиной стенок 1,5-2 мм - 1,5 года,

для барабанов с толщиной стенок 3 мм - 2 года.

ПРИЛОЖЕНИЕ к ГОСТ 18896-73

Справочное

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ БАРАБАНОВ

Тип I - для агрессивных продуктов или с насыпной плотностью более 1,2 г/см![]() .

.

Тип II - для продуктов с насыпной плотностью менее 1,2 г/см![]() .

.

"Укрофюрер публично перешел на площадную брань и мат": в Госдуме назвали...

"Укрофюрер публично перешел на площадную брань и мат": в Госдуме назвали...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов