- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 21893-76

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ ЗАТЫЛОВАННЫЕ РАДИУСНЫЕ

Технические условия

Woodcutting relieved milling cutters for radius machining.

Technical conditions

Срок действия с 01.07.1977

до 01.07.1982*

_______________________________

* Ограничение срока действия снятопостановлением

Госстандарта СССР от 15.06.87 г. N 2052 (ИУС N 9, 1987 год.). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Всесоюзным научно-исследовательским инструментальным институтом (ВНИИ)

Директор В.П.Жедь

Руководитель темы В.Г.Морозов

Исполнитель Е.С.Баранкова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В.А.Трефилов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И.о. директора Н.Н.Герасимов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 26 мая 1976 г. N 1297

ВЗАМЕН MH 2061-61 - MH 2065-61

Настоящий стандарт распространяется на насадные затылованные цельные радиусные фрезы, предназначенные для обработки на фрезерных дереворежущих станках галтелей, полугалтелей, штапов и полуштапов в деталях из древесины.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 - для обработки галтелей;

2 - для обработки полугалтелей;

3 - для обработки штапов;

4 - для обработки полуштапов.

1.2. Конструкция и размеры фрез должны соответствовать указанным на черт.1-4 и в табл.1-4.

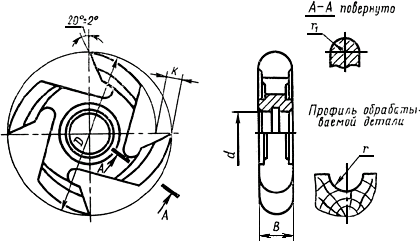

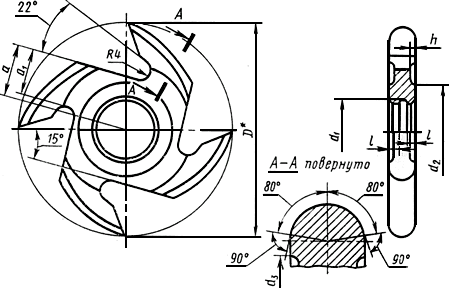

Тип 1

Черт.1

Таблица 1

мм

|

Обозна- |

Применяе- |

|

|

|

|

|

| |

|

|

|

|

Но- |

Пред. откл. |

| |||

|

3240-0006 |

100 |

27 |

3 |

2,8 |

±0,10 |

6,3 |

14 | |

|

3240-0007 |

4 |

3,7 |

8,3 |

|||||

|

3240-0008 |

5 |

4,6 |

10,4 |

|||||

|

3240-0009 |

6 |

5,6 |

12,4 |

|||||

|

3240-0010 |

8 |

7,4 |

16,5 |

|||||

|

3240-0011 |

10 |

9,2 |

20,6 |

|||||

|

3240-0012 |

12 |

10,9 |

±0,15 |

24,7 |

||||

|

3240-0013 |

125 |

32 |

3 |

2,8 |

±0,10 |

6,3 |

16 | |

|

3240-0014 |

4 |

3,7 |

8,3 |

|||||

|

3240-0015 |

5 |

4,6 |

10,4 |

|||||

|

3240-0016 |

6 |

5,6 |

12,4 |

|||||

|

3240-0017 |

8 |

7,4 |

16,5 |

|||||

|

3240-0018 |

10 |

9,2 |

20,6 |

|||||

|

3240-0019 |

12 |

11,1 |

±0,15 |

24,7 |

||||

|

3240-0020 |

14 |

12,9 |

28,8 |

|||||

|

3240-0021 |

16 |

14,7 |

32,9 |

|||||

|

3240-0022 |

18 |

16,4 |

37,0 |

|||||

|

3240-0023 |

20 |

17,9 |

41,1 |

|||||

Пример условного обозначения фрезы типа 1 диаметром ![]() =100 мм, радиусом

=100 мм, радиусом ![]() =10 мм:

=10 мм:

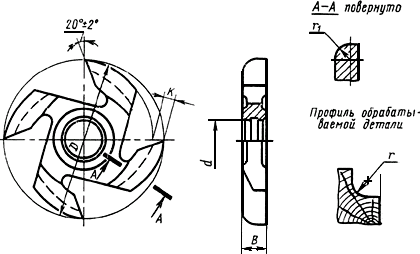

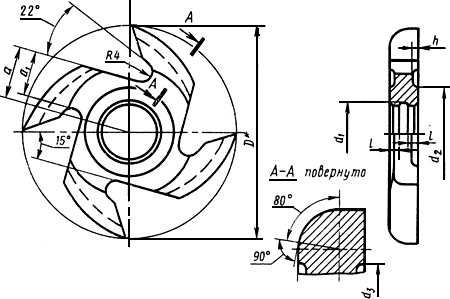

Тип 2

Черт.2

Таблица 2

мм

|

Правые |

Левые |

|

|

|

|

|

| |||

|

Обозна- |

При- |

Обозна- |

При- |

|

Но- |

Пред. откл. |

||||

|

3240-0056 |

- |

100 |

27 |

3 |

2,8 |

±0,10 |

7 |

14 | ||

|

3240-0057 |

- |

4 |

3,7 |

|||||||

|

3240-0058 |

- |

5 |

4,6 |

8 |

||||||

|

3240-0059 |

- |

6 |

5,6 |

9 |

||||||

|

3240-0060 |

- |

8 |

7,4 |

12 |

||||||

|

3240-0061 |

- |

10 |

9,2 |

15 |

||||||

|

3240-0062 |

- |

12 |

10,9 |

±0,15 |

17 |

|||||

|

3240-0063 |

3240-0083 |

125 |

32 |

3 |

2,8 |

±0,10 |

7 |

16 | ||

|

3240-0064 |

3240-0084 |

4 |

3,7 |

|||||||

|

3240-0065 |

3240-0085 |

5 |

4,6 |

8 |

||||||

|

3240-0066 |

3240-0086 |

6 |

5,6 |

9 |

||||||

|

3240-0067 |

3240-0087 |

8 |

7,4 |

12 |

||||||

|

3240-0068 |

3240-0088 |

10 |

9,2 |

15 |

||||||

|

3240-0069 |

3240-0089 |

12 |

11,1 |

±0,15 |

17 |

|||||

|

3240-0070 |

3240-0091 |

14 |

12,9 |

19 |

||||||

|

3240-0071 |

3240-0092 |

16 |

14,7 |

21 |

||||||

|

3240-0072 |

3240-0093 |

18 |

16,4 |

23 |

||||||

|

3240-0073 |

3240-0094 |

20 |

17,9 |

25 |

||||||

Пример условного обозначения фрезы типа 2 диаметром ![]() =100 мм, радиусом

=100 мм, радиусом ![]() =10 мм, правой:

=10 мм, правой:

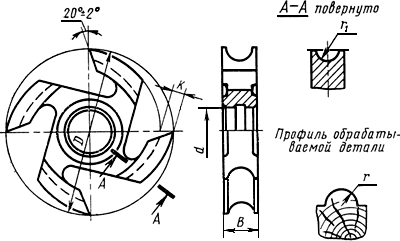

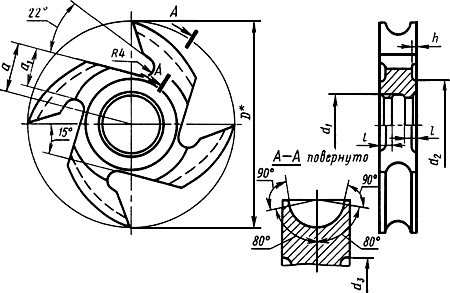

Тип 3

Черт.3

Таблица 3

мм

|

Обозна- |

Применяе- |

|

|

|

|

|

| |

|

|

|

Но- |

Пред. откл. |

|

| |||

|

3240-0106 |

100 |

27 |

3 |

2,8 |

±0,10 |

12 |

14 | |

|

3240-0107 |

4 |

3,7 |

14 |

|||||

|

3240-0108 |

5 |

4,6 |

16 |

|||||

|

3240-0109 |

6 |

5,6 |

18 |

|||||

|

3240-0110 |

8 |

7,4 |

22 |

|||||

|

3240-0111 |

10 |

9,2 |

30 |

|||||

|

3240-0112 |

12 |

10,9 |

±0,15 |

34 |

||||

|

3240-0113 |

125 |

32 |

3 |

2,8 |

±0,10 |

12 |

16 | |

|

3240-0114 |

4 |

3,7 |

14 |

|||||

|

3240-0115 |

5 |

4,6 |

16 |

|||||

|

3240-0116 |

6 |

5,6 |

18 |

|||||

|

3240-0117 |

8 |

7,4 |

22 |

|||||

|

3240-0118 |

10 |

9,2 |

30 |

|||||

|

3240-0119 |

12 |

11,1 |

±0,15 |

34 |

||||

|

3240-0120 |

14 |

12,9 |

38 |

|||||

|

3240-0121 |

16 |

14,7 |

42 |

|||||

|

3240-0122 |

18 |

16,4 |

46 |

|||||

|

3240-0123 |

20 |

17,9 |

50 |

|||||

Пример условного обозначения фрезы типа 3 диаметром ![]() =100 мм, радиусом

=100 мм, радиусом ![]() =10 мм:

=10 мм:

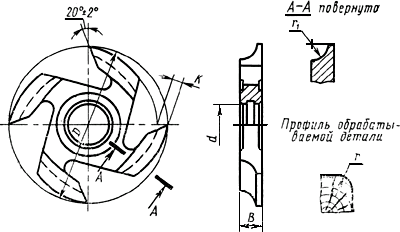

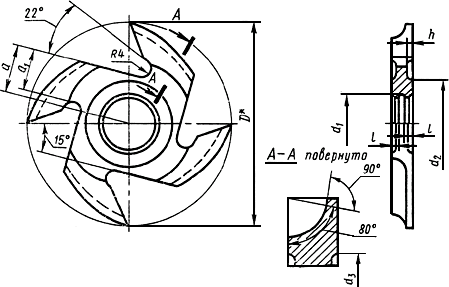

Тип 4

Черт.4

Таблица 4

мм

|

Правые |

Левые |

|

|

|

|

|

| |||

|

Обозна- |

При- |

Обозна- |

При- |

Но- |

Пред. откл. |

|||||

|

3240-0156 |

- |

100 |

27 |

3 |

2,8 |

±0,10 |

7 |

14 | ||

|

3240-0157 |

- |

4 |

3,7 |

|||||||

|

3240-0158 |

- |

5 |

4,6 |

8 |

||||||

|

3240-0159 |

- |

6 |

5,6 |

9 |

||||||

|

3240-0160 |

- |

8 |

7,4 |

12 |

||||||

|

3240-0161 |

- |

10 |

9,2 |

15 |

||||||

|

3240-0162 |

- |

12 |

10,9 |

±0,15 |

17 |

|||||

|

3240-0163 |

3240-0183 |

125 |

32 |

3 |

2,8 |

±0,10 |

7 |

16 | ||

|

3240-0164 |

3240-0184 |

4 |

3,7 |

|||||||

|

3240-0165 |

3240-0185 |

5 |

4,6 |

8 |

||||||

|

3240-0166 |

3240-0186 |

6 |

5,6 |

9 |

||||||

|

3240-0167 |

3240-0187 |

8 |

7,4 |

12 |

||||||

|

3240-0168 |

3240-0188 |

10 |

9,2 |

15 |

||||||

|

3240-0169 |

3240-0189 |

12 |

11,1 |

±0,15 |

17 |

|||||

|

3240-0170 |

3240-0191 |

14 |

12,9 |

19 |

||||||

|

3240-0171 |

3240-0192 |

16 |

14,7 |

21 |

||||||

|

3240-0172 |

3240-0193 |

18 |

16,4 |

23 |

||||||

|

3240-0173 |

3240-0194 |

20 |

17,9 |

25 |

||||||

Пример условного обозначения фрезы типа 4 диаметром ![]() =100 мм, радиусом

=100 мм, радиусом ![]() =10 мм, правой:

=10 мм, правой:

Фреза 3240-0161 ГОСТ 21893-76

1.3. Элементы конструкции и размеры фрез указаны в рекомендуемом приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться из стали марок Х6ВФ или 9Х5ВФ по ГОСТ 5950-73*.

_______________

* На территории Российской Федерации действует ГОСТ 5950-2000. - Примечание изготовителя базы данных.

2.2. Твердость фрез должна быть HRC 56...60.

2.3. На рабочих поверхностях фрез не должно быть обезуглероженных мест.

2.4. Фрезы не должны иметь трещин, черновин, забоин, заусенцев, а также следов коррозии. Допускается непрошлифовка задней поверхности профиля на участке не более ![]() длины зуба на меньшем диаметре профиля.

длины зуба на меньшем диаметре профиля.

2.5. Все нешлифованные поверхности фрез должны иметь защитное покрытие по ГОСТ 9791-68.

Допускается окраска указанных поверхностей эмалью марки НЦ-132 по ГОСТ 6631-74.

2.6. Режущие кромки зубьев фрез не должны иметь завалов, выкрашиваний, следов прижогов.

2.7. Параметры шероховатости поверхностей фрез по ГОСТ 2789-73 должны быть: передних ![]() 3,2 мкм; затылованных, торцовых поверхностей зубьев, посадочного отверстия -

3,2 мкм; затылованных, торцовых поверхностей зубьев, посадочного отверстия - ![]() 6,3 мкм; стружечных канавок зубьев -

6,3 мкм; стружечных канавок зубьев - ![]() 20 мкм; опорных торцов

20 мкм; опорных торцов ![]() 1,25 мкм, остальных

1,25 мкм, остальных ![]() 40 мкм.

40 мкм.

2.8. Биение по профилю зубьев в направлении, перпендикулярном к поверхности профиля, не должно быть более 0,06 мм.

2.9. Торцовое биение опорных поверхностей фрез не должно быть более 0,03 мм.

2.10. Разность значений передних углов зубьев для одной фрезы не должна быть более 2°.

2.11. Фрезы должны быть статически уравновешены. Дисбаланс фрез не должен быть более 50 гмм.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля соответствия изготовленных фрез требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль, периодические и типовые испытания (определение видов испытаний - по ГОСТ 16504-74*).

_______________

* На территории Российской Федерации действует ГОСТ 16504-81. - Примечание изготовителя базы данных.

3.2. Приемочный контроль должен проводиться при следующем объеме выборок:

на соответствие требованиям пп.1.2; 2.2; 2.3; 2.7-2.11 - 5% от партии, но не менее 3 фрез;

на соответствие требованиям пп.2.4-2.6; 6.1 - 100% фрез.

Партия должна состоять из фрез одного типоразмера, изготовленных из одной марки стали, прошедших одновременно термическую обработку и одновременно предъявленных к приемке по одному документу.

3.3. При неудовлетворительных результатах приемочного контроля хотя бы по одному из показателей должен проводиться повторный контроль на удвоенном количестве фрез из той же партии.

Результаты повторного контроля являются окончательными и распространяются на всю партию.

3.4. Периодические испытания должны проводиться не реже двух раз в год не менее чем на 3 фрезах.

Типовые испытания должны проводиться не менее чем на 3 фрезах.

3.5. При периодических и типовых испытаниях фрезы должны подвергаться контролю на соответствие требованиям пп.1.2; 2.2-2.11 и на работоспособность.

3.6. Результаты периодических и типовых испытаний должны быть оформлены в виде протокола. По требованию потребителя предприятие-изготовитель обязано предъявлять протоколы испытаний.

3.7. Допускается проводить испытания фрез на работоспособность у потребителя в производственных условиях.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытание фрез на прочность вращением должно проводиться на специальных установках в течение 3-5 мин при частоте вращения:

18000 об./мин - для фрез диаметром 100 мм;

13500 об./мин - для фрез диаметром 125 мм.

4.2. Испытание фрез на работоспособность должно проводиться на фрезерных станках по ГОСТ 6735-73, нормы точности которых соответствуют ГОСТ 69-75, на образцах из древесины хвойных пород не ниже 3-го сорта по ГОСТ 8486-66 влажностью не более 12% при режимах резания, указанных в табл.5.

Таблица 5

|

Диаметр фрез, мм |

Частота вращения шпинделя, об./мин |

Скорость подачи материала м/мин |

|

100 |

10000-12000 |

15-18 |

|

125 |

6000-9000 |

10-12 |

Шероховатость обработанной поверхности не должна быть грубее 7-го класса по ГОСТ 7016-68.

При испытании фрез на работоспособность общая длина обработанного материала должна быть не менее 3 м.

После испытания на режущих кромках фрезы не должно быть выкрашиваний, и фрезы должны быть пригодны к дальнейшей работе.

4.3. Твердость фрез должна контролироваться по ГОСТ 9013-59.

4.4. Дисбаланс фрез должен контролироваться на балансировочных станках и приспособлениях, отвечающих установленным для них нормам точности.

4.5. Внешний вид фрез контролируется визуально. Наличие трещин проверяется при помощи лупы с увеличением 5![]() по ГОСТ 8309-75.

по ГОСТ 8309-75.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На торце корпуса каждой фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение фрезы;

марка стали;

предельная частота вращения;

изображение государственного Знака качества по ГОСТ 1.9-67 для фрез, которым в установленном порядке присвоен государственный Знак качества.

5.2. Упаковка, транспортирование и хранение - по ГОСТ 18088-72.

5.3. Срок действия консервации - 1 год при средних условиях хранения.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Каждая фреза должна быть испытана предприятием-изготовителем на прочность вращением согласно п.4.1.

6.2. Предельная частота вращения фрез в работе:

для фрез диаметром 100 мм - 12000 об./мин;

для фрез диаметром 125 мм - 9000 об./мин.

ПРИЛОЖЕНИЕ

Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И РАЗМЕРЫ ФРЕЗ

1. Элементы конструкции и размеры фрез типа 1 приведены на черт.1 и в табл.1.

________________

* Размеры для справок.

Черт.1

Таблица 1

мм

|

|

|

|

|

|

|

|

|

|

|

100 |

3 |

- |

40 |

60 |

23 |

18,5 |

- |

1,5 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

2,0 | |||||||

|

8 |

56 |

|||||||

|

10 |

52 |

4,0 | ||||||

|

12 |

29 |

48 |

8 |

|||||

|

125 |

3 |

- |

45 |

80 |

31 |

25,0 |

- |

1,5 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

74 |

2,0 | ||||||

|

8 |

||||||||

|

10 |

70 |

4,0 | ||||||

|

12 |

34 |

65 |

8 |

|||||

|

14 |

28 |

24,0 |

9 |

5,0 | ||||

|

16 |

62 |

11 |

| |||||

|

18 |

44 |

52 |

13 |

2,0 | ||||

|

20 |

14 |

_________________

* Радиус обрабатываемой детали.

2. Элементы конструкции и размеры фрез типа 2 приведены на черт.2 и в табл.2.

_________________

* Размеры для справок.

Черт. 2

Таблица 2

мм

|

|

|

|

|

|

|

|

|

|

|

100 |

3 |

- |

40 |

60 |

23 |

18,5 |

- |

1,5 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

||||||||

|

8 |

2,0 | |||||||

|

10 |

54 |

|||||||

|

12 |

50 |

|||||||

|

125 |

3 |

45 |

80 |

31 |

25,0 |

1,5 | ||

|

4 |

||||||||

|

5 |

||||||||

|

6 |

||||||||

|

8 |

74 |

2,0 | ||||||

|

10 |

||||||||

|

12 |

68 |

|||||||

|

14 |

65 |

28 |

24,0 |

4,0 | ||||

|

16 |

34 |

8 |

||||||

|

18 |

44 |

52 |

2,0 | |||||

|

20 |

_________________

* Радиус обрабатываемой детали.

3. Элементы конструкции и размеры фрез типа 3 приведены на черт.3 и в табл.3.

_________________

* Размеры для справок.

Черт.3

Таблица 3

мм

|

|

|

|

|

|

|

|

|

|

|

100 |

3 |

- |

40 |

60 |

23 |

18,5 |

- |

2 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

||||||||

|

8 |

29 |

8 |

4 | |||||

|

10 |

54 |

10 |

5 | |||||

|

12 |

50 |

|||||||

|

125 |

3 |

- |

45 |

80 |

31 |

25,0 |

- |

2 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

4 | |||||||

|

8 |

34 |

74 |

8 |

|||||

|

10 |

10 |

5 | ||||||

|

12 |

68 |

|||||||

|

14 |

65 |

28 |

24,0 |

12 |

6 | |||

|

16 |

13 |

|||||||

|

18 |

44 |

52 |

14 |

2 | ||||

|

20 |

15 |

_________________

* Радиус обрабатываемой детали.

4. Элементы конструкции и размеры фрез типа 4 приведены на черт.4 и в табл.4.

_______________

* Размеры для справок.

Черт.4

Таблица 4

мм

|

|

|

|

|

|

|

|

|

|

|

100 |

3 |

- |

40 |

60 |

23 |

18,5 |

- |

1,5 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

||||||||

|

8 |

56 |

2,0 | ||||||

|

10 |

52 |

|||||||

|

12 |

48 |

|||||||

|

125 |

3 |

- |

45 |

80 |

31 |

25,0 |

- |

1,5 |

|

4 |

||||||||

|

5 |

||||||||

|

6 |

74 |

|||||||

|

8 |

2,0 | |||||||

|

10 |

70 |

|||||||

|

12 |

65 |

|||||||

|

14 |

28 |

24,0 |

||||||

|

16 |

62 |

4,0 | ||||||

|

18 |

34 |

44 |

52 |

8 |

2,0 | |||

|

20 |

"Укрофюрер публично перешел на площадную брань и мат": в Госдуме назвали...

"Укрофюрер публично перешел на площадную брань и мат": в Госдуме назвали...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов