ГОСТ 20907-75

Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СМОЛЫ ФЕНОЛОФОРМАЛЬДЕГИДНЫЕ ЖИДКИЕ

Технические условия

Liquid phenolformaldehyde resins. Specifications

ОКП 22 2100

Дата введения 1977-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 11 июня 1975 г. N 1549

Проверен в 1985 г. Постановлением Госстандарта от 29.03.85 N 933 срок действия продлен до 01.01.97.*

______________________

* Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11, 1995 год). - Примечание .

ПЕРЕИЗДАНИЕ (май 1987 г.) с Изменениями N 1, 2, 3, 4, утвержденными в апреле 1977 г., июне 1979 г., январе 1981 г.; Пост.296, 28.01.81; в марте 1985 г. Пост.933 от 29.03.85 (ИУС 6-77, ИУС 8-79, ИУС 4-81, ИУС 6-85).

ВНЕСЕНО Изменение N 5, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 10.12.90 N 3082 с 01.01.92

Изменение N 5 внесено юридическим бюро по тексту ИУС N 3 1991 год

Настоящий стандарт распространяется на жидкие фенолоформальдегидные смолы резольного типа, представляющие собой продукт поликонденсации фенола и формальдегида в присутствии катализатора с добавкой модифицирующих и стабилизирующих веществ или без них.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 4, 5).

1. МАРКИ

1.1. В зависимости от назначения жидкие фенолоформальдегидные смолы выпускают марок, указанных в табл.1.

1.1а. Коды ОКП для каждой марки по Общесоюзному классификатору промышленной и сельскохозяйственной продукции приведены в табл.1.

Таблица 1

|

Марка |

Код ОКП |

Применяемость |

|

СФЖ-303 |

22 2122 1200 |

В производстве асботехнических и асбофрикционных изделий |

|

СФЖ-3031 |

22 2122 3200 |

|

|

СФЖ-3032 |

22 2122 3300 |

В производстве углепласта для шахтных креплений |

|

СФЖ-305 |

22 2122 1600 |

В производстве теплозвукоизоляционных изделий |

|

СФЖ-3012 |

22 2122 2900 |

|

|

СФЖ-309 |

22 2122 2700 |

В производстве клеев, лаков и компаундов для герметизации электрических изделий |

|

СФЖ-3011 |

22 2122 2800 |

В производстве фанеры, фанерной продукции и других целей |

|

СФЖ-3013 |

22 2122 3000 |

|

|

СФЖ-3014 |

22 2122 1800 |

|

|

СФЖ-3014 |

22 2122 1800 |

В производстве древесностружечных и древесноволокнистых плит |

|

СФЖ-3016 |

22 2122 1900 |

В производстве клеев для склеивания деталей из древесных материалов и других целей |

|

СФЖ-3024 |

22 2122 3100 |

В производстве древесностружечных плит и других целей |

|

СФЖ-3038 |

22 2122 3400 |

В производстве абразивных инструментов на гибкой основе |

|

СФЖ-3039 |

22 2122 3500 |

|

|

СФЖ-323 |

22 2122 3700 |

В производстве стеклопластиков |

(Введен дополнительно, Изм. N 3, 5).

1.2. Обозначение марок жидких фенолоформальдегидных смол состоит из букв "СФЖ" - смола фенолоформальдегидная жидкая и через тире - трех- или четырехзначного числа. Первые две цифры означают тип смолы, а последующие - номер рецептуры внутри типа.

Пример условного обозначения смолы фенолоформальдегидной резольного типа марки 3031:

СФЖ-3031 ГОСТ 20907-75

Бывшие обозначения жидких фенолоформальдегидных смол приведены в справочном приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Жидкие фенолоформальдегидные смолы изготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. По физико-химическим и механическим показателям жидкие фенолоформальдегидные смолы должны соответствовать нормам, указанным в табл.2.

Таблица 2

|

Наименование показателя |

Норма для марки |

Метод испытания | |||||||||||||

|

СФЖ-3013 |

СФЖ-3014 |

СФЖ-3024 |

СФЖ-3011 |

СФЖ-3031 |

СФЖ-3032 |

СФЖ-303 |

СФЖ-309 |

СФЖ-3012 |

СФЖ-3038 |

СФЖ-3039 |

СФЖ-305 |

СФЖ-323 |

СФЖ-3016 |

||

|

1. Внешний |

Однородная жидкость от красновато-коричневого до темно-вишневого цвета, в пределах партии одного цвета, без механических примесей |

По п.4.2 | |||||||||||||

|

2. Водородный показатель (рН среды) |

- |

- |

- |

- |

7,8-8,2 |

7,8-8,2 |

- |

- |

- |

- |

- |

- |

- |

- |

По п.4.4 |

|

3. Вязкость, мПа·с |

- |

- |

90-200 |

- |

250-350 |

250-1200 |

110-160 |

500-900 |

He более 40 |

- |

- |

80-150 |

80-150 |

150-450 |

По п.4.5 настоящего стандарта и ГОСТ 8420-74 |

|

с |

40-130 |

17-90 |

20-40 |

120-400 |

- |

- |

- |

- |

- |

150-250 |

800-1200 |

- |

- |

- |

|

|

4. Массовая доля нелетучих веществ (сухой остаток), % |

39-43 |

46-52 |

38-42 |

43-47 |

- |

- |

55-65 |

- |

He менее 40 |

Не менее 70 |

Не менее 75 |

Не менее 60 |

Не менее 55 |

Не менее 55 |

По ГОСТ 17537-72 и п.4.6 настоящего стандарта |

|

5. Массовая доля щелочи, % |

4,5-5,5 |

6,0-7,5 |

5,5-6,5 |

3,0-3,5 |

- |

- |

- |

- |

- |

- |

- |

Не более 1,0 |

Не более 1,0 |

Не более 1,0 |

По п.4.7 |

|

6. Массовая |

0,18 |

0,10 |

0,05 |

2,50 |

8,00 |

10,00 |

10,00 |

20,00 |

6,00 |

- |

- |

7,00 |

7,00 |

5,00 |

По ГОСТ 11235-75 и п.4.8 настоящего стандарта |

|

7. Массовая доля ацетона, % |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

2-12 |

2-12 |

7-12 |

По ГОСТ 11235-75 и п.4.8 настоящего стандарта |

|

8. Массовая доля свободного формальдегида, %, не более |

0,18 |

0,10 |

0,05 |

1,00 |

- |

- |

- |

- |

- |

- |

- |

3,00 |

5,00 |

3,50 |

По ГОСТ 16704-71 и п.4.10 настоящего стандарта |

|

9. Число осаждения, см |

- |

- |

- |

- |

35 |

- |

- |

- |

100 |

- |

- |

200 |

- |

- |

По п.4.12 |

|

10. Время желатинизации, с |

- |

- |

- |

- |

95-130 |

95-130 |

- |

- |

- |

170-250 |

170-250 |

- |

- |

- |

По п.4.13 |

|

11. Массовая доля нелетучего остатка при поликонденсации, %, не менее |

- |

- |

- |

- |

65 |

65 |

- |

- |

- |

- |

- |

- |

- |

- |

По п.4.14 |

|

12. Предел прочности при скалывании по клеевому слою фанеры после кипячения в воде в течение 1 ч, МПа, не менее |

1,47 |

1,47 |

1,47 |

1,86 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 9624-72 и п.4.15 настоящего стандарта |

|

13. Массовая доля воды, %, не более |

- |

- |

- |

- |

- |

- |

- |

20 |

- |

- |

- |

- |

- |

- |

По п.4.16 |

Примечания:

1. Вязкость смол в момент сдачи техническому контролю предприятия-изготовителя должна быть не более: для СФЖ-3011 - 150 с, СФЖ-3013 - 70 с, СФЖ-3032 - 550 мПа·с; для СФЖ-3014 должна быть при использовании в производстве древесно-стружечных и древесно-волокнистых плит - 17-40 с, в производстве фанеры - 35-70 с.

2. Допускается для смол марок СФЖ 3013 и СФЖ-3014 при использовании в производстве фанеры увеличение вязкости при хранении до 150 с.

3. Смола марки СФЖ-309 не должна выделять надсмольную воду.

4. Предел прочности при скалывании по клеевому слою фанеры после кипячения в воде в течение 1 ч определяют для смол марок СФЖ-3014 и СФЖ-3024 при использовании их в производстве фанеры.

(Измененная редакция, Изм. N 1, 3, 4, 5).

3. ПРАВИЛА ПРИЕМКИ

3.1. Фенолоформальдегидные смолы принимают партиями.

Партией считают количество смолы одной марки, сопровождаемое одним документом о качестве. При поставке смолы в цистернах партией считают каждую цистерну.

3.2. Масса партии не должна быть менее 200 кг.

Допускаются партии меньшей массы по согласованию между потребителем и изготовителем.

3.3. Для проверки качества смолы пробы отбирают от 10% единиц упаковок каждой партии, но не менее чем от трех единиц.

При поставке смолы в цистернах пробы отбирают от каждой цистерны.

Для проверки соответствия смол требованиям настоящего стандарта проводят приемо-сдаточные и типовые испытания. Приемо-сдаточным испытаниям подвергают каждую партию на соответствие требованиям п.2.2 (табл.2, показатели 1, 3, 4, 9, 11, 13), для марок СФЖ-3031, СФЖ-3032 - дополнительно по показателю 10, для марки СФЖ-3011 дополнительно по показателю 12 и каждую десятую партию (для смол марок СФЖ-303, СФЖ-3011, СФЖ-3031, СФЖ-3032 - каждую пятую) на соответствие требованиям п.2.2 (табл.2, показатели 2, 5-8, 10, 12).

При поставке смол в цистернах приемо-сдаточным испытаниям подвергают каждую цистерну на соответствие требованиям п.2.2 (табл.2, показатели 1-13). Допускается для смол марок СФЖ-3014, СФЖ-3024 показатель 12 определять не реже одного раза в квартал.

Типовые испытания проводят на соответствие требованиям пункта 2.2 при изменении технологического процесса получения смол, а также при замене исходных компонентов.

(Измененная редакция, Изм. N 3, 4, 5).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему должны проводить повторные испытания проб, отобранных от удвоенного количества единиц упаковок, взятых от той же партии.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Пробы смол отбирают по ГОСТ 9980.2-86.

(Измененная редакция, Изм. N 3).

4.2. Для определения внешнего вида смолу наливают в цилиндр вместимостью 100 см по ГОСТ 1770-74 и просматривают ее в проходящем свете.

по ГОСТ 1770-74 и просматривают ее в проходящем свете.

4.3. (Исключен, Изм. N 5).

4.4. Определение водородного показателя (pH среды)

Водородный показатель определяют при (20,0±0,5) °С на pH-метре-милливольтметре типа pH-340 или другого аналогичного типа со стеклянным и проточным хлорсеребряным электродами по инструкции, прилагаемой к прибору.

(Измененная редакция, Изм. N 5).

4.5. Определение вязкости

Вязкость смол марок СФЖ-303, СФЖ-305, СФЖ-309, СФЖ-323, СФЖ-3012, СФЖ-3016, СФЖ-3024, СФЖ-3031, СФЖ-3032 определяют вискозиметром типа ВПЖ.

4.5.1. Применяемые приборы и материалы:

вискозиметры по ГОСТ 10028-81, типа ВПЖ-1, ВПЖ-2 или ВПЖ-4;

термостат водяной (или термостатирующее устройство), обеспечивающий длительное поддержание постоянной температуры (20,0±0,5) °С;

термометр ТЛ-6 N 2 по ТУ 25-2021.003-88;

секундомер по ГОСТ 5072-79;

ареометры АОН-1 по ГОСТ 18481-81;

сетка полутомпаковая 016К, 018К или 020К по ГОСТ 6613-86.

(Измененная редакция, Изм. N 4, 5).

4.5.2. Подготовка к испытанию

Вискозиметр для определения вязкости подбирают так, чтобы время истечения было не менее 80 с и не более 300 с.

Перед испытанием вискозиметр должен быть тщательно промыт и высушен.

В термостате устанавливают температуру (20,0±0,5) °С, причем отметка 20 °С на шкале термометра должна быть погружена в воду или выступать над ее поверхностью не более чем на 10 мм.

(Измененная редакция, Изм. N 5).

4.5.3. Проведение испытания

Вискозиметр заполняют фильтрованной через сетку смолой, устанавливают в термостате вертикально так, чтобы верхнее расширение было ниже уровня воды, и выдерживают не менее 15 мин при закрытой широкой трубке.

Время истечения смолы определяют по инструкции к вискозиметру. Проводят не менее трех параллельных определений, допускаемые расхождения между которыми не должны превышать 1 с при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 4).

4.5.4. Обработка результатов

Вязкость смолы ( ) в миллипаскаль·секундах вычисляют по формуле

) в миллипаскаль·секундах вычисляют по формуле

где  - постоянная вискозиметра, мм

- постоянная вискозиметра, мм /с

/с (сСт/с);

(сСт/с);

- среднее арифметическое результатов времени истечения смолы, с;

- среднее арифметическое результатов времени истечения смолы, с;

- плотность смолы при 20 °С, определяемая по ГОСТ 18329-73 методом 2, г/см

- плотность смолы при 20 °С, определяемая по ГОСТ 18329-73 методом 2, г/см .

.

Вязкость вычисляют до целого числа. Допускаемая относительная суммарная погрешность результата испытания ±1% при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 5).

4.5.5. Вязкость смол марок СФЖ-3011, СФЖ-3013, СФЖ-3014, СФЖ-3038, СФЖ-3039 определяют по ГОСТ 8420-74 вискозиметром ВЗ-246 с диаметром сопла 4 мм.

(Измененная редакция, Изм. N 3, 5).

4.6. Oпределение массовой доли нелетучих веществ (сухой остаток)

Массовую долю нелетучих веществ определяют по ГОСТ 17537-72, разд.1 на приборе для ускоренного определения влажности формовочных материалов модели 062М, при этом расстояние от лампы до столика прибора устанавливают 50 мм. Массовую долю нелетучих веществ смол марок СФЖ-3011, СФЖ-3013 определяют при напряжении 220 В.

Время сушки смол указано в табл.3.

Таблица 3

|

|

Время сушки, мин | |

|

Обозначение марок |

в чашках, прилагаемых к прибору |

в чашках |

|

СФЖ-305, СФЖ-323, СФЖ-3016 |

3,5 |

3,0 |

|

СФЖ-3011 |

4,0 |

3,5 |

|

СФЖ-3038, СФЖ-3039, СФЖ-303 |

4,5 |

- |

|

СФЖ-3013, СФЖ-3014, СФЖ-3024 |

5,0 |

4,5 |

|

СФЖ-3012 |

6,0 |

- |

Примечание. Чашки из фольги должны быть толщиной 0,08-0,1 мм с плоским дном диаметром около 45 мм, высотой бортика около 8 мм.

Допускается определять массовую долю нелетучих веществ по ГОСТ 17537-72 методом высушивания в сушильном шкафу в стаканчиках СВ 34/12 (ГОСТ 25336-82) для смол марок СФЖ-305 и СФЖ-3016 при температуре (105±3) °С, а СФЖ-3014 при (100±3) °С и времени сушки 2 ч 20 мин, СФЖ-3013 при (120±3) °С и времени сушки 2 ч, СФЖ-3011 при (105±3) °С и сушке до постоянной массы. При возникновении разногласий в оценке массовой доли нелетучих веществ определение проводят сушкой под инфракрасной лампой на приборе ускоренного определения влажности формовочных материалов модели 062М.

(Измененная редакция, Изм. N 1, 3, 4, 5).

4.7. Oпределение массовой доли щелочи

4.7.1. Применяемые приборы, посуда, реактивы:

pH-метр-милливольтметр типа pH-340 или другого аналогичного типа со стеклянным и проточным хлорсеребряным электродами;

мешалка магнитная типа ММ-3 или другого аналогичного типа;

чашка ЧКЦ-1-100 по ГОСТ 25336-82;

цилиндр 1-100 по ГОСТ 1770-74;

пипетка 2-2-20 по ГОСТ 20292-74;

бюретки 6-2-5, 3-2-25-0,1 по ГОСТ 20292-74;

кислота соляная по ГОСТ 3118-77, раствор концентрации 0,1 моль/дм (0,1 н.);

(0,1 н.);

натрия гидроокись по ГОСТ 4328-77, раствор концентрации 0,1 моль/дм (0,1 н.);

(0,1 н.);

спирт этиловый по ГОСТ 17299-78 или по ГОСТ 18300-87;

вода дистиллированная по ГОСТ 6709-72.

Весы лабораторные общего назначения по ГОСТ 24104-88, 2-го класса точности, с пределом взвешивания до 200 г.

(Измененная редакция, Изм. N 1, 4, 5).

4.7.2. Подготовка к испытанию

pH-метр готовят к работе по инструкции, прилагаемой к прибору.

В кристаллизованной* чашке взвешивают около 1 г смолы с погрешностью не более 0,0002 г.

_______________

* Текст соответствует оригиналу. - Примечание .

Смолы марок СФЖ-3016, СФЖ-323, СФЖ-305 растворяют в 20 см спирта, после чего добавляют 50 см

спирта, после чего добавляют 50 см дистиллированной воды. Смолы марок СФЖ-3011, СФЖ-3013, СФЖ-3014, СФЖ-3024 растворяют в 70 мл дистиллированной воды.

дистиллированной воды. Смолы марок СФЖ-3011, СФЖ-3013, СФЖ-3014, СФЖ-3024 растворяют в 70 мл дистиллированной воды.

Этиловый спирт и дистиллированная вода перед прибавлением должны быть нейтрализованы до рН, равного 7.

(Измененная редакция, Изм. N 3, 5).

4.7.3. Проведение испытания

В кристаллизационную чашку с раствором смолы погружают электроды pHрн-метра и при непрерывном перемешивании титруют содержимое 0,1 н. раствором соляной кислоты до pH, равного 7.

Смолы марок СФЖ-3016, СФЖ-323, СФЖ-305 титруют из бюретки 6-2-5.

(Измененная редакция, Изм. N 5).

4.7.4. Обработка результатов

Массовую долю щелочи ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

где  - объем раствора соляной кислоты концентрации точно 0,1 моль/дм

- объем раствора соляной кислоты концентрации точно 0,1 моль/дм (0,1 н.), израсходованный на титрование, см

(0,1 н.), израсходованный на титрование, см ;

;

- масса навески смолы, г;

- масса навески смолы, г;

- количество щелочи, соответствующее 1 см

- количество щелочи, соответствующее 1 см раствора соляной кислоты концентрации точно 0,1 моль/дм

раствора соляной кислоты концентрации точно 0,1 моль/дм (0,1 н.), г.

(0,1 н.), г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не превышает допускаемое расхождение, равное 0,1% при массовой доле щелочи до 1% и 0,2% при массовой доле щелочи более 1%. Результат округляют до первого десятичного знака.

Допускаемая абсолютная суммарная погрешность результата испытания ±0,2% при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 4, 5).

4.8. Определение массовой доли свободного фенола и ацетона

Массовую долю свободного фенола и ацетона определяют по ГОСТ 11235-75 методом 1, при этом допускается для смолы марки СФЖ-3014 в качестве растворителя использовать дистиллированную воду.

Для смол с массовой долей свободного фенола выше 6% допускается определять его на хроматографе с детектором по теплопроводности с чувствительностью не менее 1,5·10 мВ·см

мВ·см /мг по пропану при газе-носителе гелии. В качестве "внутреннего эталона" используют м-крезол. Хроматографирование проводят на колонке длиной 1-2 м, внутренним диаметром 3 мм, с насадкой, состоящей из 10-15% полиэтиленгликольадипината, нанесенного на хроматон N-AW или динахром П, при следующих рабочих условиях:

/мг по пропану при газе-носителе гелии. В качестве "внутреннего эталона" используют м-крезол. Хроматографирование проводят на колонке длиной 1-2 м, внутренним диаметром 3 мм, с насадкой, состоящей из 10-15% полиэтиленгликольадипината, нанесенного на хроматон N-AW или динахром П, при следующих рабочих условиях:

|

температура термостата, °С |

160-180 |

|

температура испарителя, °С |

210-250 |

|

расход газа-носителя (гелия), мл/мин |

40-60 |

сила тока детектора в соответствии с инструкцией к прибору.

Массовую долю свободного фенола и ацетона в смолах марок СФЖ-305, СФЖ-3016, СФЖ-323 определяют методом газовой хроматографии с программированием температуры на хроматографе с детектором ионизации в пламени. В качестве насадки используют 10-15% полиэтиленгликоля-1500, нанесенного на порохром, или 10-15% полиэтиленгликоля-20М, нанесенного на хроматон N-AW. В качестве растворителя используют пропиловый спирт. Хроматограмму снимают при следующих рабочих условиях:

|

температура термостата, °С |

от 50 до 170 |

|

температура испарителя, °С |

210-250 |

|

скорость нагрева термостата, °С/мин |

30 |

|

расход газа-носителя (гелия), см |

35-50 |

|

скорость движения диаграммной ленты, мм/ч |

120-240 |

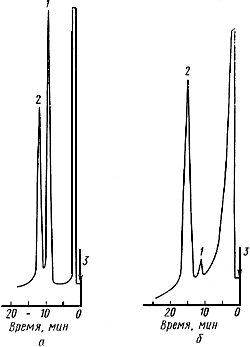

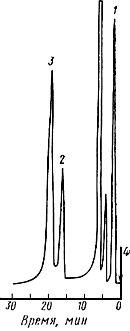

Порядок выхода компонентов приведен на черт.1-2.

Хроматограмма фенолоформальдегидных смол

1 - фенол; 2 - м-крезол; 3 - ввод пробы

Черт.1

Хроматограмма фенолоформальдегидных смол, содержащих ацетон

1 - ацетон; 2 - фенол; 3 - м-крезол; 4 - ввод пробы

Черт.2

Допускается потребителям определять массовую долю свободного фенола в смолах марок СФЖ-309, СФЖ-3011, СФЖ-3013, СФЖ-3014, СФЖ-3016 методом отгонки с водяным паром (приложение 3).

При возникших разногласиях в оценке массовой доли свободного фенола и ацетона определение проводят методом газовой хроматографии.

(Измененная редакция, Изм. N 2, 3, 4, 5).

4.9-4.9.4. (Исключены, Изм. N 2).

4.10. Oпpеделение массовой доли свободного формальдегида

4.10.1. Массовую долю свободного формальдегида в смолах марок СФЖ-3011, СФЖ-3013, СФЖ-3014, СФЖ-3024 определяют по ГОСТ 16704-71 методом 1.

Для смол марок СФЖ-3011, СФЖ-3013, СФЖ-3014 потребителям допускается определять массовую долю свободного формальдегида методом отгонки с водяным паром, приведенным в рекомендуемом приложении 4.

При возникших разногласиях в оценке массовой доли свободного формальдегида определение проводят по ГОСТ 16704-71 методом 1.

(Измененная редакция, Изм. N 4, 5).

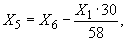

4.10.2. Массовую долю свободного формальдегида в смолах марок СФЖ-305, СФЖ-323, СФЖ-3016 ( ) при определении свободного фенола методом газовой хроматографии в процентах вычисляют по формуле

) при определении свободного фенола методом газовой хроматографии в процентах вычисляют по формуле

где  - суммарная массовая доля формальдегида и ацетона в смоле (в пересчете на формальдегид) определяют по ГОСТ 16704-71, методом 1, %;

- суммарная массовая доля формальдегида и ацетона в смоле (в пересчете на формальдегид) определяют по ГОСТ 16704-71, методом 1, %;

- массовая доля ацетона, определяют по п.4.8, %;

- массовая доля ацетона, определяют по п.4.8, %;

- молекулярная масса формальдегида, г;

- молекулярная масса формальдегида, г;

- молекулярная масса ацетона, г.

- молекулярная масса ацетона, г.

4.11. (Исключен, Изм. N 2).

4.12. Oпpеделение числа осаждения

4.12.1. Применяемые посуда и реактивы:

Колба Кн-1-100 по ГОСТ 25336-82;

пипетки 2-2-10 и 2-2-25 по ГОСТ 20292-74;

бюретка 3-2-25-0,1 по ГОСТ 20292-74;

вода дистиллированная по ГОСТ 6709-72.

(Измененная редакция, Изм. N 4, 5).

4.12.2. Проведение испытания

10 см смолы марок СФЖ-305, СФЖ-3012 и 25 см

смолы марок СФЖ-305, СФЖ-3012 и 25 см смолы марок СФЖ-3031, СФЖ-3032 помещают в колбу и добавляют по каплям дистиллированную воду до появления устойчивой мути.

смолы марок СФЖ-3031, СФЖ-3032 помещают в колбу и добавляют по каплям дистиллированную воду до появления устойчивой мути.

За число осаждения принимают количество дистиллированной воды в кубических сантиметрах, которое вызывает помутнение 100 см смолы.

смолы.

(Измененная редакция, Изм. N 5).

4.12.3. Обработка результатов

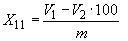

Число осаждения ( ) в кубических сантиметрах вычисляют по формуле

) в кубических сантиметрах вычисляют по формуле

где  - объем добавленной дистиллированной воды, см

- объем добавленной дистиллированной воды, см ;

;

- объем смолы, см

- объем смолы, см .

.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, абсолютное расхождение между которыми не превышает допускаемое расхождение, равное 0,5 см . Результат округляют до целого числа.

. Результат округляют до целого числа.

Допускаемая относительная суммарная погрешность результата испытания ±1% при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 4, 5).

4.13. Определение времени желатинизации

4.13.1. Применяемые приборы, материалы:

прибор, представляющий собой стальную плиту размером 160х160х20 мм, горизонтально укрепленную на электронагревательном приборе мощностью 600 Вт. Стальная плита в боковой грани имеет отверстие для термометра, доходящее до центра плиты. На центральной части поверхности плиты очерчен квадрат размером 50х50 мм;

термометр ТЛ-2 N 4 по ТУ 25-2021.003-88;

автотрансформатор типа ЛАТР-1М или другого аналогичного типа;

амперметр по ГОСТ 22261-81 с пределом измерения от 0 до 2 А;

секундомер по ГОСТ 5072-79;

тигель низкий 2 по ГОСТ 9147-80;

палочка стеклянная с оплавленным концом, диаметром 5-7 мм, длиной 100-150 мм;

экран трехсторонний из листовой стали, выступающий над поверхностью плиты не менее чем на 155 мм;

нож стальной шириной 25 мм, длиной 110 мм;

весы лабораторные общего назначения по ГОСТ 24104-88, 3-го класса точности, с пределом взвешивания до 1 кг.

(Измененная редакция, Изм. N 3, 4, 5).

4.13.2. Подготовка к испытанию

Прибор для определения времени желатинизации защищают от охлаждения экраном. Электронагревательный прибор включают в электросеть через автотрансформатор и, регулируя напряжение по термометру, вставленному в боковое отверстие плиты, устанавливают необходимую для испытания температуру.

Температура плиты должна быть (150±2) °С.

4.13.3. Проведение испытания

Около 1,5 г смолы, взвешенной по разности масс в фарфоровом тигле с погрешностью не более 0,01 г, наносят на центральную часть плиты и включают секундомер. Затем смолу равномерно распределяют стеклянной палочкой в пределах площади, ограниченной квадратом, и непрерывно перемешивают. Когда смола начнет густеть, из нее периодически вытягивают нити на высоту не более 2 см.

При дальнейшем нагревании смола теряет пластичность и нити обрываются. В этот момент секундомер останавливают. Время в секундах, прошедшее с момента нанесения смолы на плиту до момента обрыва нитей, принимают за время желатинизации.

За результат испытания принимают среднее арифметическое результатов трех параллельных определений, расхождения между которыми не должны превышать 5 с.

Для очистки плиты рекомендуется применять парафин, который наносят тонким слоем на горячую поверхность плиты. Затем снимают его вместе с остатками смолы латунным скребком, после этого плиту протирают чистой тканью.

(Измененная редакция, Изм. N 5).

4.14. Oпpеделение массовой доли нелетучего остатка при поликонденсации

4.14.1. Применяемая посуда и приборы:

стаканчик по ГОСТ 25336-82 типа СВ 34/12;

эксикатор по ГОСТ 25336-82, заполненный силикагелем или прокаленным хлористым кальцием;

весы лабораторные общего назначения по ГОСТ 24104-88, 2-го класса точности, с пределом взвешивания до 200 г.

(Измененная редакция, Изм. N 4, 5).

4.14.2. Проведение испытания

1 г смолы, взвешенный с погрешностью не более 0,0002 г в стеклянном стаканчике, помещают в сушильный шкаф и выдерживают при 190 °С в течение 10 мин. Затем охлаждают в эксикаторе и взвешивают с той же погрешностью.

4.14.3. Обработка результатов

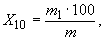

Массовую долю нелетучего остатка при поликонденсации ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

где  - масса смолы до высушивания, г;

- масса смолы до высушивания, г;

- масса смолы после высушивания, г.

- масса смолы после высушивания, г.

За результат испытания принимают среднее арифметическое результатов трех параллельных определений, абсолютное расхождение между наиболее отличающимися значениями которых не превышает допускаемое расхождение, равное 0,5%. Результат округляют до целого числа.

Допускаемая абсолютная суммарная погрешность результата испытания ±0,8% при доверительной вероятности 0,95.

(Измененная редакция, Изм. N 4, 5).

4.15. Определение предела прочности при скалывании по клеевому слою фанеры после кипячения в воде в течение 1 ч

(Измененная редакция, Изм. N 5).

4.15.1. Применяемые аппаратура и материалы:

пресс с плитами размером не менее 240х240 мм;

станок клеенаносящий, лабораторный с гладкими металлическими валами;

весы настольные циферблатные по ГОСТ 23711-79;

термометры ТЛ-2 N 2, ТЛ-2 N 4 по ТУ 25-2021.003-88;

шкаф сушильный электрический с терморегулятором, обеспечивающий требуемую температуру сушки;

шпон березовый по ГОСТ 99-89, толщиной 1,15; 1,5 мм с влажностью 4-8%;

мел по ГОСТ 8253-79;

мука древесная по ГОСТ 16361-87;

параформ марки А или Б;

магнезия по ГОСТ 844-79.

(Измененная редакция, Изм. N 4, 5).

4.15.2. Подготовка к испытанию

Образцы для испытаний готовят следующим образом: 100-120 г смолы марки СФЖ-3011 предварительно наносят на каждый квадратный метр листа шпона толщиной 1,15 мм, предназначенного для внутреннего слоя фанеры.

Листы шпона с нанесенной смолой сушат в сушильном шкафу при 40-45 °С до содержания летучих веществ и влаги 10-12%. Из одного листа, предназначенного для внутреннего слоя фанеры, и двух листов, предназначенных для наружных слоев фанеры при взаимно перпендикулярном расположении волокон, собирают трехслойный пакет. Из четырех трехслойных пакетов комплектуют общий пакет, который склеивают в прессе при рабочей температуре плит пресса 145-150 °С, давлении 1,96-2,45 МПа (20-25 кгс/см ). Время выдержки пакета в прессе для смолы марки СФЖ-3011 - 13 мин.

). Время выдержки пакета в прессе для смолы марки СФЖ-3011 - 13 мин.

Из смол марок СФЖ-3013, СФЖ-3014 и СФЖ-3024 готовят клей по следующей рецептуре, г:

|

Смола |

СФЖ-3013, СФЖ-3014 100 |

СФЖ-3024 100 |

|||

|

мука древесная |

3,0 |

4,5 |

|||

|

мел |

9-12 |

4,5 |

|||

|

параформ |

0,2 |

- |

|||

|

магнезия |

- |

1,0 |

|||

|

вода |

0-5 |

- |

|||

В стеклянный или фарфоровый стакан помещают в соответствии с рецептурой мел, древесную муку, магнезию, параформ и тщательно перемешивают, затем при интенсивном перемешивании вводят небольшими порциями смолу. Приготовленный клей должен быть однородной консистенции. В зависимости от условий проведения анализа (высокая температура в помещении, длительное время сборки пакетов) параформ может быть исключен из состава клея.

Определяют первоначальную вязкость клея и добавляют воду в количестве, необходимом для доведения вязкости клея до 90-150 с по вискозиметру ВЗ-4 диаметром сопла 4 мм.

Из шпона вырезают девять листов размером не менее 240х240 мм и собирают три трехслойных пакета. Для этого на лист шпона, предназначенного для внутреннего слоя, равномерно наносят клей в количестве 120-130 г/м - для смол марок СФЖ-3013, СФЖ-3014 и 110-125 г/м

- для смол марок СФЖ-3013, СФЖ-3014 и 110-125 г/м для смолы марки СФЖ-3024 и на него накладывают с двух сторон по одному листу ненамазанного шпона, предназначенного для наружного слоя пакета, при взаимно перпендикулярном расположении волокон. Из трех трехслойных пакетов комплектуют общий пакет, который подпрессовывают в холодном прессе. Давление подпрессовки 0,78-0,98 МПа, время подпрессовки 7-10 мин.

для смолы марки СФЖ-3024 и на него накладывают с двух сторон по одному листу ненамазанного шпона, предназначенного для наружного слоя пакета, при взаимно перпендикулярном расположении волокон. Из трех трехслойных пакетов комплектуют общий пакет, который подпрессовывают в холодном прессе. Давление подпрессовки 0,78-0,98 МПа, время подпрессовки 7-10 мин.

Подпрессованный пакет склеивают в прессе при температуре (125±3) °С и давлении 1,76-1,96 МПа (18-20 кгс/см ), при этом получают три листа трехслойной фанеры. Время выдержки пакета в прессе для смол марок СФЖ-3013, СФЖ-3014 - 9 мин, марки СФЖ-3024 - 11 мин. Из каждого листа фанеры вырезают по ГОСТ 9620-72 по шесть образцов и помещают в ванну с кипящей водой на 1 ч.

), при этом получают три листа трехслойной фанеры. Время выдержки пакета в прессе для смол марок СФЖ-3013, СФЖ-3014 - 9 мин, марки СФЖ-3024 - 11 мин. Из каждого листа фанеры вырезают по ГОСТ 9620-72 по шесть образцов и помещают в ванну с кипящей водой на 1 ч.

(Измененная редакция, Изм. N 1, 3, 4).

4.15.3. Проведение испытания

После кипячения образцы вынимают и через 10 мин испытывают по ГОСТ 9624-72.

(Измененная редакция, Изм. N 4).

4.15.4. Обработка результатов

За результат испытания принимают показания шести образцов, при этом каждый образец должен иметь показатель не ниже норм, предусмотренных настоящим стандартом.

В случае получения неудовлетворительного результата по показателю хотя бы одного образца, проводят повторное испытание новых образцов. Результат испытания не учитывают, если разрушение образца произошло по древесине и при этом величина предела прочности при скалывании ниже норм, предусмотренных настоящим стандартом. Результаты повторных испытаний являются окончательными.

4.16. Определение массовой доли воды

(Измененная редакция, Изм. N 5).

4.16.1. Применяемые приборы, реактивы, аппаратура:

весы лабораторные общего назначения 3-го класса точности с наибольшим пределом взвешивания 1 кг;

бензол по ГОСТ 5955-75;

аппарат для количественного определения содержание воды по ГОСТ 1594-69, включающий колбу Кн-1-500-29/32 по ГОСТ 25336-82 или металлическую вместимостью 500 см , градуировочный приемник-ловушку вместимостью 10 см

, градуировочный приемник-ловушку вместимостью 10 см и холодильник ХПТ-1-300 по ГОСТ 25336-82.

и холодильник ХПТ-1-300 по ГОСТ 25336-82.

4.16.2. Проведение испытания

В стеклянную или металлическую колбу помещают 10-12 г смолы, взвешенной с погрешностью не более 0,01 г, и приливают 100 см бензола. Колбу соединяют через градуировочную ловушку с обратным холодильником и нагревают. Отгонку проводят в течение 1,5-2 ч до тех пор, пока в стекаемом из холодильника в ловушку растворителе не будет следов воды. По окончании отгонки капельки воды, оставшиеся в трубке холодильника, стеклянной палочкой сбрасывают в ловушку, и после отстаивания до просветления и четкого разделения жидкостей отсчитывают объем воды, собранной в ловушке. В тех же условиях определяют содержание воды в бензоле.

бензола. Колбу соединяют через градуировочную ловушку с обратным холодильником и нагревают. Отгонку проводят в течение 1,5-2 ч до тех пор, пока в стекаемом из холодильника в ловушку растворителе не будет следов воды. По окончании отгонки капельки воды, оставшиеся в трубке холодильника, стеклянной палочкой сбрасывают в ловушку, и после отстаивания до просветления и четкого разделения жидкостей отсчитывают объем воды, собранной в ловушке. В тех же условиях определяют содержание воды в бензоле.

4.16.3. Обработка результатов

Массовую долю воды ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

*,

*,

_____________

* Формула соответствует оригиналу. - Примечание .

где  - объем воды, собранной в ловушке из смолы, см

- объем воды, собранной в ловушке из смолы, см ;

;

- объем воды, собранной в ловушке из растворителя, см

- объем воды, собранной в ловушке из растворителя, см ;

;

- масса навески смолы, г.

- масса навески смолы, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, относительное расхождение между которыми не превышает допускаемое расхождение, равное 5%. Результат округляют до целого числа.

Допускаемая относительная суммарная погрешность результата испытания ±3%.

4.16.1-4.16.3. (Введены дополнительно, Изм. N 5).

4.17, 4.18. (Исключены, Изм. N 5).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Жидкие фенолоформальдегидные смолы разливают в чистые сухие герметически закрываемые стальные бочки по ГОСТ 6247-79 или ГОСТ 13950-84 или ТУ 38.1011246-89, фляги по ГОСТ 5799-78, бидоны или металлические банки, авто- или железнодорожные цистерны.

Допускается при отгрузке смол самовывозом использовать другие виды упаковки, при этом ответственность за надежность упаковки, безопасность транспортирования и качество смол несет потребитель.

(Измененная редакция, Изм. N 5).

5.2. Маркировку транспортной тары проводят по ГОСТ 9980-80, разд.4 без указания местонахождения предприятия-изготовителя и цвета смолы и с указанием манипуляционных знаков 2 и 3 по ГОСТ 14192-77.

(Измененная редакция, Изм. N 3).

5.3. Каждая партия смолы должна сопровождаться документом, удостоверяющим соответствие ее качества требованиям настоящего стандарта. Документ должен содержать следующие реквизиты:

а) наименование предприятия-изготовителя или его товарный знак;

б) наименование продукта и марки;

в) номер партии, количество мест в партии;

г) массу брутто и нетто;

д) дату изготовления;

е) показатели качества по проведенным испытаниям или подтверждение о соответствии требованиям настоящего стандарта;

ж) обозначение настоящего стандарта.

(Измененная редакция, Изм. N 1, 3).

5.4. Смолы должны перевозиться в чистых транспортных средствах (крытых железнодорожных вагонах, автомашинах и др.). В летнее время для защиты смол от нагревания солнечными лучами цистерны рекомендуется окрашивать в белый цвет.

(Измененная редакция, Изм. N 5).

5.5. При поступлении потребителю смолы с повышенной температурой, ее следует охладить до 20 °С, а при поступлении в замерзшем состоянии ее следует оттаять в помещении при температуре не выше 25 °С. Принудительный разогрев не допускается.

5.6. Смолы хранят в плотно закрытой таре при температуре не выше 20 °С в закрытом проветриваемом помещении, исключающем попадание прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов. Для смолы марки СФЖ-303 при температуре ниже 10 °С допускается расслоение.

Не допускается хранение смол в одном помещении с легковоспламеняющимися и самовоспламеняющимися веществами.

В период комплектования вагонов допускается хранить смолы на стеллажах или площадках, оборудованных навесом, исключающим попадание прямых солнечных лучей и атмосферных осадков, без нарушения герметичности упаковки.

(Измененная редакция, Изм. N 2, 3, 5).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Жидкие фенолоформальдегидные смолы должны быть приняты техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие смол требованиям настоящего стандарта при соблюдении условий хранения.

6.2. Гарантийные сроки хранения жидких фенолоформальдегидных смол устанавливаются со дня изготовления:

20 дней для марок СФЖ-309;

1 месяц для марок СФЖ-303, СФЖ-3011;

1,5 месяца для марок СФЖ-3031, СФЖ-3032, СФЖ-3013;

2 месяца для марок СФЖ-3016, СФЖ-3024, СФЖ-3014;

3 месяца для марок СФЖ-3012, СФЖ-305;

6 месяцев для марок СФЖ-3038, СФЖ-3039, СФЖ-323.

По истечении гарантийного срока хранения жидкие фенолоформальдегидные смолы перед применением следует проверять на соответствие требованиям настоящего стандарта.

Сроки хранения смолы марки СФЖ-309 в зависимости от температуры приведены в справочном приложении 2.

(Измененная редакция, Изм. N 5).

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Жидкие фенолоформальдегидные смолы токсичны и оказывают раздражающее действие на кожу и слизистые оболочки. При переработке жидких фенолоформальдегидных смол выделяются пары фенола, формальдегида, ацетона.

Предельно допустимая концентрация фенола в воздухе рабочей зоны производственных помещений - 0,3 мг/м , формальдегида - 0,5 мг/м

, формальдегида - 0,5 мг/м , а ацетона - 200 мг/м

, а ацетона - 200 мг/м .

.

При попадании жидкой фенолоформальдегидной смолы на кожу, пораженный участок необходимо промыть теплой или холодной водой.

(Измененная редакция, Изм. N 4).

7.2. Смолы марок СФЖ-305, СФЖ-323 и СФЖ-3016 горючи и взрывоопасны, так как они содержат ацетон. Температура вспышки ацетона минус 18 °С, температура самовоспламенения 465 °С, область воспламенения 2,2-13,0% (по объему). Тушить следует тонкораспыленной водой, омыленной химической пеной, воздушно-механической пеной.

7.3. Работу с жидкими фенолоформальдегидными смолами необходимо проводить в помещениях с эффективным воздухообменом, осуществляемым системами приточно-вытяжной, механической вентиляции.

Рабочие места должны быть оборудованы местными отсасывающими устройствами, обеспечивающими чистоту воздуха, в котором содержание вредных веществ не должно превышать предельно допустимые концентрации.

7.4. Работающие с фенолоформальдегидными смолами должны обеспечиваться спецодеждой и индивидуальными защитными средствами и приспособлениями в соответствии с существующими нормативами.

ПРИЛОЖЕНИЕ 1

Справочное

Соответствие обозначений марок жидких фенолоформальдегидных смол

по техническим условиям и настоящему стандарту

|

Обозначения марок |

Номер технических условий | |

|

По ГОСТ 20907-75 |

По техническим условиям |

|

|

СФЖ-303 |

БП |

ТУ 6-05-1588-72 |

|

СФЖ-305 |

ВРБ |

ТУ 6-05-1714-75 |

|

СФЖ-309 |

ВИАМ-Б |

ТУ 6-05-1368-70 |

|

СФЖ-323 |

Б с пониженной вязкостью |

ТУ 2-71 |

|

СФЖ-3011 |

С-1 |

ТУ 13-168-73 |

|

СФЖ-3012 |

ВР-1 |

МРТУ 6-05-1208-69 |

|

СФЖ-3013 |

ЦНИИФ-водостойкая |

ТУ 13-22-70 |

|

СФЖ-3014 |

ЦНИИФ-атмосферостойкая |

ТУ 6-05-031-510-74 |

|

СФЖ-3016 |

Б |

ТУ 6-05-1440-71 |

|

СФЖ-3024 |

ЛАФ-3 |

ТУ 6-05-231-38-72 |

|

СФЖ-3031 |

ФРА-1 |

ТУ 6-05-231-34-72 |

|

СФЖ-3032 |

ФРА-2 |

ТУ 6-05-231-34-72 |

|

СФЖ-3038 |

ФМ-3 |

ТУ 38-9-22-68 |

|

СФЖ-3039 |

ФМ-4 |

ТУ 38-9-22-68 |

(Измененная редакция, Изм. N 1, 5).

ПРИЛОЖЕНИЕ 2

Справочное

Сроки хранения смолы марки СФЖ-309 в зависимости от температуры

|

Температура хранения, °С |

Сроки хранения, сут. |

|

40 |

2-3 |

|

30 |

8-10 |

|

20 |

20 |

|

10 |

90 |

|

5 |

120 |

|

Минус 10 |

180 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ МАССОВОЙ ДОЛИ СВОБОДНОГО

ФЕНОЛА МЕТОДОМ ОТГОНКИ С ВОДЯНЫМ ПАРОМ

1. Применяемые аппаратура, посуда, реактивы

холодильник XIII-3-300 по ГОСТ 25336-82;

колба К-2-500 или П-2-500 по ГОСТ 25336-82;

колба 2-1000-2, 2-250-2 по ГОСТ 1770-74;

колба Кн-1-250 по ГОСТ 25336-82;

пипетки 2-2-20, 50 по ГОСТ 20292-74;

цилиндр 1-10 по ГОСТ 1770-74;

бюретка 1-2-25-0,1 по ГОСТ 20292-74;

калий йодистый по ГОСТ 4232-74, 10%-ный раствор;

натрий серноватистокислый (тиосульфат натрия) по ГОСТ 27068-86 раствор концентрации 0,1 моль/дм (0,1 н.);

(0,1 н.);

кислота соляная по ГОСТ 3118-77; раствор 1:1 или кислота серная по ГОСТ 4204-77, раствор 1:4;

калий бромистый по ГОСТ 4160-74;

калий бромноватокислый по ГОСТ 4457-74;

раствор бромидбромата, приготовленный растворением 10 г бромистого калия и 2,8 г бромноватокислого калия в 1000 см воды;

воды;

крахмал растворимый по ГОСТ 10163-76, 1%-ный раствор;

спирт этиловый ректификованный технический по ГОСТ 18300-87, высшего сорта;

вода дистиллированная по ГОСТ 6709-72.

2. Подготовка к испытанию

Около 1 г смолы марки СФЖ-309, взвешенных с погрешностью не более 0,0002 г, помещают в колбу вместимостью 500 см , растворяют в 20 см

, растворяют в 20 см этилового спирта и добавляют 50-60 см

этилового спирта и добавляют 50-60 см воды.

воды.

Около 1 г смол марок СФЖ-3011 или около 2 г смол марок СФЖ-3013, СФЖ-3014, взвешенных с погрешностью не более 0,0002 г, помещают в колбу вместимостью 500 см , растворяют в 150-200 см

, растворяют в 150-200 см дистиллированной воды и добавляют 10-15 см

дистиллированной воды и добавляют 10-15 см соляной или серной кислоты.

соляной или серной кислоты.

Колбу соединяют с парообразователем и холодильником и проводят отгонку с водяным паром, собирая дистиллят в мерную колбу вместимостью 1000 см , а для смол марок СФЖ-3013, СФЖ-3014 в мерную колбу вместимостью 250 см

, а для смол марок СФЖ-3013, СФЖ-3014 в мерную колбу вместимостью 250 см . Отгонку проводят так, чтобы в течение 50-60 мин отгонялось около 500 см

. Отгонку проводят так, чтобы в течение 50-60 мин отгонялось около 500 см дистиллята.

дистиллята.

Для предупреждения переброса жидкости из отгонной колбы на трубке для отвода пара должны быть предусмотрены два шарообразных расширения диаметром 25-30 мм. Не допускается увеличивать количество жидкости в этой колбе более 2/3 ее объема. Отгонку заканчивают, отобрав около 250 или 1000 см дистиллята, доводят его объем дистиллированной водой точно до метки и тщательно перемешивают.

дистиллята, доводят его объем дистиллированной водой точно до метки и тщательно перемешивают.

3. Проведение испытания

Для определения массовой доли свободного фенола пипеткой отбирают 50 см полученного дистиллята в колбу с пришлифованной пробкой вместимостью 250 см

полученного дистиллята в колбу с пришлифованной пробкой вместимостью 250 см , приливают 25 см

, приливают 25 см раствора бромидбромата и 10 см

раствора бромидбромата и 10 см соляной или серной кислоты. Колбу закрывают пробкой, взбалтывают и выдерживают 15 мин в темном месте при комнатной температуре. Затем приливают 10 см

соляной или серной кислоты. Колбу закрывают пробкой, взбалтывают и выдерживают 15 мин в темном месте при комнатной температуре. Затем приливают 10 см раствора йодистого калия, снова взбалтывают, выдерживают в темном месте еще 10 мин и оттитровывают выделившийся йод раствором серноватистокислого натрия в присутствии раствора крахмала.

раствора йодистого калия, снова взбалтывают, выдерживают в темном месте еще 10 мин и оттитровывают выделившийся йод раствором серноватистокислого натрия в присутствии раствора крахмала.

Одновременно проводят контрольный опыт в тех же условиях, но вместо 50 см дистиллята берут для смолы марки СФЖ-309 50 см

дистиллята берут для смолы марки СФЖ-309 50 см водного раствора спирта, приготовленного разведением 20 см

водного раствора спирта, приготовленного разведением 20 см спирта дистиллированной водой в мерной колбе вместимостью 1000 см

спирта дистиллированной водой в мерной колбе вместимостью 1000 см , или 50 см

, или 50 см дистиллированной воды для смол марок СФЖ-3011, СФЖ-3013, СФЖ-3014.

дистиллированной воды для смол марок СФЖ-3011, СФЖ-3013, СФЖ-3014.

Проводят два рабочих и два контрольных опыта и за результат испытания принимают среднее арифметическое из них.

4. Обработка результатов

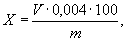

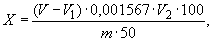

Массовую долю свободного фенола ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

где  - объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), израсходованный на титрование в контрольном опыте, см

(0,1 н.), израсходованный на титрование в контрольном опыте, см ;

;

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), израсходованный на титрование испытуемого раствора, см

(0,1 н.), израсходованный на титрование испытуемого раствора, см ;

;

- количество фенола, соответствующее 1 см

- количество фенола, соответствующее 1 см раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), г/см

(0,1 н.), г/см ;

;

- объем отгона, см

- объем отгона, см ;

;

- навеска смолы, г.

- навеска смолы, г.

1-4. (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОПРЕДЕЛЕНИЕ МАССОВОЙ ДОЛИ СВОБОДНОГО

ФОРМАЛЬДЕГИДА МЕТОДОМ ОТГОНКИ С ВОДЯНЫМ ПАРОМ

1. Применяемые посуда, реактивы

колба Кн-1-250 по ГОСТ 25336-82;

пипетка 2-2-25 по ГОСТ 20292-74;

бюретка 1-2-25-0,1 по ГОСТ 20292-74;

цилиндры 1-10, 25 по ГОСТ 1770-74;

йод по ГОСТ 4159-79, 0,1 н. раствор, приготовленный растворением 25 г йодистого калия (ГОСТ 4232-74) и 12,7 г йода в 1000 см дистиллированной воды;

дистиллированной воды;

натрия гидроокись по ГОСТ 4328-77, 1 н. раствор;

натрий серноватистокислый (тиосульфат натрия) по ГОСТ 27068-86, раствор концентрации 0,1 моль/дм (0,1 н.);

(0,1 н.);

кислота серная по ГОСТ 4204-77, 1 н. раствор;

крахмал растворимый по ГОСТ 10163-76, 1%-ный раствор.

(Измененная редакция, Изм. N 5).

2. Проведение испытания

25 см фильтрата, полученного при отгонке свободного фенола с водяным паром (см. приложение 3, п.2), помещают в колбу вместимостью 250 см

фильтрата, полученного при отгонке свободного фенола с водяным паром (см. приложение 3, п.2), помещают в колбу вместимостью 250 см с пришлифованной пробкой, приливают 20 см

с пришлифованной пробкой, приливают 20 см 0,1 н. раствора йода и 10 см

0,1 н. раствора йода и 10 см раствора гидроокиси натрия. Колбу закрывают пробкой, взбалтывают и выдерживают 15 мин в темном месте при комнатной температуре. Затем приливают 15 см

раствора гидроокиси натрия. Колбу закрывают пробкой, взбалтывают и выдерживают 15 мин в темном месте при комнатной температуре. Затем приливают 15 см 1 н. раствора серной кислоты, взбалтывают и оттитровывают йод раствором серноватистокислого натрия в присутствии раствора крахмала.

1 н. раствора серной кислоты, взбалтывают и оттитровывают йод раствором серноватистокислого натрия в присутствии раствора крахмала.

Одновременно проводят контрольный опыт в тех же условиях, но вместо 25 см дистиллята берут 25 см

дистиллята берут 25 см дистиллированной воды.

дистиллированной воды.

Проводят два рабочих и два контрольных опыта и за результат испытания принимают среднее арифметическое из них.

3. Обработка результатов

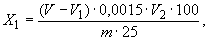

Массовую долю свободного формальдегида ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

где  - объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), израсходованный на титрование в контрольном опыте, см

(0,1 н.), израсходованный на титрование в контрольном опыте, см ;

;

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

- объем раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), израсходованный на титрование испытуемого раствора, см

(0,1 н.), израсходованный на титрование испытуемого раствора, см ;

;

- количество формальдегида, соответствующее 1 см

- количество формальдегида, соответствующее 1 см раствора серноватистокислого натрия концентрации точно 0,1 моль/дм

раствора серноватистокислого натрия концентрации точно 0,1 моль/дм (0,1 н.), г/см

(0,1 н.), г/см ;

;

- объем отгона, см

- объем отгона, см ;

;

- навеска смолы, г.

- навеска смолы, г.

(Измененная редакция, Изм. N 5).

Приложения 3, 4. (Введены дополнительно, Изм. N 4).

ПРИЛОЖЕНИЕ 5

Справочное

Справочные показатели жидких фенолоформальдегидных смол

|

Наименование показателя |

Норма для марки | |||

|

СФЖ-3031 |

СФЖ-3032 |

СФЖ-3038 |

СФЖ-3039 | |

|

1. Плотность, г/см |

1,18-1,22 |

1,20-1,25 |

- |

- |

|

2. Кислотное число, мг КОН на 1 г смолы, не более |

- |

- |

1,5 |

1,5 |

Приложение 5. (Введено дополнительно, Изм. N 5).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1987

Юридическим бюро в

текст документа внесено Изменение N 5,

утвержденное Постановлением

Госстандарта СССР от 10.12.90 N 3082