- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 6221-90

(СТ СЭВ 6380-88)

Группа Л11

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АММИАК ЖИДКИЙ ТЕХНИЧЕСКИЙ

Технические условия

Technical liquid ammonia. Specifications

ОКП 21 1461

Срок действия с 01.01.91

до 01.01.96*

______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11-12, 1994 год). - Примечание

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством по производству минеральных удобрений СССР

РАЗРАБОТЧИКИ

О.А.Добровольский, Л.Д.Кузнецов, И.Д.Рабина, В.М.Фурман, И.М.Элинсон

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.03.90 N 609

3. Срок первой проверки - 1995 г.

Периодичность проверки - 5 лет

4. В стандарте учтены требования СТ СЭВ 6380-88, стандарт соответствует международному стандарту ИСО 7103-82 в части отбора проб в специальные баллончики

5. ВЗАМЕН ГОСТ 6221-82, кроме пп.4.4-4.9, приложений 1, 2

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

|

ГОСТ 12.1.004-85* |

4.4 |

|

1.3.4 | |

|

1.3.1 | |

|

1.6.1 | |

|

ГОСТ 2405-80** |

3.1.1 |

|

3.1.1 | |

|

3.1.1 | |

|

3.1.1, приложение 4 | |

|

3.1.1 | |

|

3.1.1 | |

|

3.1.1 | |

|

3.1.1 | |

|

ГОСТ 14192-77*** |

1.5.1, 1.5.3 |

|

3.1.1 | |

|

1.5.1, 1.5.3, 4.4 | |

|

ГОСТ 20292-74 |

3.1.1 |

|

ГОСТ 22528-77 |

3.1.1, 3.1.9.1 |

|

3.1.1, приложение 4 | |

|

1.2.2, 3.4 | |

|

1.2.2, 3.5 | |

|

1.2.2, 3.6 | |

|

1.2.2, 2.2, 3.7 | |

|

1.2.2, 3.8 | |

|

1.2.2, 3.9 | |

|

1.2.2, 3.10 |

_______________

* Действует ГОСТ 12.1.004-91, здесь и далее.

** Действует ГОСТ 2405-88, здесь и далее.

*** Действует ГОСТ 14192-96, здесь и далее. - Примечание .

Настоящий стандарт распространяется на технический жидкий аммиак, используемый в различных отраслях промышленности и сельском хозяйстве, и устанавливает требования к жидкому аммиаку, изготовляемому для народного хозяйства и экспорта.

Формула NH .

.

Молекулярная масса (по международным атомным массам 1985 г.) - 17,0304.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Жидкий аммиак должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Характеристики

1.2.1. В зависимости от назначения жидкий аммиак выпускают трех марок:

А - для производства азотной кислоты, для азотирования, в качестве хладагента, для создания защитных атмосфер;

Ак - для поставок на экспорт и для транспортирования по магистральному аммиакопроводу;

Б - для переработки на удобрения и для использования в сельском хозяйстве в качестве азотного удобрения.

1.2.2. По физико-химическим показателям жидкий аммиак должен соответствовать нормам, указанным в табл.1.

Таблица 1

|

Наименование показателя |

Норма для марки |

Метод анализа | ||

|

А |

Ак |

Б |

||

|

1. Массовая доля аммиака, %, не менее |

99,9 |

99,6 |

99,6 |

По п.3.2 |

|

2. Массовая доля азота, %, не менее |

- |

82 |

82 |

По п.3.3 |

|

3. Массовая доля воды (остаток после испарения), % |

- |

0,2-0,4 |

0,2-0,4 |

По ГОСТ |

|

4. Массовая доля воды (метод Фишера), %, не более |

0,1 |

- |

- |

По ГОСТ |

|

5. Массовая концентрация масла, мг/дм |

2 |

2 |

8 |

|

|

6. Массовая концентрация железа, мг/дм |

1 |

1 |

2 |

По ГОСТ |

|

7. Массовая доля общего хлора, млн |

- |

0,5 |

- |

По ГОСТ |

|

8. Массовая доля оксида углерода (IV), млн |

- |

30±10 |

- |

По ГОСТ |

Примечание. Допускается массовая доля воды в жидком аммиаке марки Ак, транспортируемом в цистернах, и марки Б менее 0,2% и доведение ее до нормы 0,2-0,4% на припортовых заводах.

1.2.3. Требования к качеству жидкого аммиака, поступающего по магистральному аммиакопроводу на припортовый завод для поставки на экспорт, должны соответствовать требованиям договора (контракта) поставщика с внешнеэкономической организацией или иностранными покупателями.

1.3. Требования безопасности

1.3.1. Аммиак при нормальной температуре и атмосферном давлении находится в газообразном состоянии.

Газообразный аммиак относится к горючим газам. Температура его самовоспламенения равна 650 °С, минимальная энергия зажигания - 680 мДж.

Смесь аммиака с воздухом взрывоопасна при содержании в ней от 15 до 28 объемных долей аммиака.

В соответствии с ГОСТ 12.1.011* аммиачно-воздушная смесь относится по взрывоопасности к категории IIА и группе Т1.

________________

* Действуют ГОСТ Р 51330.11-99, ГОСТ Р 51330.2-99, ГОСТ Р 51330.5-99 и ГОСТ Р 51330.19-99. - Примечание .

1.3.2. Жидкий аммиак относится к трудногорючим веществам.

1.3.3. При загорании газообразного и жидкого аммиака для тушения используют стационарные установки автоматического пожаротушения водой, пеной или негорючими газами.

1.3.4. Аммиак относится к токсичным веществам. В соответствии с ГОСТ 12.1.007 аммиак относится к 4-му классу опасности.

1.3.5. Предельно допустимая концентрация аммиака в воздухе рабочей зоны производственных помещений (ПДК) - 20 мг/м .

.

Действие газообразного аммиака характеризуется следующими показателями: порог восприятия обонянием - 35 мг/м ; опасность для жизни - 350-700 мг/м

; опасность для жизни - 350-700 мг/м .

.

Газообразный аммиак вызывает острое раздражение слизистых оболочек, слезотечение, удушье.

Жидкий аммиак или струя газа, попадая на кожу человека, вызывает сильные ожоги.

Работу с жидким аммиаком следует проводить внутри хорошо вентилируемого вытяжного шкафа.

1.3.6. Пораженную кожу следует промыть водой, затем наложить примочки из 3-5%-ного раствора уксусной или лимонной кислоты.

В случае попадания жидкого аммиака в глаза их промывают большим количеством воды.

При попадании паров жидкого аммиака в органы дыхания пострадавшего следует срочно вывести на свежий воздух.

1.3.7. При работе с жидким аммиаком необходимо соблюдать правила предосторожности, использовать индивидуальные средства защиты: фильтрующий промышленный противогаз марок КД и М, защитный костюм или фартук, для защиты рук от обмораживания - утепленные резиновые перчатки, для защиты ног в зимних условиях - валенки с галошами или войлочные сапоги с резиновой окантовкой на подошве или прорезиненную обувь, а в летний период - резиновые сапоги.

1.4. Охрана природы

1.4.1. Защита окружающей среды при производстве жидкого аммиака должна быть обеспечена герметизацией технологического оборудования и транспортной тары, устройством вентиляционных отсосов в местах возможных выделений продукта.

1.4.2. В случае утечки аммиака из трубопроводов и хранилищ следует предусмотреть поглощение паров аммиака распыленной водой или паровым конденсатом.

1.4.3. Попадание аммиака в грунтовые воды не допускается.

1.4.4. Удаление атмосферных вод с участков склада, где может пролиться аммиак, а также других сточных вод, загрязненных аммиаком, должно проводиться через контрольно-накопительные емкости с выпуском из них в зависимости от результатов анализа воды.

Сброс воды может проводиться только при условии, что концентрация аммиака в контрольно-накопительной емкости не превышает ПДК для водоемов (0,2 мг/дм по азоту).

по азоту).

1.4.5. Во всех изотермических хранилищах следует предусмотреть автоматический сброс газообразного аммиака на факел при достижении давления в резервуаре 7,845 кПа. Пропускная способность факела должна составить не менее 2000 м /ч.

/ч.

1.4.6. На действующих складах максимальный эксплуатационный уровень заполнения изотермических резервуаров жидкого аммиака должен быть не выше 80%.

1.4.7. Контроль за состоянием воздушной среды проводят силами ведомственных лабораторий по плану, согласованному с организацией санитарного надзора.

1.5. Маркировка

1.5.1. Транспортная маркировка жидкого аммиака - по ГОСТ 14192 с нанесением основных, дополнительных, информационных надписей, с указанием манипуляционных знаков на баллонах "Боится сырости" и "Герметичная упаковка", с обозначением знаков опасности груза по ГОСТ 19433 (класс 2, подкласс 2.4, черт.6а и 3, классификационный шифр 2413), серийный номер ООН 1005.

На термостатируемые цистерны наносят знаки опасности по ГОСТ 19433 (класс 2, подкласс 2.4, черт.6а и 3, классификационный шифр 2414).

На цистерны черной несмываемой краской наносят надписи "Аммиак", "Ядовито", "Сжиженный газ".

1.5.2. К баллонам с продуктом прикрепляют ярлыки из фанеры или картона в полиэтиленовом мешочке с указанием:

наименования предприятия-изготовителя и его товарного знака;

наименования и марки продукта;

номера партии и даты изготовления;

обозначения настоящего стандарта.

1.5.3. При транспортировании жидкого аммиака автомобильным транспортом на автомобиль наносят знаки опасности по ГОСТ 19433. На каждую цистерну несмываемой краской по трафарету наносят специальные предупредительные надписи в соответствии с ГОСТ 14192 и правилами перевозки грузов, действующими на данном виде транспорта.

1.6. Упаковка

1.6.1. Жидкий аммиак заливают в стальные баллоны по ГОСТ 949 вместимостью от 20 до 50 дм , соответствующие правилам устройства и безопасной эксплуатации сосудов, работающих под давлением*, утвержденным Госгортехнадзором СССР, а также в железнодорожные и автомобильные цистерны.

, соответствующие правилам устройства и безопасной эксплуатации сосудов, работающих под давлением*, утвержденным Госгортехнадзором СССР, а также в железнодорожные и автомобильные цистерны.

_______________

* Действуют "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03)", утвержденные постановлением Госгортехнадзора России от 11.06.2003 N 91, здесь и далее. - Примечание .

Баллоны заполняют продуктом не более чем на 80%.

Люки цистерн должны быть герметично закрыты и опломбированы.

Цистерны заполняют продуктом не более чем на 80-85%.

1.6.2. Подготовка цистерн и баллонов к наполнению, состояние пустых и наполненных жидким аммиаком цистерн и баллонов, степень заполнения их, окраска, надписи, хранение и освидетельствование должны соответствовать действующим правилам устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденным Госгортехнадзором СССР, правилам перевозки опасных грузов, действующим на соответствующем виде транспорта.

2. ПРИЕМКА

2.1. Продукт подвергается приемо-сдаточным испытаниям.

Жидкий аммиак принимают партиями.

Партией считается любое количество продукта, однородного по своим показателям и сопровождаемое одним документом о качестве.

При транспортировании аммиака по магистральному аммиакопроводу партией считают количество жидкого аммиака, отгруженное или принятое за сутки.

2.2. Документ о качестве должен содержать:

наименование предприятия-изготовителя и его товарный знак;

наименование и марку продукта;

номер партии, количество мест в партии;

дату изготовления продукта;

результаты проведенных анализов или подтверждение соответствия качества продукта требованиям настоящего стандарта (при определении содержания масла методом спектрофотометрии по ГОСТ 28326.4 в документе необходимо указывать градуировочный коэффициент поглощения масла);

обозначение настоящего стандарта.

2.3. Масса партии определяется непосредственно взвешиванием или измерением объема с пересчетом в единицы массы (приложение 1).

2.4. Для проверки качества жидкого аммиака, транспортируемого в баллонах, на соответствие требованиям настоящего стандарта отбирают три баллона при объеме партии менее 200 баллонов и один баллон на каждые 50 баллонов при объеме партии 200 баллонов и более.

Для проверки качества аммиака, транспортируемого в цистернах, пробы отбирают не менее чем из трех цистерн, если партия включает менее трех цистерн, то от каждой цистерны.

При транспортировании жидкого аммиака по магистральному аммиакопроводу пробу отбирают не реже одного раза в смену.

При транспортировании жидкого аммиака в танкерах пробу отбирают из трубопровода, подключенного к специальному фланцу перед наливом каждого танкера.

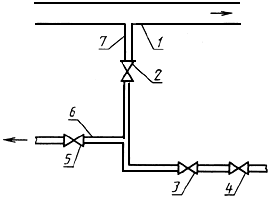

Допускается на заводах-изготовителях и припортовых заводах пробы отбирать из накопительной емкости или через узел отбора проб (черт.1), установленный на трубопроводе наполнения цистерн, баллонов и танкеров, идущем из накопительной емкости или от агрегата синтеза аммиака, в начале, середине и конце процесса наполнения. При этом пробы отбирают один раз в смену. Результаты анализа распространяются на весь продукт, полученный за смену.

Узел отбора проб

1 - трубопровод жидкого аммиака; 2, 3 - вентили для подачи жидкого аммиака; 4 - вентиль тонкой регулировки;

5 - вентиль для сброса аммиака в дренажную систему; 6 - продувочная линия; 7 - пробоотборная линия

Черт.1

При приемке жидкого аммиака, поступающего на завод в цистернах, пробы отбирают из трубопровода слива аммиака в начале, середине и конце процесса слива.

2.5. При получении неудовлетворительных результатов анализа хотя бы по одному из показателей должен проводиться повторный анализ на удвоенной выборке или удвоенном количестве проб той же партии.

При отборе проб из трубопровода наполнения цистерн или баллонов при получении неудовлетворительных результатов хотя бы по одному из показателей повторный отбор проб проводится из цистерн или баллонов.

Результаты повторного анализа распространяются на всю партию.

При транспортировании жидкого аммиака по магистральному аммиакопроводу, а также для продукта, предназначенного для экспорта, повторный отбор проб не проводится и бракуется вся партия.

2.6. Для жидкого аммиака марки Ак показатели 7 и 8 табл.1 изготовитель определяет периодически не реже одного раза в месяц.

3. МЕТОДЫ ОТБОРА ПРОБ

3.1. Отбор проб

3.1.1. Аппаратура и реактивы

Узел отбора проб (черт.1), обеспечивающий чистоту пробы и безопасность ее отбора.

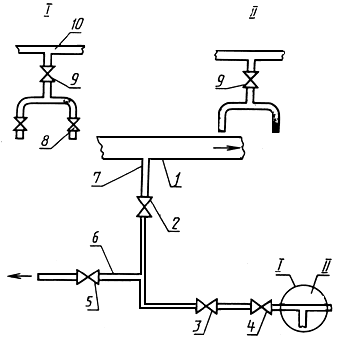

Узел отбора проб (черт.2), обеспечивающий чистоту пробы и безопасность ее отбора с устройством для отбора параллельных проб.

Узел отбора проб

I - узел отбора проб с использованием пробоотборной пробирки (черт.5); // - узел отбора проб с использованием пробоотборной пробирки (черт.4); 1 - трубопровод для жидкого аммиака; 2, 3, 8, 9 - вентили для подачи жидкого аммиака; 4 - вентиль тонкой регулировки; 5 - вентиль для сброса аммиака в дренажную систему; 6 - продувочная линия; 7, 10 - пробоотборная линия

Черт.2

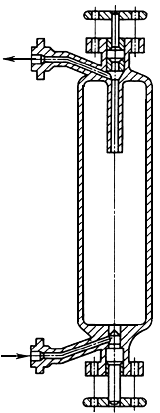

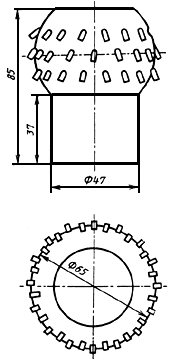

Баллончик специальный из нержавеющей стали (черт.3) со следующими техническими характеристиками:

рабочее давление - 2,5 МПа;

пробное гидравлическое давление - 3,1 МПа;

вместимость - 1 дм ;

;

рабочая температура - 20 °С;

расчетная температура - 40 °С;

габаритные размеры - 444х12х75 мм.

Специальный баллончик

Черт.3

Отстойник 3-500 ХСЗ по ГОСТ 22528 или пробоотборник типа отстойника по ГОСТ 22528 из термостойкого стекла вместимостью 350-500 см с меткой, соответствующей вместимости (200±3) см

с меткой, соответствующей вместимости (200±3) см , с градуированной узкой частью вместимостью 1-2 см

, с градуированной узкой частью вместимостью 1-2 см и ценой деления не более 0,1 см

и ценой деления не более 0,1 см , предпочтительно 0,05 см

, предпочтительно 0,05 см .

.

Пробирка пробоотборная (черт.4, 5) из термостойкого стекла вместимостью 200-350 см , с меткой, допускаемое отклонение ±2 см

, с меткой, допускаемое отклонение ±2 см .

.

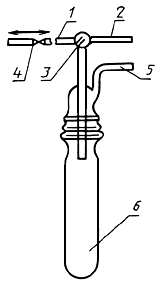

Пробоотборная пробирка

1, 2, 5 - стеклянные трубки; 3 - трехходовый кран; 4 - вентиль тонкой регулировки; 6 - пробоотборная пробирка

Черт.4

Пробоотборная пробирка

1, 2 - стеклянные трубки; 3 - пробоотборная пробирка

Черт.5

Допускается применение аналогичных пробоотборников из термостойкого стекла или других материалов, обладающих идентичными свойствами.

Манометр класса точности 1,5 по ГОСТ 2405*.

Термометры с диапазоном измерения температур от минус 30 до плюс 70 °С и допускаемой погрешностью ±1 °С.

Пипетки 2-2-20; 2-2-2 по ГОСТ 20292.

Пробка с газоотводной трубкой, согнутой под углом 90°.

Пробка с двумя отводными трубками, одна из которых согнута под углом 90° (черт.4).

Шланги резиновые длиной 1 м, диаметром 5-6 мм и длиной 3 м, диаметром 10 мм по ГОСТ 5496.

Колпачок защитный (черт.6).

Защитный колпачок

Черт.6

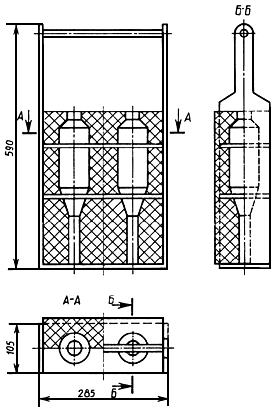

Ящик-кассета (черт.7), изготовленный из фанеры, алюминия или любого другого легкого и прочного материала с изолирующим футляром из пенопласта марки ПВХ-1; допускается применение переносных устройств других конструкций, обеспечивающих требуемую безопасность.

Переноска для пробы аммиака

Черт.7

Сосуд СЦ-0,5 или СП-0,5 по ГОСТ 25336.

Сосуд Дьюара стеклянный для жидкостей или стакан 6,7 по ГОСТ 9147.

Кольцо резиновое уплотнительное.

Трубка ТХ-П-1-17 по ГОСТ 25336.

Бария гидроокись 8-водная по ГОСТ 4107, х.ч., раствор молярной концентрации  (Ва(ОН)

(Ва(ОН) ·8Н

·8Н O)=0,025 моль/дм

O)=0,025 моль/дм .

.

Двуокись углерода (оксид углерода (IV)) по ГОСТ 12162 или по ГОСТ 8050.

Ацетон по ГОСТ 2603 или любой другой.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Этиленгликоль.

Аскарит.

3.1.2. Методы отбора и подготовки проб

3.1.2.1. Для анализа жидкого аммиака отбирают три точечные пробы из одного узла отбора проб емкости любого вида или трубопровода.

За результат анализа жидкого аммиака по каждому показателю принимают среднее арифметическое результатов анализов трех точечных проб.

Качество партии жидкого аммиака, отгружаемого в баллонах или цистернах, определяется как среднее арифметическое результатов анализов, характеризующих формируемую партию.

Качество партии жидкого аммиака, транспортируемого по аммиакопроводу, определяется как среднее арифметическое результатов трех сменных анализов, проведенных в течение суток.

При стабильной работе агрегатов синтеза аммиака и запасе по качеству не менее чем допускаемая суммарная погрешность методики, для анализа жидкого аммиака допускается отбирать две параллельные пробы (приложение 2). В этом случае за результат анализа жидкого аммиака по каждому показателю принимают среднее арифметическое результатов двух параллельных определений, расхождение между которыми не превышает допускаемое расхождение, при доверительной вероятности  =0,95.

=0,95.

3.1.2.2. Допускается отбирать жидкий аммиак в специальные баллончики (см. черт.3) из нержавеющей стали (наполнение на  вместимости), из которых отбирают пробы для анализа.

вместимости), из которых отбирают пробы для анализа.

3.1.2.3. Объем точечной пробы составляет 100-200 см .

.

3.1.3. Отбор проб из баллонов

Точечные пробы из баллонов отбирают на открытом воздухе, помещая баллон на подставку в наклонном положении, штуцером вниз. На штуцер баллона устанавливают регулировочный вентиль. Осторожно открывают вентиль, наливают аммиак до метки в пробоотборник или в пробоотборную пробирку и закрывают пробкой с трубкой или защитным колпачком.

Для учета коэффициента испарения пробы (приложение 3) измеряют температуру окружающей среды, которую принимают за температуру жидкого аммиака.

3.1.4. Отбор проб из цистерн

Отбор проб из аммиачных железнодорожных и автомобильных цистерн проводят через вентиль среднего уровня. Для контроля чистоты цистерн пробы отбирают через вентиль нижнего уровня.

Для учета коэффициента испарения пробы измеряют давление паров аммиака в цистерне манометром класса точности 1,5, установленным на люке, и температуру окружающего воздуха.

3.1.5. Отбор проб из трубопровода и аммиакопровода

Отбор проб из трубопровода, аммиакопровода и трубопровода на выходе из хранилища осуществляют через узел отбора проб, оборудованный в соответствии с черт.1.

Пробоотборный узел должен быть установлен в утепленной кабине с вентиляцией.

Для учета коэффициента испарения (приложение 3) измеряют температуру жидкого аммиака и окружающей среды.

3.1.6. Отбор проб из танкеров

Отбор проб из танкеров осуществляют с помощью трубопровода загрузочной линии танкера через специальный фланец.

3.1.7. Перед отбором проб пробоотборные узлы и промежуточные соединительные устройства промывают аммиаком, сливая первые порции аммиака в сосуд с водой.

3.1.8. В зависимости от определяемого показателя качества жидкого аммиака пробы отбирают в специальный пробоотборник по ГОСТ 22528 или пробоотборную пробирку (см. черт.4).

С целью уменьшения интенсивности кипения аммиака перед отбором проб во всех случаях, кроме отбора проб для измерения массовой доли воды объемным методом, разрешается помещать в пробоотборную пробирку (пробоотборник) 2-3 фарфоровые кипелки неправильной формы такого размера, чтобы они не проскакивали внутрь отростка пробоотборника.

Для переноса проб жидкого аммиака необходимо применять специальные ящики-кассеты (черт.7).

3.1.9. Порядок отбора проб в зависимости от определяемого показателя

3.1.9.1. Для определения концентраций масла, железа и массовой доли воды (объемным методом) пробы жидкого аммиака отбирают в открытый стеклянный пробоотборник типа отстойника по ГОСТ 22528.

После промывки линии жидкого аммиака осторожно открывают регулировочный вентиль, подставляют пробоотборник под струю жидкого аммиака и наливают аммиак до метки. Пробоотборник закрывают пробкой с трубкой или защитным колпачком (черт.6).

3.1.9.2. Для определения массовых долей оксида углерода (IV), хлора, массовой доли воды методом Фишера и гравиметрическим методом пробы жидкого аммиака отбирают в пробоотборную пробирку, оборудованную пробкой с двумя трубками (черт.4).

С помощью резиновой трубки подсоединяют стеклянную трубку 1 пробоотборной пробирки 6 к пробоотборной точке, а на другую стеклянную трубку 5 надевают шланг длиной 1 м, диаметром 5-6 мм.

Для продувки линии на стеклянную трубку 2 надевают шланг длиной 2-3 м, диаметром 10 мм и опускают конец в сосуд для слива аммиака.

Трехходовой кран ставят в положение, при котором пробоотборная линия сообщается с трубкой 2, осторожно открывают вентиль тонкой регулировки 4 и после того как аммиак начнет стекать непрерывной струйкой в сосуд для слива, начинают отбор пробы. Для этого осторожно закрывают вентиль тонкой регулировки 4 и, повернув кран 3, соединяют пробоотборную пробирку с пробоотборным узлом, после чего осторожно открывают вентиль тонкой регулировки 4 и наполняют пробоотборную пробирку до метки.

3.1.9.3. Перед отбором пробы для определения массовой доли оксида углерода (IV) в пробоотборную пробирку вместимостью 350 см вносят 20 см

вносят 20 см раствора гидроокиси бария, закрывают пробкой с трубкой, наполненной аскаритом, и надевают на пробирку резиновое кольцо, закрывающее сосуд Дьюара, в который помещают пробоотборную пробирку. Сосуд Дьюара заполнен на

раствора гидроокиси бария, закрывают пробкой с трубкой, наполненной аскаритом, и надевают на пробирку резиновое кольцо, закрывающее сосуд Дьюара, в который помещают пробоотборную пробирку. Сосуд Дьюара заполнен на  охлаждающей смесью (оксид углерода (IV) твердый в смеси с этиловым спиртом или ацетоном), обеспечивающей температуру минус 70-80 °С.

охлаждающей смесью (оксид углерода (IV) твердый в смеси с этиловым спиртом или ацетоном), обеспечивающей температуру минус 70-80 °С.

После затвердения гидроокиси бария заменяют пробку с аскаритом на пробку с отводными трубками и отбирают пробу аммиака до метки.

3.1.9.4. При отборе пробы аммиака для определения массовой доли воды методом Фишера в пробоотборную пробирку предварительно вводят 2 см этиленгликоля (гидрофильная жидкость для связывания воды при испарении аммиака).

этиленгликоля (гидрофильная жидкость для связывания воды при испарении аммиака).

3.1.10. После отбора пробы пробоотборник (пробоотборную пробирку) с пробой переносят в вытяжной шкаф и полностью испаряют аммиак через газоотводную трубку со шлангом при температуре окружающего воздуха, закрыв в случае измерения массовой доли воды по Фишеру подводящую трубку.

Допускается при измерении концентрации масла, железа и массовой доли воды объемным методом испарять пробу методом ускоренного испарения аммиака в соответствии с приложением 4.

3.2. Массовую долю аммиака ( ) в процентах определяют вычитанием массовой доли воды из 100%.

) в процентах определяют вычитанием массовой доли воды из 100%.

3.3. Массовую долю азота ( ) в процентах в жидком аммиаке вычисляют по формуле

) в процентах в жидком аммиаке вычисляют по формуле

,

,

где  - массовая доля аммиака, %;

- массовая доля аммиака, %;

0,823 - коэффициент пересчета аммиака на азот.

3.4. Определение массовой доли воды (остатка после испарения) - по ГОСТ 28326.1.

3.5. Определение массовой доли воды методом Фишера - по ГОСТ 28326.2.

3.6. Определение массовой концентрации масла методом инфракрасной спектрометрии - по ГОСТ 28326.3.

3.7. Определение массовой концентрации масла спектрофотометрическим методом - по ГОСТ 28326.4.

3.8. Определение массовой концентрации железа фотоколориметрическим методом - по ГОСТ 28326.5.

3.9. Определение массовой доли общего хлора - по ГОСТ 28326.6.

3.10. Определение массовой доли оксида углерода (IV) титриметрическим методом - по ГОСТ 28326.7.

Допускается использование любых аттестованных методик, обеспечивающих получение результатов анализа с точностью, установленной настоящим стандартом.

При разногласиях в оценке анализа используют методы, установленные в настоящем стандарте.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Жидкий аммиак транспортируют в специальных аммиачных железнодорожных и автомобильных цистернах, в стальных баллонах, в танкерах и по трубопроводу.

Температура охлажденного жидкого аммиака, измеряемая на фланце, соединяющем трубопроводы загрузочной линии и танкера, не должна превышать минус 31,5 °С.

4.2. Транспортирование жидкого аммиака в железнодорожных и автомобильных цистернах осуществляется в соответствии с правилами перевозки опасных грузов, действующими на данном виде транспорта.

4.3. Баллоны с жидким аммиаком транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки опасных грузов, установленными на данном виде транспорта.

Транспортирование жидкого аммиака в баллонах по железной дороге осуществляется повагонными отправками.

Транспортирование жидкого аммиака в баллонах морским и речным транспортом осуществляется транспортными пакетами.

4.4. Жидкий аммиак хранят в наземных резервуарах на складах в соответствии с правилами Госгортехнадзора СССР по безопасности для наземных складов синтетического жидкого аммиака.

Баллоны, наполненные жидким аммиаком, хранят в специальных складских помещениях или на открытых площадках под навесом, защищающим баллоны от атмосферных осадков и прямых солнечных лучей.

В соответствии с ГОСТ 12.1.004 (приложение 9) не допускается хранить жидкий аммиак вместе с веществами следующих групп: 1, IIв, III, IVa, IVб, V, VI.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие продукта требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения аммиака - один год со дня изготовления при соблюдении требований настоящего стандарта.

ПРИЛОЖЕНИЕ 1

Обязательное

АММИАК ЖИДКИЙ ТЕХНИЧЕСКИЙ, ТЕРМИЧЕСКИЕ СВОЙСТВА*

________________

* Данные табл.2, 3, 4 аттестованы Государственной службой стандартизации справочных данных.

Таблица 2

Основные физические показатели

|

Наименование показателя |

Значение |

|

Молекулярная масса |

17,0304 |

|

Мольный объем |

22,08 |

|

Газовая постоянная |

0,48816 |

|

Параметры в тройной точке: |

|

|

температура |

195,42 |

|

давление |

0,0060 |

|

плотность |

0,0632 |

|

плотность |

734,3 |

|

Параметры в нормальной точке кипения: |

|

|

температура |

239,81 |

|

плотность |

0,8886 |

|

плотность |

682,8 |

|

Параметры в критической точке: |

|

|

температура |

405,55 |

|

давление |

11,32 |

|

плотность |

235 |

|

удельный объем |

0,00426 |

Таблица 3

Зависимость давления от температуры на кривой кипения (данные  )

)

|

Температура |

Давление | ||

|

°С |

К |

кгс/см |

МПа |

|

-33,3 |

239,8 |

1,03 |

0,101 |

|

-33,0 |

240,1 |

1,05 |

0,103 |

|

-32,0 |

241,1 |

1,10 |

0,108 |

|

-30,0 |

243,1 |

1,22 |

0,120 |

|

-28,0 |

245,1 |

1,34 |

0,132 |

|

-26,0 |

247,1 |

1,48 |

0,145 |

|

-24,0 |

249,1 |

1,62 |

0,159 |

|

-22,0 |

251,1 |

1,77 |

0,174 |

|

-20,0 |

253,1 |

1,94 |

0,190 |

|

-18,0 |

255,1 |

2,12 |

0,208 |

|

-16,0 |

257,1 |

2,31 |

0,226 |

|

-14,0 |

259,1 |

2,51 |

0,247 |

|

-12,0 |

261,1 |

2,73 |

0,268 |

|

-10,0 |

263,1 |

2,97 |

0,291 |

|

-8,0 |

265,1 |

3,21 |

0,315 |

|

-6,0 |

267,1 |

3,48 |

0,341 |

|

-4,0 |

269,1 |

3,76 |

0,369 |

|

-2,0 |

271,1 |

4,06 |

0,398 |

|

0,0 |

273,1 |

4,38 |

0,429 |

|

2,0 |

275,1 |

4,72 |

0,462 |

|

4,0 |

277,1 |

5,07 |

0,497 |

|

6,0 |

279,1 |

5,45 |

0,534 |

|

8,0 |

281,1 |

5,85 |

0,574 |

|

10,0 |

283,1 |

6,27 |

0,615 |

|

12,0 |

285,1 |

6,71 |

0,658 |

|

14,0 |

287,1 |

7,18 |

0,704 |

|

16,0 |

289,1 |

7,67 |

0,752 |

|

18,0 |

291,1 |

8,19 |

0,803 |

|

20,0 |

293,1 |

8,74 |

0,857 |

|

22,0 |

295,1 |

9,31 |

0,913 |

|

24,0 |

297,1 |

9,91 |

0,972 |

|

26,0 |

299,1 |

10,54 |

1,033 |

|

28,0 |

301,1 |

11,19 |

1,098 |

|

30,0 |

303,1 |

11,88 |

1,166 |

|

32,0 |

305,1 |

12,61 |

1,236 |

|

34,0 |

307,1 |

13,36 |

1,310 |

|

36,0 |

309,1 |

14,15 |

1,388 |

|

38,0 |

311,1 |

14,97 |

1,468 |

|

40,0 |

313,1 |

15,83 |

1,553 |

|

42,0 |

315,1 |

16,73 |

1,641 |

|

44,0 |

317,1 |

17,66 |

1,732 |

|

46,0 |

319,1 |

18,64 |

1,828 |

|

48,0 |

321,1 |

19,65 |

1,927 |

|

50,0 |

323,1 |

20,70 |

2,030 |

Таблица 4

Плотность жидкого аммиака в зависимости от температуры и давления

|

Плотность жидкого аммиака, кг/м | |||||

|

температуре |

давлении, кгс/см | ||||

|

°С |

К |

|

20 |

40 |

58 |

|

-33,3 |

239,8 |

682 |

683 |

684 |

685 |

|

-33,0 |

240,1 |

681 |

683 |

684 |

685 |

|

-32,0 |

241,1 |

680 |

681 |

682 |

683 |

|

-30,0 |

243,1 |

678 |

679 |

680 |

681 |

|

-28,0 |

245,1 |

675 |

676 |

677 |

678 |

|

-26,0 |

247,1 |

673 |

674 |

675 |

676 |

|

-24,0 |

249,1 |

670 |

671 |

672 |

673 |

|

-22,0 |

251,1 |

668 |

669 |

670 |

671 |

|

-20,0 |

253,1 |

665 |

666 |

667 |

668 |

|

-18,0 |

255,1 |

663 |

664 |

665 |

666 |

|

-16,0 |

257,1 |

660 |

661 |

662 |

663 |

|

-14,0 |

259,1 |

658 |

658 |

660 |

661 |

|

-12,0 |

261,1 |

655 |

656 |

657 |

658 |

|

-10,0 |

263,1 |

652 |

653 |

654 |

656 |

|

-8,0 |

265,1 |

650 |

650 |

652 |

653 |

|

-6,0 |

267,1 |

647 |

648 |

649 |

650 |

|

-4,0 |

269,1 |

644 |

645 |

647 |

648 |

|

-2,0 |

271,1 |

642 |

642 |

644 |

645 |

|

0,0 |

273,1 |

639 |

640 |

641 |

642 |

|

2,0 |

275,1 |

636 |

637 |

638 |

640 |

|

4,0 |

277,1 |

634 |

634 |

636 |

637 |

|

6,0 |

279,1 |

631 |

631 |

633 |

634 |

|

8,0 |

281,1 |

628 |

629 |

630 |

632 |

|

10,0 |

283,1 |

625 |

626 |

627 |

629 |

|

12,0 |

285,1 |

622 |

623 |

625 |

626 |

|

14,0 |

287,1 |

620 |

620 |

622 |

623 |

|

16,0 |

289,1 |

617 |

617 |

619 |

620 |

|

18,0 |

291,1 |

614 |

614 |

616 |

617 |

|

20,0 |

293,1 |

611 |

611 |

613 |

615 |

|

22,0 |

295,1 |

608 |

608 |

610 |

612 |

|

24,0 |

297,1 |

605 |

605 |

607 |

609 |

|

26,0 |

299,1 |

602 |

602 |

604 |

606 |

|

28,0 |

301,1 |

599 |

599 |

601 |

603 |

|

30,0 |

303,1 |

596 |

596 |

598 |

600 |

|

32,0 |

305,1 |

593 |

593 |

595 |

597 |

|

34,0 |

307,1 |

590 |

589 |

592 |

594 |

|

36,0 |

309,1 |

587 |

586 |

588 |

590 |

|

38,0 |

311,1 |

583 |

583 |

585 |

587 |

|

40,0 |

313,1 |

580 |

580 |

582 |

584 |

|

42,0 |

315,1 |

577 |

576 |

579 |

581 |

|

44,0 |

317,1 |

574 |

573 |

575 |

578 |

|

46,0 |

319,1 |

570 |

569 |

572 |

574 |

|

48,0 |

321,1 |

567 |

566 |

569 |

571 |

|

50,0 |

323,1 |

563 |

562 |

565 |

567 |

Примечание. Давление  соответствует давлению насыщения при заданной температуре в соответствии с данными

соответствует давлению насыщения при заданной температуре в соответствии с данными  табл.3.

табл.3.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОТБОР ДВУХ ПАРАЛЛЕЛЬНЫХ ПРОБ ЖИДКОГО АММИАКА

При стабильной работе агрегатов синтеза аммиака (см. п.3.1.2.1) для анализа жидкого аммиака из цистерн и баллонов отбирают две точечные пробы. Результаты, полученные при анализе этих проб, считают параллельными, так как цистерна или баллон являются представительной пробой жидкого аммиака.

Две параллельные пробы из трубопроводов отбирают с помощью трехходового устройства (гребенки), которое устанавливается на пробоотборный узел (см. черт.2) после вентиля тонкой регулировки 4.

При отборе проб в пробоотборную пробирку (см. черт.4) подсоединяют стеклянную трубку 1 с помощью резиновой трубки к гребенке (см. черт.2, II), а на стеклянную трубку 5 надевают резиновый шланг длиной 1 м, диаметром 5-6 мм.

Для продувки линии при отборе проб в пробоотборную пробирку (см. черт.4) на стеклянную трубку 2 надевают резиновый шланг длиной 2-3 м, диаметром 10 мм и опускают конец в сосуд для слива аммиака, на  заполненный водой. Затем открывают регулировочный вентиль 4 и после того, как аммиак начнет стекать непрерывной струйкой, начинают отбор пробы. Для этого осторожно закрывают вентиль 4 и поворотом крана 3 соединяют пробоотборную пробирку 6 с пробоотборной линией жидкого аммиака, после чего осторожно открывают вентили 4 и 9 и наполняют пробоотборные пробирки до метки.

заполненный водой. Затем открывают регулировочный вентиль 4 и после того, как аммиак начнет стекать непрерывной струйкой, начинают отбор пробы. Для этого осторожно закрывают вентиль 4 и поворотом крана 3 соединяют пробоотборную пробирку 6 с пробоотборной линией жидкого аммиака, после чего осторожно открывают вентили 4 и 9 и наполняют пробоотборные пробирки до метки.

Для отбора проб в пробоотборную пробирку (см. черт.5) гребенка оборудуется запорными вентилями (кранами, зажимами) на концах, обеспечивающими продувку соединительных линий и подачу пробы в пробоотборные пробирки и пробоотборники.

Перед отбором пробы в пробоотборную пробирку (см. черт.5), стеклянная трубка 1 подсоединяется к гребенке (см. черт.2, I) с помощью резиновой трубки, а на другую стеклянную трубку 2 надевают резиновый шланг длиной 1 м, диаметром 5-6 мм.

Для продувки линии при отборе проб в пробоотборную пробирку (см. черт.5) на трубку 10 (см. черт.2, I) надевают резиновый шланг длиной 2-3 м, диаметром 10 мм и опускают конец в сосуд для слива аммиака на  заполненный водой. Затем открывают регулировочный вентиль 4 при закрытом вентиле 9 и после того, как аммиак начнет стекать непрерывной струйкой, начинают отбор пробы. Для этого осторожно открывают вентили 4, 9 и 8 и, осторожно наполняют пробоотборные пробирки жидким аммиаком.

заполненный водой. Затем открывают регулировочный вентиль 4 при закрытом вентиле 9 и после того, как аммиак начнет стекать непрерывной струйкой, начинают отбор пробы. Для этого осторожно открывают вентили 4, 9 и 8 и, осторожно наполняют пробоотборные пробирки жидким аммиаком.

ПРИЛОЖЕНИЕ 3

Справочное

КОЭФФИЦИЕНТ ИСПАРЕНИЯ ЖИДКОГО АММИАКА В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ (ДАВЛЕНИЯ НАСЫЩЕННЫХ ПАРОВ) АММИАКА И ОКРУЖАЮЩЕЙ СРЕДЫ

Таблица 5

|

Давление насыщенных паров аммиака, МПа |

Температура аммиака, °С |

Коэффициент испарения жидкого аммиака при температуре окружающей среды, °С | ||||||||

|

-30 |

-25 |

-15 |

-5 |

0 |

+5 |

+15 |

+25 |

+30 | ||

|

0,10 |

-34 |

1,00 |

1,00 |

0,99 |

0,99 |

0,98 |

0,98 |

0,98 |

0,97 |

0,97 |

|

0,11 |

-32 |

1,00 |

0,99 |

0,99 |

0,98 |

0,98 |

0,97 |

0,97 |

0,96 |

0,96 |

|

0,12 |

-30 |

0,99 |

0,99 |

0,98 |

0,97 |

0,97 |

0,97 |

0,96 |

0,96 |

0,95 |

|

0,14 |

-28 |

0,98 |

0,98 |

0,97 |

0,97 |

0,97 |

0,96 |

0,96 |

0,95 |

0,95 |

|

0,15 |

-26 |

0,98 |

0,97 |

0,97 |

0,96 |

0,96 |

0,96 |

0,95 |

0,94 |

0,94 |

|

0,17 |

-24 |

0,97 |

0,97 |

0,96 |

0,96 |

0,95 |

0,95 |

0,94 |

0,94 |

0,94 |

|

0,19 |

-22 |

0,96 |

0,96 |

0,95 |

0,95 |

0,95 |

0,94 |

0,94 |

0,93 |

0,93 |

|

0,19 |

-20 |

0,96 |

0,95 |

0,95 |

0,94 |

0,94 |

0,94 |

0,93 |

0,93 |

0,92 |

|

0,21 |

-18 |

0,95 |

0,95 |

0,94 |

0,94 |

0,93 |

0,93 |

0,93 |

0,92 |

0,92 |

|

0,23 |

-16 |

0,94 |

0,94 |

0,94 |

0,93 |

0,92 |

0,92 |

0,92 |

0,91 |

0,91 |

|

0,26 |

-14 |

0,94 |

0,93 |

0,93 |

0,92 |

0,92 |

0,92 |

0,91 |

0,91 |

0,90 |

|

0,29 |

-12 |

0,93 |

0,93 |

0,92 |

0,92 |

0,91 |

0,91 |

0,91 |

0,90 |

0,90 |

|

0,30 |

-10 |

0,92 |

0,92 |

0,92 |

0,91 |

0,91 |

0,90 |

0,90 |

0,89 |

0,89 |

|

0,32 |

-8 |

0,92 |

0,91 |

0,91 |

0,90 |

0,90 |

0,90 |

0,89 |

0,89 |

0,88 |

|

0,35 |

-6 |

0,91 |

0,91 |

0,90 |

0,90 |

0,89 |

0,89 |

0,89 |

0,88 |

0,88 |

|

0,39 |

-4 |

0,90 |

0,90 |

0,90 |

0,89 |

0,89 |

0,89 |

0,88 |

0,87 |

0,87 |

|

0,42 |

-2 |

0,90 |

0,89 |

0,89 |

0,88 |

0,88 |

0,88 |

0,87 |

0,87 |

0,87 |

|

0,44 |

0 |

0,89 |

0,89 |

0,88 |

0,88 |

0,88 |

0,87 |

0,87 |

0,86 |

0,86 |

|

0,46 |

+2 |

0,88 |

0,88 |

0,87 |

0,87 |

0,87 |

0,87 |

0,86 |

0,86 |

0,85 |

|

0,51 |

+4 |

0,88 |

0,87 |

0,87 |

0,86 |

0,86 |

0,86 |

0,85 |

0,85 |

0,85 |

|

0,55 |

+6 |

0,87 |

0,87 |

0,86 |

0,86 |

0,86 |

0,85 |

0,85 |

0,84 |

0,84 |

|

0,59 |

+8 |

0,86 |

0,86 |

0,86 |

0,85 |

0,85 |

0,85 |

0,84 |

0,84 |

0,83 |

|

0,63 |

+10 |

0,86 |

0,85 |

0,85 |

0,84 |

0,84 |

0,84 |

0,83 |

0,83 |

0,83 |

|

0,67 |

+12 |

0,85 |

0,85 |

0,84 |

0,84 |

0,83 |

0,83 |

0,83 |

0,82 |

0,82 |

|

0,72 |

+14 |

0,84 |

0,84 |

0,84 |

0,83 |

0,83 |

0,83 |

0,83 |

0,82 |

0,82 |

|

0,77 |

+16 |

0,84 |

0,83 |

0,81 |

0,82 |

0,82 |

0,82 |

0,81 |

0,81 |

0,81 |

|

0,82 |

+18 |

0,83 |

0,83 |

0,82 |

0,82 |

0,81 |

0,81 |

0,81 |

0,80 |

0,80 |

|

0,87 |

+20 |

0,82 |

0,82 |

0,81 |

0,81 |

0,81 |

0,80 |

0,80 |

0,80 |

0,79 |

|

0,93 |

+22 |

0,81 |

0,81 |

0,81 |

0,80 |

0,80 |

0,80 |

0,79 |

0,79 |

0,79 |

|

0,99 |

+24 |

0,81 |

0,81 |

0,80 |

0,80 |

0,79 |

0,79 |

0,79 |

0,78 |

0,78 |

ПРИЛОЖЕНИЕ 4

Обязательное

МЕТОД УСКОРЕННОГО ИСПАРЕНИЯ АММИАКА

1. Общие положения

Для сокращения времени подготовки проб для определения концентраций масла, железа и массовой доли воды объемным методом допускается пользоваться методом ускоренной подготовки проб.

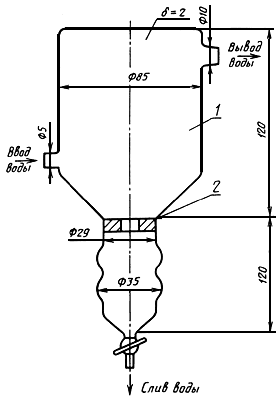

Метод основан на принудительном испарении жидкого аммиака из пробоотборника, помещенного в специальный термостат. Время испарения пробы аммиака - 15-20 мин.

2. Аппаратура

Термостат стеклянный лабораторного оформления (черт.8).

Термостат для ускоренного испарения жидкого аммиака

1 - корпус термостата; 2 - резиновая пробка с отверстием для пробоотборника

Черт.8

Шланги резиновые по ГОСТ 5496 диаметром 5 и 10 мм, длиной 0,5 м.

Трубки стеклянные по ГОСТ 25336 диаметром 10 мм, длиной 100 мм.

Пробка резиновая.

3. Подготовка к ускоренному испарению пробы

Для предотвращения быстрого испарения аммиака из отростка пробоотборника перед отбором пробы в пробоотборник помещают фарфоровые кипелки неправильной формы таких размеров, чтобы они не проскакивали внутрь отростка.

4. Испарение пробы

В вытяжном шкафу устанавливают термостат, надежно закрепив его в лабораторном штативе, и подсоединяют к нему шланги для подачи и отвода водопроводной воды температурой 15-20 °С.

Пробоотборник с отобранной пробой устанавливают в термостат строго по центру. Пробка 2, в которую устанавливают отросток пробоотборника, должна быть плотно прижата к стенкам нижней части термостата.

Воду в термостат следует подавать постепенно, отрегулировав ее подачу по выходу. Испарение аммиака должно происходить в течение 15-20 мин.

После испарения аммиака из широкой части отстойника следует испарить аммиак, оставшийся в отростке. Для этого надо осторожно приподнять пробоотборник так, чтобы узкая нижняя часть термостата заполнилась водой.

Остаток аммиака из отростка испаряется в течение 1 мин.

После испарения аммиака следует осторожно вынуть пробоотборник из термостата и аккуратно вытереть его внешнюю поверхность.

Для испарения аммиака допускается использовать термостат любой конфигурации, обеспечивающий условия для выполнения анализа, указанные в настоящем стандарте.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1990

(мг/кг), не более

(мг/кг), не более

м

м , кДж(кг·К)

, кДж(кг·К) , К

, К , МПа

, МПа , газовая фаза, кг/м

, газовая фаза, кг/м , жидкая фаза, кг/м

, жидкая фаза, кг/м , К

, К , газовая фаза, кг/м

, газовая фаза, кг/м , жидкая фаза, кг/м

, жидкая фаза, кг/м , К

, К , МПа

, МПа , кг/м

, кг/м , м

, м

)

) Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...

Компьютерное зрение сможет точнее выявлять рак по характеру клеточного...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов