- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ НАТУРНЫХ ИСПЫТАНИЙ ПОДПЯТНИКОВ

ГИДРОТУРБИННЫХ АГРЕГАТОВ (ГИДРОАГРЕГАТОВ)

Срок действия с 01.07.89

до 01.07.99*

_______________________

* См. ярлык "Примечания".

РАЗРАБОТАНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго"

ИСПОЛНИТЕЛИ Н.Г.Платонов, А.Е.Александров

УТВЕРЖДЕНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго" 13.12.88 г.

Заместитель главного инженера Ф.Л.Коган

Настоящие Методические указания распространяются на подпятники гидроагрегатов и устанавливают основные требования к натурным испытаниям подпятников всех типов с сегментами, облицованными баббитом, и с эластичными металлопластмассовыми сегментами.

Методические указания предназначены для работников ПО "Союзтехэнерго" и могут быть использованы специалистами других организаций, занимающихся испытаниями подпятников гидроагрегатов.

С вводом в действие данных Методических указаний "Указания по проведению натурных испытаний подпятников гидроагрегатов" (М.: СПО Союзтехэнерго, 1978) отменяются.

1. ВИДЫ НАТУРНЫХ ИСПЫТАНИЙ ПОДПЯТНИКОВ

1.1. Испытания в целях получения характеристик подпятников. Это наиболее общий вид испытаний; объем измерений и количество опытов в них обычно наибольшие. Испытания проводятся на одном из первых гидроагрегатов вводимой в строй многоагрегатной ГЭС в целях определения запаса надежности подпятников и при необходимости на последующих агрегатах учесть выявленные недостатки или особенности подпятников, а также на гидроагрегатах, имеющих опытную конструкцию подпятника.

Под характеристиками подпятника, которые необходимо определить, чтобы знать его запас надежности, понимаются следующие основные характеристики.

1.1.1. Действительная наибольшая нагрузка, действующая на подпятник во время работы гидроагрегата.

1.1.2. Значение и характер изменения нагрузки на подпятник при пуске с момента начала открытия направляющего аппарата и до достижения нормальной частоты вращения.

1.1.3. Температура сегментов подпятника при наибольшей на него нагрузке.

1.1.4. Температура масла в масляной ванне подпятника.

1.1.5. Толщина масляной пленки, разделяющей поверхности трения при наибольшей нагрузке на подпятник.

1.1.6. Характер образования масляной пленки, разделяющей поверхности трения при пуске; скорость "всплытия" диска пяты над сегментами.

1.1.7. Характер изменения толщины масляной пленки при останове; толщина пленки, разделяющей поверхности трения в течение последнего оборота перед остановом.

1.1.8. Потери на трение в подпятнике.

Знание перечисленных выше характеристик подпятника и сравнение их с расчетными и нормативными показателями позволят судить о работоспособности конструкции подпятника в целом, о запасе ее надежности.

Те из полученных при испытаниях характеристик, для которых не имеется расчетных и нормативных данных (см. пп.1.1.2, 1.1.6, 1.1.7), оцениваются на основе накопленного опыта испытаний и эксплуатации подпятников.

Основные расчетные, нормативные и основанные на опыте испытаний и эксплуатации данные, характеризующие работу подпятника, приведены в справочном приложении 1.

Кроме основных характеристик, при испытаниях определяется еще и ряд вспомогательных характеристик, таких, как величина и характер биения зеркальной поверхности диска, разброс температуры отдельных сегментов, пульсация нагрузки и другие, которые позволяют судить о состоянии подпятника, о том, как он изготовлен, смонтирован и налажен.

1.2. Испытания в целях выяснения причин ненадежной работы подпятников. Ненадежность работы подпятников проявляется в эксплуатации в виде частой повреждаемости сегментов, что вызывает необходимость введения ограничений в режим работы гидроагрегата, а также в виде отклонений его характеристик от нормативных значений (повышенная температура сегментов, большая разница температур отдельных сегментов и др.). ЭМП-сегменты работают значительно более надежно, чем баббитовые. При условии их качественного изготовления, монтажа в подпятнике и наладки повреждений подпятников с ЭМП-сегментами практически не бывает. Причинами ненадежной работы подпятников как с баббитовыми, так и с ЭМП-сегментами могут быть дефекты конструкции, изготовления, монтажа, недостатки эксплуатации, а также естественное старение.

Причинами ненадежной работы подпятников могут быть: неоптимальная установка тангенциального и радиального эксцентриситетов сегментов, неравномерное распределение нагрузки между сегментами, высокая волнистость зеркальной поверхности диска, недостаточная чистота зеркальной поверхности диска, недостаточная эффективность системы охлаждения, плохо выбранные пусковые уставки турбины (пусковое открытие направляющего аппарата и пусковой угол установки лопастей рабочего колеса), повышенная деформация сегментов и др.

Испытания в целях выяснения причин ненадежной работы подпятника проводятся, как правило, в два или более этапов. На первом этапе определяются те же характеристики подпятника, что и при испытаниях по п.1.1, и разрабатываются мероприятия по повышению надежности работы подпятника. На последующих этапах испытаний производится проверка разработанных мероприятий.

1.3. Испытания по сокращенной программе. Такие испытания проводятся в тех случаях, когда ставится конкретная задача, ограниченная определенными условиями. Например, требуется проверить величину биения зеркальной поверхности диска (с повторными измерениями после исправления, если это потребуется) или определить коэффициент трения при пусках (что характеризует состояние поверхностей трения). При таких испытаниях число измеряемых величин и режимов испытаний ограничено. В отдельных случаях даже не требуется разбирать подпятник, как, например, при определении коэффициента трения в подпятнике при пуске.

Испытания по сокращенной программе можно рассматривать как часть испытаний по п.1.1 или 1.2, методика которых и излагается в данной работе.

2. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ ПОДПЯТНИКОВ ПЕРЕД ИСТЫТАНИЯМИ

2.1. Перед испытаниями подпятника, проводимыми в целях получения действительных характеристик или выяснения причин ненадежной работы (см. пп.1.1 и 1.2), необходимо провести тщательный осмотр подпятника с измерениями для выяснения его состояния. При этом должны быть определены следующие показатели.

2.1.1. Состояние рабочей поверхности сегментов. Должны быть осмотрены сегменты и определено качество их рабочей поверхности. Рисунок шабровки баббитовых сегментов должен быть равномерным по всей поверхности сегментов и на каждый квадратный сантиметр поверхности должно приходиться не менее одного-двух пятен. Не должно быть натиров, вмятин и рисок. При необходимости следует провести шабровку баббитовой поверхности по диску. Профиль рабочей поверхности ЭМП-сегментов (наличие соответствующих скосов на набегающей и сбегающей сторонах сегментов), а также состояние их поверхности (наличие царапин, рисок и т.д.), должны соответствовать заводским требованиям. По состоянию мерных баз на поверхности сегментов должна быть определена степень износа рабочей поверхности ЭМП-сегментов.

Для баббитовых сегментов должна быть проведена ультразвуковая дефектоскопия в целях определения степени отслоения баббита от тела сегмента.

2.1.2. Состояние ЭМП-накладки. Расслоение бронзовой проволоки должно быть в пределах допусков завода-изготовителя. Не допускается наличие непропаянных участков между антифрикционными элементом сегмента и стальным корпусом, недопустимо отслаивание фторопласта от слоя бронзовой проволоки.

2.1.3. Плотность прилегания верхней части сегментов к их основанию и плотность прилегания сегментов к опорным тарелкам. В ненагруженном состоянии подпятника (ротор на тормозах-домкратах) зазор по контуру сегмента не должен превышать 0,03 мм. На сегментах, на которых будут производиться основные измерения при испытаниях (толщина масляной пленки, давление в ней, температурные поля), необходимо проверить плотность прилегания верхушки сегмента к основанию - по краске; должно быть обеспечено равномерное прилегание по всей поверхности. При необходимости провести шабровку сопрягаемых поверхностей до получения не менее чем одного пятна на 1 см![]() .

.

2.1.4. Эксцентриситет установки сегментов. Значение радиального эксцентриситета должно соответствовать рекомендованному заводом-изготовителем с отклонениями не более ±2 мм. Оптимальное значение тангенциального эксцентриситета составляет 6-8% с отклонениями от среднего значения не более 1%.

2.1.5. Состояние зеркальной поверхности диска. Перед испытаниями должна быть осмотрена зеркальная поверхность диска и на основании осмотра должен быть составлен формуляр, в котором зафиксированы: вмятины, риски, царапины, пятна, местные выпуклости и т.д. При наличии рисок, царапин или вмятин с острыми краями необходимо зачистить их мелкими брусками или заполировать с помощью пасты ГОИ. Перед испытанием, проводимым в целях выяснения причин ненадежной работы подпятника (см. п.1.2), должен быть определен класс чистоты зеркальной поверхности диска, например, с помощью слепков. Перед испытаниями других видов это также желательно проводить.

2.1.6. Волнистость зеркальной поверхности диска. Определение волнистости (профиля) в направлении вращения производится при прокручивании ротора (на баббитовых сегментах при смазке салом, на ЭМП-сегментах при смазке турбинным маслом). Измерения производятся с помощью индикаторов или специальных датчиков.

При измерении индикаторами прокрутка производится краном с измерениями через каждую 1/16 часть оборота.

При измерениях специальными датчиками прокрутка производится водой с непрерывной записью показаний датчиков на осциллограф.

В подпятниках, оснащенных баббитовыми сегментами, волнистость не должна превышать 0,08 мм для однорядных подпятников на жесткой винтовой опоре, 0,12 мм для двухрядных подпятников и для подпятников на гидравлической опоре. В подпятниках, оснащенных ЭМП-сегментами, волнистость не должна превышать соответственно 0,15 и 0,25 мм.

2.1.7. Состояние сферических опорных болтов. Производится осмотр и проверка сферических поверхностей с помощью специального шаблона и щупа. Смятия сферических головок опорных болтов или вкладышей не должны превышать 0,05 мм. При больших значениях смятия производится замена болтов или вкладышей.

2.1.8. Состояние посадочных мест опорных тарелок. Производится осмотр поверхностей опорных тарелок в месте их сопряжения с головками опорных болтов. При наличии на них вмятин (от головок опорных болтов) глубиной более 0,25 мм следует проточить посадочные места, оставив след от вмятин диаметром не более 10 мм для сохранения наклепа. При вмятинах глубиной 0,25 мм и меньше проточку можно не производить.

2.1.9. Свобода качания сегментов вместе с опорными тарелками на головках опорных болтов. Проверяется отсутствие защемления сегментов в упорах. В случае необходимости производится подрегулировка зазоров. В двухрядных подпятниках проверяется свобода качания балансиров, отсутствие их защемления.

2.1.10. Распределение нагрузки между сегментами. Нагрузка на сегмент проверяется одним из имеющихся способов; если необходимо, следует провести подрегулировку. Нагрузки на отдельные сегменты не должны отличаться более чем на 10% для подпятников с баббитовыми сегментами и более чем на 20% для подпятников с ЭМП-сегментами. В подпятниках на гидравлической опоре распределение нагрузки между сегментами определяется по высотному положению упругих камер. Разброс высотного положения упругих камер должен быть не более 0,2 мм при баббитовых сегментах и не более 0,35 мм при ЭМП-сегментах.

2.1.11. Значение средней осадки упругих камер под массой ротора в подпятниках на гидравлической опоре. Нормально значение осадки составляет 0,3-0,5 мм. Увеличение ее до 0,9 мм и более свидетельствует об утечке масла из системы уравнивания. Контроль осадки упругих камер можно производить также по измерениям расстояния от корпуса подпятника до зеркальной поверхности диска (в четырех специально выбранных местах через 90° по окружности диска).

2.1.12. Соответствие длин плеч балансиров расчетным значениям (в двухрядных подпятниках). Отклонение от расчетного не должно превышать 5 мм.

2.1.13. Качество масла в ванне подпятника. Перед сливом масла из ванны подпятника взять пробу масла и произвести его анализ.

2.2. Последовательность операций по определению состояния подпятника может быть такой, как это приведено в п.2.1, или иной. Но исправление дефектов, если они будут обнаружены, должно производиться в определенном порядке: шабровка рабочих поверхностей баббитовых сегментов или исправление профиля поверхности трения ЭМП-сегментов выполняется после обеспечения плотного прилегания верхней части сегмента к его основанию, а регулировка нагрузки на сегменты всегда должна быть последней операцией. Результаты обследования подпятника излагаются в специальной главе отчета: "Состояние подпятника перед испытаниями" (см. разд.6).

Перед испытаниями по сокращенной программе (см. п.1.3) подробный осмотр подпятника может не проводиться. При таких испытаниях объем осмотра определяется в каждом конкретном случае особо.

Способы измерений эксцентриситета, волнистости зеркальной поверхности диска, нагрузки на сегменты (см. пп.2.1.4; 2.1.6; 2.1.10) изложены в [1-3].

3. ОБЪЕМ ИЗМЕРЕНИЙ ПРИ ИСПЫТАНИЯХ ПОДПЯТНИКОВ

3.1. Наиболее распространенным типом подпятника является подпятник на жестких винтовых опорах с однорядным расположением сегментов. Все другие типы подпятников являются разновидностью этого типа. Поэтому основные рекомендации по испытаниям даются вначале для этого типа подпятника, а затем указываются особенности испытаний других типов.

В зависимости от вида испытаний различными являются объем измерений и режимы исследований.

3.2. При проведении испытаний для получения действительных характеристик подпятника должны измеряться:

нагрузка на подпятник;

толщина масляной пленки не менее чем на одном сегменте. Для сегментов, облицованных баббитом, должно быть установлено не менее 5 датчиков: три по средней линии сегмента - на набегающей кромке, в середине сегмента и на сбегающей кромке, а также по одному у наружного и внутреннего краев сбегающей кромки. Для ЭМП-сегментов устанавливаются 6 датчиков по контуру сегмента - три на набегающей и три на сбегающей кромке;

температура каждого сегмента на рабочей поверхности в горячей зоне в одной точке. Для сегментов, облицованных баббитом, возможно измерение температуры на расстоянии 2-3 мм от рабочей поверхности;

температура одного сегмента в 12-16 точках рабочей поверхности (получение температурного поля);

температура масла в различных частях масляной ванны в 6-10 точках;

биение зеркальной поверхности диска в трех-четырех точках по радиусу;

пульсация усилий на двух-трех сегментах;

частота вращения ротора гидроагрегата;

угол поворота вала (ротора) при пуске;

открытие направляющего аппарата гидротурбины и изменение углов установки лопастей рабочего колеса (для поворотно-лопастных турбин);

расход воды на охлаждение масла в ванне подпятника и температура охлаждающей воды на входе и выходе маслоохладителей.

Кроме измерения перечисленных выше параметров, при испытаниях регистрируется напор ГЭС и мощность генератора.

3.3. Одновременное измерение и осциллографирование перечисленных в п.3.2 параметров производится в различных режимах работы гидроагрегата (см. разд.4), что позволяет определить основные характеристики подпятника, сравнить их с расчетными и нормативными и определить запас надежности подпятника.

3.4. При проведении испытаний для выявления причин ненадежной работы подпятника (см. п.1.2) также производится измерение перечисленных в п.3.2 величин. Однако в этом случае может потребоваться измерение и ряда других величин: нагрузки на каждый сегмент, давления в масляной пленке одного из сегментов, крутящего момента на валу, вертикальной вибрации опорной конструкции (опоры пяты, грузонесущей крестовины), давления в системе торможения и других; причем необходимость их измерения может быть выяснена после проведения измерений основных величин в п.3.2.

3.5. При проведении испытаний по сокращенной программе (см. п.1.2) объем измерений определяется индивидуально в каждом конкретном случае. Так, например, при определении коэффициента трения в подпятнике при трогании измеряются лишь осевое гидравлическое усилие и крутящий момент на валу, а также фиксируется момент трогания гидроагрегата.

3.6. Методические указания по измерениям при испытаниях подпятников изложены в справочном приложении 2.

4. РЕЖИМЫ ИСПЫТАНИЙ ПОДПЯТНИКОВ

4.1. Испытания проводятся в различных режимах работы гидроагрегата. В подпятниках, оснащенных баббитовыми сегментами, особое внимание уделяется пускам как наиболее тяжелым режимам работы для подпятника. При испытаниях в целях получения действительных характеристик подпятников проводится серия пусков с различной продолжительностью интервалов между остановами и последующими пусками в такой последовательности:

пуск после подготовительных работ на сегментах, смазанных салом. Работа на холостом ходу не менее 15 ч. Останов;

пуск через 6-8 ч после останова. Включение генератора в сеть и плавный набор полной нагрузки. Работа под нагрузкой не менее 3 ч. Останов;

пуск через 4 ч после останова. Работа под нагрузкой не менее 2 ч. Останов;

пуск через 2 ч после останова. Работа под нагрузкой не менее 2 ч. Останов;

пуск через 30 мин после останова. Работа под нагрузкой не менее 2 ч. Останов;

пуск сразу после останова.

После каждого опыта рассматриваются его результаты и, если они положительные, проводится следующий опыт.

После второго или третьего пусков проводятся опыты с различными нагрузками: ступенями (через каждые 10% мощности гидроагрегата) устанавливаются нагрузки от нуля до наибольшей. Каждый режим выдерживается 10-15 мин, после чего производятся измерения.

Подпятники, оснащенные ЭМП-сегментами, являются значительно более надежными в пусковом и режимном отношениях. Их испытания проводятся в такой последовательности:

пуск после подготовительных работ. Пуск производится в обычном порядке без смазки сегментов салом. Работа на холостой ходу 4-6 ч. Останов;

пуск через 2 ч после останова. Работа под нагрузкой не менее 2 ч. Останов;

пуск сразу после останова и изменение нагрузки ступенями через каждые 10% мощности гидроагрегата от нуля до наибольшей. Каждый режим выдерживается 10-15 мин, после чего производится измерение. Останов;

пуск сразу после останова и набор номинальной нагрузки. Останов. Режим повторяется 2-3 раза;

останов агрегата на выбеге без торможения.

Решение о проведении последующего опыта принимается на основе рассмотрения результатов предыдущего.

4.2. Если испытания проводятся для выяснения причин ненадежной работы подпятника и разработки рекомендаций по повышению его надежности, то кроме перечисленных в п.4.1 режимов могут потребоваться особые режимы испытаний. К ним можно отнести: пуски с различными комбинациями пусковых углов установки лопастей рабочего колеса и пусковых открытий направляющего аппарата, остановы с началом торможения при различной частоте вращения; опыты с различными эксцентриситетами сегментов, остановы на выбеге и другие режимы, необходимость которых может быть выявлена при основных опытах.

Число пусков и остановов может быть уменьшено на ненадежно работающих баббитовых подпятниках, чтобы не допустить их повреждения. При испытаниях по сокращенной программе число необходимых режимов назначается в каждом конкретном случае отдельно.

Программа натурных испытаний подпятника приведена в рекомендуемом приложении 3.

5.1. Двухрядные подпятники

В соответствии с конструктивными особенностями двухрядных подпятников (удвоенное число сегментов) при их испытаниях увеличено число измеряемых величин. Все измерения проводятся не на одном, а на двух сегментах. На наружном и внутреннем сегментах одной пары измеряется толщина масляной пленки, снимаются температурные поля. Температура в горячей зоне каждого сегмента измеряется на всех наружных и внутренних сегментах. Пульсация усилий измеряется на двух-трех парах сегментов (на внутреннем и наружном сегментах каждой из этих пар). Режимы испытаний двухрядных подпятников как с баббитовыми, так и с ЭМП-сегментами такие же, как и для подпятников с однорядным расположением сегментов (см. разд.4).

5.2. Подпятники на гидравлической опоре

При испытаниях подпятников на гидравлической опоре, оснащенных как баббитовыми, так и ЭМП-сегментами, должна быть проверена работа системы гидравлического выравнивания нагрузки между сегментами. Проверка производится сначала перед испытаниями подпятника при определении его состояния, а затем на работающем гидроагрегате. Для этого одновременно с записью биения зеркальной поверхности диска при прокручивании ротора на сегментах, смазанных салом (см. п.2.1.6), регистрируются вертикальные перемещения всех упругих камер (в отдельных случаях, когда упругих камер 16 и более, допустимо осциллографирование половины других камер - через одну). Вертикальные перемещения упругих камер должны составлять не менее 0,8 биения зеркальной поверхности диска. При испытаниях такая же проверка проводится на работающем гидроагрегате при нормальной частоте вращения.

Если испытания проводятся для выяснения причин ненадежности работы подпятника, то может оказаться необходимым проверить вертикальность опускания всех или части упругих камер при их сжатии во время опускания ротора гидроагрегата с тормозов на подпятник. Для этого регистрируется вертикальное перемещение упругой камеры несколькими датчиками или индикаторами, установленными с разных сторон камеры.

5.3. Реверсивные подпятники

Отличительной особенностью всех реверсивных подпятников является центральное опирание сегментов, т.е. нулевой эксцентриситет, и работа при прямом и обратном направлениях вращения. При определении состояния подпятника перед испытаниями необходимо установить, что эксцентриситет сегментов точно равен нулю.

Учитывая перемену направления вращения, в результате чего каждая кромка сегмента является то набегающей, то сбегающей, необходимо иметь большее количество точек измерения толщины масляной пленки, чем на подпятниках с односторонним вращением.

Вдоль каждой кромки в радиальном направлении должно быть по три датчика, а общее их число на сегменте должно быть не менее семи (для ЭМП-сегментов - не менее 6).

В дополнение к рассмотренным выше режимам испытаний при реверсивных подпятниках производятся пуски в насосный режим и остановы из этого режима, а также продолжительная работа в насосном режиме.

6. ОФОРМЛЕНИЕ ОТЧЕТА ПО РЕЗУЛЬТАТАМ ИСПЫТАНИЙ ПОДПЯТНИКА

В отчете по результатам испытаний подпятника должны содержаться следующие разделы:

1. Введение.

2. Техническая характеристика гидроагрегата и подпятника.

3. Состояние подпятника перед испытаниями.

4. Измеряемые величины и режимы испытаний.

5. Результаты испытаний в установившихся режимах.

6. Результаты испытаний в переходных режимах (пуски, остановы).

7. Пульсация в подпятнике.

8. Заключение.

Текстовой материал должен содержать не более 25 стр.

Отчет должен быть снабжен необходимым количеством иллюстраций (схемы, графики) и таблиц, содержащих результаты измерений.

Приложение 1

Справочное

ОСНОВНЫЕ РАСЧЕТНЫЕ, НОРМАТИВНЫЕ И ОСНОВАННЫЕ

НА ОПЫТЕ ИСПЫТАНИЙ И ЭКСПЛУАТАЦИИ ДАННЫЕ,

ХАРАКТЕРИЗУЮЩИЕ РАБОТУ ПОДПЯТНИКА

|

Характеристика подпятника |

Нормативное |

Оценка по опыту испытаний |

|

Наибольшая нагрузка на подпятник (полная |

Дается заводом-изготовителем (в расчетном формуляре и на чертеже подпятника) |

- |

|

Значение пусковой нагрузки на подпятник (полной и удельной) |

Дается заводом-изготовителем |

Удельная нагрузка при пуске (в пределах первого оборота ротора) не должна быть больше 3 МПа (для подпятников с баббитовыми сегментами без принудительной подачи смазки при пуске) |

|

Наибольшая температура сегментов подпятников |

Устанавливается заводскими инструкциями (как правило, не выше 70 °С для подпятников с баббитовыми сегментами и не выше 55 °С для подпятников с ЭМП-сегментами (по штатному термоконтролю) |

По измерениям на рабочей поверхности для подпятников с баббитовыми сегментами предельной температурой можно считать 85 °C, для подпятников с ЭМП-сегментами 105 °С при применяемых в настоящее время маслах |

|

Температура масла в подпятнике |

Устанавливается заводскими инструкциями (не выше 50 °C и не ниже 10 °С для подпятников с баббитовыми сегментами, не выше 60 °C и не ниже 5 °С для подпятников с ЭМП-сегментами) |

|

|

Толщина масляной пленки, разделяющей поверхности трения |

Минимальное значение дается заводом-изготовителем в расчетном формуляре и указывается на чертеже подпятника |

Минимальное значение, обеспечивающее надежную работу подпятников с баббитовыми сегментами 30 мкм, подпятников с ЭМП-сегментами 10 мкм |

|

Характер образования масляной пленки при пуске |

- |

Надежно работающим можно считать подпятник с баббитовыми сегментами, у которого не позднее конца первого оборота ротора образуется масляная пленка не менее 10 мкм на сбегающий и не менее 15 мкм на набегающей кромке. |

|

Характер изменения толщины масляной пленки при останове |

- |

Должно быть плавное уменьшение толщины масляной пленки при уменьшении частоты вращения в процессе останова. Толщина масляной пленки в конце последнего оборота ротора должна быть не менее 10 мкм для подпятника с баббитовыми сегментами и не менее 3-5 мкм для подпятников с ЭМП-сегментами |

|

Потери на трение в подпятнике |

Даются заводом-изготовителем |

- |

Приложение 2

Справочное

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ

ИЗМЕРЕНИЙ ПРИ ИСПЫТАНИЯХ ПОДПЯТНИКА

1. Измерение нагрузки, действующей на подпятник

Нагрузка, действующая на подпятник, складывается из двух составляющих: массы ротора гидроагрегата (постоянная составляющая) и гидравлического осевого усилия (переменная составляющая).

Масса ротора гидроагрегата складывается из масс: ротора генератора, вала генератора, рабочего колеса турбины, вала турбины и других вращающихся частей агрегата. Она может быть вычислена по заводским данным, приведенным на чертежах, или определена путем измерений. Измерения производятся при регулировке нагрузки на сегменты подпятника одним из известных способов [1]. Перед регулировкой производится калибровка опорных тарелок подпятника на прессе, т.е. определяется зависимость деформации опорных тарелок от нагрузки на них.

Калибровка на прессе должна проводиться в условиях, полностью имитирующих условия работы опорных тарелок в подпятнике. Должны быть: опорный вкладыш с диаметром сферической головки, равным диаметру сферической головки опорного болта или вкладыша в подпятнике, реальный сегмент и плита, имеющая толщину такую же, как диск подпятника. В случае невыполнения этих условий зависимость деформации опорной тарелки от приложенного к ней усилия будет неодинаковой на прессе и в подпятнике, и определение массы ротора гидроагрегата окажется невозможным (в этих условиях возможно лишь проведение регулировки нагрузки на сегменты без определения абсолютной нагрузки).

При опускании ротора гидроагрегата с тормозов на сегменты подпятника определяется нагрузка на каждый сегмент. Сумма нагрузок на все сегменты дает массу вращающихся частей агрегата, т.е. массу ротора агрегата.

При многократных подъемах и опусканиях ротора гидроагрегата на тормозах-домкратах и различных высотных положениях регулировочных болтов суммарное значение нагрузки на сегменты, т.е. масса ротора, обычно колеблется в пределах 4-8% среднего значения, что и определяет точность данного способа.

При таком способе определения значение массы ротора может получиться несколько ниже действительного значения из-за наклона вала и трения в направляющих подшипниках. Кроме того, следует учитывать взвешивающее действие воды на рабочее колесо (Архимедову силу), если камера рабочего колеса заполнена водой.

Если масса ротора гидроагрегата определяется при заполненной водой камере рабочего колеса, то это значение массы ротора и берется при вычислении полной нагрузки на подпятник. Если масса ротора агрегата определяется при осушенной камере рабочего колеса, то при определении полной нагрузки на подпятник следует уменьшить ее на значение Архимедовой силы (массы воды в объеме рабочего колеса). Для крупных поворотно-лопастных турбин, взвешивающая сила достигает 3-4% массы ротора агрегата.

Массу вращающихся частей агрегата можно также определить измерением с помощью образцового манометра стабильного давления в тормозной системе генератора при взвешенном на тормозах роторе. Зная значение этого давления и общую площадь поршней тормозных цилиндров, легко подсчитать массу вращающихся частей агрегата.

При определении массы ротора вышеописанным способом нужно следить за наличием на роторе всех деталей и, если какие-либо из них отсутствуют*, учитывать их массу.

_______________

* При регулировке нагрузки, во время которой определяется масса ротора гидроагрегата, на роторе генератора могут быть сняты отдельные полюса, ротор возбудителя, подвозбудителя и другие детали.

Гидравлическое осевое усилие, действующее на рабочее колесо турбины, может быть измерено различными способами.

По растяжению вала гидроагрегата. При этом способе на вал турбины или генератора ниже подпятника наклеиваются тензометры и собираются в измерительную схему. Снятие показаний с вращающихся частей осуществляется с помощью токосъема, установленного в наиболее удобном месте вала турбины или генератора.

На рис.1 показана схема измерения осевого усилия с регистрацией показаний на осциллографе без промежуточного усиления сигнала. На вал наклеиваются четыре тензометра - два вдоль образующей вала (рабочие), два поперек (компенсационные) и собираются в мостовую схему. Чтобы исключить влияние напряжений от изгиба вала, два тензометра - один рабочий и один компенсационный (![]() и

и ![]() ) наклеиваются на одну сторону вала, а два других (

) наклеиваются на одну сторону вала, а два других (![]() и

и ![]() ) на противоположную сторону. Если требуется усиление сигнала, можно использовать усилитель постоянного тока. Если испытания проводятся на генераторе подвесного типа и тензометры наклеены на вал генератора между подпятником и ротором, возможна прямая тарировка схемы по усилению, создаваемому массой ротора генератора.

) на противоположную сторону. Если требуется усиление сигнала, можно использовать усилитель постоянного тока. Если испытания проводятся на генераторе подвесного типа и тензометры наклеены на вал генератора между подпятником и ротором, возможна прямая тарировка схемы по усилению, создаваемому массой ротора генератора.

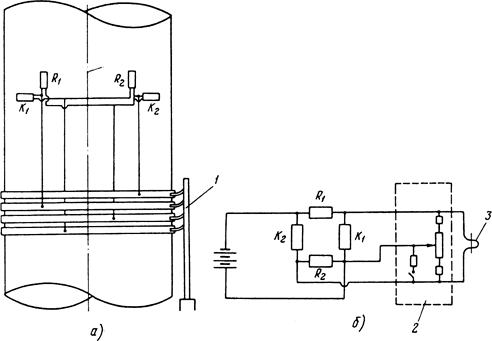

Рис.1. Схемы измерения осевого усилия на валу:

а - электрическая схема измерения осевого усилия по растяжению вала и схема расположения

датчиков на валу; б - схема подключения датчиков к гальванометру осциллографа;![]() и

и ![]() - рабочие тензометры;

- рабочие тензометры; ![]() и

и ![]() - компенсационные тензометры;

- компенсационные тензометры;

1 - токосъем; 2 - балансировочная приставка; 3 - гальванометр (шлейф)

Опустив ротор гидроагрегата с тормозов-домкратов, отмечают отклонение луча на ленте осциллографа; отклонение луча соответствует массе той части ротора гидроагрегата, которая находится ниже места наклейки тензометров.

Если испытания проводятся на генераторе зонтичного типа или если нет возможности наклеить тензометры между ротором генератора и подпятником на подвесном генераторе, то нельзя провести прямую калибровку массой ротора генератора.

В этом случае осевое усилие определяется следующим образом.

Около токосъема помещается эталонная балка равного сопротивления, на которую наклеены тензометры из той же партии, что наклеены на вал. Тензометры собраны в схему так же, как на валу. Балка подключается к измерительному каналу, на котором регистрируется осевое усилие (на это время тензометры, наклеенные на вал, отключаются). На балке создается прогиб, соответствующий определенному значению напряжения ![]() , и регистрируется отклонение луча на ленте (или экране) осциллографа. Затем создается разбаланс в схеме путем включения в одно из плеч измерительного моста калибровочного сопротивления (кгс/см

, и регистрируется отклонение луча на ленте (или экране) осциллографа. Затем создается разбаланс в схеме путем включения в одно из плеч измерительного моста калибровочного сопротивления (кгс/см![]() ). Определяется, какому значению напряжения (кгс/см

). Определяется, какому значению напряжения (кгс/см![]() ) соответствует калибровочный импульс на ленте осциллографа.

) соответствует калибровочный импульс на ленте осциллографа.

В процессе испытаний по этому калибровочному импульсу определяется масштаб записи (кгс/см![]() ). Переход от значения напряжения растяжения вала к осевому усилию (ТС), растягивающему вал, производится по формуле

). Переход от значения напряжения растяжения вала к осевому усилию (ТС), растягивающему вал, производится по формуле

![]() , (1)

, (1)

где ![]() - напряжение растяжения вала, полученное с осциллограммы, кгс/см

- напряжение растяжения вала, полученное с осциллограммы, кгс/см![]() ;

;

![]() и

и ![]() - наружный и внутренний диаметры вала в месте наклейки тензометров, см.

- наружный и внутренний диаметры вала в месте наклейки тензометров, см.

По деформации опорных тарелок подпятника. При этом способе на все опорные тарелки или часть их наклеиваются тензометры, собирается измерительная схема и производится калибровка опорных тарелок на прессе. Можно калибровать опорные тарелки массой ротора гидроагрегата. В этом случае отклонение показаний каждого шлейфа осциллографа при опускании ротора с тормозов на подпятник соответствует массе ротора гидроагрегата.

Если собирается мостовая схема измерений (с использованием регистрирующей аппаратуры без промежуточного усиления), аналогичная рис.1, то на тарелку наклеиваются два рабочих тензометра, если полумостовая схема - один рабочий тензометр. Наклейка производится вблизи центра тарелки. Компенсационные тензометры наклеиваются на нижнюю сторону специальной компенсационной пластины, закрепленной на тарелке одним концом.

Расположение тензометров на опорной тарелке показано на рис.2.

Рис.2. Расположение тензометров на опорной тарелке:

1 - рабочие тензометры; 2 - компенсационные тензометры;

3 - компенсационная пластина; 4 - крепежная пластина

Измерение осевого гидравлического усиления при испытаниях подпятника этим способом проще, чем по растяжению вала, так как не требуется токосъемного устройства, лучше условия для наклейки и сушки тензометров и т.д. Чувствительность также выше, так как напряжения в опорной тарелке в 3-4 раза больше, чем нормальные напряжения от растяжения вала. Однако измерение осевого гидравлического усилия по деформации опорных тарелок имеет существенный недостаток: при вращении ротора гидроагрегата в опорных тарелках возникает пульсация напряжений, вызванная биением зеркальной поверхности диска подпятника. Форма пульсации напряжения, записанная на ленте осциллографа, точно соответствует форме биения зеркальной поверхности диска (за один оборот ротора). Поэтому возникает дополнительная погрешность при определении осевого усилия, так как трудно получить нуль усилия перед пуском: если перед пуском над сегментом, по опорной тарелке которого измеряется осевое гидравлическое усилие, находится выступ зеркальной поверхности диска, то полученное после пуска значение осевого гидравлического усилия будет занижено, если над этим сегментом находится впадина, то значение осевого гидравлического усилия будет завышено. Отклонение может достигать 8-10% значения осевого гидравлического усилия.

Поэтому при измерении осевого гидравлического усилия по деформации опорных тарелок желательно производить осциллографирование одновременно по трем-четырем опорным тарелкам, расположенным на равных расстояниях одна от другой, и брать среднее значение полученного осевого гидравлического усилия.

По прогибу грузонесущей крестовины. Измерение осевого гидравлического усилия возможно по прогибу крестовины, на которой расположен подпятник. Датчик прогиба должен закрепляться на кронштейне, установленном на фундаменте здания ГЭС, и упираться в крестовину как можно ближе к ее центру. Место на крестовине, в которое упирается головка датчика, должно быть зачищено, не должно иметь заусенцев и рисок. На генераторе подвесного типа датчик можно закрепить на грузе, подвешенном на крюке мостового крана, и упереть в крестовину.

Калибровка прогиба крестовины по усилию производится массой ротора гидроагрегата: ротор опускается с тормозов-домкратов на подпятник и регистрируется прогиб крестовины. Считая зависимость прогиба крестовины от приложенного усилия прямолинейной, в дальнейших опытах вычисляется усилие от реакции воды по измеренному прогибу. Значение прогиба крестовины от массы ротора и реакции воды у крупных генераторов достигает 4-5 мм. На такие перемещения должны быть рассчитаны применяемые датчики. Основное неудобство рассмотренного способа измерения заключается в трудности закрепления датчиков неподвижно относительно крестовины.

По деформации грузонесущей крестовины. Осевое гидравлическое усилие можно измерить по деформации крестовины, на которой размещен подпятник. Для этого на одну из лап крестовины в продольном направлении наклеиваются тензометры сопротивления (рабочие). На компенсационной пластине, закрепленной на крестовине одним концом, наклеиваются компенсационные тензометры. Собирается измерительная схема - мостовая или полумостовая. Калибровка производится массой ротора гидроагрегата.

По деформации опоры пяты. В гидроагрегатах с подпятниками зонтичного типа при опирании на крышку турбины через промежуточный опорный конус возможно определение осевого гидравлического усилия по деформации этого конуса (опоры пяты). На поверхности опорного конуса наклеиваются тензометры: рабочие - вдоль образующей конуса и компенсационные - на специальной компенсационной пластине, крепящейся одним концом к опорному конусу. Собирается схема. Калибровка по усилию производится массой ротора агрегата, аналогично тому, как это делается в вышеописанных случаях.

Не следует определять гидравлическое осевое усилие по вертикальному перемещению опоры пяты, вызванному прогибом крышки гидротурбины, так как прогиб крышки турбины зависит не только от осевого усилия, передаваемого на нее от подпятника через опору пяты, но также и от давления (разрежения) в потоке под крышкой турбины.

2. Измерение толщины масляной пленки

Толщина масляной пленки, разделяющей поверхности трения, является основной характеристикой, определяющей надежность работа подпятника. Она должна измеряться не менее чем в 5-6 точках одного сегмента. Датчики толщины масляной пленки должны быть размещены таким образом, чтобы можно было получить тангенциальный профиль масляной пленки по средней линии сегмента и радиальный профиль вдоль сбегающей кромки, где значения пленки наименьшие (рис.3). При таком размещении датчиков измеряется минимальное значение толщины пленки и форма зазора между сегментом и диском, определяемая деформацией сегмента и диска. Если сегмент имеет длину по средней линии (в направлении вращения) более 450 мм, то должно быть установлено четыре датчика по средней линии и три на сбегающей кромке в радиальном направлении - всего шесть датчиков (рис.3, а); если длина сегмента меньше 450 мм, то допустима установка трех датчиков по средней линии в направлении вращения и трех вдоль сбегающей кромки - всего пяти датчиков на сегменте. В отдельных случаях невозможно или нежелательно устанавливать датчики в теле сегмента, например, в сегменте с непосредственным водяным охлаждением или в ЭМП-сегментах, учитывая достаточно большие размеры существующих датчиков. В таких случаях следует устанавливать датчики на кронштейнах, приваренных по контуру сегмента на набегающей и сбегающей кромках (рис.3, в). Крепление кронштейнов к сегментам с помощью винтов нежелательно ввиду возможности ослабления крепления при работе от вибрации и изменения первоначального зазора. Возможна смешанная установка датчиков: центральный в теле сегмента, а остальные по контуру (см. рис.3, б).

Рис.3. Различные схемы расположения датчиков толщины масляной пленки в сегментах

Датчики в сегментах с баббитовым покрытием должны быть установлены с заглублением относительно рабочей поверхности сегментов не менее чем на 0,2 мм, в ЭМП-сегментах - на 0,4 мм.

Калибровка датчиков должна производиться после их установки в сегмент дважды - перед началом испытаний и после их окончания.

Калибровочное устройство должно давать возможность изменять зазор от 0 до 0,5 мм.

Калибровка датчиков, устанавливаемых в ЭМП-сегментах, производится в обе стороны от первоначально установленного нуля (от -0,2 мм до +0,3 мм). Калибровку датчиков, установленных в сегментах с баббитовым покрытием, достаточно провести в одном направлении от 0 до +0,3 мм. Калибровочное устройство должно давать возможность изменять зазор от 0 до 0,5 мм и производить отсчеты не реже чем через 0,02 мм (20 мкм). Поршень калибровочного устройства, имитирующий диск подпятника, должен иметь диаметр, по крайней мере вдвое больший диаметра датчиков.

Наиболее распространенными датчиками для измерения толщины пленки являются индуктивные, в основу которых положена зависимость магнитного сопротивления магнитной цепи от изменения зазора между диском и сегментами, что приводит к изменению ЭДС вторичной обмотки датчика. Зазор изменяется с изменением толщины масляной пленки.

Датчики, установленные в теле сегмента между его центром и сбегающей кромкой (датчики 2 и 3 на рис.3, а), находятся в зоне высокого давления (до 20 МПа при максимальной нагрузке). Поэтому их конструкция должна исключать протечки масла из масляного клина через датчик и через отверстия, в которых датчики установлены.

Показания датчиков не должны зависеть от давления, которое может изменяться от 0 до 20 МПа, и от температуры, которая может изменяться от 10 до 105 °С.

Возможно применение тензометрических датчиков толщины масляной пленки, которые представляют собой тензобалочки, крепящиеся на периферии сегмента и упирающиеся с помощью шарикового или фторопластового наконечника в зеркальную поверхность диска. При образовании масляной пленки увеличивается расстояние между сегментом и диском и уменьшается натяг тензобалочек, что регистрируется на шлейфовом осциллографе.

При использовании тензометрических датчиков толщины масляной пленки они устанавливаются обычно, как показано на рис.3 - три на набегающей и три на сбегающей кромке сегмента. Эти датчики калибруются перед их установкой на сегмент и после испытаний.

3. Измерение температуры

Измерения температуры при испытаниях подпятников обычно производятся с помощью термопар. Наиболее подходящими являются термопары хромель-копелевые, которые при разнице температур свободных и рабочих концов 100 °С дают термо-ЭДС 6,95 мВ. Диаметр электродов 0,5-1,0 мм. Расположение термопар в сегментах и масляной ванне подпятника с баббитовыми сегментами показано на рис.4. В каждом сегменте устанавливается по одной термопаре в горячей зоне, а в одном или двух сегментах устанавливается по 16-20 термопар для получения температурного поля.

Рис.4. Расположение точек измерения температуры подпятника агрегата N 6 ДДГЭС:![]() - термопары у верхней грани сегмента и подушки;

- термопары у верхней грани сегмента и подушки; ![]() - термопары в середине подушки;

- термопары в середине подушки; ![]() - термопары у нижней поверхности сегмента и подушки. Термопары N 77-98 установлены

- термопары у нижней поверхности сегмента и подушки. Термопары N 77-98 установлены

в масляной ванне, а N 98-106 - на трубках маслоохладителей; ![]() ,

, ![]() ,

, ![]() и

и ![]() - датчики

- датчики

биения зеркальной поверхности диска снаружи, в середине и внутри диска

При испытании подпятника с баббитовыми сегментами головки термопар размещаются непосредственно в баббите на глубине 2-2,5 мм от уровня рабочей поверхности. Термопары вводятся в слой баббита через отверстия диаметром 3-4 мм с тыльной стороны сегмента, головки термопар плотно прижимаются к баббиту. Чтобы термопары плотно держались в отверстиях, они с тыльной стороны расклиниваются. Термопары закладываются в пазы, специально выфрезерованные для этого на тыльной стороне сегментов.

Для получения перепада температур по толщине сегмента с баббитовым покрытием термопары закладываются с тыльной стороны сегмента, для чего сверлятся 4-5 отверстий глубиной 8-10 мм и в них устанавливается 4-5 термопар так, чтобы их головки были плотно прижаты к металлу.

Для получения перепада температур по толщине основания сегмента (по толщине подушки) в четырех-пяти точках подушки (если смотреть в плане) устанавливаются термопары на трех уровнях по толщине - всего 12-15 термопар. Провода от этих термопар удобнее всего выводить в пазы подушек, т.е. к верхней плоскости подушки.

При испытаниях подпятника с ЭМП-сегментами измерение температуры производится непосредственно на фторопластовой поверхности в масляном слое, разделяющем поверхности трения. Головки термопар заглубляются на 0,5 мм под уровень рабочей поверхности сегмента. Уплотнение электродов термопар производится с помощью фторопластовых втулок, через которые они пропускаются (рис.5). Втулки выполняются диаметром на 0,3-0,4 мм большим, чем диаметр отверстия в сегментах под них. Сначала электроды пропускаются через отверстия во втулке, и головка термопары располагается заподлицо с ее верхней гранью, а затем втулка с термопарой устанавливается с натягом в отверстие в ЭМП-сегменте с заглублением (0,5±0,1) мм. После установки втулки с термопарой производится подготовка рабочей поверхности сегмента по плите.

Рис.5. Установка термопары на поверхности ЭМП-сегмента:

1 - слой чистого фторопласта; 2 - бронзовые проволочные спирали; 3 - стальное основание сегмента;

4 - фторопластовая втулка; 5 - термопара, установленная в отверстие и уплотненная втулкой

Для измерения температуры масла в ванне подпятника устанавливаются термопары в различных местах ванны по пути циркуляции масла: над охладителями, под охладителями, в нижней части ванны со стороны выгородки, у входа в межсегментный канал, у выхода из межсегментного канала и т.д. (см. рис.4). Кроме того, две-четыре термопары устанавливаются на трубках охладителей - на входе и выходе воды.

Для регистрации показаний термопар удобнее всего использовать электронные автоматические потенциометры ЭПП-09, КСП-4 или другие. При большом количестве точек измерений следует применять потенциометры на 24 точки измерения.

При установке потенциометра рядом с местом измерений (не далее 10 м) свободные концы термопар подсоединяются непосредственно к прибору; при расстоянии от места измерений до места установки потенциометра более 10 м целесообразно применение схемы измерений с одной компенсационной термопарой и медными соединительными проводами (рис.6, а). По этой схеме рабочие термопары выводятся из масляной ванны подпятника и их свободные концы закрепляются на панели зажимов, установленной на наружной стороне масляной ванны. От панели зажимов до потенциометра соединение осуществляется медными проводами. Для учета разности температур в месте свободных концов термопар и в месте установки потенциометра в измерительную цепь вводится компенсационная термопара, головка которой закрепляется на панели зажимов.

Рис.6. Схемы подсоединения термопар к потенциометрам:

а - схема подсоединения термопар к электронному автоматическому потенциометру ЭПП-09М;

б - схема подсоединения термопар к переносному потенциометру ПП;

1 - рабочая термопара; 2 - панель зажимов, 3 - медные соединительные

провода; 4 - переключатель; 5 - регистрирующий орган; 6 - усилитель;

7 - компенсационная термопара; 8 - потенциометр; 9 - термостат

При такой схеме соединения длина рабочих термопар составит 3-5 м, а потенциометр можно устанавливать на расстоянии нескольких десятков метров от места измерения температуры. Требуется лишь одна компенсационная термопара (из тех же электродов, что и рабочие термопары) длиной, равной длине соединительных проводов.

Регистрация температуры в установившихся режимах возможна также с помощью ручного переносного потенциометра, к которому поочередно через переключатель подключаются термопары. Чтобы не вводить поправку на термопару свободных концов, в измерительную цепь между переключателем и потенциометром включается встроечная термопара, головка которой помещается в термостат (термос с тающим льдом), имеющий температуру 0 °С (рис.6, б). Каждая из рабочих термопар поочередно подключается к встречной термопаре, и на потенциометр подается ЭДС, соответствующая разности температур в месте измерения и в термостате, т.е. соответствующая температуре в месте измерения.

Панель зажимов, на которую выведены свободные концы термопар, должна быть плотно закрыта крышкой, чтобы избежать погрешности, связанной с резкими изменениями температуры окружающего воздуха. Такие быстрые изменения температуры возможны в шахте генератора под ротором при включении и отключении воздухоохладителей. Запись показаний термопар возможна также на ленте осциллографа. В этом случае термопары подсоединяются непосредственно на гальванометры осциллографа. Предварительно производится калибровка термопар - каждой на свой гальванометр (шлейф).

При записи показаний хромель-копелевых термопар на ленте осциллографа Н010 или другого из единой серии Н с применением гальванометров М0,05-0,002 масштаб записи получается 12-15 мм осциллограммы на 10 °С изменения температуры без промежуточного усиления.

При данном способе регистрации температуры, измеряемой с помощью термопар, необходимо в течение всех измерений поддерживать постоянной температуру свободных концов. Для этого они должны быть помещены в термостат.

4. Определение потерь на трение в подпятнике

Наиболее приемлемым способом определения потерь на трение в подпятнике является калориметрический метод, т.е. определение потерь, уносимых охлаждающей водой. Для этого необходимо знать расход воды, проходящей через маслоохладители подпятника, и температуру воды на входе и выходе из них. Потери ![]() (кВт) вычисляются по формуле

(кВт) вычисляются по формуле

![]() , (2)

, (2)

где ![]() - расход воды, л/с;

- расход воды, л/с;

![]() - плотность воды, г/см

- плотность воды, г/см![]() (берется для температуры, при которой производятся измерения);

(берется для температуры, при которой производятся измерения);

![]() - удельная теплоемкость воды (практически она составляет 1,0 ккал/(кг·град);

- удельная теплоемкость воды (практически она составляет 1,0 ккал/(кг·град);

![]() и

и ![]() - температура воды соответственно на входе в маслоохладители и выходе из них, °С.

- температура воды соответственно на входе в маслоохладители и выходе из них, °С.

Расход воды удобно измерять с помощью счетчиков воды типа ВТ или сужающего устройства (диафрагмы), врезаемых в трубопровод подвода или отвода воды. Счетчик дает непосредственно объем воды, проходящей по трубопроводу в единицу времени и не требует калибровки. Счетчики воды выполняются с диаметрами условного прохода от 50 мм и выше и должны устанавливаться в горизонтальном положении на прямом участке трубопровода. Прямой участок трубопровода должен иметь длину 8-10 диаметров перед и 3-5 диаметров за счетчиком.

Стандартные диафрагмы при диаметре трубопроводов от 50 мм и выше также не требуют калибровки. По падению напора на диафрагме, измеренному с помощью дифманометра, производится вычисление расхода ![]() , м

, м![]() /ч,

/ч,

![]() , (3)

, (3)

где ![]() - диаметр диафрагмы, м;

- диаметр диафрагмы, м;

![]() - показания дифманометра, м;

- показания дифманометра, м;

![]() - плотность воды, г/см

- плотность воды, г/см![]() ;

;

![]() - коэффициент расхода.

- коэффициент расхода.

Правила, которые нужно соблюдать при измерении расхода воды с помощью диафрагмы, конструкции и размеры диафрагм, коэффициенты расхода и другие вопросы приведены в "Правилах измерения расхода газов и жидкостей стандартными сужающими устройствами: РД 50-213-80*".

_________________

* На территории Российской Федерации действуют ГОСТ 8.586.1-2005 - ГОСТ 8.586.5-2005. - Примечание .

Измерение температуры воды ![]() и

и ![]() должно производиться термометрами с ценой деления 0,1 °С, имеющими поверочные свидетельства с поправками. Термометры устанавливаются в карманы, врезанные в трубопроводы подвода и отвода воды. Измерения производятся в установившемся тепловом режиме. Для увеличения точности измерений целесообразно производить их при пониженном расходе воды, так как при этом увеличивается разница температур воды на входе и выходе.

должно производиться термометрами с ценой деления 0,1 °С, имеющими поверочные свидетельства с поправками. Термометры устанавливаются в карманы, врезанные в трубопроводы подвода и отвода воды. Измерения производятся в установившемся тепловом режиме. Для увеличения точности измерений целесообразно производить их при пониженном расходе воды, так как при этом увеличивается разница температур воды на входе и выходе.

При определении потерь калориметрическим способом разница температур масла в ванне подпятника и воздуха, окружающего маслованну, не должна быть больше 5 °С. При большей разнице следует учитывать потери, отводимые через стенки маслованны путем теплопроводности. Для определения этой части потерь необходимо знать температуру внутренней и наружной поверхности стенки маслованны. Потери через стенку маслованны ![]() (Вт) вычисляются по формуле

(Вт) вычисляются по формуле

![]() , (4)

, (4)

где ![]() - коэффициент теплопроводности материала маслованны, Вт/(м·град);

- коэффициент теплопроводности материала маслованны, Вт/(м·град);

![]() - средняя температура внутренней поверхности стенки маслованны, °С;

- средняя температура внутренней поверхности стенки маслованны, °С;

![]() - средняя температура наружной стенки маслованны, °С;

- средняя температура наружной стенки маслованны, °С;

![]() - толщина стенки маслованны, м;

- толщина стенки маслованны, м;

![]() - общая площадь поверхности стенок маслованны, м

- общая площадь поверхности стенок маслованны, м![]() .

.

Температура внутренней и наружной поверхности стенки маслованны должна быть измерена в нескольких местах и должно быть вычислено среднее значение. При измерении температуры поверхности стенки ванны головки термопар или термосопротивления должны быть хорошо изолированы от масла внутри ванны и от воздуха снаружи, т.е. должна измеряться строго температура поверхностей стенки и должно быть исключено влияние температуры масла и воздуха на показания термодатчиков.

Потери на трение в подпятнике ![]() определяется как сумма потерь с водой и потерь через стенки маслованны:

определяется как сумма потерь с водой и потерь через стенки маслованны:

![]() . (5)

. (5)

5. Измерение биения зеркальной поверхности диска

Для измерения биения зеркальной поверхности диска обычно применяют контактные тензометрические датчики малых перемещений (тензобалочки). Они устанавливаются в межсегментном канале на неподвижной части подпятника (обычно на упоре, препятствующем смещению сегмента в направлении вращения) и упираются с натягом 0,2-0,3 мм в зеркальную поверхность диска. Наконечник, упирающийся в зеркальную поверхность диска, выполняется из фторопласта или имеет на конце шарик от шарикоподшипника.

При испытаниях устанавливается четыре датчика: три на одном радиусе у наружного края, в середине и у внутреннего края диска и один - на противоположном радиусе - у наружного края диска.

Возможно применение бесконтактных датчиков биения зеркальной поверхности диска (например индуктивных). Они устанавливаются в тех же местах. Зазор между датчиками и зеркальной поверхностью диска на остановленном гидроагрегате должен быть не менее 0,8 мм для подпятника с сегментами, облицованными баббитом, так как при максимальной нагрузке на подпятник на работающем агрегате возможно опускание диска (ротора агрегата) на величину до 0,7 мм за счет прогиба опорных тарелок и других упругих элементов опорной системы подпятника. В жестких однорядных подпятниках зазор должен быть не менее 0,6 мм, в подпятниках на гидравлической опоре не менее 0,8 мм. В подпятниках с ЭМП-сегментами этот зазор должен составлять не менее 1,0 мм.

6. Определение коэффициента трения в подпятнике при трогании

Для определения коэффициента трения в подпятнике в момент трогания необходимо знать нагрузку на подпятник и момент сил сопротивления. Нагрузка на подпятник складывается из массы ротора гидроагрегата и осевого гидравлического усилия, которое может быть определено по растяжению вала гидроагрегата. Момент сил сопротивления при трогании ротора гидроагрегата (т.е. при срыве диска пяты с сегментов) равен моменту приложенных сил и может быть определен по скручиванию вала (запись крутящего момента на валу). Для измерения осевого гидравлического усилия и крутящего момента на валу на вал между рабочим колесом турбины и ротором генератора наклеиваются тензометры сопротивления: для измерения осевого усилия - два вдоль вала (рабочие тензометры) и два поперек (компенсационные тензометры); для измерения крутящего момента - все четыре тензометра под углом 45°. К оси вала и под углом 90° один к другому (рис.7). Тензометры собираются в мостовые схемы. Чтобы избежать влияния изгибных деформаций, которые могут исказить деформации кручения и растяжения вала, два тензометра из каждого моста (рабочий и компенсационный) наклеиваются на одной стороне вала, а два других - на диаметрально противоположной стороне. Снятие показаний осуществляется с помощью токосъема. Для определения коэффициента трения достаточно записывать изменение осевого гидравлического усилия и крутящего момента только до трогания ротора агрегата. В этом случае можно обойтись без токосъема, а лишь с помощью штыревого разъема, одна половина которого с проводами от тензометров закрепляется на валу, а другая - находится на конце проводов, идущих к осциллографу. Перед пуском собранная на валу схема подсоединяется к осциллографу через штыревой разъем. Провода, идущие от разъема на валу, привязываются к неподвижной детали и имеют некоторую слабину. При пуске гидроагрегата и повороте вала на небольшой угол происходит выдергивание штыревого разъема.

Рис.7. Электрическая схема измерений при определении коэффициента трения:

1 - тензометры для измерения осевого усилия; 2 - тензометры для измерения крутящего момента;

3 - штыревой разъем; 4 - балансировочная приставка; 5 - гальванометр (шлейф)

Кроме осевого гидравлического усилия и крутящего момента на валу необходимо регистрировать момент, когда происходит трогание ротора гидроагрегата (с помощью контактной щетки или другим способом).

Коэффициент трения при трогании ![]() вычисляется по формуле

вычисляется по формуле

![]() , (6)

, (6)

где ![]() - крутящий момент при трогании, Н·м;

- крутящий момент при трогании, Н·м;

![]() - осевое гидравлическое усилие при трогании, Н;

- осевое гидравлическое усилие при трогании, Н;

![]() - масса ротора гидроагрегата, Н;

- масса ротора гидроагрегата, Н;

![]() - радиус трения (равен радиусу окружности опорных болтов подпятника), м.

- радиус трения (равен радиусу окружности опорных болтов подпятника), м.

Определение напряжений растяжения вала ![]() производится с помощью эталонной балки равного сопротивления, а переход от напряжений к усилию по формуле (1), как изложено в п.1 настоящего приложения. Определение касательных напряжений кручения вала

производится с помощью эталонной балки равного сопротивления, а переход от напряжений к усилию по формуле (1), как изложено в п.1 настоящего приложения. Определение касательных напряжений кручения вала ![]() производится также с помощью эталонной балки равного сопротивления, а переход от деформаций к моменту кручения

производится также с помощью эталонной балки равного сопротивления, а переход от деформаций к моменту кручения ![]() (Н·м) по формуле

(Н·м) по формуле

![]() , (7)

, (7)

где ![]() - полярный момент сопротивления, м

- полярный момент сопротивления, м![]() ,

,

;

;

![]() и

и ![]() соответственно - наружный и внутренний диаметры вала, м.

соответственно - наружный и внутренний диаметры вала, м.

При определении коэффициента трения трогания в подпятниках генераторов подвесного типа целесообразно наклеивать тензометры на вал между ротором генератора и подпятником. В этом случае имеется возможность калибрования схемы измерения осевого усилия массой ротора гидроагрегата, а записываемый в этом месте вала крутящий момент является непосредственно моментом сил сопротивления в подпятнике. В момент трогания он достигает наибольшего значения, а затем резко уменьшается. При такой записи не требуется отдельно определять, в какой момент происходит трогание ротора гидроагрегата. Точность определения коэффициента трения в этом случае выше.

7. Измерение частоты вращения и угла поворота диска

При испытаниях подпятника необходимо записывать изменение частоты вращения ротора в процессе пусков и остановов. Это можно делать с помощью таходинамо, соединенного с валом. В этом случае запись частоты вращения на ленте осциллографа получается в виде плавной линии. В случае отсутствия таходинамо частоту вращения можно определять по записи отметки частоты вращения вала (например, с помощью контактной щетки и метки из изоляционного материала, наклеенной на вал) и отметки времени.

В ряде случаев при испытаниях требуется фиксировать угол поворота вала (ротора) гидроагрегата в начальной стадии пуска. Для этого на хорошо зачищенную поверхность вала наклеиваются метки из изоляционного материала (лакоткань, хлорвиниловая лента, калька и т.д.), как показано на рис.8. При каждом пуске перед первой меткой на минимально возможном расстоянии от нее ставится контактная щетка. При трогании ротора происходит размыкание контакта и затем через каждые 2° поворота вала происходит замыкание и размыкание контакта, что фиксируется на ленте осциллографа одновременно с другими измеряемыми величинами (осевым усилием, толщиной масляной пленки и др.).

Рис.8. Схема наклейки меток на валу и электрическая схема измерений угла поворота ротора при пуске

Кроме указанных малых меток, на валу наклеивается одна большая метка на расстоянии, соответствующем 30° угла поворота вала от последней малой метки, и размером также соответствующим 30° угла поворота.

Таким образом, при пусках регистрируются углы поворота вала в пределах 90°, причем первые 30° - через каждые 2°. Большая метка может служить для подсчета частоты вращения, если нет записи с помощью таходинамо.

Наклейка меток и установка контактной щетки производится в наиболее удобном месте вала, например, у турбинного подшипника. Щетка ставится с помощью съемного зажима (струбцины) и перед каждым пуском переносится и устанавливается перед первой малой меткой.

Приложение 3

Рекомендуемое

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: | |

|

Главный инженер РЭУ (ПЭО) |

Главный инженер ГЭС |

ПРОГРАММА

НАТУРНЫХ ИСПЫТАНИЙ ПОДПЯТНИКА ГИДРОАГРЕГАТА

___________ ГЭС

Цель испытаний - получение действительных характеристик подпятника и определение запасов его надежности.

I. Измеряемые величины

1. Осевое гидравлическое усилие по растяжению вала гидроагрегата.

2. Толщина масляной пленки в 5-6 точках одного сегмента бесконтактными датчиками.

3. Температура рабочей поверхности одного сегмента в 12-16 точках и тыльной поверхности этого сегмента в 6 точках.

4. Температура рабочей поверхности каждого сегмента в одной точке в зоне наибольшего нагрева.

5. Температура масла в различных точках масляной ванны (в 8-10 точках).

6. Температура трубок маслоохладителей в двух точках.

7. Биение зеркальной поверхности диска в трех точках на одном радиусе и в одной точке на противоположном радиусе.

8. Пульсация усилий на трех сегментах по деформации опорных тарелок.

9. Открытие направляющего аппарата гидротурбины.

10. Угол поворота лопастей рабочего колеса.

11. Углы поворота вала при пусках.

12. Частота вращения ротора гидроагрегата.

13. Вертикальные перемещения упругих камер - в подпятниках с гидравлической системой выравнивания нагрузки.

Измерение температуры (см. пп.3-6) производится термопарами с записью их показаний на ленте автоматического электронного потенциометра, например, ЭПП-09 или КСП-4. Остальные величины одновременно регистрируются с помощью различных датчиков на ленте светолучевого осциллографа (Н010 или другого).

Кроме перечисленных выше величин, при испытаниях регистрируются: температура сегментов и масла в ванне по штатному термоконтролю, напор ГЭС, мощность генератора, а также потери на трение, которые определяются в установившихся режимах работы с помощью измерения расхода охлаждающей воды и ее температуры на входе в маслоохладители и на выходе из них.

II. Порядок проведения работы

Все работы по испытаниям подпятника проводятся в три этапа.

1-й этап - подготовительные работы на вскрытом подпятнике.

Они включают в себя:

1. Осмотр подпятника и определение его состояния перед испытаниями (в соответствии с методическими указаниями по проведению натурных испытаний подпятников);

2. Подготовительные работы по установке и калибровке датчиков и настройке аппаратуры (в соответствии с разд.III настоящего приложения);

3. Регулировка и настройка подпятника (шабровка сегментов, регулировка эксцентриситета, регулировка нагрузки на сегменты, уменьшение повышенной волнистости, зеркальной поверхности диска и другие работы). Требуемый объем регулировки определяется результатами осмотра подпятника (п.1) и выполняется по возможности параллельно с подготовительными работами по установке датчиков (п.2).

2-й этап - проведение испытаний подпятника в различных режимах работы.

Для подпятников, оснащенных сегментами с баббитовым покрытием:

1. Пуск гидроагрегата на сегментах, смазанных салом.

2. Работа на холостом ходу не менее 15 ч. Останов. Окончательная отладка аппаратуры.

3. Пуск через 6 ч после останова, работа на холостом ходу 1-2 ч, включение в сеть и набор полной нагрузки. Работа под нагрузкой 12-15 ч.

4. Проведение опытов с различными нагрузками: снижение нагрузки ступенями по 10% максимальной до нуля с выдержкой времени на каждом режиме не менее 10 мин, после чего производятся измерения. Останов.

5. Пуск через 4 ч после останова, включение в сеть и работа с полной нагрузкой не менее 2 ч.

6. Пуск через 2 ч после останова, включение в сеть и работа с полной нагрузкой не менее 2 ч.

7. Пуск через 1 ч после останова, включение в сеть и работа с полной нагрузкой не менее 2 ч.

8. Пуск через 30 мин после останова, включение в сеть и работа с полной нагрузкой не менее 2 ч.

9. Пуск сразу после останова.

Пуски производятся от более легких (после продолжительной стоянки) к более тяжелым (после кратковременной стоянки).

После каждого опыта производится следующий опыт. В ходе испытаний отдельные опыты могут быть изменены или повторены.

Для подпятников, оснащенных ЭМП-сегментами:

1. Пуск гидроагрегата после выполнения подготовительных работ. Выполняется в обычном порядке, без смазки сегментов салом. Работа на холостом ходу 4-6 ч. Останов.

2. Пуск через 2 ч после останова. Работа под нагрузкой не менее 2 ч. Останов.

3. Пуск сразу после останова и изменение нагрузки ступенями через каждые 10% мощности гидроагрегата от нуля до наибольшей. Каждый режим выдерживается 10-15 мин, после чего производятся измерения. Работа при максимальной нагрузке в течение суток. Останов.

4. Пуск сразу после останова и набор номинальных оборотов. Останов. Режим повторяется 2-3 раза.

5. Останов агрегата на выбеге без торможения.

3-й этап работы - разборка подпятника, повторная калибровка датчиков, демонтаж датчиков и измерительной аппаратуры.

III. Подготовительные работы

Перед испытаниями после разборки подпятника и выемки сегментов производятся следующие подготовительные работы.

1) Сверление необходимых отверстий под индуктивные датчики толщины масляной пленки на сегменте N ____, фрезерование пазов с тыльной стороны сегментов для вывода, сверление крепежных отверстий с нарезкой резьбы М4. Эскиз сверлений и пазов прилагается к программе; их местоположение уточняется на ГЭС. На ЭМП-сегментах датчики устанавливаются по контуру сегмента на кронштейнах - три на набегающей и три на сбегающей кромке.

2) Сверление на сегменте N _____ отверстий диаметром 3,5-4,0 мм с тыльной стороны глубиной ____ мм и 6 отверстий глубиной 10 мм под термопары. Сверление крепежных отверстий с нарезкой резьбы М4. В ЭМП-сегментах отверстия под температурное поле выполняются фасонными сквозными. Сначала выполняется сквозное сверление диаметром 4 мм, потом со стороны ЭМП-накладки глубиной около 10 мм выполняется сверление диаметром 6-7 мм для установки фторопластовой пробки.

3) Сверление в каждом сегменте по одному отверстию диаметром 3,5 или 4 мм под термопары глубиной ____ мм и крепежных отверстий с нарезкой резьбы М4. В ЭМП-сегментах отверстия под термопары выполняются сквозными, аналогично п.2).

4) Врезка в трубопровод перед маслоохладителями сужающего устройства (диафрагмы) или счетчика воды для измерения расхода и карманов для установки термометров до и после охладителей. Изготовление приспособлений для установки датчиков биения зеркальной поверхности диска.

5) Сверление крепежных отверстий с нарезкой резьбы М4 на трех опорных тарелках.

6) Изготовление приспособлений для установки реохордов для осциллографирования открытия направляющего аппарата и углов поворота лопастей рабочего колеса, а также для установки токосъема.

7) Наклейка тензометров на трех опорных тарелках и на валу, сушка тензометров, пайка схем.

8) Монтаж приспособлений, установка всех датчиков и регистрирующей аппаратуры, сборка измерительных схем.

9) Калибровка датчиков толщины масляной пленки.

10) Калибровка по усилию (на прессе) трех опорных тарелок с наклеенными на них тензометрами.

Подготовительные работы по пп.1-6 выполняются персоналом ГЭС по чертежам и под руководством организации, проводящей испытания, а по пп.7-10 - персоналом самой организации, проводящей испытания.

IV. Время, необходимое для проведения испытаний

1) Для проведения подготовительных работ на остановленном агрегате требуется от 12 до 14 рабочих дней (без учета работ по регулировке и настройке подпятника, шабровке сегментов, исправлению повышенной волнистости зеркальной поверхности диска и др.).

2) Для проведения испытаний гидроагрегата требуется от 6 до 8 рабочих дней.

3) Для демонтажа датчиков и приспособлений после испытаний требуется 2 рабочих дня.

4) На все работы требуется от 20 до 24 рабочих дней.

Оперативная готовность гидроагрегата к пуску в процессе испытаний _____ мин.

Лица, ответственные за проведение испытаний:

от эксплуатационного персонала - начальник турбинного цеха ГЭС;

от организации-исполнителя - руководитель бригады.

|

Руководитель бригады, проводящей испытания |

||||

|

Начальник турбинного цеха ГЭС |

||||

Список использованной литературы

1. Александров А.Е. Подпятники гидроагрегатов. М.: Энергия, 1975.

2. СПРАВОЧНИК по ремонту и модернизации гидрогенераторов / Под ред. Я.С.Уринцева и В.М.Надточего. М.: Энергоатомиздат, 1987.

3. МЕТОДИЧЕСКИЕ указания по эксплуатации подпятников вертикальных гидротурбинных агрегатов: РД 34.31.501-88*. М.: СПО Союзтехэнерго, 1989.

_________________

* На территории Российской Федерации действует РД 34.31.501-97. - Примечание .

Текст документа сверен по:

/ Министерство энергетики и электрификации СССР. -

М.: СПО Союзтехэнерго, 1989

«Мы только что обнимались как любовники!» Константин Гецати...

«Мы только что обнимались как любовники!» Константин Гецати...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов