1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции распространяются на проведение комплексного технического освидетельствования вертикальных цилиндрических стальных изотермических резервуаров (далее - ИР) наземного типа отечественной и импортной поставки для хранения сжиженных газов.

1.2. Настоящая Инструкция содержит основные требования, объемы и методы выполнения организационных и технических мероприятий, необходимых для проведения комплексного технического освидетельствования ИР.

1.3. Основной целью комплексного технического освидетельствования является определение технического состояния, возможности дальнейшей безопасной эксплуатации, сроков последующих обследований, необходимости ремонта или исключения из эксплуатации ИР.

1.4. Комплексное техническое освидетельствование включает следующее:

периодический наружный осмотр технического состояния ИР в режиме эксплуатации;

полное техническое освидетельствование ИР в режиме выведения его из эксплуатации.

1.5. В отдельных случаях экспертной организацией проводится частичное освидетельствование ИР в режиме эксплуатации (разд.6), по результатам которого возможно продление сроков эксплуатации до очередного полного технического освидетельствования ИР по согласованию с органами Госгортехнадзора России (п.3.5).

1.6. Полному техническому освидетельствованию подлежат следующие элементы ИР:

наружная металлическая емкость;

внутренняя металлическая емкость;

теплоизоляция между внутренней и наружной емкостями;

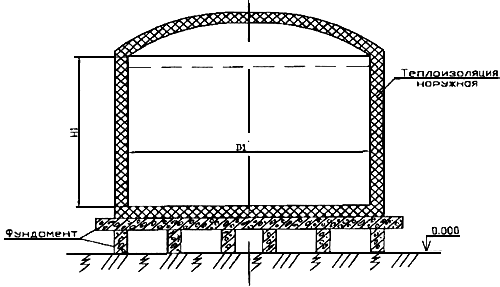

теплоизоляция наружной поверхности стен и крыши (для одностенных ИР);

технологическое оборудование (компрессоры, насосы, теплообменная аппаратура, газгольдеры), трубопроводы, запорная и регулирующая арматура, предохранительные и дыхательные клапаны, опоры трубопроводов, фланцевые соединения, теплоизоляция оборудования и трубопроводов, система заземления и молниезащиты;

вспомогательные металлические конструкции (лестницы обслуживающие, переходные площадки, эстакады, колонны);

грунты основания и железобетонный фундамент;

анкерные крепления.

1.7. По результатам полного и (или) частичного технического освидетельствования осуществляется оценка остаточного ресурса и выдача заключения экспертизы промышленной безопасности о возможности дальнейшей эксплуатации ИР.

2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ ИР

2.1. ИР предназначен для хранения жидкого аммиака и сжиженных углеводородных газов (пропана, бутана, изобутана, этилена, пропилена, широкой фракции легких углеводородных газов) при постоянной низкой температуре, обеспечивающей избыточное давление насыщенных паров в пределах 0,004-0,008 МПа.

2.2. По конструктивным решениям ИР подразделяются на одностенные и двустенные, изготовленные полистовым, укрупненно-полистовым или рулонированным способом.

2.3. Для изготовления ИР с температурой хранения продуктов до -63 °С применяется низколегированная сталь [1], а с температурой хранения продуктов ниже -63 °С - железоникелевые сплавы [2].

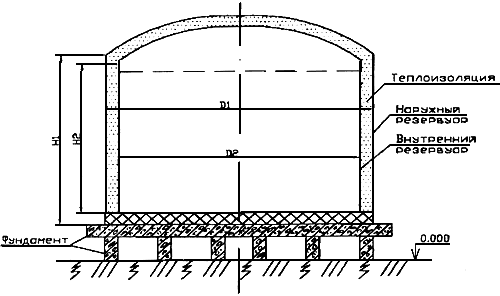

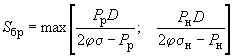

2.4. Одностенный ИР представляет собой вертикальный цилиндрический резервуар с наружной тепловой изоляцией (приложение 17).

2.5. Двустенный ИР представляет собой сооружение, состоящее из двух резервуаров - внутреннего, где непосредственно хранится сжиженный газ, и наружного. Внутренний резервуар концентрически расположен относительно наружного. Наружный резервуар предохраняет теплоизоляцию от повреждения и проникания влаги.

2.6. Наружный резервуар изготовляется из низкоуглеродистой стали и рассчитывается на избыточное давление и на вакуум. При расчете учитываются атмосферные нагрузки (снег, ветер), вес теплоизоляции и несомых конструкций.

2.7. Толщина стенки наружного резервуара принимается постоянной по высоте из расчета на устойчивость.

2.8. Внутренний резервуар рассчитывается на гидростатическую нагрузку, на вакуум и на внешнее давление сыпучего изоляционного материала (как правило, перлита). Для обеспечения устойчивости корпуса резервуара предусматриваются кольцевые ребра жесткости.

2.9. Стенка и днище внутреннего резервуара собираются из крупногабаритных листов. В конструкции днища применяются либо односторонние нахлесточные соединения, либо стыковые на подкладке. Окрайки шириной 600-900 мм сваривают встык.

2.10. В конструкциях двустенных ИР как отечественной, так и импортной поставки межстенное пространство между резервуарами заполнено тепловой изоляцией из вспученного перлитового песка; в конструкции отечественной поставки дополнительно устраивается компенсационный слой по наружной поверхности внутреннего резервуара из эластичного минерального войлока в обкладке из металлической сетки. Компенсационный слой теплоизоляции стенки частично компенсирует температурные деформации конструкций внутреннего резервуара.

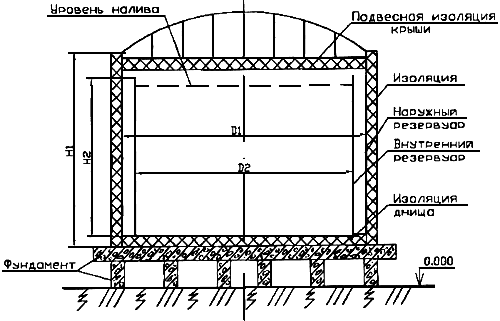

2.11. Двустенные ИР изготовляются в двух вариантах:

с самонесущей внутренней крышей (приложение 18);

с подвесной внутренней крышей (приложение 19).

2.12. В двустенном ИР с подвесной крышей пары продукта свободно проникают в межстенное пространство через специальные отверстия в подвесной крыше, вследствие этого избыточное давление газа воспринимает наружный резервуар, выполненный из более дешевой стали по сравнению с внутренней емкостью. Подвесная крыша несет теплоизоляцию и состоит из плоской листовой мембраны толщиной 5 мм, усиленной концентрическими кольцами, к которым крепятся подвески. При подвесной крыше осушку теплоизоляции осуществляют пары продукта, проникающие в межстенное пространство.

2.13. В конструкции ИР с самонесущей внутренней крышей избыточное давление газа воспринимается внутренним резервуаром. В межстенное пространство необходимо подавать инертный газ для осушки теплоизоляции в процессе эксплуатации. Указанное решение предполагает наличие специального газгольдера для хранения инертного газа.

2.14. Наружная крыша представляет собой самонесущий ребристо-кольцевой купол. Минимальная толщина элементов конструкций крыши принимается 5 мм.

2.15. Наружная крыша воспринимает следующие нагрузки:

собственный вес;

вес подвесной крыши с подвесками и теплоизоляцией;

атмосферные нагрузки (снег, ветер);

избыточное давление (как правило, до 1 кПа);

вакуум (как правило, до 1 кПа);

вес оборудования (трубопроводы, площадки, клапаны и др.).

2.16. Тепловая изоляция днища ИР выполняется в двух вариантах:

с опорным бетонным кольцом под окраек днища и тепловой изоляцией центральной части днища. В качестве материала опорного кольца применяют перлитобетон, керамзитобетон;

со сплошной тепловой изоляцией (без опорного кольца).

2.17. Для теплоизоляции днища применяют перлитобетонные блоки с заполнением стыков перлитовым песком (ИР импортной поставки) и пеностеклоблоки (ИР отечественной поставки).

2.18. Фундаменты ИР имеют два конструктивных решения:

фундамент на сваях, состоящий из свайного поля и монолитного ростверка;

фундамент, состоящий из нижней и верхней железобетонных плит, соединенных между собой колоннами.

2.19. Фундамент на сваях предусматривает устройство проветриваемого пространства между фундаментной плитой и основанием.

2.20. Для предотвращения подъема окрайка днища при избыточном давлении в ИР по периметру нижнего пояса стенки устанавливаются анкерные крепления.

2.21. Для проведения работ внутри ИР в нижней части стенки и на крыше предусмотрены люки-лазы.

2.22. ИР оснащены штуцерами ввода и вывода сжиженного и газообразного продукта, защитными устройствами от превышения давления и образования вакуума, контрольно-измерительными приборами и указателями уровня.

2.23. Для компенсации температурных деформаций на штуцерах двустенных ИР предусмотрены компенсаторы.

2.24. Основные физические свойства и параметры изотермического хранения некоторых газов представлены в таблице приложения 2.

3. ОРГАНИЗАЦИОННЫЕ МЕРОПРИЯТИЯ И ПОРЯДОК ПРОВЕДЕНИЯ

КОМПЛЕКСНОГО ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ИР

3.1. Организация и проведение работ по периодическому наружному осмотру ИР является обязанностью предприятия-владельца и производится эксплуатационным персоналом.

3.2. Перечень работ при периодическом наружном осмотре ИР и периодичность их выполнения указаны в разделе 4 настоящей Инструкции.

3.3. Полное техническое освидетельствование ИР в режиме выведения его из эксплуатации, а также частичное освидетельствование ИР в режиме эксплуатации выполняются экспертными организациями, которые располагают необходимыми средствами технического диагностирования, нормативно-технической документацией, а также имеют обученных специалистов.

3.4. К работе по частичному и полному техническому освидетельствованию ИР допускаются экспертные организации, имеющие лицензию Госгортехнадзора России.

3.5. Частичное освидетельствование ИР в режиме эксплуатации проводится в отдельных случаях по обоснованному письменному ходатайству владельца ИР в период между очередными полными техническими освидетельствованиями ИР. В случае удовлетворительного заключения экспертизы промышленной безопасности по результатам частичного освидетельствования ИР возможно продление сроков эксплуатации до очередного полного технического освидетельствования ИР не более чем на один год по согласованию с органами Госгортехнадзора России.

3.6. Частичное освидетельствование ИР в режиме эксплуатации производится в соответствии с положениями раздела 6 настоящей Инструкции.

3.7. Первое полное техническое освидетельствование ИР после ввода в эксплуатацию проводится экспертной организацией через 10 лет.

3.8. При удовлетворительных результатах полного технического освидетельствования следующее очередное полное техническое освидетельствование ИР проводится через 8 лет. При неудовлетворительных результатах сроки последующих полных технических освидетельствований ИР, а также необходимость и объем проведения ремонтных работ устанавливаются экспертной организацией.

3.9. Полное техническое освидетельствование ИР производится по индивидуально разрабатываемой программе обследования на каждый ИР (приложение 15) в соответствии с положениями раздела 5 настоящей Инструкции. Индивидуальные программы обследования ИР разрабатываются экспертной организацией, выполняющей освидетельствование ИР, и согласовываются с руководством органа Госгортехнадзора России.

3.10. Проведение диагностических работ при полном техническом и частичном освидетельствовании ИР разрешается после прохождения соответствующего инструктажа исполнителей работ на предприятии-владельце ИР по безопасности их проведения и при наличии наряда-допуска на проведение указанных работ.

3.11. Полное техническое освидетельствование ИР может проводиться в экстренном порядке после обнаружения серьезных дефектов и повреждений, выявленных при периодическом наружном осмотре технического состояния ИР (п.4.4) либо при частичном освидетельствовании ИР в режиме эксплуатации (раздел 6).

3.12. Очередность и объем работ при полном техническом освидетельствовании ИР определяется настоящей Инструкцией с учетом его технического состояния и длительности эксплуатации.

Первоочередному обследованию подвергаются ИР:

выработавшие установленный проектом или предприятием-изготовителем срок эксплуатации;

при отсутствии сведений об установленном ресурсе и находящиеся в эксплуатации 10 лет и более;

при отсутствии сведений об установленном ресурсе и за время эксплуатации, подвергнутые 1000 циклам нагружения и более (под циклом нагружения подразумевается колебание уровня заполнения ИР на 50% и более);

подвергавшиеся воздействию экстремальных нагрузок, превышающих расчетные (например, при пожаре или аварии);

при необходимости оценки остаточного ресурса по требованию предприятия-владельца.

3.13. Специалисты, выполняющие при комплексном техническом освидетельствовании ИР работы по неразрушающему контролю, должны быть аттестованы в соответствии с установленным порядком и иметь квалификационный уровень не ниже II с правом выдачи заключения.

3.14. Разрешается совмещать проведение полного технического освидетельствования ИР с плановыми остановочными ремонтами, при этом по согласованию с органами Госгортехнадзора России допускается увеличивать установленные сроки эксплуатации ИР до очередного полного технического освидетельствования не более чем на 6 месяцев.

4. ПЕРИОДИЧЕСКИЙ НАРУЖНЫЙ ОСМОТР ИР И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

4.1. Периодический наружный осмотр технического состояния ИР проводится инженерно-техническим персоналом предприятия-владельца без остановки ИР с целью визуальной оценки его технического состояния в режиме эксплуатации, своевременного обнаружения дефектов и повреждений строительных конструкций, теплоизоляции, неисправности технологического оборудования, а также принятия соответствующих мер по их устранению.

4.2. При периодическом наружном осмотре для оценки технического состояния ИР необходимо производить осмотр его элементов в следующем порядке в установленные сроки:

показания уровнемера по месту - не реже одного раза в смену;

технологическое оборудование, фланцевые соединения, запорная и регулирующая арматура, предохранительные устройства - один раз в сутки;

геодезическая съемка фундамента - один раз в полугодие;

геодезическая съемка фундамента на подтопляемых грунтах - один раз в квартал;

наружная оболочка, теплоизоляция и анкерные крепления - один раз в месяц;

опоры трубопроводов, металлоконструкций - один раз в месяц;

железобетонный фундамент, ограждающая железобетонная стенка - один раз в месяц.

4.3. Результаты периодического наружного осмотра и визуальной оценки технического состояния ИР записываются в Журнал наружного осмотра, который наряду с другой документацией (п.5.2.5) предоставляется экспертной организации во время проведения очередного полного технического освидетельствования ИР.

4.4. Если при периодическом наружном осмотре ИР выявлены дефекты и повреждения:

раздробление и выколы бетона ростверка или железобетонной плиты фундамента на площади более 3 м![]() , верхней части свай - на площади более 1 м

, верхней части свай - на площади более 1 м![]() , раскрытие трещин бетона фундамента более 1 мм;

, раскрытие трещин бетона фундамента более 1 мм;

превышение отклонений при нивелировке фундамента (либо по изменению расположения установленных для наблюдения деформационных марок или реперов) более 50 мм либо величины, предусмотренной проектом;

разрушение более трех анкерных креплений;

содержание продукта в межстенном пространстве выше допустимых норм;

наличие признаков старения теплоизоляционного материала (участки обмерзания наружной поверхности стенки и крыши площадью свыше 3 м![]() );

);

перелив продукта;

развитие карстовых явлений в грунтах;

величина неравномерности осадки края днища превышает величину, равную толщине листа окрайка днища;

нарушение герметичности ИР, то необходимо вывести ИР из эксплуатации и произвести его полное техническое освидетельствование в соответствии с разделом 5 настоящей Инструкции с привлечением экспертной организации.

4.5. Решение о проведении полного технического освидетельствования ИР по результатам наружного осмотра принимается главным инженером владельца ИР в форме письменного распоряжения (приказа).

5. ПОЛНОЕ ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ ИР

5.1. Основные положения

5.1.1. Полное техническое освидетельствование ИР проводится с целью оценки его технического состояния, установления остаточного ресурса и выработки рекомендаций об условиях дальнейшей безопасной эксплуатации с вероятным остаточным ресурсом, определения сроков и видов последующих освидетельствований, необходимости проведения ремонта или исключения ИР из эксплуатации.

5.1.2. Полное техническое освидетельствование ИР проводится в соответствии с положениями раздела 3 настоящей Инструкции в такой последовательности:

анализ комплекта технической, эксплуатационной документации и предписаний органов Госгортехнадзора России;

наружный осмотр ИР в эксплуатационном режиме;

тепловизионное обследование ИР в эксплуатационном режиме;

освидетельствование технологического оборудования ИР;

остановка и подготовка ИР к внутреннему обследованию;

визуально-измерительный контроль внутренней оболочки ИР;

неразрушающие методы контроля целостности внутренней оболочки ИР (акустико-эмиссионный (АЭ) контроль, ультразвуковая дефектоскопия, цветная дефектоскопия, ультразвуковая толщинометрия, магнитопорошковый метод, радиографический метод, вакуумный (пузырьковый) метод, вихретоковый метод, метод керосиновой пробы, метод магнитной памяти металла);

определение физико-механических характеристик и химического состава металлоконструкций внутренней оболочки ИР (дюрометрический метод оценки прочности, определение фактических механических характеристик и химического состава, в том числе неразрушающим методом контроля на микропробах);

металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и материала сварных швов внутренней оболочки ИР (при необходимости, согласно п.5.9.1);

определение фактической геометрической формы ИР;

геодезические измерения неравномерности осадки фундамента и горизонтальности днища ИР;

освидетельствование тепловой изоляции ИР;

освидетельствование грунтов основания и фундамента ИР;

освидетельствование анкерных креплений ИР;

испытания внутренней оболочки ИР на прочность и герметичность;

оценка технического состояния ИР;

расчетная оценка статической, хрупкой и циклической прочности ИР;

оценка остаточного ресурса безопасной эксплуатации ИР.

5.2. Анализ технической, эксплуатационной документации ИР и

предписаний органов Госгортехнадзора России

5.2.1. Подбор и анализ технической, эксплуатационной документации ИР и предписаний органов Госгортехнадзора России проводится в целях изучения условий эксплуатации, конструктивных особенностей устройства стенки, крыши, днища, фундамента, теплоизоляционных конструкций ИР, гидрогеологического режима грунта у основания фундамента, контроля за осадками сооружения, изучения изменений и дополнений к проекту, которые необходимо учесть при проведении полного технического освидетельствования ИР.

5.2.2. До начала выполнения работ по проведению полного технического освидетельствования ИР предприятие-владелец обязано предоставить экспертной организации комплект технической документации (проектной, исполнительной, эксплуатационной) и предписания органов Госгортехнадзора России.

5.2.3. Проектная документация ИР должна содержать:

чертежи технологической схемы обвязки с КИПиА;

чертежи железобетонного фундамента;

чертежи теплоизоляционных конструкций;

чертежи стальных конструкций.

5.2.4. Исполнительная документация должна содержать:

деталировочные чертежи стальных конструкций;

сертификаты на поставленные стальные конструкции;

документы о согласовании отступлений от чертежей при изготовлении и монтаже металлоконструкций;

журналы производства работ (строительных, теплоизоляционных, сварочных);

акты приемки скрытых работ (устройство тепловой междонной и межстенной изоляции, заделки закладных деталей и др.);

паспорта, подтверждающие марку бетона, класс арматуры;

паспорта на сборные железобетонные конструкции;

документы, удостоверяющие качество теплоизоляционных материалов, сварочных электродов, применяемых при монтаже;

данные о результатах геодезических измерений (схемы нивелирования фундамента и днища ИР);

акты проверки герметичности сварных соединений днища, кровли, стенки ИР;

документы о проведенном контроле качества сварных соединений;

акты приемки смонтированного технологического оборудования и трубопроводов;

акты испытания ИР на прочность и плотность (комбинированные пневмогидроиспытания);

схему и акт испытания молниезащиты и заземления ИР;

акт на приемку ИР в эксплуатацию.

5.2.5. Эксплуатационная документация должна содержать:

паспорт ИР и паспорта технологического оборудования;

технологический регламент;

журнал технического обслуживания и ремонта оборудования;

журнал наружного осмотра;

сменные журналы (рапорты);

журнал оперативных распоряжений и приказов;

журнал аналитического контроля;

журнал проверки состояния систем молниезащиты, защиты от проявления статического электричества;

материалы последнего полного технического освидетельствования ИР;

предписания надзорных органов.

5.2.6. В случае отсутствия паспорта ИР владелец должен восстановить его в соответствии с Инструкцией И5-94 [57].

5.2.7. По результатам анализа технической, эксплуатационной документации ИР составляется акт, который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.3. Наружный осмотр ИР в эксплуатационном режиме

5.3.1. Наружный осмотр проводится до остановки и подготовки к внутреннему осмотру ИР с целью оценки его технического состояния в режиме эксплуатации.

5.3.2. Наружному осмотру подлежат следующие элементы ИР:

железобетонный фундамент;

наружная оболочка;

технологическое оборудование, трубопроводы, запорная и регулирующая арматура, предохранительные и дыхательные клапаны, опоры трубопроводов, фланцевые соединения, теплоизоляция оборудования и трубопроводов;

лестницы, переходные площадки, эстакады.

5.3.3. Наружный осмотр железобетонного фундамента ИР включает:

проверку геометрических размеров фундаментной плиты;

выявление мест отпотин и обмерзаний ростверка фундамента, участков выщелачивания бетона, дефектов на поверхности фундаментной плиты, сваях или колоннах;

проверку состояния узлов анкерных креплений внутреннего резервуара к фундаментной плите;

проверку состояния ограждающей железобетонной стенки, земляного обвалования и дренажной системы, наличия реперов и деформационных марок для проведения геодезического контроля фундамента.

5.3.4. Наружный осмотр оболочки ИР включает:

выявление поврежденных мест стенки и крыши;

выявление участков обмерзания наружной поверхности стенки и крыши;

проверку целостности защитного покрытия и тепловой изоляции стенки и крыши одностенных ИР, состояния антикоррозионного покрытия поверхности наружного резервуара двустенного ИР;

проверку защиты днища ИР от попадания под окрайку атмосферных осадков.

5.3.5. Наружный осмотр лестниц, площадок, эстакад в пределах ИР включает проверку:

состояния опорных фундаментов (выкрашивание кладки, видимое проседание, наличие трещин, отпотин, мест обмерзания и других дефектов) и узлов крепления лестниц, площадок и металлоконструкций эстакад;

состояния антикоррозионного покрытия металлоконструкций;

наличия и исправности ограждающих металлических конструкций.

5.3.6. Наружный осмотр основного технологического оборудования включает проверку и выявление видимых дефектов и повреждений или иных нарушений условий безопасной эксплуатации:

компенсаторов на штуцерах, проходящих через стенку наружного резервуара двустенного ИР;

фундамента и узлов крепления оборудования к фундаменту;

опорных конструкций оборудования, трубопроводов, запорной и регулирующей арматуры;

наличия приборов КИПиА, сохранность пломб, клейм и бирок на приборах, предохранительных и дыхательных клапанах;

наличия переключающих устройств на предохранительных клапанах;

наличия стальных защитных кожухов (футляров) на участках перехода трубопроводов через ограждающую стенку;

состояния химзащитного покрытия наружной поверхности технологического оборудования и трубопроводов;

целостности тепловой изоляции и защитного покрытия оборудования и трубопроводов, их опознавательной окраски;

наличия заглушек с "хвостовиками" на съемных участках периодически работающих трубопроводов;

наличия заземления оборудования.

5.3.7. Дефекты и повреждения, выявленные при наружном осмотре, заносятся в протокол (приложение 3), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.4. Обследование технического состояния теплоизоляционных конструкций ИР

в эксплуатационном режиме

5.4.1. Обследование технического состояния теплоизоляционных конструкций ИР в эксплуатационном режиме предусматривает проведение следующего комплекса работ:

тепловизионное (термографическое) обследование наружной поверхности стенки, крыши и днища ИР;

определение термического сопротивления характерных зон теплоизоляционной конструкции;

определение суммарного теплопритока в ИР из окружающей среды.

5.4.2. Тепловизионное обследование наружной поверхности стенки, крыши и днища ИР проводится в целях выявления участков с нарушенными теплоизоляционными свойствами в изоляционных конструкциях.

5.4.3. Тепловизионное обследование проводится в теплое время года, при отсутствии атмосферных осадков и температуре окружающего воздуха не ниже 10 °С и при заполненном резервуаре хранимым продуктом не менее чем на 50%.

5.4.4. Тепловизионное обследование проводится в ночное время суток, чтобы исключить погрешности измерения, возникшие при влиянии солнечного теплового излучения. Обследование проводится не менее чем с четырех диаметрально противоположных точек, расположенных на расстоянии 50-100 м от ИР с использованием автогидроподъемников, обеспечивающих подъем аппаратуры и двух операторов на высоту 2-30 м в указанных точках.

5.4.5. При выявлении участков нарушенной теплоизоляции проводится их повторная съемка с дополнительных точек, с достаточной детализацией нарушений.

5.4.6. Результаты тепловизионного обследования представляются в виде теплограммы наружной поверхности ИР, которая входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.4.7. Термическое сопротивление теплоизоляционной конструкции определяется не менее чем в четырех точках по образующей стенке, не менее чем в трех точках по образующей крыши и не менее чем в трех точках днища ИР.

5.4.8. На участках с нарушенной теплоизоляцией организуются дополнительные точки наблюдения.

5.4.9. Термическое сопротивление теплоизоляционных конструкций определяется расчетным путем на основании полученных теплометрических и температурных данных. Результаты расчетов входят в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.4.10. Определение суммарного теплопритока в ИР из окружающей среды производится по интенсивности испарения хранимого продукта при работе ИР строго в режиме хранения, то есть при прекращении приема и выдачи продукта и исключении других дополнительных источников теплопритока в ИР.

5.4.11. Определение интенсивности испарения производится по одному из следующих параметров:

по расходу газообразного продукта в линии, соединяющей ИР с холодильной установкой цикла хранения;

по расходу жидкого продукта на выходе из холодильной установки цикла хранения;

по скорости изменения давления газообразного продукта в ИР при отключенной холодильной установке.

5.4.12. Обеспечение требуемой продолжительности работы ИР в режиме хранения зависит от эффективности теплоизоляции и определяется с учетом конкретных параметров ИР при проведении обследования.

5.4.13. Результаты обследования технического состояния теплоизоляционных конструкций фиксируются в Заключении экспертизы промышленной безопасности ИР.

5.5. Освидетельствование технологического оборудования ИР

5.5.1. Для освидетельствования технологического оборудования ИР необходимо выполнить комплекс работ в такой последовательности:

проверка соблюдения норм технологического режима по показаниям КИПиА и записям в рапортах в период после предыдущего полного технического освидетельствования ИР;

выборка данных об уровне хранимого продукта в ИР по рапортам за период между полными техническими освидетельствованиями;

проверка наличия третьего указателя уровня хранимого продукта в ИР;

проверка непрерывной регистрации основных параметров работы ИР с дублированием и регистрацией их на центральном пульте управления агрегатов производства хранимого продукта;

анализ данных по рапортам о давлении в газовой части ИР, температуре хранимого и поступающего в ИР продукта за период между полными техническими освидетельствованиями;

проверка наличия сигнализации предельно допустимого значения температуры продукта, поступающего в ИР, и обеспечения автоматического прекращения подачи продукта в ИР при достижении предельно допустимого значения температуры;

проверка наличия и работоспособности сигнализации предельно допустимого значения температуры в контуре термостатирования хранимого продукта;

проверка наличия и работоспособности предварительных и предаварийных сигнализаций и блокировок;

проверка наличия сигнализации верхнего и нижнего уровней хранимого в ИР продукта от двух независимых датчиков с раздельными точками отбора параметров технологической среды;

проверка наличия сигнализации минимального и максимального давления газов (паров) в ИР от двух независимых датчиков;

проверка наличия автоматического отключения подачи продукта в ИР при достижении в нем предельно допустимого верхнего уровня;

проверка наличия автоматического отключения насоса откачки продукта из ИР при достижении в нем минимально допустимых значений давления и уровня;

проверка наличия автоматической подачи в ИР инертного газа при достижении в нем минимально допустимого давления (для поддержания рабочего давления);

проверка наличия автоматических стационарных непрерывно действующих сигнализаторов взрывоопасных концентраций газов и паров в воздухе рабочей зоны склада;

проверка процентного содержания хранимого продукта в межстенном пространстве двустенного ИР по журналу аналитического контроля за период между полными техническими освидетельствованиями;

проверка состояния и работоспособности основного технологического оборудования (компрессоров цикла хранения, продукционных насосов, теплообменной аппаратуры, дыхательной емкости) в эксплуатационном режиме;

установление пробега компрессоров цикла хранения, продукционных насосов и газодувок с момента ввода их в эксплуатацию, случаев выхода их из строя, видов неисправностей, частоты и видов ремонта, случаев замены оборудования в процессе эксплуатации, частоты включений резервного компрессора в работу;

проверка систем автоматического включения компрессоров цикла хранения и блокировок в эксплуатационном режиме;

установление количества одновременно работающих компрессоров цикла хранения в летнее и зимнее время года в режиме хранения продукта;

проверка состояния факельной установки;

проверка наличия автоматического сброса газов (паров) из ИР на факельную установку через управляемый клапан при превышении допустимого значения давления в эксплуатационном режиме;

проверка подключения газгольдера (дыхательной емкости) к межстенному пространству ИР и давления в газгольдере;

контроль подпитки азотом межстенного пространства двустенного ИР, влажности азота (точка росы);

проверка по сменным журналам состояния и работоспособности запорной и регулирующей арматуры, электроклапанов отсекателей, предохранительных и дыхательных клапанов, компенсаторов двустенных ИР, трубопроводов обвязки ИР, обратных клапанов на трубопроводах, подающих хранимый продукт в ИР;

проверка демонтажа съемных участков периодически подключаемых трубопроводов (азота, пара) к штуцерам ИР или продуктопроводам с установкой заглушек перед началом проведения работ внутри ИР;

проверка наличия пломб и бирок на предохранительных и дыхательных клапанах, работоспособности блокировочных устройств, исключающих возможность одновременного закрытия запорной арматуры на рабочем и резервном клапанах;

проверка наличия и работоспособности сепараторов (с откачивающим насосом или обогревом) на общем коллекторе сбрасывающих газов с предохранительных клапанов и автоматических клапанов на факел;

проверка наличия утвержденного технологического регламента и плана локализации аварийных ситуаций;

анализ нештатных ситуаций в процессе эксплуатации ИР;

проверка выполнения мероприятий по повышению безопасности эксплуатации ИР;

проверка выполнения требований действующих нормативных документов по ревизии и ремонту оборудования, дефектоскопическому контролю, контролю средств защиты и испытаний.

5.5.2. По результатам освидетельствования составляется акт проверки состояния технологического оборудования, трубопроводов, защитных устройств и средств КИПиА, который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.6. Остановка и подготовка ИР к внутреннему обследованию

5.6.1. Остановка ИР производится на основании письменного распоряжения (приказа) главного инженера предприятия-владельца или заместителя генерального директора по производству.

5.6.2. Освобождение ИР от продукта, расхолаживание, продувка азотом и воздухом производятся согласно Инструкции по освобождению, расхолаживанию и продувке ИР при подготовке к полному техническому освидетельствованию, утвержденной главным инженером предприятия-владельца.

5.6.3. При освобождении ИР от продукта, его расхолаживании должны приниматься меры по обеспечению скорости роста температуры стенки внутреннего резервуара не более 5 °С в час, а разность температур верха и низа внутреннего резервуара не должна превышать 30 °С.

5.6.4. Продувка азотом ИР производится до полной замены продукта на азот с выдачей газовой смеси на факельную установку.

5.6.5. Продувка внутренней емкости ИР воздухом производится с помощью приточно-вытяжной вентиляции до содержания объемной доли кислорода не менее 20%, продукта хранения - не более значения предельно допустимой концентрации, указанной в таблице приложения 2.

5.6.6. Монтаж освещения внутри ИР и электрокоммутационного оборудования производится согласно проекту, разработанному проектно-конструкторским отделом предприятия-владельца.

5.6.7. После удаления заглушки нижнего люка-лаза производится чистка днища внутренней емкости ИР от масла, твердых остатков. Указанные работы проводятся согласно действующей инструкции предприятия-владельца ИР на проведение этих работ.

5.6.8. После выполнения вышеуказанных работ ИР считается подготовленным для проведения полного технического освидетельствования и сдается по акту предприятием-владельцем ИР экспертной организации, привлекаемой для освидетельствования.

5.6.9. Для выполнения работ, связанных с обслуживанием и проведением неразрушающих методов контроля сварных швов вертикальных стенок внутренней оболочки ИР, производится монтаж лесов на всю высоту вертикальной стенки.

5.6.10. Подготовка сварных швов и околошовной зоны для проведения визуального и диагностического контроля должна соответствовать требованиям РД 34.10.130-96 [58].

5.7. Визуально-измерительный контроль внутренней оболочки ИР

5.7.1. Визуально-измерительный контроль внутренней оболочки ИР осуществляется с помощью оптических приборов при условии бестеневой освещенности: лупы с кратностью увеличения 7 и бинокля с кратностью увеличения 10, в целях выявления следующих наружных дефектов:

несоответствия размеров сварных швов требованиям проекта;

трещин всех видов и направлений;

наплывов, подрезов, прожогов, незаваренных кратеров, непроваров;

пористости, брызг металла, крупной чешуйчатости;

отсутствия плавных переходов от одного сечения к другому.

5.7.2. Визуально-измерительный контроль внутренней оболочки ИР проводится в такой последовательности и объемах:

первый и второй пояса стенки осматриваются с помощью приставной лестницы высотой до 3 м;

остальные пояса стенки осматриваются с лесов;

крыша, штуцера и верхний люк-лаз осматриваются с применением бинокля;

днище, узел сопряжения днища со стенкой, штуцера, швы люка-лаза осматриваются с помощью лупы.

5.7.3. Контролю с помощью лупы подвергаются все сварные швы днища и стенки с зачисткой околошовной зоны по 100 мм в каждую сторону от центра шва.

5.7.4. Коррозионные повреждения подлежат разграничению по их виду на:

равномерную коррозию (когда сплошная коррозия охватывает всю поверхность металла);

местную (при охвате отдельных участков поверхности);

язвенную, точечную, питтинговую и пятнистую в виде отдельных точечных и пятнистых язвенных поражений.

5.7.5. Глубину раковин, образовавшихся от коррозии, измеряют штангенциркулем, специальным приспособлением с индикатором часового типа или щупом.

5.7.6. К недопустимым дефектам основного металла и металла сварных швов относятся: трещины всех видов и направлений по линии сплавления и в околошовной зоне основного металла, поры в виде сплошной сетки, перерывы в швах, незаваренные кратеры, крупная чешуйчатость, резкие переходы от наплавленного металла к основному, чрезмерное усиление шва, неполномерность шва, непровары, расположенные в сечении сварного соединения.

5.7.7. Снижение прочности внутренней оболочки ИР, а также образование трещин в сварных швах может быть обусловлено следующими факторами:

дефектами сварочно-монтажных работ;

охрупчиванием металла при низких температурах;

агрессивным воздействием хранимых продуктов;

чрезмерной концентрацией напряжений вследствие дефектов формы и размеров внутренней оболочки ИР;

нарушениями правил эксплуатации.

Величина снижения прочности внутренней оболочки ИР определяется поверочными расчетами в соответствии с положениями раздела 9 настоящей Инструкции.

5.7.8. К допустимым дефектам сварных соединений относятся:

отдельные шлаковые включения, поры или их скопления размером в диаметре не более 10% толщины свариваемого металла, но не более 3 мм;

шлаковые включения или поры, расположенные цепочкой вдоль шва при суммарной их длине, не превышающей 100 мм на 1 м шва;

скопление газовых пор и шлаковых включений на отдельных участках шва в количестве не более 5 на 1 см![]() площади шва при диаметре одного дефекта не более 1,5 мм;

площади шва при диаметре одного дефекта не более 1,5 мм;

подрезы не более 0,5 мм.

5.7.9. Особенное внимание следует уделить участкам с наиболее вероятным образованием трещин в вертикальных и горизонтальных сварных соединениях нижних поясов стенки и в швах окрайка днища, включая сварной шов сопряжения стенки корпуса с днищем (уторный шов), в местах пересечения вертикальных и горизонтальных швов, в швах приварки штуцеров трубопровода и патрубка люка-лаза к внутренней оболочке ИР. Возможно появление трещин в сварных соединениях с выходом и без выхода на основной металл.

5.7.10. По результатам осмотра отмечают участки коррозионных повреждений поверхности, на которых затем проводят измерения толщин ультразвуковым толщиномером.

5.7.11. Результаты визуально-измерительного контроля оформляются протоколом (приложение 4), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.8. Неразрушающие методы контроля целостности внутренней оболочки ИР

5.8.1. Основные положения

5.8.1.1. Решение о возможности использования разрушающего метода, а также того или иного неразрушающего метода контроля целостности внутренней оболочки ИР принимается экспертной организацией.

5.8.1.2. Неразрушающие методы контроля при полном техническом освидетельствовании ИР применяются для выявления дефектов только внутренней оболочки ИР.

5.8.1.3. АЭ-контроль внутренней оболочки ИР, проводимый в соответствии с РД 03-131-97 [45], является основным методом, однако решение о его первоочередном применении принимается экспертной организацией по результатам анализа эксплуатационной документации и визуального осмотра ИР. Кроме того, АЭ-контроль внутренней оболочки ИР может быть использован как дополнительный метод (раздел 5.8.2 настоящей Инструкции).

5.8.1.4. Контроль основного металла и металла сварных швов внутренней оболочки ИР традиционными неразрушающими методами контроля (ультразвуковая, цветная дефектоскопия, магнитопорошковый метод) производится по результатам проведения АЭ-контроля внутренней оболочки в местах с повышенной активностью выявленных источников АЭ (согласно п.1.1.2.1 РД 03-131-97 [45]) в целях определения фактического местоположения дефектов, возникших в процессе монтажа и эксплуатации ИР. При этом сокращается объем традиционных неразрушающих методов контроля.

5.8.1.5. При положительных результатах проведения АЭ-контроля целостности внутренней оболочки ИР допускается неразрушающий метод контроля по согласованию с Госгортехнадзором России (в соответствии с п.1.1.3.3 РД 03-131-97 [45]), кроме ультразвуковой толщинометрии, не производить.

5.8.1.6. Объем проведения традиционных неразрушающих методов контроля целостности внутренней оболочки ИР (при невозможности проведения АЭ-контроля) определяется по результатам визуального осмотра. При этом обязательными методами неразрушающего контроля являются ультразвуковая и цветная дефектоскопия, ультразвуковая толщинометрия.

5.8.1.7. Магнитопорошковый, радиографический, вихретоковый, вакуумный (пузырьковый) методы, метод керосиновой пробы и магнитной памяти металла являются дополнительными и рекомендуемыми методами неразрушающего контроля целостности внутренней оболочки ИР.

5.8.2. Акустико-эмиссионный контроль (АЭ-контроль)

5.8.2.1. АЭ-контроль является одним из методов неразрушающего контроля, в основе которого лежат регистрация и анализ акустических волн, возникающих в процессе пластической деформации, структурных превращений в материале, образования и роста трещин, трения, а также истечения рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте, и предназначен для установления наличия дефектных зон и выявления поверхностных и внутренних дефектов типа трещин, непроваров, пор и т.д.

5.8.2.2. АЭ-контроль внутренней оболочки ИР может проводиться как в рамках комплексного обследования (освидетельствования) технического состояния ИР, так и в режиме постоянного или периодического слежения (мониторинга) за состоянием внутренней оболочки ИР.

5.8.2.3. В случае оснащения ИР мониторинговыми системами прогнозирование возможности дальнейшей эксплуатации ИР должно осуществляться исходя из сравнения фактического технического состояния в режиме реального времени с результатами комплексного обследования, предшествующего началу мониторинга.

5.8.2.4. При проведении полного технического освидетельствования ИР может быть применен АЭ-контроль в качестве основного метода контроля при определении целостности ИР либо как вспомогательный, в задачи которого входит выявление мест (зон) расположения источников акустической эмиссии, свищей в корпусе, а также протечек в уплотнениях. В обоих случаях АЭ-контроль проводится в соответствии с требованиями и положениями РД 03-131-97 [45]. Различием в вариантах применения АЭ-контроля является характер и величина сопровождающей нагрузки на ИР. В первом варианте сопровождающей нагрузки принимается нагрузка, при которой проводится комбинированное гидропневмонагружение, во втором - при пневмонагружении давлением, равным газовому подпору. Нагружение ИР в обоих случаях выполняется согласно пп.5.16.4 и 5.16.5 настоящей Инструкции по специально разработанной программе с обязательными промежуточными двумя, тремя выдержками по давлению в течение 10-15 мин.

Программа работ по АЭ-контролю включает организационно-технические мероприятия, проводимые заказчиком и исполнителем по подготовке к проведению и проведение работ по контролю, изложенные в п.5.8.2.9.

5.8.2.5. Установка преобразователей акустической эмиссии (ПАЭ) на ИР, подвергающихся гидропневмонагружению, производится на наружной стороне ИР. При гидропневмонагружении ИР в двустенном исполнении должны быть предусмотрены специальные кессоны, позволяющие осуществить установку ПАЭ на наружной поверхности внутренней оболочки ИР и исключающие воздействие на них теплоизоляционного материала (перлита). При пневмонагружении ИР допускается установка ПАЭ на внутренней поверхности внутренней оболочки ИР с выводом коммуникационных кабелей через уплотнительный узел в заглушке нижнего люка-лаза.

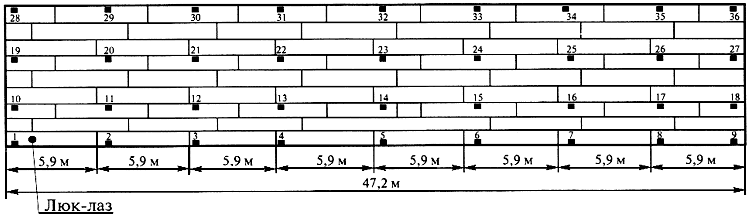

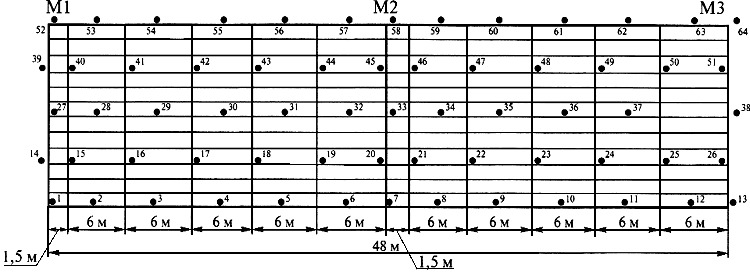

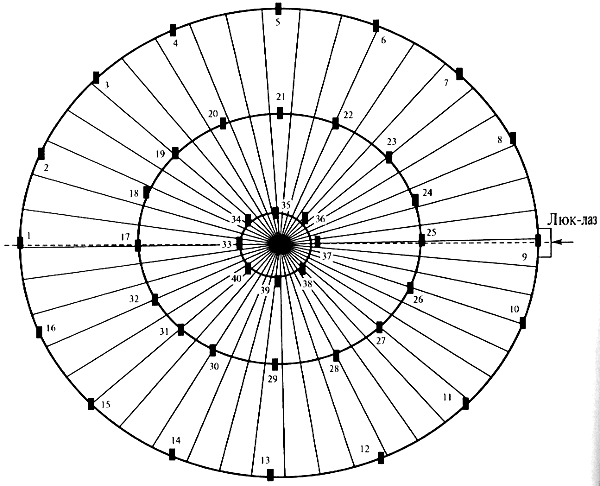

5.8.2.6. Установка ПАЭ предусматривает их равномерное распределение по элементам корпуса ИР: крыше и цилиндрической оболочке. Размещение ПАЭ должно обеспечивать контроль всей поверхности контролируемого объекта. Установка ПАЭ должна осуществляться либо с лесов, либо с помощью автовышек, либо с помощью промальпинистов. Варианты расстановки ПАЭ при контроле ИР емкостью 10000 т приведены в приложении 6.

5.8.2.7. В ряде случаев по согласованию с заказчиком допускается размещение ПАЭ только в тех областях ИР, которые определены как наиболее важные. К ним относятся: уторный шов, вертикальные монтажные швы в случае рулонной сборки (особенно при уводе кромок), а также зоны вварки штуцеров, люков-лазов и зона сопряжения корпуса ИР с крышей.

5.8.2.8. Допускается проводить АЭ-контроль по этапам с переустановкой ПАЭ. Интервал между отдельными этапами должен быть не менее 24 часов. Число перестановок определяется возможностями используемой аппаратуры, но не должно превышать для ИР емкостью 10000 т аммиака шести при контроле только цилиндрической части внутренней оболочки ИР и девяти при контроле цилиндрической и купольной части ИР.

5.8.2.9. Организация АЭ-контроля осуществляется на основании программы (п.5.8.2.4), разработанной в соответствии с п.3.9 настоящей Инструкции. Согласно программе работ должны выполняться следующие мероприятия.

5.8.2.9.1. Предоставление помещения для размещения акустико-эмиссионной аппаратуры (при необходимости). Температура в помещении должна быть не ниже 18 °С, оно должно быть обеспечено электропитанием напряжением 220 В и мощностью не ниже 10 кВт.

5.8.2.9.2. Обеспечение доступа к местам установки ПАЭ на объекте контроля, включая вырезку окон в теплоизоляции, установку кессонов с зачисткой поверхности внутренней оболочки ИР в местах установки ПАЭ (чистота поверхностей должна быть не хуже Rz=40).

5.8.2.9.3. Выполнение мероприятий, обеспечивающих проведение АЭ-контроля, в том числе: удаление ремонтных рабочих на период АЭ-контроля на безопасное место от ИР, прекращение работ на близкорасположенных объектах.

5.8.2.9.4. Строгое соблюдение изменения нагрузки на объекте контроля согласно утвержденному графику нагружения.

5.8.2.9.5. Обеспечение двусторонней связи между персоналом, выполняющим контроль, и эксплуатационным персоналом, осуществляющим изменение нагрузки.

5.8.2.9.6. Проведение инструктажа по технике безопасности и обеспечение специалистов, проводящих АЭ-контроль, индивидуальными средствами защиты и спецодеждой.

5.8.2.10. Требования к организациям-исполнителям и персоналу, проводящим АЭ-контроль, аппаратуре и оборудованию принимаются согласно п.2.3 раздела 2 и разделу 3 РД 03-131-97 [45], основными из которых являются наличие лицензии Госгортехнадзора России на право проведения контроля ИР, аттестованных специалистов не ниже II уровня, имеющих опыт работы в области акустико-эмиссионного контроля не менее пяти лет, а также использование при контроле многоканальной (не ниже 12 каналов) и многопараметрической акустико-эмиссионной аппаратуры, обеспечивающей как оперативную обработку и отображение информации в режиме реального времени, так и обработку, отображение и вывод на периферийные устройства для документирования накопленных в течение испытания данных после окончания испытания.

5.8.2.11. Проведению АЭ-контроля предшествуют разработка локационных схем и определение типа антенных групп. Количество и тип антенных групп определяются конструкцией и схемой монтажа ИР - полистовая либо рулонная сборка. Основное внимание должно быть уделено зоне уторного шва, вертикальным монтажным швам в случае рулонной сборки, а также зонам вварки штуцеров, люков-лазов и зоне сопряжения корпуса ИР с крышей.

5.8.2.12. В случае многоканальной локации расстояние между ПАЭ выбирают таким образом, чтобы сигнал от имитатора АЭ, расположенного в любом месте контролируемой зоны, обнаруживался тем минимальным количеством преобразователей, которое требуется для расчета координат.

5.8.2.13. Для выбора расстояния между ПАЭ производят измерение затухания, при этом выбирают представительную часть объекта без патрубков, проходов и т.д., устанавливают ПАЭ и перемещают (через 0,5 м) имитатор АЭ по линии в направлении от ПАЭ на расстояние до 3 м.

5.8.2.14. В качестве имитатора АЭ рекомендуется использовать пьезопреобразователь либо излом стержня карандаша (имитатор Су-Нильсена) диаметром 0,3-0,5 мм твердостью 2Н (2Т), с углом наклона стержня приблизительно 30° к поверхности, стержень выдвигают на 2,5 мм.

5.8.2.15. Расстояние между ПАЭ при использовании зонной локации задают таким образом, чтобы сигнал имитатора АЭ регистрировался в любом месте контролируемой зоны хотя бы одним ПАЭ и имел амплитуду не меньше заданной.

5.8.2.16. Как правило, разница амплитуд имитатора АЭ при расположении его вблизи ПАЭ и на краю зоны не должна превышать 20 дБ.

5.8.2.17. Максимальное расстояние между ПАЭ не должно превышать расстояния, которое в 1,5 раза больше порогового. Последнее определяют как расстояние, при котором амплитуда сигнала от имитатора АЭ равна пороговому напряжению.

5.8.2.18. Измерение скорости звука, используемое для расчета координат источников АЭ, производят следующим образом.

5.8.2.18.1. Имитатор АЭ располагают вне групп ПАЭ на линии, соединяющей ПАЭ, на расстоянии 10-20 см от одного из них.

5.8.2.18.2. Проводя многократные измерения (не менее 5), для разных пар ПАЭ определяют среднее время распространения. По нему и известному расстоянию между ПАЭ вычисляют скорость распространения сигналов АЭ.

5.8.2.19. Проверку работоспособности АЭ системы выполняют тотчас после установки ПАЭ, а также после проведения испытаний. Проверку выполняют путем возбуждения акустического сигнала имитатором АЭ, расположенным на определенном расстоянии от ПАЭ в соответствии с требованиями п.4.2 РД 03-131-97 [45].

5.8.2.20. Анализ шумов и принятие мер по уменьшению их влияния на результаты контроля принимаются согласно п.4.4 РД 03-131-97 [45].

5.8.2.21. После выполнения подготовительных и настроечных работ производят нагружение ИР в соответствии с требованиями п.5.8.2.4 настоящей Инструкции и п.4.3 РД 03-131-97 [45].

5.8.2.22. Требования, изложенные в пп.5.8.2.10-5.8.2.20, используются для создания "Технологии проведения АЭ-контроля внутренней оболочки ИР", являющейся методическим документом проведения контроля.

5.8.2.23. Накопление и обработка результатов АЭ-контроля осуществляются в соответствии с требованиями п.5 РД 03-131-97 [45].

5.8.2.24. Оценка результатов АЭ-контроля при пневмогидронагружении осуществляется в соответствии с требованиями п.6 РД 03-131-97 [45].

5.8.2.25. При положительной оценке технического состояния объекта по результатам АЭ-контроля или отсутствии зарегистрированных источников АЭ применение дополнительных неразрушающих методов контроля не требуется. Если интерпретация результатов АЭ-контроля неопределенна, рекомендуется использовать дополнительные неразрушающие методы контроля.

5.8.2.26. При оценке результатов акустико-эмиссионного контроля в случае пневмонагружения рекомендуется пользоваться следующими критериальными параметрами (табл.1).

Таблица 1

|

Тип зоны |

Амплитуда, |

Энергия |

Число импульсов |

|

Зоны, свободные от дефектов (соответствует АЭ-источникам I класса) |

40-50 |

20-50 |

0-30 |

|

Зоны с дефектом (поверхностные трещины, непровары, поры и т.п. - соответствуют АЭ-источникам II-III класса) |

55-75 |

50-3000 |

>30 |

5.8.2.27. Результаты АЭ-контроля оформляются протоколом (приложение 5), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.8.3. Обязательные и дополнительные методы дефектоскопии основного металла

и металла сварных швов внутренней оболочки ИР

5.8.3.1. Обязательными традиционными неразрушающими методами контроля сварных швов и основного металла внутренней оболочки ИР (при невозможности проведения АЭ-контроля согласно п.5.8.1.6) являются:

ультразвуковая дефектоскопия (УЗД);

цветная дефектоскопия.

5.8.3.2. Ультразвуковая дефектоскопия проводится в соответствии с ГОСТ 14782-86 [7], ОСТ 26-2044-83 [59] и обеспечивает выявление внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла. При ультразвуковой дефектоскопии определяются условная протяженность, глубина и координаты расположения дефекта.

5.8.3.3. Объем работ по проведению контроля ультразвуковой дефектоскопией указан в табл.2.

Таблица 2

|

N п/п |

Наименование зоны контроля |

Объем контроля, % |

|

1 |

Сварные швы днища |

100 |

|

2 |

Нижний уторный шов |

100 |

|

3 |

Вертикальные и горизонтальные сварные швы стенки внутренней оболочки до 10 м по высоте |

100 |

|

4 |

Вертикальные и горизонтальные сварные швы стенки внутренней оболочки свыше 10 м по высоте для всех одностенных ИР, а также для двустенных ИР с хранением аммиака, этилена и пропилена |

50 |

|

5 |

Вертикальные и горизонтальные сварные швы стенки внутренней оболочки свыше 10 м по высоте для двустенных ИР с хранением пропана, бутана и широкой фракции легких углеводородов |

30 |

|

6 |

Сварные швы в местах врезки люков и патрубков |

100 |

|

7 |

Сварные швы и зоны в местах с дефектами |

Места с дефектами |

5.8.3.4. Ширина контролируемой зоны должна быть не менее 100 мм на каждую сторону от оси шва.

5.8.3.5. Перед началом УЗД сварных соединений изготовляются эталоны сварных соединений для настройки дефектоскопа и пьезоэлектрических преобразователей. Результаты УЗД заносятся в протокол (приложение 7), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.8.3.6. Цветная дефектоскопия проводится в соответствии с ГОСТ 18442-88 [8], ОСТ 26-5-88 [5] и позволяет обнаружить поверхностные дефекты, главным образом трещины, в различных сварных соединениях.

5.8.3.7. Цветная дефектоскопия проводится в тех же объемах, что и УЗД (табл.2, п.5.8.3.3), за исключением уторного шва.

5.8.3.8. Ширина зоны контроля для проведения цветной дефектоскопии должна быть не менее 100 мм в каждую сторону от оси сварного шва.

5.8.3.9. Осмотр контролируемой поверхности после нанесения проявителя должен осуществляться дважды: через 5 мин после высыхания проявителя (предварительный контроль) и через 20 мин после высыхания проявителя (окончательный контроль) с применением лупы 10-кратного увеличения.

5.8.3.10. Для контроля сварных швов рекомендуется применять комплекты типа ЦАН, позволяющие выявить дефекты с шириной раскрытия до 1 мкм. Результаты контроля оформляются протоколом (приложение 8), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

Примечание. Цветная дефектоскопия должна выполняться перед проведением УЗД. Обратный порядок контроля не допускается.

5.8.3.11. Для контроля основного металла и металла сварных швов внутренней оболочки ИР используются следующие дополнительные неразрушающие методы контроля:

магнитопорошковый метод (выполняется в соответствии с требованиями ГОСТ 21105-87 [4]);

радиографический метод (выполняется в соответствии с ГОСТ 7512-82 [52]);

вакуумный (пузырьковый) метод (выполняется в соответствии с ГОСТ 3242-79 [9]);

вихретоковый метод (выполняется в соответствии с ГОСТ 24289-80 [10]);

метод керосиновой пробы (выполняется в соответствии с ГОСТ 11128-65 [11]).

5.8.3.12. Дополнительные методы неразрушающего контроля не заменяют обязательные и выполняются для дополнительного подтверждения дефектов, выявленных обязательными методами.

5.8.3.13. Результаты, полученные при использовании дополнительных неразрушающих методов контроля, оформляются протоколом (пример протокола магнитопорошкового контроля см. в приложении 9), который входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.8.3.14. Все дефекты, превышающие допустимые размеры, наносятся на схему сварных соединений внутренней оболочки ИР, после чего принимается решение о работоспособности поврежденных участков основного металла или сварного шва и необходимости их ремонта.

5.8.3.15. Для выполнения работ, связанных с применением неразрушающих методов контроля, предусмотренных настоящей Инструкцией при проведении полного технического обследования ИР, допускаются дефектоскописты, прошедшие теоретическое и практическое обучение и имеющие удостоверение с квалификацией не ниже II уровня.

5.8.4. Метод магнитной памяти металла (ММП контроль)

5.8.4.1. ММП контроль, основанный на измерении поля остаточной намагниченности (Нр), является рекомендуемым неразрушающим методом контроля целостности внутренней оболочки ИР и проводится в соответствии с Методикой экспресс-диагностики сосудов и аппаратов с использованием магнитной памяти металла [6] и применяется для оценки напряженно-деформированного состояния ИР с учетом неоднородности структуры металла. При ММП контроле используется эффект магнитной памяти металла к зонам действия максимальных рабочих нагрузок. ММП контроль не требует специальной подготовки поверхности металла.

5.8.4.2. ММП контролем допускается проводить до 30% работ по неразрушающему контролю (табл.2, п.5.8.3.3) либо все работы по контролю сварных швов стенки внутренней оболочки ИР на высоте свыше 10 м (табл.2, п.5.8.3.3).

5.8.4.3. ММП контроль осуществляют два оператора. Один оператор выполняет сканирование датчиками, другой оператор следит на экране прибора за изменениями измеряемого параметра. В отдельных случаях допускается ММП контроль осуществлять одним оператором.

5.8.4.4. Зоны ММП контроля основного металла и сварных соединений разбиваются на несколько участков. Рекомендуемая длина каждого участка 4-5 м. Длина участка может быть увеличена для ускорения контроля, но при этом дискретность записи (расстояние между фиксируемыми точками контроля) увеличивается. Разбиение зон ММП контроля на несколько участков делается для выполнения записи измерений в блок памяти прибора. Условное обозначение (кодирование) участков производится на клавиатуре прибора в виде нескольких цифр. При этом рекомендуется первой цифрой (или двумя первыми цифрами) обозначать порядковый номер зоны ММП контроля. Например, код 112 означает номер зоны ММП контроля 11, участок 2.

5.8.4.5. При обнаружении скачкообразного изменения знака и величины Нр на поверхности контролируемого участка мелом или краской делается отметка. Затем производится запись результатов контроля в блок памяти прибора.

5.8.4.6. Направление сканирования должно быть одинаковым для всех контролируемых зон ММП контроля. Начало и направление сканирования, а также условная разбивка зон ММП контроля на участки обозначаются на формуляре ИР с целью дальнейшей обработки результатов контроля. По результатам контроля каждой намеченной зоны ММП контроля выявляются зоны максимальной концентрации напряжений, которые характеризуются максимальным градиентом величины ![]() по длине контролируемого участка

по длине контролируемого участка ![]() .

.

5.8.4.7. Компьютерная система обработки данных в сочетании с двухканальным датчиком автоматически определяет значение измеряемого градиента магнитного поля ![]() - и фиксирует на экране его графическое изображение.

- и фиксирует на экране его графическое изображение.

5.8.4.8. После выполнения контроля всех участков основного металла и сварных швов рекомендуется произвести контроль в зонах концентрации напряжений на предмет выявления в них возможных дефектов методом УЗД. Наиболее опасным для развития повреждения сварного шва является совпадение зон концентрации напряжений от дефектов сварки (непровары, шлаковые включения, смещение кромок и т.д.) с концентрацией напряжений в этом месте от рабочих нагрузок.

5.8.4.9. По результатам контроля методом магнитной памяти на формуляре ИР строятся эпюры распределения величины Нр по всем проконтролированным участкам, указываются зоны максимальной концентрации напряжений. Далее производится анализ напряженно-деформированного состояния ИР.

5.8.5. Ультразвуковая толщинометрия внутренней оболочки ИР

5.8.5.1. Ультразвуковая толщинометрия производится для выявления возможного уменьшения толщины элементов внутренней оболочки ИР в целях определения скорости коррозионного или коррозионно-эрозионного износа.

5.8.5.2. Ультразвуковая толщинометрия элементов внутренней оболочки ИР проводится в соответствии с ГОСТ 28702-90 [12] с помощью ультразвуковых толщиномеров отечественного и зарубежного производства, позволяющих измерять толщину в интервале 0,6-1000 мм с точностью до 0,1 мм при температуре окружающего воздуха от -10 до +40 °С и отвечающих требованиям ГОСТ 28702-90 [12].

5.8.5.3. Объем работ по измерениям толщин устанавливается на основании визуального контроля внутренней поверхности и в зависимости от длительности эксплуатации. Для оценки толщины металла внутренней оболочки ИР за длительный период эксплуатации необходимо установить постоянные точки измерений, обозначив их несмываемой краской.

5.8.5.4. Толщина листов днища измеряется по двум взаимно перпендикулярным направлениям (не менее 50 мм от края и посредине каждого листа) с количеством замеров не менее пяти на каждом листе. Замерам подвергаются 50% листов днища (выборочно).

5.8.5.5. Листы вертикальной стенки и окрайков днища измеряются по двум взаимно перпендикулярным направлениям с количеством замеров не менее пяти на каждом листе, а в местах с явной коррозией от 8 до 10.

5.8.5.6. Поверхность металла внутренней оболочки ИР в точках измерений должна быть зачищена до шероховатости Rz=40 по ГОСТ 2789-73 [13], диаметр контактного пятна не менее 30 мм.

5.8.5.7. Результаты ультразвуковой толщинометрии оформляются в виде протокола с приложением схемы расположения точек измерений на развертке внутренней оболочки (приложение 10, 11), которые входят в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.9. Определение физико-механических характеристик и

структурного состояния материала внутренней оболочки ИР

5.9.1. Дюрометрический метод оценки характеристик прочности материала внутренней оболочки ИР

5.9.1.1. Дюрометрический метод используется для определения по измеренным значениям твердости характеристик прочности: предела текучести и временного сопротивления.

5.9.1.2. Твердость стали по методам Виккерса или Бринелля на стационарных твердомерах устанавливают в соответствии с ГОСТ 2999-75 [14] и ГОСТ 9012-59 [15] соответственно. Минимальные размеры проб и требования к подготовке поверхности металла приведены в ГОСТ 2999-75 [14] и ГОСТ 9012-59 [15].

5.9.1.3. Допускается измерение твердости проводить непосредственно на объекте переносными твердомерами статического или динамического типа по ГОСТ 22761-77 [16] и ГОСТ 18661-73 [17] соответственно. Применение твердомеров других типов разрешается при условии обеспечения необходимой точности измерений.

5.9.1.4. Требования к качеству зачистки поверхности, размеру и приварке зачищаемой площадки устанавливают в соответствии с техническим паспортом используемого твердомера. При измерении твердости основного металла зачищаемая площадка должна располагаться на расстоянии не менее 100 мм от сварного шва и не далее 300 мм от места отбора пробы.

5.9.1.5. Количество замеров твердости на пробу или точку должно быть не менее трех при использовании стационарных твердомеров, исключая случай существенного (более 10%) рассеяния значений твердости и обнаружения с помощью переносных твердомеров аномально низких или аномально высоких значений твердости.

5.9.1.6. При существенном рассеянии значений твердости количество измерений увеличивается до 9 на точку.

5.9.1.7. В качестве характеристики твердости стали принимается среднеарифметическое значение твердости, полученной по результатам замеров в соответствии с требованиями пп.5.9.1.5 и 5.9.1.6 настоящей Инструкции.

5.9.1.8. При обнаружении аномально низких или аномально высоких значений твердости устанавливают форму и размер этой области аномальной твердости. Количество замеров устанавливают специалисты, проводящие измерения.

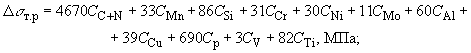

5.9.1.9. Предел текучести низколегированных сталей в интервале от 20 до 45 кгс/мм![]() рассчитывается по результатам химического и количественного металлографического анализа по формуле

рассчитывается по результатам химического и количественного металлографического анализа по формуле

![]() ,

,

где ![]() - напряжение трения решетки

- напряжение трения решетки ![]() -железа, для настоящего расчета принимается равным 30 МПа;

-железа, для настоящего расчета принимается равным 30 МПа;

![]() - напряжение за счет упрочнения стали перлитом,

- напряжение за счет упрочнения стали перлитом, ![]() =2,4П, МПа, здесь П - процент перлитной составляющей;

=2,4П, МПа, здесь П - процент перлитной составляющей;

![]() - напряжение за счет упрочнения твердого раствора легирующими элементами, устанавливаемое по величине их концентрации

- напряжение за счет упрочнения твердого раствора легирующими элементами, устанавливаемое по величине их концентрации ![]() - в % по массе легирующих элементов в

- в % по массе легирующих элементов в ![]() -железе (феррите);

-железе (феррите);

![]() - напряжение за счет упрочнения стали дисперсными частицами:

- напряжение за счет упрочнения стали дисперсными частицами:

![]() ,

,

(здесь ![]() = 8,4·10

= 8,4·10![]() МПа - модуль сдвига;

МПа - модуль сдвига;

![]() =2,5·10

=2,5·10![]() мм - вектор Бюргерса;

мм - вектор Бюргерса;

![]() - размер (диаметр) дисперсных упрочняющих частиц, мм;

- размер (диаметр) дисперсных упрочняющих частиц, мм;

![]() - межчастичное расстояние, мм);

- межчастичное расстояние, мм);

![]() - напряжение за счет упрочнения дислокациями, оценивается по плотности дислокаций

- напряжение за счет упрочнения дислокациями, оценивается по плотности дислокаций ![]() :

:

![]() =

=![]() ;

;

![]() - средний условный диаметр зерна феррита, определяемый по ГОСТ 5639-82 [18];

- средний условный диаметр зерна феррита, определяемый по ГОСТ 5639-82 [18];![]() = 20 МПа·мм

= 20 МПа·мм![]() .

.

5.9.1.10. Временное сопротивление стали рассчитывается по соотношению

![]() =0,34НВ или

=0,34НВ или ![]() =0,34(HV).

=0,34(HV).

Для исследуемого класса сталей значения твердости по Виккерсу (HV) и Бринеллю (НВ) принимаются совпадающими.

5.9.1.11. Полученные значения предела текучести и временного сопротивления оформляются заключением, которое входит в состав приложения к общему Заключению экспертизы промышленной безопасности ИР.

5.9.2. Определение фактических механических характеристик и химического состава материала внутренней оболочки ИР

5.9.2.1. Определение химического состава стали проводят в соответствии с требованиями ГОСТ 22536.0-87 - ГОСТ 22536.12-87, ГОСТ 22536.14-87 [19], титриметрическим, спектральным или другими методами, обеспечивающими необходимую точность химического анализа.

5.9.2.2. Химический анализ стали проводят после зачистки поверхности металла (пробы) до металлического блеска, исключающей искажение результатов анализа состава металла.

5.9.2.3. При интерпретации результатов химического анализа допускаемые отклонения содержания легирующих элементов в готовом прокате учитывают согласно техническим требованиям к низколегированным сталям (ГОСТ 27772-88 [20], ГОСТ 380-94 [21] и др.).

5.9.2.4. В случае обнаружения аварийных дефектных мест внутренней оболочки ИР, а также после пожара и стихийных бедствий по решению экспертной организации проводится комплексная оценка физико-механических свойств металла различных зон сварных соединений.

5.9.2.5. При комплексной оценке физико-механических свойств основного металла и металла различных зон сварных соединений производится вырезка массивной заготовки в виде круга диаметром 300 мм, содержащей сварной шов.

5.9.2.6. Вырезку металла необходимо проводить из наиболее нагруженных мест, удобных для последующего ремонта.

5.9.2.7. На вырезанную заготовку наносится маркировка (номер ИР и пояса), направление прокатки, расположение и характер (вертикальный, заводской, монтажный) шва, указывается внутренняя и внешняя поверхность.

5.9.2.8. Для определения степени повреждения металла под воздействием эксплуатационных факторов и оценки механических свойств металла допускается проводить отбор микропроб размером (1,2-1,5)х(5-10)х(15-25) мм с наибольшим сечением рабочей части не менее 3 мм![]() .

.

5.9.2.9. Микропробы отбираются с внутренней поверхности внутренней оболочки ИР механическим (скол, срез) электроэрозионным или иным способом, обеспечивающим получение микропробы требуемых размеров без деформации металла.

5.9.2.10. При выполнении п.5.9.2.9 рекомендуется отбор микропроб проводить на трех уровнях: в жидкой фазе, газовой фазе и в зоне переменного смачивания. На каждом уровне микропробы отбираются от основного металла и металла шва и (или) околошовной зоны вертикального шва.

5.9.2.11. Количество проб и места их отбора устанавливаются экспертной организацией в зависимости от степени повреждения внутренней оболочки ИР, выявленной при проведении обследования.

5.9.2.12. Места отбора микропроб подвергаются механической зачистке до устранения концентраторов напряжений.

5.9.2.13. При вырезке массивной заготовки определяют механические свойства при растяжении (предел текучести, временное сопротивление, относительное удлинение) и ударную вязкость, а также проводят металлографический анализ в целях выявления повреждения (деградации) структуры и наличия микротрещин. При полном техническом освидетельствовании ИР, испытывающих в процессе эксплуатации малоцикловое нагружение, проводят испытания на малоцикловую усталость по ГОСТ 25859-83 [22].

5.9.2.14. Количество образцов и температуры испытаний устанавливаются экспертной организацией, проводящей полное техническое освидетельствование, с учетом требований ГОСТ 7564-73 [23]. Испытания на статическое растяжение и ударную вязкость проводят по ГОСТ 1497-84 [24] и ГОСТ 9454-78 [25] соответственно.

5.9.2.15. Полученные фактические механические характеристики и результаты химического состава материала внутренней оболочки ИР оформляются заключением, которое входит в состав приложения к общему Заключению экспертизы промышленной безопасности ИР.

5.10. Металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и материала сварных швов внутренней оболочки ИР

5.10.1. Металлографические и электронно-фрактографические исследования проводятся в случае визуального обнаружения трещиноподобных поверхностных дефектов, щелевой и точечной коррозии, возникших в процессе эксплуатации, при выявлении мест с повышенной активностью источников АЭ после проведения АЭ-контроля, при обнаружении дефектов после проведения ультразвуковой и цветной дефектоскопии (либо другими неразрушающими методами контроля), а также для ИР с хранением аммиака, этилена и пропилена.

5.10.2. Металлографические исследования проводятся с целью оценки качества стали и установления факта изменения структуры металла и причины его трещинообразования под воздействием эксплуатационных факторов.

5.10.3. Для проведения металлографических исследований могут быть использованы как разрушающие, так и неразрушающие методы контроля.

5.10.4. Проведение металлографических исследований неразрушающим методом контроля осуществляется методом "реплик".

5.10.5. При использовании разрушающего метода контроля используют шлифы, изготовленные из вырезок, или микропробы, размеры которых приведены в пп.5.9.2.5 и 5.9.2.8 соответственно.

5.10.6. Исследования структуры стали с применением методов количественной металлографии проводятся в соответствии с ГОСТ 5639-82 [18] и ГОСТ 5640-82 [26].

5.10.7. Электронно-фрактографические исследования проводятся в целях определения степени охрупчивания (повреждения) металла различных зон сварного соединения и установления причин его трещинообразования.

5.10.8. Изломы для электронно-фрактографического анализа получают при испытаниях стандартных ударных образцов (ГОСТ 9454-78 [25]) при отрицательных температурах, обеспечивающих наличие на поверхности разрушения "хрупкого квадрата", или при разрушении микропроб, предварительно охлажденных в жидком азоте для получения хрупкого излома. В обоих случаях следует предусмотреть меры по предотвращению коррозионных повреждений при отогреве и сушке изломов.

5.10.9. Выбор оборудования для проведения электронно-фрактографического анализа и определения доли межзеренной составляющей ![]() осуществляется в соответствии с методическими указаниями МР 5-81 [27].

осуществляется в соответствии с методическими указаниями МР 5-81 [27].

5.10.10. Степень межзеренного охрупчивания металла, вызванного ослаблением границ зерен из-за наводороживания, сульфидного и хлоридного растрескивания и иных неблагоприятных процессов, определяется по величине прироста доли межзеренного разрушения ![]() в хрупком изломе.

в хрупком изломе.

5.10.11. Суммарная степень ![]() охрупчивания стали, включающая внутризеренное охрупчивание, вызванное наклепом внутренних объемов зерен, и межзеренное, обусловленное ослаблением границ зерен, в процессе эксплуатации устанавливается на основании результатов дюрометрического и электронно-фрактографического анализа по соотношению

охрупчивания стали, включающая внутризеренное охрупчивание, вызванное наклепом внутренних объемов зерен, и межзеренное, обусловленное ослаблением границ зерен, в процессе эксплуатации устанавливается на основании результатов дюрометрического и электронно-фрактографического анализа по соотношению

![]() ,

,

где ![]() - принимается равной 10 °С для основного металла и 20 °С для металла сварного шва и околошовной зоны;

- принимается равной 10 °С для основного металла и 20 °С для металла сварного шва и околошовной зоны;

![]() =100 °С,

=100 °С, ![]() =0,6 °С/МПа;

=0,6 °С/МПа; ![]() HV=HV

HV=HV![]() -HV

-HV![]() (твердость стали после эксплуатации НV

(твердость стали после эксплуатации НV![]() и в исходном состоянии HV

и в исходном состоянии HV![]() соответственно);

соответственно);

![]() (приведенная доля межзеренной составляющей после эксплуатации

(приведенная доля межзеренной составляющей после эксплуатации ![]() и в исходном состоянии

и в исходном состоянии ![]() соответственно).

соответственно).

5.10.12. В качестве параметра величины степени охрупчивания стали оболочки (основного металла и металла сварного шва) под воздействием эксплуатационных факторов принимается наибольшее значение из всех исследованных проб для каждой из зон сварного соединения.

5.10.13. Полученные результаты металлографических и электронно-фрактографических исследований структурного и коррозионного состояния основного металла и материала сварных швов внутренней оболочки ИР оформляются заключением, которое входит в состав приложения к общему Заключению экспертизы промышленной безопасности ИР.

5.11. Определение фактической геометрической формы ИР

5.11.1. Проверка геометрической формы проводится в целях определения фактической формы внутренней оболочки ИР, выявления отклонений от проекта и соответствия их требованиям СНиП 3.03.01-87 [28].

5.11.2. Проверку отклонений образующих стенки внутренней оболочки ИР определяют с помощью отвеса и мерной линейки не менее чем по восьми осям и не реже чем через 6 м по периметру. Замеры проводятся на расстоянии 50 мм ниже горизонтального шва и посредине каждого пояса.

Предельные отклонения от вертикали образующих стенки внутренней оболочки ИР приведены в табл.3.

Таблица 3

|

|

Предельные отклонения от вертикали, мм | |||||||||||

|

Объем резервуара, м |

Номера поясов | |||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

5000 |

+15 |

+25 |

+35 |

+45 |

+55 |

+60 |

+65 |

+70 |

+75 |

+80 |

- |

- |

|

10000-20000 |

+20 |

+30 |

+40 |

+50 |

+60 |

+70 |

+75 |

+80 |

+85 |

+90 |

+90 |

+90 |

|

30000-50000 |

+30 |

+40 |

+50 |

+60 |

+70 |

+75 |

+80 |

+85 |

+90 |

+90 |

+90 |

+90 |

5.11.3. Для верхнего пояса при 20% замеренных образующих допускаются отклонения ±120 мм.

5.11.4. Предельные отклонения образующих стенки внутренней оболочки ИР от вертикали (табл.3) даны для листов шириной 1,5 м.

5.11.5. Для ИР, изготовленных из листов шириной более 1,5 м, предельные отклонения приведены в табл.4, которые получены интерполяцией данных табл.3.

Таблица 4

|

|

Предельные отклонения от вертикали, мм | |||||||||||

|

Объем резервуара, м |

Номера поясов | |||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

5000 |

+20 |

+30 |

+40 |

+50 |

+57 |

+62 |

+67 |

+72 |

+77 |

+80 |

- |

- |

|

10000-20000 |

+25 |

+35 |

+45 |

+55 |

+65 |

+72 |

+77 |

+82 |

+87 |

+90 |

+95 |

+100 |

|

30000-50000 |

+35 |

+45 |

+55 |

+66 |

+72 |

+77 |

+82 |

+87 |

+90 |

+95 |

+95 |

+100 |

5.11.6. Указанные в табл.3 и 4 предельные отклонения образующих стенки внутренней оболочки ИР от вертикали должны удовлетворять 75% проведенных замеров. Для остальных 25% замеров допускаются предельные отклонения на 30% больше с учетом геометрии листов стенки ИР.

5.11.7. Проверку отклонения от цилиндрической формы внутренней оболочки ИР определяют не менее чем по восьми осям и шести высотам через каждые 200 мм высоты стенки. Разность между длинами двух взаимно перпендикулярных диаметров, измеренных на уровне днища, не должна превышать 0,002 проектного диаметра ИР.

5.11.8. Результаты замеров отклонений от вертикали образующих стенки, а также отклонений от цилиндрической формы внутренней оболочки ИР заносятся в таблицу протокола проверки геометрической формы ИР (приложение 12). Протокол входит в состав приложения к Заключению экспертизы промышленной безопасности ИР.

5.12. Геодезические измерения неравномерности осадки

фундамента и горизонтальности днища ИР