ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УКРЕПЛЕНИЮ ОБОЧИН ЗЕМЛЯНОГО ПОЛОТНА

С ПРИМЕНЕНИЕМ СТАБИЛИЗАТОРОВ ГРУНТОВ

РАЗРАБОТАН Холдинговой компанией "Автодортехпрогресс".

ВНЕСЕН Управлением инноваций и технического нормирования в дорожном хозяйстве.

ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства транспорта Российской Федерации от 23.05.03 N ОС-457-р.

Рекомендации по укреплению обочин земляного полотна с применением стабилизаторов грунтов разработаны инженерами В.А.Поповым (руководитель разработки), В.И.Бородиным, канд. техн. наук М.С.Коганзоном (Холдинговая компания "Автодортехпрогресс"); канд. техн. наук В.М.Ольховиковым, инженером Н.П.Синицыной, д-ром техн. наук А.В.Руденским (ГП Росдорнии) по заказу Управления инноваций и технического нормирования в дорожном хозяйстве Государственной службы дорожного хозяйства Министерства транспорта Российской Федерации. В проведении лабораторных исследований принимали участие инженеры А.Е.Бурый и А.А.Шереметьева (ОАО Гипродорнии); Н.А.Горшкова и Ш.Ш.Мелаю (ГП Росдорнии).

В Рекомендациях учтены замечания и предложения ОАО Гипродорнии (В.И.Мельник); МФ ЗАО "Труд" (канд. техн. наук С.И.Дубина); ЗАО ДСО "ИЛАН-Л" (канд. техн. наук Г.И.Евгеньев); ГУ "Управление автомобильной магистрали Москва-Минск" (А.В.Черкасов); заведующего кафедрой инженерной геологии и механики грунтов МАДИ д-ра техн. наук Э.М.Доброва.

ВВЕДЕНИЕ

Значительное распространение в России за последние 10 лет получили методы стабилизации глинистых грунтов растворами стабилизаторов на кислотной основе. Обработка стабилизаторами позволяет увеличить модуль упругости и прочностные характеристики глинистого грунта на 20-30%. Одновременно повышается водостойкость грунта, а оптимальная влажность снижается на 2-4%. Характерная особенность метода - применение растворов стабилизаторов очень низкой концентрации. Реальный расход стабилизатора при строительстве 1 км конструктивного слоя толщиной 20 см и шириной 8 м составляет 120-200 л. Последнее обстоятельство позволяет получать громадный экономический эффект на стройках, пользующихся привозными каменными материалами.

Многолетний практический опыт применения этих стабилизаторов в разных регионах России показал, что ввиду недостаточной водостойкости и прочности обработанные связные грунты имеют ограниченное применение, а зачастую требуют значительных затрат на усложнение дорожной конструкции. На участках дорог в местах высокого уровня грунтовых вод со вторым и третьим типом местности по условиям увлажнения возникает необходимость в обязательном устройстве гидроизоляционных прослоек и водонепроницаемых покрытий или защитных слоев, в увеличении водостойкости связных грунтов, обработанных стабилизатором.

Проведенные работы показали, что положительный эффект достигается в случае обработки стабилизаторами лишь суглинистых и глинистых грунтов определенного минералогического состава. При этом снижение содержания глинистых частиц до 30% значительно снижает физико-механические свойства обработанного грунта. Это ограничивает возможность применения метода.

В последние годы разработаны комплексные методы укрепления глинистых грунтов с применением стабилизаторов, синтетических смол, вяжущих материалов. Применение этих методов позволяет значительно повысить водостойкость и прочностные характеристики укрепленных глинистых грунтов.

Разработанные методы пригодны для использования при строительстве дорожных оснований и укреплении обочин земляного полотна.

В настоящих рекомендациях приведена технология работ по укреплению обочин различными методами.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Укрепление обочин земляного полотна с применением стабилизаторов грунтов осуществляют с целью защиты земляного полотна и прикромочной зоны дорожной одежды от разрушения, увлажнения и выполнения требований СНиП 2.05.02-85 "Автомобильные дороги".

1.2. Укрепление обочин осуществляют путем создания на части ширины обочины слоя из местного или привозного грунта, обработанного вяжущим материалом или стабилизатором.

1.3. Для обработки грунтов могут быть использованы специальные стабилизаторы, синтетические смолы, органические или неорганические вяжущие материалы.

1.4. Выбор способа укрепления обочин и технологии производства работ определяется типом грунта обочин, категорией дороги, технологическими возможностями организации, производящей работы.

2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

2.1. Для укрепления обочин пригодны:

а) грунты оптимального гранулометрического состава, обработанные стабилизатором "Дортех";

б) глинистые грунты с числом пластичности от 5,0 до 17,0, обработанные катионными гидрофобизаторами;

в) глинистые (связные) грунты, укрепленные карбамидной смолой (КФЖ) и стабилизатором "Дортех";

г) грунты, укрепленные цементом совместно с битумной эмульсией.

2.2. Для укрепления обочин применяют следующие стабилизирующие, гидрофобизирующие и вяжущие материалы:

По технологии 2.1.а - стабилизатор "Дортех" - многокомпонентный состав на основе серной кислоты, включающий пластификатор, гидрофобизатор, сульфоновые кислоты.

По технологии 2.1.б - катионные гидрофобизаторы типа МАГ-Гф - катионные гидрофобизирующие ПАВ на основе кубовых остатков жирных аминов.

По технологии 2.1.в - стабилизатор на кислотной основе "Дортех"; смола карбамидная КФЖ(М); хлористый аммоний (в качестве отвердителя карбамидной смолы) с содержанием основного вещества - 97%.

По технологии 2.1.г - портландцемент М-400; битумная эмульсия анионная ЭБА-3 с содержанием битума 45%.

2.3. Характеристики карбамидной смолы КФЖ(М):

Массовая доля нелетучих веществ - 69,2%.

Массовая доля свободного формальдегида - 0,24%.

Условная вязкость по вискозиметру ВЗ-1 - 55 с.

Время желатинизации при 100 °С - 49 с.

рН=7,9.

Смешиваемость смолы с водой в соотношении 1:2 по объему - полная.

2.4. Рекомендуемые составы смесей для укрепления обочин:

По технологии 2.1.а - оптимальный грунт, обработанный стабилизатором "Дортех", - песчано-гравийная смесь (ПГС) - 100%; супесь - 27% от массы ПГС; стабилизатор "Дортех" - 30 мл на 1 м![]() смеси.

смеси.

По технологии 2.1.б - глинистый грунт, обработанный катионным гидрофобизатором; ориентировочное количество катионного гидрофобизатора - 0,2-0,5% от массы грунта.

По технологии 2.1.в - супесь, укрепленная карбамидной смолой КФЖ(М) и стабилизатором "Дортех".

По технологии 2.1.г - супесь, укрепленная цементом совместно с битумной эмульсией, - супесь - 100%; цемент - 8-10% от массы грунта; битум (в составе битумной эмульсии) - 3% от массы грунта.

2.5. Для обработки стабилизатором "Дортех" наиболее пригодны грунты с рН водной вытяжки менее 7,0.

2.6. Для обработки карбамидной смолой и стабилизатором "Дортех" можно применять грунты следующих разновидностей: суглинки, супеси, пески пылеватые, грунтогравийные (грунтощебеночные) смеси.

2.7. Составы смесей для укрепления обочин уточняются перед началом работ путем испытания образцов, изготовленных из грунтов и вяжущих, предназначенных для производства работ.

3. ПОДБОР СОСТАВОВ СМЕСЕЙ

3.1. По технологии 2.1.а используются грунты оптимального гранулометрического состава, обработанные стабилизатором "Дортех".

Предварительно определяют оптимальное соотношение между супесчаным грунтом и ПГС.

Критерием для определения оптимального соотношения является плотность грунта, определяющая его физико-механические свойства. Наибольшую плотность смеси ПГС с супесью следует определять при оптимальной влажности этой смеси с помощью прибора стандартного уплотнения. При этом варьируют количество супесчаного грунта, добавляемого к ПГС, в интервале 10-50% от массы ПГС.

Затем определяют оптимальный расход стабилизатора "Дортех". С этой целью готовят образцы путем формования смеси грунта с раствором стабилизатора "Дортех" в металлических формах диаметром 5 и 10 см при удельной нагрузке 15 МПа. Количество рабочего раствора стабилизатора "Дортех" подбирают с таким расчетом, чтобы обеспечить оптимальную влажность смеси.

Приготовленные образцы следует хранить в эксикаторе в течение 7 сут. Затем при испытании образцов определяют прочность сухих образцов при капиллярном водонасыщении и водонасыщении. Оптимальная влажность грунта при обработке стабилизатором "Дортех" снижается примерно на 2%, а максимальная плотность возрастает на 0,02-0,04 г/см![]() .

.

3.2. По технологии 2.1.б - глинистые грунты, обработанные катионными гидрофобизаторами.

Катионные гидрофобизаторы применяют для стабилизации физико-механических свойств и увеличения модуля упругости грунтов обочин земляного полотна с повышенным содержанием пылеватых и глинистых частиц. При этом расчетные характеристики стабилизированных грунтов принимают равными расчетным характеристикам исходных грунтов при относительной влажности ![]() =0,5.

=0,5.

Работы по гидрофобизации грунтов следует производить при установившейся без осадков погоде и температуре воздуха не ниже плюс 10 °С.

Для обработки катионными гидрофобизаторами пригодны разновидности глинистых грунтов с числом пластичности от 5,0 до 17,0. При этом содержание песчаных фракций (2,0-0,5 мм) в грунтах должно составлять не менее 20%.

Пылеватые разновидности суглинков с числом пластичности более 10,0 следует обогащать песчаными фракциями в количестве 20-30% от массы грунта. При этом содержание глинистых частиц (<0,071 мм), определяемых набуханием, в составе обогащенного грунта должно быть не менее 5,0%.

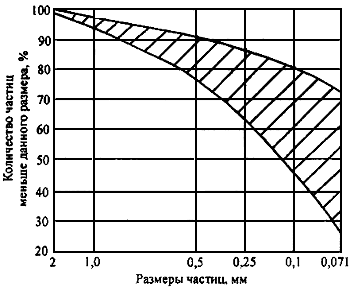

Кривые гранулометрического состава глинистых грунтов, пригодных для обработки их катионными гидрофобизаторами, приведены на рисунке.

Кривые гранулометрического состава грунта

Водородный показатель рН водной вытяжки грунтов, пригодных для обработки катионными гидрофобизаторами, должен быть не менее 5,0.

Показатели физико-химических свойств катионных гидрофобизаторов должны соответствовать требованиям настоящих Рекомендаций.

Основные физико-химические свойства катионных гидрофобизаторов приведены в табл.1.

Таблица 1

|

Наименование показателей |

Физическая величина |

|

Температура каплепадения, °С |

54-62 |

|

Коэффициент пластификации, |

1,05-1,13 |

|

Водородный показатель рН 10%-ного водного раствора при температуре плюс 20±2 °С, не менее |

5,0 |

|

Коэффициент гидрофобности |

0,6 |

Показатели свойств стабилизированных глинистых грунтов должны удовлетворять требованиям табл.2.

Таблица 2

|

Наименование показателей |

Физическая величина |

|

Коэффициент гидрофобности |

0,6 |

|

Водостойкость |

1,0 |

При проектировании составов стабилизированных грунтов следует определять:

- гранулометрический состав и свойства исходных грунтов, пригодность их для обработки катионными гидрофобизаторами;

- водородный показатель рН водной вытяжки исходного грунта;

- свойства проектируемой смеси (оптимальную влажность и максимальную плотность);

- количество катионного гидрофобизатора, необходимое для получения стабилизированного грунта требуемых свойств;

- показатели свойств стабилизированных грунтов, их соответствие данным табл.2 настоящих Рекомендаций.

Гранулометрический состав и свойства исходных грунтов следует определять в соответствии с ГОСТ 12536-79 "Грунты. Методы лабораторного определения зернового (гранулометрического) состава".

Значение водородного показателя рН водной вытяжки грунтов определяют на приборе Алямовского либо потенциометрическим методом на приборах рН-340 или рН-121 по стандартным методикам.

Оптимальную влажность и максимальную плотность грунтов, обработанных катионными гидрофобизаторами, определяют по ГОСТ 22733-77 "Грунты. Метод лабораторного определения максимальной плотности". При этом грунт затворяется раствором гидрофобизатора.

Ориентировочное количество катионных гидрофобизаторов назначают 0,2-0,5% массы грунта и уточняют на основании лабораторного подбора составов.

Коэффициент гидрофобности определяют в соответствии с требованиями ТУ заводов-изготовителей. Для этого из глинистого грунта в соответствии с требованиями "Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов" СН 25-74 изготавливают три образца-цилиндра диаметром и высотой 5 см. Образцы высушивают до постоянной массы при температуре плюс 60-70 °С и капиллярно водонасыщают в течение 7 сут. После водонасыщения взвешивают и рассчитывают величину капиллярного водонасыщения по формуле

![]() %, (1)

%, (1)

где ![]() - масса высушенного образца до водонасыщения, г;

- масса высушенного образца до водонасыщения, г;

![]() - масса образца после 7 сут водонасыщения, г.

- масса образца после 7 сут водонасыщения, г.

За величину капиллярного водонасыщения принимают среднее арифметическое значение показателей водонасыщения трех образцов. Расхождения между результатами испытаний не должны превышать 5%.

Аналогичным образом определяют капиллярное водонасыщение образцов, приготовленных из того же грунта, обработанного водным раствором, содержащим 0,5% гидрофобизатора от массы грунта.

Коэффициент гидрофобности вычисляют по формуле

![]() , (2)

, (2)

где ![]() - капиллярное водонасыщение контрольного грунта, %;

- капиллярное водонасыщение контрольного грунта, %;

![]() - то же, гидрофобизированного грунта.

- то же, гидрофобизированного грунта.

Показатель водостойкости определяют путем испытания образцов на циклы водонасыщения-высушивания. Испытания включают высушивание образцов до постоянной массы при температуре 60-70 °С, последующее взвешивание и водонасыщение при полном погружении в воду. После 24 ч водонасыщения образцы извлекают из воды и высушивают. Далее циклы повторяют в той же последовательности. За величину водостойкости принимают потерю массы образца в % после 5 циклов водонасыщения-высушивания.

![]() %, (3)

%, (3)

где ![]() - показатель водостойкости;

- показатель водостойкости;

![]() - масса высушенного до постоянной массы образца до испытаний;

- масса высушенного до постоянной массы образца до испытаний;

![]() - то же, после 5 циклов водонасыщения-высушивания.

- то же, после 5 циклов водонасыщения-высушивания.

3.3. По технологии 2.1.в - глинистые (связные) грунты, укрепленные карбамидной смолой (КФЖ) и стабилизатором "Дортех".

3.3.1. Подбор составов осуществляют в лаборатории перед началом строительных работ в следующей последовательности.

Определяют число пластичности и рН водной вытяжки обрабатываемого связного грунта.

3.3.2. Определяют содержание в грунте частиц мельче 0,071 мм. При необходимости оптимизируют гранулометрический состав связного грунта путем введения скелетной добавки.

3.3.3. Определяют оптимальную влажность и максимальную плотность грунта с усредненными расходами всех ингредиентов: раствора стабилизатора "Дортех" концентрации 1:1000 (ориентировочный расход стабилизатора при толщине обрабатываемого слоя 15-25 см составляет 0,08-0,20 л/м![]() ), смолы (ориентировочный расход смолы в пересчете на 100% сухого остатка: для супеси - 6-8% от веса грунта; для суглинка - 8-10% от веса грунта; для песков и оптимальных грунтогравийных смесей - 5-7% от веса грунта), хлористого аммония - 1% от веса смолы.

), смолы (ориентировочный расход смолы в пересчете на 100% сухого остатка: для супеси - 6-8% от веса грунта; для суглинка - 8-10% от веса грунта; для песков и оптимальных грунтогравийных смесей - 5-7% от веса грунта), хлористого аммония - 1% от веса смолы.

3.3.4. Определяют оптимальное количество всех ингредиентов путем изготовления и испытания контрольных образцов. При этом варьируют концентрацию раствора "Дортех" (1:500; 1:1000; 1:2000), содержание карбамидной смолы (например, для супеси 6; 7 и 8%), содержание хлористого аммония (0,5; 1,0 и 1,5% от веса смолы).

3.3.5. Раствор "Дортех" вносят в грунт в количестве, необходимом для оптимальной влажности грунта. При изготовлении смеси в грунт сначала вносится раствор "Дортех", а затем смола с введенным в нее отвердителем. Для равномерного распределения отвердителя в смоле ее размешивают вручную при 20 °С в течение 3-5 мин.

3.3.6. Из подготовленной смеси на прессе при удельной нагрузке 15 МПа (в крайнем случае, на приборе стандартного уплотнения) формуют образцы. Образцы выдерживают в эксикаторе или ванне с гидравлическим затвором 7 сут, а затем 7 сут на воздухе при температуре 20°С, после чего испытывают на прочность при сжатии в водонасыщенном состоянии. Водонасыщают образцы в течение двух суток, причем в первые сутки заливают водой на 1/3 их высоты, а вторые - полностью.

3.4. По технологии 2.1.г используют грунты, укрепленные цементом совместно с битумной эмульсией.

При подборе состава смеси следует варьировать количество вносимого в грунт цемента и количество битума, вносимого в грунт в виде битумной эмульсии.

С этой целью из смеси, содержащей грунт, вяжущие и оптимальное количество воды, следует изготовить на прессе при удельной нагрузке 15 МПа образцы-цилиндры диаметром 5 см, выдержать их во влажном режиме хранения в течение 7 и 28 сут, а затем испытать на прочность при сжатии в водонасыщенном состоянии, определить морозостойкость и водонасыщение.

3.5. Для проведения строительных работ назначают состав смеси, обеспечивающий наиболее высокие прочностные показатели и повышение долговечности.

4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

4.1. Работы по укреплению обочин можно вести способами смешения на месте и приготовления смеси в смесительной установке. При использовании метода смешения на месте обочина должна иметь ширину, обеспечивающую безопасность проведения работ.

Поперечный уклон обочины должен превышать на 1-2% (на 10-20‰) поперечный уклон покрытия.

4.2. Технология укрепления обочин раствором стабилизатора "Дортех"

4.2.1. Для смешения грунта с раствором стабилизатора предпочтительнее использовать грунтосмесительные установки ДС-50Б или ДС-174. Эти установки имеют производительность 150-300 т/ч, обеспечивают высокое качество перемешивания грунта со стабилизатором; допускают возможность укрепления грунта органическим, минеральным вяжущим, а также комплексным методом.

Можно использовать для приготовления смесей АБЗ или ЦБЗ другие установки со смесителем принудительного перемешивания, однако они должны быть дооборудованы емкостями и дозаторами для хранения компонентов смеси.

Рабочий раствор стабилизатора "Дортех" готовят в емкости для воды, заливая туда необходимое количество стабилизатора и перемешивая обе жидкости в течение 3-5 мин.

При использовании установок непрерывного действия грунт и рабочий раствор стабилизатора подаются в мешалку одновременно. На установках периодического действия сначала загружают грунт, затем рабочий раствор стабилизатора и перемешивают в течение 20-30 с.

Приготовленные в установке смеси самосвалами вывозят на дорогу, выгружают в вырезанное с помощью автогрейдера на всю ширину обочины корыто, профилируют и уплотняют до максимальной плотности с помощью пневмо-, вибро- или комбинированных катков.

Толщина слоя укрепления определяется расчетом. После укатки автогрейдером обеспечивают требуемый поперечный уклон обочины и качественное сопряжение уплотненной смеси с кромкой проезжей части.

Уход за уплотненным слоем из оптимального грунта, обработанного стабилизатором "Дортех", не требуется.

4.2.2. При проведении работ методом смешения на месте желательно применение однопроходных фрез, оснащенных системой дозирования и распределения жидких продуктов.

Перед началом работ автогрейдером профилируют обочину с приданием ей требуемого поперечного уклона. На обочину самосвалами завозят ПГС с таким расчетом, чтобы количество супесчаного грунта, из которого отсыпана обочина, составляло 27% от массы ПГС. ПГС распределяют равномерным слоем по всей ширине обочины с помощью автогрейдера.

Фреза за 1-2 прохода срезает грунт на расчетную глубину и перемешивает его с ПГС и раствором стабилизатора "Дортех", который дозируется и подается в смесительную камеру дозировочной системой фрезы. При подготовке рабочего раствора стабилизатора "Дортех" необходимо учитывать естественную влажность супеси и ПГС, т.к. количество вводимой жидкой фазы должно соответствовать оптимальной влажности смеси. Если фреза не имеет системы дозирования жидкой фазы, ее можно отдозировать и распределить с помощью поливочной машины.

Для этого предварительно готовят рабочий раствор стабилизатора требуемой концентрации путем смешения стабилизатора с водой в емкости поливомоечной машины.

4.3. Технология укрепления грунтов катионными гидрофобизаторами

Производство работ по стабилизации грунтов следует осуществлять специализированными отрядами машин, используя в качестве ведущего механизма дорожные фрезы типа ДС-74 или однопроходную грунтосмесительную машину ДС-152.

Для обработки катионными гидрофобизаторами следует использовать однородные грунты, не содержащие посторонних примесей и включений.

Технологический процесс стабилизации грунтов включает:

- профилирование поверхности земляного полотна;

- прикатку спрофилированного слоя до плотности 0,85-0,90 от максимальной;

- размельчение грунта до требуемой тонкости;

- подвозку воды и увлажнение грунта до влажности на 3-5% меньше оптимальной (при необходимости);

- перемешивание увлажненного грунта;

- подвозку и введение в грунт водного раствора катионного гидрофобизатора;

- перемешивание грунта с катионным гидрофобизатором до однородного состояния;

- профилирование поверхности стабилизированного слоя;

- уплотнение слоя.

Размельчение грунта следует производить дорожной фрезой за 2-3 прохода или грунтосмесительной машиной ДС-152 за проход по одному следу с поступательной скоростью 1,0-4,0 м/мин (определяется на пробном участке). Наилучшее размельчение грунта достигается при его влажности на 3-5% меньше оптимальной и плотности равной 0,85-0,90 от максимальной, определенной методом стандартного уплотнения. При низкой естественной влажности грунта увлажнение до указанной степени производят за 6-12 ч до начала размельчения. Грунт считается размельченным, если в нем содержится не более 25% комков размером более 5,0 мм. При этом содержание комков крупнее 10,0 мм не должно превышать 10%.

При необходимости перед работой фрезы производят грубое измельчение грунта с помощью сельскохозяйственных дисковых борон.

Увлажнение грунта до требуемой влажности следует производить через дозировочно-распределительную систему грунтосмесительных машин или с помощью поливомоечной машины.

Перемешивание увлажненного грунта достигается за 1-2 прохода фрезы по одному следу с поступательной скоростью 3,5-5,0 м/мин либо за один проход грунтосмесительной машины.

Введение в грунт водных растворов катионных гидрофобизаторов осуществляют через дозировочно-распределительную систему грунтосмесительных машин либо с помощью сельскохозяйственного распределителя гербицидов.

Перемешивание грунта с катионными гидрофобизаторами производят за два прохода фрезы или один проход грунтосмесительной машины по одному следу.

Профилирование поверхности стабилизированного слоя осуществляют за два прохода автогрейдера по одному следу.

Уплотнение стабилизированного слоя следует производить самоходными вибрационными катками или катками на пневматических шинах с гладким протектором.

Скорость движения катка при уплотнении должна составлять 3,5-6,5 м/мин (первые два прохода), для остальных проходов назначается максимальное значение рабочей скорости.

Число проходов катка и скорость его движения устанавливают по результатам пробного уплотнения. Ориентировочно для уплотнения требуется 12-18 проходов катка по одному следу.

Степень плотности стабилизированного слоя должна быть не менее максимальной стандартной.

Устраивать вышележащие слои по стабилизированному слою обочины следует после просыхания уплотненного слоя до влажности не более 0,2-0,3 от оптимальной.

4.4. Технология укрепления обочин карбамидной смолой и стабилизатором "Дортех"

4.4.1. Для смешения грунта со смолой и раствором стабилизатора предпочтительнее использовать грунтосмесительные установки ДС-50Б или ДС-174, АБЗ или ЦБЗ, другие установки со смесителем принудительного перемешивания, дооборудованные емкостями и дозаторами для хранения и дозирования компонентов смеси. Рабочий раствор стабилизатора "Дортех" готовят в емкости для воды, заливая туда необходимое количество стабилизатора и перемешивая обе жидкости в течение 3-5 мин. Для обработки грунта смолой смесительная установка должна быть дооборудована емкостями для хранения смолы и приготовления вяжущего, состоящего из смолы и отвердителя. Емкость для приготовления вяжущего должна иметь мешалку для перемешивания смолы с отвердителем и насос для подачи вяжущего.

В случае, когда приготовленное вяжущее (смола с растворенным в ней отвердителем) не будет использовано в течение 3-5 ч с момента его приготовления, отвердитель (хлористый аммоний) вводят в емкость с рабочим раствором стабилизатора, а не в смолу.

При использовании установок непрерывного действия грунт, вяжущее и рабочий раствор стабилизатора подаются в мешалку одновременно. На установках периодического действия должен быть следующий порядок загрузки компонентов смеси в мешалку. При обработке грунта смолой с отвердителем: сначала загружают грунт, затем рабочий раствор стабилизатора, перемешивают в течение 10-20 с, после чего подают вяжущее с растворенным в нем отвердителем и окончательно перемешивают в течение 40-60 с.

Процесс отверждения смолы в смеси при температуре воздуха +20 °С начинается через 15-20 ч после введения в нее отвердителя. При увеличении концентрации отвердителя и температуры воздуха процесс отверждения ускоряется. В конце каждой смены для предотвращения затвердевания смолы необходимо промыть водой емкость для приготовления вяжущего из смолы и отвердителя, дозировочные устройства, трубопроводы и мешалку.

Приготовленные в установке смеси самосвалами вывозят на дорогу, выгружают в вырезанное с помощью автогрейдера на всю ширину обочины корыто, профилируют и уплотняют до максимальной плотности с помощью пневмо-, вибро- или комбинированных катков. Толщина слоя укрепления определяется расчетом. После укатки автогрейдером обеспечивают требуемый поперечный уклон обочины и качественное сопряжение уплотненной смеси с кромкой проезжей части. За слоем, укрепленным карбамидной смолой со стабилизатором "Дортех", необходимо осуществлять уход в течение 5-7 сут. Уход осуществляют ежедневным двухразовым поливом водой из поливомоечной машины.

4.4.2. Технологическая последовательность операций по укреплению обочин карбамидной смолой со стабилизатором "Дортех" методом смешения на месте следующая. При использовании фрезы первыми проходами фрезеруют грунт на проектную глубину и одновременно вводят рабочий раствор стабилизатора "Дортех" через распределительное устройство фрезы. После введения рабочего раствора стабилизатора "Дортех" в смесь вносят вяжущее. Вяжущее приготавливают путем перемешивания карбамидной смолы и хлористого аммония в течение 3-5 мин. Для перемешивания смолы с хлористым аммонием и распределения готового вяжущего используют автогудронатор, поливомоечную машину, сельскохозяйственные машины для распределения жидких удобрений. Распределение подготовленного вяжущего осуществляется через распределительное устройство фрезы. Все технологические операции с момента приготовления вяжущего до уплотнения слоя на обочине должны быть завершены до начала отверждения смолы. В конце каждой смены все емкости, используемые для приготовления, транспортировки, распределения вяжущего и перемешивания смеси, должны промываться водой.

4.5. Технология укрепления обочин цементом совместно с битумной эмульсией

4.5.1. Для смешения грунта с вяжущими предпочтительнее использовать грунтосмесительные установки ДС-50Б или ДС-174. Эти установки допускают возможность укрепления грунта органическим, минеральным, а также комплексным вяжущим. При обработке грунта цементом и битумной эмульсией сначала загружают грунт, затем воду, перемешивают 10-20 с; затем дозируют и заливают битумную эмульсию, перемешивают 10-20 с; после чего дозируют и подают в мешалку цемент и окончательно перемешивают. При обработке грунта комплексным способом безопасный период для смеси составляет от 4 до 6 ч с момента их приготовления до уплотнения в зависимости от температуры воздуха и свойств цемента. В конце каждой смены для предотвращения затвердевания битума из битумной эмульсии необходимо промыть водой дозировочные устройства, трубопроводы и мешалку. Приготовленную в установке смесь самосвалами вывозят на дорогу, выгружают в вырезанное с помощью автогрейдера на всю ширину обочины корыто, профилируют и уплотняют до максимальной плотности с помощью пневмо-, вибро- или комбинированных катков. Толщина слоя укрепления определяется расчетом. После укатки автогрейдером обеспечивают требуемый поперечный уклон обочины и качественное сопряжение уплотненной смеси с кромкой проезжей части.

За слоем, устроенным комплексным методом, уход необходимо осуществлять в течение 7-10 сут. В пасмурную погоду при температуре воздуха не более +20 °С и относительной влажности более 70% уход осуществляют ежедневным двухразовым поливом водой из поливочной машины. В солнечную погоду при температуре воздуха выше +20 °С уход осуществляют слоем песка толщиной 5-7 см, мешковиной, нетканым синтетическим материалом, розливом битумной эмульсии.

4.5.2. При проведении работ методом смешения на месте желательно применение мобильных однопроходных фрез, оснащенных системой дозирования и распределения жидких продуктов.

При первом проходе фреза срезает грунт на требуемую глубину и вносит через распределительное устройство воду в количестве, необходимом для достижения оптимальной влажности с учетом естественной влажности грунта и воды, содержащейся в битумной эмульсии. Следующим проходом фрезы обеспечивается внесение битумной эмульсии и перемешивание ее с грунтом. После этого по всей ширине укрепляемой обочины с помощью распределителя высыпается цемент и смесь окончательно перемешивается за 1-3 прохода фрезы. После внесения требуемого количества всех вяжущих смесь уплотняют и осуществляют уход.

5. КОНТРОЛЬ КАЧЕСТВА ПРОИЗВОДСТВА РАБОТ

5.1. При производстве работ контролируют:

- свойства обрабатываемого грунта;

- технологию производства работ;

- качество слоя основания.

5.2. Свойства обрабатываемого грунта (гранулометрический состав ПГС, соотношение по массе между ПГС и супесью, число пластичности и содержание частиц мельче 0,071 мм в связном грунте, оптимальная влажность и максимальная плотность) определяют еженедельно, а при изменении свойств грунта - постоянно.

5.3. В процессе производства работ контролируют правильность дозирования грунта, рабочего раствора и вяжущих при приготовлении смеси в установке; степень измельчения супесчаного грунта; естественную влажность грунта; влажность смеси после введения всех ингредиентов; толщину слоя и поперечный уклон обочины; плотность укрепленного грунта.

Степень измельчения грунта определяют методом рассева на ситах. Влажность грунта или готовой смеси измеряют с помощью карбидного или нейтронного влагомера; методом высушивания в сушильном шкафу. Плотность обработанного грунта определяют с помощью гамма-плотномера, методом "режущего кольца" или "лунки".

5.4. Контроль качества производства работ должен осуществляться в соответствии с требованиями СНиП 3.06.03-85, "Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов" СН 25-74, "Пособия по укреплению грунтов". М., Транспорт, 1991 и настоящих Рекомендаций.

5.5. При производстве работ по стабилизации грунтов катионным гидрофобизатором контролируют:

- концентрацию рабочего раствора катионного гидрофобизатора;

- свойства применяемых грунтов;

- плотность и влажность грунта обочин и верхней части земляного полотна;

- степень размельчения глинистых грунтов;

- правильность дозирования гидрофобизатора и качество перемешивания;

- ширину и толщину устраиваемого на обочинах стабилизированного слоя;

- ровность поверхности стабилизированного слоя и его поперечный профиль;

- влажность и плотность стабилизированного слоя на обочинах.

5.6. Концентрацию рабочего раствора катионного гидрофобизатора определяют по его плотности с помощью ареометра в соответствии с данными табл.1 приложения 2 настоящих Рекомендаций.

5.7. Определение степени размельчения глинистого грунта производят путем просеивания средней пробы размельченного грунта массой 2-3 кг через сито с отверстиями 5 и 10 мм. На каждом из обрабатываемых участков производят 2-3 определения.

Остатки грунта на ситах взвешивают и определяют их процентное содержание в массе пробы. Процентное содержание комков соответствующего размера вычисляют по формуле

![]() , (4)

, (4)

где ![]() - масса остатков на сите, г;

- масса остатков на сите, г;

![]() - масса пробы, г.

- масса пробы, г.

5.8. Правильность дозирования катионного гидрофобизатора и качество перемешивания оценивают путем изготовления образцов из средних проб стабилизированного грунта, взятых до его уплотнения (пробы отбирают с 2-3 поперечников на дневную захватку), и испытания их на соответствие требованиям табл.2 настоящих Рекомендаций.

Изготовление и испытание образцов производят в соответствии с п.3.2. настоящих Рекомендаций.

Допустимые отклонения показателей свойств образцов, приготовленных из производственных смесей, не более ±25%.

5.9. Влажность стабилизированных грунтов определяют высушиванием до постоянной массы средней пробы при температуре 105 °С либо плотномером-влагомером системы Ковалева.

5.10. Контроль прочностных характеристик стабилизированных грунтов проводится в соответствии с требованиями ГОСТ 12801-98. "Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний".

6. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

6.1. При проведении работ по применению катионных гидрофобизаторов при строительстве автомобильных дорог следует руководствоваться требованиями главы СНиП III-4-80, "Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог", утвержденными Министерством транспортного строительства 29.04.77 г., правилами техники безопасности, изложенными в инструкциях по эксплуатации соответствующих установок и машин, и настоящими Рекомендациями.

6.2. Рабочие, занятые на производстве работ по гидрофобизации грунтов, должны быть обеспечены средствами индивидуальной защиты согласно отраслевым нормам.

6.3. При приготовлении водных растворов катионных гидрофобизаторов обслуживающий персонал должен обеспечиваться защитными очками, резиновыми перчатками, хлопчатобумажной спецодеждой, непроницаемыми передниками, респираторами.

6.4. При попадании катионных гидрофобизаторов на кожу их необходимо смыть теплой водой с мылом.

6.5. При приготовлении растворов катионных гидрофобизаторов, а также во время работы с ними на дороге рабочие должны находиться с наветренной стороны, а машины перемещаться так, чтобы водители и машинисты как можно меньше находились в подветренной зоне, содержащей пыль и капли раствора.

Приложение 1

Приготовление раствора гидрофобизатора

Процесс приготовления раствора гидрофобизатора включает следующие технологические операции:

- разогревание гидрофобизаторов до температуры 70-75 °С;

- дозирование расплава гидрофобизаторов в количестве 10-15% по массе в емкости, оборудованной мешалкой и заполненной отмеренным количеством воды, нагретой до температуры не менее 85-90 °С.

После остывания до температуры окружающей среды гидрофобизаторы готовы к применению.

Приложение 2

Таблица 1

Содержание гидрофобизаторов в растворах, их плотность и концентрация

|

Концентрация раствора, % |

Плотность раствора при 20 °С, г/см |

Содержание безводного гидрофобизатора, кг в 1 л раствора |

|

1 |

0,995 |

0,009 |

|

2 |

0,994 |

0,019 |

|

3 |

0,993 |

0,029 |

|

4 |

0,992 |

0,039 |

|

5 |

0,991 |

0,049 |

|

6 |

0,990 |

0,059 |

|

7 |

0,989 |

0,069 |

|

8 |

0,989 |

0,079 |

|

9 |

0,988 |

0,089 |

|

10 |

0,987 |

0,098 |

|

11 |

0,986 |

0,108 |

|

12 |

0,985 |

0,118 |

|

13 |

0,985 |

0,128 |

|

14 |

0,984 |

0,138 |

|

15 |

0,983 |

0,147 |

Приложение 3

Расчетные характеристики грунтов, обработанных

стабилизаторами или укрепленных различными

вяжущими

|

N п/п |

Расчетные характеристики обработанного или укрепленного грунта | ||

|

|

Оптимальный грунт, обработанный стабилизатором "Дортех" |

Связный грунт, укрепленный смолой КФЖ(М) и стабилизатором "Дортех" |

Грунт, укрепленный цементом совместно с битумной эмульсией |

|

Модуль упругости, МПа | |||

|

1. |

110-180 |

300-500 |

400-700 |

|

Прочность на растяжение при изгибе, МПа | |||

|

2. |

0,02-0,06 |

0,18-0,35 |

0,35-0,45 |

НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 11955-82. Битумы нефтяные дорожные жидкие.

ГОСТ 12536-79. Грунты. Методы лабораторного определения зернового (гранулометрического) состава.

ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний.

ГОСТ 18659-82. Эмульсии битумные дорожные.

ГОСТ 22733-77. Грунты. Метод лабораторного определения максимальной плотности.

ВСН 59-68. Инструкция по использованию поверхностно-активных веществ при строительстве дорог и оснований с применением битумов.

СН 25-74. Инструкция по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов.

СНиП 2.05.02-85. Автомобильные дороги.

СНиП 3.06.03-85. Автомобильные дороги.

СНиП III-4-80. Техника безопасности в строительстве.

Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог. М., Транспорт, 1978.

Пособие по укреплению грунтов. М., Транспорт, 1991.

Текст документа сверен по:

официальное издание

М.: ФГУП "Информавтодор", 2003