- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции должны выполняться при проектировании и устройстве оснований и покрытий из грунтов, укрепленных вяжущими материалами, вновь строящихся и реконструируемых автомобильных дорог общего пользования (общегосударственного, республиканского и местного значения), подъездных и внутренних дорог сельскохозяйственных и промышленных предприятий, аэродромов, городских улиц и площадей.

Примечание. Требования настоящей Инструкции не распространяются на проектирование и устройство указанных дорожных и аэродромных оснований и покрытий в районах вечной мерзлоты (в I дорожно-климатической зоне).

1.2. Целесообразность применения укрепленных грунтов в конструктивных слоях дорожных одежд или аэродромных покрытий должна подтверждаться разработкой вариантов со сравнением технико-экономических показателей (стоимости строительства, затрат на ремонт и содержание, повышения производительности труда, уменьшения перевозок строительных материалов и др.).

1.3. Грунты, укрепленные вяжущими материалами (укрепленные грунты), в зависимости от их физико-механических свойств, категории автомобильной дороги или класса аэродрома, дорожно-климатической зоны и других факторов должны применяться для устройства верхнего или нижнего слоя основания под усовершенствованные капитальные и усовершенствованные облегченные покрытия, а также для устройства усовершенствованных облегченных, переходных или низших покрытий с устройством слоя износа.

1.4. Основания и покрытия из укрепленных грунтов должны предусматриваться при строительстве автомобильных дорог и аэродромов в следующих дорожно-климатических зонах:

II и III - при первом типе местности, а также при втором, если высота насыпи земляного полотна дороги более 1 м;

IV - при первом и втором типах местности;

V - при первом, втором и третьем типах местности.

При устройстве дорожных и аэродромных оснований и покрытий из укрепленных грунтов в выемках в условиях переувлажненных глинистых и песчаных грунтов одновременно должно предусматриваться осушение с помощью дренажных устройств верхней части земляного полотна согласно требованиям главы СНиП по проектированию автомобильных дорог (в части повышения низа дорожной одежды над расчетным уровнем горизонта грунтовых вод).

Примечание. Дорожно-климатические зоны и тип местности устанавливают согласно СНиП по проектированию автомобильных дорог.

1.5. Назначение и расчет толщины конструктивного слоя из укрепленного грунта должны производиться с учетом категории дороги или класса аэродрома в соответствии с Указаниями по проектированию аэродромных покрытий, утвержденными Госстроем СССР и Инструкцией по проектированию одежд нежесткого типа, утвержденной Минтрансстроем и согласованной с Госстроем СССР.

При расчете конструктивных слоев из грунтов, укрепленных минеральными вяжущими и битумными эмульсиями совместно с цементом или карбамидными смолами, в качестве расчетных характеристик должны приниматься модуль упругости (модуль деформации) и допускаемое напряжение на растяжение при изгибе; при укреплении грунтов органическими вяжущими с добавками или без добавок в качестве расчетной характеристики должен приниматься только модуль упругости (модуль деформации).

1.6. Расчетные значения модуля упругости при проектировании дорожных оснований и покрытий из укрепленных грунтов должны назначаться в соответствии с данными табл.А и Б приложения 1.

При этом для грунтов, укрепленных минеральными вяжущими материалами, расчетное значение модуля упругости надлежит принимать для I класса прочности от 5000 до 8000 кгс/см![]() , для II - от 2500 до 5000 кгс/см

, для II - от 2500 до 5000 кгс/см![]() и для III - от 800 до 2500 кгс/см

и для III - от 800 до 2500 кгс/см![]() ; для грунтов, укрепляемых битумными эмульсиями совместно с цементом или карбамидными смолами, расчетное значение модуля упругости надлежит принимать для I класса прочности от 5000 до 8000 кгс/см

; для грунтов, укрепляемых битумными эмульсиями совместно с цементом или карбамидными смолами, расчетное значение модуля упругости надлежит принимать для I класса прочности от 5000 до 8000 кгс/см![]() и для II - от 4000 до 5000 кгс/см

и для II - от 4000 до 5000 кгс/см![]() ; для грунтов, укрепляемых органическими вяжущими материалами, расчетные значения модуля упругости надлежит принимать от 2000 до 3000 кгс/см

; для грунтов, укрепляемых органическими вяжущими материалами, расчетные значения модуля упругости надлежит принимать от 2000 до 3000 кгс/см![]() при укреплении битумными эмульсиями и от 800 до 2500 кгс/см

при укреплении битумными эмульсиями и от 800 до 2500 кгс/см![]() при укреплении жидкими битумами и дегтями.

при укреплении жидкими битумами и дегтями.

При проектировании аэродромных покрытий вместо значений модуля упругости должны приниматься значения модуля деформации в соответствии с указаниями по проектированию аэродромных покрытий.

Для обеспечения принятого расчетного значения модуля упругости (модуля деформации) следует рассчитывать и подбирать составы смесей согласно разделу 2 и приложениям 3 и 4 настоящей Инструкции.

1.7. Укрепленные грунты, применяемые в конструкциях покрытий на аэродромах класса А-Г, должны обладать физико-механическими свойствами, удовлетворяющими требованиям I класса прочности, а на аэродромах класса Д и Е - II, устанавливаемых по табл.1.

Таблица 1

|

Физико-механические свойства |

Показатели по классам прочности | ||

|

|

I |

II |

III |

|

Предел прочности при сжатии водонасыщенных образцов, кгс/см |

60-40 |

40-20 |

20-10 |

|

Предел прочности на растяжение при изгибе водонасыщенных образцов, кгс/см |

10 |

6 |

2 |

|

Коэффициент морозостойкости (отношение предела прочности при сжатии после замораживания-оттаивания к пределу прочности при сжатии водонасыщенных образцов), не менее |

0,75 |

0,7 |

0,65 |

|

Влажность образца после испытания на замораживание-оттаивание, % массы, не более |

2 сверх оптимальной влажности при уплотнении |

4 сверх оптимальной влажности при уплотнении |

4 сверх оптимальной влажности при уплотнении |

Примечание. Показатели физико-механических свойств при укреплении грунтов портландцементом или шлакопортландцементом даны для образцов, твердевших 28 сут, при укреплении грунтов золой-уноса, золой-уноса с добавками цемента или извести, известково-зольным или известково-шлаковым цементом или известью для образцов, твердеющих 90 суток.

Укрепленные грунты, физико-механические свойства которых удовлетворяют требованиям III класса прочности, могут применяться в качестве нижних слоев оснований под асфальтобетонные покрытия на аэродромах класса Д-Е или в качестве покрытий на аэродромах сельскохозяйственной авиации с обязательным устройством слоя износа в виде поверхностной обработки.

1.8. Расчетное значение допускаемого напряжения на растяжение при изгибе для всех видов грунтов, укрепленных минеральными вяжущими материалами, а также битумными эмульсиями совместно с цементом или карбамидными смолами, должно применяться не менее кгс/см![]() :

:

|

для I класса прочности |

- 4; |

|

" II " " |

- 2; |

|

" III " " |

- 1. |

1.9. Класс прочности укрепленных грунтов надлежит устанавливать в зависимости от полученных при лабораторном подборе составов смесей показателей физико-механических свойств грунтов при укреплении их:

минеральными вяжущими без добавок или в сочетании с добавками других веществ согласно данным табл.1;

битумными эмульсиями или жидкими битумами совместно с цементом, а также битумными эмульсиями совместно с карбамидными смолами согласно данным табл.2.

Таблица 2

|

Физико-механические свойства |

Показатели по классам прочности | |

|

|

I |

II |

|

Предел прочности при сжатии водонасыщенных образцов при 20 °С, кгс/см |

40-25 |

25-15 |

|

Предел прочности при сжатии при 50 °С, кгс/см |

20 |

12 |

|

Предел прочности на растяжение при изгибе водонасыщенных образцов при 20 °С, кгс/см |

10 |

6 |

|

Коэффициент морозостойкости, не менее |

0,85 |

0,8 |

|

Водонасыщение, % объема, не более |

3 |

5 |

Примечание. Показатели физико-механических свойств даны для образцов, твердевших 28 сут.

Показатели физико-механических свойств укрепленных грунтов, полученные при лабораторном подборе составов смесей грунтов с битумными эмульсиями с добавками извести, с жидкими битумами и каменноугольными дегтями с добавками активных и поверхностно-активных веществ или без добавок, должны удовлетворять данным табл.3.

Таблица 3

|

Физико-механические свойства |

Показатели | ||

|

|

грунтов, укрепленных битумными эмульсиями с добавкой извести |

грунтов, укрепленных жидкими битумами, каменноугольными дегтями с добавкой активных | |

|

|

верхний слой основания или покрытия |

верхний слой основания или покрытия |

нижний слой основания |

|

Предел прочности при сжатии неводонасыщенных образцов при 20 °С, кгс/см |

15 |

12 |

Не определяется |

|

То же, при 50 °С, кгс/см |

9 |

7 |

То же |

|

Предел прочности при сжатии водонасыщенных образцов при 20 °С, кгс/см |

7 |

6 |

4 |

|

Набухание, % объема, не более |

4 |

5 |

Не определяется |

|

Капиллярное водонасыщение, % объема, не более |

Не определяется |

5 |

То же |

|

Коэффициент морозостойкости, не менее |

0,7 |

0,6 |

" |

Примечание. Показатели физико-механических свойств даны для образцов, твердевших 7 сут, за исключением коэффициента морозостойкости, который определяют на образцах, твердевших 28 сут.

Примечание. При подборе составов смесей грунтов с вяжущими материалами для устройства в V дорожно-климатической зоне оснований и покрытий дорог 4-й и 5-й категорий и аэродромов класса Д и Е, а также аэродромов сельскохозяйственной авиации допускается уменьшать на 25% значения показателей прочности укрепленного грунта, указанных в табл.1, 2 и 3.

1.10. При проектировании конструкций дорожных одежд и аэродромных покрытий с применением укрепленных грунтов для различных категорий дорог и классов аэродромов надлежит руководствоваться схемами, указанными в табл.4.

Таблица 4

|

|

|

|

Дорожно-климатические зоны | |||||||||||

|

|

|

|

Категории дорог |

Классы аэродромов | ||||||||||

|

N кон- |

Схемы конструкций |

Тол- |

1 |

2 |

3 |

4 |

5 |

А |

Б |

В |

Г |

Д |

Е |

аэро- |

|

1 |

Покрытие из монолитного или сборного цементобетона |

20 и более |

II, III, IV, V |

II, III, IV, V |

II, III, IV |

- |

- |

II, III, IV, V |

II, III, IV, V |

II, III, IV, V |

II, III, IV, V |

- |

- |

- |

|

|

Основание из укрепленных грунтов |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Покрытие из монолитного песчаного цементобетона |

18-24 |

- |

IV, V |

II III, IV, V |

- |

- |

- |

- |

IV, V |

III, IV, V |

II, III, IV, V |

- |

- |

|

|

Основание из укрепленных грунтов |

10-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Покрытие из двухслойного горячего или теплого асфальтобетона |

9-12 |

- |

II, III, IV |

II, III |

- |

- |

- |

III, IV, V |

III, IV, V |

II, III, IV |

- |

- |

- |

|

|

Основание из грунта, укрепленного битумной эмульсией совместно с цементом I класса прочности или битумной эмульсией совместно с карбамидной смолой |

12-18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основание из цементогрунта I класса прочности |

15-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Покрытие из двухслойного горячего или теплого асфальтобетона |

9-12 |

- |

- |

III, IV, V |

- |

- |

- |

- |

III, IV, V |

II, III, IV, V |

II, III, IV, V |

- |

- |

|

|

Основание из цементогрунта I класса прочности или грунта, укрепленного битумной эмульсией совместно с цементом, либо грунта, укрепленного золой-уноса или золой-уноса в сочетании с известью или цементом |

15-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нижний слой основания из цементогрунта II класса прочности или грунта, укрепленного золой-уноса либо золой-уноса в сочетании с цементом или известью |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Покрытие из горячих или теплых битумоминеральных смесей |

8-12 |

- |

- |

III, IV, V |

II, III, IV |

- |

- |

- |

- |

IV, V |

III, IV, V |

II, III, IV |

- |

|

|

Основание из цементогрунта I или II класса прочности или грунта, укрепленного золой уноса либо золой-уноса в сочетании с цементом или известью, либо грунта, укрепленного битумной эмульсией совместно с цементом I, II класса прочности или битумной эмульсией с добавкой извести |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нижний слой основания из цементогрунта II, III класса прочности или битумогрунта либо дегтегрунта с добавкой или без добавки извести или грунта, укрепленного известью либо известково-шлаковым цементом |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

Двойная поверхностная обработка |

2-3 |

- |

- |

II, III, IV |

II, III, IV |

- |

- |

- |

- |

- |

IV, V |

III, IV, V |

- |

|

|

Покрытие из грунта, укрепленного битумной эмульсией совместно с цементом или битумной эмульсией с карбамидной смолой |

8-16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основание из цементогрунта I, II класса прочности или грунта, укрепленного золой-уноса либо золой-уноса в сочетании с цементом или известью, или грунта, укрепленного битумными вяжущими совместно с цементом II класса прочности |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Покрытие из теплого или холодного асфальтобетона |

3-6 |

- |

- |

II, III, IV, V |

- |

- |

- |

- |

- |

- |

III, IV, V |

II, III, IV, V |

II, III, IV, V |

|

|

Основание из грунта, укрепленного битумными вяжущими совместно с цементом I, II класса прочности, цементогрунта с добавками органических веществ, грунта, укрепленного золой-уноса или золой-уноса в сочетании с известью или цементом |

12-25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

Покрытие из битумоминеральных смесей горячих, теплых, холодных |

3-8 |

- |

- |

- |

II, III, IV, V |

II, Ill |

- |

- |

- |

- |

- |

II, III, IV, V |

II, III, IV, V |

|

|

Основание из цементогрунта, грунта, укрепленного битумной эмульсией, битумогрунта, дегтегрунта, грунта, укрепленного золой-уноса, золой-уноса в сочетании с известью или цементом, грунта, укрепленного битумными вяжущими совместно с цементом II класса прочности |

12-22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

Двойная поверхностная обработка |

2-3 |

- |

- |

- |

- |

II, III, IV, V |

- |

- |

- |

- |

- |

IV, V |

III, IV, V |

|

|

Покрытие из грунтов, укрепленных всеми видами вяжущих |

12-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основание - грунт земляного полотна с коэффициентом уплотнения не менее 1 на глубину 30-40 см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Покрытие из грунтов, укрепленных битумными вяжущими совместно с цементом I и II классов прочности |

12-18 |

- |

- |

- |

- |

II, III, IV, V |

- |

- |

- |

- |

- |

III, IV, V |

II, III, IV, V |

|

|

Основание - грунт земляного полотна с коэффициентом уплотнения не менее 1 на глубину 30-40 см |

- |

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. Для устройства оснований под цементнобетонные покрытия применяют грунты, укрепленные минеральными вяжущими I и II классов прочности. При этом битумогрунты и дегтегрунты применяют для устройства оснований только с добавкой извести или других веществ с учетом требований, изложенных в табл.5. Грунты, укрепленные известью, применяют в слое основания только в IV-V дорожно-климатических зонах.

2. Конструкцию N 6 применяют на дорогах III категории с интенсивностью движения не более 1500 автомашин в сутки и на дорогах IV категории с интенсивностью движения более 600 автомашин в сутки.

3. Битумогрунты или дегтегрунты применяют как основание только при устройстве покрытий из холодных битумоминеральных.смесей.

4. Минимальные значения толщины слоя в конструктивных слоях принимаются в условиях IV и V дорожно-климатической зон.

1.11. В случае, если в конструкции дорожной одежды, устраиваемой из укрепленных грунтов, предусмотрен морозозащитный слой из дренирующих материалов, приготовление смеси грунта с вяжущими материалами должно производиться в смесительных установках.

В районах, не обеспеченных требуемыми дренирующими материалами для устройства морозозащитного слоя, его разрешается устраивать из цементогрунта. При этом толщина морозозащитного слоя из цементогрунта должна быть уменьшена по сравнению с расчетной толщиной морозозащитного слоя из дренирующих материалов на 15-20% при толщине расчетного слоя до 30 см и на 20-30% при толщине расчетного слоя более 30 см, а показатели физико-механических свойств грунта должны соответствовать II или III классу прочности в соответствии с данными табл.1.

Требования к грунтам и вяжущим материалам и составу их смесей

2.1. Для устройства дорожных и аэродромных оснований и покрытий из укрепленных грунтов разрешается применять все виды и разновидности крупнообломочных, песчаных и глинистых грунтов в соответствии с классификацией, установленной Указаниями по проектированию земляного полотна железных и автомобильных дорог.

Кроме того, разрешается применять гравийно-песчаные, щебеночно-песчаные смеси, удовлетворяющие требованиям СНиП на материалы и изделия для автомобильных дорог, а также отходы от камнедробления, удовлетворяющие по гранулометрическому составу требованиям Указаний по проектированию земляного полотна железных и автомобильных дорог.

При определении пригодности грунтов для укрепления вяжущими материалами должны учитываться следующие дополнительные требования:

крупнообломочные грунты, применяемые как в естественном виде, так и в смесях подобранного состава, не должны содержать частиц размером крупнее 40 мм;

при отсутствии в крупнообломочных грунтах частиц размером крупнее 25 мм суммарное количество частиц размером от 2 до 25 мм не должно быть более 70% массы грунта. Для частиц размером менее 0,5 мм, входящих в состав крупнообломочных грунтов, число пластичности (![]() ) должно быть не более 12;

) должно быть не более 12;

жирные глины с числом пластичности более 27 не пригодны для укрепления любыми вяжущими материалами;

не допускается применение для устройства оснований и покрытий в III-V дорожно-климатических зонах грунтов, содержащих более 4% и во II - более 2% гумусовых веществ.

Малопрочные щебеночные и гравийные материалы, имеющие показатели по дробимости и износу больше максимально допустимых для 4-го класса прочности (но не более чем на 20%), допускается укреплять вяжущими и применять для устройства нижних слоев оснований на дорогах 4-5-й категорий в III-V дорожно-климатических зонах, при этом указанные грунты не должны содержать частиц крупнее 15 мм.

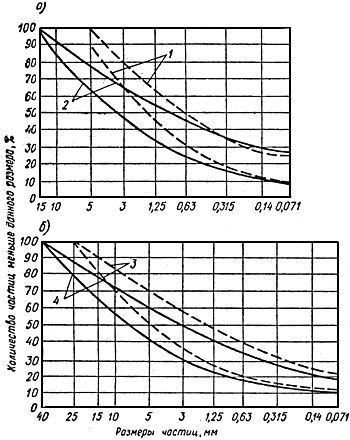

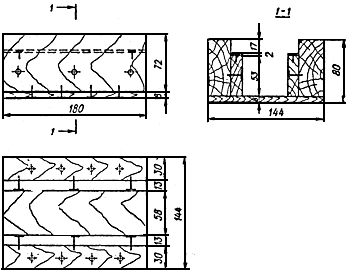

2.2. При подборе состава искусственных смесей крупнообломочных грунтов следует руководствоваться кривыми оптимального гранулометрического состава, приведенными на рис.1.

РИС.1. КРИВЫЕ ОПТИМАЛЬНОГО ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА КРУПНООБЛОМОЧНЫХ ГРУНТОВ,

УКРЕПЛЯЕМЫХ ВЯЖУЩИМИ МАТЕРИАЛАМИ![]() - границы смесей с максимальным содержанием частиц 1 - 5 мм; 2 - то же, 15 мм;

- границы смесей с максимальным содержанием частиц 1 - 5 мм; 2 - то же, 15 мм; ![]() - то же; 3 - 25 мм; 4 - то же, 40 мм

- то же; 3 - 25 мм; 4 - то же, 40 мм

Допускается применять смеси, близкие к оптимальному гранулометрическому составу, в случае, когда отклонение в процентном содержании отдельных фракций составляет не более 10, за исключением максимальных и минимальных значений. Допускается также укреплять вяжущими материалами крупнообломочные грунты прерывистого гранулометрического состава, если наибольшие и наименьшие размеры частиц не выходят за пределы кривых оптимального гранулометрического состава.

При подборе состава смесей из крупнообломочных грунтов должна быть обеспечена минимальная пористость грунта.

Крупнообломочные грунты неоптимального состава и одноразмерные пески допускается укреплять вяжущими только с добавками других веществ (при надлежащем технико-экономическом обосновании).

2.3. Крупнообломочные грунты, содержащие фракции щебня или гравия, отвечающие требованиям I и II класса прочности щебня и гравия и соответствующим им маркам по дробимости и износу, должны применяться для устройства верхнего и нижнего слоя основания на автомобильных дорогах 1-4-й категорий и аэродромах всех классов во II-V дорожно-климатических зонах.

Крупнообломочные грунты, содержащие фракции щебня или гравия, отвечающие III и IV классу прочности щебня и гравия, должны применяться для устройства нижнего слоя оснований на дорогах 1-2-й категории и аэродромах класса Б, В и Г в III-V дорожно-климатических зонах, а также для устройства верхнего и нижнего слоя оснований на дорогах 3-4-й категории и аэродромах класса Д и Е во II-V дорожно-климатических зонах.

Для устройства покрытий облегченного типа на дорогах 4-5-й категории и аэродромах класса Е и сельскохозяйственной авиации во II-V дорожно-климатических зонах надлежит применять крупнообломочные грунты, содержащие фракции щебня или гравия I-IV класса прочности.

2.4. Пригодность грунтов, перечисленных в п.2.1 настоящей Инструкции, для укрепления их вяжущими материалами должна устанавливаться на основании лабораторных испытаний подобранных составов смесей грунта и вяжущих материалов (приложение 3 и 4) на соответствие показателей их физико-механических свойств требуемым данным.

Для подбора составов смесей и проведения лабораторных испытаний укрепленных грунтов при изысканиях для строительства автомобильных дорог или аэродромов должны быть отобраны средние пробы массой 40-50 кг для каждой разновидности глинистых и песчаных грунтов и 60-80 кг для крупнообломочных грунтов.

При определении пригодности грунтов для укрепления вяжущими материалами в зависимости от условий работы укрепленного грунта в дорожной одежде или аэродромном покрытии, а также вида применяемого вяжущего материала надлежит учитывать дополнительные требования и ограничения, указанные в пп.2.6-2.32, 2.40-2.72 и 2.78-2.83 настоящей Инструкции.

2.5. Вяжущие материалы и добавки различных веществ при комплексном методе укрепления грунтов должны приниматься в зависимости от вида грунта и дорожно-климатической зоны в соответствии с табл.5.

Таблица 5

|

N п/п |

Грунты |

Вяжущие материалы и добавки |

Дорожно- |

|

1 |

Крупнообломочные несцементированные, близкие к оптимальному составу, пески гравелистые, крупные и средние разнозернистые |

Портландцемент; битумные эмульсии совместно с цементом или с добавкой извести; золы-уноса либо золы-уноса в сочетании с цементом или известью или с добавкой электролитов; жидкие битумы с добавкой активных веществ, каменноугольные дегти с добавкой извести |

II, III, IV, V |

|

|

|

Жидкие нефтяные битумы совместно с цементом, жидкие битумы и каменноугольные дегти |

IV, V |

|

2 |

Крупнообломочные несцементированные грунты неоптимального состава, одноразмерные крупные, средние и мелкие пески |

Портландцемент с добавкой зол-уноса или органических веществ (высокосмолистой сырой нефти или жидкого битума); золы-уноса или золы-уноса в сочетании с цементом или известью или добавкой электролитов; битумные эмульсии совместно с цементом или с добавкой извести |

II, III, IV, V |

|

|

|

Битумные эмульсии совместно с карбамидными смолами |

II, III |

|

|

|

Жидкие нефтяные битумы совместно с цементом; жидкие битумы с добавкой активных веществ; каменноугольные дегти |

IV, V |

|

3 |

Пылеватые пески, различные супеси с числом пластичности менее 3 |

Портландцемент; портландцемент с добавкой золы-уноса или органических веществ (высокосмолистой сырой нефти или жидкого битума); золы-уноса, либо золы-уноса в сочетании с цементом или известью или с добавкой электролитов; битумные эмульсии совместно с цементом или с добавкой извести; жидкие битумы с добавкой активных веществ, каменноугольные дегти с добавкой извести |

II, III, IV, V |

|

|

|

Битумные эмульсии совместно с карбамидными смолами |

II, lll |

|

|

|

Жидкие нефтяные битумы совместно с цементом, каменноугольные дегти |

IV, V |

|

4 |

Супеси, близкие к оптимальному составу, супеси легкие крупные и пылеватые |

Портландцемент; портландцемент с добавкой золы-уноса или органических веществ (высокосмолистой сырой нефти или жидкого битума); битумные эмульсии совместно с цементом или добавкой извести; золы-уноса, либо золы-уноса в сочетании с известью или цементом, или с добавкой электролитов; каменноугольные дегти с добавкой извести |

II, III, IV, V |

|

|

|

Жидкие битумы с добавкой активных веществ |

II, III |

|

|

|

Жидкие нефтяные битумы совместно с цементом; жидкие битумы и каменноугольные дегти |

IV, V |

|

5 |

Супеси тяжелые пылеватые, суглинки легкие и суглинки легкие пылеватые |

Портландцемент; портландцемент с добавкой извести либо золы-уноса, или электролитов; золы-уноса либо золы-уноса в сочетании с известью или цементом или с добавкой электролитов; битумные эмульсии совместно с цементом или с добавкой извести; жидкие битумы с добавкой активных веществ; каменноугольные дегти с добавкой извести |

II, III, IV, V |

|

|

|

Битумные эмульсии совместно с карбамидными смолами |

II, III |

|

|

|

Известь с добавкой электролитов или жидкого стекла |

III, IV, V |

|

|

|

Известь или известково-шлаковый цемент; жидкие нефтяные битумы совместно с цементом |

IV, V |

|

6 |

Суглинки тяжелые и тяжелые пылеватые |

Портландцемент с добавкой или без добавки извести или электролитов; жидкие битумы с добавкой извести и поверхностно-активных веществ |

II, III, IV, V |

|

|

|

Известь с добавкой жидкого стекла или электролитов; известь или известково-шлаковый цемент |

III, IV, V |

|

|

|

Жидкие битумы, каменноугольные дегти с добавкой извести |

IV, V |

|

7 |

Глины песчанистые и глины пылеватые с числом пластичности не более 22 |

Портландцемент с добавками извести или электролитов; жидкие битумы с добавкой извести и поверхностно-активных веществ |

III, IV, V |

|

|

|

Известь с добавкой жидкого стекла или электролитов; известь или известково-шлаковый цемент |

III, IV, V |

|

8 |

Глины с числом пластичности до 27 |

Известь с добавкой или без добавок электролитов |

III, IV, V |

Примечание. В V дорожно-климатической зоне грунты, указанные в пп.3-5 таблицы, допускается укреплять жидкими битумами класса СГ без добавок других веществ.

Укрепление грунтов портландцементом или шлакопортланцементом

2.6. Портландцемент или шлакопортландцемент надлежит применять для укрепления крупнообломочных и песчаных грунтов, а также глинистых грунтов следующих генетических типов: покровных глин, суглинков, супесей, лессов и лессовидных суглинков, моренных глин, суглинков и супесей.

Карбонатные разновидности глин в III дорожно-климатической зоне надлежит укреплять указанными видами цементов после введения добавок песка, гравия или отходов камнедробления с крупностью частиц до 25 мм.

Некарбонатные глины допускается укреплять цементом только совместно с добавками извести и различных солей (см. пп.2.24-2.31).

Глинистые грунты, укрепляемые портландцементом или шлакопортландцементом, должны иметь влажность грунта на границе текучести не более 55%.

При укреплении крупнообломочных грунтов и одноразмерных песков неоптимального состава при надлежащем технико-экономическом обосновании допускается применение одного цемента без добавок, указанных в табл.5.

В III, IV и V дорожно-климатических зонах допускается применять взамен портландцемента другие виды цементов, указанные в п.2.12 настоящей Инструкции, при условии, что по прочности и морозостойкости грунты, укрепленные такими цементами, соответствуют требованиям табл.1.

2.7. Грунты, характеризующиеся кислой средой (рН* менее 7), вследствие агрессивного действия такой среды на гидратацию цемента допускается укреплять цементом при условии предварительной нейтрализации кислотности таких грунтов добавками извести, каустической соды или других щелочных соединений.

________________

* Водородный показатель (рН) характеризует кислотность или щелочность растворов и грунтов и определяется специальными приборами. Грунты, характеризующиеся рН, равным 7, являются нейтральными, менее 7 - кислыми и более 7 - щелочными.

2.8. Пески, гравийные и щебеночные смеси, не содержащие глинистых (пылеватых) фракций, надлежит укреплять портландцементом или шлакопортландцементом совместно с добавками зол-уноса, тонкодисперсных шлаков, цементной пыли, отходов камнедробления или добавками органических веществ.

Допускается укреплять цементом мелкие пески (дюнные, барханные и др.) без введения указанных выше веществ или других гранулометрических добавок в том случае, когда земляное полотно также возводится из песчаных грунтов.

2.9. Укреплять портландцементом засоленные грунты допускается при содержании в них солей не более 4% массы грунта при хлоридном, сульфатно-хлоридном и хлоридно-сульфатном засолении и 2% - при сульфатном засолении.

При использовании для устройства аэродромных покрытий засоленных грунтов, укрепляемых портландцементом и имеющих сульфатный характер засоления, содержание солей в грунтах не должно превышать 1%.

Засоленные грунты, содержащие соли свыше 4, но не более 6% массы грунта (за исключением случаев сульфатного засоления), допускается укреплять портландцементом только совместно с добавками извести (1-2% массы), а также хлористого кальция, хлорного и сернокислого железа (1-1,5% массы).

2.10. Грунты, укрепляемые портландцементом и шлакопортландцементом, не должны содержать примеси гипса более 10% при использовании их во II-III дорожно-климатических зонах и более 20% - в IV-V.

2.11. Качество цементов, применяемых для укрепления грунтов, должно удовлетворять требованиям ГОСТ на портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности.

Рекомендуется в целях повышения механической прочности цементогрунта и уменьшения расхода цемента применять тонкомолотые портландцементы с большой удельной поверхностью, в том числе пластифицированные и гидрофобные.

Потеря в массе при прокаливании цементов не должна превышать 2%. Содержание свободной извести в цементе не нормируется.

2.12. Для устройства цементогрунтовых однослойных оснований и покрытий дорог во II и III дорожно-климатических зонах надлежит применять портландцемент марок не ниже 400 для покрытий и не ниже 300 для оснований, отвечающий требованиям, предъявляемым к цементу ГОСТом на бетон дорожный.

Для устройства из цементогрунта нижнего слоя оснований дорожных одежд во II-V дорожно-климатических зонах, а также однослойных оснований и покрытий дорог в IV и V дорожно-климатических зонах надлежит, как правило, применять портландцементы, шлакопортландцементы и пуццолановые портландцементы марки не ниже 200. Для устройства из цементогрунта нижних слоев оснований дорожных одежд на дорогах III категории, а также покрытий на дорогах местного значения IV категории с движением до 400 автомобилей в сутки и дорогах V категории при строительстве их в IV-V дорожно-климатических зонах допускается применять магнезиальные портландцементы, шлаковые магнезиальные и другие цементы марки 300 и ниже, а также цементы, соответствующие ГОСТу на известково-шлаковый, известково-пуццолановый, известково-глинистый и известково-зольный цементы.

2.13. Для устройства цементогрунтовых оснований и покрытий на аэродромах класса А-Г при строительстве их во II-V дорожно-климатических зонах надлежит применять, как правило, портландцементы марки не ниже 400. Для устройства цементогрунтовых оснований и покрытий на аэродромах класса Д и Е, а также аэродромах сельскохозяйственной авиации при строительстве их в IV-V дорожно-климатических зонах допускается применять цементы, соответствующие ГОСТ на известково-шлаковый, известково-пуццолановый, известково-глинистый и известково-зольный цементы.

Укрепление грунтов известью или известково-шлаковым цементом

2.14. Известь и известково-шлаковый цемент надлежит применять для укрепления глин, суглинков, тяжелых пылеватых супесей, а также крупнообломочных грунтов оптимального гранулометрического состава с максимально допустимым содержанием глинистых частиц.

2.15. Для укрепления песчанистых и пылеватых глин надлежит применять одну известь или известь с добавками (комплексные методы укрепления). Добавки следует применять при необходимости обеспечения большей прочности и водоустойчивости известкованного грунта. В качестве таких добавок надлежит использовать хлористый кальций, жидкое стекло, каустическую соду, сернокислый натрий (см. приложение 2).

2.16. Глинистые грунты, укрепляемые известью или известково-шлаковым цементом, должны иметь влажность грунта на границе текучести не более 55% и число пластичности не менее 5.

2.17. Требования к засоленным грунтам при укреплении их известью или известково-шлаковым цементом аналогичны требованиям, указанным в п.2.9 настоящей Инструкции.

При этом известково-шлаковый цемент, применяемый для укрепления тяжелых суглинков и глин, должен содержать известь в пределах 15-25% массы цемента.

2.18. Для укрепления грунтов надлежит применять известь строительную I и II сорта, воздушную и гидравлическую (гидратную, молотую негашеную) известь, соответствующую требованиям ГОСТ на известь строительную, и гидрофобную известь, соответствующую техническим условиям на ее изготовление. При этом содержание MgO в гидравлической извести не регламентируется. Применять гидравлическую известь следует в порошкообразном виде.

2.19. Порошок каустический из магнезита II-III классов (жженая магнезия) следует применять при укреплении глинистых грунтов в качестве добавки к извести.

Укрепление грунтов золами-уноса сухого отбора

2.20. Золу-уноса сухого отбора в качестве самостоятельного вяжущего надлежит применять при укреплении крупнообломочных грунтов оптимального и неоптимального гранулометрического состава, супесей, песков гравелистых, крупных, средних, мелких, в том числе пылеватых одноразмерных. При этом показатели, характеризующие состав и свойства зол-уноса, должны соответствовать данным табл.6.

Таблица 6

|

|

|

Зола-уноса | ||

|

Нормируемые показатели |

Единица измерения |

самостоятельноe медленно твердеющее вяжущее |

активный компонент смешанного вяжущего | |

|

|

|

|

с цементом |

с известью |

|

Содержание свободной окиси кальция |

% |

Не менее 8 |

Не более 4 |

- |

|

Удельная поверхность |

см |

Не менее 3000 |

Не менее 3000 |

Не менее 3000 |

|

Содержание сернистых и сернокислых соединений (в пересчете на SO |

% |

Не более 6 |

Не более 3 |

- |

|

Потери в массе при прокаливании |

% |

То же, 5 |

То же, 10 |

Не более 10 |

2.21. Золу-уноса в качестве активной добавки к извести или цементу следует применять для укрепления грунтов в соответствии с табл.5. Совместно с цементом золы-уноса следует использовать при марке цемента не ниже 300.

2.22. Укреплять золами-уноса засоленные грунты допускается при содержании в них солей не более 3% при сульфатном и не более 5% при хлоридном засолении, при этом значение рН не должно быть менее 4.

2.23. При устройстве покрытий из грунтов, укрепленных золами-уноса, на дорогах IV-V категорий и оснований на дорогах III-V категории, а также оснований и покрытий на аэродромах класса Д и Е и аэродромах сельскохозяйственной авиации допускается применять золу-уноса с удельной поверхностью 3000-1600 см![]() /г, если содержание в них свободной окиси кальция, сернистых и сернокислых соединений и потери в массе при прокаливании соответствуют данным табл.6.

/г, если содержание в них свободной окиси кальция, сернистых и сернокислых соединений и потери в массе при прокаливании соответствуют данным табл.6.

Добавки неорганических и органических веществ

2.24. Известь гашеную Са(ОН)![]() или молотую негашеную СаО надлежит применять в качестве добавки при укреплении цементом кислых глин, тяжелых суглинков, супесей и песков, имеющих рН менее 7, засоленных грунтов, грунтов с влажностью

или молотую негашеную СаО надлежит применять в качестве добавки при укреплении цементом кислых глин, тяжелых суглинков, супесей и песков, имеющих рН менее 7, засоленных грунтов, грунтов с влажностью ![]() на 4-6% больше оптимальной в целях обеспечения требуемой прочности и долговечности цементогрунта.

на 4-6% больше оптимальной в целях обеспечения требуемой прочности и долговечности цементогрунта.

При укреплении переувлажненных грунтов следует использовать молотую негашеную или негашеную гидрофобную известь.

Для повышения прочности и водоустойчивости укрепляемых цементом грунтов в качестве добавок совместно с известью следует применять соли сернокислого железа и сернокислого магния.

2.25. Хлористый кальций надлежит применять в качестве добавки при укреплении цементом грунтов при температуре ниже .....*-5 °С, засоленных глин и тяжелых суглинков, кислых и гумусированных грунтов, а также для улучшения условий твердения (сохранения оптимальной влажности укрепленного грунта) при строительстве в IV и V дорожно-климатических зонах.

________________

* Брак оригинала. - Примечание .

В указанных целях следует применять хлористый кальций двух разновидностей: кальций хлористый кристаллический и кальций хлористый технический, отвечающие требованиям соответствующих ГОСТов.

В качестве добавок при укреплении грунтов при пониженных температурах следует применять также соль поваренную техническую и калий углекислый технический, отвечающие требованиям соответствующих технических условий и ГОСТ.

Количество добавок солей в этих случаях должно приниматься в зависимости от температуры воздуха в соответствии с данными табл.7.

Таблица 7

|

Температура воздуха и грунта, °С |

Концентрация растворов солей в цементно-грунтовой смеси (содержание безводных солей), % массы | ||

|

|

CaCI |

NaCI |

K |

|

От -1 до -5 |

8 |

9 |

10 |

|

" -5 " -7 |

13 |

15 |

17 |

|

" -7 " -10 |

17 |

20 |

19 |

2.26. Силикат натрия (жидкое стекло) надлежит применять в качестве добавки при укреплении цементом супесчаных и суглинистых грунтов при необходимости ускорения сроков твердения цемента и повышения прочности грунта без увеличения количества вводимого в грунт цемента. Силикат натрия должен применяться в виде водного раствора с удельной массой 1,4-1,45 г/см![]() .

.

При комплексном укреплении грунтов цементом и силикатом натрия последний должен иметь модуль 2,5-3.

Примечание. Модуль - отношение числа грамм-молекул кремнезема SiO![]() к числу грамм-молекул окиси натрия Na

к числу грамм-молекул окиси натрия Na![]() О в исходном материале. Модуль вычисляется по формуле

О в исходном материале. Модуль вычисляется по формуле

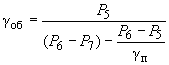

![]() 1,032, (1)

1,032, (1)

где ![]() - процентное содержание SiO

- процентное содержание SiO![]() ;

;

![]() - процентное содержание Na

- процентное содержание Na![]() O;

O;

1,032 - отношение молекулярной массы окиси натрия к молекулярной массе кремнезема.

Силикат натрия должен удовлетворять требованиям технических условий на производство стекла натриевого каустического.

2.27. Водорастворимые соли щелочных и щелочно-земельных металлов - сернокислый магний, сернокислый и углекислый натрий или каустическую соду - следует применять при укреплении грунтов цементом (см. табл.5) для ускорения процессов твердения и повышения прочности цементогрунта без увеличения количества вводимого в грунт цемента. Указанные соли должны отвечать требованиям соответствующих ГОСТов.

2.28. Хлорное железо или сернокислое железо следует применять в качестве добавок при укреплении цементом тяжелых глин и суглинков, гумусированных грунтов, солонцеватых почв и черноземов в целях повышения прочности, водо- и морозоустойчивости укрепленного грунта.

2.29. Золы-уноса или золо-шлаковые смеси, получаемые при сжигании бурого или каменного угля и удаляемые из золоулавливающих установок гидравлическим способом (гидроудаление), допускается применять при укреплении цементом песчаных и супесчаных грунтов, а также крупнообломочных грунтов неоптимального состава в качестве добавки для заполнения пор грунта.

Золы-уноса и золошлаковые смеси, применяемые в указанных целях, должны содержать частиц размером 0,071 мм более 60%, а частиц размером 2 мм - не более 5%. Потери в массе при прокаливании таких зол-уноса и золошлаковых смесей должны составлять не более 10%.

2.30. Самораспадающиеся дисперсные шлаки надлежит применять в качестве добавки при укреплении цементом кислых грунтов, при этом модуль активности таких шлаков должен быть ![]() 0,25, а модуль основности

0,25, а модуль основности ![]() 1.

1.

Шлак должен содержать частиц крупнее 2 мм не более 5%, а частиц размером менее 0,071 мм не менее 70%. Содержание SO![]() в шлаке должно быть не более 5%, а СаО - не менее 40%.

в шлаке должно быть не более 5%, а СаО - не менее 40%.

2.31. При укреплении глинистых грунтов известью для ускорения процессов твердения, повышения прочности и водоустойчивости должны применяться добавки силиката натрия (жидкое стекло), хлористого кальция, хлорного или сернокислого железа, сернокислого натрия, каустической соды. Указанные добавки следует применять в количестве 1-2% массы грунта.

При укреплении крупнообломочных, песчаных и супесчаных грунтов совместно с известью следует применять золу-унос сухого отбора в количестве 15-25% массы грунта.

2.32. Добавки органических веществ: жидкого битума и сырой высокосмолистой нефти - следует применять при укреплении цементом песчаных и крупнообломочных грунтов неоптимального гранулометрического состава для повышения морозостойкости укрепляемого грунта.

Жидкие битумы, применяемые в качестве добавок, должны удовлетворять требованиям ГОСТ на битумы нефтяные дорожные вязкие улучшенные, а сырая нефть должна удовлетворять требованиям, изложенным в п.2.54.

Проектирование составов смесей

2.33. При проектировании составов смесей грунта с минеральными вяжущими должна быть определена оптимальная дозировка основного вяжущего материала и установлена необходимость введения активных и гранулометрических добавок в зависимости от вида грунта, его физических и химических свойств, а также гранулометрического состава грунта, при этом должны быть обеспечены требуемые показатели физико-механических свойств укрепленных грунтов.

2.34. Выбор вида минерального вяжущего и добавок следует производить в зависимости от свойств и состава укрепляемых грунтов, а также условий работы укрепленных грунтов в дорожной одежде и аэродромных покрытиях в соответствии с требованиями, изложенными ранее в разделе 1 и пп.2.1-2.31 настоящей Инструкции.

2.35. Количество основного вяжущего материала ориентировочно может быть принято по табл.8 и уточнено при лабораторном подборе состава смесей и определении показателей физико-механических свойств образцов из укрепленных грунтов в соответствии с методикой, приведенной в приложении 3.

Таблица 8

|

Грунты |

Расход минеральных вяжущих материалов (ориентировочный) | |||||

|

|

портландцемент, шлакопортландцемент |

известь |

известково-шлаковый цемент | |||

|

|

верхний слой основания или покрытие |

нижний слой основания |

верхний слой основания или покрытие |

нижний слой основания |

верхний слой основания или покрытие |

нижний слой основания |

|

Крупнообломочные несцементированные грунты (гравийные, дресвяные, щебенистые), а также грунтогравийные и грунтощебеночные смеси, близкие к оптимальному составу, пески гравелистые, крупные и средние (разнозернистые) пески |

4-8 |

3-6 |

3-6 |

3-4 |

- |

- |

|

Крупнообломочные, несцементированные грунты, грунтощебеночные смеси неоптимального состава, пески гравелистые, крупные, средние и мелкие одноразмерные, пылеватые пески |

6-12 |

4-8 |

- |

- |

- |

- |

|

Супеси, близкие к оптимальному составу, супеси легкие крупные, легкие и тяжелые пылеватые супеси, суглинки (пылеватые и непылеватые) |

8-12 |

4-7 |

6-8 |

4-6 |

- |

- |

|

Пески разнообразного состава и супеси с числом пластичности менее 3 при добавке золы-уноса или золошлаковой смеси в количестве 15-25% массы смеси |

4-7 |

3-4 |

2-4 |

2-3 |

- |

- |

|

Суглинки тяжелые и суглинки тяжелые пылеватые |

11-14 |

8-12 |

7- 8 |

5-6 |

12-15 |

8-10 |

|

Глины песчаные, глины пылеватые |

13-15 |

10-12 |

8-10 |

6-8 |

12-16 |

8-11 |

Примечание. Расход вяжущих материалов указан в числителе в % массы смеси, в знаменателе - в кг/м![]() .

.

Количество органических и неорганических веществ, применяемых в качестве добавок при укреплении грунтов цементом, должно приниматься в соответствии с ориентировочными данными приложения 2, которые уточняются при лабораторном подборе состава смеси.

2.36. Для подбора составов смесей пробы грунтов, отобранные согласно п.2.4, должны быть подвергнуты лабораторным испытаниям, в результате которых надлежит установить:

зерновой (гранулометрический) состав обломочных, песчаных и глинистых грунтов в соответствии с ГОСТ на щебень из естественного камня, гравий и щебень из гравия для строительных работ и ГОСТ на методы лабораторного определения зернового (гранулометрического) состава грунтов;

границы пластичности и число пластичности глинистых грунтов в соответствии с ГОСТ на методы лабораторного определения границы раскатывания грунтов и ГОСТ на методы лабораторного определения границы текучести грунтов, а также содержание песчаных частиц;

оптимальную влажность и максимальную плотность грунта в соответствии с Указаниями по производству и приемке аэродромно-строительных работ.

Кроме того, должны определяться дополнительные характеристики грунтов в следующих случаях:

для засоленных грунтов - количество солей и их состав;

для грунтов с органическими примесями - содержание гумуса;

при укреплении глин и суглинков портландцементом или шлакопортландцементом - водородный показатель рН.

2.37. Физические и механические свойства цемента, извести должны приниматься по паспортным данным. При хранении цемента продолжительностью более 3 месяцев с момента получения следует повторно произвести лабораторные испытания для определения его физических и механических свойств.

Определение показателей, характеризующих свойства зол-уноса, следует производить при подборе состава смеси.

2.38. При применении золы-уноса сухого отбора в качестве самостоятельного вяжущего (см. табл.5) добавку ее производят в количестве 15-25% массы грунта.

Если показатели физико-механических свойств образцов из грунта, укрепленного золой-уносом сухого отбора, не соответствуют показателям табл.1, то в смесь следует вводить добавку хлористого кальция в количестве 4-6% массы золы и производить необходимые испытания.

2.39. Прочность и морозостойкость образцов из грунта, укрепленного минеральными вяжущими, после установленного срока твердения должна соответствовать данным табл.1 настоящей Инструкции.

Грунты и применяемые органические вяжущие материалы

2.40. Жидкими нефтяными и сланцевыми битумами, битумными эмульсиями, каменноугольными дегтями следует укреплять (см. табл.5) во II-V дорожно-климатических зонах без ограничений грунты крупнообломочные оптимального гранулометрического состава, разнозернистые пески (крупной и средней крупности), супесь с числом пластичности более 3 (преимущественно супесь легкую крупную и легкую пылеватую).

Укрепление указанных грунтов жидкими битумами и каменноугольными дегтями в IV и V дорожно-климатических зонах допускается производить без добавок извести и других активных веществ, указанных в табл.11.

2.41. Укрепление жидкими нефтяными битумами крупнообломочных грунтов неоптимального гранулометрического состава и одноразмерных песков и супесей с числом пластичности менее 3 должно производиться после улучшения их гранулометрического состава добавками активных веществ: золы-уноса, молотого известняка и др., принимаемых в соответствии с табл.11. Допускается применять также в качестве гранулометрических добавок легкие суглинки в количестве 10-15% массы грунта.

При укреплении указанных грунтов сланцевыми битумами, битумными эмульсиями и каменноугольными дегтями должна производиться добавка в грунт только извести.

2.42. Тяжелые супеси и легкие суглинки допускается укреплять без внесения гранулометрических добавок. Указанные грунты следует укреплять нефтяными жидкими битумами с добавкой извести или других активных веществ в соответствии с табл.11, укрепление этих грунтов сланцевыми битумами, битумными эмульсиями, каменноугольными дегтями надлежит производить с добавкой извести.

2.43. Тяжелые суглинки, укрепляемые битумными эмульсиями, должны иметь число пластичности не более 15.

Суглинки с числом пластичности более 15, а также гумусированные суглинки с числом пластичности от 12 до 15 должны укрепляться битумными эмульсиями с введением в грунт гранулометрических добавок крупнозернистого песка или отходов камнедробления и извести. Количество этих добавок должно приниматься в пределах 20-25% массы улучшаемого грунта и уточняться при лабораторном подборе состава смеси.

Укрепление тяжелых суглинков жидкими нефтяными битумами во II и III дорожно-климатических зонах должно производиться с введением в грунт указанных гранулометрических добавок, а также извести и поверхностно-активных веществ, а в IV и V дорожно-климатических зонах и при укреплении сланцевыми битумами и дегтями только с гранулометрической добавкой или добавкой извести.

2.44. Укрепление глин жидкими битумами и дегтями в III-V дорожно-климатических зонах допускается производить при условии, если число пластичности глин не более 22.

При укреплении глин жидкими нефтяными битумами в грунт должны вводиться гранулометрические добавки, известь и добавки поверхностно-активных веществ.

При укреплении глин сланцевыми битумами и дегтями в грунт должны вводиться гранулометрические добавки и известь.

Укрепление глин битумными эмульсиями не допускается.

2.45. Жидкими битумами и дегтями преимущественно следует укреплять карбонатные разновидности суглинков и глин, а также гумусированные грунты как более удобообрабатываемые и обладающие после укрепления большей водоустойчивостью.

2.46. Укрепление нефтяными жидкими битумами и дегтями засоленных грунтов допускается в тех случаях, если содержание в грунте легкорастворимых солей не превышает 1%, в том числе содержание солей Na![]() SO

SO![]() и MgSO

и MgSO![]() менее 0,25%, Na

менее 0,25%, Na![]() CO

CO![]() и NaHCO

и NaHCO![]() менее 0,1% и суммарное содержание поглощенного натрия менее 20% емкости обмена грунта. Применение битумных эмульсий для укрепления засоленных грунтов не допускается.

менее 0,1% и суммарное содержание поглощенного натрия менее 20% емкости обмена грунта. Применение битумных эмульсий для укрепления засоленных грунтов не допускается.

2.47. Засоленные грунты с числом пластичности менее 17 при содержании в них легкорастворимых солей до 5% (в том числе не более 2,5% сернокислых и углекислых солей натрия) необходимо укреплять жидкими битумами только с добавками извести и поверхностно-активных веществ или после введения в грунт гранулометрических добавок в количестве, при котором суммарное содержание легкорастворимых солей не будет превышать норм, указанных в п.2.46 настоящей Инструкции.

2.48. Засоленные грунты, содержащие поглощенный натрий в количестве более 20% емкости обмена грунта, необходимо укреплять жидкими битумами только с добавками активных и поверхностно-активных веществ, при этом число пластичности этих грунтов после введения гранулометрических добавок не должно превышать 17.

2.49. Для укрепления грунтов согласно пп.2.40-2.48 настоящей Инструкции преимущественно должны применяться нефтяные жидкие битумы класса СГ марок 25/40, 40/70, 70/130 (с вязкостью при ![]() не более 100 с), класса МГ марок 25/40, 40/70, 70/130 (с вязкостью при

не более 100 с), класса МГ марок 25/40, 40/70, 70/130 (с вязкостью при ![]() не более 100 с), качество которых должно соответствовать требованиям ГОСТ на битумы нефтяные дорожные жидкие улучшенные.

не более 100 с), качество которых должно соответствовать требованиям ГОСТ на битумы нефтяные дорожные жидкие улучшенные.

Допускается использовать жидкие битумы, соответствующие требованиям ГОСТ на битумы нефтяные жидкие дорожные, при этом взамен класса СГ следует применять класс А марок А-3, А-4, А-5 и взамен класса МГ - класс Б марок Б-4 и Б-5.

Допускается также применять вместо жидких битумов высокосмолистые нефти.

2.50. Нефтяные жидкие битумы должны применяться преимущественно в III, IV и V дорожно-климатических зонах.

2.51. Жидкие сланцевые битумы для укрепления грунтов, указанных в пп.2.40-2.44 настоящей Инструкции, должны применяться преимущественно во II дорожно-климатической зоне. Качество жидких сланцевых битумов должно отвечать требованиям технических условий на битумы сланцевые дорожные жидкие и вязкие.

2.52. В отдельных случаях допускается применять для укрепления грунтов жидкие битумы, составленные на месте производства работ путем разжижения вязких битумов марок БНД 40/60, 60/90, 90/130. При этом для получения жидких битумов класса СГ в качестве разжижителей следует применять: масло сланцевое (топливное), масло каменноугольное, керосин тракторный, топливо моторное для среднеоборотных и малооборотных дизелей, а для получения жидких битумов класса МГ - дегти каменноугольные дорожные, топливо нефтяное (мазут) и сырые нефти. Качество указанных разжижителей должно соответствовать требованиям соответствующих ГОСТов и технических условий.

Вязкость разжиженных битумов (![]() ) должна соответствовать вязкости требуемых марок жидких битумов, указанных в п.2.49.

) должна соответствовать вязкости требуемых марок жидких битумов, указанных в п.2.49.

2.53. Жидкие сланцевые битумы для укрепления грунтов должны применяться марок С-12/20, С-20/35, С-37/70, С-70/130 (с вязкостью при ![]() не более 100 с).

не более 100 с).

2.54. При использовании вместо жидкого битума сырых высокосмолистых нефтей вязкость их по стандартному вискозиметру ![]() должна быть не менее 7 с, содержание фракций, выкипающих при температуре до 360 °С, допускается до 35% (по объему).

должна быть не менее 7 с, содержание фракций, выкипающих при температуре до 360 °С, допускается до 35% (по объему).

2.55. Класс и марка жидких нефтяных и сланцевых битумов должны устанавливаться в зависимости от климатических условий района строительства и свойств укрепляемых грунтов исходя из следующего:

в IV и V дорожно-климатических зонах следует применять преимущественно нефтяные жидкие битумы класса СГ и МГ марок 40/70, 70/130 и жидкие сланцевые битумы марок С-35/70, С-70/130;

во II и III дорожно-климатических зонах следует применять преимущественно нефтяные жидкие битумы класса СГ и МГ марок 25/40 и сланцевые жидкие битумы марок С-12/20, С-20/35;

жидкие нефтяные битумы класса МГ и СГ марок 40/70, 70/130 и сланцевые жидкие битумы марок С-35/70, С-70/130 следует применять для укрепления крупнообломочных и песчаных грунтов;

жидкие нефтяные битумы класса МГ и СГ марок 25/40 и сланцевые жидкие битумы марок С-12/20 и С-20/35 следует применять для укрепления супесей, суглинков и глин.

2.56. Битумные эмульсии для укрепления грунтов во II-V дорожно-климатических зонах должны применяться анионные прямого типа медленнораспадающиеся (класса МА), приготовленные на нефтяных битумах марок БНД-200/300, БНД-130/200, БНД.90/130, БНД-60/90, БНД-40/60 по показателям свойств, соответствующие требованиям ГОСТа на эмульсии дорожные битумные.

2.57. Для укрепления грунтов должны применяться битумные эмульсии, приготовленные на эмульгаторах и щелочных веществах, указанных в табл.9.

Таблица 9

|

Наименование эмульгаторов |

Количество, % массы воды или битума | |

|

|

при введении |

при введении |

|

Газогенераторная и топочная смола - мягчитель древеснопирогенный марок А и Б |

3,5 |

- |

|

Едкий натр |

Рассчитывают, как указано в примечании |

- |

|

Нефтяные сульфокислоты марки КПг |

2,4-2,6 |

- |

|

Едкий натр |

Рассчитывают, как указано в примечании |

- |

|

Госсиполовая смола (хлопковый гудрон) |

8-10 |

3-5 |

|

Едкий натр |

Рассчитывают, как указано в примечании |

- |

|

Второй жировой гудрон |

- |

8-10 |

|

Триполифосфат натрия |

2 |

- |

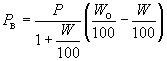

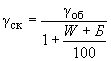

Примечание. Количество едкого натрa ![]() (% массы воды) рассчитывают по формуле

(% массы воды) рассчитывают по формуле

![]() , (2)

, (2)

где ![]() - число омыления эмульгатора в мг KОН на 1 г, определяемое по ГОСТ "Нефтепродукты. Метод определения числа омыления и содержания свободных жиров";

- число омыления эмульгатора в мг KОН на 1 г, определяемое по ГОСТ "Нефтепродукты. Метод определения числа омыления и содержания свободных жиров";

![]() - количество эмульгатора, % (из расчета на сухое вещество);

- количество эмульгатора, % (из расчета на сухое вещество);

0,714 - коэффициент пересчета молекулярной массы от едкого натра к едкому калию;

![]() - избыток едкого натра в водном растворе эмульгатора, %, равный:

- избыток едкого натра в водном растворе эмульгатора, %, равный:

0,2 - для газогенераторной и топочной древесной смолы;

0,4 - для хлопкового гудрона;

0,1-0,12 - для остальных эмульгаторов.

Допускается применять эмульсию на эмульгаторе - сульфитно-дрожжевой бражке (СДБ) - с содержанием компонентов в процентах массы эмульсии: битума - 50-60; эмульгатора - 1,75; воды - 48,25-38,25%.

При выборе эмульгатора для приготовления битумных эмульсий надлежит руководствоваться следующими положениями:

эмульсии на древесной газогенераторной и топочной смоле и нефтяных сульфокислотах применяются без ограничений во II-V дорожно-климатических зонах для всех видов грунтов, указанных в пп.2.40-2.43 и табл.5 настоящей Инструкции;

эмульсии на госсиполовой смоле, втором жировом гудроне, сульфитно-дрожжевой бражке применяются преимущественно в III, IV и V дорожно-климатических зонах. Допускается применять эмульсию на сульфитно-дрожжевой бражке во II дорожно-климатической зоне при температуре наружного воздуха не ниже +15 °С;

при укреплении в IV и V дорожно-климатических зонах супесей и суглинков с влажностью, равной 0,2-0,3 влажности на границе текучести, а также барханных песков должны применяться битумные эмульсии, приготовленные на эмульгаторах: нефтяных сульфокислотах и госсиполовой смоле (хлопковом гудроне).

2.58. Для укрепления грунтов, согласно требованиям пп.2.40-2.43 настоящей Инструкции, должны применяться битумные эмульсии класса МА с содержанием битума 35-55% массы эмульсии. Эмульсии с меньшим содержанием битума следует применять для укрепления супесчаных и суглинистых грунтов, а также для грунтов с влажностью, соответствующей данным табл.14 и меньшей.

Эмульсии с большим содержанием битума надлежит применять для крупнообломочных и песчаных грунтов, а также грунтов с влажностью больше значений, указанных в табл.14.

2.59. Битумные пасты (эмульсии), приготовленные на твердых эмульгаторах, следует применять в III, IV и V дорожно-климатических зонах для укрепления грунтов, указанных в пп.2.40, 2.41 настоящей Инструкции. Свойства битумных паст должны удовлетворять требованиям технических указаний по приготовлению дорожных эмульсий.

В зависимости от применяемого эмульгатора состав битумных паст следует принимать в соответствии с данными табл.10.

Таблица 10

|

Наименование эмульгатора |

Содержание в битумных пастах компонентов в % массы пасты | ||

|

|

битум |

эмульгатор |

вода |

|

Известь молотая кипелка |

50-55 |

8-12 |

42-33 |

|

Известь-пушонка |

45-50 |

15-20 |

40-30 |

|

Фильтр-прессная грязь (дефекат) |

40-50 |

25-30 |

35-20 |

|

Глины и тяжелые суглинки |

40-55 |

8-20 |

30-45 |

|

Лессы и лессовидные суглинки |

40-45 |

20 |

40-35 |

|

Лесс совместно с известью-пушонкой |

40-45 |

Лесс-14 |

43-38 |

При выборе эмульгатора для приготовления битумных паст надлежит руководствоваться следующими положениями:

паста, приготовленная с использованием в качестве эмульгатора извести, применяется без ограничений в III-V дорожно-климатических зонах для всех видов грунтов;

паста, приготовленная на грунтовых эмульгаторах (глинах, лессах и суглинках), применяется только в IV и V дорожно-климатических зонах при температуре наружного воздуха не ниже +15 °С.

2.60. Для укрепления грунтов во II-V дорожно-климатических зонах допускается применять с учетом требований пп.2.40-2.46 настоящей Инструкции дегти каменноугольные высокотемпературные сырые и составленные марок Д-2, Д-3, Д-4, а также дегти смешанные марки ДС-4.

По своим физико-механическим показателям дегти каменноугольные должны отвечать требованиям соответствующих ГОСТов и технических условий.

Не допускается применять каменноугольные дегти и сланцевые битумы для устройства покрытия на дорогах, проходящих вблизи городов, населенных пунктов или непосредственно через них, а также на аэродромах.

Добавки активных и поверхностно-активных веществ

2.61. Добавки активных и поверхностно-активных веществ при укреплении грунтов нефтяными жидкими битумами должны применяться в зависимости от вида грунта и дорожно-климатической зоны в соответствии с табл.11 и требованиями пп.2.62-2.68.

Таблица 11

|

N п/п |

Грунты |

Вещества, применяемые в качестве добавок при укреплении грунтов нефтяными жидкими битумами |

Способ применения | |

|

|

|

Дорожно-климатические зоны |

| |

|

|

|

II и III |

IV и V |

|

|

1 |

Крупнообломочные несцементированные грунты, близкие к оптимальному составу, пески гравелистые крупные и средние (равномерные) пески, супеси, близкие к оптимальному составу |

Известь, сланцевая зола |

Известь |

Вводятся в грунт |

|

2 |

Крупнообломочные несцементированные грунты неоптимального состава, пески гравелистые крупные средней крупности, одноразмерные мелкие и пылеватые пески, супеси с числом пластичности менее 3 |

Зола-уноса сухого отбора, золошлаковые смеси без добавки и с добавкой извести, молотый известняк, молотая опока с известью |

Зола-уноса сухого отбора, золошлаковые смеси без добавки и с добавкой извести, молотый известняк, молотая опока с известью, известь |

Вводятся в грунт |

|

3 |

Супеси легкие пылеватые и тяжелые пылеватые с числом пластичности более 3, суглинки легкие и легкие пылеватые |

То же, или известь |

То же |

То же |

|

4 |

Суглинки тяжелые и суглинки тяжелые пылеватые |

Известь совместно с анионактивными веществами |

Известь, неионогенные вещества: смачиватель ОП-7 или ОП-10, сульфитно-дрожжевая бражка; известь совместно с анионактивными веществами |

Известь, смачиватель ОП-7 или ОП-10 и сульфитно-дрожжевая бражка вводятся в грунт; синтетические жирные кислоты (СЖК), кубовые остатки, второй жировой гудрон, окисленный петролатум, древесная, сланцевая, госсиполовая смола и каменноугольный низкотемпературный деготь вводятся в битум |

2.62. В качестве добавок активных веществ при укреплении грунтов нефтяными жидкими битумами следует применять: известь, сланцевую золу, золы-уноса сухого отбора, золо-шлаковые смеси гидроудаления с добавками или без добавок извести, молотый известняк, молотую опоку в смеси с известью.

2.63. В качестве добавок активных веществ при укреплении грунтов сланцевыми битумами, битумными эмульсиями, каменноугольными дегтями следует применять известь.

2.64. Добавки активных веществ надлежит применять при укреплении грунтов, указанных в пп.1-3 табл.11, а также при укреплении засоленных грунтов, указанных в пп.2.47, 2.48 с целью:

улучшения физико-химических свойств грунта;

повышения сцепления органического вяжущего с поверхностью грунта;

ускорения формирования слоя основания или покрытия.

Известь надлежит применять также при смешении грунтов с вяжущими при влажности большей, чем указано в табл.14.

2.65. В качестве добавок поверхностно-активных веществ при укреплении грунтов следует применять: катионактивные, анионактивные и неионогенные вещества.

2.66. Катионактивные вещества в качестве добавок надлежит применять для улучшения сцепления нефтяного битума с грунтом при укреплении во II и III дорожно-климатических зонах кислых крупнообломочных и песчаных грунтов и супесей, по гранулометрическому составу близких к оптимальному составу.

В качестве добавок катионактивных веществ следует применять вещества типа высших алифатических аминов (амины АБ, диамин, БП-2 и др.).

2.67. Анионактивные вещества в качестве добавок должны применяться для улучшения сцепления нефтяного битума с грунтом при укреплении: тяжелых суглинков во II и III дорожно-климатических зонах, глин и засоленных суглинков и глин в III, IV и V дорожно-климатических зонах. Анионактивные вещества должны вводиться в грунт совместно с известью. Взамен извести в качестве добавки допускается применять низкомарочные цементы. В качестве добавок анионактивных веществ следует применять:

синтетические жирные кислоты (СЖК), кубовые остатки СЖК, второй жировой гудрон, окисленный петролатум, древесную, сланцевую и госсиполовую смолу, каменноугольный низкотемпературный деготь.

2.68. Неионогенные вещества в качестве добавок должны применяться при укреплении тяжелых суглинков и глин в IV и V дорожно-климатических зонах для облегчения процесса размельчения грунтов и повышения однородности смесей грунта с битумом. Неионогенные вещества должны вводиться в указанные грунты совместно с гранулометрическими добавками, аналогичными указанным в п.2.43 настоящей Инструкции.

В качестве добавок неионогенных веществ следует применять смачиватель ОП-7, ОП-10 или сульфитно-дрожжевую бражку.

2.69. Известь в качестве добавки при укреплении грунтов следует применять в виде гашеной, молотой негашеной или гидрофобной молотой негашеной извести, удовлетворяющей требованиям п.2.18 настоящей Инструкции.

2.70. Золы-уноса сухого отбора, применяемые в качестве активной добавки и удовлетворяющие требованиям, указанным в табл.6 (самостоятельное вяжущее), должны применяться при укреплении грунтов без добавки извести. Золы-уноса, применяемые как компонент смешанного вяжущего, должны вводиться в грунт совместно с добавкой извести и удовлетворять требованиям табл.6.

Золы-уноса и золошлаковые смеси гидроудаления, применяемые в качестве добавок, по своим свойствам должны удовлетворять требованиям п.2.29 настоящей Инструкции.

2.71. Молотый известняк и молотая опока, применяемые в качестве добавки при укреплении грунтов, должны содержать частиц размером менее 0,071 мм не менее 70%.

2.72. Применяемые в качестве добавок поверхностно-активные вещества должны удовлетворять требованиям соответствующих ГОСТов и технических условий.

Проектирование составов смесей

2.73. При проектировании составов смесей грунтов с органическими вяжущими следует соблюдать требования, аналогичные изложенным в п.2.33. При этом следует учитывать, что при укреплении грунтов органическими вяжущими материалами оптимальная влажность и максимальная плотность грунта при лабораторных испытаниях определяется в соответствии с приложением 4.

2.74. Выбор вида органического вяжущего и добавок должен производиться в зависимости от свойств и состава укрепляемых грунтов, а также условий работы укрепленных грунтов в дорожной одежде и аэродромных покрытиях в соответствии с требованиями, изложенными в разделе 1 и пп.2.40-2.68 настоящей Инструкции.

2.75. Ориентировочно при подборе составов смесей количество основного вяжущего материала может быть принято по табл.12, активных и поверхностно-активных добавок при укреплении грунтов нефтяными жидкими битумами по табл.13, гранулометрических добавок согласно требованиям пп.2.41 и 2.43 настоящей Инструкции. Количество добавок извести при укреплении грунтов сланцевыми битумами, битумными эмульсиями и каменноугольными дегтями следует принимать также согласно данным табл.13.

Таблица 12

|

|

Ориентировочный расход органических вяжущих | ||

|

Грунты |

жидкий нефтяной битум (класса МГ и СГ) и жидкий сланцевый битум |

битумная эмульсия (по содержанию битума) |

каменноугольный деготь |

|

Крупнообломочные несцементированные грунты, близкие к оптимальному составу, пески гравелистые крупные и средней крупности (разнозернистые), супеси, близкие к оптимальному составу |

3-5 |

3-5 |

3-5 |

|

Крупнообломочные несцементированные грунты неоптимального состава, пески гравелистые крупные, средней крупности и одноразмерные мелкие, супеси пылеватые с числом пластичности менее 3 |

4-6 |

4-6 |

4-6 |

|

Супеси легкие пылеватые, тяжелые пылеватые, суглинки легкие и легкие пылеватые |

5-8 |

5-7 |

6-9 |

|

Суглинки тяжелые и суглинки тяжелые пылеватые, глины песчанистые и пылеватые с числом пластичности не более 22 |

8-10 |

6-7 |

8-13 |

Примечания: 1. Расход вяжущих указан в числителе в % массы грунта, в знаменателе в кг/м![]() .

.

2. При использовании в качестве вяжущего нефти расход ее применяют такой же, как и жидкого битума.

Таблица 13

|

|

Ориентировочный расход добавок активных и поверхностно-активных веществ | ||||||||

|

Грунты |

известь, сланце- |

зола-унос сухого отбора, золошлаковые смеси, молотый известняк, молотая опока |

смачиватель ОП-7 |

амины АБ, диамин БП-2 |

синтетические жирные кислоты (СЖК), кубовые остатки, второй жировой гудрон, окисленный петролатум |

древесная смола, сланцевая смола, госсиполовая смола, низкотем- пературный каменно- | |||

|

|

% массы грунта (числитель) |

% массы битума (числитель) | |||||||

|

Крупнообломочные несцементированные грунты, близкие к оптимальному составу, пески гравелистые, крупные и средней крупности (разнозернистые), супеси, близкие к оптимальному составу |

1,5-2 |

- |

- |

0,5-2 |

- |

- | |||

|

Крупнообломочные несцементированные грунты неоптимального состава, пески гравелистые крупные, средней крупности (одноразмерные), мелкие супеси пылеватые с числом пластичности менее 3 |

- |

15-30 |

- |

- |

- |

- | |||

|

Супеси легкие пылеватые, тяжелые пылеватые, суглинки легкие и легкие пылеватые |

1,5-4 |

10-20 |

- |

- |

- |

- | |||

|

Суглинки тяжелые и тяжелые пылеватые, глины песчанистые и пылеватые с числом пластичности не более 22 |

3-5 |

- |

0,05-0,5 |

- |

5-8 |

10-12 | |||

Примечания: 1. При укреплении грунтов жидким нефтяным битумом с использованием в качестве добавки сланцевой золы взамен извести расход ее составляет 4-6% массы грунта.

2. При укреплении грунтов жидким битумом с использованием в качестве активной добавки цемента взамен извести расход его составляет 2-4% массы грунта.

3. Расход добавки золы-уноса сухого отбора принимают минимальный, а золошлаковых смесей - максимальный.

4. При использовании в качестве добавки золы-уноса, золошлаковой смеси или опоки в сочетании с добавкой извести, расход извести составляет 2-8% массы грунта.

5. В знаменателе указан расход добавок в кг/м![]() .

.

Ориентировочные значения расхода вяжущих материалов и добавок должны уточняться при лабораторном подборе состава смесей и испытании показателей физико-механических свойств образцов и укрепленных грунтов в соответствии с методикой, приведенной в приложениях 3 и 4.

2.76. Перед подбором составов смесей следует проверить свойства органических вяжущих материалов в каждой партии на соответствие их требованиям ГОСТ и технических условий на эти материалы, а также требованиям п.2.54 настоящей Инструкции.

2.77. Подбор состава смесей при проектировании состава смесей должен производиться с учетом следующих требований:

а) количество добавок активных веществ (кроме извести и сланцевой золы), а также гранулометрических добавок к смесям вяжущих с крупнообломочными и песчаными грунтами (за исключением мелких песков), а также легкими супесями неоптимального гранулометрического состава должно устанавливаться путем подбора до оптимального состава грунтов в соответствии с рис.1. Количество добавок указанных активных веществ к смесям битума с мелкими песками должно устанавливаться на основании исследования показателей физико-механических свойств образцов, приготовленных из 3-4 составов смесей, содержащих разное количество добавок в пределах, указанных в табл.13, и битума в пределах, указанных в табл.12. За оптимальное количество добавок и вяжущих принимают то количество, при котором показатели физико-механических свойств смесей соответствуют данным табл.3 настоящей Инструкции. Уплотнение образцов из смесей должно производиться при оптимальной влажности, определяемой в соответствии с приложением 4. Ориентировочно значения влажности могут быть приняты в соответствии с табл.14;

б) количество добавок активных или катионактивных веществ, а также активных совместно с анионактивными веществами к смесям вяжущих с крупнообломочными, песчаными грунтами и супесями оптимального гранулометрического состава, а также тяжелыми супесеями, суглинками и глинами с числом пластичности не более 22 должно устанавливаться на основании исследования физико-механических свойств, определенных на образцах, приготовленных из смесей, содержащих различное количество добавок активных, катионактивных или активных совместно с анионактивными веществами и вяжущего материала в пределах, указанных в табл.12, 13, и уплотненных при оптимальной влажности согласно табл.14. Оптимальное количество добавок и вяжущих устанавливают согласно требованиям подпункта "а" настоящего пункта;

в) количество добавок неионогенных веществ к смесям вяжущих с тяжелыми суглинками и глинами должно устанавливаться на основании определения прочности при сжатии образцов, приготовленных из смесей с разным количеством добавок в пределах, указанных в табл.13, при этом влажность грунта должна составлять 0,5-0,6 от влажности, соответствующей границе текучести.

Таблица 14

|

|

Жидкие битумы и дегти с добавкой активных веществ |

Битумные эмульсии с добавкой извести | ||

|

Грунты |

влажность грунта при смешении |

оптимальная влажность смеси при уплотнении |

влажность грунта при смешении |

оптимальная влажность смеси при уплотнении |

|

Крупнообломочные несцементированные грунты, близкие к оптимальному составу, пески гравелистые крупные и средней крупности (разномерные) |

2-3 |

2-4 |