ГОСТ 7399-97

Группа Е46

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОДА И ШНУРЫ НА НОМИНАЛЬНОЕ НАПРЯЖЕНИЕ ДО 450/750 В

Технические условия

Wires and cords of voltage up to and including 450/750 V.

Specifications

МКС 29.060.0

ОКП 34 6886

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11-97 от 25 апреля 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 11 сентября 1997 г. N 304 межгосударственный стандарт ГОСТ 7399-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 Стандарт соответствует международным стандартам МЭК 227-5-79, МЭК 245-4-94, МЭК 245-1-94, МЭК 245-2-94, МЭК 227-1-93, МЭК 227-2-79

5 ВЗАМЕН ГОСТ 7399-80

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на провода и шнуры с медными жилами с поливинилхлоридной изоляцией и с медными и медными лужеными жилами с резиновой изоляцией, предназначенные для присоединения электрических машин и приборов бытового и аналогичного применения к электрической сети номинальным переменным напряжением до 450/750 В.

Требования по безопасности изложены в 3.2, 4.1.2.1-4.1.3.9, 4.1.4.4, 4.1.4.5, 4.1.5.1, 4.1.5.2.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 20.57.406-81 Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2990-78 Кабели, провода и шкуры. Методы испытания напряжением

ГОСТ 3345-76 Кабели, провода и шнуры. Метод определения электрического сопротивления изоляции

ГОСТ 7229-76 Кабели, провода и шнуры. Метод определения электрического сопротивления токопроводящих жил и проводников

ГОСТ 7372-79 Проволока стальная канатная. Технические условия

ГОСТ 12176-89 Кабели, провода и шнуры. Методы проверки на нераспространение горения

ГОСТ 12177-79 Кабели, провода и шнуры. Методы проверки конструкции

ГОСТ 12182.1-80 Кабели, провода и шнуры. Методы проверки стойкости к многократному перегибу через систему роликов

ГОСТ 12182.8-80 Кабели, провода и шнуры. Метод проверки стойкости к изгибу

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16962.1-89 Изделия электротехнические. Методы испытаний на устойчивость к климатическим внешним воздействующим факторам

ГОСТ 17491-80 Кабели, провода и шнуры с резиновой и пластмассовой изоляцией и оболочкой. Методы испытания на холодостойкость

ГОСТ 18690-82 Кабели, провода, шнуры и кабельная арматура. Маркировка, упаковка, транспортирование и хранение

ГОСТ 22220-76 Кабели, провода и шнуры. Методы определения стойкости изоляции и оболочек из поливинилхлоридного пластиката к растрескиванию и деформации при повышенной температуре

ГОСТ 22483-77 Жилы токопроводящие медные и алюминиевые для кабелей, проводов и шнуров. Основные параметры. Технические требования

ГОСТ 25018-81 Кабели, провода и шнуры. Методы определения механических показателей изоляции и оболочки

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

3 ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 Марки проводов и шнуров и их наименования должны соответствовать указанным в таблице 1.

Таблица 1

|

Марка |

Наименование |

|

ШОГ |

Шнур с параллельными жилами, с поливинилхлоридной изоляцией, особо гибкий, на напряжение до 300 В для систем 300/300 В |

|

ШВП-2 |

То же, гибкий, на напряжение до 380 В для систем 380/380 В |

|

ШВП |

То же, повышенной гибкости |

|

ШВД |

Шнур одножильный, с поливинилхлоридной изоляцией, повышенной гибкости, на напряжение до 300 В для систем 300/300 В |

|

ШВВП |

Шнур с параллельными жилами, с поливинилхлоридной изоляцией, с поливинилхлоридной оболочкой, гибкий на напряжение до 380 В для систем 380/380 В |

|

ШВЛ |

То же, со скрученными жилами |

|

ШПС |

Шнур со скрученными жилами, с поливинилхлоридной изоляцией, с поливинилхлоридной оболочкой, подвесной, на напряжение до 220 В для систем 220/380 В |

|

ШВГ |

Шнур со скрученными жилами, с поливинилхлоридной изоляцией, с поливинилхлоридной оболочкой, подвесной с грузонесущим элементом, на напряжение до 220 В для систем 220/380 В |

|

ПВС |

Провод со скрученными жилами с поливинилхлоридной изоляцией, с поливинилхлоридной оболочкой, гибкий, на напряжение до 380 В для систем 380/660 В |

|

ПВСП |

То же, с параллельными жилами |

|

ШР |

Шнур с параллельными жилами, с резиновой изоляцией, гибкий, на напряжение до 380 В для систем 380/380 В |

|

ШРО |

Шнур со скрученными жилами, с резиновой изоляцией, в оплетке из хлопчатобумажной швейной нитки, синтетической нити или из их комбинации, гибкий, на напряжение до 380 В для систем 380/380 В |

|

ПРС |

Провод со скрученными жилами, с резиновой изоляцией, с резиновой оболочкой, гибкий, на напряжение до 380 В для систем 380/660 В |

|

ПРМ |

Провод со скрученными жилами, с резиновой изоляцией, с оболочкой из маслостойкой резины, гибкий, на напряжение до 380 В для систем 380/660 В |

|

ПСГ |

Провод одножильный или со скрученными жилами, с резиновой изоляцией, с усиленной оболочкой из маслостойкой резины, на напряжение до 450 В для систем 450/750 В |

|

| |

Коды ОКП проводов и шнуров приведены в приложении Б.

Расчетная масса проводов и шнуров приведена в приложении В.

3.2 Число, номинальные сечения, классы жил, номинальные толщины изоляции и оболочки, наружные размеры проводов и шнуров должны соответствовать указанным в таблице 2.

Таблица 2

|

Марка |

Число и номинальное сечение жил, мм |

Класс жилы по ГОСТ 22483, |

Номинальная |

Наружные размеры, |

Электрическое сопротивление изоляции при 70 °С, МОм на 1 км, не менее | ||

|

|

|

|

изоляции |

оболочки |

мини- |

макси- |

|

|

ШОГ |

- |

Две жилы из мишурных нитей |

0,8 |

- |

2,2х4,4 |

3,5х7,0 |

0,019 |

|

ШВП-2 |

2х0,35 |

|

|

|

2,2х4,5 |

2,6х5,2 |

0,016 |

|

|

2х0,50 |

5 |

0,8 |

- |

2,5х5,0 |

3,0х6,0 |

0,016 |

|

|

2х0,75 |

|

|

|

2,7х5,4 |

3,2х6,4 |

0,014 |

|

ШВП |

2х0,50 |

6 |

0,8 |

- |

2,5х5,0 |

3,0х6,0 |

0,016 |

|

|

2х0,75 |

|

|

|

2,7х5,4 |

3,2х6,4 |

0,014 |

|

ШВД |

1х0,50 |

|

|

|

2,3 |

2,7 |

0,016 |

|

|

1х0,75 |

6 |

0,8 |

- |

2,6 |

2,9 |

0,014 |

|

ШВВП |

2х0,50 |

|

|

|

3,0х4,8 |

3,6х6,0 |

0,012 |

|

|

2х0,75 |

|

|

|

3,2х5,2 |

3,9х6,4 |

0,010 |

|

|

3х0,50 |

5 |

0,5 |

0,6 |

3,0х6,7 |

3,3х7,4 |

0,012 |

|

|

3х0,75 |

|

|

|

3,2х7,4 |

3,6х8,2 |

0,010 |

|

ШВЛ |

2х0,50 |

|

|

|

4,8 |

6,0 |

0,012 |

|

|

2х0,75 |

|

|

|

5,2 |

6,4 |

0,010 |

|

|

3х0,50 |

5 |

0,5 |

0,6 |

5,0 |

6,2 |

0,012 |

|

|

3х0,75 |

|

|

|

5,4 |

6,8 |

0,010 |

|

ШПС |

2х0,50 |

4 |

|

|

5,1 |

5,7 |

0,012 |

|

|

2х0,75 |

3 |

0,5 |

0,8 |

5,5 |

6,1 |

0,010 |

|

|

3х0,50 |

4 |

|

|

5,4 |

6,0 |

0,012 |

|

|

3х0,75 |

3 |

|

|

5,8 |

6,4 |

0,010 |

|

ШВГ |

2х0,50 |

|

|

|

5,1 |

6,0 |

0,012 |

|

|

2х0,75 |

|

|

|

5,6 |

6,6 |

0,010 |

|

|

3х0,50 |

|

|

|

5,4 |

6,4 |

0,012 |

|

|

3х0,75 |

5 |

0,5 |

0,8 |

5,9 |

6,9 |

0,010 |

|

|

4х0,50 |

|

|

|

5,9 |

6,9 |

0,012 |

|

|

4х0,75 |

|

|

|

6,0 |

7,0 |

0,010 |

|

ПВС |

2х0,75 |

|

0,6 |

0,8 |

6,0 |

7,6 |

0,011 |

|

|

2х1,00 |

|

0,6 |

0,8 |

6,4 |

8,0 |

0,010 |

|

|

2х1,50 |

|

0,7 |

0,8 |

7,4 |

9,0 |

0,010 |

|

|

2х2,50 |

|

0,8 |

1,0 |

8,9 |

11,0 |

0,009 |

|

|

3х0,75 |

|

0,6 |

0,8 |

6,4 |

8,0 |

0,011 |

|

|

3х1,00 |

|

0,6 |

0,8 |

6,8 |

8,4 |

0,010 |

|

|

3х1,50 |

|

0,7 |

0,9 |

8,0 |

9,8 |

0,010 |

|

|

3х2,50 |

|

0,8 |

1,1 |

9,6 |

12,0 |

0,009 |

|

|

4х0,75 |

5 |

0,6 |

0,8 |

6,8 |

8,6 |

0,011 |

|

|

4х1,00 |

|

0,6 |

0,9 |

7,6 |

9,4 |

0,010 |

|

|

4х1,50 |

|

0,7 |

1,0 |

9,0 |

11,0 |

0,010 |

|

|

4х2,50 |

|

0,8 |

1,1 |

10,5 |

13,0 |

0,009 |

|

|

5х0,75 |

|

0,6 |

0,9 |

7,4 |

9,6 |

0,011 |

|

|

5х1,00 |

|

0,6 |

0,9 |

8,3 |

10,0 |

0,010 |

|

|

5х1,50 |

|

0,7 |

1,1 |

10,0 |

12,0 |

0,010 |

|

|

5х2,50 |

|

0,8 |

1,2 |

11,5 |

14,0 |

0,009 |

|

ПВСП |

2х0,75 |

5 |

0,6 |

0,8 |

3,8х6,0 |

5,2х7,6 |

0,011 |

|

ШР |

2х0,50 |

|

|

- |

4,9 |

6,8 |

- |

|

|

2х0,75 |

|

|

- |

5,4 |

7,3 |

- |

|

|

2х1,00 |

6 |

0,8 |

- |

5 7 |

7,5 |

- |

|

|

2х1,50 |

|

|

- |

6,3 |

8,3 |

- |

|

ШРО |

2х0,50 |

|

|

|

5,7 |

7,7 |

- |

|

|

2х0,75 |

|

|

|

5,8 |

8,0 |

- |

|

|

2х1,00 |

|

|

|

6,2 |

8,4 |

- |

|

|

2х1,50 |

|

|

|

6,8 |

9,0 |

- |

|

|

3х0,50 |

5 |

0,8 |

- |

6,0 |

7,0 |

- |

|

|

3х0,75 |

|

|

|

6,2 |

8,6 |

- |

|

|

3х1,00 |

|

|

|

6,6 |

9,0 |

- |

|

|

3х1,50 |

|

|

|

7,2 |

9,6 |

- |

|

ПРС |

2х0,75 |

|

0,6 |

0,8 |

6,0 |

8,2 |

- |

|

|

2х1,00 |

|

0,6 |

0,9 |

6,6 |

8,8 |

- |

|

|

2х1,50 |

|

0,8 |

1,0 |

8,0 |

10,5 |

- |

|

|

2х2,50 |

|

0,9 |

1,1 |

9,5 |

12,5 |

- |

|

|

2х4,00 |

|

1,0 |

1,2 |

11,5 |

14,0 |

- |

|

|

3х0,75 |

|

0,6 |

0,9 |

6,5 |

8,8 |

- |

|

|

3х1,00 |

|

0,6 |

0,9 |

7,0 |

9,2 |

- |

|

|

3х1,50 |

|

0,8 |

1,0 |

8,6 |

11,2 |

- |

|

|

3х2,50 |

|

0,9 |

1,1 |

10,0 |

13,0 |

- |

|

|

3х4,00 |

5 |

1,0 |

1,2 |

12,0 |

14,5 |

- |

|

|

4х0,75 |

|

0,6 |

0,9 |

7,1 |

9,6 |

- |

|

|

4х1,00 |

|

0,6 |

0,9 |

7,6 |

10,0 |

- |

|

|

4х1,50 |

|

0,8 |

1,1 |

9,6 |

12,5 |

- |

|

|

4х2,50 |

|

0,9 |

1,2 |

11,0 |

14,0 |

- |

|

|

4х4,00 |

|

1,0 |

1,3 |

13,5 |

16,5 |

- |

|

|

5х0,75 |

|

0,6 |

1,0 |

8,0 |

11,0 |

- |

|

|

5х1,00 |

|

0,6 |

1,0 |

8,5 |

11,5 |

- |

|

|

5х1,50 |

|

0,8 |

1,1 |

10,5 |

13,5 |

- |

|

|

5х2,50 |

|

0,9 |

1,3 |

12,5 |

15,5 |

- |

|

ПРМ |

2х0,75 |

|

0,6 |

0,8 |

6,0 |

8,2 |

- |

|

|

2х1,00 |

|

0,6 |

0,9 |

6,6 |

8,3 |

- |

|

|

2х1,50 |

|

0,8 |

1,0 |

8,0 |

10,5 |

- |

|

|

2х2,50 |

|

0,9 |

1,1 |

9,5 |

12,5 |

- |

|

|

3х0,75 |

|

0,6 |

0,9 |

6,5 |

8,8 |

- |

|

|

3х1,00 |

|

0,6 |

0,9 |

7,0 |

9,2 |

- |

|

|

3х1,50 |

|

0,8 |

1,0 |

8,6 |

11,0 |

- |

|

|

3х2,50 |

|

0,9 |

1,1 |

10,0 |

13,0 |

- |

|

|

4х0,75 |

5 |

0,6 |

0,9 |

7,1 |

9,6 |

- |

|

|

4х1,00 |

|

0,6 |

0,9 |

7,6 |

10,6 |

- |

|

|

4х1,50 |

|

0,8 |

1,1 |

9,6 |

12,5 |

- |

|

|

4х2,50 |

|

0,9 |

1,2 |

11,0 |

14,0 |

- |

|

|

5х0,75 |

|

0,6 |

1,0 |

8,0 |

11,0 |

- |

|

|

5х1,00 |

|

0,6 |

1,0 |

8,5 |

11,5 |

- |

|

|

5х1,50 |

|

0,8 |

1,1 |

10,5 |

13,5 |

- |

|

|

5х2,50 |

|

0,9 |

1,3 |

12,5 |

15,5 |

- |

|

ПСГ |

1х1,50 |

|

0,8 |

1,4 |

5,8 |

7,2 |

- |

|

|

1х2,50 |

|

0,9 |

1,4 |

6,4 |

8,0 |

- |

|

|

1х4,00 |

|

1,0 |

1,5 |

7,4 |

9,0 |

- |

|

|

1х6,00 |

|

1,0 |

1,6 |

8,0 |

11,0 |

- |

|

|

1х10,0 |

|

1,2 |

1,8 |

9,8 |

12,5 |

- |

|

|

1х16,0 |

5 |

1,2 |

1,9 |

11,0 |

14,5 |

- |

|

|

1х25,0 |

|

1,4 |

2,0 |

12,5 |

16,5 |

- |

|

|

1х35,0 |

|

1,4 |

2,2 |

14,0 |

18,5 |

- |

|

|

1х50,0 |

|

1,6 |

2,4 |

16,6 |

21,0 |

- |

|

|

1х70,0 |

|

1,6 |

2,6 |

18,5 |

23,5 |

- |

|

|

1х95,0 |

|

1,8 |

2,8 |

21,0 |

26,0 |

- |

|

|

1х120 |

|

1,8 |

3,0 |

23,5 |

28,5 |

- |

|

|

1х150 |

|

2,0 |

3,2 |

26,0 |

31,5 |

- |

|

|

1х185 |

|

2,2 |

3,4 |

27,5 |

34,5 |

- |

|

|

1х240 |

|

2,4 |

3,5 |

30,5 |

38,0 |

- |

|

|

1х300 |

|

2,6 |

3,6 |

33,5 |

41,5 |

- |

|

|

1х400 |

|

2,8 |

3,8 |

37,5 |

46,5 |

- |

|

|

2х1,00 |

|

0,8 |

1,3 |

8,0 |

10,5 |

- |

|

|

2х1,50 |

|

0,8 |

1,5 |

9,0 |

11,5 |

- |

|

|

2х2,50 |

|

0,9 |

1,7 |

10,5 |

13,5 |

- |

|

|

2х4,00 |

|

1,0 |

1,8 |

12,0 |

15,0 |

- |

|

|

2х6,00 |

|

1,0 |

2,0 |

13,5 |

18,5 |

- |

|

|

2х10,0 |

|

1,2 |

3,1 |

18,5 |

24,0 |

- |

|

|

2х16,0 |

|

1,2 |

3,3 |

21,0 |

27,5 |

- |

|

|

2х25,0 |

|

1,4 |

3,6 |

25,0 |

31,5 |

- |

|

|

3х1,00 |

|

0,8 |

1,4 |

8,6 |

11,5 |

- |

|

|

3х1,50 |

|

0,8 |

1,6 |

9,6 |

12,5 |

- |

|

|

3х2,50 |

|

0,9 |

1,8 |

11,5 |

14,5 |

- |

|

|

3х4,00 |

|

1,0 |

1,9 |

13,0 |

16,0 |

- |

|

|

3х6,00 |

|

1,0 |

2,1 |

14,5 |

20,0 |

- |

|

|

3х10,0 |

|

1,2 |

3,3 |

20,0 |

25,0 |

- |

|

|

3х16,0 |

|

1,2 |

3,5 |

22,5 |

29,5 |

- |

|

|

3х25,0 |

|

1,4 |

3,8 |

26,5 |

34,0 |

- |

|

|

3х35,0 |

|

1,4 |

4,1 |

29,5 |

38,0 |

- |

|

|

3х50,0 |

5 |

1,6 |

4,5 |

34,5 |

44,0 |

- |

|

|

3х70,0 |

|

1,6 |

4,8 |

39,0 |

49,5 |

- |

|

|

3х95,0 |

|

1,8 |

5,3 |

44,0 |

54,0 |

- |

|

|

4х1,00 |

|

0,8 |

1,5 |

9,6 |

12,5 |

- |

|

|

3х1,50 |

|

0,8 |

1,7 |

10,5 |

13,5 |

- |

|

|

4х2,50 |

|

0,9 |

1,9 |

12,5 |

15,5 |

- |

|

|

4х4,00 |

|

1,0 |

2,0 |

14,5 |

18,0 |

- |

|

|

4х6,00 |

|

1,0 |

2,3 |

16,5 |

22,0 |

- |

|

|

4х10,0 |

|

1,2 |

3,4 |

21,5 |

28,0 |

- |

|

|

4х16,0 |

|

1,2 |

3,6 |

24,5 |

32,0 |

- |

|

|

4х25,0 |

|

1,4 |

4,1 |

29,5 |

37,5 |

- |

|

|

4х35,0 |

|

1,4 |

4,4 |

33,0 |

42,0 |

- |

|

|

4х50,0 |

|

1,6 |

4,8 |

38,0 |

48,5 |

- |

|

|

4х70,0 |

|

1,6 |

5,2 |

43,0 |

54,0 |

- |

|

|

4х95,0 |

|

1,8 |

5,9 |

49,0 |

60,5 |

- |

|

|

4х120 |

|

1,8 |

6,0 |

53,0 |

65,5 |

- |

|

|

4х150 |

|

2,0 |

6,5 |

58,5 |

74,0 |

- |

|

|

5х1,00 |

|

0,8 |

1,6 |

10,5 |

13,5 |

- |

|

|

5х1,50 |

|

0,8 |

1,8 |

11,5 |

15,0 |

- |

|

|

5х2,50 |

|

0,9 |

2,0 |

13,5 |

17,0 |

- |

|

|

5х4,00 |

|

1,0 |

2,2 |

16,0 |

19,5 |

- |

|

|

5х6,00 |

|

1,0 |

2,5 |

18,0 |

24,5 |

- |

|

|

5х10,00 |

|

1,2 |

3,6 |

24,0 |

30,5 |

- |

|

|

5х16,00 |

|

1,2 |

3,9 |

27,0 |

35,5 |

- |

|

|

5х25,0 |

|

1,4 |

4,4 |

32,5 |

41,5 |

- |

|

________________ | |||||||

|

| |||||||

Наружные размеры двух- и трехжильных проводов и шнуров, предназначенных для армирования неразборной арматурой, должны соответствовать указанным в таблице 3.

Таблица 3

|

Марка |

Число и номинальное сечение, мм |

Наружные размеры, мм | |

|

|

|

минимальный |

максимальный |

|

ШОГ |

Две жилы из мишурных нитей |

2,4х5,0 |

3,0х6,0 |

|

ШВП-2, ШВП |

2х0,50 |

2,5х5,0 |

2,8х5,6 |

|

2х0,75 |

2,7х5,4 |

3,0х6,0 | |

|

ШВВП |

2х0,50 |

3,0х4,8 |

3,4х5,4 |

|

|

2х0,75 |

3,2х5,2 |

3,6х5,8 |

|

|

3х0,50 |

3,0х6,7 |

3,3х7,4 |

|

|

3х0,75 |

3,2х7,4 |

3,6х8,2 |

|

ШВЛ |

2х0,50 |

4,8 |

5,4 |

|

|

2х0,75 |

5,2 |

5,8 |

|

|

3х0,50 |

5,0 |

5,7 |

|

|

3х0,75 |

5,4 |

6,1 |

|

ПВС |

2х0,75 |

6,0 |

6,6 |

|

|

2х1,00 |

6,4 |

7,0 |

|

|

2х1,50 |

7,4 |

8,2 |

|

|

3х0,75 |

6,4 |

7,0 |

|

|

3х1,00 |

6,8 |

7,6 |

|

|

3х1,50 |

8,0 |

8,8 |

|

ПВСП |

2х0,75 |

3,8х6,0 |

4,3х6,8 |

|

ШР |

2х0,50 |

4,9 |

5,7 |

|

|

2х0,75 |

5,4 |

6,4 |

|

|

2х1,00 |

5,7 |

6,6 |

|

|

2х1,50 |

6,3 |

7,2 |

|

ШРО |

2х0,50 |

5,7 |

6,8 |

|

|

2х0,75 |

5,8 |

7,4 |

|

|

2х1,00 |

6,2 |

7,5 |

|

|

2х1,50 |

6,8 |

8,1 |

|

|

3х0,50 |

6,0 |

7,1 |

|

|

3х0,75 |

6,2 |

7,5 |

|

|

3х1,00 |

6,6 |

7,9 |

|

|

3х1,50 |

7,2 |

8,6 |

|

ПРС, ПРМ |

2х0,75 |

6,0 |

7,0 |

|

2х1,00 |

6,6 |

7,6 | |

|

|

2х1,50 |

8,0 |

9,3 |

|

|

3х0,75 |

6,5 |

7,5 |

|

|

3х1,00 |

7,0 |

8,1 |

|

|

3х1,50 |

8,6 |

10,0 |

|

| |||

Нижнее предельное отклонение толщины изоляции и оболочки в любом сечении не должно быть более 0,1 мм плюс 10% для изоляции и 0,1 мм плюс 15% для оболочки от значений, указанных в таблице 2.

Число и диаметр стальных проволок, номинальная толщина изоляции грузонесущего элемента, наружный диаметр изолированного грузонесущего элемента шнура марки ШВГ должны соответствовать указанным в таблице 4.

Таблица 4

|

Размеры в миллиметрах | ||

|

Число и диаметр стальных проволок |

Номинальная толщина изоляции грузонесущего элемента |

Максимальный наружный диаметр изолированного элемента |

|

7х0,20 |

|

|

|

4х0,24 |

0,25 |

1,2 |

|

4х0,26 |

|

|

Минимальная толщина изоляции грузонесущего элемента должна быть 0,15 мм, верхнее предельное отклонение не нормируют.

Изоляция шнура марки ШВД может состоять из двух слоев: минимальная толщина каждого слоя изоляции в любом сечении должна быть не менее 0,2 мм, минимальная общая толщина изоляции двух слоев - не менее 0,6 мм. Среднее значение общей толщины изоляции должно быть не менее 0,7 мм.

Оболочка провода марки ПСГ (кроме одножильного) с жилами сечением от 16 до 150 мм![]() может состоять из двух слоев. Номинальная толщина каждого слоя в любом сечении провода должна соответствовать указанной в таблице 5.

может состоять из двух слоев. Номинальная толщина каждого слоя в любом сечении провода должна соответствовать указанной в таблице 5.

Таблица 5

|

Число и номинальное сечение жил, мм |

Номинальная толщина оболочки, мм | |

|

|

внутреннего слоя |

наружного слоя |

|

2х16,0 |

1,3 |

2,0 |

|

2х25,0 |

1,4 |

2,2 |

|

3х16,0 |

1,4 |

2,1 |

|

3х25,0 |

1,5 |

2,3 |

|

3х35,0 |

1,6 |

2,5 |

|

3х50,0 |

1,8 |

2,7 |

|

3х70,0 |

1,9 |

2,9 |

|

3х95,0 |

2,1 |

3,2 |

|

4х16,0 |

1,4 |

2,2 |

|

4х25,0 |

1,6 |

2,5 |

|

4х35,0 |

1,7 |

2,7 |

|

4х50,0 |

1,9 |

2,9 |

|

4х70,0 |

2,0 |

3,2 |

|

4х95,0 |

2,3 |

3,6 |

|

4х120 |

2,4 |

3,6 |

|

4х150 |

2,6 |

3,9 |

|

5х16,0 |

1,5 |

2,4 |

|

5х25,0 |

1,7 |

2,7 |

Нижнее предельное отклонение толщины внутреннего и наружного слоев оболочки в любом месте не должно быть более 0,1 мм + 15% значений, указанных в таблице 5.

Наружный слой оболочки провода марки ПСГ должен иметь адгезию к внутреннему слою.

Разность между любыми двумя значениями наружного диаметра проводов и шнуров марок ШВЛ, ШПС, ШВГ, ПРС и ПВС, не предназначенных для армирования неразборной арматурой, на одном и том же сечении (овальность) не должна превышать 15% максимального наружного размера, указанного в таблице 2, а овальность проводов и шнуров марок ШР, ШРО, ШВЛ, ПВС, ПРС, ПРМ, предназначенных для армирования неразборной арматурой, не должна превышать 5% максимального наружного размера, указанного в таблице 3.

Наружный диаметр спирали шнура марки ШОГ-С должен быть от 12 до 18 мм; по обе стороны спирали должны быть линейные концы длиной от 0,06 до 0,07 м.

Мерная длина шнура марки ШОГ-С должна быть (1,2±0,03), (1,7±0,06) или (2,2±0,06) м.

Мерной длиной спирального шнура марки ШОГ-С считают соответствующую линейную мерную длину заготовки из шнура марки ШОГ.

3.3 Провода и шнуры должны поставляться строительными длинами, согласованными с потребителем.

По согласованию с потребителем шнур марки ШОГ может поставляться мерными длинами. Мерная длина шнура должна быть (1,2±0,03), (1,7±0,06) или (2,2±0,06) м.

3.4 Примеры условных обозначений

Провода марки ПВС с двумя жилами сечением 0,75 мм![]() , исполнения У:

, исполнения У:

ПВС-У 2х0,75 ГОСТ 7399-97

То же, исполнения Т:

ПВС-Т 2х0,75 ГОСТ 7399-97

Провода марки ПВС с тремя основными жилами сечением 0,75 мм![]() :

:

ПВС 3х0,75 ГОСТ 7399-97

Провода марки ПВС с двумя основными и заземляющей жилами сечением 0,75 мм![]() :

:

ПВС 2х0,75+1х0,75 ГОСТ 7399-97

Провода марки ПРС с двумя жилами сечением 0,75 мм![]() , не предназначенного для армирования неразборной арматурой, с лужеными жилами, в оболочке зеленого цвета:

, не предназначенного для армирования неразборной арматурой, с лужеными жилами, в оболочке зеленого цвета:

ПРС нлц 2х0,75 ГОСТ 7399-97

Шнура марки ШОГ:

ШОГ ГОСТ 7399-97

То же, мерной длиной 1,7 м:

ШОГ-1,7 ГОСТ 7399-97;

То же, спирального:

ШОГ-С-1,7 ГОСТ 7399-97

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Провода и шнуры должны соответствовать требованиям настоящего стандарта и изготовляться в климатических исполнениях по ГОСТ 15150:

У - категорий размещения 1, 2 или 3 (за исключением шнуров марок ШОГ, ШПС, ШВД и ШВГ)или

Т - категории размещения 4 (за исключением шнуров марок ШПС и ШВГ), или

УХЛ - категории размещения 4 по технологической документации, утвержденной в установленном порядке.

4.1 Характеристики

4.1.1 Требования к конструкции

4.1.1.1 Токопроводящие жилы проводов и шнуров, кроме шнура марки ШОГ, должны быть изготовлены из медной или медной луженой проволоки в соответствии с таблицами 2, 3 и соответствовать требованиям ГОСТ 22483 и ТУ 16-505.850 [1].

Направление скрутки проволок в жилу - левое.

Мишурные токопроводяшие жилы шнура марки ШОГ должны соответствовать требованиям ТУ 16-705.129 [2].

Грузонесущий элемент шнура марки ШВГ должен быть скручен из стальной проволоки в соответствии с таблицей 4 и удовлетворять требованиям ГОСТ 7372.

Токопроводящие жилы проводов и шнуров с поливинилхлоридной и резиновой изоляцией по требованию потребителя и с резиновой изоляцией исполнения Т должны быть изготовлены из медной луженой проволоки.

4.1.1.2 Токопроводящие жилы проводов и шнуров должны быть изолированы поливинилхлоридным пластикатом или резиновой в соответствии с таблицами 1 и 2.

Коэффициент эксцентриситета изоляции, кроме шнура марки ШР, - не более 10%.

4.1.1.3 Параллельно уложенные жилы шнуров марок ШВП, ШОГ, ШВП-2 и ШР должны иметь разделение между жилами. Толщина изоляции между жилами шнура марки ШР должна быть не менее 1,8 мм, остальных шнуров - не менее 1,6 мм.

Высота разделительного участка шнура марки ШОГ должна быть не более 0,9 мм. Изоляция между жилами, кроме шнура марки ШОГ, должна разделяться при усилии от 3 до 30 Н.

4.1.1.4 Изоляция, кроме шнура марки ШОГ, должна плотно прилегать к токопроводящей жиле, но легко отделяться.

4.1.1.5 Изолированные жилы проводов и шнуров марок ПВС, ПРС, ПРМ, ПСГ, ШВЛ, ШПС и изолированные жилы и грузонесущий элемент шнура марки ШВГ должны быть скручены без заполнителя.

В двухжильных шнурах марки ШВГ изолированные токопроводящие жилы и грузонесущий элемент могут быть уложены параллельно.

Изолированные жилы шнура марки ШРО должны быть скручены с заполнителем из пряжи.

Допускается скрутка двух изолированных жил шнура марки ШРО без заполнителя (по типу ШР) для реализации на внутреннем рынке, при этом поверх скрученных жил может быть наложен сепаратор в виде пленки или ленты.

Шаг скрученных изолированных жил шнура марки ШРО не должен превышать 10-кратного диаметра круга, проходящего через центры самих скрученных изолированных жил.

4.1.1.6 На изолированные жилы проводов и шнуров марок ШВВП, ШВЛ, ШПС, ШВГ (с изолированным грузонесущим элементом), ПВС, ПВСП, ПРС, ПРМ и ПСГ должна быть наложена оболочка из поливинилхлоридного пластиката или резины в соответствии с таблицами 1-3.

Оболочка должна быть наложена так, чтобы она заполняла промежутки между жилами, придавая проводу или шнуру, кроме марок ПВСП и ШВВП, круглую форму.

Допускается наложение оболочки и заполнение промежутков между жилами совмещенным экструдированием. Заполнение может быть из поливинилхлоридного пластиката, вспененного или наполненного поливинилхлоридного пластиката, невулканизованной резины. При этом между материалом заполнения, изоляции и оболочки не должно быть вредного взаимодействия.

Оболочка (оболочка и заполнение) должны легко отделяться от изоляции жил и изолированного грузонесущего элемента без повреждения изоляции.

4.1.1.7 На поверхности оболочки (изоляции шнуров без оболочки) не должно быть проминов, вмятин, утолщений, наплывов и ребристости, выводящих размеры проводов, шнуров за пределы допустимых отклонений, а также пузырей, трещин, видимых без применения увеличительных приборов.

Для шнура марки ШОГ-С допускается на ненавитых линейных концах на длине не более 10 мм от концов шнуров наличие вмятин от зажимов: толщина изоляции в месте вмятин не должна быть менее 0,3 мм.

Изолированные жилы проводов и шнуров в оболочке и шнура марки ШРО должны легко отделяться друг от друга и изолированного грузонесущего элемента без повреждения изоляции.

Качество поверхности оплетки шнура марки ШРО должно соответствовать РД 16.171 [3].

4.1.1.8 Цвет оболочки (изоляции шнуров без оболочки), оплетки проводов и шнуров должен соответствовать указанному в таблице 6.

Таблица 6

|

Марка |

Цвет оболочки (изоляции), оплетки |

|

ШВП, ШВП-2, ШВД* |

Белый, голубой, желтый, зеленый, коричневый, красный, под слоновую кость, серый, синий, черный |

|

ШВЛ, ПВС, ШВВП, ПВСП, ШПС, ШВГ |

Белый, голубой, желтый, зеленый, коричневый, серый, красный, синий, черный, оранжевый |

|

ШРО |

Черный, синий, красный, белый, коричневый и их сочетания |

|

ПРС**, ШР** |

Красный, серый, черный, коричневый, желтый, оранжевый, зеленый, синий, голубой, фиолетовый |

|

ШОГ |

Белый, черный |

|

ПРМ, ПСГ |

Черный |

|

__________ | |

4.1.1.9 Цвет изоляции основных жил и расцветка изоляции жилы заземления проводов и шнуров должны соответствовать указанным в таблице 7.

Таблица 7

|

Число жил |

Цвет (расцветка) жил | |

|

|

шнура или провода с заземляющей жилой |

шнура или провода без заземляющей жилы |

|

2 |

- |

Голубой, коричневый |

|

3 |

Зелено-желтый, голубой, коричневый |

Голубой, черный, коричневый |

|

4 |

Зелено-желтый, голубой, черный, коричневый |

Голубой, черный, коричневый, черный или коричневый |

|

5 |

Зелено-желтый, голубой, черный, коричневый, черный или коричневый |

Голубой, черный, коричневый, черный или коричневый, черный или коричневый |

|

| ||

Изоляция жил заземления должна быть зелено-желтой расцветки.

На любом участке жилы заземления длиной 15 мм один из цветов должен покрывать не менее 30 и не более 70% поверхности изоляции, а другой - остальную часть.

Цвет изоляции грузонесущего элемента шнура марки ШВГ и одножильных проводов марки ПСГ может быть любым.

4.1.1.10 Цвета проводов и шнуров должны быть согласованы между потребителем и изготовителем. При отсутствии указания об определенных цветах оболочки (изоляции шнуров без оболочки) изготовитель выполняет провода и шнуры по своему усмотрению в соответствии с таблицей 6. В двухжильных проводах и шнурах допускаются изолированные жилы одного цвета по согласованию с потребителем.

Цвет оболочки (изоляции шнуров без оболочки) проводов и шнуров из поливинилхлоридного пластиката исполнения Т не должен быть белым и/или натуральным.

4.1.2 Требования к электрическим параметрам

4.1.2.1 Провод марки ПСГ должен выдержать испытание переменным напряжением 2500 В, провода и шнуры остальных марок, за исключением шнура марки ШОГ-С, - 2000 В номинальной частотой 50 Гц в течение 5 мин без погружения в воду.

Шнур марки ШОГ-С должен выдержать в воде испытание переменным напряжением 2000 В номинальной частотой 50 Гц в течение 5 мин.

4.1.2.2 Провода и шнуры после выдержки в воде при температуре (20±5) °С в течение 1 ч должны выдержать испытание переменным напряжением 2000 В частотой 50 Гц в течение 15 мин.

4.1.2.3 Изолированные жилы проводов и шнуров, за исключением марок ШОГ и ШВД, после выдержки в воде в течение 1 ч при температуре (20±5) °С должны выдержать в течение 5 мин испытание переменным напряжением 1500 В при толщине изоляции до 0,6 мм включительно, 2000 В - при толщине изоляции свыше 0,6 мм и 2500 В - провода марки ПСГ частотой 50 Гц.

4.1.2.4 Электрическое сопротивление изоляции проводов и шнуров с изоляцией и в оболочке из поливинилхлоридного пластиката после пребывания в воде в течение 2 ч при температуре (70±2) °С должно соответствовать указанному в таблице 2.

4.1.2.5 Электрическое сопротивление постоянному току 1 км жилы при 20 °С должно соответствовать ГОСТ 22483.

Максимальное электрическое сопротивление постоянному току жилы шнура марки ШРО может быть увеличено на 3% от значений, соответствующих классу жил, предусмотренному в ГОСТ 22483.

Электрическое сопротивление постоянному току 1 км жилы при 20 °С шнура марки ШОГ должно быть не более 270 Ом.

4.1.3 Требования к механическим параметрам

4.1.3.1 Среднее значение прочности при растяжении изоляции и оболочки проводов и шнуров из поливинилхлоридного пластиката в исходном состоянии должно быть не менее 10 Н/мм![]() (10 МПа), относительного удлинения при разрыве - не менее 150%.

(10 МПа), относительного удлинения при разрыве - не менее 150%.

Снижение среднего значения прочности при растяжении и относительного удлинения при разрыве после теплового старения не должно быть более 20% исходных средних значений.

4.1.3.2 Поливинилхлоридная изоляция и оболочка проводов и шнуров должны быть:

а) стойкими к деформации при температуре (70±2) °С;

б) стойкими к растрескиванию.

4.1.3.3 Средние значения физико-механических характеристик изоляции из резины должны соответствовать указанным в таблице 8.

Таблица 8

|

|

Значение для проводов и | |

|

|

ШР |

ШРО, ПРС, ПРМ, ПСГ |

|

В состоянии поставки: |

|

|

|

- прочность при растяжении, Н/мм |

6,86 |

5,0 |

|

- относительное удлинение при разрыве, %, не менее |

300 |

250 |

|

После теплового старения: |

|

|

|

- прочность при растяжении, Н/мм |

4,2 |

4,2 |

|

- изменение прочности при растяжении, %, не более |

- |

±25 |

|

- относительное удлинение при разрыве, %, не менее |

250 |

250 |

|

- изменение относительного удлинения при разрыве, %, не более |

- |

±25 |

4.1.3.4 Средние значения физико-механических характеристик оболочки из резины должны соответствовать указанным в таблице 9.

Таблица 9

|

Наименование показателя |

Значение для провода марки | |

|

ПРС |

ПРМ, ПСГ | |

|

В состоянии поставки: |

|

|

|

- прочность при растяжении, Н/мм |

7,0 |

10,0 |

|

- относительное удлинение при разрыве, %, не менее |

300 |

300 |

|

После теплового старения: |

|

|

|

- изменение прочности при растяжении, %, не более |

±20 |

-15 |

|

- относительное удлинение при разрыве, %, не менее |

250 |

250 |

|

- изменение относительного удлинения при разрыве, %, не более |

±20 |

-25 |

4.1.3.5 Разрывное усилие шнура марки ШПС должно быть не менее 40 Н, грузонесушего элемента шнура марки ШВГ - не менее 250 Н.

4.1.3.6 Шнур марки ШОГ должен выдержать силу растяжения при пяти падениях груза массой (0,50±0,01) кг при токовой нагрузке от 0,10 до 0,13 А.

4.1.3.7 Спиральные шнуры должны выдержать не менее 45000 циклов вращательного движения по окружности при испытании на износоустойчивость спирали.

4.1.3.8 Спиральные шнуры должны быть эластичными. Длина спиральной части шнуров не должна увеличиваться более чем в три раза под действием собственной массы и должна увеличиваться не менее чем в четыре раза под действием груза массой (0,15±0,01) кг.

После снятия груза длина спиральной части шнуров не должна быть увеличена более чем в 3,5 раза от своей первоначальной длины.

4.1.3.9 Оплетка шнура марки ШРО должна быть износоустойчивой при истирании.

4.1.4 Требования к внешним воздействующим факторам

4.1.4.1 Резиновая изоляция и оболочка проводов и шнуров должны выдерживать испытание на тепловую деформацию в течение 15 мин при температуре (200±3) °С и механическом напряжении 0,20 Н/мм![]() (0,20 МПа). При этом относительное удлинение под нагрузкой не должно превышать 175%, после снятия нагрузки и охлаждения образцов - 25% значений, полученных до помещения образцов в термостат.

(0,20 МПа). При этом относительное удлинение под нагрузкой не должно превышать 175%, после снятия нагрузки и охлаждения образцов - 25% значений, полученных до помещения образцов в термостат.

4.1.4.2 Максимальная температура токопроводящей жилы при эксплуатации должна быть, °С, не более:

65 - для проводов и шнуров с резиновой изоляцией;

70 - для проводов и шнуров с поливинилхлоридной изоляцией.

4.1.4.3 Провода и шнуры исполнения У, за исключением шнура марки ШРО, должны быть холодостойкими при температуре минус 40 °С; провода и шнуры остальных исполнений - минус 25 и 15 °С до старения и после старения соответственно.

4.1.4.4 Оболочка проводов марок ПРМ и ПСГ должна быть устойчива к воздействию масла.

Значения прочности оболочки при растяжении и относительного удлинения при разрыве после 24 ч пребывания в масле при температуре (100±2) °С могут отличаться на ±40% от исходных значений.

4.1.4.5 Провода и шнуры с изоляцией из поливинилхлоридного пластиката не должны распространять горение.

4.1.4.6 Провода и шнуры исполнения Т должны быть стойкими к поражению плесневыми грибами.

4.1.4.7 Поливинилхлоридная изоляция и оболочка проводов и шнуров должны выдерживать испытание на потерю массы при температуре (80±2) °С в течение 7 сут. Значение потери массы не должно превышать 2,0 мг/см![]() .

.

4.1.5 Требования по надежности

4.1.5.1 Ресурс проводов и шнуров, выраженный в стойкости к знакопеременным деформациям изгиба при номинальном напряжении, должен быть, циклов (движений), не менее:

15000 (30000) - для шнуров марок ШВП-2 и ШВД;

60000 (120000) - для шнура марки ШОГ;

30000 (60000) - для проводов и шнуров остальных марок с жилами сечением до 4,0 мм![]() включительно (за исключением шнуров марок ШПС и ШВГ).

включительно (за исключением шнуров марок ШПС и ШВГ).

Токовая нагрузка на жилах при испытании шнура марки ШОГ должна быть не менее 0,1 А.

Номинальное растягивающее усилие и диаметр роликов должны соответствовать указанным в таблице 10.

Таблица 10

|

|

Номинальное |

Номинальное растягивающее усилие, Н |

Номинальный диаметр роликов, |

|

ШВП, ШВП-2, ШВД, ШВВП, ШВЛ |

Для всех сечений |

9,8 |

60 |

|

ШРО, ШР |

Для всех сечений |

9,8 |

80 |

|

ПВС, ПРС, ПВСП, ПСГ, ПРМ |

0,75 и 1,0 |

9,8 |

80 |

|

1,5 и 2,5 |

14,7 |

120 | |

|

|

4,0 |

19,6 |

200 |

|

ШОГ |

- |

4,9 |

5 |

4.1.5.2 Установленная безотказная наработка должна быть, ч, не менее:

3000 - для шнуров марок ШВП-2, ШВП, ШРО и ШВД;

5000 - для проводов и шнуров марок ШВВП, ШВЛ, ПВС, ПВСП и ПРС.

4.1.5.3 Срок службы проводов и шнуров при ресурсе по 4.1.5.1, при установленной безотказной наработке по 4.1.5.2 и соблюдении условий эксплуатации, хранения и транспортирования, установленных настоящим стандартом, должен быть, лет, не менее:

4 - для шнуров марок ШРО и ШР;

8 - для шнуров марок ШПС, ШВГ;

10 - для шнуров марок ШОГ, ШОГ-С;

6 - для проводов и шнуров остальных марок.

4.2 Требования к маркировке

4.2.1 Маркировка проводов и шнуров должна соответствовать требованиям ГОСТ 18690 с дополнениями, изложенными в 4.2.2-4.2.4.

4.2.2 На поверхности оболочки (изоляции проводов и шнуров без оболочки), кроме шнура марки ШРО, по всей длине на расстоянии не более 300 мм друг от друга должны быть нанесены:

- маркоразмер провода (шнура);

- год выпуска;

- кодовое обозначение или товарный знак предприятия-изготовителя.

Маркировка наносится краской или тиснением, или лазерным способом.

Маркировка должна быть четкой и легко читаемой.

По требованию потребителя провода и шнуры, предназначенные для армирования, могут изготовляться без маркировки.

Маркировка шнура марки ШРО должна осуществляться опознавательной нитью, присвоенной предприятию-изготовителю.

По требованию потребителя допускается применять опознавательную нить в проводах и шнурах, не предназначенных для армирования неразборной арматурой.

4.2.3 На ярлыке, прикрепленном к бухте, барабану, ящику, коробке, а также на индивидуальном пакете или этикетке, вложенной в пакет, должны быть указаны:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение провода или шнура;

- обозначение настоящего стандарта;

- длина провода или шнура в метрах или число мерных отрезков;

- масса брутто в килограммах (для барабанов, ящиков или коробок);

- дата изготовления (год, месяц);

- на ярлыке должен быть проставлен штамп технического контроля.

4.2.4 Маркирование проводов и шнуров в бухтах, предназначенных для розничной торговой сети, должно производиться на этикетке, прикрепленной к бухте.

4.3 Требования к упаковке

4.3.1 Упаковка проводов и шнуров должна соответствовать требованиям ГОСТ 18690 с дополнениями, изложенными в 4.3.2.

4.3.2 Провода и шнуры, кроме шнура марки ШОГ-С, должны быть намотаны в бухты или на барабаны. Бухты должны иметь плотную намотку без смещения и перехлестывания витков и упакованы в термоусаживаемую пленку.

Допускается упаковка бухт в полиэтиленовую или поливинилхлоридную пленку, или индивидуальные пакеты.

Шнуры марок ШОГ и ШОГ-С, поставляемые мерными длинами, должны быть упакованы в коробки или деревянные ящики, выложенные внутри упаковочной бумагой.

Масса грузового места, предназначенного для розничной торговли, не должна превышать 15 кг.

5 ПРАВИЛА ПРИЕМКИ

Для проверки соответствия проводов и шнуров требованиям настоящего стандарта устанавливают следующие виды контрольных испытаний: приемо-сдаточные, периодические, типовые.

5.1 Приемо-сдаточные испытания

5.1.1 Провода и шнуры предъявляют к приемке партиями. За партию принимают провода и шнуры одного маркоразмера, изготовленные из одного материала, на однотипном технологическом оборудовании, одновременно предъявляемые к приемке.

Объем партии должен быть:

- от 0,5 до 20 км - для проводов и шнуров, поставляемых строительными длинами;

- от 10 до 10000 шт. - для шнуров, поставляемых мерными длинами.

5.1.2 Состав испытаний, деление его на группы должны соответствовать указанным в таблице 11.

Таблица 11

|

Группа испытаний |

Вид испытания или проверки |

Пункт |

Объем выборки от партии | |

|

|

технических требований |

методов испытаний |

||

|

С-1 |

Проверка маркировки и упаковки |

4.2.1-4.2.4 (за исключением качества маркировки), 4.3.1, 4.3.2 |

6.6.1, 6.6.3 |

5%, но не менее одной бухты (барабана, ящика, коробки) |

|

С-2 |

Проверка конструктивных размеров |

3.2, 4.1.1.1-4.1.1.3 (кроме разделяемости жил), 4.1.1.6, 4.1.1.7 |

6.1.2 |

5%, но не менее одной бухты (барабана, ящика, коробки) |

|

|

Проверка отделяемости оболочки от изоляции жил |

4.1.1.6 |

6.1.5 |

То же |

|

|

Проверка отделяемости изолированных жил |

4.1.1.7 |

6.1.5 |

" |

|

С-3 |

Испытание напряжением |

4.1.2.1 |

6.2.1 |

100% |

|

|

Определение электрического сопротивления токопроводящей жилы |

4.1.2.5 |

6.2.3 |

3%, но не менее одной бухты (барабана, ящика, коробки) |

|

| ||||

Испытания проводов и шнуров (кроме шнура марки ШОГ-С по 4.1.1.7 и 4.1.2.1) проводят по плану сплошного или выборочного одноступенчатого контроля в соответствии с таблицей 11 с приемочным числом ![]() 0. Выборки составляются случайным отбором.

0. Выборки составляются случайным отбором.

5.1.3 Испытание шнура марки ШОГ-С на соответствие требованиям 4.1.1.7 и 4.1.2.1 должно проводиться по плану выборочного двухступенчатого контроля на выборках ![]() , составленных случайным отбором, с приемочным числом

, составленных случайным отбором, с приемочным числом ![]() 0 и браковочным числом

0 и браковочным числом ![]() 2 для первой выборки и приемочным числом

2 для первой выборки и приемочным числом ![]() 1 для суммарной (

1 для суммарной (![]() и

и ![]() ) выборки.

) выборки.

5.1.4 Испытания проводов и шнуров на соответствие требованиям 3.3, 4.1.1.1 и 4.1.1.5 проводят в процессе производства методом контроля по 6.1.1 и 6.1.2.

5.2 Периодические испытания

5.2.1 Состав испытаний и деление его на группы должны соответствовать указанным в таблице 12.

Таблица 12

|

Группа испытаний |

Вид испытания и проверки |

Пункт | |

|

|

|

технических требований |

методов контроля |

|

П-1 |

Определение стойкости поливинилхлоридной изоляции и оболочки к деформации при повышенной температуре, растрескиванию |

4.1.3.2 |

6.3.2 |

|

|

Определение прочности при растяжении и относительного удлинения при разрыве поливинилхлоридной изоляции и оболочки |

4.1.3.1 |

6.3.1 |

|

|

Определение физико-механических показателей резиновой изоляции и оболочки |

4.1.3.3, 4.1.3.4 |

6.3.3 |

|

|

Проверка качества маркировки, выполненной краской |

4.2.2 |

6.6.2 |

|

|

Испытание на нераспространение горения |

4.1.4.5 |

6.4.5 |

|

|

Испытание на стойкость к воздействию максимальной температуры при эксплуатации |

4.1.4.2 |

6.4.2 |

|

|

Определение износоустойчивости оплетки к истиранию |

4.1.3.9 |

6.3.8 |

|

|

Испытание шнура марки ШОГ на растяжение |

4.1.3.6 |

6.3.5 |

|

|

Определение эластичности спиральных шнуров |

4.1.3.8 |

6.3.7 |

|

|

Испытание на износоустойчивость спиральных шнуров |

4.1.3.7 |

6.3.6 |

|

|

Проверка стойкости оболочки проводов марок ПРМ и ПСГ к воздействию масла |

4.1.4.4 |

6.4.4 |

|

П-2 |

Испытание на холодоустойчивость |

4.1.4.3 |

6.4.3 |

|

|

Испытание на стойкость к знакопеременным изгибам |

4.1.5.1 |

6.5.1 |

|

|

Определение разделяемости жил шнуров с параллельно уложенными жилами |

4.1.1.3 |

6.1.3 |

|

|

Определение плотности наложения изоляции |

4.1.1.4 |

6.1.4 |

|

П-3 |

Проверка электрического сопротивления изоляции |

4.1.2.4 |

6.2.2 |

|

|

Испытание напряжением после выдержки в воде |

4.1.2.2, 4.1.2.3 |

6.2.1 |

5.2.2 Испытания проводят раз в 12 мес, если другие сроки не указаны для конкретных испытаний.

5.2.3 Испытания по группам проводят на отдельных выборках.

5.2.4 Испытания по группе П-1, кроме испытания на соответствие 4.1.3.1 и 4.1.3.2, проводят по планам выборочного одноступенчатого контроля при приемочном числе ![]() 0 не менее чем на пяти образцах, отобранных от разных бухт или барабанов, выдержавших приемо-сдаточные испытания. Испытания на соответствие 4.1.3.1 и 4.1.3.2 должны проводиться не менее чем на двух образцах.

0 не менее чем на пяти образцах, отобранных от разных бухт или барабанов, выдержавших приемо-сдаточные испытания. Испытания на соответствие 4.1.3.1 и 4.1.3.2 должны проводиться не менее чем на двух образцах.

Испытания по группе П-1 и 4.1.4.3 и 4.1.5.1 должны проводиться на отдельных образцах один раз в 36 мес.

5.2.5 Испытания по группам П-2, П-3 проводят по плану выборочного двухступенчатого контроля с объемом выборки ![]() 5,

5, ![]() 10 образцов.

10 образцов.

Для первой выборки приемочное число ![]() 0, браковочное число

0, браковочное число ![]() 2. При числе дефектов первой выборки, равному 1, проверяют вторую выборку. Приемочное число суммарной (

2. При числе дефектов первой выборки, равному 1, проверяют вторую выборку. Приемочное число суммарной (![]() и

и ![]() ) выборки

) выборки ![]() 1. В выборки включают случайным отбором образцы от партий текущего выпуска.

1. В выборки включают случайным отбором образцы от партий текущего выпуска.

5.2.6 Провода и шнуры, подвергавшиеся периодическим испытаниям, отгрузке не подлежат.

5.3 Типовые испытания

5.3.1 Типовые испытания проводит предприятие-изготовитель с целью проверки соответствия проводов и шнуров требованиям настоящего стандарта при изменении конструкции, технологии, применяемых материалов, если эти изменения могут оказать влияние на их качество.

Испытания проводят по программе, утвержденной в установленном порядке. По результатам испытаний, оформленных протоколом или актом, принимают решение о возможности и целесообразности внесения изменений в техническую документацию.

5.4 Потребитель проводит входной контроль качества проводов и шнуров на соответствие требованиям настоящего стандарта на 3% барабанов, бухт, ящиков или мерных отрезков проводов и шнуров от партии, но не менее 3 шт.

За партию принимают число барабанов, бухт, ящиков с проводами или шнурами, полученное потребителем по одному сопроводительному документу.

При получении неудовлетворительных результатов испытаний хотя бы по одному показателю, по этому показателю проводят повторное испытание на удвоенной выборке числа барабанов, бухт, ящиков, взятой от той же партии. Результаты повторного испытания распространяют на всю партию.

6 МЕТОДЫ КОНТРОЛЯ

Все испытания, если нет особых указаний, должны проводиться в нормальных климатических условиях по ГОСТ 15150.

Испытания шнуров марки ШОГ-С на соответствие требованиям настоящего стандарта, за исключением 4.1.2.1, 4.1.3.7 и 4.1.3.8, должны проводиться до их навивания.

6.1 Проверка конструкции

6.1.1. Проверку конструктивных элементов проводов и шнуров, качество поверхности и расцветки жил по 4.1.1.1-4.1.1.3, 4.1.1.5-4.1.1.10 проводят внешним осмотром без применения увеличительных приборов.

6.1.2 Проверку конструктивных размеров проводов и шнуров по 3.2, 3.3, 4.1.1.1-4.1.1.3, 4.1.1.5-4.1.1.7 проводят по ГОСТ 12177.

6.1.3 Разделяемость жил шнуров с параллельно уложенными жилами по 4.1.1.3 проверяют на образцах длиной (170±30) мм.

Изоляцию между жилами надрезают на расстоянии 50-60 мм и при помощи разрывной машины со скоростью движения зажима 5 мм/с разделяют жилы.

Образцы считают выдержавшими испытание, если усилие разделения находится в пределах, указанных в 4.1.1.3.

6.1.4 Плотность наложения изоляции по 4.1.1.4 определяют на образцах длиной не менее 50 мм. Изоляцию на жилах надрезают по окружности перпендикулярно к оси жилы на расстоянии 25-30 мм от концов образца, после чего ее вручную со стороны надреза снимают с токопроводящей жилы.

Образцы считают выдержавшими испытания, если при внешнем осмотре без применения увеличительных приборов на токопроводящей жиле не обнаружено остатков изоляции и повреждения (отслоения) полуды, если она имеется. В поперечном сечении или на внутренней стороне снятой изоляции должны просматриваться отпечатки проволок жилы.

6.1.5 Проверку отделяемости оболочки (оболочки и заполнения) от изоляции жил и изолированного грузонесущего элемента по 4.1.1.6 и отделяемости изолированных жил друг от друга и грузонесущего элемента по 4.1.1.7 проводят внешним осмотром без применения увеличительных приборов.

Отделяемость проверяют при разделке провода или шнура на длине не менее 50 мм.

6.2 Проверка электрических параметров

6.2.1 Испытание напряжением по 4.1.2.1-4.1.2.3 проводят по ГОСТ 2990. Специальным электродом при испытании (за исключением 4.1.2.1) является вода.

Испытание напряжением изолированных жил проводов и шнуров марок ШВВП, ШВЛ, ШРО, ШПС, ПВС, ПВСП, ПРС, ПРМ и ПСГ проводят на образце длиной (5,00±0,01) м; с образцов должна быть удалена оболочка.

Испытание напряжением изолированных жил шнуров марок ШВП, ШВП-2 и ШР проводят на образце длиной (2,00±0,01) м, при этом в изоляции между жилами должен быть сделан разрез на длине не более 20 мм и жилы должны быть разделаны вручную.

Испытания по 4.1.2.2 проводят на образцах длиной не менее 20 м.

6.2.2 Электрическое сопротивление изоляции проводов и шнуров по 4.1.2.4 определяют по ГОСТ 3345.

6.2.3 Электрическое сопротивление токопроводящих жил постоянному току проводов и шнуров по 4.1.2.5 определяют по ГОСТ 7229.

6.3 Проверка механических параметров

6.3.1 Физико-механические параметры изоляции и оболочки из поливинилхлоридного пластиката по 4.1.3.1 до и после старения определяют по ГОСТ 25018.

Испытание на тепловое старение проводят по следующему режиму.

Образцы должны быть выдержаны в термостате при температуре (80±2)°С в течение 168 ч, после чего вынутые образцы должны быть выдержаны в течение не менее 10 ч при температуре (25±10) °С без прямого воздействия света.

6.3.2 Стойкость поливинилхлоридной изоляции и оболочки к деформации при повышенной температуре и растрескиванию по 4.1.3.2 проверяют по ГОСТ 22220.

Толщина изоляции и оболочки, измеренная по ГОСТ 12177, в месте деформации должна составлять не менее 50% средней толщины, измеренной в двух соседних участках, не подвергавшихся деформации.

6.3.3 Физико-механические показатели резиновых изоляции и оболочки проводов и шнуров по 4.1.3.3, 4.1.3.4 проверяют по ГОСТ 25018.

Прочность при растяжении (![]() ), Н/мм

), Н/мм![]() , изоляции шнуров марки ШР, а также проводов и шнуров с изолированными жилами по типу ШР высчитывают по формуле

, изоляции шнуров марки ШР, а также проводов и шнуров с изолированными жилами по типу ШР высчитывают по формуле

![]()

где ![]() - сила, вызывающая разрыв образца, Н;

- сила, вызывающая разрыв образца, Н;

![]() - площадь поперечного сечения образца изоляции, мм

- площадь поперечного сечения образца изоляции, мм![]() ;

;

![]() - коэффициент, учитывающий профиль изоляции, равный 1,2.

- коэффициент, учитывающий профиль изоляции, равный 1,2.

Испытание на тепловое старение проводят по следующему режиму. Образцы проводов и шнуров должны быть выдержаны в термостате при температуре (70±2) °С в течение 240 ч, после чего вынутые образцы должны быть выдержаны в течение не менее 10 ч при температуре (25±10) °С.

6.3.4 Разрывную прочность шнура марки ШПС и грузонесущего элемента шнура марки ШВГ по 4.1.3.5 определяют на разрывной машине по ГОСТ 28840 со скоростью движения активного захвата не менее (500 ±10) мм/мин на шнуре длиной не менее 1 м. С обоих концов образца на длине не менее 150 мм должна быть удалена оболочка, а в шнуре марки ШВГ и изолированные токопроводящие жилы.

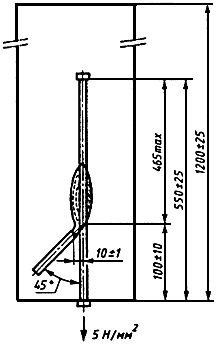

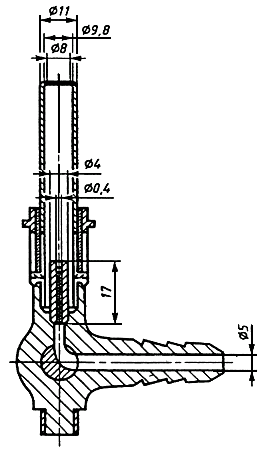

6.3.5 Испытание шнура марки ШОГ на растяжение под действием свободно падающего груза по 4.1.3.6 проводят на приспособлении, схема которого приведена на рисунке 1. Шнур жестко закрепляют одним концом, на расстоянии (500±1,5) мм от точки закрепления к шнуру подвешивают груз. Через жилы пропускают электрический ток. Груз пять раз поднимают до точки закрепления шнура и отпускают.

Рисунок 1 - Схема приспособления для испытания шнуров на растяжение

Во время испытания на должно быть нарушения целостности электрической цепи.

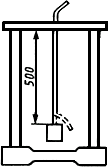

6.3.6 Износоустойчивость спиральных шнуров по 4.1.3.7 проверяют на установке, схема которой приведена на рисунке 2.

Рисунок 2 - Схема установки для испытания износоустойчивости спиральных шнуров

Концы шнура должны быть закреплены на длине (850±10) мм в оправку устройства под углом (![]() +0,01) рад к оси спирали.

+0,01) рад к оси спирали.

Середина шнура должна быть закреплена в устройстве, которое совершает вращательное движение по окружности радиусом (325±5) мм с частотой вращения не менее 1 об/с.

Один оборот устройства соответствует одному циклу испытания.

После испытания не должно быть повреждения изоляции, а сопротивление токопроводящей жилы должно быть не более 1,7 Ом.

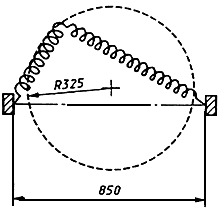

6.3.7 Эластичность спиральных шнуров по 4.1.3.8 определяют при температуре окружающей среды (20±5) °С на приспособлении, схема которого приведена на рисунке 3. Шнур закрепляют за первый виток спирали и располагают его по вертикали вдоль шкалы.

Рисунок 3 - Схема приспособления для испытания эластичности спиральных шнуров

Спиральную часть шнура измеряют:

- до закрепления шнура в приспособлении, когда шнур находится в горизонтальной плоскости и витки плотно прилегают друг к другу;

- после закрепления шнура в приспособлении, когда шнур находится под действием собственной массы;

- через 1 мин после приложения груза;

- через 1 мин после снятия груза.

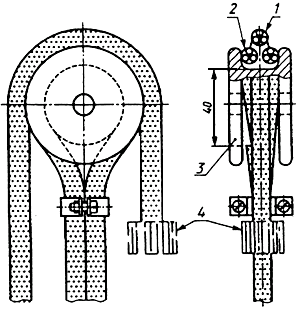

6.3.8 Износоустойчивость оплетки при истирании по 4.1.3.9 определяют на трех парах образцов длиной (1±0,01) м. Каждую пару образцов испытывают следующим образом:

- наматывают один образец так, чтобы получилось два витка на неподвижном блоке диаметром (40±1) мм, как показано на рисунке 4, причем расстояние между краями блока должно быть таким, чтобы витки были плотными и не смещались относительно блока.

1 - подвижный испытательный образец; 2 - неподвижный испытательный образец; 3 - блок; 4 - груз

Рисунок 4 - Схема установки для испытания износоустойчивости оплетки

Другой образец помещают в углубление, образованное витками, и к одному концу этого образца прикрепляют груз массой (500±10) г. Другой его конец перемещают вверх - вниз на расстоянии 100 мм со скоростью не менее 40 движений в минуту.

После 20000 одиночных движений изоляция закрепленного образца не должна быть видна на общей длине более 10 мм, и этот образец должен выдержать испытание напряжением по 4.1.2.2 в течение 5 мин.

6.4 Проверка стойкости к внешним воздействующим факторам

6.4.1 Испытание резиновых изоляции и оболочки проводов и шнуров на тепловую деформацию по 4.1.4.1 проводят по методике, изложенной в приложении Д.

6.4.2 Испытание на стойкость к воздействию максимальной температуры по 4.1.4.2 проводят по ГОСТ 16962.1 (метод 201.1.1) на образцах длиной не менее 1 м, свернутых в бухту внутренним диаметром, равным от 10 до 12 наружных диаметров шнура или провода (для плоских шнуров диаметр бухты определяют по нижнему размеру), помещенных в камеру тепла до установления температуры испытания.

Испытание шнура марки ШРО должно проводиться на образцах до наложения оплетки.

Время выдержки в камере тепла при температуре (80±2) °С:

55 ч - для шнуров марок ШВП-2, ШВП, ШРО, ШВД, ШОГ и ШР;

90 ч - для проводов и шнуров марок ШВВП, ШВЛ, ПВСП, ПРС, ПРМ, ПСГ, ПВС.

После испытания образцы проводов и шнуров выдерживают в нормальных климатических условиях в течение не менее 2 ч.

Провода и шнуры считают выдержавшими испытания, если на поверхности образцов при осмотре без применения увеличительных приборов не обнаружено трещин.

6.4.3 Испытание на стойкость к воздействию пониженной температуры по 4.1.4.3 проводят по ГОСТ 17491.

Испытанию на изгиб подвергают по четыре образца (в том числе по два образца после испытания на тепловое старение по режиму в соответствии с 6.3.1 и 6.3.3).

Диаметр стержня должен быть равен четырехкратному наружному диаметру образца. Для плоских шнуров диаметр оправки определяют по меньшему размеру. Диаметр стержня для испытания провода марки ПСГ должен быть равен от 8 до 10 наружных диаметров провода.

Испытанию на стойкость к воздействию пониженной температуры методом удара подвергают образцы проводов и шнуров марок ШВП, ШОГ, ШВП-2, ШВВП, ШВЛ, ШПС, ПВС, ШВД, ПВСП и ШВГ.

6.4.4 Стойкость оболочки проводов марок ПСГ и ПРМ к воздействию масла по 4.1.4.4 проверяют по ГОСТ 25018.

6.4.5 Испытание проводов и шнуров на нераспространение горения по 4.1.4.5, за исключением шнура марки ШОГ, проводят по ГОСТ 12176 (раздел 2).

Испытание шнура марки ШОГ проводят по методике, изложенной в приложении Е.

6.4.6 Проверку стойкости к поражению плесневыми грибами по 4.1.4.6 проводят по ГОСТ 20.57.406 (метод 214-2 для второй группы изделий).

Провода и шнуры считают выдержавшими испытание, если степень биологического обрастания не более трех баллов.

6.4.7 Потерю массы для изоляции и оболочки из поливинилхлоридного пластиката по 4.1.4.7 определяют по методике, изложенной в приложении Г.

6.5 Проверка надежности

6.5.1 Испытание шнура марки ШОГ на стойкость к изгибам по 4.1.5.1 проводят по ГОСТ 12182.8 на образцах длиной не менее 1 м под углом (![]() ±0,003) рад с частотой не менее 60 изгибов в минуту.

±0,003) рад с частотой не менее 60 изгибов в минуту.

Испытание проводов и шнуров остальных марок на стойкость к перегибам через систему роликов проводят по ГОСТ 12182.1.

Провода и шнуры считают выдержавшими испытания, если они не имеют повреждений изоляции и оболочки, видимых при внешнем осмотре без применения увеличительных приборов, и выдерживают в течение 5 мин испытание напряжением в соответствии с 4.1.2.2.

6.5.2 Испытания по подтверждению установленной безотказной наработки проводов и шнуров по 4.1.5.2 проводят по методике, указанной в 6.4.2. Время выдержки в камере тепла: 550 ч - для шнуров марок ШВП-2, ШВП, ШРО, ШВД; 900 ч - для проводов и шнуров марок ШВВП, ШВЛ, ПВС, ПВСП, ПРС. Провода и шнуры считают выдержавшими испытание, если на поверхности образцов на обнаружено трещин, видимых внешним осмотром без применения увеличительных приборов.

Испытание шнура марки ШРО проводят на образцах до наложения оплетки.

6.6 Проверка упаковки и маркировки

6.6.1 Маркировку по 4.2.1-4.2.4 проверяют по ГОСТ 18690 внешним осмотром и измерениями линейкой по ГОСТ 427.

6.6.2 Качество маркировки, выполненное краской, по 4.2.2 проверяют десятикратным протиранием (в двух противоположных направлениях) с усилием (5±0,5) Н ватным или марлевым тампоном, смоченным водой. Проверку проводят в два этапа со сменой тампона после пятикратного протирания. Окрашивание второго тампона при внешнем осмотре без применения увеличительных приборов не допускается. Маркировку, выполненную тиснением или лазерным способом, испытанию не подвергают.

6.6.3 Упаковку по 4.3.1, 4.3.2 проверяют внешним осмотром и взвешиванием на весах с погрешностью не более 5%.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Транспортирование и хранение проводов и шнуров должно соответствовать ГОСТ 18690 с дополнениями, изложенными в 7.2.

7.2 Условия транспортирования и хранения проводов и шнуров в части воздействия климатических факторов должны соответствовать условиям хранения группы ЖЗ ГОСТ 15150.

8 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1 Номинальные токовые нагрузки проводов и шнуров должны соответствовать указанным в приложении Ж.

8.2 Провода и шнуры исполнения У предназначены для эксплуатации при температуре окружающей среды от минус 40 до плюс 40 °С, остальных исполнений - от минус 25 до плюс 40 °С.

8.3 Минимальный радиус изгиба проводов и шнуров при эксплуатации должен быть не менее указанного в 4.1.5.1.

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Изготовитель гарантирует соответствие качества проводов и шнуров требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения, транспортирования.

9.2 Гарантийный срок эксплуатации - два года со дня ввода проводов и шнуров в эксплуатацию.

Гарантийный срок эксплуатации проводов и шнуров для розничной торговли исчисляется со дня продажи, а для внерыночного потребления - со дня ввода провода или шнура в эксплуатацию.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ПРЕИМУЩЕСТВЕННЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ПРОВОДОВ И ШНУРОВ

Таблица А.1

|

Марка |

Преимущественные области применения |

|

ШВП |

Для присоединения радиоэлектронной аппаратуры, бытовых осветительных приборов, электроприборов микроклимата, электромеханических бытовых приборов, электровентиляторов и других подобных приборов, если шнур часто подвергается легким механическим деформациям |

|

ШВП-2 |

То же, если шнур редко подвергается легким деформациям, и для присоединения преобразователей параметров тока, электровулканизаторов, зарядных устройств, надплитных электрофильтров и других подобных приборов, а также бытовых холодильников |

|

ШВВП, ШВЛ |

Для присоединения приборов личной гигиены и микроклимата, электропаяльников, светильников, кухонных электромеханических приборов, радиоэлектронной аппаратуры, стиральных машин, холодильников и других подобных приборов, эксплуатируемых в жилых и административных помещениях, и для изготовления шнуров удлинительных |

|

ШРО |

Для присоединения бытовых электроутюгов |

|

ШПС, ШВГ |

Для присоединения светильников, подвешиваемых на электрическом шнуре |

|

ПВС, ПВСП |

Для присоединения электроприборов и электроинструмента по уходу за жилищем и его ремонту, стиральных машин, холодильников, средств малой механизации для садоводства и огородничества и других подобных машин и приборов, и для изготовления шнуров удлинительных |

|

ПРС |

То же, и электронагревательных приборов |

|

ШВД |

Для декоративных осветительных гирлянд, для неподвижного защищенного монтажа внутри приборов (установок) |

|

ШОГ, ШОГ-С |

Для присоединения электробритв, массажных и других подобных приборов с номинальной токовой нагрузкой не более 0,2 А |

|

ШР |

Для присоединения бытовых нагревательных приборов |

|

ПРМ |

Для присоединения электроприборов и электроинструмента по уходу за жилищем и его ремонту, средств малой механизации для садоводства и огородничества, электронагревательных приборов, контактируемых с маслами и смазками, и для изготовления шнуров удлинительных |

|

ПСГ |

Для передвижных токоприемников и механизмов |

ПРИЛОЖЕНИЕ Б

(обязательное)

КОДЫ ОКП И КОНТРОЛЬНЫЕ ЧИСЛА ПРОВОДОВ И ШНУРОВ

Таблица Б.1

|

Марка провода, шнура |

Код ОКЛ |

Контрольное число |

|

ШВП |

35 5353 0100 |

03 |

|

ШВП-2 |

35 5353 0200 |

00 |

|

ШОГ |

35 5353 0501 |

01 |

|

ШОГ-С |

35 5353 0601 |

09 |

|

ШВД |

35 5353 4500 |

08 |

|

ШР |

35 5354 2500 |

00 |

|

ШВВП |

35 5353 0300 |

08 |

|

ШВЛ |

35 5353 1400 |

01 |

|

ШПС |

35 5313 0500 |

04 |

|

ШРО |

35 5354 0500 |

08 |

|

ПВСП |

35 5513 3500 |

00 |

|

ПВС |

35 5513 0200 |

10 |

|

ПРС |

35 5514 0200 |

05 |

|

ПРМ |

35 5354 3100 |

08 |

|

ПСГ |

35 5354 3600 |

04 |

|

ШВП-Т |

35 5353 0900 |

01 |

|

ШВП-2-Т |

35 5353 2500 |

05 |

|

ШОГ-Т |

35 5353 0531 |

06 |

|

ШОГ-С-Т |

35 5353 0631 |

03 |

|

ШВД-Т |

35 5353 4600 |

05 |

|

ШВВП-Т |

35 5353 2900 |

04 |

|

ШВЛ-Т |

35 5353 3100 |

02 |

|

ШР-Т |

35 5354 2700 |

05 |

|

ШРО-Т |

35 5354 2300 |

06 |

|

ПВСП-Т |

35 5513 3600 |

08 |

|

ПВС-Т |

35 5513 2100 |

05 |

|

ПРС-Т |

35 5514 2100 |

00 |

|

ПРМ-Т |

35 5354 3200 |

05 |

|

ПСГ-Т |

35 5354 3700 |

01 |

|

ШВП-У |

35 5353 1000 |

02 |

|

ШВП-2-У |

35 5353 2600 |

02 |

|

ШР-У |

35 5354 2600 |

08 |

|

ШБВП-У |

35 5353 3000 |

05 |

|

ШВЛ-У |

35 5353 3200 |

10 |

|

ШРО-У |

35 5354 2400 |

03 |

|

ПВСП-У |

35 5513 3700 |

05 |

|

ПВС-У |

35 5513 2200 |

02 |

|

ПРС-У |

35 5514 2200 |

08 |

|

ПРМ-У |

35 5354 3300 |

02 |

|

ПСГ-У |

35 5354 3800 |

09 |

|

ШВГ |

35 5313 2500 |

07 |

Таблица Б.2 - Девятый и десятый разряды кода маркоразмера

|

Девятый и десятый разряды кода маркоразмера |

Число жил и номинальное сечение, мм |

Девятый и десятый разряды кода маркоразмера |

Число жил и номинальное сечение, мм |

|

04 |

1х0,50 |

55 |

3х2,50 |

|

05 |

1х0,75 |

56 |

3х4,00 |

|

06 |

1х1,50 |

57 |

3х6,00 |

|

07 |

1х2,50 |

58 |

3х10,0 |

|

08 |

1х4,00 |

59 |

3х16,0 |

|

09 |

1х6,00 |

60 |

3х25,0 |

|

10 |

1х10,0 |

61 |

3х35,0 |

|

11 |

1х16,0 |

62 |

3х50,0 |

|

12 |

1х25,0 |

63 |

3х70,0 |

|

13 |

1х35,0 |

64 |

3х95,0 |

|

14 |

1х50,0 |

71 |

4х0,75 |

|

15 |

1х70,0 |

72 |

4х1,00 |

|

16 |

1х95,0 |

73 |

4х1,50 |

|

17 |

1х120 |

74 |

4х2,50 |

|

18 |

1х150 |

75 |

4х4,00 |

|

19 |

1х185 |

76 |

4х6,00 |

|

20 |

1х240 |

77 |

4х10,0 |

|

21 |

1х300 |

78 |

4х16,0 |

|

22 |

1х400 |

79 |

4х25,0 |

|

32 |

2х0,35 |

80 |

4х35,0 |

|

33 |

2х0,50 |

81 |

4х50,0 |

|

34 |

2х0,75 |

82 |

4х70,0 |

|

35 |

2х1,00 |

83 |

4х95,0 |

|

36 |

2х1,50 |

84 |

4х120 |

|

37 |

2х2,50 |

85 |

4х150 |

|

38 |

2х4,00 |

91 |

5х0,75 |

|

39 |

2х6,00 |

92 |

5х 1,00 |

|

40 |

2х10,0 |

93 |

5х1,50 |

|

41 |

2х16,0 |

94 |

5х2,50 |

|

42 |

2х25,0 |

95 |

5х4,00 |

|

51 |

3х0,50 |

96 |

5х6,00 |

|

52 |

3х0,75 |

97 |

5х10,0 |

|

53 |

Зх1,00 |

98 |

5х16,0 |

|

54 |

3х1,50 |

99 |

5х25,0 |

ПРИЛОЖЕНИЕ В

(справочное)

РАСЧЕТНАЯ МАССА ПРОВОДОВ И ШНУРОВ

Таблица В.1

|

Марка провода, шнура |

Номинальное сечение жил, мм |

Масса 1 км, кг, при числе жил | ||||

|

|

|

1 |

2 |

3 |

4 |

5 |

|

ШОГ |

- |

- |

19,5 |

- |

- |

- |

|

ШВП-2 |

0,35 |

- |

17,5 |

- |

- |

- |

|

|

0,50 |

- |

21,2 |

- |

- |

- |

|

|

0,75 |

- |

27,6 |

- |

- |

- |

|

ШВП |

0,50 |

- |

21,0 |

- |

- |

- |

|

|

0,75 |

- |

27,1 |

- |

- |

- |

|

ШВД |

0,50 |

10,3 |

- |

- |

- |

- |

|

|

0,75 |

13,4 |

- |

- |

- |

- |

|

ШРО |

0,50 |

- |

51,4 |

62,9 |

- |

- |

|

|

0,75 |

- |

60,8 |

75,9 |

- |

- |

|

|

1,00 |

- |

71,0 |

87,4 |

- |

- |

|

|

1,50 |

- |

87,3 |

109 |

- |

- |

|

ШР |

0,50 |

- |

44,5 |

- |

- |

- |

|

|

0,75 |

- |

53,9 |

- |

- |

- |

|

|

1,00 |

- |

62,4 |

- |

- |

- |

|

|

1,50 |

- |