ВСН 143-68

-------------------------------

Минтрансстрой СССР

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

Технические указания

по применению и обогащению отходов дробления

изверженных горных пород в транспортном строительстве

Дата введения 1968-10-01

ВНЕСЕНЫ Государственным всесоюзным дорожным научно-исследовательским институтом (СоюздорНИИ).

УТВЕРЖДЕНЫ Техническим управлением Министерства транспортного строительства СССР приказом N 24 от 17 июня 1968 г.

ВВЕДЕНЫ ВНОВЬ.

ПРЕДИСЛОВИЕ

"Технические указания по применению и обогащению отходов дробления изверженных горных пород в транспортном строительстве" разработаны на основе научных исследований СоюздорНИИ.

При разработке "Технических указаний" учтен опыт Гушосдора Минавтошосдора УССР и других организаций по строительству и эксплуатации покрытий из горячих и холодных асфальтобетонных смесей на гранитных высевках, а также использованы схемы и оборудование, разработанные ГИПРОНИнерудом, ВНИИнерудом, СоюздорНИИ и другими организациями.

Настоящие "Технические указания" разработаны канд. техн. наук С.А.Мышковской, инженерами Ф.В.Панфиловым и Б.И.Курденковым.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящие "Технические указания" распространяются на применение отходов дробления изверженных горных пород (так называемых искусственных песков), получаемых при производстве щебня, в качестве строительного материала при устройстве отдельных слоев дорожной одежды, в качестве крупнозернистого песка, улучшающего природные мелкие пески для бетона и асфальтобетона, а также, по согласованию с заказчиком, как песчаный балласт железнодорожных путей необщего пользования.

2. "Технические указания", являющиеся дополнением и развитием соответствующих строительных норм и правил, ГОСТов и других нормативных документов, содержат требования, предъявляемые к искусственным пескам в зависимости от их назначения, основные правила их применения, а также методы испытаний.

3. Искусственный песок в слоях дорожной одежды, в асфальтобетонных и цементобетонных смесях и в качестве балласта железнодорожного пути используется в соответствии с данными "Техническими указаниями" и действующими строительными нормами и правилами на проектирование и строительство, техническими условиями, ГОСТами и инструкциями.

4. В "Технических указаниях" даны также рекомендации по обогащению искусственных песков и контролю их качества.

5. Технико-экономическая эффективность использования искусственных песков в транспортном строительстве должна определяться в каждом конкретном случае с учетом местных условий.

2. КРАТКАЯ ХАРАКТЕРИСТИКА ИСКУССТВЕННЫХ ПЕСКОВ

6. Искусственные пески, получаемые из отходов дробления невыветрелых изверженных горных пород, по минералогическому и химическому составу разделяются на 3 группы (табл.1).

Таблица 1

Классификация искусственных песков из изверженных горных пород

|

Группа искус- |

Исходные горные породы |

Содержание кремнезема (SiO |

Основные минералы |

|

1 |

Граниты, кварцевые порфиры, гнейсы и др. (кислые) |

75-65 |

Кварц, полевой шпат. В небольшом количестве роговая обманка и слюда. Темно-цветных минералов (роговая обманка и биотит) - 5-10% по объему |

|

2 |

Сиениты, диориты, порфириты, андезиты, трахиты и др. (средние) |

65-52 |

Полевой шпат. Присутствуют роговая обманка, авгит, иногда черная слюда (биотит). Темно-цветных минералов - 15-25% по объему |

|

3 |

Габбро, диабазы, базальты и др. (основные) |

52-45 |

Полевой шпат, пироксен. Темно-цветных минералов - около 50% по объему |

7. Искусственные пески изготовляются из горных пород, марка щебня которых, в зависимости от назначения песка, должна соответствовать требованиям настоящих "Технических указаний" (табл.2).

8. Искусственные пески, обогащенные (1 группы) из невыветрелых гранитных горных пород, рекомендуются в конструкциях, где необходим песок марки не ниже 800 (фракция 3-5 или 2,5-5 мм) и морозостойкости не ниже 25 циклов замораживания и оттаивания.

9. Искусственные пески не должны содержать комков глины, суглинка и других загрязняющих примесей.

Таблица 2

Основные требования к искусственным пескам

|

|

|

|

Содержание примесей, % по весу | |||

|

Область применения искусственного песка |

Марка щебня, исходной горной породы, не менее |

Зерновые составы (содержание зерен, % по весу) |

Пылевато- глинистых частиц, определя- |

В том числе гли- |

Слюды |

Вывет- |

|

I. Строительство автомобильных дорог |

|

|

|

|

|

|

|

1. Усовершенствованные капитальные покрытия: |

|

|

|

|

|

|

|

а) цементобетонные: |

|

|

|

|

|

|

|

однослойные и верхний слой двухслойных |

1000 |

1. Крупнее 0,63 мм - более 50%. |

Не более 5 |

Не более 1 |

Не более 3 |

Не более 10* |

|

нижний слой двухслойных |

800 |

То же |

То же |

То же |

То же |

То же |

|

б) асфальтобетонные: |

|

|

|

|

|

|

|

крупнозернистые, среднезернистые, мелкозернистые и песчаные смеси в горячем и теплом состоянии |

800 |

1. Крупнее 0,63 мм - более 50%. |

" |

Не нор- |

Не нор- |

Не нор- |

|

песчаные смеси для устройства шероховатых поверхностей типа "наждачной бумаги" |

1000 |

Фракции 5-1,25 мм - не менее 33%. Фракции 10-5 мм - до 5%, мельче 0,071 мм - не более 5% |

" |

Не более 0,5 |

То же |

То же |

|

2. Усовершенствованные облегченные покрытия и основания под усовершенствованные покрытия: |

|

|

|

|

|

|

|

а) из искусственного песка, обработанного цементом |

800 |

1. Крупнее 0,5 мм - более 50%. Для составов 1,2 - крупнее 2 мм не нормируется |

Не нор- |

Не более 2 |

Не нор- |

Не нор- |

|

б) из искусственного песка, обработанного органическими вяжущими для оснований |

600 |

1. Крупнее 0,5 мм - более 50%. |

Не более 15 |

Не более 5 |

То же |

То же |

|

в) то же, для покрытий |

800 |

То же |

То же |

То же |

" |

" |

|

г) из холодного асфальтобетона на искусственном песке для покрытий |

800 |

1. Крупнее 0,63 мм - более 50%. Для составов 1,2 - крупнее 5 мм не нормируется |

Не более 7 |

Не более 1 |

" |

" |

|

д) искусственные пески без укрепления вяжущими для оснований под цементобетонные покрытия |

800 |

1. Крупнее 0,63 мм - более 50%. |

Не более |

Не нор- |

Не нор- |

Не нор- |

|

3. Покрытия низшего типа из грунта, улучшенного искусственным песком по принципу оптимальной смеси |

Не нор- |

Не нормируется |

Не нор- |

То же |

То же |

То же |

|

4. Морозозащитные и дренирующие слои |

800 |

1. Крупнее 0,63 мм - более 50%. |

Не более 5 |

Не более 1 |

" |

" |

|

5. Земляное полотно |

Не нор- |

Не нормируется |

Не нор- |

Не нор- |

" |

" |

|

II. Балласт железнодорожного пути |

|

|

|

|

|

|

|

Искусственный песок только первой группы |

1000 (ПМ не менее 75) |

Крупнее 0,5 мм - не менее 50%, мельче 0,1 мм - не более 4%; крупнее 3 мм (не более 25 мм) не нормируются |

Не более 4 |

Не более 0,5 |

Не нор- |

Не более 15** |

|

III. Бетонные смеси, применяемые в производстве бетонных и железобетонных изделий (марка бетона 300-400) |

1000 |

1. Крупнее 0,63 мм - более 50%. |

Не более 5 |

Не более 1 |

Не более 3 |

Не нор- |

______________

* Содержание выветрелых частиц в фракции 3-5 мм.

** То же, в фракции 0,1-3 мм.

10. Основные требования к искусственным пескам в зависимости от их назначения приведены в табл.2. Дополнительные требования в зависимости от условий работы песков в различных конструкциях приведены в разделах 3, 4 и 5 настоящих "Технических указаний".

3. ПРИМЕНЕНИЕ ИСКУССТВЕННЫХ ПЕСКОВ В СТРОИТЕЛЬСТВЕ АВТОМОБИЛЬНЫХ ДОРОГ

При устройстве усовершенствованных капитальных покрытий

11. Искусственные пески можно применять при строительстве цементобетонных и асфальтобетонных покрытий.

12. При устройстве однослойных и верхнего слоя двухслойных цементобетонных покрытий должны применяться искусственные пески только в смеси с природным песком.

13. Искусственные пески с содержанием слюды выше норм могут быть пригодны для применения в бетоне после удаления из них фракции 0,315-0,14 мм, в которой содержится наибольшее количество слюды.

14. Искусственные пески 2-й и 3-й группы, применяемые в дорожном бетоне, необходимо испытывать на морозостойкость. Искусственный песок 1 группы на морозостойкость можно не испытывать.

После 25 циклов замораживания и оттаивания в песке (фракции 3-0,14 мм) должно содержаться зерен меньше 0,14 мм не более 2%.

15. При применении для бетона смесей природного и искусственного песков зерновой состав смеси должен находиться в пределах, рекомендуемых ГОСТ 10268-62 ("Заполнители для тяжелого бетона. Технические требования"). Допускается увеличение содержания фракции 5-2,5 мм до 27%.

16. Содержание искусственного песка в бетоне устанавливается в процессе подбора его состава и испытания контрольных образцов.

17. Для улучшения удобоукладываемости бетонной смеси и свойств бетона, приготовленного на искусственном песке, применяют пластифицированные цементы или вводят с водой затворения сульфитно-спиртовую барду (ССБ), воздухововлекающие добавки типа абиетиновой смолы, мылонафт и др. Дозировка та же, что и для бетонных смесей, приготовленных на природном песке.

18. При устройстве асфальтобетонных усовершенствованных покрытий из смесей, предусматриваемых ГОСТ 9128-67 "Смеси асфальтобетонные (горячие и теплые) дорожные и аэродромные. Технические требования" и "Инструкцией по строительству дорожных асфальтобетонных покрытий" ВСН 93-63, применяют искусственные пески 1, 2 и 3 группы. Искусственные пески должны применяться взамен природного песка или в смеси с природным песком.

При устройстве усовершенствованных облегченных покрытий и оснований

19. Искусственные пески (1, 2 и 3 групп), подлежащие обработке цементом, должны отвечать требованиям табл.2. Зерновой состав - отвечать кривым зернового состава песчаных грунтов согласно СНиП II-Д.5-62 и "Указаниям по применению грунтов, укрепленных вяжущими материалами" СН 25-64.

20. Искусственные пески, применяемые для облегченных покрытий, укрепляются 5-8% портландцемента марки 300 и выше; для оснований - 5-7% портландцемента или шлакопортландцемента марки 300 и выше. Портландцемент и шлакопортландцемент должны отвечать требованиям ГОСТ 10178-62. Шлакопортландцемент применяется для нижнего слоя оснований.

21. Для повышения морозостойкости конструкций рекомендуется в смеси добавлять различные поверхностно-активные и воздухововлекающие вещества: сульфитно-спиртовую барду (ГОСТ 8518-57), мылонафт (ГОСТ 3853-47) и др.

22. Искусственные пески, содержащие не более 5% зерен крупнее 5 мм, могут укрепляться 4-7% каменноугольного дегтя марок Д-2, Д-3 и Д-4, отвечающего требованиям ГОСТ 4641-49. Количество вяжущего определяется лабораторным подбором его. Во избежание сдвигов слоя черного покрытия расчетное количество вяжущего рекомендуется уменьшить на 15-20%.

23. При укреплении искусственных песков каменноугольным дегтем рекомендуется применять в качестве добавок известь (ГОСТ 9179-59) в количестве 2% (из расчета на СаО) от веса искусственного песка или портландцемент марки 300 и выше (ГОСТ 10178-62) в количестве 1-3% от веса искусственного песка.

24. Искусственные пески с добавками, улучшающими зерновой состав, или без них, близкие к оптимальному зерновому составу, рекомендуемому "Указаниями" СН 25-64, могут также укрепляться жидким битумом класса А и В или эмульсиями. Проектирование составов, ориентировочный расход вяжущего производятся в соответствии с "Указаниями" СН 25-64.

25. Искусственные пески, предназначаемые для покрытий из холодных асфальтобетонных смесей, применяют:

а) взамен природного песка и фракций минерального порошка;

б) в смеси с минеральным порошком, активированным или неактивированным.

Состав минеральной части, ориентировочный расход вяжущего, технология приготовления смесей должны отвечать требованиям ГОСТ 9128-67 и "Инструкции" ВСН 93-63.

26. Искусственные пески, не укрепленные вяжущими, применяемые для оснований под цементобетонные покрытия, должны иметь коэффициент фильтрации, определенный при оптимальной плотности и влажности, не ниже 1 м/сутки.

27. Смеси из искусственного песка с вяжущими приготавливают в смесителе типа Д-370. Можно также использовать растворомешалки или бетономешалки с принудительным перемешиванием типа С-543. Холодные смеси должны приготовляться на стационарных или полустационарных заводах, оборудованных специальными смесительными установками.

28. Требования к физико-механическим свойствам искусственных песков, укрепленных цементами и органическими вяжущими, должны отвечать требованиям, предъявляемым к грунтам, укрепленным вяжущими согласно СНиП III-Д.5-62 (приложение 2) или "Указаниям" СН 25-64.

29. Технология устройства оснований и покрытий из искусственных песков, обработанных цементом и органическими вяжущими, производится в соответствии с "Указаниями" СН 25-64.

При устройстве морозозащитных и дренирующих слоев

30. Искусственные пески для устройства морозозащитных и дренирующих слоев должны отвечать требованиям, указанным в табл.2. Фильтрующая способность искусственных песков при оптимальной влажности и плотности должны быть не менее 1 м/сутки.

Проектирование и устройство морозозащитных и дренирующих слоев из искусственных песков производится так же, как и из природного песка, согласно СНиП II-Д.5-62 и "Методическим указаниям по проектированию морозозащитных и дренирующих слоев в основании проезжей части автомобильных дорог" (М., Оргтрансстрой, 1965).

31. При проектировании и устройстве земляного полотна автомобильных дорог из искусственных песков необходимо руководствоваться классификацией грунтов, приведенной в табл.13 СНиП II-Д.5-62. Возможность использования искусственных песков устанавливается в соответствии с классификацией грунтов и требованиями к ним при возведении земляного полотна.

4. ПРИМЕНЕНИЕ ИСКУССТВЕННЫХ ПЕСКОВ В КАЧЕСТВЕ БАЛЛАСТА

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

32. Для балластного слоя железнодорожных путей необщего пользования может применяться искусственный песок 1 группы, удовлетворяющий требованиям, приведенным в табл.2. К нему предъявляются дополнительные требования по морозостойкости и дробимости на копре ПМ. Искусственный песок фракции 3-0,1 мм, после 25 циклов замораживания и оттаивания должен содержать фракций меньше 0,1 мм не более 1% по весу. Дробимость по сопротивляемости удару на копре ПМ, характеризуемая образованием фракций меньше 0,1 мм, не должна превышать 2% по весу.

Проектирование и устройство балластного слоя из искусственного песка производятся так же, как и из природного песка.

5. ПРИМЕНЕНИЕ ИСКУССТВЕННЫХ ПЕСКОВ В БЕТОНЕ

33. Бетонные смеси для производства бетонных и железобетонных изделий (марка бетона 300-400) приготавливают на искусственных песках 1, 2 и 3-й групп, отвечающих требованиям, приведенным в табл.2 и пп.12, 13 и 14 настоящих "Технических указаний".

34. Проектирование бетонных смесей, определение допустимого содержания искусственного песка, пластифицирующих и воздухововлекающих добавок производят в соответствии с пп.15, 16, 17 настоящих "Технических указаний".

35. Бетонные смеси с жесткостью от 5 до 40 сек, содержащие искусственного песка до 50% от общего веса требуемого песка, практически не вызывают изменений в принятой технологии приготовления бетонных изделий на природном песке. Содержание искусственного песка свыше 50% вызывает увеличение времени уплотнения (вибрации) смесей, которое устанавливают для каждого отдельного случая опытным путем.

6. МЕТОДЫ ИСПЫТАНИЙ ИСКУССТВЕННЫХ ПЕСКОВ

36. Пригодность искусственного песка для соответствующего вида строительных работ устанавливается испытаниями по действующим стандартам и техническим условиям.

37. Искусственный песок для бетона испытывается по ГОСТ 8735-65 ("Песок для строительных работ. Методы испытаний") и ГОСТ 8269-64 ("Щебень из естественного камня и гравий для строительных работ. Методы испытаний"). Содержание слюды определяется в соответствии с п.45 настоящих "Указаний", морозостойкость искусственного песка - в соответствии с п.44.

38. Искусственный песок для асфальтобетона испытывается по ГОСТ 8735-65 и ГОСТ 8269-64. Гранулометрический состав искусственного песка определяется в соответствии с "Инструкцией" ВСН 93-63.

39. Искусственный песок, применяемый для устройства морозозащитных и дренирующих слоев, испытывается по ГОСТ 8735-65, по "Методике определения коэффициента фильтрации песка" (М., СоюздорНИИ, 1960) и "Методическим указаниям по проектированию морозозащитных и дренирующих слоев в основании проезжей части автомобильных дорог" (М., Оргтрансстрой, 1965).

40. Искусственный песок, предназначаемый для сооружения земляного полотна, устройства покрытий и оснований испытывается по ГОСТ 8735-65 и ГОСТ 8269-64.

Приготовление и испытание образцов из искусственного песка, укрепленного вяжущими, производится согласно "Указаниям" СН 25-64.

41. Искусственный песок, применяемый в качестве песчаного балласта, испытывается по ГОСТ 7394-55 "Гравий карьерный для балластного слоя железнодорожного пути" (зерновой состав, содержание пылевидных и глинистых частиц). Содержание выветрелых частиц определяется петрографическим анализом фракции 3-0,1 мм при разборке с помощью лупы. Дробимость и морозостойкость искусственного песка определяют в соответствии с пп.43 и 44 настоящих "Технических указаний".

Определение марки искусственного песка по дробимости

при сжатии в цилиндре

42. Дробимость искусственного песка при сжатии в цилиндре определяется по измененной методике ГОСТ 8269-64 "Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний", п.27.

а) Применяемая аппаратура

Пресс гидравлический с усилием не менее 10 ![]() .

.

Стальной цилиндр со съемным дном и плунжером, с внутренним диаметром 75 мм.

Весы технические.

Сита с отверстиями размером 5 мм; 3 мм; 1,25 мм по ГОСТ 3584-53.

Сушильный шкаф.

Сосуд для насыщения песка водой.

б) Подготовка пробы

Из пробы искусственного песка отсеивают фракцию 3-5 мм. Затем путем квартования отбирается средняя проба весом около 1,5 кг, которую промывают и насыщают водой при температуре 18-20° в течение одного часа. Уровень воды в сосуде (ванне) должен быть выше слоя искусственного песка на 20 мм.

С поверхности насыщенных водой зерен искусственного песка мягкой влажной тканью удаляют влагу.

в) Проведение испытания

В стальной цилиндр с высоты 5 см насыпают искусственный песок в количестве 400 г, затем вставляют плунжер и цилиндр помещают на нижнюю плиту пресса. Повышая давление на 100-150 кГ/сек, доводят его до 5 ![]() , после чего давление сбрасывается. Раздробленную пробу высыпают из цилиндра на сито с отверстиями 1,25 мм и тщательно промывают водой.

, после чего давление сбрасывается. Раздробленную пробу высыпают из цилиндра на сито с отверстиями 1,25 мм и тщательно промывают водой.

После удаления поверхностной влаги с пробы мягкой влажной тканью остаток искусственного песка на сите взвешивают и определяют показатель дробимости в процентах (![]() ) с точностью до 0,1% по формуле

) с точностью до 0,1% по формуле

![]() ,

,

где ![]() - испытываемая навеска искусственного песка, г;

- испытываемая навеска искусственного песка, г;

![]() - вес остатка на контрольном сите после просеивания раздробленной в цилиндре пробы искусственного песка, г.

- вес остатка на контрольном сите после просеивания раздробленной в цилиндре пробы искусственного песка, г.

Показатель дробимости (![]() ) определяют как среднее арифметическое двух параллельных испытаний.

) определяют как среднее арифметическое двух параллельных испытаний.

Определение дробимости искусственного песка по сопротивляемости

удару на копре ПМ

43. Искусственные пески, предназначаемые для балласта железнодорожного пути, испытываются на дробимость на копре ПМ*. Для определения дробимости отвешивают 1 кг промытого и просушенного до постоянного веса искусственного песка фракции 0,1-3 мм, содержащего не менее 50% зерен крупнее 0,5 мм и определяют его объемный вес.

_____________

* ГОСТ 8269-64 "Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний".

Искусственный песок всыпают совком с высоты 10 см в предварительно взвешенный мерный цилиндр до образования над верхом цилиндра конуса, который снимают линейкой вровень с краями цилиндра. После этого сосуд с искусственным песком взвешивают. Объемный вес (![]() , г/см

, г/см![]() ) искусственного песка вычисляют по формуле:

) искусственного песка вычисляют по формуле:

![]() ,

,

где ![]() - вес сосуда, г;

- вес сосуда, г;

![]() - вес сосуда с искусственным песком, г;

- вес сосуда с искусственным песком, г;

![]() - объем сосуда, см

- объем сосуда, см![]() .

.

Для определения дробимости искусственного песка по сопротивляемости удару на копре ПМ берут две навески. Величину навески в г вычисляют по формуле:

![]() ,

,

где ![]() - объемный вес искусственного песка, г/см

- объемный вес искусственного песка, г/см![]() ;

;

500 - расчетный объем ступки, см![]() .

.

Каждую навеску помещают в ступку копра, которую устанавливают на подставку и ударяют 40 раз бойком весом 5 кг с высоты 50 см. После каждого удара ступку поворачивают рукояткой на 45° и устанавливают по направлению рисок на кольце. После 40 ударов бойка искусственный песок из ступки высыпают и просеивают с промывкой водой на сите 0,1 мм и предохранительном сите 0,5 мм. Остатки на ситах 0,5 и 0,1 мм высушивают до постоянного веса и определяют процентное содержание зерен меньше 0,1 мм с точностью до 0,1% по формуле

![]() ,

,

где ![]() - навеска песка, г;

- навеска песка, г;

![]() - вес остатков на ситах 0,5 и 0,1 мм, г.

- вес остатков на ситах 0,5 и 0,1 мм, г.

Дробимость искусственного песка, характеризуемая образованием зерен меньше 0,1 мм, устанавливается по двум параллельным навескам.

Испытание на копре необходимо производить с большой осторожностью, так как при ударах бойка возможно распыление песчинок из ступки.

Определение морозостойкости искусственного песка

44. Морозостойкость искусственного песка определяют замораживанием в морозильной камере и оттаиванием в воде.

Пробу искусственного песка в количестве около 20 кг отбирают из каждой партии (вагона или другой транспортной емкости) и не менее чем из пяти мест (в четырех углах и в центре) из верхнего, среднего и нижнего слоев. Из взятой пробы отбирают квартованием песок в количестве около 2 кг, высушивают до постоянного веса, просеивают сквозь сито с отверстиями 3 мм; фракции более 3 мм удаляют, затем оставшуюся пробу просеивают сквозь сито с отверстиями 0,5 и 0,14 мм (0,1 мм для балласта) и промывают; остатки на ситах высушивают до постоянного веса, тщательно перемешивают и из них квартованием отбирают 3 пробы по 300 г. Подготовленные пробы песка помещают в двухслойные мешочки из плотной ткани, погружают в ванну с водой комнатной температуры и насыщают водой в течение 48 ч, после чего мешочки из воды вынимают и помещают в холодильную камеру, доводя температуру в камере до -20° (±5 °С).

Продолжительность одного выдерживания проб в камере при установившейся температуре должна быть 4 ч. Затем мешочки с искусственным песком погружают в ванну с водой при температуре 20° (±5 °С) и выдерживают не менее 2 ч. Цикл замораживания и оттаивания продолжается 6 ч. После 25 циклов замораживания и оттаивания испытываемую пробу высушивают до постоянного веса, просеивают с промывкой через сито 0,14 (0,1 мм для балласта) и предохранительное сито 0,5 мм, затем остатки на ситах высушивают до постоянного веса и определяют процентное содержание образовавшихся фракций меньше 0,14 мм (0,1 мм) с точностью до 0,1%

по формуле ![]() ,

,

где ![]() - вес пробы до испытания, г;

- вес пробы до испытания, г;

![]() - вес остатков на ситах 0,5 и 0,14 мм (0,1 мм) после 25 циклов замораживания и оттаивания, г.

- вес остатков на ситах 0,5 и 0,14 мм (0,1 мм) после 25 циклов замораживания и оттаивания, г.

Морозостойкость искусственного песка определяется как среднее арифметическое результатов испытания трех проб.

Определение содержания слюды в искусственном песке

45. а) Применяемая аппаратура

Сушильный шкаф.

Весы технические (200 г).

Разновесы.

Сосуд для промывки материала.

Бинокулярная лупа.

Стальная игла.

Писчая бумага немелованная.

Шпатель металлический.

Мягкая кисточка.

Набор сит: 5; 1,25; 0,63; 0,315 и 0,14 мм.

б) Подготовка пробы

Из песка, высушенного после промывки до постоянного веса и предварительно просеянного через сито с отверстиями размером 5 мм, берут путем квартования навеску 50 г. Навеску высыпают на бумагу и тщательно перемешивают металлическим шпателем; квартуют, отделяют 1/4 часть навески, заново ее квартуют. Из полученной пробы отбирают навеску в 1 г. Пропускают через набор сит: 1,25-0,63-0,315-0,14 мм. Остатки на каждом из указанных сит ссыпают на отдельные листы бумаги (N 1 - свыше 1,25 мм, N 2 - от 1,25 до 0,63 мм, N 3 - от 0,63 до 0,315 мм и N 4 - от 0,315 до 0,14 мм).

Слюду крупностью свыше 1 мм отделяют на листе N 1, сдвигая ее в сторону с помощью стальной иглы. Навески на листах N 2, N 3 и N 4 каждую раздельно путем пересыпания с одного листа бумаги на второй постепенно очищают от слюды. Прилипающие к листу бумаги частички слюды отделяют мягкой кисточкой и объединяют со слюдой на листе N 1.

Собранная на листе N 1 слюда взвешивается и определяется процент содержания ее в навеске (1 г) с точностью до 0,1% по формуле

![]() ,

,

где ![]() - процент содержания слюды;

- процент содержания слюды;

![]() - вес испытываемой навески (1 г);

- вес испытываемой навески (1 г);

![]() - вес слюды, г.

- вес слюды, г.

Содержание слюды определяется как среднее арифметическое трех проб песка.

7. ОБОГАЩЕНИЕ ОТХОДОВ ДРОБЛЕНИЯ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД

46. Настоящие "Технические указания" предусматривают следующие основные виды обогащения отходов дробления:

- обогащение по прочности;

- очистка от загрязняющих примесей и разделение на фракции.

47. Обогащение может осуществляться на дробильно-сортировочных заводах, заводах ЖБК и строительных объектах, на установках временного или постоянного типа.

48. В типовых проектах дробильно-сортировочных заводов "ГИПРОНИнеруд" наряду с выпуском щебня различных фракций предусмотрено и производство искусственного песка крупностью 0,15-3(5) мм. Поэтому на построенных и строящихся предприятиях по указанным типовым проектам может быть организовано обогащение отходов по прочности и разделение их на отдельные фракции.

На заводах, построенных по другим проектам, а также притрассовых карьерах и других предприятиях для организации производства искусственных песков из отходов требуется строительство специальных цехов или установок. Мощность их должна подбираться исходя из потребности в песках с учетом использования в качестве сырья свежих отходов и отходов, образовавшихся от работы предприятия в предыдущие годы.

49. До проектирования цехов и установок по обогащению отходов должно быть произведено обязательное испытание проб материала из отходов производства и из отвалов (зерновой состав, содержание пылевато-глинистых частиц, дробимость и др.) в соответствии с настоящими "Техническими указаниями".

50. При проектировании цехов по обогащению отходов следует предусматривать широкое использование выпускаемого оборудования.

51. При организации обогащения отходов все мероприятия должны быть увязаны в целях улучшения качества продукции и снижения затрат с принятой технологией производства каменных материалов.

52. Обогащение отходов по прочности может осуществляться при добыче горной массы и в период ее переработки.

53. Обогащение материала по прочности при добыче горной массы производится при наличии выветрелых слоев, отходы дробления которых имеют пониженную прочность.

54. Рыхление верхних выветрелых слоев производится взрывным способом. В целях устранения попадания выветрелого камня в горную массу, направляемую на переработку, глубина скважины должна быть несколько больше, чем слой выветрелого материала.

55. Способ бурения должен быть выбран с учетом мощности слоев.

При бурении слоев небольшой мощности необходимо применять шпуровое бурение.

56. При неравномерном залегании выветрелого слоя вначале убирают слой слабого камня, а остальную выветрелую часть оставляют и взрывают с основной массой. Горную массу в этих случаях пропускают через колосниковую решетку и подвижные грохоты, где отделяются мелкие фракции материала, являющиеся наиболее слабыми; размер отверстий решетки (сит грохота) подбирают опытным путем и устанавливают из расчета, чтобы надрешетный продукт содержал наименьшее количество слабых разностей.

57. Обогащение отходов в процессе переработки горной породы сводится к отбору из дробленого материала мелкой части путем отсева на грохотах. При этом могут быть приняты следующие схемы:

- выделение мелкой части горной массы, содержащей наибольшее количество слабых выветрелых разностей. Эта часть материала должна быть направлена в отвал или использована для строительства малоответственных сооружений;

- дополнительное отделение мелкой части после первичного или вторичного дробления и использование подрешетного продукта, как и в предыдущем случае, для малоответственных сооружений;

- комплексное использование материалов, когда мелкая часть горной массы после каждой стадии дробления может быть использована отдельно. Для этого организуется их очистка и соответствующее складирование.

58. Технологическая схема обогащения отходов по прочности устанавливается исходя из местных условий.

59. При проектировании установок по обогащению отходов рекомендуется использовать типовые проекты цехов по переработке отходов дробления, разработанных институтами "ГИПРОНИнеруд" и "Укргипростройматериалы".

Для выбора технологической схемы цеха по очистке отходов от загрязняющих примесей необходимы следующие исходные данные:

- потребное количество обогащаемого искусственного песка и требования к его качеству;

- подробная качественная характеристика перерабатываемых отходов: зерновой состав, содержание пылевато-глинистых частиц, наличие комовой глины и др.;

- климатические и гидрологические условия района.

60. Технологические схемы цехов для обогащения отходов дробления изверженных пород могут быть двух типов:

а) для обогащения отходов, содержащих пылевато-глинистых частиц до 15% (из них глинистых частиц до 3%), но не содержащих комовой глины;

б) для обогащения отходов, содержащих пылевато-глинистых частиц более 15% или глинистых частиц более 3%, а также комовую глину.

61. Обогащают отходы текущего производства и находящиеся в отвалах. Возможен случай, когда проектируется установка по обогащению текущих отходов с добавлением отходов из отвалов. Поскольку свежие отходы, как правило, не сильно загрязнены, для их обогащения проектируют цеха с технологическими схемами первого типа. При сильном загрязнении отходов текущего производства или при обогащении отходов из старых отвалов, частично смешанных с вскрышными грунтами, цеха по обогащению должны проектироваться с технологическими схемами второго типа.

В цехах для обогащения отходов должна предусматриваться установка оборудования для разделения готовой продукции на фракции.

62. Обогащение свежих не сильно загрязненных отходов является непосредственным продолжением технологического процесса производства каменных материалов.

При отделении пылевато-глинистых частиц из отходов дробления, без их разделения на фракции, обогащение производится на установках, состоящих из виброгрохота с брызгалами для мокрой сортировки крупного материала и спирального классификатора с непогруженной спиралью для выделения из отходов чистых песчаных фракций.

В целях увеличения эффективности работы спирального классификатора при малой концентрации твердого продукта (менее 1:6) в пульпе допускается установка гидроциклонов или других подобных аппаратов для ее сгущения. Увеличить содержание твердого в пульпе можно добавлением отходов из отвалов.

63. Качество и зерновой состав отходов дробления изверженных горных пород существенно меняется в зависимости от режима работы завода и качества исходной горной породы. Для обеспечения стабильности зернового состава готовой продукции и разделения ее на несколько фракций применяют автоматическую гидроклассификационную установку С-882. Готовая продукция установки С-882 содержит большое количество воды и для ее обезвоживания должны предусматриваться спиральные классификаторы.

64. Установка для обогащения отходов, находящихся в отвалах, может быть устроена отдельно, независимо от дробильно-сортировочного цеха завода. Место расположения установки выбирается исходя из местных условий.

65. Технологическая схема установок, указанных в п.64, включает следующие операции:

- транспортировку отходов из отвала в приемный бункер установки;

- подачу материала из приемного бункера на промывочный виброгрохот;

- промывку исходного материала на виброгрохоте, имеющем нижнее сито с отверстиями диаметром 3(5) мм;

- транспортировку надрешетного продукта грохочения (щебень фракции >3(5) мм) на склад;

- классификацию материала, прошедшего через нижнее сито виброгрохота (-3(5) мм) гидроклассификатора, на два или более классов, в зависимости от типа классификатора и требований, предъявляемых к готовой продукции;

- обезвоживание готовой продукции в спиральном классификаторе, если разделение на классы осуществлялось в многокамерном классификаторе;

- транспортировку искусственного песка на склад;

- перекачку слива классификаторов в хвостохранилище.

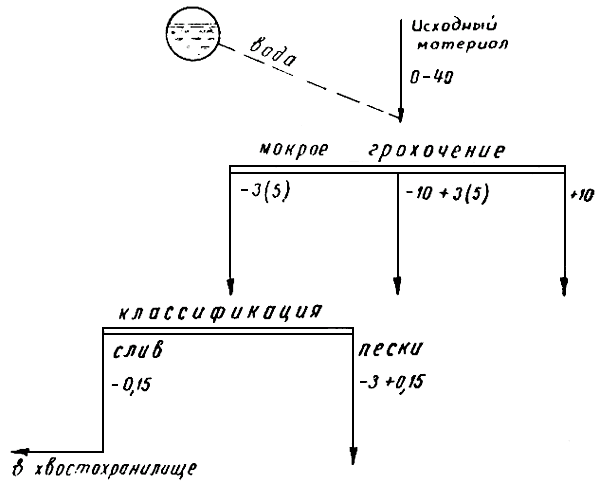

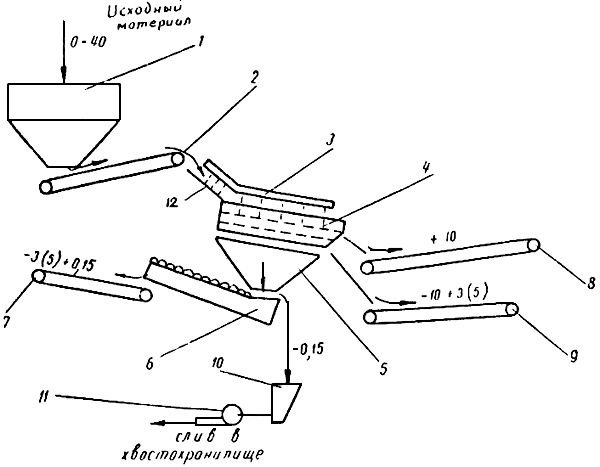

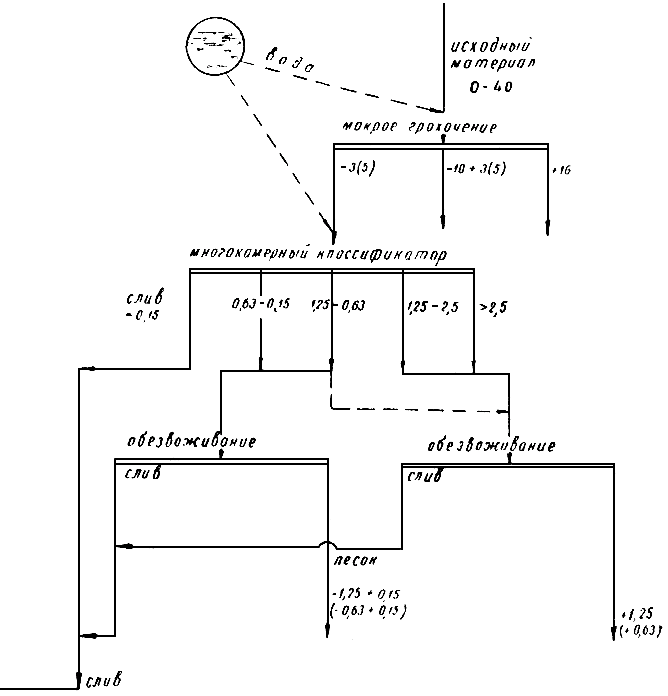

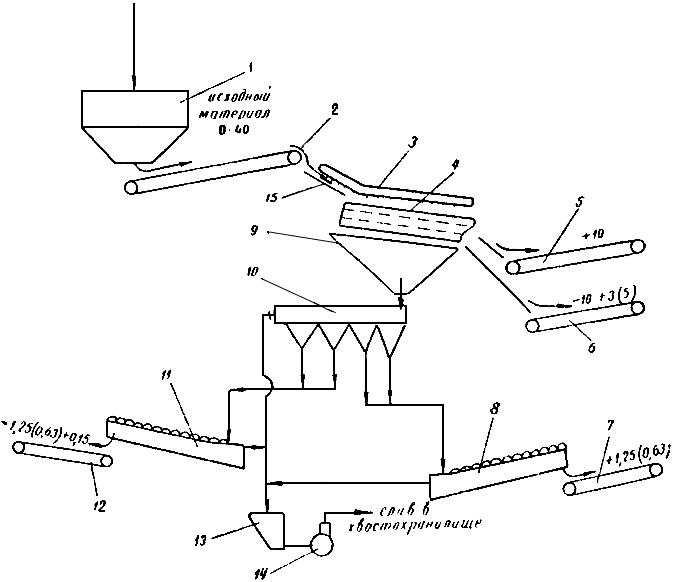

Качественная схема и схема цепи аппаратов для обогащения слабозагрязненных отходов из отвалов с выделением одной фракции приведена на рис.1 и 2, а с выделением нескольких фракций - на рис.3 и 4.

Рис.1. Качественная схема установки для обогащения отходов камнедробления изверженных пород без разделения песка на фракции

Рис.2. Схема цепи аппаратов установки для обогащения отходов камнедробления изверженных пород без разделения песка на фракции:

1 - приемный бункер; 2 - ленточный питатель; 3 - брызгала для подачи воды на промывочный виброгрохот;

4 - промывочный виброгрохот; 5 - пульпосборник; 6 - спиральный классификатор для обогащения песка;

7 - ленточный конвейнер для подачи обогащенного песка на склад;

8 - ленточный конвейер для подачи щебня фракции >10 мм на склад;

9 - ленточный конвейер для подачи щебня фракции 3(5) - 10 мм на склад; 10 - сборный зумпф;

11 - насос; 12 - лоток

Рис.3. Качественная схема установки для обогащения отходов камнедробления изверженных пород с разделением песка на фракции

Рис.4. Схема цепи аппаратов установки для обогащения отходов камнедробления изверженных пород с разделением песка на фракции:

1 - приемный бункер; 2 - ленточный питатель; 3 - брызгала для подачи воды на промывочный виброгрохот; 4 - промывочный виброгрохот; 5 - ленточный конвейер для подачи щебня фракции >10 мм на склад; 6 - ленточный конвейер для подачи щебня фракции 3-10 мм на склад; 7 - ленточный конвейер для подачи обогащенного песка фракции >1,25 (0,63) мм на склад; 8 - спиральный классификатор для обезвоживания песка фракции >1,25 (0,63) мм; 9 - пульпосборник; 10 - многокамерный классификатор для обогащения и разделения песка на фракции; 11 - спиральный классификатор для обезвоживания песка фракции 0,15-1,25 (0,63) мм; 12 - ленточный конвейер для подачи обогащенного песка фракции 0,15-1,25 (0,63) мм на склад; 13 - сборный зумпф; 14 - насос; 15 - лоток

66. Разработка отвалов производится экскаваторами, погрузчиками или бульдозерами, количество и мощности которых подбираются по расчету.

67. Способ транспортировки отходов устанавливается в зависимости от места расположения установки и имеющегося оборудования. Наиболее экономичным транспортом является конвейерный. Для обеспечения равномерной и непрерывной подачи исходного материала, конвейер оборудуется загрузочным устройством в виде передвижного бункера с регулируемым затвором. Объем бункера должен быть равен 2-3 емкостям ковша экскаватора. Бункер может передвигаться экскаватором или трактором.

68. При перевозке отходов автомобильным транспортом потребное количество автомобилей определяют с учетом технических скоростей движения их по карьерным дорогам, при равнинном рельефе - 35 и горном - 20 км/ч.

69. Для непрерывного питания установки должно быть предусмотрено устройство приемного бункера (из металла, металла и дерева или из железобетона). Угол наклона ребер стенок бункера должен быть не менее 45°, а для отходов, сильнозагрязненных глинистыми примесями, - не менее 55°. Бункер должен иметь приспособления для регулирования количества и предотвращения зависания выдаваемого материала.

Емкость бункера определяется по формуле:

![]() ,

,

где ![]() - коэффициент запаса, обеспечивающий минимальную толщину слоя материала, в бункере над питателем для предотвращения его поломок, принимаемый 0,1-0,2;

- коэффициент запаса, обеспечивающий минимальную толщину слоя материала, в бункере над питателем для предотвращения его поломок, принимаемый 0,1-0,2;

![]() - производительность головной машины для обогащения (виброгрохот), м

- производительность головной машины для обогащения (виброгрохот), м![]() /ч;

/ч;

![]() - емкость транспортного сосуда, м

- емкость транспортного сосуда, м![]() .

.

Приемный бункер должен быть снабжен колосниковой решеткой с зазором между колосниками 100 мм.

70. Материал из приемного бункера на промывочный грохот подается ленточным транспортером типа ПЛ; типоразмер этих питателей устанавливают подбором в зависимости от производительности установки.

71. Отделение щебня и промывка отходов осуществляются на виброгрохотах, имеющих нижнее сито с отверстиями 3(5) мм. Марка виброгрохота выбирается в зависимости от требуемой производительности. Виброгрохот оборудуется специальным приемным лотком, ширина которого на 200 мм меньше ширины сита виброгрохота, длина - 1000 мм, высота боковых бортов - 200 мм. Приемный лоток футеруется износостойкой резиной. Над верхним и нижним ситом виброгрохота, а также над приемным лотком устанавливаются брызгала для подачи воды.

Расход воды рассчитывают так, чтобы отношение твердого к жидкому (Т:Ж) по весу в пульпе было в пределах 1:4-1:6. Если это отношение в пульпе меньше 1:6, то перед поступлением в спиральный классификатор пульпу необходимо сгущать с помощью гидроциклонов до указанных пределов с целью предотвращения выноса крупных частиц в слив.

72. Для сбора материала, прошедшего через нижнее сито виброгрохота, последний оборудуется специальным пульпосборником в виде бункера.

73. Для выделения песчаной фракции из материала, прошедшего через нижнее сито виброгрохота, применяются спиральные классификаторы, технические характеристики которых приведены в приложениях 1-4.

74. Если содержание пылевато-глинистых частиц в исходном материале превышает 15%, из них глинистых частиц больше 3%, то промывка отходов производится последовательно в двух спиральных классификаторах.

75. При необходимости разделения обогащенных отходов на фракции вместо спирального классификатора устанавливается автоматическая гидроклассификационная установка С-882, техническая характеристика которой приведена в приложении 5.

76. Для обезвоживания искусственного песка при фракционировании его в установке С-882 применяют спиральные классификаторы.

77. Сезонный характер работы установок для обогащения отходов допускает открытое складирование готовой продукции и разгрузку экскаваторами или погрузчиками. При складировании искусственного песка нескольких фракций между штабелями готовой продукции должны быть устроены стенки высотой до 2 м.

78. Для предохранения продукции от загрязнения на складах устраивается бетонное основание. В целях удаления со складов воды основание склада должно иметь уклон не менее 0,01-0,03, водоотводящие канавы и приямки. Отвод воды из приямков - самотечный или принудительный (с помощью насосов).

79. При обогащении отходов дробления изверженных горных пород необходимо руководствоваться "Правилами техники безопасности и промышленной санитарии предприятий промышленности нерудных строительных материалов", Госстройиздат, 1963.

Приложение 1

Техническая характеристика

классификаторов односпиральных с непогруженной спиралью

1-КСН-З, 1-КСН-5

|

Показатели |

1-КСН-3 |

1-КСН-5 |

|

Производительность по твердому, т/сутки: |

|

|

|

по пескам |

25-113 |

54-260 |

|

по сливу |

6-33 |

13,5-77 |

|

Спираль диаметром, мм |

300 |

500 |

|

Размеры корыта, мм: |

|

|

|

длина |

3000 |

4500 |

|

ширина |

350 |

560 |

|

высота |

255 |

380 |

|

Наклон корыта, град |

14-18 |

14-18 |

|

Мощность электродвигателя привода спирали, квт |

1 |

1 |

|

Размеры, мм: |

|

|

|

длина |

3890 |

5430 |

|

ширина |

773 |

934 |

|

высота |

843 |

1275 |

|

Вес, кг |

760 |

1470 |

Изготовитель - Владивостокский завод "Металлист".

Приложение 2

Техническая характеристика

классификаторов односпиральных с непогруженной спиралью

1-KCH-12, 1-KCH-15, 1-KCH-20

|

Показатели |

1-KCH-12 |

1-КСН-15 |

1-KCH-20 |

|

Производительность по твердому, т/сутки: |

|

|

|

|

по пескам |

960, 1940 |

1100, 1800, |

3000, 4000, 6000 |

|

по сливу |

155 |

240 |

400 |

|

Корыто: |

|

|

|

|

длина, мм |

6500 |

8200 |

8400 |

|

ширина, мм |

1384 |

1670 |

2200 |

|

высота сливного порога, мм |

290 |

295-500 |

627 |

|

угол наклона, град |

12-15 |

12-18°30' |

17 |

|

Спираль: |

|

|

|

|

диаметр, мм |

1200 |

1500 |

2000 |

|

число об/мин |

4,1; 8,3 |

2,9; 3,9; 5,8 |

3,1; 4,1; 6,1 |

|

Мощность электродвигателя привода спирали, квт |

3; 5 |

10; 7; 4,5 |

14; 10; 7 |

|

Размеры: |

|

|

|

|

длина |

8200 |

9855 |

10510 |

|

ширина |

1585 |

1933 |

2630 |

|

высота наибольшая |

3858 |

4650 |

5910 |

|

высота наименьшая |

2938 |

3550 |

4610 |

|

Вес, кг: |

|

|

|

|

с электрооборудованием |

6655 |

12710 |

18020 |

|

без электрооборудования |

6435 |

12490 |

17800 |

Изготовитель - Иркутский завод тяжелого машиностроения им. Куйбышева.

Приложение 3

Техническая характеристика

классификаторов двухспиральных с непогруженной спиралью

2-КСН-24 и 2-КСН-30

|

Показатели |

2-КСН-24 |

2-КСН-30 |

|

Производительность по твердому, т/сутки: |

|

|

|

по пескам |

900; 12500; 18500 |

7480; 15000 |

|

по сливу |

1100 |

1560 |

|

Корыто: |

|

|

|

длина, мм |

9200 |

12500 |

|

ширина, мм |

5050 |

6300 |

|

угол наклона, град |

17 |

18°30' |

|

высота сливного порога, мм |

660 |

850 |

|

Спираль диаметром, мм |

2400 |

3000 |

|

Мощность электродвигателя привода спиралей, квт |

14; 20; 28 |

28; 40 |

|

Размеры, мм: |

|

|

|

длина |

11520 |

15800 |

|

ширина |

5200 |

6750 |

|

высота наибольшая |

6150 |

7100 |

|

Вес классификатора без электрооборудования, кг |

36610 |

70340 |

Изготовители - Иркутский завод тяжелого машиностроения им. Куйбышева; Днепропетровский завод горношахтного оборудования.

Приложение 4

Техническая характеристика классификатора двухспирального с непогруженной спиралью К2С1а

|

Производительность по твердому, т/сутки: | ||

|

по пескам |

|

12896 |

|

по сливу |

2430 | |

|

Корыто: |

| |

|

длина, мм |

12490 | |

|

ширина, мм |

5080 | |

|

угол наклона, град |

17 | |

|

высота сливного порога, мм |

660 | |

|

Спираль: |

| |

|

диаметр, мм |

2400 | |

|

число об/мин |

2,67; 3,56; 5,34 | |

|

Мощность электродвигателя привода спиралей, квт |

20; 28; 40 | |

|

Мощность электродвигателя подъемного механизма, квт |

2,8 | |

|

Размеры, мм: |

| |

|

длина |

15925 | |

|

ширина |

5696 | |

|

высота |

5750 | |

|

Вес, кг: |

| |

|

с электрооборудованием |

52911 | |

|

без электрооборудования |

52361 | |

Изготовитель - Днепропетровский завод горношахтного оборудования.

Приложение 5

Техническая характеристика

автоматической гидроклассификационной установки С-882

|

Производительность, т/ч |

50 |

|

Крупность загружаемого материала, мм |

5 |

|

Мощность электродвигателя: |

|

|

классификатора, квт |

1,8 |

|

шихтующегося устройства, квт |

6,35 |

|

Расходы воды, м |

3,5-5 |

|

Эффективность классификации, % |

50-70 |

|

Вес классификатора, кг |

1580 |

Изготовитель - Куйбышевский завод "Строммашина".

Примечание. Установка снабжена шихтующим устройством, обеспечивающим выдачу песка стабильного модуля и стабильного зернового состава.

Текст документа сверен по:

официальное издание

М.: Оргтрансстрой, 1968