ГОСТ 7025-91

Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КИРПИЧ И КАМНИ КЕРАМИЧЕСКИЕ И СИЛИКАТНЫЕ

Методы определения водопоглощения,

плотности и контроля морозостойкости

Ceramic and calcium silicate bricks and stones.

Methods for water absorption and density

determination and frost resistance control

ОКСТУ 5709

Дата введения 1991-07-01

Информационные данные

1. РАЗРАБОТАН И ВНЕСЕН Научно-исследовательским институтом строительной физики Госстроя СССР

РАЗРАБОТЧИКИ

Ю.Д.Ясин, канд. техн. наук (руководитель темы); Р.В.Мачюлайтис, канд. техн. наук; А.Н.Гончаров, канд. техн. наук; А.С.Бычков, канд. техн. наук; Н.А.Лисовский; М.И.Шиманская; А.Б.Морозов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 12.02.91 N 5

3. Авторское свидетельство N 622007 с приоритетом от 28.04.77, авторское свидетельство N 1013827 с приоритетом от 11.12.81, решение о выдаче авторского свидетельства на промышленный образец по заявке N 50185/49/06127 от 19.09.89

4. ВЗАМЕН ГОСТ 7025-78, ГОСТ 6427-75

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

5.1 | |

|

6.1 | |

|

3.1 | |

|

6.1 | |

|

6.1 | |

|

|

6.1 |

|

ГОСТ 7338-77 |

8.1 |

|

7.1, 7.3.8, 8.1 | |

|

ГОСТ 8682-70 |

6.1 |

|

ГОСТ 9147-80 |

6.1 |

|

ГОСТ 14919-83 |

4.1 |

|

6.1 | |

|

ГОСТ 23676-79 |

5.1, 6.1 |

|

ГОСТ 24104-88 |

2.1, 3.1, 5.1, 6.1, 7.1, 8.1 |

|

3.1, 6.1 | |

|

ГОСТ 25662-83 |

6.1 |

|

ГОСТ 26099-84 |

3.1 |

|

ТУ 16-681.032-84 |

2.1, 3.1, 5.1, 6.1, 8.1 |

|

ТУ 64-1-3229-80 |

7.1, 8.1 |

Настоящий стандарт распространяется на керамические (в том числе для дымовых труб) и силикатные рядовые и лицевые кирпич и камни (далее - изделия) и устанавливает методы определения водопоглощения, плотности и контроля морозостойкости.

Применение методов устанавливают в нормативно-технической документации (НТД) на изделия конкретных видов.

1. Общие требования

1.1. Испытания следует проводить в помещениях с температурой воздуха (20±5) °С на образцах целых изделий или их половинках.

1.2. Высушивание образцов и проб до постоянной массы считают оконченным, если разность между двумя последовательными взвешиваниями в процессе высушивания не будет превышать установленной погрешности взвешивания. Перерыв между двумя взвешиваниями должен быть не менее 4 ч для образца и 2 ч - для пробы.

Высушивание проводят в электрошкафу при температуре (1055) °С.

1.3. Взвешивание образцов и проб в зависимости от их массы выполняют с погрешностью, г, не более:

до 20 г включ. .................................0,002

св. 20 " 1000 г " ....................1

" 1000 " 10000 г " ..................5

" 10000 г. ....................................50

1.4. Силикатные изделия испытывают не ранее чем через сутки после их автоклавной обработки.

2. Определение водопоглощения при атмосферном

давлении в воде температурой (20±5) °С

2.1. Средства испытания

Сосуд с решеткой.

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

Весы по ГОСТ 24104.

2.2. Подготовка к испытанию

Водопоглощение определяют не менее чем на трех образцах.

Образцы керамических изделий предварительно высушивают до постоянной массы. Водопоглощение силикатных изделий определяют без предварительного высушивания образцов.

2.3. Проведение испытания

2.3.1. Образцы укладывают в один ряд по высоте с зазорами между ними не менее 2 см на решетку в сосуд с водой температурой (20±5) °С так, чтобы уровень воды был выше верха образцов на 2-10 см.

2.3.2. Образцы выдерживают в воде ![]() ч

ч

2.3.3. Насыщенные водой образцы вынимают из воды, обтирают влажной тканью и взвешивают. Массу воды, вытекшей из образца на чашку весов, включают в массу образца, насыщенного водой. Взвешивание каждого образца должно быть закончено не позднее 2 мин после его удаления из воды.

2.3.4. После взвешивания образцы силикатных изделий высушивают до постоянной массы

2.4. Обработка результатов

2.4.1. Водопоглощение (![]() ) образцов по массе в процентах вычисляют по формуле

) образцов по массе в процентах вычисляют по формуле

![]() (1)

(1)

|

где |

масса образца, насыщенного водой, г; |

|

|

масса образца, высушенного до постоянной массы, г. |

За значение водопоглощения изделий принимают среднее арифметическое результатов определения водопоглощения всех образцов, рассчитанное с точностью до 1%.

2.4.2. Исходные данные и результаты определений водопоглощения заносят в журнал испытаний.

3. Определение водопоглощения под вакуумом

в воде температурой (20±5) °С

Методы определения водопоглощения в воде температурой (20±5) °С при атмосферном давлении и под вакуумом взаимозаменяемы.

3.1. Средства испытания

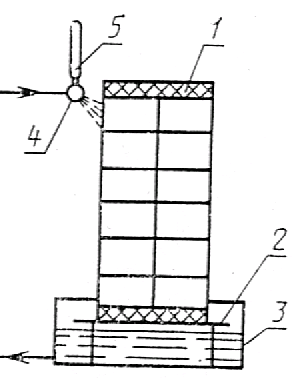

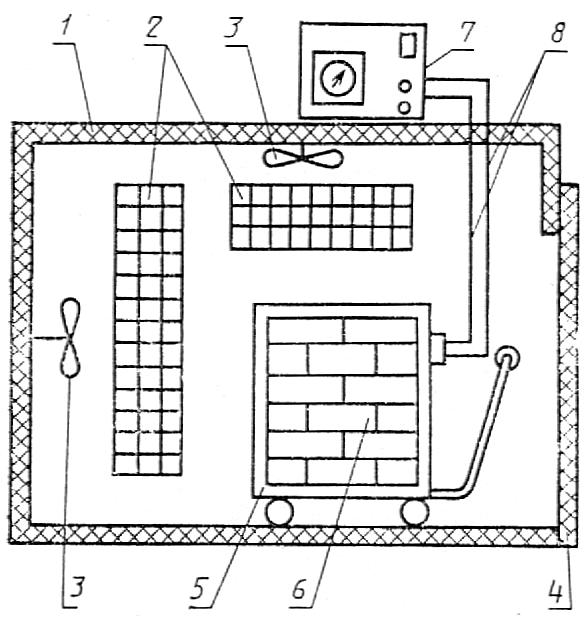

Установка для определения водопоглощения под вакуумом, схема которой приведена на черт.1.

Схема установки для определения водопоглощения

под вакуумом

1 - вакуумный насос по ГОСТ 26099; 2 - образцы изделий;

3 - вакуумный эксикатор исполнения 1 по ГОСТ 25336 или любая другая разъемная

емкость с вакуумным уплотнением; 4 - вакуумный шланг; 5 - вакуумный кран;

6 - образцовый манометр по ГОСТ 2405; 7 - ловушка

Черт.1

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

Весы по ГОСТ 24104.

3.2. Подготовка к испытанию - по п.2.2.

3.3. Проведение испытания

3.3.1. Образцы укладывают в вакуумный эксикатор на подставку и заливают водой так, чтобы ее уровень был выше верха образца не менее чем на 2 см. При применении разъемной емкости образцы укладывают в один ряд по высоте с зазором между ними не менее 2 см.

3.3.2. Эксикатор (емкость) закрывают крышкой и вакуумным насосом создают над поверхностью воды разрежение (0,05±0,01) МПа [(0,5±0,1) кгс/кв.см], фиксируемое образцовым манометром.

3.3.3. Пониженное давление поддерживают, засекая время, до прекращения выделения пузырьков воздуха из образцов, но не более 30 мин. После восстановления атмосферного давления образцы выдерживают в воде столько же времени, сколько под вакуумом, чтобы вода заполнила объем, который занимал удаленный воздух. Далее поступают по пп.2.3.3 и 2.3.4.

3.4. Обработка результатов - по п.2.4.

4. Определение водопоглощения керамических изделий

при атмосферном давлении в кипящей воде

Методы определения водопоглощения при атмосферном давлении в воде температурой (20±5) °С и в кипящей воде не взаимозаменяемы.

4.1. Средства испытания - по п.2.1.

Электроплитка по ГОСТ 14919 или любой другой нагревательный прибор, обеспечивающий кипячение воды в сосуде.

4.2. Подготовка к испытанию - по п.2.2.

4.3. Проведение испытания

Образцы укладывают в сосуд с водой по п.2.3.1, нагревают и доводят до кипения (приблизительно 1 ч), кипятят ![]() ч и оставляют на 16-19 ч остывать до температуры помещения. Далее поступают по п.2.3.3.

ч и оставляют на 16-19 ч остывать до температуры помещения. Далее поступают по п.2.3.3.

4.4. Обработка результатов - по п.2.4.

5. Определение средней плотности

5.1. Средства испытания

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

Весы по ГОСТ 24104.

Линейка измерительная металлическая по ГОСТ 427.

5.2. Подготовка к испытанию

Среднюю плотность определяют не менее чем на трех образцах.

5.3. Проведение испытания

5.3.1. Объем образцов определяют по их геометрическим размерам, измеренным с погрешностью не более 1 мм. Для определения каждого линейного размера образец измеряют в трех местах - по ребрам и середине грани. За окончательный результат принимают среднее арифметическое трех измерений.

5.3.2. Образцы очищают от пыли и высушивают до постоянной массы.

5.4. Обработка результатов

5.4.1. Среднюю плотность (![]() ) образца в кг/куб.м вычисляют по формуле

) образца в кг/куб.м вычисляют по формуле

![]() (2)

(2)

где ![]() объем образца, куб.см.

объем образца, куб.см.

За значение средней плотности изделий принимают среднее арифметическое результатов определений средней плотности всех образцов, рассчитанное с точностью до 10 кг/куб.м.

5.4.2. Исходные данные и результаты определений средней плотности заносят в журнал испытаний.

6. Определение истинной плотности

6.1. Средства испытания

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

Весы по ГОСТ 24104.

Термостат любой конструкции, обеспечивающий поддержание температуры (20,0±0,5) °С.

Вакуумэксикатор исполнения 1 по ГОСТ 25336 в комплекте с водоструйным или масляным вакуумным насосом по ГОСТ 25662, обеспечивающий разрежение не более 532 Па (4 мм рт.ст.).

Эксикатор исполнения 2 по ГОСТ 25336 с концентрированной серной кислотой по ГОСТ 4204 или безводным хлористым кальцием по ГОСТ 450.

Пикнометры вместимостью 50-100 мл типов ПЖ2, ПЖ3 и ПТ по ГОСТ 22524 с конусами по ГОСТ 8682.

Ступка фарфоровая или агатовая с пестиком.

Бюкс стеклянный по ГОСТ 25336 или чашка фарфоровая по ГОСТ 9147.

Сита с сеткой N 1 и N 0,063 по ГОСТ 6613.

Баня водяная или песчаная.

Вода дистиллированная по ГОСТ 6709 или другая жидкость, инертная по отношению к испытываемому материалу.

6.2. Подготовка к испытанию

6.2.1. Истинную плотность определяют на пробе материала изделий, полученной не менее чем от трех образцов.

6.2.2. Для подготовки пробы от каждого образца снаружи и из середины откалывают по два куска массой не менее 100 г каждый, которые измельчают до зерен размером около 5 мм. Квартованием отбирают навеску массой не менее 100 г и измельчают ее в фарфоровой или агатовой ступке до полного прохождения через сито с сеткой N 1. Затем квартованием отбирают навеску массой не менее 30 г и измельчают ее до полного прохождения через сито с сеткой N 0,063.

Приготовленную порошкообразную пробу материала образцов высушивают до постоянной массы и охлаждают до температуры помещения в эксикаторе над концентрированной серной кислотой или безводным хлористым кальцием.

6.3. Проведение испытания

6.3.1. Определение проводят параллельно на двух навесках массой около 10 г каждая, отобранных от пробы.

6.3.2. Отобранную навеску высыпают в чистый, высушенный и предварительно взвешенный пикнометр. Пикнометр взвешивают вместе с испытываемым порошком, затем наливают в него воду (или другую инертную жидкость) в таком количестве, чтобы он был заполнен приблизительно до половины объема.

Для удаления воздуха из материала навески и жидкости пикнометр с содержимым выдерживают под вакуумом в эксикаторе до прекращения выделения пузырьков. Допускается (при использовании в качестве жидкости воды) удалять воздух кипячением пикнометра с содержимым в течение 15-20 мин в слегка наклонном состоянии на песчаной или водяной бане.

Следует также удалить воздух из жидкости, которой будет дополнен пикнометр.

6.3.3. После удаления воздуха пикнометр типа ПЖ3 заполняют жидкостью полностью, а типов ПЖ2 и ПТ - до метки. Пикнометр помещают в термостат с температурой (20,0±0,5) °С, в котором выдерживают не менее 15 мин.

6.3.4. После выдержки в термостате пикнометр типа ПЖ3 закрывают пробкой с отверстием таким образом, чтобы жидкость заполнила капилляр и избыток ее удалился. Затем его тщательно вытирают, каплю жидкости с капилляра удаляют фильтровальной бумагой.

В пикнометре типов ПЖ2 и ПТ уровень жидкости доводят до метки по нижнему мениску.

После достижения постоянного уровня жидкости пикнометр взвешивают.

6.3.5. После взвешивания пикнометр освобождают от содержимого, промывают, заполняют той же жидкостью, удаляют из нее воздух, выдерживают в термостате, доводят жидкость до постоянного уровня и снова взвешивают.

6.4. Обработка результатов

6.4.1. Истинную плотность (![]() ) материала навески в г/куб.см вычисляют по формуле

) материала навески в г/куб.см вычисляют по формуле

![]() (3)

(3)

|

где |

масса пикнометра с навеской, г; |

|

|

масса пикнометра, г; |

|

|

плотность жидкости, г/куб.см; |

|

|

масса пикнометра с жидкостью, г; |

|

|

масса пикнометра с навеской и жидкостью, г. |

За значение истинной плотности изделий принимают среднее арифметическое результатов определений истинной плотности материала двух навесок, рассчитанное с точностью до 0,01 г/куб.см.

6.4.2. Расхождение между результатами параллельных определений не должно быть более 0,02 г/куб.см. При больших расхождениях истинную плотность изделий определяют снова.

6.4.3. Исходные данные и результаты определений истинной плотности заносят в журнал испытаний.

7. Контроль морозостойкости при объемном замораживании

7.1. Средства испытания

Камера морозильная с принудительной вентиляцией и автоматически регулируемой температурой от минус 15 до минус 20 °С. Рекомендуемые типы камер и их основные характеристики приведены в приложении 1.

Контейнеры сварные из стальных стержней или полос.

Сосуд с решеткой.

Термостат по ТУ 64-1-3229 или любой другой конструкции, обеспечивающий поддержание температуры воды в сосуде (20±5) °С.

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

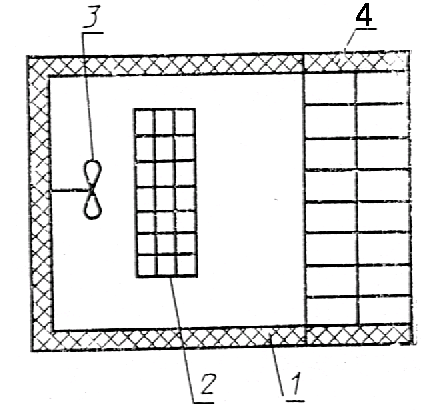

Ванна с гидравлическим затвором, схема которой приведена на черт.2.

Ванна с гидравлическим затвором

1 - сосуд-основание с водой; 2 - подставка для укладки образцов;

3 - колпак; 4 - контейнер с образцами изделий

Черт.2

Весы по ГОСТ 24104.

Остальные средства - по разд.1 ГОСТ 8462, необходимые для проведения испытания по определению предела прочности образцов при сжатии.

7.2. Подготовка к испытанию

7.2.1. Для контроля морозостойкости по степени повреждений или потере массы отбирают не менее пяти образцов.

Для контроля морозостойкости по потере прочности отбирают не менее двадцати образцов, половину из которых используют в качестве контрольных для сравнения. Контрольные образцы хранят в ванне с гидравлическим затвором.

Отобранные образцы по внешнему виду и размерам должны удовлетворять требованиям НТД на изделия конкретных видов.

На образцах фиксируют имеющиеся трещины, околы ребер, углов и другие дефекты, допускаемые НТД на изделия конкретных видов.

7.2.2. Образцы насыщают водой в соответствии с разд.2 или 3. Образцы керамических изделий перед водонасыщением высушивают до постоянной массы. Образцы силикатных изделий после водонасыщения взвешивают.

Допускается использовать образцы непосредственно после определения их водопоглощения.

7.2.3. Замораживание образцов в морозильной камере и оттаивание их в воде осуществляют в контейнерах.

Горизонтальные зазоры между образцами в контейнерах должны быть не менее 20 мм. При укладке образцов в контейнеры до трех рядов по высоте вертикальные зазоры между рядами, образуемые прокладками, должны быть не менее 20 мм. При большем числе рядов по высоте зазоры между рядами должны быть не менее 50 мм.

Загрузка камеры образцами не должна превышать 50% ее полезного объема.

7.3. Проведение испытания

7.3.1. Температура воздуха морозильной камеры до загрузки образцами должна быть не выше минус 15 °С, а после загрузки не должна превышать минус 5 °С. Началом замораживания образцов считают момент установления в камере температуры минус 15 °С. Температура воздуха в камере от начала до конца замораживания должна быть от минус 15 до минус 20 °С.

7.3.2. Продолжительность одного замораживания образцов должна быть не менее 4 ч. Перерыв в процессе одного замораживания не допускается.

7.3.3. После окончания замораживания образцы в контейнерах полностью погружают в сосуд с водой температурой (20±5) °С, поддерживаемой термостатом до конца оттаивания образцов.

Продолжительность оттаивания должна быть не менее половины продолжительности замораживания.

7.3.4. Одно замораживание и последующее оттаивание составляют один цикл, продолжительность которого не должна превышать 24 ч.

7.3.5. При окончании испытания на морозостойкость или его временном прекращении образцы после оттаивания хранят в ванне с гидравлическим затвором. При возобновлении испытания образцы дополнительно водонасыщают в соответствии с разд.2 или 3 (без высушивания образцов керамических изделий и взвешивания силикатных после водонасыщения).

7.3.6. При оценке морозостойкости по степени повреждений после проведения требуемого числа циклов замораживания - оттаивания производят визуальный осмотр образцов и фиксируют появившиеся дефекты.

7.3.7. При оценке морозостойкости по потере массы после проведения требуемого числа циклов замораживания - оттаивания образцы керамических изделий высушивают до постоянной массы, а образцы силикатных изделий насыщают водой в соответствии с разд.2 или 3.

7.3.8. При оценке морозостойкости по потере прочности при сжатии после проведения требуемого числа циклов замораживания - оттаивания опорные поверхности каждого образца в отдельности (в том числе контрольных) выравнивают цементным раствором по приложению 2 ГОСТ 8462. Допускается не выравнивать опорные поверхности образцов силикатных изделий и керамических, изготовленных методом прессования, при отсутствии на них неровностей, вздутий, шелушений и т.п.

Образцы насыщают водой в соответствии с разд.2 или 3 и проводят испытание на сжатие каждого образца в отдельности по разд.3 ГОСТ 8462.

7.4. Обработка результатов

7.4.1. После визуального осмотра образцов делают заключение о соответствии их степени повреждений требованиям НТД на изделия конкретных видов.

7.4.2. Потерю массы (![]() ) образцов керамических изделий в процентах вычисляют по формуле

) образцов керамических изделий в процентах вычисляют по формуле

![]() (4)

(4)

где ![]() масса образца, высушенного до постоянной массы после требуемого числа циклов замораживания-оттаивания, г.

масса образца, высушенного до постоянной массы после требуемого числа циклов замораживания-оттаивания, г.

Потерю массы образцов силикатных изделий в процентах вычисляют по формуле

![]() (5)

(5)

где ![]() масса образца, насыщенного водой после требуемого числа циклов замораживания-оттаивания, г.

масса образца, насыщенного водой после требуемого числа циклов замораживания-оттаивания, г.

За значение потери массы изделий принимают среднее арифметическое результатов определений потери массы всех образцов, рассчитанное с точностью до 1%.

7.4.3. Потерю прочности (![]() ) изделий при сжатии в процентах вычисляют с точностью до 1% по формуле

) изделий при сжатии в процентах вычисляют с точностью до 1% по формуле

![]() (6)

(6)

|

где |

среднее арифметическое пределов прочности при сжатии контрольных образцов, МПа; |

|

|

среднее арифметическое пределов прочности при сжатии образцов после требуемого числа циклов замораживания - оттаивания, МПа. |

7.4.4. Исходные данные и результаты контроля морозостойкости заносят в журнал испытаний. В журнале должно быть указано:

наименование изделия, марка по прочности, дата испытания;

метод контроля морозостойкости (объемный, односторонний);

размеры каждого образца;

описание дефектов, обнаруженных на каждом образце перед испытанием;

температура замораживания и длительность снижения температуры в морозильной камере до минус 15 °С после загружения ее образцами;

описание появившихся дефектов, обнаруженных на каждом образце при осмотрах в процессе испытания;

масса каждого образца до и после испытания и потеря массы;

пределы прочности при сжатии каждого из испытанных образцов и потеря прочности;

число циклов замораживания - оттаивания образцов.

8. Контроль морозостойкости при одностороннем замораживании

Методы контроля морозостойкости при объемном и одностороннем замораживании не взаимозаменяемы.

8.1. Средства испытания

Холодильно-дождевальная установка (ХДУ), основные технические характеристики которой приведены в приложении 2.

Допускается применение морозильной камеры по п.7.1 со следующими приспособлениями и оборудованием:

аппарат для одностороннего замораживания образцов (АДОЗО), основные технические характеристики которого приведены в приложении 2, или рама запорная теплоизолирующая съемная сквозная;

установка дождевальная.

Пластины резиновые ОМБ5 или ОМБ10 по ГОСТ 7338.

Сосуд с решеткой.

Электрошкаф сушильный по ТУ 16-681.032 или любой другой конструкции с автоматической регулировкой температуры в пределах 100-110 °С.

Ванна с гидравлическим затвором по п.7.1.

Весы по ГОСТ 24104.

Остальные средства - по разд.1 ГОСТ 8462, необходимые для проведения испытания по определению предела прочности образцов при сжатии.

8.2. Подготовка к испытанию

8.2.1. Для контроля морозостойкости по степени повреждений или потере массы отбирают не менее восьми целых образцов, а по потере прочности - не менее шестнадцати целых образцов.

Отобранные образцы по внешнему виду и размерам должны удовлетворять требованиям НТД на изделия конкретных видов.

На образцах фиксируют имеющиеся трещины, околы ребер, углов и другие дефекты, допускаемые НТД на изделия конкретных видов, а также маркируют поверхность образцов, предназначенную для замораживания.

8.2.2. Образцы насыщают водой в соответствии с разд.2 в течение ![]() ч. Образцы керамических изделий перед водонасыщением высушивают до постоянной массы. Образцы силикатных изделий после водонасыщения взвешивают.

ч. Образцы керамических изделий перед водонасыщением высушивают до постоянной массы. Образцы силикатных изделий после водонасыщения взвешивают.

Допускается использовать образцы непосредственно после определения их водопоглощения при условии дополнительного водонасыщения их в течение ![]() ч.

ч.

8.2.3. Образцы собирают в виде фрагмента ограждающей конструкции толщиной в один кирпич в теплоизолирующей запорной раме или кассетах контейнера АДОЗО.

В фрагменте из каждых восьми образцов два (предварительно распиленные поперек пополам) устанавливают парными половинками одна за другой тычком, а шесть образцов - один за другим ложком. Горизонтальные и вертикальные поперечные швы между образцами имитируют прокладками из резиновых пластин. Вертикальные продольные швы оставляют в виде воздушной прослойки.

В случае неполного заполнения рамы или кассеты образцами оставшийся по высоте объем заполняют теплоизолятором (резиновыми пластинами, пенопластом и т.п.).

8.2.4. При оценке морозостойкости по степени повреждений и потере массы используют не менее пяти (двух тычковых и трех ложковых) образцов, а при оценке морозостойкости по потере прочности - не менее десяти (четырех тычковых и шести ложковых) образцов со стороны фрагмента, предназначенной для замораживания. При этом в качестве контрольных при оценке по потере прочности используют смежные с ними образцы с неохлаждаемой стороны (противоположной замораживаемой) фрагмента.

8.2.5. Продолжительность сборки фрагмента не должна превышать 1 ч.

После сборки поверхность фрагмента, предназначенную для замораживания, подвергают предварительному дождеванию не менее 8 ч таким образом, чтобы она покрывалась сплошной водяной пленкой.

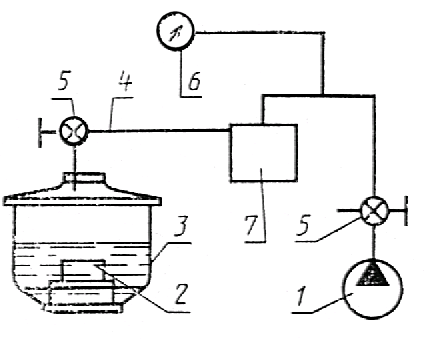

При отсутствии ХДУ дождевание осуществляют на установке, схема которой приведена на черт.3.

Температура воды, омывающей поверхность фрагмента, должна быть (15±5) °С.

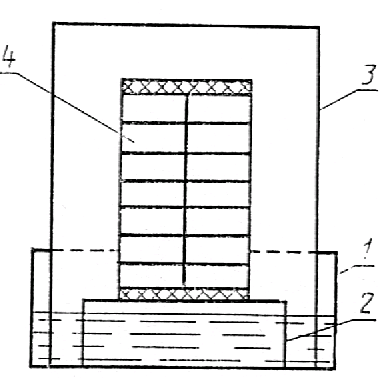

8.2.6. При использовании ХДУ или сквозной съемной теплоизолирующей запорной рамы фрагмент поверхностью, предназначенной для замораживания, присоединяют к проему морозильной камеры. Схема испытания приведена на черт.4.

|

Схема дождевальной установки |

Схема испытания при использовании ХДУ или сквозной съемной теплоизолирующей запорной рамы |

|

|

|

|

1 - фрагмент ограждающей |

1 - морозильная камера с проемом; |

При использовании АДОЗО теплоизолирующий контейнер аппарата с кассетами помещают внутрь морозильной камеры. Схема испытания приведена на черт.5.

8.3. Проведение испытания

8.3.1. Температурный режим внутри ХДУ (морозильной камеры) - по п.7.3.1. При этом температура с неохлаждаемой стороны (противоположной замораживаемой) фрагмента должна быть (20±5) °С.

8.3.2. Продолжительность одного замораживания образцов должна быть не менее 8 ч. Перерыв в процессе одного замораживания образцов не допускается.

8.3.3. После окончания замораживания образцов охлажденную поверхность фрагмента оттаивают дождеванием.

Дождевание осуществляют, отсоединив теплоизолирующую запорную раму от морозильной камеры, или выгрузив из камеры теплоизолирующий контейнер АДОЗО и вынув из него кассеты.

Время оттаивания должно быть равно времени замораживания.

Схема испытания при использовании АДОЗО

1 - морозильная камера; 2 - испарители; 3 - вентиляторы; 4 - дверь морозильной камеры;

5 - теплоизолирующий контейнер АДОЗО; 6 - фрагмент ограждающей конструкции в кассете АДОЗО;

7 - щит управления и контроля температуры электронагревателя в

теплоизолирующем контейнере АДОЗО; 8 - проводка АДОЗО

Черт.5

8.3.4. Продолжительность цикла замораживания - оттаивания - по п.7.3.4.

8.3.5. При окончании испытания на морозостойкость или его временном прекращении образцы после оттаивания хранят в ванне с гидравлическим затвором. При возобновлении испытания образцы, собранные в виде фрагмента, дополнительно водонасыщают дождеванием не менее 8 ч.

8.3.6. Оценку морозостойкости образцов выполняют:

по степени повреждений - по п.7.3.6;

по потере массы - по п.7.3.7. При этом образцы силикатных изделий насыщают водой в соответствии с разд.2 в течение ![]() ч;

ч;

по потере прочности - по п.7.3.8.

8.4. Обработка результатов - по п.7.4.

Приложение 1

Справочное

Технические характеристики морозильных камер

Таблица 1

|

Наимено- вание показа- теля |

| ||||

|

|

КТК-3000 |

КТК-800 |

TV1000 |

TBV2000 |

КТХБ-0,5-155 |

|

|

|

|

|

|

|

|

Диапазон темпе- ратур, °С |

-30 - +100 |

-70 - +90 |

-70 - +120 |

-70 - +120 |

-65 - +155 |

|

|

|

|

|

|

|

|

Полезный объем, куб.м |

3 |

0,86 |

1 |

2 |

0,5 |

|

|

|

|

|

|

|

|

Мощность, кВт |

19 |

8 |

9 |

11 |

18 |

|

|

|

|

|

|

|

|

Напряже- ние, В |

380 |

380 и 220 |

380 и 220 |

380 |

380 |

|

|

|

|

|

|

|

|

Хладагент, номер фреона |

22 |

22 и 13 |

22 и 13 |

22 и 13 |

22 и 13 |

|

|

|

|

|

|

|

|

Расход воды, куб.м/ч |

0,6 |

0,3 |

0,8 |

0,8 |

0,5 |

|

|

|

|

|

|

|

|

Допускае- мая нагрузка, кг/кв.м |

400 |

400 |

400 |

400 |

- |

|

|

|

|

|

|

|

|

Масса, кг |

1650 |

1380 |

1250 |

2400 |

2500 |

|

|

|

|

|

|

|

|

Габарит- ные размеры, мм |

2100х2300х2150 |

1880х1970х1670 |

1670х1860х1970 |

2040х2130х2150 |

1930х1850х2250 |

|

|

|

|

|

|

|

|

Предприя- тие- изготови- тель |

Германия, Объединение "ILKA" |

Волгоградский механический завод | |||

Приложение 2

Справочное

Технические характеристики ХДУ и АДОЗО

Таблица 2

|

Наименование показателя |

Технические характеристики | |

|

|

ХДУ* |

АДОЗО** |

|

________________ | ||

|

Общая рабочая поверхность фрагмента, кв.м |

0,5 |

0,5 |

|

|

|

|

|

Используемое напряжение, В |

380 |

220 |

|

|

|

|

|

Мощность, кВт |

0,5 |

0,4 |

|

|

|

|

|

Габаритные размеры, мм: |

|

|

|

установки |

2030х1260х1700 |

- |

|

|

|

|

|

контейнера |

- |

875х595х1125 |

|

|

|

|

|

кассеты |

- |

530х260х550 |

|

|

|

|

|

Масса, кг |

720 |

200 |

|

|

|

|

|

Хладагент, номер фреона |

12; 22; 502 |

- |

Предприятие-изготовитель - НПО "Термоизоляция"

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1991