ГОСТ 9.070-76

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРT CОЮ3А ССР

Единая система защиты от коррозии и старения

РЕЗИНЫ

Методы испытаний на стойкость к воздействию жидких

агрессивных сред при статической деформации сжатия

Unified system of corrosion and ageing protection.

Vulcanized rubbers. Test methods for resistance to attack

bi liguid corrosive media at static compressive strain

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

В.Ф.Ларионов; Е.Е.Ковалева (руководитель темы); Л.Г.Фомина, канд. техн. наук; Л.М.Полякова; И.С.Конторович; В.Г.Шашкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.09.76 N 2133

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

1.2.3 | |

|

ГОСТ 9.929-74 |

2.5.1 |

|

1.2.7 | |

|

1.2.2 | |

|

3.1 | |

|

3.1 | |

|

3.3 | |

|

3.3 | |

|

3.2 | |

|

3.1 | |

|

1.2.10 | |

|

1.2.7 | |

|

1.2.7 | |

|

1.2.1; 1.3.1; 1.4.1; 1.4.2 | |

|

1.2.7 | |

|

1.2.7 | |

|

1.2.4 | |

|

1.2.8 | |

|

1.2.7 | |

|

1.2.6 | |

|

1.2.5 | |

|

ГОСТ 27544-87 |

1.2.11 |

|

ТУ 25-07 1503-82 |

1.2.10 |

5. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (протокол 4-93)

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, утвержденными в сентябре 1984 г. и ноябре 1988 г. (ИУС 12-84, 2-89).

Настоящий стандарт распространяется на резины и резиновые изделия (далее - резины) и устанавливает методы испытаний на стойкость к воздействию жидких агрессивных сред при статической деформации сжатия по одному из следующих показателей:

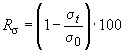

степени релаксации напряжения ( ), коэффициенту старения по напряжению сжатия (

), коэффициенту старения по напряжению сжатия ( ), статическому модулю при сжатии (

), статическому модулю при сжатии ( ) - метод А;

) - метод А;

относительной остаточной деформации ( ) - метод Б.

) - метод Б.

Метод Б применяют для резин, если изменение массы в агрессивной среде в течение времени, равного 72 ч, в ненапряженном состоянии при заданной температуре находится в пределах от минус 3 до плюс 10%.

Показатель устанавливают в нормативно-технической документации на резины.

(Измененная редакция, Изм. N 1, 2).

1. МЕТОД А

1.1. Отбор образцов

1.1.1. Образцы для испытаний должны изготавливаться в соответствии с требованиями ГОСТ 269-66 и ГОСТ 9982-76, метод Б.

Допускается применять образцы, полученные из изделий.

При проведении испытаний на образцах, изготовленных из изделий, способ изготовления и метод отбора образцов устанавливают в нормативно-технической документации на изделия.

(Измененная редакция, Изм. N 1, 2).

1.2. Аппаратура, реактивы, среды

1.2.1. Релаксометр осевого сжатия в соответствии с требованиями ГОСТ 9982-76, метод Б.

Струбцины и ограничители должны быть изготовлены из материалов, стойких по отношению к агрессивной среде.

1.2.2. Контейнер в соответствии с требованиями ГОСТ 9.068-76.

1.2.3. Термостат в соответствии с требованиями ГОСТ 9.024-74.

Допускается применять термостаты без обмена воздуха.

(Измененная редакция, Изм. N 1).

1.2.4. Толщиномер в соответствии с требованиями ГОСТ 9982-76, ГОСТ 11358-89, цена деления 0,01 мм.

(Измененная редакция, Изм. N 2).

1.2.5. Эксикатор по ГОСТ 25336-82.

(Измененная редакция, Изм. N 1).

1.2.6. Спирт этиловый технический по ГОСТ 17299-78.

(Измененная редакция, Изм. N 2).

1.2.7. Среды.

Масла стандартные марок СЖР-1, СЖР-2, СЖР-3.

Растворы кислот и щелочей стандартные в соответствии с требованиями ГОСТ 9.030-74.

Вода дистиллированная по ГОСТ 6709-72.

Масло АМГ-10 по ГОСТ 6794-75 или масло МГЕ-10А по нормативно-технической документации, утвержденной в установленном порядке.

Этиленгликоль по ГОСТ 10164-75.

Спирт этиловый технический по ГОСТ 17299-78.

Жидкости полиэтилсилоксановые по ГОСТ 13004-77.

Жидкость кремнеорганическая марки 132-24 по ГОСТ 10957-74.

По согласованию с заказчиком допускается применять другие среды.

(Измененная редакция, Изм. N 1, 2).

1.2.8. Бумага фильтровальная по ГОСТ 12026-76.

(Введен дополнительно, Изм. N 1).

1.2.9. Секундомер по НТД.

1.2.10. Часы электрические вторичные показывающие по ТУ 25-07-1503-82.

1.2.11. Термометр стеклянный технический по ГОСТ 27544-87, диапазон измерений от 0 до 300 °С, цена деления 2 °С.

Термометр ртутный стеклянный лабораторный по ГОСТ 27544-87, диапазон измерений от минус 30 до плюс 70 °С, цена деления 1 °С.

(Введены дополнительно, Изм. N 2).

1.3. Подготовка к испытаниям

1.3.1. Образцы подготавливают к испытаниям и зажимают в струбцины в соответствии с требованиями ГОСТ 9982-76, метод Б.

1.3.2. Среду для испытаний устанавливают по п.1.2.7 в соответствии с нормативно-технической документацией на резины.

(Измененная редакция, Изм. N 1, 2).

1.4. Проведение испытаний

1.4.1. Определяют силу сжатия в образцах по ГОСТ 9982-76, метод Б.

1.4.2. Испытания проводят при одной из следующих температур:

23 °С с допускаемым предельным отклонением ±2 °С;

55, 70, 85, 100 °С с допускаемым предельным отклонением ±1 °С;

125, 150, 175, 200 °С с допускаемым предельным отклонением ±2 °С;

250 °С с допускаемым предельным отклонением ±3 °С.

Продолжительность испытаний должна составлять (72±1) ч, если испытания проводят при (23±2) °С, или времени, кратному 24 ч, но не более 240 ч, если испытания проводят при повышенных температурах.

При продолжительности испытаний свыше 5 сут допускается перерыв в испытаниях, но не более 48 ч.

Значение деформации сжатия устанавливают по ГОСТ 9982-76, метод Б.

Условия испытаний (температуру, продолжительность) устанавливают в нормативно-технической документации на резины.

(Измененная редакция, Изм. N 1).

1.4.3. Струбцины с образцами не позднее чем через 1 ч после сжатия помещают в контейнер.

1.4.4. Контейнер заполняют средой так, чтобы после погружения струбцин с образцами уровень среды был выше верхней поверхности струбцины на 1-3 см, плотно закрывают крышкой и проверяют на герметичность. Для этого контейнер с закрытой крышкой опрокидывают на фильтровальную бумагу и выдерживают в течение 8-10 мин.

Проверяют наличие следов жидкости на фильтровальной бумаге. Если в качестве среды используют жидкости, не имеющие запаха (вода, масла), то при отсутствии следов жидкости контейнер считают герметичным.

При использовании сред, имеющих запах, контейнер со средой затем помещают в термостат и выдерживают при температуре испытания от 2 до 4 ч. При отсутствии в термостате запаха среды контейнер считают герметичным. При обнаружении запаха среды в термостате вынимают контейнер, подтягивают болты на крышке, вновь помещают в термостат и выдерживают от 2 до 4 ч.

(Измененная редакция, Изм. N 1).

1.4.5. Отсчет времени испытаний начинают с момента погружения струбцин с образцами в среду, если испытания проводят при температуре 23±2 °С, или с момента помещения контейнера в термостат, если испытания проводят при повышенных температурах.

Для испытаний при повышенной температуре контейнер с образцами помещают в предварительно нагретый до заданной температуры термостат.

1.4.6. Контейнер с образцами после окончания испытаний при повышенной температуре вынимают из термостата и охлаждают на воздухе или водой до температуры (23±2) °С. Не допускается охлаждать контейнер водой при использовании легколетучих сред.

Время охлаждения образцов не входит в продолжительность испытаний и не должно превышать 2 ч.

1.4.5, 1.4.6. (Измененная редакция, Изм. N 1).

1.4.7. Среду меняют после окончания каждого испытания образцов.

Допускается использовать среду дважды, если продолжительность испытаний не превышает 24 ч.

1.4.8. Струбцины вынимают из контейнера и опускают для промывания в сосуд с промывной жидкостью, растворяющей среду, не более чем на 30 с.

Образцы промывают бензином или этиловым спиртом, если испытания проводились в средах нефтяного происхождения, или дистиллированной водой, если испытания проводились в кислотах или щелочах.

Количество промывной жидкости должно быть не менее 1,5 дм . Обмен жидкости проводят не реже чем после промывания 50 образцов.

. Обмен жидкости проводят не реже чем после промывания 50 образцов.

После воздействия на образцы легколетучих сред струбцины без промывки помещают в эксикатор на время, необходимое для переноски струбцин с места выемки их из контейнера до рабочего места, где проводят измерения силы сжатия образцов.

(Измененная редакция, Изм. N 1).

1.4.9. Промытые струбцины вытирают фильтровальной бумагой.

1.4.10. Определяют силу сжатия в образцах по ГОСТ 9982-76, метод Б.

1.4.11. Результаты испытаний записывают в протокол по форме, указанной в рекомендуемом приложении 1.

1.5. Обработка результатов

1.5.1. За результат испытаний принимают среднее арифметическое значение результатов испытаний не менее трех образцов при допускаемом предельном отклонении каждого результата от среднего арифметического ±10%. Если не все значения показателя укладываются в указанные пределы, испытывают дополнительно не менее трех образцов; при этом за результат испытаний принимают среднее арифметическое значение показателя, вычисленное с учетом числа дополнительно испытанных образцов.

1.5.2. Степень релаксации напряжения ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - напряжение сжатия в образце после воздействия среды, МПа (кгс/см

- напряжение сжатия в образце после воздействия среды, МПа (кгс/см ), после его выдержки при температуре испытания в течение 30 мин;

), после его выдержки при температуре испытания в течение 30 мин;

- напряжение сжатия в образце до воздействия среды, МПа (кгс/см

- напряжение сжатия в образце до воздействия среды, МПа (кгс/см ).

).

вычисляют по формуле

вычисляют по формуле

,

,

где  - сила сжатия образца после воздействия среды, Н (кгс); ;

- сила сжатия образца после воздействия среды, Н (кгс); ;

- площадь поперечного сечения образца до воздействия среды, см

- площадь поперечного сечения образца до воздействия среды, см .

.

вычисляют по формуле

вычисляют по формуле

,

,

где  - сила сжатия образца до воздействия среды, Н (кгс).

- сила сжатия образца до воздействия среды, Н (кгс).

1.5.1, 1.5.2. (Измененная редакция, Изм. N 1).

1.5.3. Коэффициент старения по напряжению сжатия вычисляют по формуле

,

,

где  и

и  вычисляют по п.1.5.2.

вычисляют по п.1.5.2.

1.5.4. Статический модуль при сжатии после воздействия среды ( ) в МПа (кгс/см

) в МПа (кгс/см ) вычисляют по формуле

) вычисляют по формуле

,

,

где  - вычисляют по п.1.5.2;

- вычисляют по п.1.5.2;

- относительная деформация образца, которую вычисляют по формуле

- относительная деформация образца, которую вычисляют по формуле

,

,

где  - исходная высота образца, мм;

- исходная высота образца, мм;

- высота ограничителя, мм.

- высота ограничителя, мм.

1.5.5. Сопоставимыми считают результаты испытаний, полученные при одинаковых размерах, способе изготовления образцов и режиме испытаний (температура, продолжительность).

2. МЕТОД Б

2.1. Отбор образцов

Образцы для испытаний должны соответствовать требованиям п.1.1.

2.2. Аппаратура, реактивы, среды

Струбцины, представляющие собой две или несколько параллельных пластин, соединенных болтами. Толщина пластин должна быть не менее 5 мм, высота, ограничителей должна обеспечивать деформацию сжатия от 20 до 40%. Струбцины и ограничители должны быть изготовлены из материалов, стойких по отношению к агрессивной среде;

контейнер, термостат, толщиномер, эксикатор, реактивы и среды для испытаний по пп.1.2.2-1.2.7.

2.3. Подготовка к испытаниям

2.3.1. Среду для испытаний устанавливают по п.1.3.2.

2.4. Проведение испытаний

2.4.1. При температуре (23±2) °С измеряют высоту центральной части образца, записывая показания индикатора толщиномера в миллиметрах до сотых долей миллиметра. По высоте образцы не должны отличаться между собой более чем на 0,2 мм.

(Измененная редакция, Изм. N 1).

2.4.2. Помещают образцы и ограничители между пластинами струбцин и подвергают образцы деформации сжатия, затягивая болты до соприкосновения с ограничителями. При этом образцы не должны соприкасаться друг с другом и с ограничителями.

Значение деформации сжатия устанавливают по п.1.4.2.

2.4.3. Струбцины с образцами не позднее чем через 1 ч после сжатия помещают в контейнер.

2.4.4. Контейнер заполняют средой по п.1.4.4.

2.4.5. Проводят испытания по пп.1.4.2-1.4.9.

2.4.6. Вынимают образцы из струбцин, вытирают фильтровальной бумагой и оставляют в свободном состоянии на "отдых".

Время "отдыха" устанавливают:

(30±3) мин - для образцов на основе каучуков: натуральных (НК), стереорегулярных изопреновых (СКИ-3), уретановых, натрий-бутадиеновых (СКБ), бутадиен-стирольных (СКС), дивинил-стирольных (ДССК), бутадиен-метилстирольных (СКМС), стерео-регулярных цис-бутадиеновых (СКД), бутадиен-нитрильных (СКН), наиритов, бутилкаучуков (БК), хлорбутилкаучуков (ХБК) и силоксановых;

(24±1) ч - для образцов на основе сополимеров этилена с пропиленом (СКЭП), сополимеров этилена с пропиленом и диеном (СКЭПТ), хлорсульфированного полиэтилена (ХСПЭ), акрилатных, фторсодержащих и фторсилоксановых (СКТФТ) каучуков.

После воздействия на образцы легколетучих сред образцы без промывки помещают на "отдых" в эксикатор.

2.4.7. Измеряют высоту образцов по п.2.4.1.

2.4.6, 2.4.7. (Измененная редакция, Изм. N 1).

2.4.8. Результаты испытаний записывают в протокол по форме, указанной в рекомендуемом приложении 2.

2.5. Обработка результатов

2.5.1. За результат испытаний принимают среднее арифметическое значение относительной остаточной деформации, которое вычисляют в соответствии с ГОСТ 9.029-74.

(Измененная редакция, Изм. N 1).

2.5.2. (Исключен, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Помещение для испытаний должно соответствовать требованиям ГОСТ 12.1.004-85 и оснащено приточно-вытяжной вентиляцией по ГОСТ 12.4.021-75, обеспечивающей состояние воздуха рабочей зоны в соответствии с требованиями ГОСТ 12.1.005-88.

3.2. При подготовке и проведении испытаний следует соблюдать типовые правила пожарной безопасности для промышленных предприятий, утвержденные ГУПО МВД СССР и установленные ГОСТ 12.3.002-75.

3.3. Термостат должен соответствовать требованиям ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81 в части электробезопасности.

3.4. Не допускается производить ремонтные работы на включенном в сеть энергопитания термостате.

3.5. Во время проведения испытаний в помещении должно находиться не менее двух человек.

3.6. Каждый работающий должен пройти инструктаж по работе с горючими и легковоспламеняющимися веществами, изучить инструкцию по эксплуатации термостата и контейнера, получить допуск к работе.

3.7. На рабочем месте должны быть инструкции по технике безопасности и по эксплуатации термостата и контейнера.

Разд.3. (Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

марку резины;

дату, способ и режим вулканизации образцов;

дату начала испытаний;

тип образца;

тип среды;

температуру испытаний, °С;

продолжительность испытаний, ч;

значение деформации сжатия, %;

диаметр образца до воздействия среды, мм;

площадь поперечного сечения образца до воздействия среды, см ;

;

силу сжатия образца до воздействия среды на образец, Н (кгс);

среднее арифметическое значение силы сжатия образца до воздействия среды на образец, Н (кгс);

силу сжатия образца после воздействия среды, Н (кгс);

среднее арифметическое значение силы сжатия после воздействия среды, Н (кгс);

напряжение сжатия в образце до воздействия среды, МПа (кгс/см );

);

напряжение сжатия в образце после воздействия среды, МПа (кгс/см );

);

поперечное сечение образца до воздействия среды, см ;

;

коэффициент старения по напряжению сжатия;

статический модуль при сжатии после воздействия среды, МПа (кгс/см ).

).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

марку резины;

дату, способ и режим вулканизации;

тип образца;

тип среды;

температуру испытаний, °С;

продолжительность испытаний, ч;

значение деформации сжатия, %;

высоту образца до воздействия среды, мм;

высоту образца после воздействия среды и "отдыха", мм;

значение остаточной деформации, %:

среднее арифметическое значение остаточной деформации, %.

Текст документа сверен по:

официальное издание

Защита от коррозии. Часть 7. Защита от старения. Том 1.:

Сб. ГОСТов. - М.: Издательство стандартов, 1994