- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9.068-76

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ

Методы испытаний на стойкость к воздействию жидких агрессивных сред

Unified system of corrosion and ageing protection.

Sealants. Test methods for resistance to attack by liquid corrosive media

Дата введения 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

С.В.Резниченко, канд. хим. наук; Е.М.Грожан, канд. техн. наук; Ю.А.Ионов, канд. техн. наук; С.П.Акатова, канд. хим. наук; В.В.Белякова; Т.П.Федулова.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета стандартов Совета Министров СССР от 6 августа 1976 г. N 1899

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 9.024-74 |

1.2; 1.4.2 |

|

ГОСТ 9.030-74 |

3.1.1; 3.5.1; 3.5.3 |

|

ГОСТ 9.070-76 |

1.4.5 |

|

1.2; 4.2 | |

|

5.1 | |

|

5.1 | |

|

5.3 | |

|

5.3 | |

|

ГОСТ 12.3.002-75 |

5.2 |

|

Приложение 1 | |

|

1.2; 4.2 | |

|

ГОСТ 443-76 |

1.2 |

|

ГОСТ 2823-73 |

1.2 |

|

ГОСТ 2874-82 |

Приложение 1 |

|

ГОСТ 5789-78 |

Приложение 1 |

|

1.2 | |

|

ГОСТ 8981-78 |

1.2 |

|

Приложение 1 | |

|

3.2 | |

|

ГОСТ 12026-76 |

1.2 |

|

Приложение 1 | |

|

1.2 | |

|

ГОСТ 21751-76 |

1.1.1; 1.1.2; 1.2; 1.3.1; 1.4.1; 1.4.11; 1.5.3; 3.1.2; приложение 2 |

|

ГОСТ 21981-76 |

2.1; 2.2; 2.3; 2.4.1; 2.4.4; 2.5.2; 4.4.1; приложение 3 |

|

ГОСТ 22527-77 |

1.2 |

|

3.2; 4.2 | |

|

ГОСТ 25336-82 |

1.2; 3.2 |

5. Срок действия продлен до 01.01.93* Постановлением Госстандарта СССР от 01.06.87 N 1772

________________

* Ограничение срока действия снято Постановлением Госстандарта России от 01.07.92 N 635. (ИУС N 9 1992 год). - Примечание .

6. ПЕРЕИЗДАНИЕ (февраль 1988 г.) с Изменениями N 1, 2, утвержденными в июле 1982 г., июне 1987 г. (ИУС 11-82, 9-87)

Настоящий стандарт распространяется на вулканизованные эластичные герметизирующие материалы (в дальнейшем герметики) и устанавливает методы испытаний на стойкость к воздействию жидких агрессивных сред при заданных температурах и продолжительности испытаний по одному или нескольким показателям:

условной прочности при растяжении и относительному удлинению при разрыве (метод А);

прочности связи герметика с металлом при отслаивании (метод Б);

изменению массы (метод В);

скорости отслаивания герметика от металла при постоянной отслаивающей нагрузке (метод Г).

Показатель для определения стойкости герметиков к воздействию жидких агрессивных сред устанавливают в стандартах или технических условиях на герметики.

Методы предназначены для сравнительной оценки стойкости герметиков к воздействию жидких агрессивных сред.

(Измененная редакция, Изм. N 1).

1. МЕТОД А

1.1. Отбор образцов

1.1.1. Образцы для определения исходного показателя изготавливают в соответствии с требованиями ГОСТ 21751-76 тип I.

1.1.2. Образцы для определения показателя после воздействия среды изготавливают из пластин, подвергавшихся воздействию среды, в соответствии с требованиями ГОСТ 21751-76 тип I.

1.1.3. Количество образцов для испытаний до и после воздействия жидкой агрессивной среды должно быть не менее пяти.

1.1.4. Показатели до и после воздействия жидкой агрессивной среды определяют на разных образцах.

(Измененная редакция, Изм. N 1).

1.2. Аппаратура, реактивы, материалы, среды:

аппаратура - в соответствии с требованиями ГОСТ 21751-76 и требованиями, изложенными ниже:

эксикатор по ГОСТ 25336-82 для выдержки образцов в средах при температуре (23±2) °С;

контейнер для выдержки образцов в средах при повышенных температурах [выше (23±2) °С] в соответствии с требованиями ГОСТ 9.712-86 и снабженный устройствами для измерения температуры среды и регулирования давления.

Допускается использовать контейнер в соответствии с требованиями ГОСТ 9.712-86;

термостат камерного типа в соответствии с требованиями ГОСТ 9.024-74;

часы электрические вторичные показывающие по ГОСТ 22527-77;

термометр стеклянный технический по ГОСТ 2823-73 с пределом измерения от 0 до 100 °С, ценой деления 1 °С;

сосуд для промывания образцов, изготовленный из материалов, стойких по отношению к среде;

линейка металлическая измерительная по ГОСТ 427-75;

бюкса стеклянная с притертой крышкой по ГОСТ 25336-82;

бензин по ГОСТ 443-76;

спирт этиловый по ГОСТ 18300-87;

этилацетат по ГОСТ 8981-78;

вода дистиллированная по ГОСТ 6709-72;

бумага фильтровальная лабораторная по ГОСТ 12026-76;

среды для испытаний указаны в рекомендуемом приложении 1.

1.2. (Измененная редакция, Изм. N 1, 2).

1.3. Подготовка к испытаниям

1.3.1. Образцы подготавливают в соответствии с требованиями ГОСТ 21751-76.

1.3.2. Готовят среды необходимой концентрации. Тип и концентрацию среды устанавливают по рекомендуемому приложению 1 в соответствии со стандартами или техническими условиями на герметики.

(Измененная редакция, Изм. N 1).

1.3.3. Тип емкости (эксикатор или контейнер) выбирают в зависимости от температуры испытаний.

1.4. Проведение испытаний

1.4.1. Исходное значение показателей условной прочности и относительного удлинения до воздействия среды определяют по ГОСТ 21751-76.

1.4.2. Испытания в среде проводят при одной из температур, указанных в таблице, в зависимости от типа полимера, на основе которого изготовлен герметик.

|

Тип полимера |

Температура испытаний в среде, °С |

|

Тиоколы жидкие |

23; 50; 70; 100; 125 |

|

Термоэластопласты |

23; 50 |

|

Силоксановые и фторсодержащие |

23; 125; 150; 175; 200; 250 |

|

Форполимеры изоционатные |

23; 50; 70 |

|

Тиополиэфиры |

23 |

Примечание. Допускается проводить испытания герметиков на основе жидких тиоколов при температуре 130 °С.

Предельные отклонения по температурам испытания должны соответствовать требованиям ГОСТ 9.024-74.

Допускается проводить испытания при повышенной температуре с периодическим охлаждением.

Предельное отклонение продолжительности испытаний не должно превышать ±1 ч. Продолжительность нагрева и охлаждения не входит в продолжительность испытаний.

Условия испытаний (температура и продолжительность) устанавливают в стандартах или технических условиях на герметик.

1.4.3. Для определения условной прочности и относительного удлинения после воздействия среды пластины закрепляют в емкости.

Расстояние между пластинами, пластинами и стенками, пластинами и дном емкости должно быть не менее 5 мм.

1.4.2, 1.4.3. (Измененная редакция, Изм. N 1, 2).

1.4.4. Емкость с пластинами заполняют средой. Загрузка емкости не должна превышать 75% ее объема, при этом уровень среды над образцами должен быть не менее 1 см, а объем среды на 1 г образца должен составлять 7-10 см .

.

1.4.5. Если испытания проводят в контейнере, то контейнер с пластинами и заполненный средой проверяют на герметичность.

Утечка среды не допускается в соответствии с требованиями ГОСТ 9.070-76.

1.4.6. Контейнер с пластинами помещают в термостат, предварительно нагретый до требуемой температуры.

1.4.7. Отсчет продолжительности испытаний начинают с момента погружения пластин в среду, если испытания проводят при температуре (23±2) °С, или с момента достижения заданной температуры среды в контейнере с пластинами, если испытания проводят при повышенной температуре.

1.4.8. Среды меняют не реже, чем в сроки, указанные в рекомендуемом приложении 1.

При замене среды емкость перед заполнением очищают, промывают жидкостью, растворяющей среду (бензин, этиловый спирт, этилацетат, дистиллированная вода и т.п.) и просушивают до удаления промывной жидкости.

Тип промывной жидкости устанавливают в зависимости от типа среды с учетом того, чтобы жидкость для промывания не вызывала изменений свойств герметика.

1.4.9. Пластины извлекают из среды (предварительно охладив емкость с пластинами до температуры (23±2) °С, если испытания проводили при повышенной температуре) и помещают их на 30-40 с в сосуд с жидкостью для промывания.

Если пластины испытывали в воде и топливе, промывания не требуется.

Жидкость для промывания необходимо менять не реже, чем после промывки 10 пластин. Объем жидкости для промывания 10 пластин должен быть не менее 1,5 л.

1.4.10. Промытые пластины вытирают фильтровальной бумагой и помещают в эксикатор.

1.4.6.-1.4.10. (Измененная редакция, Изм. N 1).

1.4.11. Не ранее чем через 3 ч и не позднее 24 ч после того, как пластины были извлечены из среды, определяют по ГОСТ 21751-76 толщину и ширину образца; силу, вызывающую разрыв образца, длину рабочего участка образца до растяжения;

длину рабочего участка образца при разрыве для вычисления условной прочности при растяжении и относительного удлинения при разрыве.

1.4.11. (Измененная редакция, Изм. N 1, 2).

1.4.12. Результаты испытаний записывают в протокол, форма которого приведена в рекомендуемом приложении 2.

1.5. Обработка результатов

1.5.1. Условную прочность при растяжении до разрыва после воздействия среды ( ) в МПа (кгс/см

) в МПа (кгс/см ) вычисляют по формуле

) вычисляют по формуле

,

,

где  - сила, вызывающая разрыв образца, Н (кгс), определяемая по п.1.4.11;

- сила, вызывающая разрыв образца, Н (кгс), определяемая по п.1.4.11;

- толщина образца после воздействия среды, м (см), определяемая по п.1.4.11;

- толщина образца после воздействия среды, м (см), определяемая по п.1.4.11;

- ширина образца после воздействия среды, м (см), определяемая по п.1.4.11.

- ширина образца после воздействия среды, м (см), определяемая по п.1.4.11.

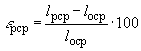

1.5.2. Относительное удлинение при разрыве после воздействия среды ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - длина рабочего участка образца после воздействия среды при разрыве, м (см), определяемая по п.1.4.11;

- длина рабочего участка образца после воздействия среды при разрыве, м (см), определяемая по п.1.4.11;

- длина рабочего участка образца после воздействия среды до растяжения, м (см), определяемая по п.1.4.11.

- длина рабочего участка образца после воздействия среды до растяжения, м (см), определяемая по п.1.4.11.

1.5.1, 1.5.2. (Измененная редакция, Изм. N 1).

1.5.3. За результат испытаний принимают среднее арифметическое значение условной прочности и относительного удлинения при разрыве после воздействия среды, которое вычисляют в соответствии с ГОСТ 21751-76.

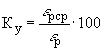

1.5.4. Допускается определять коэффициенты стойкости герметика к среде по изменению условной прочности ( ) и относительного удлинения (

) и относительного удлинения ( ) в процентах по формулам:

) в процентах по формулам:

,

,

где  - условная прочность до воздействия среды, определяемая по п.1.4.1;

- условная прочность до воздействия среды, определяемая по п.1.4.1;

- условная прочность после воздействия среды, вычисленная по п.1.5.1;

- условная прочность после воздействия среды, вычисленная по п.1.5.1;

,

,

где  - относительное удлинение образца при разрыве до воздействия среды, определяемое по п.1.4.1;

- относительное удлинение образца при разрыве до воздействия среды, определяемое по п.1.4.1;

- относительное удлинение образца при разрыве после воздействия среды, вычисленное по п.1.5.2.

- относительное удлинение образца при разрыве после воздействия среды, вычисленное по п.1.5.2.

1.5.5. Сопоставимыми считают результаты испытаний при одинаковых:

способе изготовления образцов;

условиях испытаний (тип среды, температура и продолжительность).

1.5.4, 1.5.5. (Измененная редакция, Изм. N 1).

2. МЕТОД Б

2.1. Отбор образцов

Образцы для испытаний изготавливают в соответствии с требованиями ГОСТ 21981-76.

2.2. Аппаратура, реактивы, материалы, среды

Аппаратура, реактивы, материалы, среды - в соответствии с требованиями ГОСТ 21981-76 и п.1.2 настоящего стандарта.

2.3. Подготовка к испытаниям

Образцы подготавливают в соответствии с требованиями ГОСТ 21981-76 и пп.1.3.2, 1.3.3 настоящего стандарта.

2.4. Проведение испытаний

2.4.1. Исходное значение показателя прочности связи герметика с металлом при отслаивании и характер разрушения образцов до воздействия среды определяют по ГОСТ 21981-76.

2.4.2. Для определения прочности связи герметика с металлом при отслаивании после воздействия среды образцы закрепляют в емкости, как указано в п.1.4.3, и проводят испытания по пп.1.4.4-1.4.9.

Температуру испытаний устанавливают в соответствии с п.1.4.2.

2.4.3. Промытые образцы вытирают фильтровальной бумагой и помещают в эксикатор или бюксу.

2.4.4. Прочность связи герметика с металлом при отслаивании после воздействия среды и характер разрушения образцов при отслаивании определяют по ГОСТ 21981-76 не ранее 3 ч и не позднее 24 ч после того, как образцы были извлечены из среды.

2.4.5. Результаты испытаний записывают в протокол, форма которого приведена в рекомендуемом приложении 3.

2.5. Обработка результатов

2.5.1. Прочность связи герметика с металлом при отслаивании после воздействия среды ( ) в Н/м (кгс/см) вычисляют по формуле

) в Н/м (кгс/см) вычисляют по формуле

,

,

где  - сила, вызывающая отслаивание образца, определяемая по п.2.4.4, Н (кгс);

- сила, вызывающая отслаивание образца, определяемая по п.2.4.4, Н (кгс);

- ширина образца, равная 25 мм.

- ширина образца, равная 25 мм.

2.5.2. За результат испытаний принимают среднее арифметическое значение показателей прочности связи герметика с металлом до и после воздействия среды, которое вычисляют в соответствии с требованиями ГОСТ 21981-76.

2.5.3. Сопоставимыми считают результаты испытаний при одинаковых:

способе изготовления образцов;

условиях испытаний (тип среды, температура, продолжительность).

2.4.1-2.5.3. (Измененная редакция, Изм. N 1).

3. МЕТОД В

3.1. Отбор образцов

3.1.1. Форма, размеры и количество образцов для испытаний должны соответствовать требованиям ГОСТ 9.030-74.

3.1.2. Способ изготовления пластин для вырубки и вырезки из них образцов должен соответствовать требованиям ГОСТ 21751-76.

3.2. Аппаратура, реактивы, материалы, среды:

контейнер, термостат, часы, термометр по п.1.2;

сосуд для промывания образцов;

толщиномер по ГОСТ 11358-74 с ценой деления 0,01 мм и измерительным усилием от 0,785 до 1,961 Н (от 80 до 200 гс);

бюкса стеклянная с притертой крышкой по ГОСТ 25336-82;

весы лабораторные общего назначения по ГОСТ 24104-80 с наибольшим пределом взвешивания 200 г, класса точности 2;

реактивы, материалы, среды по п.1.2.

(Измененная редакция, Изм. N 1, 2).

3.3. Подготовка к испытаниям

3.3.1. Измеряют толщину образцов толщиномером, маркируют порядковым номером. Подготовку к испытаниям проводят по п.1.3.2.

3.3.2. Выбирают тип емкости (бюкса или контейнер) в зависимости от температуры испытаний.

3.4. Проведение испытаний

3.4.1. Определяют массу образца на воздухе с погрешностью взвешивания не более 0,001 г.

3.4.2. Для определения массы после воздействия среды образцы помещают в емкость так, чтобы они не касались друг друга, стенок и дна емкости.

3.4.3. Емкость с образцами заполняют средой при соотношении объемов среды и образцов не менее 15:1.

3.4.4. Проводят испытания по пп.1.4.2; 1.4.5-1.4.9.

Перерывы при выдержке в среде не допускаются. Среду меняют после каждой выдержки образцов.

3.4.5. Промытые образцы вытирают фильтровальной бумагой и помещают в бюксу.

3.4.4, 3.4.5. (Измененная редакция, Изм. N 1).

3.4.6. Массу образцов определяют, как указано в п.3.4.1, не позднее чем через 3 ч после выдержки в среде.

3.4.7. Результаты испытаний записывают в протокол, форма которого приведена в рекомендуемом приложении 4.

(Измененная редакция, Изм. N 1).

3.5. Обработка результатов

3.5.1. Изменение массы образца ( ) в процентах вычисляют по ГОСТ 9.030-74.

) в процентах вычисляют по ГОСТ 9.030-74.

3.5.2. За результат испытаний принимают среднее арифметическое значение показателей не менее трех образцов, отличающихся между собой не более чем на 15%.

(Измененная редакция, Изм. N 2).

3.5.3. Сопоставимыми считают результаты испытаний в соответствии с ГОСТ 9.030-74.

4. МЕТОД Г

4.1. Отбор образцов по п.2.1 настоящего стандарта.

4.2. Аппаратура, реактивы, среды:

прибор для определения скорости отслаивания по ГОСТ 9.712-86;

линейка измерительная металлическая по ГОСТ 427-75;

аппаратура для выдержки образцов в среде, реактивы и среды по п.1.2;

весы лабораторные рычажные по ГОСТ 24104-80 с наибольшим пределом взвешивания 10 кг, класса точности 2.

(Измененная редакция, Изм. N 1, 2).

4.3. Подготовка к испытаниям

4.3.1. Подготовку к испытаниям проводят по п.2.3.

4.3.2. Измеряют длину свободной металлической части образца ( ) в миллиметрах с погрешностью не более 0,5 мм.

) в миллиметрах с погрешностью не более 0,5 мм.

4.4. Проведение испытаний

4.4.1. Длину отслоившегося участка образца ( ) в миллиметрах до воздействия среды определяют следующим образом.

) в миллиметрах до воздействия среды определяют следующим образом.

Образцы помещают между планками прибора и закрепляют металлическую сетку образцов в зажимах. Расстояние между образцами должно быть не менее 50 мм; затем подвешивают к зажиму груз (фиксируют время начала испытаний), который обеспечивает отслаивание герметика от металла на расстоянии не менее 1 мм в течение 2 ч.

Массу груза устанавливают в стандартах или технических условиях на герметики. Она должна быть равна одному из следующих значений: 0,5; 1,0; 2,0; 3,0; 4,0; 5,0 и 6,0 кг.

Грузы в процессе испытаний не должны касаться друг друга.

Общая продолжительность испытаний не должна превышать 6 ч.

Снимают груз с каждого образца, фиксируя время окончания испытаний.

Освобождают образцы из зажимов, измеряют длину свободной металлической части образца ( ) в миллиметрах с погрешностью не более 0,5 мм и определяют характер разрушения по ГОСТ 21981-76.

) в миллиметрах с погрешностью не более 0,5 мм и определяют характер разрушения по ГОСТ 21981-76.

4.4.2. Образцы закрепляют в емкости, как указано в п.1.4.3, и проводят испытания по пп.1.4.4-1.4.9.

Температуру испытаний устанавливают в соответствии с п.1.4.2.

4.4.3. Промытые образцы вытирают фильтровальной бумагой, помещают в эксикатор и определяют длину отслоившегося участка образца после воздействия среды, как указано в п.4.4.1, не ранее чем через 3 ч и не позднее 24 ч после того, как образцы были вынуты из среды.

4.4. Результаты испытаний записывают в протокол, форма которого приведена в рекомендуемом приложении 5.

4.5. Обработка результатов

4.5.1. Скорость отслаивания герметика от металла до воздействия среды ( ) м/с (мм/мин) вычисляют по формуле

) м/с (мм/мин) вычисляют по формуле

,

,

где  - длина участка, на котором произошло отслаивание герметика от металла до воздействия среды, м (мм);

- длина участка, на котором произошло отслаивание герметика от металла до воздействия среды, м (мм);

- продолжительность испытания, в течение которой произошло отслаивание герметика от металла на участке длиной

- продолжительность испытания, в течение которой произошло отслаивание герметика от металла на участке длиной  , м (мм), до воздействия среды, с (мин).

, м (мм), до воздействия среды, с (мин).

4.5.2. Скорость отслаивания герметика от металла после воздействия среды ( ) в м/с (мм/мин) вычисляют по формуле

) в м/с (мм/мин) вычисляют по формуле

,

,

где  - длина участка, на котором произошло отслаивание герметика от металла после воздействия среды, м (мм);

- длина участка, на котором произошло отслаивание герметика от металла после воздействия среды, м (мм);

- продолжительность испытания, в течение которой произошло отслаивание герметика от металла на участке длиной

- продолжительность испытания, в течение которой произошло отслаивание герметика от металла на участке длиной  м (мм) после воздействия среды с (мин).

м (мм) после воздействия среды с (мин).

4.3.2-4.5.2. (Измененная редакция, Изм. N 1).

4.5.3. За результат испытаний принимают среднее арифметическое значение показателей скорости отслаивания герметика от металла до и после воздействия среды не менее пяти образцов, отличающихся между собой не более чем на 15%.

(Измененная редакция, Изм. N 2).

4.5.4. Сопоставимыми считают результаты испытаний при одинаковых:

способе изготовления образцов;

условиях испытаний (тип среды, температура, продолжительность, масса груза).

(Измененная редакция, Изм. N 1).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать требованиям ГОСТ 12.1.004-85 и ГОСТ 12.1.005-76.

5.2. При подготовке и проведении испытаний должны соблюдаться типовые правила пожарной безопасности промышленных предприятий, утвержденные ГУПО МВД СССР и установленные ГОСТ 12.3.002-75.

5.3. Аппаратура в части электробезопасности должна соответствовать требованиям ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81.

5.4. Не допускается производить ремонт при включенной в сеть энергопитания аппаратуре.

5.5. Работы с контейнерами должны проводиться в отдельном помещении в вытяжном шкафу.

5.6. Контейнер должен иметь паспорт с указанием вместимости, даты изготовления, марки металла, способа проверки герметизации, даты очередного испытания на герметичность.

5.7. Работающие должны быть обеспечены резиновыми перчатками, спецодеждой и защитными очками.

5.8. Каждый работающий должен пройти инструктаж по работе с горючими и легковоспламеняющимися веществами, изучить инструкцию но эксплуатации термостата и контейнера, получить допуск к работе.

5.9. На каждом рабочем месте должны быть инструкции по технике безопасности и промышленной санитарии.

Разд.5. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

|

|

Сроки замены среды, ч, не реже, при температуре, °С | |||||||

|

|

23 |

50 и 70 |

100 |

125 |

150 |

175 |

200 |

250 |

|

Вода по ГОСТ 2874-82 |

200 |

100 |

- |

- |

- |

- |

- |

- |

|

Раствор морской соли в воде, 5%-ный (по массе) |

168 |

72 |

- |

- |

- |

- |

- |

- |

|

Топливо марок Т-1 и ТС-1 по ГОСТ 10227-86 |

1000 |

500 |

500 |

500 |

300 |

- |

- |

- |

|

Топливо марок А и 3 по ГОСТ 305-82 |

1000 |

500 |

300 |

- |

- |

- |

- |

- |

|

Топливо нафтил |

1000 |

500 |

500 |

500 |

300 |

200 |

50 |

24 |

|

Топливо Т-8В |

1000 |

500 |

500 |

500 |

300 |

200 |

50 |

24 |

|

Жидкость типа СЖР-1 |

200 |

150 |

100 |

100 |

50 |

50 |

24 |

24 |

|

Жидкость типа СЖР-2 |

200 |

150 |

100 |

50 |

50 |

24 |

24 |

- |

|

Жидкость типа СЖР-3 |

200 |

100 |

50 |

24 |

24 |

- |

- |

- |

|

Изооктан эталонный (2, 2, 4-триметилпен- |

48 |

- |

- |

- |

- |

- |

- |

- |

Примечание. Испытания в жидких средах, не указанных в настоящем перечне, допускается проводить по методике настоящего стандарта при значениях температуры, установленных в стандартах или технических условиях на герметики с соблюдением мер безопасности, установленных для работы с применяемыми средами.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ ПО МЕТОДУ А

Протокол испытаний должен содержать данные, приведенные в ГОСТ 21751-76, и следующие данные:

дату начала испытаний;

условия испытаний в среде:

тип среды,

продолжительность, ч,

температуру °С;

толщину каждого образца после воздействия среды и ее среднее значение, м (см);

силу, вызвавшую разрыв каждого образца после воздействия среды, и ее среднее значение, Н (кгс);

условную прочность после воздействия среды для каждого образца, МПа (кгс/см );

);

длину рабочего участка каждого образца после воздействия среды при разрыве, м (см);

относительное удлинение каждого образца при разрыве после воздействия среды, %;

средние значения условной прочности и относительного удлинения при разрыве после воздействия среды.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ ПО МЕТОДУ Б

Протокол испытаний должен содержать данные, приведенные в ГОСТ 21981-76, и следующие данные:

дату начала испытаний;

условия испытаний в среде:

тип среды,

продолжительность, ч

температуру °С;

силу, вызвавшую отслаивание каждого образца после воздействия среды, и ее среднее значение, Н (кгс);

прочность связи герметика с металлом при отслаивании, определенную на каждом образце, и ее среднее значение, Н/м, (кгс/см);

характер разрушения образцов после воздействия среды.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ ПО МЕТОДУ В

Протокол испытаний должен содержать:

дату начала испытаний;

марку герметика;

размер образцов;

условия вулканизации образцов:

продолжительность, ч,

температура, °С;

условия испытаний в среде:

тип среды,

температуру, °С,

продолжительность, ч;

массу образца до воздействия среды;

массу образца после воздействия среды;

изменение массы образца.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ ПО МЕТОДУ Г

Протокол испытаний должен содержать:

даты изготовления образцов и начала испытаний;

марки металла, сетки, герметика и подслоя;

условия вулканизации образцов:

продолжительность, ч,

температуру, °С;

условия испытаний в среде:

тип среды,

температуру, °С;

продолжительность, ч,

массу груза, кг;

длину свободной металлической части каждого образца до воздействия среды до и после испытаний, м (мм);

длину свободной металлической части каждого образца после воздействия среды до и после испытаний, м (мм);

длину отслоившегося участка каждого образца до и после воздействия среды, м (мм);

продолжительность, в течение которой произошло отслаивание герметика от металла до и после воздействия среды, с (мин);

скорость отслаивания герметика от металла до и после воздействия среды для каждого образца и их средние значения, м/с (мм/мин).

Приложения 1-5. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1988

«Это вообще жесть, это нереально и невозможно». Блогер из...

«Это вообще жесть, это нереально и невозможно». Блогер из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов