- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ ПРУЖИННОГО ПРИВОДА

ПП-67 (ПП-61)

СОГЛАСОВАНО:

Главный инженер Рижского опытного завода Латвэнерго П.БРУНС 30 июля 1974 г.

УТВЕРЖДАЮ:

Главный инженер Главэнергоремонта Минэнерго СССР В.КУРКОВИЧ 26 сентября 1974 г.

Составлено Кишиневским отделом ЦКБ Главэнергоремонта

Авторы инженеры С.А.ФРИДМАН, В.И.СМОЛЯК, Ю.И.ПОПЕЛЬНИЦКИЙ

Редактор инж. М.П.РАТНЕР

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство предусматривает полный объем капитального ремонта пружинных приводов ПП-67 (ПП-61). В соответствии с фактическим состоянием ремонтируемого оборудования объем ремонта может быть сокращен по решению лиц, ответственных за его эксплуатацию и ремонт.

Поскольку привод ПП-67 является последней модификацией привода ПП-61, то ремонт и регулировка привода ПП-61 могут выполняться в соответствии с настоящим Руководством с учетом изменений, внесенных в приводы более поздних выпусков.

1.2. Руководство предназначено для ремонтного персонала предприятий электрических сетей и рекомендуется в качестве основного документа, которым следует пользоваться при планировании, подготовке и проведении ремонтных работ.

1.3. Руководство разработано с учетом требований действующих правил техники безопасности, ПУЭ, ПТЭ, директивных материалов Минэнерго СССР, чертежей и инструкций завода-изготовителя (Рижского опытного завода Латвэнерго), а также передового опыта специализированных ремонтных предприятий.

1.4. В Руководстве приведены назначение и основные технические данные пружинного привода (приложения 1 и 2), последовательность ремонтных операций, возможные неисправности привода и методы их устранения (приложение 3), перечни запасных частей (приложение 4), материалов (приложение 5), инструментов (приложение 6), необходимых для капитального ремонта привода.

1.5. Руководством предусматривается замена поврежденных или изношенных деталей оборудования запасными.

1.6. Руководством предусматривается проверка и ремонт устройств релейной защиты и вторичных цепей соединений персоналом соответствующей службы.

1.7. Трудозатраты на капитальный ремонт привода определены на основании "Норм времени на капитальный, текущий ремонты и эксплуатационное обслуживание оборудования подстанций 35-500 кВ", утвержденных Минэнерго СССР в 1971 г., и в дальнейшем могут быть снижены за счет усовершенствования организации и технологии выполнения работ и роста квалификации ремонтного персонала.

В соответствии с нормативными материалами, приведенными в Руководстве, норма времени на капитальный ремонт привода составляет 3,5-4 чел.-ч, в том числе на осмотр привода 0,2 чел.-ч, ремонт привода 2,5 чел.-ч, ремонт шкафа 0,5 чел.-ч (для приводов наружной установки), регулировку 0,5 чел.-ч, опробование 0,3 чел.-ч.

Ремонт выполняет один электромонтер 4-го разряда.

1.8. В процессе производства работ ремонтный персонал обязан строго выполнять действующие правила техники безопасности.

Обеспечение условий безопасного производства ремонтных работ возлагается на эксплуатационный персонал электросетевого предприятия.

1.9. Ремонтом руководит представитель ремонтного подразделения (руководитель ремонта).

1.10. Прием оборудования из ремонта производится эксплуатационными службами в соответствии с существующими положениями.

1.11. Сроки ремонта оборудования должны определяться с учетом режима работы ремонтного персонала. Смена состава бригады до окончания ремонта не допускается.

1.12. По окончании ремонтных работ оформляется соответствующий акт, который подписывают представители ремонтного и эксплуатационного подразделений.

2. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

2.1. При подготовке к ремонту руководителю ремонта необходимо:

а) ознакомиться с ведомостью объема ремонтных работ;

б) ознакомиться с рекомендациями завода-изготовителя, директивными материалами по повышению надежности работы ремонтируемого оборудования;

в) ознакомиться с документацией по монтажу или выполнению предыдущего ремонта;

г) определить состав ремонтной бригады (количество ремонтного персонала и квалификацию);

д) ознакомить ремонтный персонал с организацией и технологией выполнения ремонтных работ.

2.2. Перед началом ремонта следует проверить:

а) наличие необходимых запасных частей;

б) техническую документацию, необходимую для производства ремонта;

в) наличие материалов, инструмента и приспособлений, при необходимости отремонтировать их.

3. НАРУЖНЫЙ ОСМОТР И ПРОВЕРКА РАБОТЫ ПРИВОДА

3.1. Вывинтить болт 56 (рис.1, б) с шайбами 57, 58 и снять крышку груза 47.

Инструмент: гаечный ключ 17х19.

3.2. Вывинтить винты 38 с шайбами 32, снять крышки 34 и 35 (рис.1, а) и крышку катушек управления 45 (см. рис.1, б).

Инструмент: отвертка.

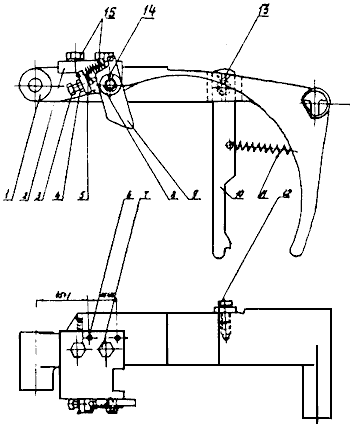

Рис.1, а. Пружинный привод ПП-67 (общий вид и сечение по А-А):

1 - рычаг включения (в сборе); 2 -болты М6; 3 - блок-контакты вала (КСА); 4 - переключатель; 5 - ось; 6 - заводящий механизм; 7 - механизм расцепления, 8 - рычаг (в сборе); 9 - шплинт; 10, 11 - пружины; 12 - рычаг вала; 13 - защелка (в сборе); 14 - ось; 15 - буфер; 16 - релейная полка; 17 - скоба с направляющей; 18 - натяжной болт; 19 - поворотный механизм; 20 - шайба; 21 - пружинная шайба; 22 - гайка М10; 23 - устройство АПВ; 24 - аварийный блок-контакт (БКА); 25 - электромагнит дистанционного включения (ДВ); 26 - рычаг отключения; 27 - удерживающее устройство; 28 - ось; 29 - гайка М6; 30 - пружинная шайба; 31 - болт М6; 32 - шайба; 33 - кнопка управления; 34 - крышка левая (в сборе); 35 - крышка правая; 36 - передняя стенка; 37 - винт; 38 - винт М6

Рис.1, б. Пружинный привод ПП-67 (сечения по Б-Б и В-В):

39 - шайба; 40 - ось; 41 - зацеп пружины; 42 - шайба; 43 - шплинт; 44 - вал привода; 45 - крышка катушек управления; 46 - сборка зажимов; 47 - крышка груза; 48 - траверса с грузом (в сборе); 49, 50 - шайбы; 51 - ступицы; 52 - болт М16; 53, 54 - регулировочные шайбы; 55 - промежуточная шайба; 56 - болт М12; 57, 58 - шайбы

3.3. Протереть (соблюдая осторожность) подвижные части привода чистой тряпкой, слегка смоченной в бензине или керосине.

Материал: ветошь, бензин (керосин).

3.4. Осмотреть привод, проверить целостность всех деталей, надежность их крепления.

3.5. Проверить взаимодействие узлов привода, проведя несколько циклов "включение-отключение" при ручном и дистанционном управлении.

Приспособление: заводная рукоятка.

При проверке обратить внимание на возможные неисправности привода.

3.6. Определить окончательный объем ремонта привода.

4. РЕМОНТ СИЛОВОГО ОРГАНА ПРИВОДА

Внимание! Перед началом ремонта привода необходимо отключить выключатель и снять напряжение с цепей автоматического заводящего устройства и дистанционного управления.

4.1. Произвести наружный осмотр силового органа привода, состоящего из включающих пружин 10, узла предварительного натяжения включающих пружин (скоба с направляющей 17, натяжной болт 18), рычага 8, траверсы с грузом 48 (см. рис.1, б), рычагов 15 и 16 (рис.2).

Рис.2. Траверса с грузом (в сборе):

1 - винт М12х30; 2 - груз; 3 - держатель груза; 4 - зуб зацепа; 5 - траверса; 6 - винт М8; 7 - шайба; 8 - пружина; 9 - колпачок; 10 - шайба 16; 11 - гайка M16; 12 - стержень; 13, 14 -пальцы; 15, 16 - рычаги

4.2. Отвинтить болт 18 и ослабить до минимума предварительный натяг пружин 10, расцепить в точке соединения рычаг 8 (рис.1, а) с рычагом 16 (см. рис.2).

Инструмент: гаечный ключ 19х24.

4.3. Вывинтить болт 52 с пружинной шайбой 50, снять шайбу 49 (см. рис.1, б).

Инструмент: гаечный ключ 19х24, отвертка.

4.4. Снять со ступицы заводящего механизма траверсу с грузом 48.

4.5. Свинтить гайку 11 со стержня 12, удерживая его отверткой от проворачивания, вынуть стержень 12 (см. рис.2).

Инструмент: гаечный ключ 19х24, отвертка.

4.6. Снять пружину 8 с колпачками 9 и шайбой 10.

4.7. Освободить пружины 10, для чего вынуть шплинты 9 (см. рис.1, а), снять шайбу 39 (см. рис.1, б) и вынуть оси 40 из отверстий зацепов пружин 41.

Инструмент: отвертка, плоскогубцы.

4.8. Снять со стержня корпуса привода скобу с направляющей 17 и натяжным болтом 18 (см. рис.1, а).

Инструмент: отвертка, плоскогубцы.

4.9. Вынуть шплинт 43, снять шайбу 42 (см. рис.1, б) и вынуть из подшипника корпуса привода рычаг 8 (см. рис.1, а) с пальцем.

4.10. Очистить снятые детали от грязи, ржавчины и старой смазки. При необходимости промыть бензином и обновить окраску.

Материал: ветошь, бензин.

4.11. Проверить состояние снятых деталей, обратив внимание на следующее:

а) резьбовые соединения не должны иметь износа, срывов, забоин и вмятин на резьбе;

б) стержни болтов (винтов) должны быть прямолинейными;

в) грани гаек, головки болтов (винтов), отверстия для ключей и отверток не должны быть смяты;

г) шайбы, шплинты, болты и гайки не должны иметь трещин. Пружинные шайбы должны сохранять упругость, а развод концов шайб должен быть не менее полуторной их толщины;

д) оси (пальцы) должны быть прямолинейны; допускается искривление осей (пальцев) в средней их части или на концах не более 0,2-0,3 мм. Правку осей (пальцев) производить в холодном состоянии легкими ударами молотка на устойчивой опоре, поставив под опору и молоток деревянные или свинцовые прокладки.

Инструмент: молоток;

е) на поверхности трения осей (пальцев) не должно быть задиров и заусенцев. Задиры и заусенцы снять аккуратно напильником или шкуркой.

Инструмент, материал: напильник, шкурка;

ж) цилиндрические пружины не должны иметь трещин, сколов, надломов, остаточной деформации.

Допускается:

а) неравномерность шага витка по всей длине пружины не более 10%;

б) кривизна пружины в свободном состоянии не более 6% длины пружины, работающей на растяжение, и 4% - на сжатие;

в) потеря упругости в пределах 5-10% номинальной длины.

4.12. Проверить соответствие пружин 10 (см. рис.1, а), 8 (см. рис.2) и включающей пружины (рис.3) требованиям, изложенным в п.4.11, и заводским данным. Снять характеристику пружины 10 с помощью приспособления П-3 (рис.4). Проверить пружину 8 (см. рис.2) на потерю упругости путем сравнения фактической ее длины с длиной, указанной в характеристике. Дефектные пружины следует заменить.

|

Число рабочих витков |

|

64,1 |

|

Число витков полное |

|

66,1 |

|

Направление навивки пружины |

- |

Левое |

|

Длина развернутой пружины |

|

6630 |

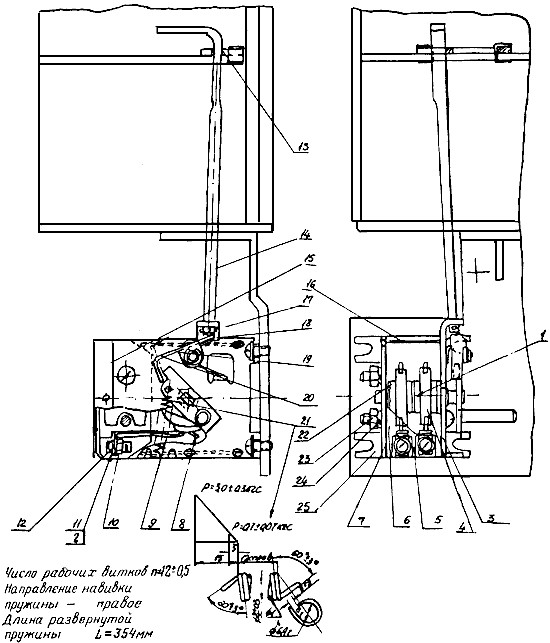

Рис.3. Включающая пружина

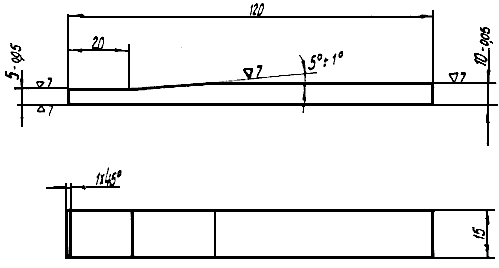

Рис.4. Приспособление П-3 дня снятия характеристик включавших пружин:

1 - рукоятка; 2, 5 - втулки; 3 - натяжной болт; 4 - гайка; 6, 8 - фиксаторы; 7 - пружина; 9 - динамометр; 10 - рама

4.13. Проверить сочленение траверсы 5 с рычагом 15 и рычагов 15 и 16 (см. рис.2). Пальцы 13 и 14 должны плотно сидеть в своих гнездах и обеспечивать надежное соединение рычагов без люфтов и перекосов.

4.14. Проверить крепление зацепа 4 и состояние его рабочей поверхности. Винты 6 с пружинными шайбами 7 должны быть затянуты до отказа. Рабочая поверхность зуба зацепа не должна иметь задиров и заусенцев. Задиры и заусенцы осторожно снять напильником или шкуркой, стараясь не задеть рабочую часть поверхности.

Инструмент, материал: напильник, шкурка.

4.15. Проверить винты 1, крепящие груз 2 к держателю 3. Винты должны быть затянуты до отказа и раскернены в трех точках (см. рис.2, вид Д).

4.16. Устранить выявленные дефекты или заменить детали.

4.17. Смазать трущиеся части смазкой ЦИАТИМ-201 с графитом (3:1). Включающие пружины смазать смазкой АМС-3 или К-17.

Материал: смазка, кисть, ветошь.

4.18. Собрать силовой орган привода.

4.19. Установить натяжным болтом 18 (см. рис.1, а) предварительный натяг включающих пружин 10 примерно 5-7 мм.

Инструмент: гаечный ключ 19х24.

4.20. Создать с помощью гаек 11 и стержня 12 предварительное сжатие пружины 8 до 4-6 мм (см. рис.2).

Инструмент: гаечный ключ 19х24, отвертка.

5. РЕМОНТ УЗЛА АВТОМАТИЧЕСКОГО ДВИГАТЕЛЬНОГО ЗАВОДЯЩЕГО УСТРОЙСТВА

5.1. Произвести наружный осмотр узла автоматического двигательного заводящего устройства (рис.5).

Рис.5. Автоматическое двигательное заводящее устройство:

1 - редуктор; 2 - сдвоенная шестерня; 3 - винт М8; 4 - специальная шайба; 5 - шестерня взвода; 6 - регулировочная шайба; 7 - пружинная шайба; 8 - гайка М8; 9 - шайба 8; 10 - пластина расцепления; 11 - зацеп; 12 - пружина; 13 - ролик; 14 - шайба; 15 - болт М8; 16 - электродвигатель; 17 - планка переключателя; 18 - гайка М5; 19 - винт М5; 20 - отражатель

5.2. Расконтрить гайку 18, ослабить затяжку винта 19 и вынуть отражатель 20.

Инструмент: отвертка, гаечный ключ 8х14.

5.3. Снять со ступицы заводящего механизма шестерню взвода 5 и регулировочные шайбы 6.

5.4. Вывинтить винт 3 со специальной шайбой 4 и снять сдвоенную шестерню 2.

Инструмент: отвертка.

5.5. Очистить снятые детали от грязи, ржавчины и старой смазки. При необходимости промыть бензином.

Материал: ветошь, бензин.

5.6. Проверить состояние шестерни взвода 5 и сдвоенной шестерни 2. Поверхность шестерен не должна иметь раковин, волосовин, трещин, задиров. Износ рабочего профиля зубьев должен быть не более 10%. Износ определять по уменьшению толщины зубьев при помощи шаблона, размер которого по профилю зуба должен быть на 10% меньше номинального. При допустимом износе - зачистить заусенцы, при поломке зубьев и недопустимом износе - шестерни заменить.

Межцентровое расстояние ( мм) должно обеспечивать нормальное зацепление шестерен. Регулировать межцентровое расстояние с помощью шайб 14.

мм) должно обеспечивать нормальное зацепление шестерен. Регулировать межцентровое расстояние с помощью шайб 14.

Перекос и непараллельность осей шестерен не допускаются. Перекос и непараллельности осей шестерен определяются по пятну контакта на рабочих поверхностях зубьев.

5.7. Проверить состояние зацепа 11 и пружины 12. Рабочие поверхности ролика 13 и зуба зацепа не должны иметь задиров и заусенцев. Задиры и заусенцы осторожно снять напильником или шкуркой, стараясь не задеть рабочую часть поверхности.

Инструмент, материал: напильник, шкурка.

Ось ролика 13 должна быть запрессована в зацеп 11 и обеспечивать свободное вращение ролика. Оси зацепа 11 и пружины 12 должны быть запрессованы в шестерне и расклепаны (см. рис.5, сечение по Б-Б). Пружина 12 не должна иметь трещин, надломов, остаточной деформации. Свободный конец пружины должен находиться в гнезде фиксирующей шпильки.

5.8. Проверить состояние планки переключателя 17. Рабочая часть планки не должна иметь надломов, искривлений, заусенцев и задиров. Планка крепится к шестерне заклепками (см. рис.5, сечение по А-А) и не должна иметь люфтов и перекосов.

5.9. Проверить состояние пластины расцепления 10. Пластина не должна иметь трещин, надломов и искривлений, а рабочая поверхность - задиров и заусенцев.

Задиры и заусенцы снять напильником или шкуркой, стараясь не задеть рабочую поверхность. Трещины и надломы на нерабочей поверхности заварить, места сварки обработать напильником. Дефектную пластину заменить. Болты, гайки, шайбы, с помощью которых крепятся пластины, должны отвечать требованиям, указанным в п.4.11.

5.10. Проверить состояние отражателя 20 и его крепление. Отражатель должен быть прямолинейным по всей длине, не иметь трещин и надломов. Дефектный отражатель заменить. Винт 19 и гайка 18 не должны иметь повреждений резьбы. Дефектные винт и гайку заменить.

5.11. Очистить переключатель 4 (см. рис.1, а) от пыли и старой смазки и осмотреть состояние его подвижных и неподвижных контактов, контактных зажимов, рычагов включения-отключения и пружин. Подвижные и неподвижные контакты не должны иметь подгаров и окислений и должны обеспечивать надежный электрический контакт. Подгары и следы окислений удалить шкуркой или напильником.

Инструмент, материал: напильник, шкурка.

Пластмассовые шайбы подвижных контактов не должны иметь трещин и повреждения граней осевого отверстия. Дефектные шайбы заменить.

Рычаги включения-отключения должны быть надежно укреплены на своих осях, не иметь трещин, надломов и механических повреждений, препятствующих нормальной работе. Пружина должна сохранять свою упругость, не иметь растянутых витков и обеспечивать четкое взаимодействие рычагов.

5.12. Осмотреть редуктор 1 (см. рис.5). Червяк и червячное колесо не должны иметь выкрашиваний или поломок зубьев колеса, задиров на поверхности зубьев, одностороннего износа зубьев.

Подшипники качения не должны иметь повреждения сепарации, ржавчины на рабочих поверхностях, заеданий при вращении. При наличии указанных дефектов редуктор заменить, выдержав межцентровое расстояние  мм.

мм.

5.13. Произвести ревизию электродвигателя 16, осмотрев состояние подшипников, щеток, коллектора, выводов. При необходимости заменить щетки, смазку в подшипниках, очистить коллектор. Неисправный электродвигатель заменить, соблюдая соосность валов - электродвигателя и редуктора.

5.14. Смазать подвижные узлы смазкой ЦИАТИМ-201 с графитом (3:1).

Инструмент, материал: кисть, смазка, ветошь.

5.15. Сборку узла автоматического двигательного заводящего устройства производить в обратной последовательности.

6. РЕМОНТ МЕХАНИЗМА ВКЛЮЧЕНИЯ

6.1. Осмотреть механизм включения, состоящий из заводящего механизма 6 (см. рис.1, а), защелки 13, рычага вала 12, удерживающего устройства 27 в сборе с рычагом включения 1.

6.2. Вывинтить винты 37 и снять переднюю стенку 36 с передним подшипником.

Инструмент: отвертка, молоток.

6.3. Снять с вала привода 44 (см. рис.1, б) заводящий механизм 6 (см. рис.1, а) со ступицей 51 (см. рис.1, б) и регулировочными шайбами 53, 54, а также регулировочную шайбу 50.

6.4. Снять защелку 13 (см. рис.1, а), для чего отсоединить пружину от кронштейна, ослабить затяжку болта в бобышке и вынуть из нее ось 14 вместе с защелкой 13.

Инструмент: гаечный ключ 14х17, круглогубцы.

6.5. Ослабить затяжку болта 2 и вынуть из бобышки ось 28, снять удерживающее устройство 27 с рычагом включения 1, отсоединив пружину от корпуса кнопок.

Инструмент: гаечный ключ 14х17, круглогубцы.

6.6. Снятые детали очистить от грязи, ржавчины и старой смазки. При необходимости промыть бензином.

Материал: ветошь, бензин.

6.7. Проверить состояние заводящего механизма (рис.6).

|

Количество рабочих витков |

|

22,5±0,5 |

|

Направление навивки пружин |

- |

правое |

|

Длина развернутой пружины |

|

554 |

Рис.6. Заводящий механизм:

1 - защелка зацепа; 2 - ролик; 3 - ось; 4 - пружина; 5 - гайка М6; 6 - упорный винт М6; 7 - призонный болт; 8 - гайка призонного болта; 9 - рычаг

Защелка зацепа 1 должна свободно вращаться на своей оси без люфтов и перекосов, не иметь трещин и изломов. Призонный болт 7 не должен иметь искривлений, забоин и задиров, препятствующих свободному вращению защелки 1, гайка призонного болта 8 должна быть прочно затянута и торец болта раскернен в трех точках. Пружина 4 должна иметь первоначальные натяжение и количество рабочих витков, соответствующие заводским требованиям, быть без трещин, надломов, следов ржавчины, не иметь остаточных деформаций.

Ролик 2 должен свободно вращаться на своей оси, не иметь задиров и забоин на рабочей поверхности.

Задиры и забоины осторожно удалить напильником или шкуркой.

Инструмент, материал: напильник, шкурка.

Ось 3 ролика 2 должна быть расклепана в своем гнезде, не должна иметь люфта и препятствовать свободному вращению ролика. Рычаг 9 не должен иметь трещин и других механических повреждений, препятствующих нормальной работе механизма. Трещины в нерабочей зоне рычага заварить с последующей обработкой напильником. При наличии сколов на рабочей поверхности зуба и трещин в месте перехода зуба в тело рычаг 9 заменить. При обнаружении дефектов, не поддающихся устранению, заводящий механизм или его сменные детали подлежат замене.

6.8. Проверить состояние защелки (рис.7). Защелка не должна иметь трещин и других механических повреждений, затрудняющих нормальную работу. Серьга 2 должна быть прочно укреплена в теле защелки (путем расклепывания).

|

Число рабочих витков |

|

20±0,5 | |

|

Направление навивки пружины |

- |

правое | |

|

Длина развернутой пружины |

|

496 | |

Рис.7. Защелка в сборе:

1 - пружина; 2 - серьга

Защелка не ремонтируется и при обнаружении дефектов заменяется!

Пружина 1 должна иметь первоначальное натяжение и количество рабочих витков, соответствующие заводским требованиям, не должна иметь трещин, надломов, следов ржавчины, остаточной деформации.

Дефектную пружину заменить.

Ось 14 защелки (см. рис.1, а) не должна иметь искривлений, задиров и заусенцев. Задиры и заусенцы осторожно снять напильником или шкуркой. Дефектную ось заменить.

Инструмент, материал: напильник, шкурка.

6.9. Проверить состояние рычага вала 12 (см. рис.1, а). Рычаг не должен иметь трещин, сколов, раковин и должен жестко сидеть на валу без осевых и радиальных перемещений.

При смятии или выкрашивании рабочих поверхностей шпонки, износе шпоночного паза на валу или в ступице узел подлежит ремонту, а при невозможности ремонта - замене.

Внимание! Особо тщательно проверить состояние поверхностей зацепления зуба рычага вала 12 (см. рис.1, а), зуба защелки зацепа 1 (см. рис.6) и зуба защелки (см. рис.7). На поверхностях зацепления не должно быть царапин, вмятин, зазубрин, сколов и трещин. Детали, имеющие дефекты, подлежат замене запасными деталями заводского изготовления.

6.10. Проверить состояние удерживающего устройства 27 (см. рис.1, а) с рычагом включения 1 и оси 28. Ролик удерживающего устройства 27 должен свободно вращаться на своей оси и не должен иметь на поверхности зацепления задиров, заусенцев, седловин и вмятин. Задиры и заусенцы снять аккуратно напильником или шкуркой, стараясь не задеть рабочую часть поверхности. Дефектный ролик заменить.

Инструмент, материал: напильник, шкурка.

Диаметр отверстия в удерживающем механизме под ось 28 не должен быть больше первоначального, а эллиптичность не должна превышать 0,4 мм.

Дефектный механизм заменить.

Ось 28 на поверхностях трения не должна иметь искривлений, задиров и заусенцев. Допускается искривление оси в средней ее части или на концах не более 0,2-0,3 мм. Правка оси производится в холодном состоянии легкими ударами молотка через деревянные или свинцовые прокладки. Задиры и заусенцы снять напильником или шкуркой.

Инструмент, материал: молоток, напильник, шкурка.

Регулировочный винт М6 с гайкой на рычаге включения должен быть без изгибов, резьба - без срывов и смятия.

Дефектные винт и гайку заменить.

Пружина не должна иметь трещин, надломов, следов ржавчины и остаточной деформации.

6.11. Проверить состояние буфера 15 (см. рис.1, а). Пружина буфера не должна иметь трещин, изломов, остаточной деформации и обеспечивать удерживание штока в верхнем крайнем положении.

Дефектную пружину заменить, соблюдая осторожность, так как она имеет предварительное сжатие.

Шток буфера должен быть без задиров, заусенцев, искривлений и удерживаться в рабочем положении с помощью штифта и шайбы.

6.12. Произвести смазку всех подвижных узлов механизма включения смазкой ЦИАТИМ-201 с графитом (3:1).

6.13. Сборку механизма включения производить в обратной последовательности (пп.6.5-6.2), соблюдая следующие требования:

а) регулировку расположения заводящего механизма вдоль вала для правильного его взаимодействия с другими узлами производить при помощи шайб 53 (см. рис.1, б);

б) зазор  =0,2

=0,2 0,5 мм между заводящим механизмом и торцом переднего подшипника регулировать при помощи шайб 54.

0,5 мм между заводящим механизмом и торцом переднего подшипника регулировать при помощи шайб 54.

Инструмент: щуп;

в) проверить зазор  =3

=3 5 мм между рабочей плоскостью рычага и роликом удерживающего механизма при повороте заводящего механизма против часовой стрелки до упора косынки в среднюю полку корпуса.

5 мм между рабочей плоскостью рычага и роликом удерживающего механизма при повороте заводящего механизма против часовой стрелки до упора косынки в среднюю полку корпуса.

Инструмент: металлическая линейка.

7. РЕМОНТ МЕХАНИЗМА ОТКЛЮЧЕНИЯ И СВОБОДНОГО РАСЦЕПЛЕНИЯ

7.1. Осмотреть механизм отключения и свободного расцепления, состоящий из механизма расцепления в сборе 7 (см. рис.1, а) на оси 5, поворотного механизма 19 и релейной полки 16.

7.2. Отсоединить пружину 11, ослабить затяжку болта 2 в бобышке (см. рис.1, а) и болта промежуточной шайбы 55 (см. рис.1, б), вынуть ось 5, снять механизм расцепления 7 (в сборе) и промежуточную шайбу.

Инструмент: круглогубцы, гаечный ключ 10х12.

7.3. Проверить состояние механизма расцепления (рис.8).

Рис.8. Механизм расцепления:

1 - ударник расцепления; 2 - кронштейн подъема ударника; 3 - специальный болт; 4 - гайка М6 5.019; 5, 11 - пружины; 6 - штифт 4х22; 7 - болт М8x20 36.019; 8 - шайба 10; 9 - стойка подъема ударника; 10 - упор; 12 - винт; 13 - штифт; 14 - шплинт 2х16-001; 15 - шайбы 865 Г019

Кронштейн подъема ударника 2 должен прочно крепиться к ударнику расцепления 1 болтами 7 с пружинными шайбами 15. Стойка подъема ударника 9 крепится на оси шайбой 8 и шплинтом 14 и должна свободно на ней вращаться. Рабочая поверхность стойки 9 не должна иметь задиров и заусенцев. Задиры и заусенцы осторожно снять напильником или шкуркой.

Инструмент, материал: напильник, шкурка.

Пружина 5 не должна иметь трещин, надломов, остаточной деформации и должна обеспечивать четкий возврат стойки 9 в исходное положение. Специальный болт 3 должен иметь резьбу по всей длине без срывов и вмятин. Упор 10 должен крепиться к ударнику расцепления 1 винтом 12, который фиксируется штифтом 13. На поверхности зацепления упора 10 не должно быть зазубрин, сколов и трещин. Негодный упор подлежит замене. Пружина 11 не должна иметь трещин, надломов и остаточной деформации.

7.4. Проверить состояние поворотного механизма 19 (см. рис.1, а). Поворотный механизм должен без люфта крепиться в корпусе привода своей осью, шайбой 20, пружинной шайбой 21 и гайкой 22. Допускается осевое перемещение поворотного механизма в пределах до 0,2 мм.

На поверхности зацепления поворотного механизма не должно быть зазубрин, сколов и трещин. Дефектный механизм подлежит замене.

Пружина не должна иметь трещин, надломов и остаточной деформации.

Инструмент: плоскогубцы, гаечный ключ 17х19.

7.5. Проверить состояние релейной полки 16 (см. рис.1, а). Полка не должна иметь искривлений, прогибов, должна свободно вращаться в подшипниках. Угольник релейной полки должен свободно перемещаться в прорези поворотного механизма 19.

Регулировочные винт и гайка не должны иметь срывов и вмятин резьбы.

7.6. Смазать все подвижные узлы смазкой ЦИАТИМ-201 с графитом (3:1) и произвести сборку механизма отключения и свободного расцепления, соблюдая следующие требования:

а) зацепление релейной полки 16 с поворотным механизмом 19 регулировать винтом, расположенным на релейной полке;

б) холостой ход релейной полки, составляющий 2,0-4,5 мм в области регулировочного винта, регулировать винтом при поднятом ударнике расцепления.

Допускается подгибка планки релейной полки для обеспечения нормального взаимодействия с реле.

8. РЕМОНТ МЕХАНИЗМА РУЧНОГО УПРАВЛЕНИЯ И БЛОКИРОВКИ

8.1. Проверить состояние механизма ручного управления и блокировки, состоящего из кнопки управления 33 (см. рис.1, а), рычагов включения 1 и отключения 26, планки на стержне кнопки "ОТКЛ" для блокировки блок-замком привода в отключенном положении и упора на стержне кнопки "ВКЛ" для блокировки привода от холостых включений. Кнопки управления 33 крепятся к корпусу привода болтами 31, пружинными шайбами 30 и шайбами 32. Пружины кнопок должны обеспечивать их самовозврат в исходное положение без перекосов и заеданий. Неисправные кнопки подлежат замене. Рычаг отключения 26 должен свободно вращаться на оси, закрепленной болтом в бобышке корпуса, а рычаг включения 1 - на оси 28 совместно с удерживающим устройством 27.

Пружины включающего и отключающего рычагов не должны иметь трещин, изломов, остаточной деформации и должны обеспечивать четкий возврат рычагов в исходное положение.

Допускается подгибка рычагов включения 1 и отключения 26 для обеспечения нормального взаимодействия с электромагнитами, кнопками и возможности установки механического блок-замка.

Планка на стержне кнопки "ОТКЛ" должна при включенном приводе закрывать блокировочное отверстие, а при утопленной до упора кнопке "ОТКЛ" не препятствовать проходу в отверстие стержня блок-замка.

Планка на стержне кнопки "ВКЛ" при включенном приводе и заведенных включающих пружинах должна обеспечивать блокировку привода от холостых включений.

8.2. Очистить от пыли и старой смазки детали механизма.

Инструмент, материал: кисть, ветошь.

8.3. Смазать все подвижные узлы смазкой ЦИАТИМ-201 с графитом (3:1).

9. РЕМОНТ СИГНАЛЬНО-КОМАНДНЫХ БЛОК-КОНТАКТОВ,

УСТРОЙСТВА АПВ И РЫЧАЖНОЙ СИСТЕМЫ

9.1. Очистить от пыли и старой смазки и проверить состояние блок-контактов вала (КСА) 3 (см. рис.1, а), аварийных блок-контактов (БКА) 24 и устройства АПВ 23 (подвижных и неподвижных контактов, пружин, контактных зажимов). Подвижные и неподвижные контакты не должны иметь подгаров и окислений и должны обеспечивать надежный электрический контакт.

Подгар и следы окисления следует удалить шкуркой или напильником.

Инструмент, материал: напильник, шкурка.

Пластмассовые шайбы подвижных контактов не должны иметь трещин и повреждения граней осевого отверстия.

Дефектные шайбы заменить.

Пружина 21 (рис.9) БКА должна соответствовать заводским требованиям, не иметь трещин, надломов и обеспечивать четкую работу подвижных контактов.

Рис.9. Блок-контакт аварийный (БКА):

1 - специальная шайба; 2 - пружина тарельчатая электротехническая К4,3; 3 - щека с валиком; 4 - поворотный контакт; 5 - средняя пластина; 6 - крайняя пластина; 7 - щека; 8 - неподвижный контакт; 9 - пружина контакта; 10 - гайка М4 5.016; 11, 19 - шайбы; 12 - винт М4х8; 13 - направляющая планка; 14 - тяга; 15, 16 - крышки; 17 - шплинт 2х12; 18, 21 - пружины; 20 - защелка; 22 - шайба 10-001; 23 - винт М6х50; 24 - шайба 665 Г019; 25 - гайка М6 5.019

Дефектную пружину заменить.

Защелка 20 БКА должна легко вращаться на оси и свободно падать под действием собственного веса в нижнее положение. При отключении выключателя релейной защитой защелка должна надежно удерживать оба подвижных контакта в замкнутом состоянии. При включении выключателя между защелкой и рычагом должен быть зазор не менее 1 мм.

Угол поворота рычага 9 (рис.10) КСА должен быть 60° и проверяется при включенном положении привода.

Рис.10. Сигнально-командные блок-контакты и устройство АПВ:

1 - аварийный блок-контакт (БКА); 2 - кронштейн БКА; 3 - подвижный контакт АПВ; 4 - устройство АПВ; 5 - тяга БКА и АПВ в сборе с пружиной; 6 - пружина; 7 - рычаг привода КСА; 8 - тяга КСА; 9 - рычаг со штифтом; 10 - упор (в сборе); 11 - бобышка; 12 - подшипник

Рычаг привода КСА 7 в отключенном положении должен касаться заднего подшипника под воздействием пружины 6. Пружина 6 не должна иметь трещин, надломов и остаточной деформации.

Подвижный контакт устройства АПВ 4 во включенном положении привода должен находиться в горизонтальном положении. Допускается отклонение ±5°.

Рычажная система (элементы 5, 7, 8) не должна иметь механических повреждений, препятствующих нормальной работе, и должна свободно, без заеданий вращаться в осях и местах сочленения.

Шплинты, фиксирующие сочленение подвижных деталей, должны быть заводского изготовления, без трещин и изломов.

9.2. Проверить состояние сборки зажимов 46 (см. рис.1, б). Контакты не должны иметь окисления, подгаров, ослабленной затяжки винтов.

9.3. Смазать все подвижные узлы смазкой ЦИАТИМ-201 (3:1).

10. PЕГУЛИPOBКA ПРИВОДА

Внимание! К регулировке привода приступить только после регулировки выключателя.

10.1. Проверить расцепление шестерни взвода 5 (см. рис.5) с траверсой 48 (см. рис.1, б). Зацепление ролика 13 зацепа 11 (см. рис.5) с зубом зацепа 4 (см. рис.2) регулировать путем изменения положения отражателя 20 (см. рис.5), расцепление - путем изменения положения (вверх-вниз) пластины расцепления 10.

10.2. Проверить величину зацепления зуба рычага заводящего механизма 6 (см. рис.1, а) с роликом удерживающего устройства 27.

Инструмент: металлическая линейка.

Внимание! Проверку производить при отключенном выключателе и незаведенных включающих пружинах привода.

Оптимальная величина зацепления зуба составляет 2-4 мм, при этом напряжение включения электромагнита дистанционного включения 25 должно быть не более 85%. Регулировку производить винтом на рычаге включения 1.

10.3. Проверить зазор  =3

=3 5 мм (см. рис.1, б) между рабочей плоскостью рычага заводящего механизма (см. рис.1, а) и роликом удерживающего устройства 27 при упоре косынки рычага в среднюю полку корпуса.

5 мм (см. рис.1, б) между рабочей плоскостью рычага заводящего механизма (см. рис.1, а) и роликом удерживающего устройства 27 при упоре косынки рычага в среднюю полку корпуса.

10.4. Проверить зацепление защелки зацепа 1 (см. рис.6) с рычагом вала 12 (см. рис.1, а).

Величину зацепления (5-6 мм) регулировать упорным винтом 6 (см. рис.6) защелки зацепа 1. В процессе зацепления защелка не должна задевать за зуб рычага своей нерабочей поверхностью.

10.5. Проверить зазор между опорной плоскостью упора 10 (см. рис.8) и плоскостью поворотного механизма 19 (см. рис.1, а) при взводе ударника расцепления 1 (см. рис.8). Зазор должен быть 0,5-1,0 мм.

Для приводов старых выпусков и приводов ПП-61 проверить зазор между роликом удерживающей стойки расцепления и планкой ударника расцепления. Зазор должен быть 1,0-2,0 мм.

В обоих случаях величину зазора регулировать специальным болтом 3 (см. рис.8) стойки подъема ударника 9.

Инструмент: щуп.

10.6. Проверить зацепление между опорной плоскостью упора 10 (см. рис.8) и плоскостью поворотного механизма 19 (см. рис.1, а) при включенном приводе. Зацепление должно быть полным и регулируется пружинами упора и поворотного механизма.

В приводах старых выпусков и приводах ПП-61 проверить зацепление между планкой ударника расцепления и роликом удерживающей стойки. Регулировку производить ввинчиванием (вывинчиванием) регулировочного винта, обеспечив зазор между осями планки ударника и удерживающего ролика 1 мм. При этом должен быть сохранен зазор между роликом и стенкой привода.

Надежность зацепления проверить легкими ударами молотка по корпусу привода.

10.7. Проверить отсутствие удара о корпус привода ударника расцепления 1 (см. рис.8) при взводе. Проверку выполнить с помощью бумаги, подкладываемой между ударником и корпусом привода. Высоту подъема ударника регулировать специальным болтом 3 стойки подъема ударника 9.

10.8. Проверить работу (от руки) электромагнита дистанционного включения 25 (см. рис.1, а).

Расстояние между ударником электромагнита в нижнем крайнем положении и рычагом включения 1 должно быть 6 мм, а запас хода после освобождения рычага включения - не менее 1 мм.

Регулировать запас хода изменением расстояния между контрполюсом и якорем путем ввинчивания (вывинчивания) ударника. Допускается подгибание рычага включения.

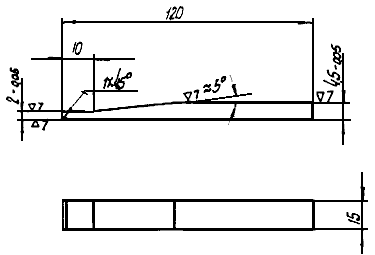

Инструмент: шаблон П1 (рис.11).

Рис.11. Шаблон П1 для измерения хода релейной полки в пределах 2,0-4,5 мм

10.9. Проверить зацепление рычага вала 12 с защелкой 13 (см. рис.1, а). Защелка должна обеспечить захват рычага по всей рабочей поверхности. Надежность зацепления проверить легкими ударами молотка по корпусу.

10.10. Проверить зазор (примерно 1 мм) между зубом рычага заводящего механизма 6 и штоком буфера 15 после прохождения рычага заводящего механизма через включенное положение. При отсутствии зазора шток укоротить.

10.11. Проверить надежность работы ударника расцепления 1 (см. рис.8.). При сбрасывании его при включенном выключателе с высоты на 8-10 мм меньше нормальной привод должен отключаться.

10.12. Проверить правильность действия рычагов включения - отключения переключателя 4 (см. рис.1, а). При подготовке привода к включению размыкание контактов должно происходить под воздействием на нижний рычаг переключателя 4 планкой переключателя 17 (см. рис.5). При включении привода замыкание контактов должно происходить под воздействием на верхний рычаг переключателя 4 рычагом 8 (см. рис.1, а).

Допускается подгибка рычагов для обеспечения нормальной работы переключателя.

10.13. Проверить ход релейной полки на отключение, который должен быть не менее 5 мм и не более 10 мм. Регулировать величину хода винтом на релейной полке. По окончании регулировки затянуть гайку.

Инструмент: шаблон П2 (рис.12).

Рис.12. Шаблон П2 для измерения хода релейной полки в пределах 5-10 мм

10.14. Проверить натяжение включающих пружин 10 (см. рис.1, а). При минимальном предварительном натяге включающих пружин (5-7 мм) привод должен включить выключатель с посадкой на защелку. Если включение не происходит, увеличить натяг пружин.

Внимание! Запрещается оставлять в эксплуатации привод с минимальным предварительным натягом включающих пружин.

Для обеспечения нормального включения выключателя предварительный натяг пружин увеличить на:

а) 35-38 мм при регулировке выключателей ВМГ-10, ВМП-10, ВМГ-133;

б) 30-35 мм при регулировке выключателя ВМ-35.

10.15. Проверить вручную полный цикл действия всего механизма.

10.16. Проверить действие всего механизма при дистанционном управлении.

10.17. Произвести электрические испытания отключающих элементов защиты и дистанционного управления в соответствии с требованиями "Объема и норм испытаний электрооборудования" и действующих инструкций.

11. РЕМОНТ ШКАФА ПРИВОДА

(ДЛЯ ПРИВОДОВ НАРУЖНОЙ УСТАНОВКИ)

11.1. Осмотреть шкаф привода, очистить от пыли. Обратить внимание на состояние уплотнений, отсутствие подтеков, ржавчины и механических повреждений.

Инструмент, материал: кисть, краска.

11.2. Осмотреть устройство для обогрева шкафа, очистить от пыли, проверить состояние контактов на выводах нагревательного элемента. Негодный элемент заменить.

Инструмент, материал: плоскогубцы, отвертка, ветошь.

11.3. Устранить выявленные дефекты шкафа привода и произвести его окраску.

Инструмент, материал: кисть, краска.

Приложение 1

НАЗНАЧЕНИЕ ПРУЖИННОГО ПРИВОДА ПП-67 (ПП-61)

Пружинный привод предназначен для управления выключателями переменного тока высокого напряжения (включения выключателя, удержания его во включенном положении и освобождения его при отключении).

Привод может применяться для внутренней и наружной установок. В случае наружной установки привод монтируется в специальном шкафу.

Приложение 2

ТЕХНИЧЕСКИЕ ДАННЫЕ ПРУЖИННОГО ПРИВОДА ПП-67 (ГОСТ 688-67)

|

Номинальное напряжение электромагнитов дистанционного включения и отключения (в том числе действием релейной защиты) |

100, 127, 220, 380 В переменного тока частоты 50 Гц | ||

|

24, 36, 48, 110, 220 В постоянного тока | |||

|

Номинальное напряжение электродвигателя заводящего устройства |

110 и 220 В постоянного тока | ||

|

127 и 220 В переменного тока | |||

|

Полезная мощность на валу электродвигателя, Вт: |

| ||

|

постоянного тока |

100 | ||

|

переменного тока |

80 | ||

|

Выдержка времени устройства однократного АПВ |

0,5-4 с | ||

|

Номинальные напряжения подогревателя шкафа для наружной установки привода |

110 и 220 В постоянного тока | ||

|

127 и 220 В переменного тока | |||

|

Масса привода |

88 кг | ||

|

Масса шкафа для наружной установки привода |

55 кг | ||

Приложение 3

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ПРИВОДА И СПОСОБЫ ИХ УСТРАНЕНИЯ

|

Неисправность |

Признак неисправности |

Вероятная причина неисправности |

Способ устранения |

|

Выключатель не включается при ручном включении |

1. Ударник расцепления поднимается, рычаг вала остается на месте |

Слабое зацепление защелки зацепа заводящего механизма с рычагом вала |

Регулировка зацепления защелки зацепа заводящего механизма с рычагом вала |

|

|

2. Ударник расцепления поднят |

Неудовлетворительная регулировка удерживания ударника расцепления на ролике (в приводах ранних выпусков) |

Регулировка механизма отключения |

|

|

3. Ударник расцепления при подъеме ударяется о корпус и падает |

Ударник расцепления поднимается слишком высоко |

Регулировка высоты подъема ударника расцепления |

|

Выключатель не включается при дистанционном включении, при ручном - включается |

1. Не освобождаются пружины и груз при срабатывании включающего электромагнита |

Неудовлетворительно отрегулировано удерживающее устройство с рычагом включения |

Регулировка удерживающего устройства с рычагом включения |

|

|

|

Недостаточное напряжение сети переменного тока |

Регулировка удерживающего устройства с рычагом включения или подъем напряжения в цепях управления |

|

|

2. Электромагнит включения не срабатывает |

Обрыв в цепи питания электромагнита включения (перегорание предохранителей в цепи управления) |

Устранение обрыва в цепи управления |

|

Выключатель включается медленно и не полностью, т.е. привод не садится на защелку |

При подъеме груза и заводке пружин для АПВ выключатель отключается |

1.Слабое натяжение включающих пружин |

Увеличение натяжения включающих пружин |

|

|

|

2. Неудовлетворительная регулировка выключателя |

Повторная регулировка выключателя |

|

|

|

3. Заедание в передаче от привода к выключателю |

Осмотр и регулировка сопряжения привода с выключателем |

|

|

|

4. Пружинный буфер привода вступает в работу рано |

Регулировка пружинного буфера |

|

Выключатель отключается при заводке пружин |

Ударник расцепления падает |

1. Ролик заводящего механизма не расходится со стойкой подъема ударника расцепления |

Регулировка высоты подъема ударника расцепления. Осмотр и замена пружины на ударнике расцепления, возвращающей стойку в исходное положение |

|

|

|

2. Заедает удерживающее устройство |

Регулировка удерживающего устройства |

|

|

|

3. Поднята релейная полка |

Регулировка положения релейной полки |

|

Включение выключателя не происходит, так как рычаг вала не фиксируется во включенном положении |

Рычаг вала привода не садится на защелку |

1. Ослабла пружина удерживающей защелки |

Регулировка или замена пружины защелки |

|

|

|

2. Слабо натянуты включающие пружины привода |

Увеличение предварительного натяга включающих пружин |

|

Выключатель отключается при сотрясении |

1. Ударник расцепления падает |

Нарушилась регулировка механизма отключения и свободного расцепления |

Регулировка механизма отключения и свободного расцепления |

|

|

2. Ударник расцепления не падает |

Удерживающая защелка недостаточно сцепляется с рычагом вала |

Регулировка зацепления удерживающей защелки с рычагом вала |

|

Выключатель не отключается при дистанционном отключении и от действия защиты |

1. Ударник расцепления не падает при работе электромагнитов |

Загрублена регулировка механизма отключения и свободного расцепления |

Регулировка механизма отключения и свободного расцепления |

|

|

2. Сердечник отключающего электромагнита недостаточно поднимается или совсем не поднимается |

Заедает или имеет малый ход сердечник отключающего электромагнита |

Устранение заедания и регулировка хода сердечника отключающего электромагнита |

|

|

3. Сердечник ударяет по релейной полке, но не производит отключения |

Перекосилась или имеет большой ход релейная полка |

Регулировка положения релейной полки |

|

|

4. Отключающий электромагнит или реле не работает |

Обрыв цепи питания обмоток электромагнитов или реле |

Устранение обрыва в цепи питания |

|

|

5. Ударник расцепления падает, но не производит расцепления привода с выключателем |

Заводящий механизм задевает за удерживающую защелку и другие детали привода |

Регулировка осевого зазора между заводящим механизмом и другими деталями привода |

|

Не фиксируются пружины в заведенном положении |

- |

1. Преждевременны расцепления ролика зацепа шестерни взвода с зубом зацепа траверсы |

Регулировка расцепления передвижением пластины расцепления |

|

|

|

2. Нарушена регулировка удерживающего устройства, заедание его на оси |

Регулировка зацепления рычага заводящего механизма с роликом удерживающего устройства |

|

При работе автоматического заводящего устройства не заводятся пружины и не поднимается груз |

Шестерни вращаются |

Не происходит зацепление зубчатого колеса с траверсой привода вследствие изгиба отражателя или заедания зацепа с роликом |

Регулировка зацепления зубчатого колеса с траверсой привода |

|

При заводе пружин и подъеме груза они срываются с конечного положения |

- |

Неправильно отрегулировано расцепление зубчатого колеса с траверсой привода |

Регулировка расцепления зубчатого колеса с траверсой привода |

|

При заводе пружин и подъеме груза электродвигатель редуктора не отключается |

- |

1. He расцепляется ролик зацепа шестерни с зубом зацепа траверсы |

Регулировка расцепления передвижением пластины расцепления |

|

|

|

2. Погнуты рычаги переключателя и не захватываются планкой переключателя зубчатого колеса |

Выправление рычагов и опробование устройства |

|

Блок-контакты КСА не включают контакты отключающей катушки |

- |

Ослабла пружина рычага поворота КСА, искривлен рычаг |

Регулировка пружины, а в случае необходимости выправление рычага |

|

Не работает автоматическое заводящее устройство |

Двигатель не работает |

1. Отсутствует напряжение |

Проверка напряжения |

|

|

|

2. Отсутствует контакт в переключателе |

Проверка и подрегулировка контакта |

|

|

|

3. Отсутствует контакт между щеткой и коллектором |

Проверка и подрегулировка контакта и подтяжка щетки |

|

Не работает привод в цикле АПВ |

|

1. Отсутствуют контакты КСА, БКА или контакт на самом устройстве АПВ |

Проверка правильности сборки и установки устройства, регулировка контактов |

|

|

|

2. Неправильно выполнен монтаж |

Исправление монтажа |

Приложение 4

ПЕРЕЧЕНЬ

ЗАПАСНЫХ ЧАСТЕЙ, НЕОБХОДИМЫХ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ПРИВОДА

|

Наименование |

N рисунка, позиции |

N заводского чертежа |

Количество, шт. |

|

Зуб зацепа |

Рис.2, поз.4 |

ПП1.677 |

1 |

|

Защелка зацепа |

Рис.6, поз.1 |

ПП1.164 |

1 |

|

Защелка в сборе |

Рис.7 |

ПП1.165 |

1 |

|

Механизм поворотный |

Рис.1, а, поз.19 |

ПП1.283 |

1 |

|

Упор |

Рис.8, поз.10 |

ПП1.710 |

1 |

|

Рычаг отключения с удерживающим устройством |

Рис.1, а, поз.26, 27 |

ПП1.273 |

1 |

|

Шестерня взвода (в сборе) |

Рис.5, поз.5 |

ПП5.040 |

1 |

Приложение 5

ПЕРЕЧЕНЬ

МАТЕРИАЛОВ, НЕОБХОДИМЫХ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ПРИВОДА

|

Наименование |

ГОСТ |

Количество | |

|

Смазка |

ЦИАТИМ-201 |

0,2 кг | |

|

(ЦИАТИМ-203) |

| ||

|

Смазка |

АМС-3 |

0,1 кг | |

|

(К-17) |

| ||

|

Графит кристаллический |

0,05 кг | ||

|

Бензин авиационный Б-70 |

1,0 кг | ||

|

Ветошь обтирочная |

5354-68 |

1,0 кг | |

|

Шкурка шлифовальная разная |

0,2 м | ||

|

Краска серая |

По необходимости | ||

|

Кисть КФ-25 |

1 шт. | ||

|

Кисть КФК-6 |

1 шт. | ||

Приложение 6

ПЕРЕЧЕНЬ

ИНСТРУМЕНТОВ, НЕОБХОДИМЫХ ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ПРИВОДА

|

Наименование инструмента |

Условное обозначение инструмента |

ГОСТ |

Коли- |

|

Ключ гаечный с открытыми зевами двусторонний |

|

|

|

|

|

Ключ 7811-0003 |

1 | |

|

|

Ключ 7811-0022 |

1 | |

|

|

Ключ 7811-0023 |

1 | |

|

|

Ключ 7811-0025 |

1 | |

|

Плоскогубцы комбинированные длиной 200 мм |

Плоскогубцы комбинированные 200 |

1 | |

|

Круглогубцы длиной 160 мм |

Круглогубцы 7814-0114 |

1 | |

|

Плоский тупоносый напильник N 2 длиной 100 мм |

Напильник 2820-0002 |

1 | |

|

Отвертка слесарно-монтажная типа Б |

Отвертка Б 200х1,0 |

1 | |

|

200х1,0 мм |

|

|

|

|

Молоток слесарный стальной типа 1 |

Молоток 7850/0051 |

1 | |

|

(масса 400 г) |

|

|

|

|

Линейка измерительная металлическая длиной 150 мм |

Линейка 1-150 |

1 | |

|

Щуп |

- |

882-64 |

1 |

Текст документа сверен по:

/ Министерство энергетики и электрификации СССР. -

М.: СПО ОРГРЭС, 1975

=8х10 мм

=8х10 мм =100 мм с набором N 5

=100 мм с набором N 5

Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов