- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 25.602-80

Группа Т59

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Расчеты и испытания на прочность

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

С ПОЛИМЕРНОЙ МАТРИЦЕЙ (КОМПОЗИТОВ)

Метод испытания на сжатие при нормальной, повышенной

и пониженной температурах

Design calculation and strength testings. Methods of Mechanical testing

of Polymeric Composite Materials.

Test for Compression Properties at normal, elevated and low temperatures

MКC 19.060

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 27 августа 1980 г. N 4449 дата введения установлена 01.07.81

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на полимерные композиционные материалы, армированные непрерывными высокомодульными углеродными, борными, органическими и другими волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания этих материалов на сжатие при нормальной (20 °С), повышенной (до 180 °С) и пониженной (-60 °С) температурах.

Метод испытания на сжатие стеклопластиков установлен в ГОСТ 4651-82.

1. СУЩНОСТЬ МЕТОДА

1.1. Метод состоит в кратковременном испытании образцов из композиционного материала на сжатие с постоянной скоростью деформирования, при котором определяют:

предел прочности при сжатии  (напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца), МПа;

(напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца), МПа;

модуль упругости при сжатии  - отношение напряжения к соответствующей относительной деформации при сжатии образца в пределах начального линейного участка диаграммы деформирования, МПа;

- отношение напряжения к соответствующей относительной деформации при сжатии образца в пределах начального линейного участка диаграммы деформирования, МПа;

коэффициент Пуассона  - отношение поперечного относительного удлинения к продольному относительному укорочению образца при сжатии в пределах начального линейного участка диаграммы деформирования.

- отношение поперечного относительного удлинения к продольному относительному укорочению образца при сжатии в пределах начального линейного участка диаграммы деформирования.

2. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

2.1. Испытания проводят на испытательной машине, обеспечивающей сжатие образца с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более ±1% измеряемой величины.

2.2. Испытательная машина должна быть снабжена двумя плоскопараллельными площадками (плитами) и обеспечивать их сближение с заданной скоростью.

2.3. Шероховатость рабочей поверхности площадок должна соответствовать  0,32 мкм по ГОСТ 2789-73; рабочие поверхности должны быть термообработаны до 45-50 HRC, при испытаниях боропластиков до 70 HRC по ГОСТ 9013-59.

0,32 мкм по ГОСТ 2789-73; рабочие поверхности должны быть термообработаны до 45-50 HRC, при испытаниях боропластиков до 70 HRC по ГОСТ 9013-59.

2.4. Одна из площадок испытательной машины должна быть самоустанавливающейся.

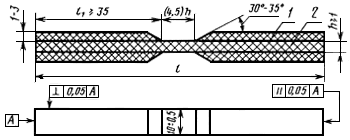

2.5. Для определения предела прочности при сжатии испытания проводят в специальном приспособлении, обеспечивающем одновременное приложение нагрузки по торцевым и боковым поверхностям образца согласно черт.1. Шероховатость площадок, передающих нагрузку на торцевые поверхности образца, должна соответствовать  0,63 мкм по ГОСТ 2789-73 и их рабочие поверхности должны быть закалены до твердости 45-50 HRC (в случае испытания боропластиков - до 70 HRC). Площадки приспособления, передающие усилия на образец по боковым поверхностям, должны иметь насечку длиной не менее 40 мм под углом ±45° с шагом 1 мм.

0,63 мкм по ГОСТ 2789-73 и их рабочие поверхности должны быть закалены до твердости 45-50 HRC (в случае испытания боропластиков - до 70 HRC). Площадки приспособления, передающие усилия на образец по боковым поверхностям, должны иметь насечку длиной не менее 40 мм под углом ±45° с шагом 1 мм.

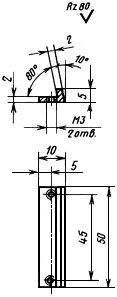

Черт.1

2.6. В качестве измерителей деформаций могут использоваться механические, оптико-механические тензометры, электротензометры, тензорезисторы или другие приборы, обеспечивающие измерение деформации с погрешностью не более 1% предельного значения измеряемой величины.

2.7. В качестве регистрирующей аппаратуры при измерении деформаций применяют осциллографы, потенциометры, измерители статических деформаций или другие приборы, обеспечивающие регистрацию деформаций с точностью, указанной в п.2.6.

2.8. Приборы для измерения геометрических размеров образца должны обеспечивать измерение с погрешностью не более 0,05 мм для размеров до 10 мм и не более ±0,1 мм для размеров 10 мм и более.

2.9. Испытания при повышенных и пониженных температурах проводят на испытательных машинах, оборудованных камерами, которые обеспечивают равномерный прогрев (охлаждение) образца до заданной температуры и сохранение последней на протяжении всего времени испытания. Температуру испытаний устанавливают по ГОСТ 14359-69. Измерение температуры проводят с помощью термопар.

3. ОБРАЗЦЫ

3.1. Образцы вырезают из однородных по толщине плит или других полуфабрикатов. Вырезку образцов проводят в направлениях главных осей ортотропии испытуемого материала. Способ и режим изготовления образцов предусматриваются в нормативно-технической документации на композиционные материалы.

3.2. Образцы должны иметь гладкую наружную поверхность без вздутий, сколов, трещин и других дефектов, заметных невооруженным глазом. Шероховатость торцевых поверхностей образца должна соответствовать  0,63 мкм по ГОСТ 2789-73.

0,63 мкм по ГОСТ 2789-73.

3.3. Изменение толщины и ширины по длине образца должно быть не более 0,05 мм.

3.4. Для определения предела прочности при сжатии в направлении армирования однонаправленных композиционных материалов применяют образцы в виде полосы прямоугольного поперечного сечения 2 с закрепленными по концам накладками 1 (черт.2).

Черт.2

3.5. Для определения предела прочности при сжатии материалов с укладкой арматуры, отличной от однонаправленной, а также однонаправленных в направлении, перпендикулярном к армированию, применяют образцы согласно п.3.4, но шириной 15 мм или в виде двусторонней лопатки (черт.3).

Черт.3

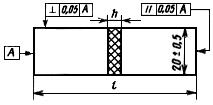

3.6. Для определения модулей упругости и коэффициентов Пуассона при сжатии композиционных материалов применяют образцы в виде параллелепипеда с прямоугольным основанием (черт.4).

Черт.4

3.7. При определении модуля упругости и коэффициента Пуассона материалов с модулем упругости  20000 МПа и толщиной

20000 МПа и толщиной  1,5 мм при нагрузке, не превышающей 50% разрушающей, длину рабочей части образца принимают равной 60 мм. При нагрузке, близкой к разрушающей, и других значениях модуля упругости

1,5 мм при нагрузке, не превышающей 50% разрушающей, длину рабочей части образца принимают равной 60 мм. При нагрузке, близкой к разрушающей, и других значениях модуля упругости  и толщины образца

и толщины образца  длину рабочей части образца, обеспечивающую его устойчивость, определяют по формуле

длину рабочей части образца, обеспечивающую его устойчивость, определяют по формуле

,

,

где  - толщина образца, мм;

- толщина образца, мм;

- коэффициент приведенной длины (для шарнирных опор

- коэффициент приведенной длины (для шарнирных опор  1);

1);

- модуль упругости материала образца в направлении приложения нагрузки, МПа;

- модуль упругости материала образца в направлении приложения нагрузки, МПа;

- критическое напряжение при сжатии, МПа, принимаемое для однонаправленных композиционных материалов равным

- критическое напряжение при сжатии, МПа, принимаемое для однонаправленных композиционных материалов равным  ; для композиционных материалов с неоднонаправленной структурной

; для композиционных материалов с неоднонаправленной структурной  ;

;

- предполагаемый предел прочности при сжатии, принимаемый равным пределу прочности при растяжении, МПа;

- предполагаемый предел прочности при сжатии, принимаемый равным пределу прочности при растяжении, МПа;

- модуль межслойного сдвига материала образца, МПа.

- модуль межслойного сдвига материала образца, МПа.

Значения  при толщине образца

при толщине образца  1 мм и

1 мм и  1 в зависимости от

1 в зависимости от  ,

,  и

и  приведены в табл.1.

приведены в табл.1.

Таблица 1

|

|

|

Значения | ||||||||

|

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 | |

|

1000 |

100 |

6,0 |

8,5 |

9,5 |

12,1 |

13,5 |

14,8 |

16,0 |

17,1 |

18,2 |

|

|

200 |

4,0 |

5,6 |

6,8 |

7,9 |

8,8 |

9,7 |

10,5 |

11,2 |

12,0 |

|

|

300 |

2,9 |

4,2 |

5,1 |

5,9 |

6,6 |

7,3 |

7,9 |

8,3 |

8,8 |

|

|

400 |

2,3 |

3,3 |

4,0 |

4,6 |

5,2 |

5,6 |

6,1 |

6,5 |

6,9 |

|

|

500 |

1,8 |

2,5 |

3,2 |

3,6 |

4,1 |

4,5 |

4,8 |

5,2 |

5,5 |

|

5000 |

100 |

6,2 |

9,0 |

10,9 |

12,7 |

14,2 |

15,6 |

16,8 |

18,0 |

19,0 |

|

|

200 |

4,5 |

6,3 |

7,7 |

8,8 |

10,0 |

10,9 |

11,8 |

12,4 |

13,3 |

|

|

300 |

3,5 |

5,0 |

6,2 |

7,2 |

8,0 |

8,7 |

9,3 |

10,1 |

10,8 |

|

|

400 |

3,2 |

4,5 |

5,4 |

6,2 |

7,0 |

7,6 |

8,2 |

8,8 |

9,5 |

|

|

500 |

2,6 |

3,8 |

4,6 |

5,3 |

6,0 |

6,5 |

7,1 |

7,6 |

8,1 |

При  1 мм значения

1 мм значения  получают умножением табличного значения на

получают умножением табличного значения на  .

.

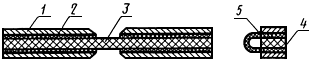

3.8. Накладки для образцов изготовляют из ортогонально армированных материалов, модули упругости которых в направлениях, перпендикулярных к оси образца, не превышают модулей упругости в соответствующих направлениях материала образца. Относительное удлинение при разрушении материала накладок во всех направлениях должно быть больше или равно соответствующей характеристике материала образца. Для изготовления накладок рекомендуется использовать ортогонально армированный стеклопластик.

3.9. Накладки при многократном использовании крепятся к образцу с помощью шлифовальной тканевой шкурки 2Э250х300С2 81Кр 80 КБ или 2М250х300 С1 81Кр 63 КБ по ГОСТ 5009-82, на поверхности полотна которой приклеивают накладки, как указано на черт.5. Для приклеивания накладок к шлифовальной шкурке рекомендуется использовать клей типа БФ-2 по ГОСТ 12172-74 или другие, аналогичные по свойствам. Крепление накладок к образцу указано на черт.5.

1 - накладка; 2 - шлифовальная шкурка; 3 - образец;

4 - абразивный слой; 5 - слой клея

Черт.5

3.10. В случае разового использования накладок их приклеивают непосредственно к образцу, как показано на черт.2. Для приклейки накладок используют клей. Сдвиговая прочность клея должна составлять не менее 40 МПа. Технология приклейки накладок должна быть указана в нормативно-технической документации на материал образца.

3.11. Количество образцов, необходимых для определения одной из характеристик п.1.1, в заданном направлении композиционного материала одной партии должно быть не менее пяти.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Если в нормативно-технической документации на испытуемые материалы не указаны особые условия кондиционирования, то перед испытанием образцы кондиционируют по ГОСТ 12423-66.

4.2. Время от окончания изготовления формованных образцов или композиционного материала, из которого их вырезают, до испытания образцов, включая кондиционирование, должно составлять не менее 16 ч.

4.3. Перед испытанием образцы нумеруют краской. Измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. Участки размером менее 10 мм измеряют с точностью до 0,05 мм, размером 10 мм и более - до 0,1 мм. Среднее значение толщины и ширины образца записывают в протокол испытаний и по ним, с точностью до трех значащих цифр, определяют площадь поперечного сечения образца.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанных в технических условиях на испытуемый материал. Если таких указаний нет, то испытания проводят при температуре окружающего воздуха (20±2) °С и относительной влажности воздуха (50±5)%. Если температура помещения отличается от указанной, то образцы до испытаний выдерживают в термокамере при температуре (20±2) °С в течение 2-3 ч.

5.2. При проведении испытаний в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно задаваться нормативно-технической документацией на испытуемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

5.3. Образец устанавливают на опорные плиты испытательной машины так, чтобы продольная ось его совпала с направлением действия нагрузки, а торцевые поверхности были параллельны опорным поверхностям плит.

5.4. Устанавливают механические экстензометры или другие приспособления для измерения деформаций (тензорезисторы наклеивают на образец перед установкой в испытательную машину).

5.5. Устанавливают заданную скорость  перемещения активного захвата машины (рекомендуемая

перемещения активного захвата машины (рекомендуемая  1-15 мм/мин).

1-15 мм/мин).

5.6. Для определения модуля упругости или коэффициента Пуассона образец нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают изменение продольной деформации образца  или

или  от изменения нагрузки

от изменения нагрузки  (см. приложение 1).

(см. приложение 1).

5.7. Для определения коэффициента Пуассона  образец нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают приращение предельной

образец нагружают равномерно с заданной постоянной скоростью перемещения активного захвата в пределах начального линейного участка диаграммы деформирования и записывают приращение предельной  и поперечной

и поперечной  деформаций образца в заданной его плоскости (см. приложение 2).

деформаций образца в заданной его плоскости (см. приложение 2).

5.8. При определении предела прочности при сжатии образец равномерно нагружают с заданной скоростью перемещения активного захвата и записывают наибольшую нагрузку  , которую выдержал образец.

, которую выдержал образец.

6. РАСЧЕТНЫЕ ФОРМУЛЫ И ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Предел прочности при сжатии ( ), МПа, определяют по формуле

), МПа, определяют по формуле

,

,

где  - наибольшая нагрузка, предшествующая разрушению образца, Н;

- наибольшая нагрузка, предшествующая разрушению образца, Н;

- площадь поперечного сечения образца, мм

- площадь поперечного сечения образца, мм .

.

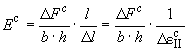

6.2. Модуль упругости при сжатии  , МПа, определяют по формуле

, МПа, определяют по формуле

*,

*,

где  * - приращение нагрузки, Н;

* - приращение нагрузки, Н;

- база тензометра, мм;

- база тензометра, мм;

- изменение базы тензометра (продольная деформация мерной базы) при изменении нагрузки на

- изменение базы тензометра (продольная деформация мерной базы) при изменении нагрузки на  , мм;

, мм;

- изменение относительной продольной деформации рабочей части образца, измеряемое тензодатчиками сопротивления, при изменении нагрузки на

- изменение относительной продольной деформации рабочей части образца, измеряемое тензодатчиками сопротивления, при изменении нагрузки на  .

.

_________________

* Формула и экспликация к ней соответствуют оригиналу. - Примечание изготовителя базы данных.

6.3. Коэффициент Пуассона  определяют по формуле

определяют по формуле

,

,

где  - изменение поперечной относительной деформации образца при изменении нагрузки на

- изменение поперечной относительной деформации образца при изменении нагрузки на  , измеренной по ширине или толщине образца (в зависимости от задания).

, измеренной по ширине или толщине образца (в зависимости от задания).

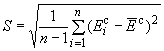

6.4. Статистическую обработку результатов испытания проводят при доверительной вероятности 0,95.

6.5. Форма протокола испытаний дана в приложении 3.

6.6. Конструкция приспособления для испытания образцов на сжатие дана в приложении 4.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ

1. Модуль упругости  определяют отношением напряжения

определяют отношением напряжения  к соответствующей относительной деформации

к соответствующей относительной деформации  .

.

2. Метод определения модуля упругости основан на изменении относительной деформации  при дву-, трехкратном нагружении-разгружении образца (см. черт.4 настоящего стандарта) в заранее выбранном диапазоне нагрузок в пределах начального линейного участка диаметром

при дву-, трехкратном нагружении-разгружении образца (см. черт.4 настоящего стандарта) в заранее выбранном диапазоне нагрузок в пределах начального линейного участка диаметром  .

.

3. Деформацию измеряют тензорезисторами, электротензометрами, механическими или оптико-механическими тензометрами и другими приборами, отвечающими требованиям, указанным в п.2.6.

4. В качестве регистрирующей аппаратуры применяют осциллографы, измерители статических деформаций, потенциометры типа ПДС-021 или другие приборы с чувствительностью не ниже 1·10 относительных единиц деформаций.

относительных единиц деформаций.

5. На рабочей части образца укрепляют измерители деформаций (тензодатчики наклеивают за 16-24 ч до испытаний) и устанавливают образец на испытательной машине.

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10%-20% предела статической прочности испытуемого материала. Затем уменьшают нагрузку до 2%-5% и принимают это состояние за исходное.

7. Образец подвергают при заданной скорости деформирования неоднократному нагружению-разгружению и при каждом нагружении считывают показания деформаций при двух нагрузках - начальной, равной 2%-5% нагрузки  и максимальной - 30%-50%

и максимальной - 30%-50%  .

.

8. По измеренным величинам деформаций, соответствующим заданному приращению нагрузки, для каждого нагружения определяют модуль упругости согласно п.6.2. За результат определения  принимают среднеарифметическое значение всех нагружений.

принимают среднеарифметическое значение всех нагружений.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА

1. Коэффициент Пуассона  определяют отношением поперечного относительного удлинения к продольному относительному укорочению при сжатии образца в пределах начального линейного участка диаграммы

определяют отношением поперечного относительного удлинения к продольному относительному укорочению при сжатии образца в пределах начального линейного участка диаграммы  .

.

2. Метод определения коэффициента Пуассона основан на измерениях относительных продольных и поперечных деформаций образца (см. черт.4 настоящего стандарта) в процессе непрерывного или ступенчатого нагружения его при сжатии.

3. Деформации измеряют тензорезисторами или электротензометрами, или механическими тензометрами. При использовании тензодатчиков сопротивления они наклеиваются в продольном (1) и поперечном (2) направлениях в середине образца с двух его сторон (см. чертеж).

4. В качестве регистрирующей аппаратуры при измерении деформаций применяют осциллографы, измерители статических деформаций, потенциометры типа ПДС-021 и другие приборы, имеющие чувствительность не ниже 1·10 относительных единиц деформаций.

относительных единиц деформаций.

5. На рабочей части образца укрепляют измерители деформаций (тензодатчики наклеивают за 16-24 ч до испытаний) и устанавливают его на испытательной машине.

6. Подсоединяют к измерителям деформаций регистрирующую аппаратуру и нагружают образец силой, составляющей 10%-20% предела статической прочности материала. Затем уменьшают нагрузку до 2%-5% и принимают это состояние за исходное.

7. Образец подвергают неоднократному непрерывному или ступенчатому нагружению-разгружению до требуемого уровня (30%-50%  ) при заданной скорости перемещения активного захвата и при каждом нагружении считывают показания продольных и поперечных относительных деформаций для двух уровней - начального и конечного.

) при заданной скорости перемещения активного захвата и при каждом нагружении считывают показания продольных и поперечных относительных деформаций для двух уровней - начального и конечного.

8. При ступенчатом нагружении показания относительных деформаций считывают не менее чем на трех-четырех ступенях, величина каждой из которых составляет 5%-10% разрушающего усилия.

9. По измеренным относительным деформациям для каждой ступени вычисляют коэффициент Пуассона согласно п.6.3.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОТОКОЛ

испытания на сжатие по ГОСТ

от "____" ______________19 г.

1. Аппаратура

|

Испытательная машина | ||

|

Измеритель (и) деформаций | ||

|

Регистрирующая аппаратура | ||

2. Образцы

|

Количество образцов | |||||

|

Материал (ТУ, предприятие-изготовитель, номер партии) | |||||

|

содержание арматуры по объему (массе), % |

|||||

|

Расположение арматуры в образцах | |||||

|

Условия кондиционирования (время, температура, относительная влажность) | |||||

3. Условия испытаний

|

Температура | |||||

|

Относительная влажность | |||||

|

Время выдержки при повышенной (пониженной) температуре | |||||

|

Режим нагружения (непрерывное, ступенчатое) | |||||

|

Скорость нагружения | |||||

4. Результаты испытаний и их обработка

1) При определении предела прочности

|

|

|

|

|

Вид разру- шения |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

| |

|

. |

|

|

|

|

|

| |

|

. |

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2) При определении модуля упругости

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|||

|

. |

|

|

|

|

|

|

|

|||

|

. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

_________________

* Формула соответствует оригиналу. - Примечание изготовителя базы данных.

3) При определении коэффициента Пуассона

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

. |

||||||

|

. |

||||||

|

. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложения: | ||

|

|

(диаграммы деформирования, фотографии и др.) | |

|

Испытатель(и): |

(фамилия, подпись) | |

|

Обработал(и): |

(фамилия, подпись) | |

ПРИЛОЖЕНИЕ 4

Рекомендуемое

КОНСТРУКЦИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА СЖАТИЕ

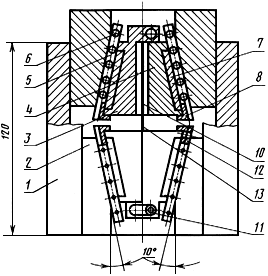

Сборочный чертеж приспособления для определения упругих и прочностных характеристик при сжатии приведен на черт.1. Приспособление состоит из двух пар клиновидных зажимов 4, заключенных в цилиндрический корпус 1. Роликовые направляющие 7 исключают возможность перекоса зажимов относительно вертикальной оси образца и обеспечивают равномерную передачу давления на его опорные поверхности.

Приспособление для испытания образцов на сжатие

1 - корпус; 2 - зажим; 3 и 4 - клин; 5 - опора; 6 - ролик; 7 - направляющая; 8 - стяжка; 9 - стержень;

10 - вкладыш; 11 - штифт 5 Пр х35 по ГОСТ 3128-70; 12 - винт М3х4 по ГОСТ 17475-80; 13 - образец

х35 по ГОСТ 3128-70; 12 - винт М3х4 по ГОСТ 17475-80; 13 - образец

Черт.1

Рекомендуемой формы вкладыши 10 снижают концентрацию напряжений и деформаций в зоне выхода образца из зажима.

Клиновидная конструкция приспособления обеспечивает простую и надежную установку, крепления и выемку образца после испытания.

Приспособление работает без смазки и позволяет проводить испытания образцов на сжатие при температурах, регламентированных настоящим стандартом.

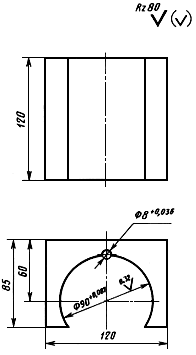

Корпус (черт.1, дет.1)

Материал - Ст3 по ГОСТ 380-94.

Черт.2

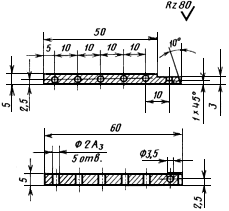

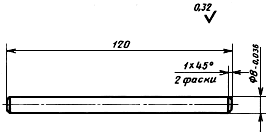

Зажим (черт.1, дет.2)

Материал - сталь 45 по ГОСТ 1050-88.

Черт.3

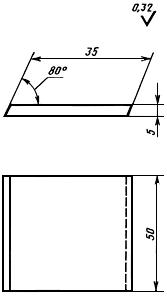

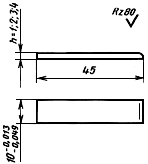

Клин (черт.1, дет.3)

Термообработка 58-62 HRC.

Материал - сталь У8 по ГОСТ 1435-99.

Черт.4

Клин (черт.1, дет.4)

Термообработка 58-62 HRC.

Материал - сталь У8 по ГОСТ 1435-99.

Черт.5

Опора (черт.1, дет.5)

Материал - сталь 45 по ГОСТ 1050-88.

Черт.6

Ролик (черт.1, дет.6)

Термообработка 40-45 HRC.

Материал - сталь 45 по ГОСТ 1050-88.

Черт.7

Направляющая (черт.1, дет.7)

Термообработка 40-45 HRC.

Материал - сталь 45 по ГОСТ 1050-88.

Черт.8

Стяжка (черт.1, дет.8)

Материал - сталь 45 по ГОСТ 1050-88.

Черт.9

Стержень (черт.1, дет.9)

Термообработка 40-45 HRC.

Материал - сталь 45 по ГОСТ 1050-88.

Черт.10

Вкладыш (черт.1, дет.10)

Материал Д-16 по ГОСТ 4784-97.

Черт.11

, МПа

, МПа  ·10

·10 МПа, равном, мм

МПа, равном, мм

, мм

, мм  , мм

, мм  , кН

, кН  ·10

·10

, (%)

, (%) , кН

, кН , мм

, мм  , мм

, мм

, МПа

, МПа , МПа

, МПа

*

*

, %

, % , кН

, кН

, %

, % "Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов