- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

Группа Л26

ИЗМЕНЕНИЕ N 1

ГОСТ Р 50838-95 "Трубы из полиэтилена

для газопроводов. Технические условия"

Дата введения 1998-02-01

ПРИНЯТО И ВВЕДЕНО В ДЕЙСТВИЕ Постановлением Госстандарта России от 18.12.97 N 416*

________________

* Постановлением Госстандарта России от 18.12.97 N 416 срок действия ГОСТ Р 50838-95 в части труб из полиэтилена ПЭ-63 ограничен до 01.01.2000.

Раздел 1. Первый абзац. Исключить слово: "природные";

второй абзац. Заменить ссылки: "пункты 5, 6, 7, 8 и 9" на "кроме показателя 9".

Раздел 2 дополнить обозначениями и наименованиями стандартов:

"ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки".

Пункт 3.1.2 после слова "Напряжение," дополнить словами: "определяющее свойство полиэтилена марок, применяемых для изготовления труб,".

Пункт 3.1.4 изложить в новой редакции:

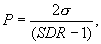

"3.1.4 максимальное рабочее давление  в мегапаскалях: Максимальное давление газа в трубопроводе, допускаемое для постоянной эксплуатации, рассчитывают по формуле

в мегапаскалях: Максимальное давление газа в трубопроводе, допускаемое для постоянной эксплуатации, рассчитывают по формуле

где  - минимальная длительная прочность, МПа;

- минимальная длительная прочность, МПа;

- коэффициент запаса прочности;

- коэффициент запаса прочности;

- стандартное размерное отношение".

- стандартное размерное отношение".

Раздел 3 дополнить пунктами - 3.1.5, 3.1.6:

"3.1.5 средний наружный диаметр  : Частное от деления значения наружного периметра трубы, измеренного в любом поперечном сечении, на значение

: Частное от деления значения наружного периметра трубы, измеренного в любом поперечном сечении, на значение  (

( =3,142), округленное в большую сторону до 0,1 мм.

=3,142), округленное в большую сторону до 0,1 мм.

3.1.6 горючие газы: Углеводородное топливо, которое находится в газообразном состоянии при температуре от 15°С и атмосферном давлении".

Пункт 4.1. Таблицу 1 (кроме примечаний) изложить в новой редакции; примечание 2 исключить:

Таблица 1

В миллиметрах

|

|

|

|

| |||||

|

Наружный диаметр |

17,6 |

11 |

| |||||

|

|

|

|

|

в бухтах, катушках для SDR | ||||

|

Но- |

Пред. откл. |

Но- |

Пред. откл. |

Но- |

Пред.откл. |

резках |

17,6 |

11 |

|

|

|

|

|

|

|

|

|

|

|

20 |

+0,3 |

- |

- |

3,0 |

+0,4 |

0,5 |

- |

1,2 |

|

25 |

+0,3 |

- |

- |

3,0 |

+0,4 |

0,6 |

- |

1,5 |

|

32 |

+0,3 |

- |

- |

3,0 |

+0,4 |

0,8 |

- |

2,0 |

|

40 |

+0,4 |

- |

- |

3,7 |

+0,5 |

1,0 |

- |

2,4 |

|

50 |

+0,4 |

- |

- |

4,6 |

+0,6 |

1,2 |

- |

3,0 |

|

63 |

+0,4 |

- |

- |

5,8 |

+0,7 |

1,5 |

- |

3,8 |

|

75 |

+0,5 |

4,3 |

+0,6 |

6,8 |

+0,8 |

1,6 |

11,3 |

4,5 |

|

90 |

+0,6 |

5,2 |

+0,7 |

8,2 |

+1,0 |

1,8 |

13,5 |

5,4 |

|

110 |

+0,7 |

6,3 |

+0,8 |

10,0 |

+1,1 |

2,2 |

16,5 |

6,6 |

|

125 |

+0,8 |

7,1 |

+0,9 |

11,4 |

+1,3 |

2,5 |

18,8 |

7,5 |

|

140 |

+0,9 |

8,0 |

+0,9 |

12,7 |

+1,4 |

2,8 |

21,0 |

8,4 |

|

160 |

+1,0 |

9,1 |

+1,1 |

14,6 |

+1,6 |

3,2 |

24,0 |

9,6 |

|

180 |

+1,1 |

10,3 |

+1,2 |

16,4 |

+1,8 |

3,6 |

27,0 |

10,8 |

|

200 |

+1,2 |

11,4 |

+1,3 |

18,2 |

+2,0 |

4,0 |

- |

- |

|

225 |

+1,4 |

12,8 |

+1,4 |

20,5 |

+2,2 |

4,5 |

- |

- |

Пункт 4.2 изложить в новой редакции:

"4.2 Трубы изготовляют в прямых отрезках, бухтах и на катушках, а трубы диаметром 200 и 225 мм выпускают только в прямых отрезках. Длина труб в прямых отрезках должна быть от 5 до 24 м с кратностью 0,5 м, предельное отклонение длины от номинальной - не более 1%. Допускается в партии труб в отрезках до 5% труб длиной менее 5 м , но не менее 3 м.

Предельное отклонение длины труб, изготовляемых в бухтах и на катушках, не более 3% для труб длиной менее 500 м и не более 1,5% для труб длиной 500 м и более.

Допускается по согласованию с потребителем изготовление труб другой длины и предельных отклонений".

Пункт 4.3. Первый абзац после обозначения ПЭ 80 дополнить словами: "ПЭ 100, где цифры обозначают десятикратное значение MRS".

Пункт 5.1. Первый абзац изложить в новой редакции:

"Трубы изготовляют из полиэтилена минимальной длительной прочностью MRS 6,3 МПа (ПЭ 63), MRS 8,0 МПа (ПЭ 80) и MRS 10,0 МПа (ПЭ 100) в соответствии с технологической документацией, утвержденной в установленном порядке”;

третий абзац изложить в новой редакции:

“Свойства материала для труб и маркировочных полос должны соответствовать приложениям Д и Л”.

Пункт 5.2 изложить в новой редакции:

“5.2 Характеристики

Трубы должны соответствовать характеристикам, указанным в таблице 2.

Таблица 2

|

|

|

| ||

|

|

|

|

|

|

|

1 Внешний вид |

Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцовой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения. |

По 8.3 | ||

|

|

Цвет труб - желтый или черный с желтыми продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Допускается по согласованию с потребителем изготовление труб без желтых полос. |

| ||

|

|

Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу по приложению Е |

| ||

|

2 Относи- |

350 |

350 |

350 |

По ГОСТ 11262 и по 8.5 настоящего стандарта |

|

3 Изменение длины труб после прогрева, % , не более |

3 |

3 |

3 |

По ГОСТ 27078 и по 8.6 настоящего стандарта |

|

4 Стойкость при постоянном внутреннем давлении при 20°С, ч, не менее |

При начальном напряжении в стенке трубы 8,0 МПа 100 |

При начальном напряжении в стенке трубы 10,0 МПа 100 |

При начальном напряжении в стенке трубы 12,4 МПа 100 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

5 Стойкость при постоянном внутреннем давлении при 80°С, ч, не менее |

При начальном напряжении в стенке трубы 3,5 МПа 165 |

При начальном напряжении в стенке трубы 165 |

При начальном напряжении в стенке трубы 165 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

6 Стойкость при постоянном внутреннем давлении при 80°С, ч, не менее |

При начальном напряжении в стенке трубы 3,2 МПа 1000 |

При начальном напряжении в стенке трубы 4,0 МПа 1000 |

При начальном напряжении в стенке трубы 5,0 МПа 1000 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

7 Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее |

20 |

20 |

20 |

По ГОСТ 24157 и по 8.8 настоящего стандарта |

|

8 Термоста- |

20 |

20 |

20 |

По 8.9 |

|

9 Стойкость к быстрому распростра- |

|

|

|

По 8.10 |

|

10 Стойкость к медленному распростра- |

При начальном напряжении в стенке трубы 3,2 МПа 165 |

При начальном напряжении в стенке трубы 165 |

При начальном напряжении в стенке трубы 165 |

По ГОСТ 24157 и по 8.11 настоящего стандарта |

Пункт 5.3.1. Первый абзац. Заменить значение: 1,5 м на 1 м; исключить слова: "Допускается в маркировке на трубе не указывать SDR";

второй абзац изложить в новой редакции:

"Глубина клеймения не более 0,3 мм для труб номинальной толщиной стенки до 6,8 мм включительно и не более 0,7 мм для труб номинальной толщиной стенки более 6,8 мм".

Пункт 5.4.1 исключить.

Пункт 5.4.2 дополнить абзацами:

"Внутренний диаметр бухты должен быть не менее 20 наружных диаметров трубы.

При упаковке труб используют средства по ГОСТ 21650".

Пункт 5.4.3 изложить в новой редакции:

"5.4.3 Пакеты труб скрепляют не менее чем в двух местах на расстоянии 2-2,5 м, а пакеты труб, предназначенных для районов Крайнего Севера и труднодоступных районов, - на расстоянии 1-1,5 м. Бухты скрепляют не менее чем в шести местах".

Пункт 6.1 после слов "классу опасности" дополнить ссылкой: "по ГОСТ 12.1.005".

Пункт 7.1. Первый абзац изложить в новой редакции: "Трубы принимают партиями. Партией считают количество труб одного размера (одного номинального наружного диаметра и номинальной толщины стенки), изготовленных из сырья одной марки или партии на одной технологической линии и сопровождаемых одним документом о качестве";

дополнить абзацем (после седьмого): " - условия и сроки хранения";

одиннадцатый абзац. Заменить значение: 63 мм на 90 мм;

тринадцатый абзац. Заменить значение: 225 мм на 180-225 мм.

Пункт 7.2 изложить в новой редакции:

"7.2 Для контроля качества труб по показателям внешнего вида поверхности, относительного удлинения при разрыве, а также по размерам от партии отбирают не менее пяти проб в виде отрезков труб, а для контроля стойкости при постоянном внутреннем давлении при 20 и 80°С, изменения длины труб после прогрева, стойкости к газовым составляющим, термостабильности отбирают не менее трех проб. Отбор проб проводят равномерно в течение производства. В случае разногласий отбор проб от партии проводят методом случайной выборки".

Радел 7 дополнить пунктом - 7.2а:

"7.2а Для проведения контрольных испытаний труб на соответствие их характеристик настоящему стандарту выбирают по одному типовому представителю из каждой группы труб по номинальному наружному диаметру: 20-50 мм, 63-125 мм и 140-225 мм".

Пункт 7.3. Таблицу 4 изложить в новой редакции:

Таблица 4

|

|

|

|

|

|

|

2 Внешний вид поверхности |

То же |

|

3 Относительное удлинение при разрыве |

" |

|

4 Изменение длины труб после прогрева |

На каждой 40-й партии каждого размера не реже одного раза в 3 мес |

|

5 Стойкость при постоянном внутреннем давлении при 20°С - 100 ч |

На каждой 15-й партии каждого размера не реже одного раза в месяц |

|

6 Стойкость при постоянном внутреннем давлении при 80°С - 165 ч |

На каждой 40-й партии каждого размера не реже одного раза в 3 мес |

|

7 Стойкость при постоянном внутреннем давлении при 80°С - 1000 ч |

На каждой 100-й партии каждого размера не реже одного раза в 6 мес |

|

8 Стойкость к газовым составляющим |

Для каждой марки сырья не реже одного раза в 3 года |

|

9 Термостабильность труб |

Для каждой марки сырья, на каждой 50-й партии каждого размера не реже одного раза в 12 мес |

|

10 Стойкость к быстрому распространению трещин |

Для каждой марки сырья, для труб номинальной толщиной стенки более 15 мм или при максимальном рабочем давлении трубопровода более 0,4 МПа для всех диаметров не реже одного раза в 12 мес |

|

11 Стойкость к медленному распространению трещин |

Для каждой марки сырья, для труб номинальной толщиной стенки более 5 мм не реже одного раза в 12 мес |

|

| |

Пункт 8.4.5. Третий абзац. Заменить слова: "счетчиком метража" на "по показаниям счетчика метража".

Пункт 8.5 изложить в новой редакции:

"8.5 Относительное удлинение при разрыве определяют по ГОСТ 11262 на пяти образцах-лопатках типа 2, изготовленных из проб, отобранных по 7.2, причем из пробы изготовляют один образец. При этом образцы-лопатки изготовляют из отрезков труб механической обработкой в соответствии с ГОСТ 26277 и приложением К. Допускается для труб номинальной толщиной стенки до 10 мм включительно вырубать образцы штампом-просечкой. При разногласиях образцы изготовляют механической обработкой.

При изготовлении ось образца-лопатки должна быть параллельна оси трубы. Толщина образца-лопатки должна быть равна толщине стенки трубы.

Перед испытанием образцы кондиционируют по ГОСТ 12423 при температуре (23±2)°С не менее 2 ч.

Испытания проводят при скорости раздвижения зажимов испытательной машины, равной:

- (100±10) мм/мин для образцов номинальной толщиной менее 6 мм;

- (25±2,5) мм/мин для образцов номинальной толщиной 6 мм и более.

За результат испытания принимают минимальное значение относительного удлинения при разрыве".

Пункт 8.6 дополнить словами: "при температуре (110±2)°С".

Пункт 8.8. Последний абзац. Заменить значение: 30 ч на 20 ч.

Пункт 8.9.1. Второй абзац. Исключить слова: "- по ГОСТ 24104";

четвертый абзац исключить.

Пункт 8.9.2 изложить в новой редакции:

"8.9.2 Подготовка к испытанию

Из сегмента трубы (или от гранул) отрезают образец массой (15±0,5) мг. Количество образцов - не менее трех".

Пункт 8.9.3 после слов "эталонную чашку" дополнить словами: "При работе со сканирующим калориметром измерительную ячейку закрывают крышкой с отверстием"; после слов "времени  " дополнить словами: "или теплового потока

" дополнить словами: "или теплового потока  от времени

от времени  ";

";

рисунок 1. На оси ординат заменить обозначение:  на

на  .

.

Пункт 8.9.4. Заменить слова: "на пяти образцах" на "на трех образцах".

Пункт 8.10.1. Второй абзац. Заменить значение: (0,25±0,05)d на (0,15±0,05)d;

шестой абзац. Заменить формулу и слова:  на

на  ; "(d - номинальный диаметр трубы)" на "(d - номинальный диаметр трубы;

; "(d - номинальный диаметр трубы)" на "(d - номинальный диаметр трубы;  - максимальная толщина стенки)";

- максимальная толщина стенки)";

седьмой абзац. Заменить значение:  на

на  ;

;

девятый абзац. Заменить значение: ±0,5 МПа на ±1%.

Пункт 8.10.3. Первый абзац. Заменить значение: 1,5 на 5

на 5 .

.

Пункт 8.11 дополнить наименованием: "8.11 Стойкость к медленному распространению трещин";

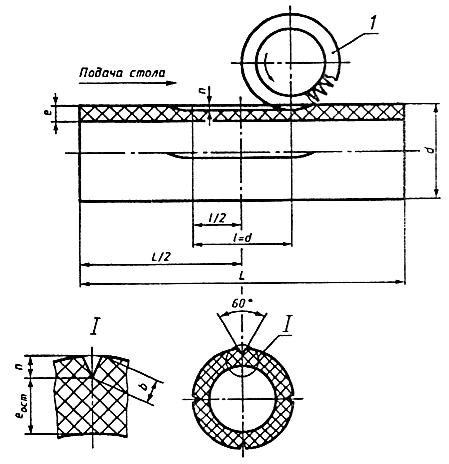

рисунок 4 заменить новым:

- наружный диаметр трубы;

- наружный диаметр трубы;  - толщина стенки трубы;

- толщина стенки трубы;  - остаточная толщина стенки трубы;

- остаточная толщина стенки трубы;  - длина надреза;

- длина надреза;  - свободная длина образца по ГОСТ 24157;

- свободная длина образца по ГОСТ 24157;  - ширина надреза;

- ширина надреза;  - глубина надреза; 1 - двусторонняя фреза с углом 60°

- глубина надреза; 1 - двусторонняя фреза с углом 60°

Рисунок 4

после третьего абзаца изложить в новой редакции:

"Определяют минимальную толщину стенки по 8.4.4 и отмечают место первого надреза, затем наносят метки, обозначающие места трех последующих надрезов, которые должны располагаться равномерно по окружности трубы и на равном расстоянии от торцов.

По линиям меток измеряют толщину стенки с каждого торца и рассчитывают среднюю толщину стенки для каждой линии надреза  .

.

По таблице 5 выбирают значение остаточной толщины стенки  .

.

Таблица 5

В миллиметрах

|

Номинальный наружный диаметр

|

| |||

|

|

|

| ||

|

|

мин. |

макс. |

мин. |

макс. |

|

|

|

|

|

|

|

63 |

4,5 |

4,8 |

- |

- |

|

75 |

5,3 |

5,6 |

- |

- |

|

90 |

6,4 |

6,7 |

4,0 |

4,2 |

|

110 |

7,8 |

8,2 |

4,9 |

5,2 |

|

125 |

8,9 |

9,3 |

5,4 |

5,8 |

|

140 |

9,9 |

10,4 |

6,2 |

6,6 |

|

160 |

11,4 |

12,0 |

7,1 |

7,5 |

|

180 |

12,8 |

13,4 |

8,0 |

8,4 |

|

200 |

14,2 |

14,9 |

8,9 |

9,3 |

|

225 |

16,0 |

16,8 |

10,0 |

10,5 |

|

| ||||

Глубину каждого надреза  рассчитывают как разность между значениями средней толщины стенки по линии этого надреза

рассчитывают как разность между значениями средней толщины стенки по линии этого надреза  и остаточной толщины стенки

и остаточной толщины стенки  . Длина надреза при полной глубине должна соответствовать номинальному наружному диаметру трубы ±1 мм.

. Длина надреза при полной глубине должна соответствовать номинальному наружному диаметру трубы ±1 мм.

Надрезы осуществляют попутным фрезерованием на рассчитанную для каждого надреза глубину  .

.

На испытуемый образец с обоих концов устанавливают заглушки типа  по ГОСТ 24157, в качестве рабочей жидкости используют воду.

по ГОСТ 24157, в качестве рабочей жидкости используют воду.

Испытуемый образец выдерживают в ванне с водой при температуре 80°С не менее 24 ч, затем в этой же ванне образец подвергают испытательному давлению по таблице 6 и выдерживают в течение заданного времени или до момента разрушения.

Таблица 6

|

|

| ||

|

|

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

|

|

|

|

|

|

11 |

0,64 |

0,8 |

0,92 |

|

где

| |||

Испытуемый образец извлекают из ванны, охлаждают до температуры 23°С, вырезают сектор трубы посередине надреза длиной 10-20 мм и вскрывают надрез так, чтобы иметь доступ к одной из обработанных фрезой поверхностей надреза. Измеряют ширину надреза  с погрешностью не более 0,1 мм с помощью микроскопа или другого средства измерений (рисунок 4).

с погрешностью не более 0,1 мм с помощью микроскопа или другого средства измерений (рисунок 4).

Глубину надреза  в миллиметрах рассчитывают по формуле

в миллиметрах рассчитывают по формуле

где  - ширина поверхности обработанного фрезерованием надреза, мм,

- ширина поверхности обработанного фрезерованием надреза, мм,

- средний наружный диаметр трубы, мм.

- средний наружный диаметр трубы, мм.

Затем рассчитывают остаточную толщину стенки для каждого надреза как разность между значениями средней толщины стенки в месте каждого надреза и фактической глубины надреза. Значение остаточной толщины стенки должно соответствовать значениям, указанным в таблице 5.

Если значение остаточной толщины стенки более максимального значения, указанного в таблице 5, образец заменяют другим, который испытывают вновь.

Окончательными результатами являются результаты испытаний трех образцов, выдержавших в течение 165 ч при температуре 80°С без признаков разрушения постоянное внутреннее давление, значение которого выбирают по таблице 6, и которое соответствует напряжению в стенке трубы 3,2 МПа (для ПЭ 63); 4,0 МПа (для ПЭ 80); 4,6 МПа (для ПЭ 100)".

Пункт 8.12 исключить.

Пункт 9.1. Второй абзац после слова "пакета" дополнить словами: "и бухты";

третий абзац изложить в новой редакции: "Допускается отгрузку труб средствами грузоотправителя (получателя) проводить без формирования пакета";

четвертый абзац. Исключить слово и ссылку: "и 5.4.5".

Пункт 9.2. Заменить слова: "3 мес с момента изготовления" на "6 мес".

Приложения А, Б изложить в новой редакции:

ПРИЛОЖЕНИЕ А

(справочное)

Соотношение между коэффициентом запаса прочности

и максимальным рабочим давлением

Таблица А.1

|

|

| |||||

|

запаса прочнос- |

ПЭ 63 (MRS 6,3) |

ПЭ 80 (MRS 8,0) |

ПЭ 100 (MRS 10,0) | |||

|

ти С |

SDR 17,6 |

SDR 11 |

SDR 17,6 |

SDR 11 |

SDR 17,6 |

SDR 11 |

|

|

|

|

|

|

|

|

|

2,00* |

- |

6,3 |

- |

- |

- |

- |

|

2,50 |

3,0 |

5,0 |

3,9 |

6,4 |

4,8 |

8,0 |

|

2,80 |

2,7 |

4,5 |

3,4 |

5,7 |

4,3 |

7,1 |

|

3,15 |

2,4 |

4,0 |

3,1 |

5,1 |

3,8 |

6,3 |

|

3,95 |

1,9 |

3,2 |

2,5 |

4,1 |

3,0 |

5,0 |

|

| ||||||

ПРИЛОЖЕНИЕ Б

(справочное)

Способы сварки труб в зависимости от наружного диаметра

Б.1 Рекомендуемые способы сварки труб в зависимости от их наружного диаметра указаны в таблице Б.1. Соединительные детали, используемые при сварке, должны соответствовать нормативным документам, утвержденным в установленном порядке.

Таблица Б.1

|

|

|

|

|

20-225 |

ПЭ 63, |

С помощью соединительных деталей с закладными нагревателями |

|

20-110 |

ПЭ 80 |

Нагретым инструментом враструб |

|

63-225 |

ПЭ 63, |

Нагретым инструментом встык |

Приложение В. Таблицу В.1 изложить в новой редакции:

Таблица В.1

|

Номинальный наружный диаметр |

| |

|

мм |

SDR 17,6 |

SDR 11 |

|

|

|

|

|

20 |

- |

0,162 |

|

25 |

- |

0,209 |

|

32 |

- |

0,276 |

|

40 |

- |

0,427 |

|

50 |

- |

0,663 |

|

63 |

- |

1,05 |

|

75 |

0,97 |

1,46 |

|

90 |

1,40 |

2,12 |

|

110 |

2,07 |

3,14 |

|

125 |

2,66 |

4,08 |

|

140 |

3,33 |

5,08 |

|

160 |

4,34 |

6,70 |

|

180 |

5,52 |

8,43 |

|

200 |

6,78 |

10,4 |

|

225 |

8,55 |

13,2 |

|

| ||

Приложение Г. Таблицу Г.1 изложить в новой редакции:

Таблица Г.1

|

|

|

| |||||

|

диа- |

стенки |

|

|

| |||

|

|

|

SDR 17,6 |

SDR 11 |

SDR 17,6 |

SDR 11 |

SDR 17,6 |

SDR 11 |

|

20 |

3,0 |

- |

22 4811 8701 |

- |

22 4811 8901 |

- |

22 4811 9101 |

|

25 |

3,0 |

- |

22 4811 8702 |

- |

22 4811 8902 |

- |

22 4811 9102 |

|

32 |

3,0 |

- |

22 4811 8703 |

- |

22 4811 8903 |

- |

22 4811 9103 |

|

40 |

3,7 |

- |

22 4811 8704 |

- |

22 4811 8904 |

- |

22 4811 9104 |

|

50 |

4,6 |

- |

22 4811 8705 |

- |

22 4811 8905 |

- |

22 4811 9105 |

|

63 |

5,8 |

- |

22 4811 8706 |

- |

22 4811 8906 |

- |

22 4811 9106 |

|

75 |

4,3 |

22 4811 8604 |

- |

22 4811 8804 |

- |

22 4811 9001 |

- |

|

75 |

6,8 |

- |

22 4811 8710 |

- |

22 4811 8910 |

- |

22 4811 9107 |

|

90 |

5,2 |

22 4811 8605 |

- |

22 4811 8805 |

- |

22 4811 9002 |

- |

|

90 |

8,2 |

- |

22 4811 8711 |

- |

22 4811 8911 |

- |

22 4811 9108 |

|

110 |

6,3 |

22 4811 8601 |

- |

22 4811 8801 |

- |

22 4811 9003 |

- |

|

110 |

10,0 |

- |

22 4811 8707 |

- |

22 4811 8907 |

- |

22 4811 9109 |

|

125 |

7,1 |

22 4811 8606 |

- |

22 4811 8806 |

- |

22 4811 9004 |

- |

|

125 |

11,4 |

- |

22 4811 8712 |

- |

22 4811 8912 |

- |

22 4811 9110 |

|

140 |

8,0 |

22 4811 8607 |

- |

22 4811 8807 |

- |

22 4811 9005 |

- |

|

140 |

12,7 |

- |

22 4811 8713 |

- |

22 4811 8913 |

- |

22 4811 9111 |

|

160 |

9,1 |

22 4811 8602 |

- |

22 4811 8802 |

- |

22 4811 9006 |

- |

|

160 |

14,6 |

- |

22 4811 8708 |

- |

22 4811 8908 |

- |

22 4811 9112 |

|

180 |

10,3 |

22 4811 8608 |

- |

22 4811 8808 |

- |

22 4811 9007 |

- |

|

180 |

16,4 |

- |

22 4811 8714 |

- |

22 4811 8914 |

- |

22 4811 9113 |

|

200 |

11,4 |

22 4811 8609 |

- |

22 4811 8809 |

- |

22 4811 9008 |

- |

|

200 |

18,2 |

- |

22 4811 8715 |

- |

22 4811 8915 |

- |

22 4811 9114 |

|

225 |

12,8 |

22 4811 8603 |

- |

22 4811 8803 |

- |

22 4811 9009 |

- |

|

225 |

20,5 |

- |

22 4811 8709 |

- |

22 4811 8909 |

- |

22 4811 9115 |

Приложение Д изложить в новой редакции:

ПРИЛОЖЕНИЕ Д

(обязательное)

Свойства материала для труб и маркировочных полос

Д.1 Трубы и маркировочные полосы изготовляют из композиций полиэтилена с термо- и светостабилизаторами и другими технологическими добавками, предназначенными для производства газовых труб.

Д.2 Материал для труб и маркировочных полос должен отвечать требованиям, приведенным в таблице Д.1.

Таблица Д.1

|

|

|

| |||

|

|

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

| |

|

|

|

|

|

| |

|

2 Показатель текучести расплава при 190°С, г/10 мин, при 5 кг |

|

0,2-1,2 |

|

По ГОСТ 11645 | |

|

3 Разброс показателя текучести расплава в пределах партии, %, не более |

|

±20 |

|

По ГОСТ 16338, раздел 5 | |

|

4 Термостабильность при 200°С, мин, не менее |

|

20 |

|

По 8.9 | |

|

5 Массовая доля летучих веществ, мг/кг, не более |

|

350 |

|

По ГОСТ 26359 | |

|

6* Содержание сажи, % мас. |

|

2,0-2,5 |

|

По ГОСТ 26311 | |

|

________________ | |||||

|

7* Тип распределения сажи |

|

I-II |

|

По ГОСТ 16338, пункт 5.18 | |

|

________________ | |||||

|

8 Атмосферостойкость после облучения энергией

|

Термостабильность

|

По ГОСТ 9.708 и по приложению Ж настоящего стандарта | |||

|

мм с SDR 11) |

3,5 МПа |

4,6МПа |

5,5МПа |

| |

|

9 Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее (на трубах d 32 мм с SDR 11) |

|

20 |

|

По 8.10 | |

|

10 Стойкость к медленному распространению трещин при 80°С, ч, не менее (на трубах d 110 или d 160 мм с SDR 11) |

При начальном напряжении в стенке трубы: |

По 8.11 | |||

|

3,2 МПа |

4,0 МПа |

4,6 МПа |

| ||

|

|

|

|

|

| |

Приложение Е. Пункт Е.3. Пятый абзац изложить в новой редакции: "- гриф согласования с разработчиком стандарта или любой испытательной лабораторией (центром), аккредитованной в области испытаний труб и соединительных деталей из пластмасс".

Приложение Ж изложить в новой редакции:

"ПРИЛОЖЕНИЕ Ж

(справочное)

Метод определения атмосферостойкости

Ж.1 Атмосферостойкость (старение при воздействии естественных климатических факторов) определяют по ГОСТ 9.708 (метод 1) на трубах диаметром 32 мм с SDR11 или диаметром 63 мм с SDR 11, соответствующих требованиям настоящего стандарта.

Испытания проводят на образцах в виде отрезка трубы длиной около 1 м.

Рабочая поверхность образца должна быть ориентирована на юг под углом наклона 45° к линии горизонта.

Продолжительность испытания определяют по данным энергии облучения (интенсивности суммарного солнечного излучения), взятым из результатов метеорологических наблюдений на климатических станциях.

После облучения энергией  ГДж/м

ГДж/м образцы повторно испытывают по показателям: термостабильность, относительное удлинение при разрыве, стойкость при постоянном внутреннем давлении (165 ч при 80°С).

образцы повторно испытывают по показателям: термостабильность, относительное удлинение при разрыве, стойкость при постоянном внутреннем давлении (165 ч при 80°С).

Образцы считают выдержавшими испытание на атмосферостойкость, если результаты испытания соответствуют требованиям таблицы Д.1".

Приложение И. Подрисуночная подпись. После слова "наконечник" исключить ссылку и слова: "ГОСТ 577 (рисунок 4б)".

Стандарт дополнить приложениями - Л, М:

"ПРИЛОЖЕНИЕ Л

(справочное)

Соответствие обозначений марок полиэтилена, применяемого для изготовления труб, по техническим условиям [1] и [2] наименованиям полиэтилена по

ГОСТ Р 50838

Таблица Л.1

|

|

|

|

|

|

|

ПЭ 80 |

РЕ6GP-26B [2] |

|

ПЭ 100 |

- |

|

При освоении производства или закупке по импорту |

|

ПРИЛОЖЕНИЕ М

(информационное)

Библиография

[1] ТУ 6-05-1983-87 Композиции полиэтилена низкого давления для труб и соединительных деталей газораспределительных сетей

[2] ТУ 6-11-00206368-25-95 Полиэтилен низкого давления (газофазный метод)".

Текст документа сверен по:

официальное издание

ИУС, N 3, 1998

рассчитано по формуле

рассчитано по формуле

- начальное напряжение в стенке трубы по таблице 2, МПа;

- начальное напряжение в стенке трубы по таблице 2, МПа; Па (бар) при использовании труб из

Па (бар) при использовании труб из ,

,  с учетом половины допусков на толщину стенки и средний наружный диаметр.

с учетом половины допусков на толщину стенки и средний наружный диаметр. , отличающейся от 950 кг/м

, отличающейся от 950 кг/м /950.

/950. , мм

, мм  , мм

, мм  3,5 ГДж/м

3,5 ГДж/м 20 мин, относительное удлинение при разрыве

20 мин, относительное удлинение при разрыве

Под Таганрогом у водителя грузовика изъяли незаконный улов на 24 млн рублей

Под Таганрогом у водителя грузовика изъяли незаконный улов на 24 млн рублей  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов