- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ИЗМЕНЕНИЕ N 2

ГОСТ 19946-74 "Пресс-формы для литья под давлением деталей

из цветных сплавов. Технические требования"

Дата введения 1990-01-01

УТВЕРЖДЕНО И ВВЕДЕНО В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.03.89 N 808

Наименование стандарта. Заменить слова: "Технические требования" на "Технические условия", "Technical requirements" на "Specifications".

Под наименованием стандарта проставить код: ОКП 39 6397.

Пункт 1.9 изложить в новой редакции: "1.9. Допуск параллельности крайних плит собранной пресс-формы должен соответствовать 7-й степени точности по ГОСТ 24643-81".

Раздел 1 дополнить пунктами - 1.10-1.12: "1.10. Литниковые системы должны выполняться с плавными переходами на углах, выступах и уступах.

1.11. Установленный ресурс до первого профилактического ремонта и установленный ресурс до полного износа пресс-формы определяется в зависимости от применяемых для ее изготовления материалов и способов обработки, отливаемых сплавов, конструкции отливаемых деталей и требований, которые к ним предъявляются, условий эксплуатации (способ предварительного подогрева, контроль за состоянием, порядка профилактического ремонта).

Методы оценки установленного ресурса приведены в справочном приложении к настоящему стандарту и в таблице.

|

Основа сплава отливки |

Исходный установленный ресурс пресс-формы до профилактического ремонта, количество отпрессовок |

Исходный установленный ресурс пресс-формы до полного износа, количество отпрессовок |

|

Цинк |

9000 |

150000 |

|

Алюминий |

6000 |

100000 |

|

Магний |

7000 |

115000 |

|

Медь |

450 |

7500 |

1.12. Очередной профилактический ремонт пресс-формы должен включать отпуск для снятия напряжения в оформляющих деталях пресс-формы и химико-термическую обработку на глубину 0,03-0,06 мм с твердостью 56... 64 HRС по нормативной документации, действующей на предприятии".

по нормативной документации, действующей на предприятии".

Раздел 2 изложить в новой редакции:

"2. Правила приемки

2.1. Для проверки соответствия сборочных единиц и деталей пресс-формы требованиям ГОСТ 19933-74 - ГОСТ 19946-74 предприятие-изготовитель должно проводить приемо-сдаточные испытания:

2.1.1. Производить выборку в размере 10% от партии изделий одного наименования и одного типоразмера, но не менее 10 шт.

Партия должна состоять из количества изделий, совместно прошедших производственный цикл и одновременно предъявленных техническому контролю.

2.1.2. При неудовлетворительных результатах испытаний, хотя бы по одному из показателей, проводят повторные испытания на удвоенном количестве изделий из той же партии.

2.1.3. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

2.2. При приемо-сдаточных испытаниях пресс-формы проводить ее контроль пo отливке, изготовленной в соответствии с ГОСТ 26645-85".

Пункт 3.2. Исключить ссылку: ГОСТ 882-75.

Раздел 5 исключить.

Приложение изложить в новой редакции:

ПРИЛОЖЕНИЕ

Справочное

Методика оценки установленного ресурса пресс-форм

до профилактического ремонта и до полного износа

Под установленным ресурсом пресс-формы до полного износа (нормативной стойкостью) понимается общее количество отпрессовок  на одной пресс-форме, при котором могут быть получены отливки, соответствующие чертежу и требованиям ГОСТ 26645-85.

на одной пресс-форме, при котором могут быть получены отливки, соответствующие чертежу и требованиям ГОСТ 26645-85.

Под установленным ресурсом пресс-формы до профилактического ремонта (количеством отпрессовок до профилактического ремонта)  понимается количество отпрессовок, которое может быть произведено до возникновения в пресс-форме необратимых изменений под воздействием усталостных напряжений.

понимается количество отпрессовок, которое может быть произведено до возникновения в пресс-форме необратимых изменений под воздействием усталостных напряжений.

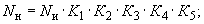

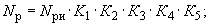

Установленный ресурс пресс-формы до полного износа и установленный ресурс пресс-формы до профилактического ремонта определяются по формулам:

(1)

(1) (2)

(2)

где  - исходный установленный ресурс пресс-формы до полного износа;

- исходный установленный ресурс пресс-формы до полного износа;

- исходный установленный ресурс пресс-формы до профилактического ремонта, которые устанавливаются в зависимости от материала отливки;

- исходный установленный ресурс пресс-формы до профилактического ремонта, которые устанавливаются в зависимости от материала отливки;

- коэффициент, равный 0,7, при применении в чертежах отливки класса точности 1, 2, 3т, 3, 4 по ГОСТ 26645-85, или если к качеству поверхности предъявляются повышенные требования. В остальных случаях

- коэффициент, равный 0,7, при применении в чертежах отливки класса точности 1, 2, 3т, 3, 4 по ГОСТ 26645-85, или если к качеству поверхности предъявляются повышенные требования. В остальных случаях  =1;

=1;

- коэффициент, определяемый по табл.1 в зависимости от применяемого при изготовлении отливки давления металла (

- коэффициент, определяемый по табл.1 в зависимости от применяемого при изготовлении отливки давления металла ( ).

).

Таблица 1

|

Давление металла, |

| |

|

Менее 60 |

1,0 | |

|

60-100 |

0,9 | |

|

Более 100 |

0,8 | |

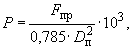

Давление ( ) в мегапаскалях определяется по формуле

) в мегапаскалях определяется по формуле

(3)

(3)

где  - усилие прессования, кН;

- усилие прессования, кН;

- диаметр прессующего плунжера, мм.

- диаметр прессующего плунжера, мм.

- коэффициент, определяемый по табл.2 в зависимости от скорости впуска металлa (

- коэффициент, определяемый по табл.2 в зависимости от скорости впуска металлa ( ).

).

Таблица 2

|

Скорость впуска металла, мс |

| |

|

Менее 8 |

1,00 | |

|

8-30 |

0,90 | |

|

30-50 |

0,75 | |

|

50-80 |

0,55 | |

|

80-100 |

0,35 | |

|

Более 100 |

0,15 | |

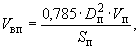

Скорость впуска металла ( ) в метрах в секунду вычисляется по формуле

) в метрах в секунду вычисляется по формуле

(4)

(4)

где  - диаметр прессующего прунжера, мм;

- диаметр прессующего прунжера, мм;

- скорость прессующего плунжера, при заполнении формы, м/с;

- скорость прессующего плунжера, при заполнении формы, м/с;

- общая площадь впускного сечения всех питателей, мм

- общая площадь впускного сечения всех питателей, мм ;

;

- коэффициент, определяемый по табл.3 в зависимости от продолжительности технологического цикла изготовления отливки на машине литья под давлением или количества отпрессовок в час.

- коэффициент, определяемый по табл.3 в зависимости от продолжительности технологического цикла изготовления отливки на машине литья под давлением или количества отпрессовок в час.

Таблица 3

|

Продолжительность цикла изготовления одной отливки, с |

Количество заготовок в час |

| |

|

Менее 36 |

Более 100 |

1,00 | |

|

36-60 |

100-60 |

0,90 | |

|

60-120 |

60-30 |

0,85 | |

|

120-240 |

30-15 |

0,75 | |

|

Более 240 |

Менее 15 |

0,70 | |

- коэффициент, равный 0,75, применяется при наличии в пресс-форме стержней и выступающих частей, высота формообразующей части которых более чем в 2,5 раза превосходит их толщину, или если у питателей пресс-формы, контактирующих с металлом отливки, есть тонкие - толщиной менее 3 мм, сечения.

- коэффициент, равный 0,75, применяется при наличии в пресс-форме стержней и выступающих частей, высота формообразующей части которых более чем в 2,5 раза превосходит их толщину, или если у питателей пресс-формы, контактирующих с металлом отливки, есть тонкие - толщиной менее 3 мм, сечения.

В остальных случаях применяется  =1".

=1".

Текст документа сверен по:

официальное издание

ИУС N 6, 1989

«Выныриваю, а зуба нет!» Сергей «Кратос» Калинин...

«Выныриваю, а зуба нет!» Сергей «Кратос» Калинин...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов