- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МИНИСТЕРСТВО ТРАНСПОРТА РСФСР

ДЕПАРТАМЕНТ ВОЗДУШНОГО ТРАНСПОРТА

ПРИКАЗ

17октября 1992 г. № ДВ-126

Москва

О ВВЕДЕНИЕ В ДЕЙСТВИЕ РУКОВОДСТВА ПО ПРИЕМУ, ХРАНЕНИЮ, ПОДГОТОВКЕ К ВЫДАЧЕ НА

ЗАПРАВКУ И КОНТРОЛЮ КАЧЕСТВА АВИАЦИОННЫХ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И

СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ В ПРЕДПРИЯТИЯХ ГРАЖДАНСКОЙ АВИАЦИИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Для организации работы служб авиапредприятий гражданской авиации Российской Федерации, обеспечивающих полеты воздушных судов авиаГСМ, в новых экономических условиях и совершенствования юридических и нормативно-технических основ подготовки авиаГСМ к применению на авиационной технике

ПРИКАЗЫВАЮ:

1. Утвердить и ввести в действие с 01.07.93 Руководство по приему, хранению, подготовке к выдаче на заправку и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в предприятиях гражданской авиации Российской Федерации.

2. Руководителям управлений, производственных объединений, предприятий, организаций, авиакомпаний и концернов обеспечить изучение и выполнение специалистами служб, участвующих в обеспечении полетов ВС авиаГСМ, положений настоящего Руководства.

3. Назначить ГосНИИ ГА головной организацией в гражданской авиации по вопросам рационального применения, унификации, внедрения новых и модифицированных марок авиаГСМ и разработки методических рекомендаций по сбору отработанных авиаГСМ.

4. Начальнику ГосНИИ ГА обеспечить методическое руководство лабораториями ГСМ, проведение работ по совершенствованию организации подготовки к применению и контролю качества авиаГСМ в предприятиях гражданской авиации Российской Федерации.

5. Изменения и дополнения в Руководство вносить по указанию заместителя директора Департамента воздушного транспорта.

6. Контроль за выполнением Руководства возложить на начальника Отдела организации поставок и контроля качества ГСМ Департамента воздушного транспорта.

7. Приказ МГА от 07.12.84 № 265, указания МГА от 29.06.87 № 465/У, от 24.03.86 № 20/И считать утратившими силу.

Директор Департамента А.А. Ларин

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ ВОЗДУШНОГО ТРАНСПОРТА

РУКОВОДСТВО ПО ПРИЕМУ, ХРАНЕНИЮ, ПОДГОТОВКЕ К ВЫДАЧЕ НА ЗАПРАВКУ И КОНТРОЛЮ КАЧЕСТВА АВИАЦИОННЫХ ГОРЮЧЕ-СМАЗОЧНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНЫХ ЖИДКОСТЕЙ В ПРЕДПРИЯТИЯХ ВОЗДУШНОГО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

Москва 1993

ВВЕДЕНИЕ

Настоящее Руководство, разработанное ГосНИИ ГА, является нормативно-техническим документом по приему, хранению, контролю качества и подготовке авиационных горюче-смазочных материалов и специальных жидкостей (далее по тексту авиаГСМ) к заправке самолетов и вертолетов в службах ГСМ авиапредприятий департамента воздушного транспорта (ДВТ) РФ, имеющих в своем составе лабораторию ГСМ.

Руководство может быть введено в действие в авиакомпаниях (концернах, управлениях ГА) других стран или иных авиапредприятиях, заключением соглашений с ДВТ РФ и разработчиком данного Руководства, оговаривающих вносимые изменения и дополнения.

Обеспечение авиаГСМ авиатехники ДВТ РФ в зарубежных или иных аэропортах, а также транзитных полетов авиатехники зарубежных авиакомпаний или частных владельцев в аэропортах РФ определяется условиями соответствующих контрактов или соглашений.

Руководство в полном объеме отвечает сертификационным требованиям ВТ РФ по обеспечению полетов ВС авиаГСМ и подлежит выполнению другими службами авиапредприятий, участвующих в обеспечении полетов ВС авиаГСМ (летной службы, ССТ, ИАС), в части к ним относящейся. Предусматривается проведение работ в службе ГСМ по контролю качества и подготовке к применению на ВС авиаГСМ сертифицированным персоналом, имеющим право выполнять их самостоятельно и без обязательной проверки руководителем.* Положения и рекомендации Руководства базируются на международных, государственных или межведомственных актах и документах, на материалах ранее действовавших ведомственных документов и на данных многолетнего опыта подготовки и применения авиа ГСМ, используемых в авиапредприятиях ВТ РФ.

________________________________

* До завершения процесса сертификации служб ГСМ и их персонала требования и положения данного Руководства должны выполняться в полном объеме также всеми не сертифицированными службами, а их персонал должен иметь соответствующие допуска установленного образца, принятого на данном предприятии, на проведение работ по контролю качества и подготовке к заправке в системы самолетов и вертолетов авиаГСМ.

На основе сертификационных требований и требований указанных документов и актов Руководство определяет:

- юридические и нормативно-технические основы подготовки и применения, контроля качества и допуска к применению авиаГСМ;

- порядок обслуживания технологического оборудования и технических средств, обеспечивающий исправность их функционирования при приеме, хранении, перекачке и подготовке к заправке в системы ВС;

- ассортимент допущенных к применению на различных типах ВС авиаГСМ и порядок их применения;

- критерии пригодности авиаГСМ к заправке ВС;

- организацию, объем, методы и порядок проведения контроля качества авиаГСМ;

- технологию подготовки авиаГСМ к выдаче на заправку ВС;

- основные мероприятия по сохранению качества авиаГСМ при их нахождении на складе ГСМ авиапредприятия и в системах ВС.

Изменение и дополнение в Руководство вносятся указаниями ДВТ РФ.

При издании новых общегосударственных или межведомственных актов или документов в предприятиях ВТ РФ до внесения в Руководство соответствующих дополнений должны применяться положения настоящего документа.

Руководство является базовым документом для разработки службами ГСМ авиапредприятий технологических карт подготовки к применению и выдачи на заправку ВС авиаГСМ, а также должностных инструкций персоналу.

При нарушении должностными лицами службы ГСМ положений настоящего Руководства они несут юридическую ответственность согласно действующему на ВТ законодательству.

Глава 1.

Юридические и нормативно-технические основы допуска

к применению авиаГСМ на авиатехнике

1.1. В настоящей главе Руководства излагаются правовые и технические основы допуска авиаГСМ и их подготовки к выдаче на заправку ВС, выполняющих полеты на авиалиниях РФ, приводятся сведения по критериям допуска и по нормативно-технической документации по данным вопросам.

Порядок допуска авиаГСМ иностранного производства к заправке систем ВС ВТ РФ в зарубежных аэропортах (кроме стран СНГ) изложен в "Технологии применения зарубежных авиаГСМ на отечественных ВС ГА", которая должна применяться в указанных случаях наравне с данным Руководством.

1.2. Порядок применения авиаГСМ в системах ВС ВТ РФ предусматривает наличие оснований для их допуска по маркам и по качеству.

1.3. К применению на ВС допускаются марки авиа ГСМ, указанные в соответствующих графах таблиц разделов 2.1...2.6. Марки авиаГСМ, указанные в таблицах, взяты из Руководств по летной эксплуатации (РЭ) всех эксплуатируемых в РФ типов ВС, Руководств по их обслуживанию (РО), бюллетеней промышленности и прошли апробацию в авиапредприятиях РФ.

Марки авиаГСМ, не указанные в таблицах допускаются к применению на ВС на основании положительных результатов соответствующих испытаний, после чего вносятся в таблицы, РЭ или РО распоряжениями ДВТ РФ.

1.4. Основаниями для допуска авиаГСМ к выдаче на заправку систем ВС, как кондиционного продукта, является документально подтвержденное их соответствие нормам ГОСТ (ТУ) на изготовление данной марки авиаГСМ, а для авиатоплив, авиамасел и ПВК жидкостей кроме того - прохождение на складе ГСМ авиапредприятия пооперационной их подготовки в соответствии с настоящим Руководством.

1.5. Документами, подтверждающими качество и кондиционность авиаГСМ является паспорт изготовителя (поставщика), а для авиаГСМ, поставляемых наливным транспортом или по трубопроводу (наливные авиаГСМ), - также анализ пригодности к выдаче и контрольный талон.

Анализ показателей качества удостоверяет значения проверяемых при необходимости отдельных показателей качества авиаГСМ, находящихся на складе ГСМ или в системах ВС, в том числе на аварийной и отказавшей технике.

1.6. Паспорт изготовителя (поставщика) содержит результаты анализа в объеме полного комплекса физико-химических и эксплуатационных показателей, входящих в ГОСТ (ТУ) на изготовление данной марки авиаГСМ и заключение о соответствии данной партии продукта ГОСТ (ТУ).

Юридическое лицо, выдавшее паспорт, гарантирует и несет ответственность за качество и за сохранность качества ГСМ на указанный в ГОСТ (ТУ) срок годности при соблюдении оговоренных там же условий транспортировки и хранения.

1.7. Анализ пригодности к выдаче является внутренним документом службы ГСМ авиапредприятия. Он содержит результаты проведенного анализа авиаГСМ по комплексу установленных настоящим Руководством показателей и заключение.

Анализ пригодности к выдаче удостоверяет, что принятый на склад наливной продукт соответствует марке, указанной в паспорте изготовителя (поставщика) и при приёмке на склад и хранении сохранилась его пригодность к выдаче, что указывается в заключении. Наливные продукты, не имеющие заключения о пригодности к выдаче, к заправке в системы ВС не допускаются.

1.8. Анализ показателей качества является выходным документом авиапредприятия, лаборатория которого выполнила анализ, и направляется в службу (учреждение) авиапредприятия, представившую пробу. Он удостоверяет фактические значения проверенных показателей качества продукта в представленной на анализ пробе. Персонал лабораторий, выполняющий анализ показателей качества, несет личную ответственность за достоверность его данных.

1.9. Контрольный талон выдается на заправочное средство и продукт (авиаГСМ) из его емкости или прокачиваемый через него в систему ВС. Основанием его оформления является заключение анализа пригодности и результаты контроля чистоты продукта* и подготовленности заправочного средства. Он является официальным документом авиапредприятий для заправки авиатопливами и авиамаслами ВС авиакомпаний РФ и других государств.

_________________________

* Здесь и далее под термином "чистота" подразумевается уровень загрязненности авиаГСМ частицами минеральной и органической природы и микро каплями эмульсионной воды, установленный методами анализа, предписываемым настоящим Руководством.

1.10. Ответственность за отказ авиатехники, вызванный несоответствием действительного качества применяемого авиаГСМ нормативам/установленным ГОСТ (ТУ), возлагается на изготовителя (поставщика), выдавшего паспорт.

Ответственность за отказ, вызванный качеством применяемого авиаГСМ, соответствующего требованиям ГОСТ (ТУ) несут организации, проводившие отработку авиатехники и ее испытания при государственных и эксплуатационных испытаниях.

За последствия отказа, причиной которого послужило фактическое отсутствие при заправке систем ВС требуемого качества авиатоплив, авиамасел и ПВК жидкостей по параметрам, определяемым анализом пригодности к выдаче, и уровню чистоты, ответственность несет персонал службы ГСМ авиапредприятия, выдавший анализ.

За последствия отказа, причиной которого послужило изменение качества авиаГСМ в системе ВС из-за нарушения ремонтных или регламентных форм обслуживания, ответственность несет ремонтное предприятие или ИАС авиапредприятия.

1.11. Согласно государственной документации авиапредприятия ДВТ РФ являются юридическим лицом - основным потребителем (заказчиком) авиаГСМ. Этот статус от их лица возлагает на ДВТ обязанности принимать участие в комплексах работ по допуску новых или модифицированных марок авиаГСМ на ВС ВТ РФ, а также предъявлять изготовителю требования по изменению качества выпускаемых авиаГСМ по результатам опыта их эксплуатации или при систематическом снижении запаса качества по контролируемым в авиапредприятиях показателям.

Субъектом юридических прав основного потребителя-заказчика установлен заместитель директора департамента ВТ - член Государственной междуведомственной комиссии по испытанию топлив, масел, смазок и специальных жидкостей, а по его доверенности - отдел организации применения и контроля качества ГСМ департамента и ГосНИИ ГА (в части проведения исследований перспективных и модифицированных авиаГСМ и обобщения опыта эксплуатации авиаГСМ).

ГосНИИ ГА предоставлено право давать на основании специальных исследований рекомендации по исправлению в авиапредприятиях качества отдельных партий авиаГСМ и их применению.

Глава 2.

Перечень авиаГСМ, допущенных к применению

на авиатехнике ВТ РФ и особенности их подготовки к выдаче

2.1. Авиационные топлива.

2.1.1. Виды и марки авиационных топлив (авиакеросинов и авиабензинов), допущенных к применению на двигателях и вспомогательных силовых установках (ВСУ) воздушных судов ВТ, представлены в таблице 1.

Авиационные топлива допущены к применению с комплексом присадок, оговоренных нормативно-технической документацией на их производство и применение.

2.1.2. Основными марками авиакеросинов, применяемых для газотурбинных двигателей и ВСУ, являются ТС-1 и РТ.

Разрешается заправка и дозаправка каждой из этих марок в отдельности или их смесями в любой пропорции независимо от марки остатка топлива в баках ВС (в том числе и зарубежной).

При заправке топливом, являющимся смесью марок, это должно быть отражено в контрольном талоне.

Авиакеросины Т-1 и Т-2, являются резервными. Особенности их применения определяются эксплуатационной и нормативной документацией на конкретный вид авиатехники или специальной документацией.

2.1.3. По климатическим условиям в аэропорту вылета (прилета) для применения авиакеросинов ТС-1 и РТ должны соблюдаться, исходя из данных паспорта изготовителя (поставщика) по показателю температура кристаллизации следующие нормативы.

2.1.3.1. Температура кристаллизации авиакеросина не выше минус 60 С. Разрешается применять без ограничений во всех климатических районах по ГОСТ 16350.

2.1.3.2. Температура кристаллизации авиакеросина не выше -50С. Разрешается:

- применять без ограничений во всех климатических районах, кроме района 1, при температуре наружного воздуха у земли не ниже минус 45°С;

- заправлять в ВС в климатическом районе 1 при температуре наружного воздуха у земли не ниже минус 30С в течение 24 часов до вылета;

Таблица 1.

Виды и марки авиационных топлив, допущенных к применению на

основных и вспомогательных силовых установках авиатехники РФ.

|

Тип ВС |

Марка авиатоплива | |

|

ИЛ-96-300, ИЛ-86, ИЛ-62(М), ИЛ-76 и его модификации, ИЛ-114, ИЛ-18 и его модификации, ТУ-204, ТУ-334, ТУ-154 и его модификации, ТУ-134 и его модификации, ЯК-40, ЯК-42(М), АН-24 и его модификации, АН-12 и его модификации, АН-26 и его модификации, АН-28, АН-30 и его модификации, АН-70Т, АН-74, Л-410 и его модификации, Л-610 Вертолеты с газотурбинными двигателями |

|

- применять по п.2.1.3.1. если лаборатория авиапредприятия в результате анализа установит, что у данной партии авиакеросина температура кристаллизации ниже минус 60°С.

2.1.4. Смесь топлив ТС-1 и РТ с различными температурами кристаллизации применяется по нормативам, установленным для продукта с наивысшей из указанных в паспортах температур кристаллизации.

2.1.5. При прилете в аэропорт, находящийся в климатическом районе 1 , где текущая температуре окружающего воздуха ниже минус 30С с остатком авиакеросина, имеющего температуру кристаллизации не выше минус 50°С и если до вылета более 24 часов, требуется в течение не более 1 часа либо слить остаток авиакеросина из баков, либо дозаправить ВС авиакеросином с температурой кристаллизации не выше минус 60С.

2.1.6. При нахождении авиакеросина в технологическом оборудовании склада ГСМ авиапредприятия, технических средствах заправки, а также в топливной системе ВС при определенных условиях возникает явление помутнения, обнаруживаемое при контроле чистоты визуальным и/или инструментальным методами.

2.1.7. Причиной помутнения авиакеросина может являться наличие в нем эмульсионной воды, неполное растворение в топливе ПВК жидкости при ее дозировке или частичное выделение ПВК жидкости вместе с растворенной водой из авиакеросина в результате изменения условий окружающей среды.

Наличие эмульсионной воды в авиакеросине является браковочным признаком. Эмульсионная вода подлежит удалению из топлива отстаиванием и сливом накопившегося отстоя, а также фильтрацией через средства водоотделения. Временное помутнение авиакеросина с ПВК жидкостью после ее введения (не более 30 мин) не является браковочным признаком.

При неполном растворении ПВК жидкости при дозировке, а также при резком понижении температуры воздуха возможно помутнение топлива в резервуарах складов ГСМ и средствах заправки. В этом случае необходимо проверить чистоту топлива той же партии без ПВК жидкости, качество самой жидкости на содержание воды и соблюдение норм дозирования. При положительных результатах всех анализов и проверок авиакеросин допускается к заправке ВС.

При содержании в авиакеросине в баках ВС ПВК жидкостей И-М, ТГФ-М или их смесей и результате ряда климатических и эксплуатационных факторов процесс помутнения топлива интенсифицируется.

Помутнение топлива с ПВК жидкостями И-М и ТГФ-М в баках ВС не является браковочным признаком, необходимо в обязательном порядке сливать накапливающийся отстой.

2.1.8. Основной маркой авиабензина, допущенной для заправки ВС с поршневыми двигателями ВТ РФ, является Б-91/115. Применение авиабензина Б-92 оговаривается специальной документацией.

2.2. Авиационные масла

2.2.1. Марки авиационных масел, допущенные к применению на авиадвигателях, ВСУ и турбохолодильных установках (ТХУ) приведены в таблице 2.

2.2.2. Основные марки масел для каждого объекта авиационной техники в табл.2 приведены в верхних строках, резервные авиамасла - в нижних. Резервные авиамасла применяются наравне с основными.

2.2.3. При эксплуатации двигателей ПС-90А, аналогом масла ИПМ-10 является масло Castrol-4000 фирмы Castrol. Применение масла Castrol-4000 в двигателе осуществляется в соответствии с рекомендациями ГосНИИ ГА.

2.2.4. При эксплуатации вертолетов Ми-2 и Ми-8 разрешается использовать в системах смазки масло Castrol-98 фирмы Castrol взамен масла Б-ЗВ. Эксплуатация авиадвигателей и главных редукторов на масле Castrol-98 производится в соответствии с действующими руководствами, регламентами, бюллетенями и другими нормативными документами, регламентирующими эксплуатацию вертолетов. Перевод эксплуатации авиадвигателей и главных редукторов вертолетов Ми-2 и Ми-8 на масло Castrol-98 и обратно на масло Б-3В разрешается без промывки системы смазки заправляемым при обеспечении возможно полного слива отработанного масла. Контроль качества при приеме, хранении и выдаче производить по физико-химическим показателям, указанным в таблице (приложение к указанию МГА от 23.03.85. № 166/у).

2.2.5. При эксплуатации ВС с газотурбинными двигателями аналогом масла МС-8П является Turbonycoil-321, масла ИПМ-10 - масло Turbonycoil-210A фирмы NYCO. Применение масел Turbonycoil-321 и Turbonycoil-210A в газотурбинных двигателях осуществляется в соответствии с рекомендациями ГосНИИ ГА.

(п.п. 2.2.5 дополняется Рекомендациями ДВТ от 27.12.1995г.)

2.2.6. Авиамасло ВНИИНП-50-1-4ф, допущенное к применению как резервное для двигателей марок НК-8-2У, Д-30 и НК-8-4 запрещается применять для дозаправки маслосистем с основными маслами. Перевод с основного масла на резервное и наоборот производится по технологии ТО указанных двигателей.

2.2.7. В ТХУ допущены к применению в качестве основных и резервных пары марок ВНИИНП-50-1-4ф и ИПМ-10 и перевод с основной марки на резервную и обратно производится по технологии ТО указанных типов ТХУ.

Таблица 2.

Марки авиамасел, допущенные к применению в основных и вспомогательных

установках и турбохолодильниках авиатехники РФ

|

|

Марки авиамасел (маслосмесей), допущенные к применению в | |||

|

Тип ВС |

основных силовых установках |

ВСУ |

ТХУ | |

|

1 |

2 |

3 |

4 | |

|

ИЛ-96-300 |

ИПМ-10 ВНИИНП-50-1-4ф (у) |

ИМП-10 |

ИМП-10 | |

|

ИЛ-86 |

МС-8П, МС-8РК, МК-8П, |

МС-8П, МС-8РК, |

ВНИИНП-50-1-4ф(у) | |

|

ИЛ-62М |

МС-8П, МС-8РК, МК-8П ВНИИНП-50-1-4ф(у) |

МС-8П, МС-8РК, МК-8П, ВНИИНП-50-1-4ф(у) |

ВНИИНП-50-1-4ф(у) | |

|

ИЛ-62 |

МС-8П, МС-8РК. МК-8П |

МС-8П, МС-8РК, |

ВНИИНП-50-1-4ф(у) | |

|

ИЛ-76 и его модификации |

МС-8П, МС-8РК, МК-8П |

МС-8П, МС-8РК, |

ВНИИНП-50-1-4ф(у) | |

|

ИЛ-114 |

ЛЗ-240, БЗ-В |

ЛЗ-240, БЗ-В |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

ИЛ-18 и его модификации |

СМ-4,5 (75% МС-8П, МС-8РК+25%, МС-20) |

ИПМ-10 |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

ТУ-204 |

ИПМ-1В, ВНИИНП-50-1-4ф(у) |

ИПМ-10, |

ВНИИНП-М-1-4ф(у), ИПМ-10 | |

|

ТУ-154 и его модификации |

МС-8П, МС-8РК, МК-8П ВНИИПП-50-1-4ф(у) |

МС-8П, МС-8РК, МК-8П, ВНИИНП-50-1-4ф(у) |

ВНИИНП-50-1-1ф(у), ИПМ-10 | |

|

ТУ-134 и его модификации |

МС-8П, МС-8РК, МК-8П ВНИИНП-50-1-4ф(у) |

МС-8П, МС-8РК, МК-8П ВНИИНП-50-1-4ф(у) |

ИПМ-10 | |

|

ЯК-40 |

МС-8П, МС-8РК, МК-8П |

Б-ЗВ |

ВНИИНП-50-1 - 4ф(у), ИПМ-10 | |

|

ЯК-42 |

ИМП-10, ВНИИНП-50-1-4ф(у) |

ИПМ-10, ВНИИНП-50-1-4ф(у) |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

АН-12 |

СМ-4,5 |

ИПМ-10 |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

АН-24 и его модификации |

СМ-4,5 |

ИПМ-10, МС-8П, |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

АН-26 и его модификации |

CM-4, 5 |

МС-8П, МС-8РК, |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

АН-28 |

СМ-4, 5 |

|

| |

|

АН-30 и его модификации |

МС-8П, МС-ВРК, МК-8П; СМ-4,5 |

МС-8П, МС-8РК, |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

АН-74 |

ИПМ-10, |

ИПМ-10, |

ВНИИНП-50-1-4ф(у), ИПМ-10 | |

|

А-410 и его модификации |

Б-ЗВ |

|

| |

|

Л-610 |

Б-ЗВ |

|

| |

|

МИ-2 |

Б-ЗВ |

|

| |

|

МИ-6 и его модификации |

МС-8П, МС-8РК, МК-8П * |

Б-ЗВ |

| |

|

МИ-8 и его модификации |

Б-ЗВ |

|

| |

|

МИ-10К |

МС-8П, МС-8РК, MK-8П* |

Б-ЗВ |

| |

|

МИ-26Т |

ИПМ-Ю |

ИПМ-10 |

| |

|

КА-32 |

Б-ЗВ |

Б-ЗВ |

| |

|

В-3 |

МС-8П, МС-8РК, МК-8П |

|

| |

|

А14-2 и его модификации |

МС-20 |

|

| |

|

КА-26 |

МС-20 |

|

| |

|

* в маслосистеме турбины винта двигателя и главного редуктора допущены к применению маслосмеси СМ-11,5 (летом) и СМ-8 (зимой) | ||||

2.2.8. Маслосмеси СМ-4,5; СМ-8; СМ-10; СМ-11,5; СМ-9; 50/50 готовятся из исходных компонентов по технологии приготовления и контроля качества, приведенной в приложении 2 и 3.

2.2.9. Для обеспечения заправки ВС в установленные сроки и нормальной работы масляных фильтров МЗ, авиационные масла и маслосмеси должны иметь температуру:

- МС-20, МС-14, МК-22 - не ниже 20°С;

- МК-8П, МС-8П - не ниже минус 15°С;

- СМ-8, СМ-9, СМ-11,5 - не ниже 15°С;

- СМ-4,5, СМ-10 - не ниже минус 5°C;

- Б-ЗВ, ЛЗ-240, ИПМ-10, ВНИИНП-50-1-4ф(у) - не ниже минус 15°С.

2.2.10. Для консервации авиадвигателей и их систем на ремонтных заводах применяются следующие масла, смазки и маслосмеси в зависимости от марки рабочего авиамасла.

2.2.10.1. Для внутренней консервации двигателей, работающих на синтетических маслах:

- синтетические масла марок ИПМ-10, ВНИИНП-50-1-4ф(у), Б-3В, ЛЗ-240, 36/1Ky-A;

- масла МК-8, МС-8П, МС-8РК для топливной системы;

- масло ИПМ-10 для консервации при пятилетнем хранении топливных систем авиадвигателей, работающих на данном масле.

2.2.10.2. Для внутренней консервации двигателей, работающих на минеральных маслах:

- авиамасла МС-20, МК-8П, МС-8П, МС-8РК;

- смазка К-17 (для поршневых двигателей);

- масло МС-8П (только для маслосистем).

2.2.11. При консервации смешение синтетических масел с минеральными не допускается. Замена рабочего синтетического масла на минеральное масло при консервации двигателей, прошедших контрольные испытания, не допускается.

2.2.12. Сроки сохраняемости двигателей, консервируемых различными маслами, приведены в "Порядке применения масел МС-8П, МС-8РК, ИПМ-10 для консервации" (указание 610/у от 21.12.89).

Порядок и условия хранения авиатехники осуществляется по ОСТ 1.90109 "Консервация авиационных приборов, агрегатов, авиационного оборудования и запасных частей к ним".

Консервация маслосистем ГТД производится рабочим маслом в соответствии с ОСТ 1.90277 "Консервация авиационных двигателей и запасных частей к ним".

2.3. Масла и пластичные смазки для агрегатов, узлов трения и приборов ВС.

2.3.1. Допущенные к применению для смазки узлов и агрегатов вертолетов с ГТД масла и пластичные смазки по типам вертолетов н сезонам эксплуатации приведены в таблице 3.

2.3.2. Температурные условия применения смазочных масел и их смесей в главных редукторах, агрегатах трансмиссий, несущих системах, узлах и- агрегатах вертолетов определяются нормативно-технической документацией по соответствующей авиационной технике.

2.3.3. Допущенные к применению на авиационной технике при техническом обслуживании авиамасла, приборные масла, пластичные смазки, твердые смазочные покрытия и пасты приведены в таблице 4.

2.3.4. Масла и пластичные смазки, допущенные к применению для защиты от коррозии поверхностей двигателей, агрегатов и деталей ВС при их консервации, приведены в таблице 5. Порядок в условия консервации определены в регламентах ТО, соответствующих бюллетенях изготовителя и заводских инструкциях.

2.4. Рабочие жидкости для гидросистем и амортстоек

2.4.1. До пущенные к применению по типам ВС рабочие жидкости для гидросистем и стоек шасси, приведены в таблице 6. Применение других гидрожидкостей, кроме допущенных в таблице 6, а также смешение марок гидрожидкостей при дозаправке гидросистем в стоек шасси не допускается.

2.4.2. При заливке в заправочное средство рабочих жидкостей в целях предотвращения попадания воды и посторонних включения необходимо:

- использовать рабочую жидкость из герметичных, опломбированных или запаянных крышками банок;

- очищать от загрязнений заливные горловины гидравлических баков и банок;

- не взбалтывать и не перемешивать рабочую жидкость в таре;

- не выливать полностью рабочую жидкость из тары, оставляя ее в количестве 100-200 куб.см;

- заправку рабочей жидкости из тары производить через воронку с сеткой, имеющей 8000-10000 ячеек на кв. см ( № 0058 или 0063 по ГОСТ 6613);

- при частичном использовании рабочей жидкости тару с оставшимся продуктом герметично закрывать и опломбировывать.

Таблица 3.

Марки масел и пластичных смазок, допущенных

к применению для узлов и агрегатов вертолетов ВТ РФ

|

|

|

Наименование узлов и агрегатов | |||||||

|

Тип |

Сезон приме- |

Главный редуктор |

Осевые шарниры втулки несущего винта |

Промежу- |

Горизонтальные шарниры втулки рулевого винта |

Карданы шарниров главного вала |

Горизонтальные и вертикальные шарниры втулки несущего винта |

Шарниры хвостового винта |

Осевые шарниры втулки рулевого винта |

|

МИ-2 |

лето |

СМ-9 |

МС-20 |

TCгип |

ЦИАТИМ-201 |

ТСгип |

ТСгип |

TСгип |

ЦИАТИМ-201 |

|

|

зима |

СМ-9 |

ВНИИНП-25, МС-14, СМ-10 * |

СМ-9 |

ЦИАТИМ-201 |

ТСгап |

СТИ-9 |

TСгип |

ЦИАТИМ-201 |

|

МИ-6 |

лето |

СМ-11,5 |

МС-20 |

ТСгип, 50/50** |

ТСгип |

ТСгип |

TCгип |

TСгип |

МС-20 |

|

и его мод. |

зима |

СМ-8 |

ВНИИНП-25, МС-14, СМ-10 * |

СМ-9 |

СМ-9 |

ТСгип |

СМ-9 |

TСгип |

ВНИИНП-25, МС-14, СМ-10* |

|

МИ-8 и |

лето |

Б-3В |

МС-20 |

TCгип, 50/50 ** |

ТСгип |

ТСгип |

ТСгип |

TСгип |

МС-20 |

|

его мод. |

зима |

Б-3В |

ВНИИНП-25, МС-14, СМ-10*, СМ-12 |

СМ-9 |

СМ-9 |

СМ-9 |

СМ-9 |

TCгип |

ВНИИНП-25, МС-14, СМ-10*, СМ-12 |

|

МИ-10К |

лето |

СМ-11.5 |

MC-20 |

ТСгип, 50/50 ** |

ТСгип |

ТСгип |

ТСгип |

TCгип |

МС-20 |

|

|

зима |

СМ-8 |

ВНИИНП-25, МС-14, СМ-10 * |

CM-9 |

СМ-9 |

ТСгип |

СМ-9 |

TCгип |

ВНИИНП-25, МС-14, СМ-10 * |

|

МИ-26Т |

лето |

Б-ЗВ |

ЦИАТИМ-201 |

Б-ЗВ |

ТСгип |

ТСгип |

ТСгип |

TCгип |

ЦИАТИМ-201 |

|

|

зима |

Б-ЗВ |

ЦИАТИМ-201 |

Б-ЗВ |

СМ-9 |

ТСгип |

СМ-9 |

TCгип |

ЦИАТИМ-201 |

|

КА-32 |

лето |

Б-ЗВ |

МС-20 |

|

|

|

|

|

|

|

|

зима |

Б-ЗВ |

ВНИИНП-25 |

|

|

|

|

|

|

|

KA-26 |

лето |

МС-20 |

МС-20 |

|

|

|

МС-20 |

|

|

|

|

зима |

МС-20 |

ВНИИНП-25 |

|

|

|

ВНИИНП-25 |

|

|

*маслосмесь СМ-10 (75% МС-14+25% ДОС) применяются до температуры наружного воздуха минус 40°С

**маслосмесь 50/50 (50% ТСгип+50% АМГ-10 )

2.5. Противоводокристаллизационные жидкости

(п.2.5.1. добавлен приказом ФСВТ №30 от 17.02.2000)

2.5.1. Противоводокристаллизационные (ПВК) жидкости используются в виде присадок к керосинам всех марок и снижают вероятность обмерзания основных топливных фильтров ГТД, не имеющих систем подогрева топлива перед этими фильтрами.

При отсутствии авиакеросина без ПВК жидкости, разрешается применять авиакеросин с ПВК жидкостями для заправки всех типов ВС, включая имеющие указанные системы подогрева.

Нормы добавления ПВК жидкости в авиакеросины определяются настоящим Руководством и Руководством но летной эксплуатации (РЛЭ) на конкретный тип воздушного судна. В случае расхождения норм добавления ПВК жидкостей в авиакеросины, указанных в настоящем Руководстве и норм, установленных РЛЭ, необходимо руководствоваться нормами, установленными РЛЭ.

(п.2.5.2. изменен приказом ФСВТ № 30 от 17.02.2000)

2.5.2. ПВК жидкости вводятся в топливо на месте применения.

Таблица 4

Ассортимент пластичных смазок, паст, приборных и консервных масел, допущенных к

применению на авиатехнике ВТ РФ при проведении ТО

|

|

Тип ВС | ||||||||||||||||||||||||||||||||||||

|

Марки масел, паст, |

ИЛ-96- 300 |

ИЛ- 86 |

ИЛ- 62М |

ИЛ- 76 |

ИЛ- 114 |

ИЛ- 18 |

ТУ- 204 |

ТУ- 154 |

ТУ- 134 |

ТУ- 334 |

ИЛ- 62 |

ЯК- 40 |

ЯК- 42 |

АН- 12 |

АН- 24 |

АН- 26 |

АН- 28 | ||||||||||||||||||||

|

Пластические смазки | |||||||||||||||||||||||||||||||||||||

|

ЦИАТИМ-201 |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

|

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

ЦИАТИМ-203 |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

+ |

|

|

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

НК-50 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

ЦИАТИМ-221 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

ВНИИНП-207 |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

+ |

+ |

|

|

|

|

|

|

| ||||||||||||||||||||

|

ОКБ-122-7 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

Атланта |

+ |

+ |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

| ||||||||||||||||||||

|

ВНИИНП-282 |

+ |

+ |

|

+ |

|

|

+ |

|

+ |

|

|

+ |

+ |

|

|

|

| ||||||||||||||||||||

|

Сапфир |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

БУ |

|

|

|

+ |

|

+ |

|

+ |

+ |

|

+ |

|

|

+ |

+ |

+ |

| ||||||||||||||||||||

|

Эра |

+ |

+ |

|

|

+ |

|

+ |

|

|

+ |

|

|

+ |

|

|

|

| ||||||||||||||||||||

|

АМС-3 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

|

|

| ||||||||||||||||||||

|

ВНИИНП-246 |

|

|

|

|

+ |

|

|

|

|

+ |

|

|

|

|

|

|

| ||||||||||||||||||||

|

МС-70 |

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||

|

СЭДА |

+ |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

| ||||||||||||||||||||

|

Пасты | |||||||||||||||||||||||||||||||||||||

|

ВНИИНП-232 |

+ |

+ |

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

+ |

+ |

| ||||||||||||||||||||

|

ПФМС-4с |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

| ||||||||||||||||||||

|

ВНИИНП-225 |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

| ||||||||||||||||||||

|

Приборные масла | |||||||||||||||||||||||||||||||||||||

|

132-08 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

МН-60У |

+ |

+ |

|

+ |

+ |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

|

|

|

| ||||||||||||||||||||

|

ВМ-4 |

|

|

|

|

+ |

+ |

|

|

|

+ |

|

|

|

|

|

|

| ||||||||||||||||||||

|

МП-601 |

+ |

+ |

|

+ |

+ |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

|

|

|

| ||||||||||||||||||||

|

Консервационные | |||||||||||||||||||||||||||||||||||||

|

Пушечная (ПВК) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

|

К-17 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | ||||||||||||||||||||

Продолжение таблицы 4

|

|

Тип ВС | ||||||||||||||||

|

Марки масел, паст, |

АН-30 |

АН-70 |

АН-74 |

Л- |

Л- |

МИ-2 |

МИ-6 |

МИ-8 |

МИ-10К |

МИ-38 |

К- |

К- |

В- |

К- |

АН- |

МИ- | |

|

Пластические смазки | |||||||||||||||||

|

ЦИАТИМ-201 |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ | |

|

ЦИАТИМ-203 |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

НК-50 |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ | |

|

ЦИАТИМ-221 |

+ |

|

|

|

+ |

|

|

+ |

+ |

|

+ |

+ |

|

|

|

+ | |

|

ВНИИНП-207 |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

| |

|

ОКБ-122-7 |

+ |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

|

|

|

+ |

|

|

| |

|

Атланта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

ВНИИНП-282 |

|

|

+ |

|

|

|

|

+ |

|

|

|

|

|

|

|

| |

|

Сапфир |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

БУ |

+ |

|

|

|

|

|

|

+ |

|

|

+ |

+ |

|

|

+ |

| |

|

Эра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

АМС-3 |

|

+ |

+ |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

+ | |

|

ВНИИНП-246 |

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

| |

|

МС-70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

СЭДА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Пасты | |||||||||||||||||

|

ВНИИНП-232 |

+ |

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

+ | |

|

ПФМС-4с |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

| |

|

ВНИИНП-225 |

|

|

|

+ |

|

|

|

+ |

|

|

|

|

|

|

|

| |

|

Приборные масла | |||||||||||||||||

|

132-08 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

МН-60У |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

| |

|

ВМ-4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

МП-601 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Консервационные | |||||||||||||||||

|

Пушечная (ПВК) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

К-17 |

+ |

|

|

+ |

|

|

+ |

+ |

+ |

|

|

|

|

|

+ |

+ | |

Таблица 5

Масла и пластические смазки, допущенные к применению для защиты от коррозии

поверхностей двигателей, агрегатов и деталей ВС при их консервации

|

Наименование продукта |

Марка |

Примечание | |

|

Масло |

МС-8П, |

| |

|

Маслосмесь (75% МС-ВП+25% МС-20) |

СМ-4,5 |

| |

|

Масло консервационное |

К-17 |

| |

|

Смазка пластичная |

ПВК |

Применение смазки ПВК для внутренней консервации поршневых авиационных двигателей взамен масла К-17 запрещается | |

|

Масло |

МС-20 с присадкой АКОР |

Присадка АКОР-1 вводится в рабочее масло МС-20 в количестве 10-25% об. Перед смешиванием масел с присадкой АКОР-1 масла подогреваются до температуры 15-20°С, а присадка до 50-60°С. Приготовленные консервационные смеси разрешается хранить при температуре не ниже 15-20°С не более 6 месяцев. Перед применением смесь необходимо тщательно перемешать. | |

|

Масло синтетическое |

Б-ЗВ, |

Применяется для консервации масляных систем двигателей, работающих на этих же маслах. |

Таблица 6

Марки рабочих жидкостей, допущенных к применению

в гидросистемах и стойках шасси авиатехники РФ

|

Тип ВС |

Место применения |

Mapки | ||

|

|

|

основная |

дублирующая | |

|

ИЛ-76, ИЛ-62(М), TУ-154, ТУ-134, ЯК-40, ЯК-42, АН-24, АН-26, |

В гидросистемах и стойках шасси |

АМГ-10 |

- | |

|

ИЛ-86, ИЛ-96-300, ТУ-204, |

В гидросистемах |

НГЖ-5у |

НГЖ-4у * | |

|

ИЛ-86, ИЛ-96-300, ТУ-204, |

В стойках шасси |

АМГ-10 |

| |

|

* Применение рабочей жидкости НГЖ-4у оговаривается специальными документами | ||||

(Таблица 7 изменена приказом ФСВТ № 30 от 17.02.2000)

Таблица 7

Нормы добавления ПВК жидкостей при заправке ВС *

|

Тип ВС |

Температура окружающего воздуха в аэропорту вылета, ос |

Продолжительность полета, ч |

Марка добавляемой ПВК жидкости |

Независимо от температуры окружающего воздуха в аэропорту вылета в полете за Полярный круг или из-за Полярного круга | |||

|

|

|

|

"И" |

И-М |

"И" |

И-М, | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

TV-134 и его модификации, АН-24 и его модификации, АН-26 и его модификации, АН-28, |

5 и ниже |

|

0.1 |

0.1 |

0.1 |

0.1 | |

|

То же ** |

Выше 5 |

|

Без добавления, ПВК жидкости |

0.1 |

0.1 | ||

|

ЯК-40, |

Ниже -40 |

|

0.1 |

0.1 |

0.1 |

0.1 | |

|

|

Независимо от температуры окружающего воздуха и продолжи-тельности полета, за исключением условий, изложенных в п. 2.5.5. |

0.3 |

0.1 |

0.3 |

0.1 | ||

|

|

5 и ниже |

Независимо от продол-жительности полета |

0.1 |

0.1 |

0.1 |

0.1 | |

|

|

Выше 5 |

До 5 |

Без добавления ПВК жидкости |

0.1 |

0.1 | ||

|

|

|

5 и более |

0.1 |

0.1 |

0.1 |

0.1 | |

Продолжение таблицы 7

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

АН-12 и его модификации |

5 и ниже |

Независимо от продолжи |

0.1 |

0.1 |

0.1 |

0.1 | |

|

|

выше 5 |

тельности полета |

Без добавления ПВК жидкости |

0.2 |

0.1 | ||

|

|

5 и ниже |

то же |

0.2 |

0.1 |

- |

- | |

|

ИЛ-62, |

|

До 3 |

Без добавления ПВК жидкости |

- |

- | ||

|

|

|

З и более |

0.2 |

0.1 |

- |

- | |

|

|

5 и ниже |

Независимо от продол-жительности полета |

0.2 |

0.1 |

0.2 |

0.1 | |

|

|

Выше 5 |

До З |

Без добавления ПВК жидкости |

0.2 |

0.1 | ||

|

|

|

3 и более |

0.2 |

0.1 |

0.2 |

0.1 | |

|

ВС, выполняющие рейсы литера "А" и "ОК", за исключением ИЛ-62М и |

|

0.2 |

0.2 |

0.2 |

0.2 | ||

|

Самолеты ИЛ-62М и ТУ-154 всех модификаций, выполняющие рейсы литера "А" и "ОК" |

Независимо от температуры окружающего воздуха и продолжительности полета |

0.3 |

0.3 |

0.3 |

0.3 | ||

|

Вертолеты с ГТД, базирующиеся на ледоколах |

|

0.2 |

0.2 |

0.2 |

0.2 | ||

* Учитывая допуск точности контрольно-измерительной аппаратуры, а также погрешности дозаторов, устанавливаются следующие пределы содержания ПВК жидкости в авиакеросине, подаваемой на заправку ВС: 0.1+0.05; 0.2±0.02; 0.3±0.03.

Содержание ПВК жидкости в указанных пределах нормируется в авиакеросине, предназначенном к заправке ВС, и определяется по анализу проб, отобранных из средств заправки [ТЗ, ЗА, колонки ЦЗС] или расходного резервуара.

** Для самолетов АН-24[РВ], АН-26[Б], АН-28, АН-30[Р], Л-410[МА, УВП, УВП-3] при температуре окружающего воздуха выше 5C в случае обнаружения по прилету в пробе отстоя мутного топлива, дозаправку производить топливом с добавлением 0.1+0.05% [по объему] ПВК жидкости. В случае отсутствия ПВК жидкости остаток мутного топлива слить из бака и заправить его топливом без ПВК жидкости.

*** Заправку самолетов ИЛ-62М ЦУМЭС в зарубежных аэропортах следует производить в соответствии с п.2.5.8.

2.5.3. Нормы добавления ПВК жидкости в авиакеросины в зависимости от температуры воздуха у земли в аэропорту вылета и продолжительности полета для типов ВС, требующих ее применения, даны в таблице 7.

2.5.4. Самолеты Ил-96-300, Ту-204, Ил-86 и вертолет Ка-126 выполняют полеты на авиакеросине без добавления ПВК жидкости.

2.5.5. Самолеты Ту-154 всех модификаций в период летней навигации заправляются авиакеросином без добавления ПВК жидкости при условиях, указанных в таблице 8.

Если по условиям предстоящего полета требуется применение авиакеросина с ПВК жидкостью, а остаток топлива без ПВК жидкости от предыдущего полета составляет более 9 тонн или в аэропорту вылета произошло снижение температуры наружного воздуха более чем на 10°С, то при стоянке самолета более 5 часов необходимо слить излишек топлива, превышающий 9 тонн, и дозаправить самолет топливом с ПВК жидкостью в соответствии с нормативами табл.7.

2.5.6. Самолеты Ту-154, оборудованные бортовой системой впрыска ПВК жидкости в авиакеросин, заправляются в зарубежных аэропортах без добавления ПВК жидкости. На территории РФ и стран СНГ эти самолеты заправляются авиакеросином с добавлением ПВК жидкостей в объемах, указанных в табл.7 и 8.

2.5.7. Самолеты Як-42 и Як-40 выполняют полеты на авиакеросине без ПВК жидкостей при температуре воздуха у земли минус 40С и выше, самолеты Ил-114 - минус 30°С и выше.

2.5.8. Самолеты Ил-62М, выполняющие полеты из зарубежных аэропортов, заправляются авиакеросином без ПВК жидкости, если:

- температура авиакеросина в баках перед вылетом выше минус 15С;

- топливный подкачивающий насос самолета оборудован предохранительной сеткой с ячейками 2,5 х 2,5;

- самолет оборудован системой измерения температуры авиакеросина в первом и четвертом баках по бюллетеню изготовителя.

2.5.9. Если баки ВС заправлены полностью или частично авиакеросином без ПВК жидкости, а предстоит выполнение задания, требующего по условиям полета использование авиакеросина с ПВК жидкостью, то в этом случае по требованию экипажа или представителя АТБ необходимо слить из баков все топливо без присадки и вновь заправить авиакеросином, содержащим положенное количество ПВК жидкости.

2.5.10. Добавление ПВК жидкости в авиакеросин производится с помощью дозатора. Допускается введение жидкости в авиакеросин непосредственно в расходных резервуарах и в ТЗ по технологии, приведенной в "Инструкции по единой технологии ввода".

Добавление ПВК жидкости непосредственно в баки ВС не разрешается.

2.5.11. Дозаторы ПВК жидкости должны стабильно обеспечивать точность дозирования в пределах, указанных в примечании к табл.8.

2.5.12. При добавлении ПВК жидкостей в авиакеросин в количествах, оговоренных настоящим Руководством, изменений его физико-химических и эксплуатационных свойств не происходит, за исключением возможного понижения температуры вспышки в закрытом тигле на 8-12°С, которое не считается браковочным признаком.

2.5.13. Порядок применения, хранения и контроля качества ПВК жидкостей дан в приложении 4.

Таблица 8

Условия заправки самолетов ТУ-154 всех модификаций

авиакеросином без добавления ПВК жидкостей

|

Температура наружного воздуха в аэропорту при заправке, °С, не ниже |

Продолжительность полета но расписанию, ч, не более | |

|

10 |

1 | |

|

15 |

1.5 | |

|

20 |

2 | |

|

25 и выше |

2 |

ПРИМЕЧАНИЕ: Если при указанных условиях запасные аэродромы находятся на удалении более 1 часа полета от аэропорта назначения, то заправка производится авиакеросином с добавлением ПВК жидкости в соответствии с действующей нормой.

2.6. Противообледенительные жидкости

2.6.1. Противообледенительные жидкости "Арктика-200" и "Арктика" предназначаются для удаления с поверхностей самолетов и вертолетов на земле ледяных образований (льда, примерзшего снега, инея), а также для профилактической обработки поверхностей ВС в целях ее предохранения от обледенения на земле. Жидкости применяются нагретыми до температуры 80-95С.

2.6.2. Прием, хранение и выдача в специальные машины противообледенительных жидкостей, а также приготовление водных растворов возлагается на службу ГСМ авиапредприятия. Методика приготовления и контроль качества водного раствора жидкости "Арктика-200" приведены в приложении 5.

Применение противообледенительных жидкостей с помощью спецмашин осуществляется инженерно-авиационной службой.

2.6.3. В случае верхней заправки ВС обработка его поверхности противообледенительной жидкостью производится после заправки авиакеросином. После нанесения на обшивку ВС жидкости обшивка становится скользкой, что следует иметь ввиду при обслуживании ВС.

(п.2.7 изменен указанием ФАС России от 08.12.97 № 78/и)

2.7. Спирт этиловый.

При техническом обслуживании и ремонте авиационной техники проведении анализов авиаГСМ согласно НТД по эксплуатации применяются этиловые спирты:

- ректификат из пищевого сырья, ГОСТ 5962;

- технический марки "А", ГОСТ 17299;

- синтетический очищенный, ГОСТ 11547;

- ректифицированный технический высшего и первого сорта ГОСТ 18300;

- головная фракция (ранее жидкость ЭАФ), ОСТ 18-121-73;

- гидролизный абсолютированный ТУ 59-108-73.

Использование спирта осуществляется в соответствии с приказом МГА от 22.01.86 № 13 и дополнениями к нему.

2.8. Дистиллированная вода

2.8.1. Согласно РЭ для самолетов Ан-24 и Л-410 УВП дистиллированная вода применяется в системе впрыска воды в двигатель при повышенных температурах окружающего воздуха.

2.8.2. Дистиллированная вода, заправляемая в баки систем впрыска самолетов, должна по своему качеству соответствовать требованиям ГОСТ 6709, в том числе:

- солесодержание не более 5 мг/куб.дм (мг/л), определяется по ГОСТ, или 10 мкСм/см;

- концентрация водородных ионов (pH) - 5,4....7,0.

2.8.3. Производство, хранение, контроль качества и выдачу на заправку в самолеты дистиллированной воды осуществляет служба ГСМ по заявке ИАС. Порядок и последовательность проведения этих работ даны в Приложении 6.

Глава 3.

Контроль качества авиаГСМ

3.1. Виды контроля качества при подготовке авиаГСМ к выдаче в системы ВС

3.1.1. При подготовке авиаГСМ к выдаче в системы ВС Руководством устанавливаются следующие виды контроля: входной, приемный, складской и аэродромный.

Перечень операций, выполняемых при проведении указанных видов контроля, представлен в таблице 9.

3.1.2. Входной контроль производится при приемке на склад авиапредприятия каждой партии авиаГСМ, поступающей от изготовителя (поставщика) любым видом транспорта. Он предназначен для:

- установления соответствия поступающих транспортных средств в тары, а также количества находящегося в них продукта сопроводительной документации;

- оценки чистоты поступивших наливных авиаГСМ.

По результатам входного контроля принимается решение о порядке приема на склад поступившего продукта, которое заносится в порезервуарный журнал и/или журнал передачи смен.

3.1.3. Приемный контроль наливных авиаГСМ производится после окончания приема продукта и каждого долива резервуара продуктом другой партии.

Приемный контроль предназначен для:

- проверки марки продукта в данном резервуаре;

- исключения возможности вовлечения в технологический процесс подготовки некондиционного авиаГСМ в результате смешения его в процессе транспортировки или приемки на склад с другими, не допущенными для смешения видами или марками авиаГСМ или химическими веществами.

Приемный контроль включает определение физико-химических показателей авиаГСМ согласно графы 5 табл.9 и установление уровня его чистоты.

По результатам приемного контроля принимается решение о пригодности продукта в резервуаре к выдаче. Решение принимается на основании сопоставления полученных величин контролируемых показателей с данными паспорта изготовителя (поставщика), требованиями ГОСТ (ТУ) и настоящего Руководства.

(Таблица 9 изменена приказом ФСВТ №30 от 17.02.2000)

Таблица 9.

Контроль качества авиаГСМ в авиапредприятиях РФ.

|

ВИДЫ КОНТРОЛЯ | ||||

|

ВХОДНОЙ | ||||

|

Анализы |

Проверки |

Периодичность |

Основание для приема на склад | |

|

1 |

2 |

3 |

4 | |

|

АВИА КЕРОСИНЫ | ||||

|

Массовой плотности |

Чистоты в приемном резервуаре и средстве доставки. Внешнего вида. Сопроводительной документации. Паспорта изготовителя (поставщика) |

При поступлении и приеме каждой партии |

Решение по результатам выполнения анализа и проверок | |

|

АВИА БЕНЗИНЫ | ||||

|

Массовой плотности |

Чистоты в приемном резервуаре и средстве доставки. Цвета и прозрачности. Сопроводительной документации. Паспорта изготовителя (поставщика) |

При поступлении и приеме каждой партии |

Решение по результатам выполнения анализа и проверок | |

|

АВИА МАСЛА | ||||

|

Массовой плотности |

Чистоты в приемном резервуаре и транспортном средстве. Сопроводительной документации. Паспорта изготовителя (поставщика) |

При поступлении и приеме каждой партии |

Решение по результатам выполнении анализа и проверок | |

|

ПЛАСТИЧНЫЕ СМАЗКИ | ||||

|

Не проводится |

Сопроводительной документации. Паспорта изготовителя (поставщика). |

При поступлении |

Решение по результатам выполнения анализа и проверок | |

|

РАБОЧИЕ ЖИДКОСТИ | ||||

|

Не проводится |

Сопроводительной документации. Паспорта изготовителя (поставщика). |

При приеме каждой партии. |

Решение по результатам выполнения проверок. | |

|

ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ ЖИДКОСТИ | ||||

|

Массовой плотности внешнего вида |

Содержание мехпримесей. Сопроводительной документации. Паспорта изготовителя (поставщика) |

При поступлении и приеме каждой партии |

Решение по результатам выполнения анализа и проверок | |

Продолжение таблицы 9.

|

ВИДЫ КОНТРОЛЯ | ||||

|

ПРИЕМНЫЙ | ||||

|

Анализы |

Проверки |

Периодичность |

Основание для подготовки заправки | |

|

5 |

6 |

7 |

8 | |

|

АВИА КЕРОСИНЫ | ||||

|

Массовой плотности фрак-ционного состава. Вязкости. Кислотности. Температуры вспышки в закрытом тигле. Тем-ры начала кристал-лизации. * Содержание фа-ктических смол. Содержание водорастворимых кислот. |

Чистоты в резервуаре. Соответствие результатов анализа и паспорта изготовителя (поставщика) и ГОСТ. |

После окончания наполнения (приема) После каждого дозалива продуктом другой партии. Через 12 месяцев. |

Заключение анализа пригодности к выдаче. | |

|

АВИА БЕНЗИНЫ | ||||

|

Массовой плотности. Содержание ТЭС. Фракционного состава. Содержание фактических смол. Содержание ВКЩ. |

Чистоты в резервуаре. Цвета и прозрачности Соответствие результа-тов анализа и паспорта изготовителя (поста-вщика) и ГОСТ (ТУ) |

После окончания наполнения резервуара (окончания приема) Через 12 месяцев. |

Заключение анализа пригодности к выдаче. | |

|

АВИА МАСЛА | ||||

|

Массовой плотности. |

Чистоты в резервуаре. Соответствие результатов анализа и паспорта изготовителя (поставщика) или требованиям на маслосмесь |

После окончания приема (наполнения резервуара, приготовления маслосмеси) После каждого дозалиа продуктом другой партии. Через 12 месяцев. |

Заключение анализа пригодности к выдаче. | |

|

ПЛАСТИЧНЫЕ СМАЗКИ | ||||

|

Внешний вид. Содержание воды. Содержание мехпримесей. Температура каплепа-дения. **** Содержание свободных щелочей и органических кислот. Коллоидной стабильности (если предусмотрено ТУ) |

Сохранности тары. Гарантийного срока. |

При нарушении герметичности тары. |

Паспорт изготовителя (поставщика). Анализ пригодности к выдаче. | |

|

РАБОЧИЕ ЖИДКОСТИ | ||||

|

Массовой плотности. Внешнего вида. Вязкости при 50°C. Температуры вспышки в открытом тигле. Содержания мехпримесей и воды. Кислотного числа. |

Сохранности тары. Гарантийного срока. |

При нарушении герметичности тары. |

Паспорт изготовителя (поставщика). Заключение анализа пригодности к выдаче. | |

|

ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ ЖИДКОСТИ | ||||

|

Массовой плотности. Вязкости при 20°С (для "АРКТИКИ-200"). Реакции среды. |

Содержания мехпри-месей. Соответствия результатов анализа и паспорта изготови-теля (поставщика) |

После окончания наполнения резервуара (приема) Через 12 |

Заключение анализа пригодности к выдаче. | |

Продолжение таблицы 9.

|

ВИДЫ КОНТРОЛЯ | |||

|

СКЛАДСКОЙ | |||

|

Анализы |

Проверки |

Периодичность |

Основание для приема на склад |

|

9 |

10 |

11 |

12 |

|

АВИА КЕРОСИНЫ | |||

|

Массовой плотности Фракционного состава. Температура вспышки в закрытом тигле Содержание водора-створимых кислот. |

Чистоты в резервуаре. Соответствие результатов анализа ГОСТ на продукт и анализу пригодности |

Через 6 месяцев |

Заключение в Журнале результатов анализа. |

|

АВИА БЕНЗИНЫ | |||

|

Массовой плотности. |

Чистоты в Приемном резервуаре и средстве доставки. Цвета и прозрачности. Соотве-тствие результатов анализа и паспорта изготовителя (поставщика) |

Через 6 месяцев. |

Заключение в Журнале результатов анализа. |

|

АВИА МАСЛА | |||

|

Массовой плотности. Вязкости. Температу- |

Чистоты в резервуаре. Соответствие результатов анализа требованиям ТУ, ГОСТ или требованиям на маслосмесь. Соответствия анализу пригодности |

Через 6 месяцев. При принятии решения о расходовании в промежутке между проведением складского контролей. |

Заключение анализа качества. |

|

ПЛАСТИЧННЫЕ СМАЗКИ | |||

|

Не проводятся. |

Сохранности тары. Гарантийного срока. |

1 раз в 10 дней. |

Решение по результатам выполнения проверок |

|

РАБОЧИЕ ЖИДКОСТИ | |||

|

Не проводится |

Сохранность тары. Гарантийного срока хранения. |

1 раз в 10 дней |

Решение по результатам выполнения проверок. |

|

ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ ЖИДКОСТИ | |||

|

Массовой плотности Внешнего вида. |

Содержание мехпримесей. |

1 раз в 6 месяцев. |

Решение по результатам выполнения анализа и проверок |

Окончание таблицы 9.

|

ВИДЫ КОНТРОЛЯ | |||

|

АЭРОДРОМНЫЙ | |||

|

Анализы |

Проверки |

Периодичность |

Основание для подготовки заправки |

|

13 |

14 |

15 |

16 |

|

АВИА КЕРОСИНЫ | |||

|

Массовой плотности. |

Чистоты в расходном резервуаре, средствах очистки и заправки. |

В соответствии с разделом 4 Руководства. |

Наличие контрольного талона. |

|

АВИА БЕНЗИНЫ | |||

|

Массовой плотности. |

Чистоты в расходном резервуаре, средствах очистки и заправки. |

В соответствии с разделом 4 Руководства. |

Наличие контрольного талона. |

|

АВИА МАСЛА | |||

|

Массовой плотности. |

Чистоты в расходном резервуаре (бойлере маслостанции), МЗ. |

В соответствия с разделом 4 Руководства. |

Наличие контрольного талона. |

|

ПЛАСТИЧНЫЕ СМАЗКИ | |||

|

Не проводится |

Не проводится |

Не проводится |

Паспорт изготовителя (поставщика). |

|

РАБОЧИЕ ЖИДКОСТИ | |||

|

Не проводится. |

Не проводится. |

Не проводится. |

Паспорт изготовителя (поставщика). |

|

ПРОТИВООБЛЕДЕНИТЕЛЬНЫЕ ЖИДКОСТИ | |||

|

Не проводится. |

Не проводится. |

Не проводится |

Паспорт изготовителя (поставщика). Анализа пригодности к выдаче. |

ПРИМЕЧАНИЯ.

* - определяется: при смешанных (последовательных) перекачках по магистральному трубопроводу различных видов авиаГСМ и водных перевозках, когда проверенный показатель соответствует требованиям ГОСТ, но имеются расхождения, выходящие за пределы воспроизводимости между результатами анализа лаборатории ГСМ авиапредприятия и данными паспорта изготовителя (поставщика); в авиапредприятиях, расположенных в районе I1, (ГОСТ 16350).

** - анализ проводится после истечения 1 года хранения.

*** - определяется для масел для поршневых двигателей.

**** - определяется для защитных и уплотнительных смазок.

ВНИМАНИЕ.

Настоящая таблица представляет собой составную часть технологического процесса подготовки авиаГСМ к выдаче на заправку и предназначена для ИТР, непосредственно выполняющих перечисленные операции в соответствии с должностными инструкциями и обязанностями и является внутренним документом службы ГСМ.

При удовлетворительных результатах приемного контроля авиаГСМ поступивших в наливном транспорте, оформляется анализ пригодности к выдаче продукта из данного резервуара по форме приложения 7. Анализ пригодности действует до израсходования проверенного продукта из резервуара, но не более 1 года для авиатоплив и авиамасел и 6 месяцев для ПВК жидкостей.

3.1.4. Складской контроль производится через 6 месяцев хранения авиатоплив и авиамасел и 3 месяца хранения ПВК жидкости в данном резервуаре.

Складской контроль предназначен для:

- определения уровня изменения параметров качества хранящегося продукта;

- подтверждения возможности при необходимости дальнейшего хранения или применения продукта.

Складской контроль включает определение физико-химических показателей авиаГСМ согласно графы 9, табл.9 и уровня его чистоты. По результатам складского контроля принимается решение о пригодности к хранению или выдаче продукта из данного резервуара на заправку. Оно принимается на основании сопоставления полученных величин проверяемых показателей с данными анализа пригодности, требованиями ГОСТ и Руководства.

При удовлетворительных результатах складского контроля делается отметка на действующем анализе пригодности с указанием даты проведения анализа. Изменившиеся величины показателей вносятся в соответствующие графы анализа пригодности.

3.1.5. Аэродромный контроль подтверждает подготовленность к выдаче на заправку пригодного к применению продукта из емкости конкретного заправочного средства и из расходного резервуара.

Аэродромный контроль включает проведение комплекса операций согласно граф 13...14 табл.9 и раздела 4.4 Руководства.

При удовлетворительных результатах аэродромного контроля оформляется контрольный талон по форме приложения 20-23. Он удостоверяет, что через данное заправочное средство разрешена выдача на заправку ВС определенной марки подготовленного авиаГСМ. Срок действия контрольного талона - до окончания расходования продукта из расходного резервуара, но не более срока действия анализа пригодности к выдаче данной партии продукта.

3.1.6. По решению руководителя службы ГСМ в процессе хранения или перед вовлечением авиаГСМ в процесс их подготовки к применению при возникновении подозрений на возможность изменения их качества (несоблюдение условий хранения, ухудшение технических характеристик оборудования, несоблюдение регламентных сроков обслуживания или некачественного проведения этих работ) контроль качества может производиться досрочно. В этих случаях места отбора проб и перечень контролируемых показателей качества устанавливаются службой ГСМ или по рекомендациям ГосНИИ ГА.

3.1.7. При обнаружении несоответствия качества авиаГСМ, поступивших на склад ГСМ к требованиям ГОСТ (ТУ) или скрытого дефекта качества, по заявке авиапредприятия производится арбитражный контроль.

Арбитражный контроль выполняет ГосНИИ ГА по определенному в каждом случае перечню показателей. По результатам контроля ГосНИИ ГА выдает арбитражный анализ с заключением о условиях применения продукта.

3.1.8. Контроль качества работавших авиаГСМ из систем ВС может проводиться лабораторной ГСМ авиапредприятия в рамках своей компетенции в объеме показателей, методами исследований и периодичностью, установленными нормативно-технической документацией на ВС. По результатам контроля выдается анализ с установленными при исследовании параметрами на представленную пробу (приложение 9).

3.1.9. Контроль качества авиаГСМ, осадков и отложений с агрегатов аварийных и отказавших ВС включает в себя проведение исследований стандартизированными методами и инструментальными методами аналитической химии соотнесения полученных результатов с "банком сведений" по уровню качества конкретного продукта при его нормальной эксплуатации в системе ВС и при отказах.

По указанию комиссии, расследующей авиационное происшествие (инцидент), контроль объектов исследований с представлением Заказчику заключения с анализами проводит ГосНИИ ГА.

3.2. Отбор проб в авиапредприятиях и их транспортировка

3.2.1. Пробы авиаГСМ из средств транспортировки, хранения и заправки отбираются для установления соответствия качества авиаГСМ требованиям настоящего Руководства.

Пробы авиаГСМ из систем и агрегатов ВС, как правило, отбираются для определения уровня их чистоты и качества, полноты выполнения регламентных работ по техническому обслуживанию и подготовленности систем и агрегатов к эксплуатации.

3.2.2. 0тбираемые пробы авиаГСМ должны быть представительными. Представительность проб достигается:

- отбором заданного количества авиаГСМ из определенной части его объема установленным способом в местах и с периодичностью, оговоренных настоящим Руководством;

- отбором проб в специально подготовленную тару;

- достоверностью и необходимым объемом прилагаемой к пробе документации;

- соблюдением правил укупорки и доставки к месту исследований, хранения до и после исследования.

3.2.3. Ответственность за обеспечение представительности проба авиаГСМ в авиапредприятиях возлагается на лиц, участвующих в отборе проб.

Отбор проб из средств транспортировки, заправки и технологического оборудования складов ГСМ производится техническим составом службы ГСМ.

Отбор проб авиаГСМ из систем и агрегатов ВС производится техническим составом ИАС с привлечением при необходимости инженерно-технического состава службы ГСМ.

3.2.4. Отбор проб авиаГСМ при их подготовке к выдаче производится в соответствии с требованиями ГОСТ 2517. Пробы подразделяются на точечные, объединенные и донные.

Точечная проба - проба, отбираемая за один прием с установленного ГОСТ и Руководством места отбора.

Объединенная проба - проба, составленная в результате смешения точечных проб в установленном ГОСТ соотношении объемов.

Донная проба - точечная проба, отобранная из нижней части емкости, отстойника средства заправки, фильтра, фильтра-сепаратора или нижнего крана слива отстоя (сифона) резервуара или трубопровода.

Порядок отбора проб авиаГСМ в случаях авиационных происшествии и инцидентов с ВС изложен в приложении 8 к настоящему Руководству.

3.2.5. При отборе проб авиаГСМ через сливное устройство (отстойники емкости ТЗ, МЗ, сифоны, нижние краны резервуаров, отстойники средств очистки и водоотделения и т.п.) предварительно производится слив отстоя при полностью открытом сливном кране до появления однородного продукта, но не менее 0,5 куб. дм.

3.2.6. Объемы проб, предназначенных для лабораторных анализов, регламентированных табл. 9, должны составлять для авиакеросинов и авиабензинов не менее 1,5 куб. дм, а для остальных видов авиаГСМ - не менее 0,7 куб. дм.

Для проверки уровня чистоты авиатоплив и авиамасел объем отбираемой пробы должен составлять 0,5....0.8 куб. дм.

3.2.7. Отбор проб авиаГСМ должен производиться в тару (посуду), подготовленную лабораторией ГСМ авиапредприятия, о чем делается отметка в акте отбора проб. Технология подготовки тары изложена в "Методических рекомендациях по анализу качества авиаГСМ в ГА", ч.1.

3.2.8. Бутылки с пробами должны быть плотно закупорены пробками или винтовыми крышками с прокладками, материал которых не должен растворяться в авиаГСМ. При применении резиновых или корковых пробок для их обертки используется полиэтиленовая пленка. Горло бутылки следует обернуть полиэтиленовой или другой плотной пленкой и обвязать бечевкой, концы которой пропускают в отверстие этикетки. Концы бечевки пломбируют или заливают сургучом (мастикой) на пластинке из картона, дерева или другого материала и опечатывают. Допускается приклеивать этикетку к бутылке.

3.2.9. На этикетке должны быть указаны:

- номер пробы по журналу учета отбора проб или журналу регистрации проб;

- наименование, марка продукта;

- номер резервуара, от какого количества отобрана проба, номер партии тары, цистерн, наименование судна, номер танка из которого отбиралась проба;

- дата отбора пробы;

- наименование ГОСТ (ТУ) на продукт;

- фамилии и подписи лиц, отобравших и опечатавших пробу.

3.2.10. Отбор проб оформляется актом (приложение 10) и регистрируется в журнале.

При направлении проб авиаГСМ, отобранных в связи с расследованием причин авиационного происшествия (инцидента) с ВС в акте в свободной форме должна быть изложена технология отбора проб с указанием какой объем отстоя сливался, когда производился отбор пробы из этого узла, точно указывается точка отбора пробы и состояние оборудования откуда она отбиралась, состояние окружающей среды, кем подготавливалась тара, какие точечные пробы отбирались для составления объединенной пробы. Если отбор производился в меньших, чем установлено настоящим Руководством количествах, указывается причина этого, а также применение промежуточных емкостей (приспособлений) для отбора проб.

3.2.11. Пробы направляются на исследование с сопроводительным письмом, в котором указывается цель проведения исследований. К письму прилагается акт отбора пробы, в обязательном порядке содержащий сведения, предписанные п. 3.2.9.

Порядок подготовки в транспортировки проб авиаГСМ приведен в "Правилах перевозки опасных грузов воздушным транспортом".

3.3. Контроль качества и порядок проведения анализов

авиаГСМ в предприятиях ВТ РФ

3.3.1. Анализы физико-химических показателей качества авиаГСМ по перечню, указанному в табл. 9, выполняются в специализированных лабораториях ГСМ авиапредприятий.

Проверки уровня чистоты авиатоплив и авиамасел производятся в местах отбора проб (склад ГСМ, стоянка спецтранспорта, летное поле).

3.3.2. Обязанности головного научно-исследовательского центра воздушного транспорта РФ по авиаГСМ выполняет отдел топлив, масел, специальных жидкостей и фильтрации ГосНИИ ГА (далее ГосНИИ ГА). На ГосНИИ ГА в части методического руководства контролем качества авиа ГСМ и проведения научно-исследовательских испытательных работ по совершенствованию технологий, средств и методов контроля качества на договорной основе возлагаются:

- разработка методических документов по контролю качества авиаГСМ (химмотологические листки, инструкции, пособия и т. д.) и методическое руководство лабораториями ГСМ авиапредприятий;

- разработка предложений в органы стандартизации РФ и СНГ по методам испытаний и их аппаратурному исполнению, а также принципам их использования в общей системе контроля качества;

- изучение изменения качества авиаГСМ при их транспортировке, хранении, перекачке или эксплуатации авиатехники;

- проведение исследований и испытаний наземных средств фильтрации, контроля качества и чистоты авиа ГСМ, обобщение опыта применения и разработка рекомендаций и технических требований по их совершенствованию;

- разработка для авиапредприятий ВТ РФ необходимой научно-методической документации и непосредственное участие специалистов в эксплуатационных испытаниях авиаГСМ;

- организация проведения исследований авиаГСМ в объеме требований ГОСТ (ТУ);

- проведение анализов авиа ГСМ в особо ответственных случаях (авиационные происшествия и инциденты с ВС, некондиционность авиаГСМ, арбитраж и др.);

- проведение сверки результатов анализов качества авиаГСМ в авиапредприятиях РФ по перечню показателей приемного контроля с использованием аттестованных образцов и выдачей заключения о надежности и достоверности полученных проверяемой лабораторией результатов;

- проведение методических и практических семинаров (сборов) инженеров-руководителей лабораторий ГСМ авиапредприятий;

- стажировка инженеров-руководителей лабораторий ГСМ с приемом зачетов и выдачей допусков к самостоятельной работе;

3.3.3. Лаборатория ГСМ авиапредприятия должна иметь оборудование для проведения анализов, входящих согласно табл. 9, в объеме приемного и складского контролей авиаГСМ, для анализов чистоты авиаГСМ из систем ВС и заключение ГосНИИ ГА о надежности и достоверности результатов выполняемых ею анализов качества авиаГСМ.

Штатный состав лаборатории ГСМ, их компетенция и порядок взаимодействия с другими лабораториями определяются указаниями руководства авиакомпаний (авиаконцернов, управлений) ВТ РФ.

3.3.4. Решением руководства по п.3.3.3. на лабораторию ГСМ авиапредприятия в индивидуальном порядке в зависимости от технической оснащенности и подготовленности персонала могут быть возложены следующие функции:

- проведение анализов авиаГСМ, применяемых при эксплуатации авиатехники, в объеме требований настоящего Руководства;

- методическое руководство и оказание технической помощи прикрепленным лабораториям по вопросам контроля качества;

- проведение сверки воспроизводимости результатов анализов по прикрепленным лабораториям;

- обучение работников службы ГСМ выполнению методик аэродромного контроля авиаГСМ;

- подготовка и отправка при необходимости проб авиаГСМ на анализ в ГосНИИ ГА (другую лабораторию);

- проведение анализов авиаГСМ из систем ВС (по представлению проб соответствующими службами) по показателям, установленным НТД на ВС и освоенных в данной лаборатории;

- обучение и стажировка персонала прикрепленных лабораторий ГСМ по их заявкам с приемом зачетов и выдачей допусков к самостоятельной работе.

Взаимоотношения лабораторий ГСМ авиапредприятий и других организаций (служб авиапредприятий) при выполнении указанных функций строятся на принципах взаимного расчета.

3.3.5. Персонал лаборатории ГСМ, выполняющий анализы, должен иметь теоретическую и практическую подготовку, соответствующую сертификационным требованиям.

Допуск к самостоятельной работе производится после практической подготовки на рабочем месте под руководством ответственного лица и стажировки в лаборатории организации, производящей такую подготовку, с принятием зачетов квалификационной комиссией и выдачей соответствующего удостоверения.

Должности и фамилии лиц, допущенных к самостоятельной работе и имеющих право подписывать анализы пригодности к выдаче на авиаГСМ, объявляются приказом руководства авиапредприятия, в котором они работают.

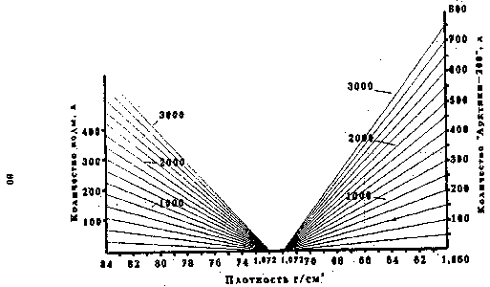

Последующая стажировка и оформление допуска к самостоятельной работе производится не реже 1 раза в два года.