- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 03-614-03

ПОРЯДОК ПРИМЕНЕНИЯ СВАРОЧНОГО ОБОРУДОВАНИЯ

ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ, РЕМОНТЕ И РЕКОНСТРУКЦИИ

ТЕХНИЧЕСКИХ УСТРОЙСТВ ДЛЯ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ*

________________

* Не нуждается в государственной регистрации (письмо Минюста России от 23.06.03 N 07/6390-ЮД).

УТВЕРЖДЕН постановлением Госгортехнадзора России от 19.06.03 N 102

В документе установлен порядок применения сварочного оборудования, используемого при изготовлении, монтаже, ремонте и реконструкции технических устройств на опасных производственных объектах, представлена организационная структура системы аттестации сварочного оборудования, определены виды и порядок проведения аттестаций, изложены требования к аттестационным органам.

В Технологическом регламенте проведения аттестации сварочного оборудования дана классификация сварочного оборудования, указаны процедура проведения аттестации, виды и методы испытаний для различных сварочных материалов и приведены рекомендуемые формы основных аттестационных документов.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий документ устанавливает порядок применения сварочного оборудования, используемого при изготовлении, монтаже, ремонте и реконструкции технических устройств, для опасных производственных объектов, а также требования и условия проведения испытаний, освидетельствования (далее - аттестация) и оформления их результатов.

Данный Порядок носит рекомендательный характер и может быть использован организациями при проведении аттестации сварочного оборудования.

1.2. Аттестацию сварочного оборудования проводят в целях проверки его возможности обеспечивать заданные технологические характеристики для различных способов сварки, определяющие требуемое качество сварных соединений при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

1.3. Система аттестации сварочного оборудования (САСв) - комплекс требований, определяющих правила и процедуру аттестации сварочного оборудования, используемого при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

САСв определяет:

структуру и принципы формирования аттестационных органов;

виды аттестации сварочного оборудования;

порядок аттестации сварочного оборудования;

порядок ведения Реестров САСв Национального аттестационного комитета по сварочному производству (НАКС).

1.4. Порядок аттестации, выбор программы испытаний и требования к методикам испытаний сварочного оборудования изложены в Технологическом регламенте проведения аттестации сварочного оборудования (приложение 1).

II. ОРГАНИЗАЦИОННАЯ СТРУКТУРА СИСТЕМЫ АТТЕСТАЦИИ

СВАРОЧНОГО ОБОРУДОВАНИЯ

2.1. Организационная структура САСв включает в себя:

Госгортехнадзор России*;

НАКС;

аттестационные центры (АЦ);

аттестационные пункты (АП).

________________

* Указами Презедента Российской Федерации от 09.03.04 N 314 (п.15) и от 20.05.04 N 649 (п.3) Федеральный горный и промышленный надзор России (Госгортехнадзор России) преобразован в Федеральную службу по экологическому, технологическому и атомному надзору (Ростехнадзор), то есть в настоящее время правопреемником Госгортехнадзора России является Ростехнадзор.

2.2. Госгортехнадзор России:

устанавливает порядок проведения аттестации сварочного оборудования, используемого при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах, и осуществляет контроль за его соблюдением;

согласовывает область деятельности АЦ и (или) АП;

выдает разрешения на применение технических устройств на опасных производственных объектах.

2.3. Национальный аттестационный комитет по сварочному производству:

разрабатывает и представляет Госгортехнадзору России на утверждение организационные, нормативные и методические документы по аттестации сварочного оборудования;

организует проведение экспертных обследований и инспекционных проверок АЦ и их АП и согласовывает Положения об АЦ;

выдает АЦ "Аттестаты соответствия требованиям порядка аттестации сварочного оборудования" (далее - "Аттестат соответствия");

проводит экспертизу протоколов АЦ об аттестации сварочного оборудования, применяемого при изготовлении, реконструкции, монтаже и ремонте технических устройств для опасных производственных объектов;

выдает, на основании положительного заключения экспертизы протокола АЦ, Свидетельство об аттестации сварочного оборудования;

осуществляет методическое руководство аттестационной деятельностью;

осуществляет ведение Реестра АЦ и аттестованного сварочного оборудования.

2.4. Аттестационный центр осуществляет в соответствии с "Аттестатом соответствия" проведение аттестации сварочного оборудования согласно требованиям настоящего Порядка и Технологического регламента проведения аттестации сварочного оборудования.

III. ВИДЫ АТТЕСТАЦИИ СВАРОЧНОГО ОБОРУДОВАНИЯ

3.1. Аттестация сварочного оборудования подразделяется на первичную, периодическую, дополнительную и внеочередную.

3.2. При аттестации различают сварочное оборудование производителя - новое сварочное оборудование, изготавливаемое производителем и(или) поставляемое продавцом сварочного оборудования, и сварочное оборудование потребителя - сварочное оборудование, используемое при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

3.3. Первичной аттестации подлежит следующее сварочное оборудование:

ранее не аттестованное сварочное оборудование;

сварочное оборудование, не выпускаемое ранее данным производителем;

сварочное оборудование импортного производства.

3.4. Серийно выпускаемое сварочное оборудование, сертифицированное на соответствие требованиям безопасности и стандартов на сварочное оборудование и применявшееся в организациях по разрешению территориальных органов Госгортехнадзора России до введения в действие настоящего документа, не требует проведения первичной аттестации. По истечении 3 лет с момента ввода в действие настоящего документа такое сварочное оборудование должно пройти периодическую аттестацию.

Серийно выпускаемое сварочное оборудование, не сертифицированное на соответствие требованиям безопасности и стандартов на сварочное оборудование и применявшееся в организациях по разрешению органов Госгортехнадзора России до введения в действие настоящего документа, требует проведения первичной аттестации в течение 1,5 лет с момента ввода в действие настоящего документа.

3.5. Периодическая аттестация у производителя (поставщика) и потребителя сварочного оборудования осуществляется каждые 3 года.

3.6. Первичную и периодическую аттестации выпускаемого производителем (поставщиком) сварочного оборудования осуществляют на образцах, взятых из партии однотипного сварочного оборудования. Необходимое количество единиц сварочного оборудования, выбираемое из партии для аттестации, должно быть не менее 5% от общего количества единиц сварочного оборудования в партии, но не менее двух, если партия сварочного оборудования не превышает 50 единиц.

3.7. Периодическую аттестацию сварочного оборудования у его потребителя осуществляют на основании представленной им в аттестационный центр заявки. В заявке указываются тип и количество оборудования, подлежащего периодической аттестации. Заявки оформляются в соответствии с требованиями Технологического регламента проведения аттестации сварочного оборудования.

3.8. Периодическая аттестация партии сертифицированного на соответствие требованиям безопасности и стандартов однотипного сварочного оборудования, используемого в организациях при изготовлении, реконструкции, монтаже, ремонте технических устройств для опасных производственных объектов, по разрешению территориальных органов Госгортехнадзора России может быть проведена АЦ на двух или более образцах сварочного оборудования (5% от числа единиц в партии), выбранных из партии аттестуемого сварочного оборудования, при условии, если:

сварочное оборудование, используемое при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах, не выработало срок эксплуатации, указанный в паспорте организации-изготовителя;

сварочное оборудование проходило ежегодную диагностику и плановые регламентные проверки;

за период работы сварочного оборудования на объектах, подконтрольных Госгортехнадзору России, отсутствовали рекламации по качеству сварки с использованием этого сварочного оборудования.

3.9. Периодическую аттестацию сварочного оборудования потребителя, применяемого при изготовлении, реконструкции, монтаже и ремонте технических устройств, для опасных производственных объектов, проводят до выработки сварочным оборудованием срока эксплуатации, установленного технической документацией (с учетом результатов проведенного диагностирования в целях продления срока действия его применения). Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, должно быть выведено из эксплуатации. Если в технической документации не указан срок эксплуатации сварочного оборудования, срок его эксплуатации определяется по технической документации аналогичного сварочного оборудования.

3.10. Дополнительную аттестацию проходит сварочное оборудование, прошедшее первичную аттестацию, в случаях:

расширения области использования на другие группы технических устройств для опасных производственных объектов;

расширения области применения для других способов сварки;

при введении в действие новых или внесении изменений в действующие нормативные документы, связанных с дополнительными требованиями к применяемому сварочному оборудованию.

По результатам дополнительной аттестации выдается новое Свидетельство об аттестации сроком на 3 года.

3.11. При условии отсутствия рекламаций и замечаний по качеству аттестованного сварочного оборудования испытания при периодической аттестации выполняют по сокращенной программе, согласованной с НАКС и представителем территориального органа Госгортехнадзора России.

3.12. Внеочередную аттестацию сварочного оборудования у производителя проводят в случае поступления в Госгортехнадзор России или НАКС обоснованных рекламаций на аттестованное сварочное оборудование.

Внеочередную аттестацию сварочного оборудования в организациях, использующих сварочное оборудование при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах, проводят по решению территориальных органов Госгортехнадзора России в следующих случаях:

повторяющегося неудовлетворительного качества выполняемых этим сварочным оборудованием сварных соединений;

изменения рабочих параметров сварочного оборудования при эксплуатации более чем на 10% от номинальных значений;

после капитального ремонта сварочного оборудования;

после простоя сварочного оборудования в течение 1 года без проведения плановых работ по его диагностированию;

после модернизации или изменения конструкции сварочного оборудования, заключающейся в придании сварочному оборудованию новых сварочно-технологических свойств.

3.13. Срок действия Свидетельства об аттестации для серийно выпускаемого сварочного оборудования - 3 года. Для опытно-промышленных партий сварочного оборудования, используемого более 6 лет, считая с даты его выпуска, срок действия Свидетельства об аттестации - 1,5 года.

Если по документации завода-изготовителя срок службы сварочного оборудования превышает 6 лет, допускается проведение периодической аттестации этого сварочного оборудования каждые 3 года до истечения срока службы сварочного оборудования, указанного в документации завода-изготовителя.

IV. ТРЕБОВАНИЯ К АТТЕСТАЦИОННОМУ ЦЕНТРУ

4.1. Аттестационным центром может быть организация любой организационно-правовой формы и формы собственности, если она не является производителем (поставщиком) сварочного оборудования и не использует аттестуемое сварочное оборудование для изготовления, реконструкции, монтажа и ремонта технических устройств, при наличии "Аттестата соответствия", включенная в Реестр САСв НАКС.

АЦ в своей деятельности руководствуются действующим законодательством Российской Федерации, руководящими документами, разрабатываемыми НАКС.

4.2. АЦ должен располагать производственно-испытательной базой, обеспечивающей проверку соответствия технических характеристик сварочного оборудования паспортным данным и требованиям действующих нормативных документов, утвержденных Госгортехнадзором России, и квалифицированным персоналом, в том числе сварщиками и специалистами сварочного производства, аттестованными по Правилам аттестации сварщиков и специалистов сварочного производства (ПБ-03-273-99)* и Технологическому регламенту проведения аттестации сварщиков и специалистов сварочного производства (РД 03-495-02)**.

________________

* Утверждены постановлением Госгортехнадзора России от 30.10.98 N 63, зарегистрированным Минюстом России 04.03.99 г., регистрационный N 1721.

** Утвержден постановлением Госгортехнадзора России от 25.06.02 N 36, зарегистрированным Минюстом России 17.07.02 г., регистрационный N 3587.

АЦ может привлекать в установленном порядке для проведения отдельных видов испытаний при аттестации сварочного оборудования в качестве производственно-испытательной базы другие организации, прошедшие лицензирование или аккредитацию в соответствии с действующим законодательством.

4.3. Управление деятельностью АЦ осуществляет руководитель АЦ, назначаемый на контрактной основе либо на основании приказа Учредителя (ей) в порядке, установленном законодательством Российской Федерации. Руководитель АЦ должен иметь IV уровень профессиональной подготовки.

4.4. Производственно-испытательная база (ПИБ) по испытаниям сварочного оборудования должна обеспечивать проведение испытаний, необходимых для определения возможности использования сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

4.5. ПИБ должна иметь квалифицированный персонал, в том числе аттестованных сварщиков и специалистов сварочного производства.

4.6. ПИБ должна быть оснащена метрологически поверенным оборудованием, необходимым для проведения всего комплекса испытаний сварочного оборудования, в соответствии с областью деятельности АЦ из следующего перечня:

измерительным инструментом и устройствами для проверки массогабаритных характеристик сварочного оборудования;

оборудованием и приборами для записи и контроля электрических характеристик сварочного оборудования, нагрузочными устройствами для снятия вольт-амперных характеристик источников питания;

приборами для измерения активной и реактивной мощности, частоты и напряжения сети, класс точности которых должен соответствовать требованиям технологического регламента сварочного оборудования;

приборами для контроля сопротивления изоляции;

приборами для измерения величин перемещений, линейных размеров и скоростей в механических узлах и приводах сварочного оборудования;

приборами для измерения температур нагрева блоков и узлов сварочного оборудования и зоны сварки полимерных материалов;

приборами проверки давления и расхода рабочих газов и жидкостей гидравлических и пневматических узлов сварочного оборудования;

приборами измерения усилий сжатия подвижных частей сварочного оборудования;

приборами для измерения времени;

приборами для визуально-измерительного и неразрушающего контроля качества сварных соединений.

4.7. Аттестационные центры могут создавать аттестационные пункты для проведения специальных и практических испытаний сварочного оборудования.

4.8. АП создают по согласованию с территориальными органами Госгортехнадзора России в организациях, имеющих необходимую производственно-лабораторную базу или использующих базы других организаций для проведения ремонтных работ и периодического обслуживания сварочного оборудования. Руководитель АП должен иметь III или IV уровень профессиональной подготовки.

4.9. Работы по аттестации сварочного оборудования проводят аттестационные комиссии АЦ на производственно-испытательных базах АЦ, организации-заявителя или АП.

4.10. Аттестационная комиссия АЦ формируется из трех специалистов сварочного производства, не являющихся представителями организации-заявителя, аттестованных на III и(или) IV уровень профессиональной подготовки в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства на право руководства и технического контроля за проведением сварочных работ. Область аттестации должна соответствовать группам технических устройств, применяемых на опасных производственных объектах, для работы на которых проводится аттестация сварочного оборудования.

В целях осуществления контроля за соблюдением установленных процедур аттестации представитель территориальных органов Госгортехнадзора России может принимать участие в работе аттестационной комиссии.

Председателем комиссии должен быть представитель аттестационного центра, аттестованный на IV уровень профессиональной подготовки по сварочному производству.

По представлению своих территориальных органов Госгортехнадзор России может разрешить отдельным организациям-заявителям, имеющим в своем составе службу главного сварщика, аттестованные лаборатории по испытаниям сварочного оборудования, а также специализированные подразделения с опытом работы в сварочном производстве не менее 5 лет по разработке, изготовлению и внедрению сварочного оборудования, используемого при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах, включать в состав аттестационных комиссий специалистов данной организации, аттестованных на III и IV уровень в соответствии с требованиями Правил аттестации сварщиков и специалистов сварочного производства.

4.11. Для получения "Аттестата соответствия" АЦ представляет в исполнительную дирекцию НАКС следующие документы:

заявку на аккредитацию в НАКС, согласованную с территориальными органами Госгортехнадзора России;

учредительные документы;

Положение об АЦ с приложениями;

комплект программ аттестационных испытаний в соответствии с видами сварочного оборудования и объектами Госгортехнадзора России.

4.12. В приложениях к Положению об АЦ должны содержаться:

сведения о наличии помещений и площадей для проведения специальных и практических испытаний сварочного оборудования;

сведения об организационной структуре центра;

сведения об имеющихся в центре нормативных документах;

сведения о производственно-испытательной базе, включающие справки об имеющемся сварочном оборудовании, станочном парке и контрольно-измерительной аппаратуре, используемых при аттестации сварочного оборудования, лаборатории контроля и компьютерной технике;

сведения о персонале центра, включая аттестованных специалистов по контролю качества;

перечень аттестационных пунктов, с которыми взаимодействует центр;

типовые программы испытания различных видов сварочного оборудования;

порядок оформления протоколов испытаний сварочного оборудования;

порядок ведения реестра аттестованного сварочного оборудования;

порядок ведения архива.

4.13. При наличии АП центр должен дополнительно представить комплект документов, включающий:

приказ (распоряжение) руководителя организации о создании на его базе АП;

Положение об аттестационном пункте сварочного оборудования.

4.14. Положение об АП должно содержать:

сведения о персонале АП;

сведения о наличии помещений для проведения 3-го этапа специальных и практических испытаний сварочного оборудования;

типовые программы испытаний сварочного оборудования по различным видам;

сведения о материальной базе, включающие справки об имеющемся сварочном оборудовании, станочном парке и контрольно-измерительной аппаратуре, используемых при аттестации сварочного оборудования, лаборатории контроля и компьютерной технике;

документ, регламентирующий порядок подготовки и проведения испытаний сварочного оборудования;

инструкции по безопасному ведению работ при проведении аттестации сварочного оборудования.

4.15. Экспертизу АЦ проводит НАКС по его заявке, согласованной с территориальными органами Госгортехнадзора России. При положительных результатах экспертизы НАКС выдает "Аттестат соответствия", определяющий область деятельности АЦ, и вносит АЦ в Реестр САСв НАКС.

4.16. Экспертизу АП проводят одновременно с экспертизой АЦ либо на основании заявки АЦ в НАКС о включении в его состав нового АП. Заявка должна быть согласована с территориальными органами Госгортехнадзора России.

При положительном результате экспертизы АП присваивают соответствующий номер, который вносится в Реестр САСв НАКС.

4.17. Область распространения деятельности АЦ определяется:

группами технических устройств, применяемых на опасных производственных объектах, для работы на которых АЦ аттестует сварочное оборудование;

видами сварочного оборудования.

4.18. Должностные права и обязанности сотрудников АЦ регламентируются должностными инструкциями.

4.19. Информация о составе и профессиональной подготовке привлекаемых аттестованных специалистов, результатах их работы и пройденных видах обучения содержится в специальных картотеках аттестационных центров.

4.20. В АЦ должна быть предусмотрена система повышения уровня квалификации штатного персонала и привлекаемых специалистов.

4.21. При аттестации центр обеспечивает:

направление по запросу заявителя информации с изложением требований к сварочному оборудованию при его аттестации и о процедурах аттестации;

формирование аттестационных комиссий по аттестации сварочного оборудования;

экспертизу заявочных документов и составление на их основе программы испытаний, согласованной с организацией-заявителем;

проведение аттестации сварочного оборудования по конкретным группам опасных технических устройств для опасных производственных объектов;

оформление протокола испытаний сварочного оборудования и передачу протокола для экспертизы в НАКС.

4.22. АЦ осуществляет ведение документов в соответствии с установленными требованиями.

Эти документы должны содержать:

порядок проведения работ по аттестации сварочного оборудования, включая оформление протоколов испытаний;

порядок организации и проведения проверки и технического обслуживания оборудования для проведения испытаний;

порядок рассмотрения рекламаций и претензий.

4.23. АЦ ведет делопроизводство по аттестации.

В архиве АЦ на каждую единицу аттестованного сварочного оборудования должны содержаться следующие документы:

заявка на аттестацию;

документы, представленные заявителем в соответствии с настоящими требованиями и Технологическим регламентом проведения аттестации сварочного оборудования;

протокол последней аттестации оборудования (при наличии);

сертификат соответствия (при наличии);

программа испытаний сварочного оборудования;

протокол испытаний сварочного оборудования;

копия Свидетельства об аттестации с указанием срока действия и регистрационным номером.

4.24. Данные об аттестации сварочного оборудования хранятся в течение срока действия Свидетельства об аттестации.

В случае непрохождения аттестации сведения о ней хранятся в центре в течение 1 года со времени принятия решения аттестационной комиссией.

V. УЧЕТ АЦ И АТТЕСТОВАННОГО СВАРОЧНОГО ОБОРУДОВАНИЯ

5.1. АЦ и аттестованное сварочное оборудование регистрируют в Реестре НАКС.

5.2. Сведения об объектах и документах Системы аттестации сварочного оборудования являются информацией САСв только после их регистрации в Реестре.

5.3. НАКС и аттестационные центры могут осуществлять информационное обслуживание органов Госгортехнадзора России, органов государственного управления, других юридических и физических лиц по вопросам аттестации сварочного оборудования только на основании данных, внесенных в Реестр.

5.4. Сведения Реестра, такие, как характеристики аттестуемого сварочного оборудования и номера свидетельств об аттестации, наличие "Аттестата соответствия" НАКС у аттестационного центра подлежат периодическому опубликованию в открытой печати.

5.5. Реестр ведут в целях:

учета свидетельств об аттестации сварочного оборудования;

учета, накопления и хранения официальной информации САСв;

исключения возможности проведения работ по аттестации сварочного оборудования юридическими лицами, не аккредитованными НАКС.

5.6. НАКС использует данные Реестра в целях:

формирования и осуществления технической политики в области аттестации по сварочному производству;

контроля и управления деятельностью аттестационных органов;

информационного обслуживания Госгортехнадзора России и органов государственной власти и управления, заинтересованных лиц и общественных организаций.

5.7. Организации, пользующиеся аттестованным сварочным оборудованием, используют данные Реестра с целью информирования потребителей или получения подтверждения о соответствии этого оборудования установленным требованиям.

5.8. Регистрации и учету в Реестре подлежат объекты регистрации по следующим разделам:

руководящие документы САСв;

методические документы САСв;

аттестационные органы (аттестационные центры и пункты);

аттестованное сварочное оборудование.

5.9. Объекты регистрации вносят в Реестр на следующих основаниях:

руководящие и методические документы - на основании приказа по НАКС об утверждении документа;

аккредитованные НАКС аттестационные центры и АП - на основании Аттестата соответствия НАКС.

5.10. Свидетельства об аттестации сварочного оборудования, не зарегистрированные в Реестре, считают недействительными.

5.11. Управление ведением Реестра осуществляет НАКС.

5.12. Держателем регистрационных документов, решений руководящих и аттестационных органов, а также номеров Свидетельств об аттестации сварочного оборудования является НАКС.

5.13. НАКС разрабатывает необходимые рабочие инструкции ведения Реестра, формы учета объектов регистрации и выдачи информации.

5.14. Формы учета объектов регистрации в Реестре САСв приведены в приложении 2.

5.15. Порядок ведения Реестра

5.15.1. Ведение Реестра предусматривает проведение следующих работ:

внесение регистрационных записей, относящихся к организационным и методическим документам, аттестационным органам, а также решениям руководящих органов САСв;

внесение в Реестр данных об аттестованном сварочном оборудовании на основании отчетов аттестационных центров;

ведение архива представленных на регистрацию документов;

подготовка к изданию материалов Реестра;

проведение анализа содержащейся в Реестре информации;

информационное обслуживание Госгортехнадзора России и других заинтересованных органов, юридических и физических лиц.

5.15.2. Внесение регистрационных записей:

объем информации, вносимой в реестр по каждому объекту регистрации, устанавливается решением НАКС с учетом необходимого информационного обслуживания потребителей;

для регистрации представляют комплект документов;

после регистрации документы направившей их организации не возвращают, а направляют в архивный фонд;

регистрацию проводят в срок до 10 дней, начиная со дня поступления комплекта документов.

5.15.3. Изменения в Реестр вносят:

исправлением записи, если обнаружена ошибка, при этом дают ссылку на источник информации, указывают дату проведения изменения, фамилию исполнителя, внесшего изменение, все сведения должны быть заверены подписью исполнителя;

отметкой против регистрационной записи об исключении объекта из Реестра с указанием документа, на основании которого исключается объект, и даты исключения; о проведенных изменениях лицо, ответственное за ведение реестра, сообщает органам, организациям и лицам, к которым относится внесенное изменение, в месячный срок со дня внесения изменения.

5.16. Структура регистрационных номеров

5.16.1. Структуру регистрационного номера устанавливают в соответствии со структурой Реестра САСв.

5.16.2. Структура регистрационного номера учитывает следующие требования:

регистрационным номером основного руководящего документа является присвоенное Реестром кодовое обозначение, состоящее из букв "РД САСв", четырехзначного цифрового номера и последних двух цифр года утверждения документа;

регистрационным номером методического документа является присвоенное Реестром кодовое обозначение, состоящее из букв "МД САСв", четырехзначного цифрового номера, последних двух цифр года утверждения документа;

регистрационным номером аттестационного центра является присвоенный Реестром код;

регистрационный номер свидетельства об аттестации сварочного оборудования содержит регистрационный номер центра, выдавшего свидетельство, и через тире порядковый номер свидетельства из пяти цифр (например, СУР-2АЦ-00269).

5.17. Анализ информации, содержащейся в Реестре, может проводиться:

по заданию сторонних организаций, имеющих соответствующие соглашения с НАКС;

по договорам с иными сторонними организациями.

5.18. Информационное обслуживание осуществляют для:

Госгортехнадзора России и органов государственного управления на основании соглашений, заключенных между этими органами и НАКС;

общественных организаций путем публикаций информации в периодических изданиях и специальных сборниках;

юридических и физических лиц, заинтересованных в специальном информационном обслуживании на основании договоров с НАКС.

5.19. Архив Реестра САСв обеспечивает:

хранение документов, направленных на регистрацию;

хранение копий отчетов аттестационных органов САСв.

5.20. Сроки выполнения работ, периодичность опубликования информации и сроки хранения архивных материалов устанавливаются решениями НАКС.

Приложение 1

Технологический регламент проведения аттестации сварочного оборудования

1. Общие положения

В Технологическом регламенте аттестации сварочного оборудования приведены требования к процедуре, методикам испытаний и содержанию документов, оформляемых при аттестации сварочного оборудования.

Сварочное оборудование подразделяется на общего (СОон) и специализированного (СОсн) назначения.

СОон предназначено для использования при изготовлении, монтаже, ремонте и реконструкции различных групп технических устройств, применяемых на опасных производственных объектах.

СОсн предназначено для использования при изготовлении, монтаже, ремонте и реконструкции определенных групп опасных технических устройств, применяемых на опасных производственных объектах.

Аттестация сварочного оборудования проводится по различным программам для производителя сварочного оборудования (СОпр) и потребителя сварочного оборудования (СОпо), а также для сварочного оборудования общего (СОон) и специализированного (СОсн) назначения.

1.1. При представлении к аттестации сварочного оборудования (СО) заказчик (Производитель или Потребитель сварочного оборудования) предоставляет в АЦ:

заявку по форме, приведенной в приложении 3;

паспорт организации-изготовителя;

сертификат соответствия Российской Федерации или его заверенные копии;

данные по условиям эксплуатации сварочного оборудования;

аттестат соответствия на тип сварочного оборудования, выданный головным институтом отрасли (при наличии).

Паспорт организации-изготовителя должен включать в себя:

назначение и область применения сварочного оборудования;

основные технические характеристики сварочного оборудования;

комплектность, устройство и принцип работы сварочного оборудования;

инструкцию по эксплуатации с электрическими, кинематическими, пневмогидравлическими схемами;

характерные неисправности и методы их устранения;

инструкции по безопасной эксплуатации и охране труда.

При отсутствии паспорта допускается составление дубликата паспорта.

Данные по условиям эксплуатации сварочного оборудования должны содержать:

характеристики внешней среды (открытые или закрытые помещения);

вид (способ) сварки (наплавки);

для СОпо - технологические карты на выполняемые сварные соединения и наличие аттестованного обслуживающего персонала;

номенклатура свариваемых изделий (диапазон толщин, диаметров, марок сталей, применяемые сварочные материалы);

для СОпр - сведения об аттестации производства на право изготовления сварочного оборудования.

На основании заявки АЦ разрабатывает программу испытаний сварочного оборудования, которая согласовывается с заказчиком и представителем Госгортехнадзора России.

При разработке программы испытаний сварочного оборудования от заказчика дополнительно могут быть затребованы следующие материалы:

особенности технологического процесса сварки и соответствия его технологической карте выполнения сварочных работ;

наличие и рабочее состояние вспомогательного оборудования (инструменты для подготовки свариваемых поверхностей, сушильные печи, термопеналы, подогреватели, струбцины, центраторы, вращатели, манипуляторы и т.д.);

наличие и исправность измерительных и регистрирующих приборов сварочного оборудования;

соответствие области аттестации сварщиков и специалистов сварочного производства и области применения подлежащего аттестации сварочного оборудования;

сведения о проведенных профилактических работах, контрольных проверках, техническом обслуживании, ремонте и диагностировании, выполненных специализированными центрами.

1.2. Аттестация сварочного оборудования проводится путем установления соответствия фактических параметров оборудования с параметрами, приведенными в паспорте организации-изготовителя, а также проверки качества контрольных сварных соединений (КСС) при проведении практических испытаний в соответствии с требованиями нормативной документации, используемой при проведении сварочных работ на опасных производственных объектах.

Результаты аттестации оформляются Протоколом аттестации (приложение 4).

1.3. Процедура аттестации сварочного оборудования включает в себя проведение специальных и практических испытаний.

Специальные и практические испытания проводят в АЦ (или его АП), зарегистрированных в Реестре САСв НАКС или у заказчика. Место проведения аттестации определяет комиссия АЦ на основании изучения материалов заявки.

1.4. Аттестация сварочного оборудования начинается с проведения специальных испытаний.

Средства измерения электрических, механических, пневмогидравлических параметров должны быть поверены в установленном порядке, соответствовать действующим ГОСТ и удовлетворять требованиям нормативной документации.

Специальные испытания заключаются в проверке соответствия сварочного оборудования паспортным данным и требованиям нормативной документации в соответствии с группой технических устройств и состоят из трех этапов:

1-й этап - проверка комплектности и основных технических характеристик сварочного оборудования на соответствие паспортным данным и требованиям ГОСТ на соответствующий вид сварочного оборудования;

2-й этап - проверка соответствия сварочного оборудования требованиям инструкции по безопасной эксплуатации и охране труда, приведенной в Паспорте сварочного оборудования, и проверка соответствия технических характеристик сварочного оборудования требованиям нормативной документации, используемой при изготовлении, монтаже, ремонте и реконструкции определенных групп опасных технических устройств, применяемых на опасных производственных объектах.

3-й этап - проверка электрических, механических и пневмогидравлических систем сварочного оборудования на соответствие данным, приведенным в паспорте.

1.5. Практические испытания сварочного оборудования заключаются в оценке показателей сварочных свойств сварочного оборудования и проводятся на КСС для определенного вида сварки с оценкой качества КСС методом неразрушающего контроля.

По решению аттестационной комиссии при условии отсутствия рекламаций и замечаний по качеству сварных соединений, выполненных аттестуемым сварочным оборудованием в производственных условиях, практические испытания при периодической аттестации заменяют документированным подтверждением о качестве сварки за 6 месяцев, предшествующих аттестации, предоставляемым аттестованной лабораторией контроля.

1.6. Порядок проведения испытаний в зависимости от вида аттестации приведен в табл.1.

Таблица 1

Порядок проведения испытаний СОпр и СОпо

Вид аттестации |

Специальные испытания |

Практические испытания | ||||||

1-й этап |

2-й этап |

3-й этап |

||||||

СОпр |

СОпо |

СОпр |

СОпо |

СОпр |

СОпо |

СОпр |

СОпо | |

Первичная |

+ |

+ |

+ |

+ |

+ |

-* |

+ |

+ |

Периодическая |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

Дополнительная |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

Внеочередная |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

_________________

* При первичной аттестации СОпо, у которого истек гарантийный срок службы, необходимо проведение 3-го этапа специальных испытаний.

В таблице символ "+" означает проведение испытаний, "-" - отсутствие испытаний.

1.7. Аттестация сварочного оборудования производится по видам сварки в соответствии с табл.2.

Таблица 2

Виды сварочного оборудования

Шифр вида СО |

Назначение |

А |

Оборудование для дуговой сварки |

В |

Оборудование для газовой сварки |

С |

Оборудование для контактной сварки |

D |

Оборудование для сварки полимерных материалов |

Аттестация сварочного оборудования проводится по следующим типам сварочного оборудования:

Таблица 3

Типы сварочного оборудования для дуговой сварки вида А

Шифр СО |

Тип СО |

Назначение |

1 |

2 |

3 |

А1 |

ТД |

Трансформатор для ручной дуговой сварки |

А2 |

ТДФ |

Трансформатор для механизированной сварки под флюсом |

A3 |

ВД, |

Выпрямитель для ручной дуговой и механизированной сварки под флюсом и в защитных газах (в том числе высокочастотный) |

А4 |

УДГ |

Установки для сварки неплавящимся электродом |

А5 |

ПДГ |

Полуавтомат для механизированной сварки в активных газах |

А6 |

ПДФ |

Полуавтомат для механизированной сварки под флюсом |

А7 |

ПДИ |

Полуавтомат для механизированной сварки в инертных газах |

А8 |

ПДУ |

Полуавтомат для механизированной сварки в активных и инертных газах |

А9 |

ПДО |

Полуавтомат для механизированной сварки открытой дугой |

А10 |

АДФ |

Автомат для механизированной сварки под флюсом |

A11 |

АДГ |

Автомат для механизированной сварки в защитных газах |

А12 |

АДФГ |

Автомат для механизированной сварки в защитных газах и под флюсом |

А13 |

АДО |

Автомат для сварки открытой дугой |

А14 |

АД |

Агрегат для ручной дуговой и механизированной сварки под флюсом и в защитных газах |

А15 |

ПД |

Преобразователь для ручной дуговой и механизированной сварки под флюсом и в защитных газах |

Испытания сварочного оборудования А5-А13 проводят совместно с необходимым для процесса сварки сварочным оборудованием А1-А4 и А14, А15.

Другие типы сварочного оборудования, не указанные в графе "Тип СО" в табл.3, аналогичные по назначению согласно шифру, проходят аттестацию в установленном Технологическим регламентом порядке для данного шифра.

Таблица 4

Типы сварочного оборудования для газовой сварки вида В

Шифр СО |

Тип СО |

Назначение |

В1 |

ГА |

Оборудование для газовой сварки с использованием ацетилено-кислородного пламени |

В2 |

ГЗ |

Оборудование для газовой сварки с использованием газов-заменителей |

Таблица 5

Типы сварочного оборудования для контактной сварки вида С

Шифр СО |

Тип СО |

Назначение |

С1 |

МТ |

Машина для контактной точечной сварки |

С2 |

МР |

Машина для контактной рельефной сварки |

С3 |

МШ |

Машина для контактной шовной сварки |

С4 |

МС |

Машина для контактной стыковой сварки |

Таблица 6

Типы сварочного оборудования для сварки полимерных материалов вида D

Шифр СО |

Тип СО |

Назначение |

D1 |

УЭ |

Установка для экструзионной сварки полимеров |

D2 |

УНГ |

Установка для сварки полимеров нагретым газом |

D3 |

УЗН |

Установка для сварки полимеров с закладными нагревателями |

D4 |

УНИ |

Установка для сварки полимеров нагретым инструментом |

Аттестация нового (модернизированного), ранее не аттестованного сварочного оборудования (СОпр), сложных специализированных комплексов различного назначения (СОсн), не включенных в настоящий регламент, должна выполняться по отдельным программам испытаний, разработанным АЦ, согласованным с территориальными органами Госгортехнадзора России и утвержденными Национальным аттестационным комитетом по сварочному производству. Для проведения аттестации этого оборудования могут привлекаться сотрудники специализированных научно-исследовательских организаций, аттестованные на IV уровень по Правилам аттестации сварщиков и специалистов сварочного производства.

Для серийно выпускаемого СОон у производителя и используемого СОон у потребителя НАКС совместно с АЦ и специализированными научно-исследовательскими организациями разрабатывает для аттестации СОон типовые программы испытаний, которые согласовываются с территориальными органами Госгортехнадзора России.

1.8. При положительных результатах аттестации выдается Свидетельство об аттестации сварочного оборудования с определением области его применения согласно Перечню групп технических устройств, сварка которых осуществляется аттестованными сварщиками, утвержденному Госгортехнадзором России.

2. Специальные испытания

2.1. Специальные испытания начинаются с 1-го этапа проверкой документации и комплектности сварочного оборудования.

В случае отсутствия документации и несоответствия комплектности сварочного оборудования паспортным данным оно не подлежит аттестации.

2.2. Специальные испытания по 2-му этапу заключаются в проверке соответствия сварочного оборудования инструкции по безопасной эксплуатации и охране труда, приведенной в паспорте сварочного оборудования, и в проверке соответствия требованиям НД Госгортехнадзора России.

Аттестационная комиссия выбирает для проверки необходимые параметры для конкретного сварочного оборудования в соответствии с требованиями правил безопасной эксплуатации. Обязательной является проверка следующих требований:

2.2.1. Размещение сварочного оборудования, а также расположение и конструкция его узлов и механизмов должны обеспечивать безопасный и свободный доступ к нему.

2.2.2. Все сварочное оборудование, предназначенное для сварки в особо опасных условиях (внутри металлических емкостей, в колодцах, туннелях, при наружных работах, в котлах), должно быть оснащено блоком БУ6 (ограничения напряжения холостого хода) до напряжения 12 В с выдержкой времени срабатывания не более 0,6 с.

2.2.3. Длина первичной цепи между пунктом питания и передвижной установкой сварочного оборудования не должна превышать 10 м, нарушение изоляции не допускается.

2.2.4. В качестве обратного провода должны служить гибкие сварочные кабели. Использование в качестве обратного провода сети заземления, металлических строительных конструкций зданий, коммуникаций и несварочного технологического оборудования запрещается.

2.2.5. Узлы сварочного оборудования, содержащие силовые конденсаторы, должны иметь устройства для автоматической разрядки конденсаторов.

2.2.6. Сварочное оборудование должно быть защищено отключающими предохранителями или автоматами со стороны питающей сети и соответствовать требованиям ПУЭ.

2.2.7. Сварочное оборудование, эксплуатируемое на открытом воздухе, должно быть в брызгопылезащищенном исполнении.

2.2.8. Вращающиеся части сварочного оборудования, части, находящиеся под высоким напряжением или высокой температурой (более 40 °С), должны быть надежно ограждены.

2.2.9. На органах управления сварочного оборудования должны быть четкие надписи или условные знаки, указывающие их функциональное назначение. Все органы управления сварочного оборудования должны иметь надежные фиксаторы, исключающие самопроизвольное или случайное их включение (или отключение).

2.2.10. Штепсельные соединения проводов для включения в сеть переносных пультов управления сварочного оборудования должны иметь заземляющие контакты.

2.2.11. Корпус любого сварочного оборудования необходимо надежно заземлять. Для присоединения заземляющего провода должен быть предусмотрен болт диаметром 5-8 мм, расположенный в доступном месте с надписью "Земля". Последовательное заземление нескольких сварочных источников запрещается.

2.2.12. Сварочное оборудование передвижного типа, осуществление заземления которого представляет трудности, должно быть снабжено устройством защитного отключения.

2.2.13. Закрепление газоподводящих шлангов на присоединительных ниппелях аппаратуры, горелок и редукторов должно быть надежным и выполнено с помощью хомутов. На ниппели водяных затворов шланги должны плотно надеваться, но не закрепляться.

2.2.14. Баллоны с газом при их хранении, транспортировании и эксплуатации должны быть защищены от действия солнечных лучей и других источников тепла. Баллоны, устанавливаемые в помещениях, должны находиться от приборов отопления на расстоянии не менее 1 м, а от источников тепла с открытым огнем и печей - не менее 5 м. Хранение в одном помещении баллонов с кислородом и баллонов с горючими газами не разрешается.

2.2.15. Запрещается соприкосновение кислородных баллонов, редукторов и другого сварочного оборудования с различными маслами.

2.2.16. Использование шлангов длиной более 30 м в заводских условиях и 40 м в монтажных условиях запрещается.

2.2.17. Газосварочные посты должны быть снабжены обратными клапанами и огнепреградительными затворами.

2.3. По решению аттестационной комиссии перечень требований по п.2.2 может быть расширен в соответствии с требованиями НД. При наличии в эксплуатационной (технической) документации аттестуемого сварочного оборудования специфических правил безопасной эксплуатации аттестационная комиссия производит их обязательную проверку.

При несоответствии сварочного оборудования иностранного производства отдельным требованиям промышленной безопасности, действующим в Российской Федерации, производитель сварочного оборудования (поставщик) обязан предоставить сведения по проведению дополнительных мероприятий, обеспечивающих безопасность применения такого сварочного оборудования.

2.4. При проведении испытаний по 3-му этапу для сварочного оборудования вида А (оборудования для дуговой сварки) измеряются следующие параметры в соответствии с табл.7.

Таблица 7

Контролируемые параметры сварочного оборудования вида А

N п/п |

Наименование контролируемого параметра СО |

Тип СО | ||||||||||||||

А1 |

А2 |

А3 |

А4 |

А5 |

А6 |

А7 |

А8 |

А9 |

А10 |

А11 |

А12 |

А13 |

А14 |

А15 | ||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

1 |

Номинальный сварочный ток, А |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

2 |

Пределы регулирования сварочного тока и параметров импульсов, А, с |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

3 |

Напряжение питающей сети, В |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

4 |

Напряжение холостого хода, В |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

5 |

Режим работы, ПН%, ПВ% |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

6 |

Вид внешней статической характеристики |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

7 |

Скорость подачи электродной (сварочной) проволоки, м/с |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

8 |

Скорость сварки, м/с |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

9 |

Перемещение сварочной головки (электрода), м |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

10 |

Расход защитного газа, л/мин |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

11 |

Габаритные размеры, м |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

12 |

Масса, кг |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Контроль по пп.11-12 производится только при первичной аттестации СОпр.

Методики испытаний контролируемых параметров:

1. Испытания проводятся на полностью комплектном сварочном оборудовании. При установке измерительной аппаратуры разрешается доступ только через отверстия с крышками, смотровые люки или легко снимаемые панели, предусмотренные изготовителем. Для измерения номинального сварочного тока используются приборы класса точности не ниже 1,5 при нагрузке на балластный реостат. Допускается также использование осциллографа и устройств цифровой техники с индикацией показаний, поверенных в установленном порядке.

2. Диапазон регулировки сварочного тока проверяется при изменении тока от наименьшего до наибольшего значений, указанных в паспорте при нагрузке на балластный реостат.

3. Сварочное оборудование должно подключаться к сети переменного тока в соответствии со значениями напряжения сети, указанного в паспорте, но не более 660 В. Испытания сварочного оборудования проводятся при номинальном напряжении питающей сети 220/380 В с частотой 50 Гц и при допустимом отклонении его от номинального напряжения +5%, -10%, а частоты сети ±2%. Параметры измеряются вольтметром и частотомером классом точности 1,0.

Сопротивление изоляции токоведущих частей, электрически связанных с питающей сетью, проверяется в установленном порядке.

4. Напряжение холостого хода сварочного оборудования при ручной дуговой сварке на переменном токе не должно быть более 80 В эффективного значения; на постоянном токе при ручной, механизированной и автоматической дуговой сварке в среде инертных и активных газов, а также под слоем флюса напряжение холостого хода не должно превышать 100 В среднего значения.

5. Режим работы сварочного оборудования оценивается продолжительностью включения ПВ% и продолжительностью нагрузки ПН% для всех значений, указанных в паспорте сварочного оборудования.

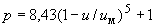

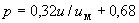

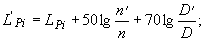

ПВ% определяется как

,

,

где  - время работы сварочного оборудования под нагрузкой, мин;

- время работы сварочного оборудования под нагрузкой, мин;

- время паузы, мин.

- время паузы, мин.

При оценке ПВ% во время паузы сварочное оборудование отключается от сети.

ПН% определяется как

,

,

где  - время работы сварочного оборудования на холостом ходу, мин.

- время работы сварочного оборудования на холостом ходу, мин.

При оценке ПН во время холостого хода сварочное оборудование не отключается от питающей сети.

Рекомендуемый цикл нагрузки сварочного оборудования рассчитывается на номинальную относительную продолжительность нагрузки (ПН) при заданном полном времени цикла сварки (например, 5 или 10 мин). При номинальной нагрузке, указанной в паспорте, сварочное оборудование не должно перегреваться при указанном в паспорте ПН, например, при ПН 60% и заданном полном времени цикла 10 мин сварочное оборудование должно находиться под нагрузкой 6 мин, в режиме холостого хода - 4 мин.

6. Определение семейства внешних статических характеристик сварочного оборудования на минимальных, номинальных и максимальных значениях сварочного тока производится путем измерения значения тока и значения напряжения при нагрузке на балластный реостат с построением графика или таблицы. Для быстрого и точного построения внешней статической характеристики источников питания рекомендуется использовать специализированные программируемые нагрузочные устройства на транзисторах и цифровые регистраторы тока и напряжения дуги, поверенные в установленном порядке.

Источники питания сварочного оборудования должны иметь следующие характеристики:

для ручной дуговой сварки покрытыми электродами - падающую, комбинированную;

для аргоно-дуговой сварки неплавящимся электродом - штыковую, крутопадающую, комбинированную;

для механизированной сварки плавящимся электродом - жесткую, пологопадающую, комбинированную.

7. Проверка диапазона регулирования скорости подачи электродной проволоки осуществляется без сварки при номинальном напряжении питания полуавтомата в прямолинейном положении подающего шланга горелки. Проверка производится при наименьшей и наибольшей скоростях подачи проволоки. Скорость определяют как отношение длины проволоки, прошедшей через подающий механизм за время не менее 10 с, к времени, измеренному секундомером. Изменение скорости подачи электродной проволоки при колебании напряжения сети от 5 до -10% не должно превышать ±10% установленной величины.

Тяговое усилие подающего механизма сварочного полуавтомата проверяют подъемом груза, подвешенного к зажатой в подающем механизме проволоке наибольшего диаметра на номинальной скорости ее подачи.

8. Проверка скорости сварки производится на минимальном и максимальном значении путем измерения длины пути, пройденного сварочным оборудованием за время не менее 10 с, измеренное секундомером. Отклонение измеренной величины скорости сварки от паспортных данных не должно превышать ±10%. Допускается использование для измерения скорости сварки специализированных датчиков скорости с погрешностью измерения не более 2%, поверенных в установленном порядке.

9. Перемещение сварочной головки (электрода) может осуществляться как в ручном, так и в автоматическом режиме. Допустимый люфт механизма перемещения, который измеряется индикатором, должен быть не более 1 мм.

10. Контроль расхода защитного газа осуществляется по ротаметру. Время предварительной продувки газа перед сваркой и время запаздывания выключения подачи защитного газа определяются по секундомеру на минимальных и максимальных установленных значениях.

11. Габаритные размеры сварочного оборудования определяют при помощи мерительного инструмента, обеспечивающего требуемую точность.

12. Масса сварочного оборудования определяется на технических весах, при этом допускается ее увеличение до 5%.

2.5. Для сварочного оборудования вида В (оборудования для газовой сварки) измеряются следующие параметры в соответствии с табл.8.

Таблица 8

Контролируемые параметры сварочного оборудования вида В

N п/п |

Наименование контролируемого параметра СО |

Тип СО | |

В1 |

В2 | ||

1 |

Проверка герметичности (емкостей, шлангов, запорной арматуры) |

+ |

+ |

2 |

Проверка инжектирующей способности горелки |

+ |

+ |

3 |

Определение усилия на маховичках при уплотнении и регулировании, а также времени перекрытия газовых каналов |

+ |

+ |

4 |

Определение расхода горючего газа и рабочих давлений |

+ |

+ |

5 |

Проверка стабильности горения пламени |

+ |

+ |

6 |

Определение массы и габаритов горелки |

+ |

+ |

Методики испытаний контролируемых параметров:

1. Испытания на герметичность проводят воздухом, не содержащим масла и влаги, или азотом. Метод проверки загрязненности воздуха в соответствии с государственными стандартами.

При проверке определяется герметичность уплотнения вентилей и всех соединений горелки в собранном состоянии путем погружения ее целиком или частями в воду после подачи воздуха (азота) под давлением 0,25 МПа с заглушенным выходным отверстием сопла горелки. Время выдержки установки в ванне с водой не менее 60 с. При этом рост и увеличение количества газовых пузырьков не допускаются. Допустимая скорость утечки газа не более 8 см /ч.

/ч.

2. Проверка инжектирующей способности осуществляется при пуске воздуха (азота), для чего подсоединяется штуцер горючего газа к источнику газопитания. Горелка укомплектовывается последовательно всеми номерами наконечников. Устанавливается рабочее давление газа. Открывается вентиль горючего газа полностью. К открытой стороне регулировочной гайки подносится полоска тонкой бумаги, об отсутствии противодавления в канале горючего газа свидетельствует прилипание бумаги к щели между регулировочной шайбой и рукояткой горелки.

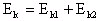

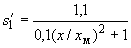

3. Определение усилия при регулировании и закрытии вентилей производить на горелке, жестко закрепленной в штативе, с подводом к испытуемому вентилю азота или воздуха под давлением 0,25 МПа. Перед испытанием каждый вентиль должен быть смазан. Для определения усилия, приложенного к ободу маховичка, к нему при помощи зажима и рычажного приспособления присоединяют пружинный динамометр. Усилие определяют по формуле

,

,

где  - усилие по показаниям динамометра, Н;

- усилие по показаниям динамометра, Н;

- длина рычага, мм;

- длина рычага, мм;

- диаметр маховичка, мм.

- диаметр маховичка, мм.

При открывании и закрывании вентиля фиксировать усилие регулирования.

При закрывании вентиля до герметичного уплотнения с седлом необходимо фиксировать усилие закрытия.

Усилия не должны превышать значения:

при закрытии - не более 40 Н;

при регулировании - не более 10 Н.

Время закрытия вентиля фиксируется секундомером.

4. Определение расходов горючего газа для заданных рабочих давлений проводить путем установки на линии горючего газа ротаметров и манометров на горелке со всеми номерами наконечников. Отклонение величин давлений должно находиться в пределах ±5%, величин расходов - ±10% от приведенных в паспорте.

5. Определение стабильности горения пламени производится в соответствии с государственными стандартами и проверяется для всех наконечников при 50% от минимального расхода горючего газа и при 30% превышении максимального паспортного расхода горючего газа. При минимально указанном расходе не должно наблюдаться хлопков и обратных ударов пламени, а при максимально указанном расходе не должно быть отрыва пламени с погасанием горелки.

6. Массу комплекта определяют взвешиванием, габаритные размеры - мерительным инструментом. Средства измерения, применяемые при испытаниях, должны иметь класс точности не ниже 2,0.

2.6. Для сварочного оборудования вида С (оборудования для контактной сварки) измеряются следующие параметры в соответствии с табл.9.

Таблица 9

Контролируемые параметры сварочного оборудования вида С

N п/п |

Наименование контролируемого параметра СО |

Тип СО | |||

С1 |

С2 |

С3 |

С4 | ||

1 |

2 |

3 |

4 |

5 |

6 |

1 |

Род тока, величина наибольшего вторичного тока, кА |

+ |

+ |

+ |

+ |

2 |

Номинальный длительный вторичный ток, кА |

- |

+ |

+ |

+ |

3 |

Усилие сжатия (ковочное для машин с переменным усилием), кН |

+ |

+ |

+ |

- |

4 |

Усилие осадки, кН |

- |

- |

- |

+ |

5 |

Длительность прохождения сварочного тока, с |

+ |

+ |

+ |

- |

6 |

Наибольшее вертикальное и взаимное смещение электродов, мм |

+ |

- |

+ |

- |

7 |

Допуск параллельности контактных поверхностей плит, мм |

- |

+ |

- |

- |

8 |

Диапазон линейных скоростей роликовых электродов, м/с |

- |

- |

+ |

- |

9 |

Давление охлаждающей воды, МПа |

+ |

+ |

+ |

+ |

Методики испытаний контролируемых параметров:

1. Источники питания различают: переменного тока, низкочастотные, постоянного тока, конденсаторные. Для всех типов источников питания соответствующим прибором контролируют величину наибольшего вторичного тока и номинальный длительный вторичный ток.

При отклонениях напряжения питающей сети от -10 до +5% машина должна обеспечивать максимальную паспортную величину вторичного тока.

Электрические параметры, кроме вторичного тока, следует измерять приборами класса точности не ниже 0,5 по ГОСТ 8.401-80.

Короткое замыкание точечных (С1) и шовных (С3) машин осуществляют непосредственным замыканием электродов при наибольшем усилии, развиваемом машиной. При этом рабочие поверхности электродов точечных машин должны быть плоскими, а шовных - цилиндрическими. Диаметр рабочей поверхности электродов точечных машин или ширина рабочей поверхности шовных машин должны быть более 2,5 мм.

Короткое замыкание рельефных (С2) и стыковых (С4) машин осуществляют медной планкой, которую устанавливают между рабочими плитами по оси сжатия. Площадь поперечного сечения планки должна быть достаточной, чтобы предотвратить ее перегрев. Планка должна зажиматься небольшим усилием, развиваемым машиной.

Допускается измерение тока осциллографированием на стороне высокого напряжения сварочного трансформатора.

Допускается опыт короткого замыкания проводить при пониженном напряжении с последующим пересчетом по правилу пропорциональности тока напряжению.

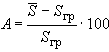

2. Номинальное значение длительного вторичного тока  вычисляют по ГОСТ 297-80 при проверке машины на нагрев в повторно-кратковременном режиме по формуле

вычисляют по ГОСТ 297-80 при проверке машины на нагрев в повторно-кратковременном режиме по формуле

,

,

где  - вторичный ток, А;

- вторичный ток, А;

- продолжительность включения сварочного тока за один цикл, с;

- продолжительность включения сварочного тока за один цикл, с;

- продолжительность паузы между включениями сварочного тока, с.

- продолжительность паузы между включениями сварочного тока, с.

Продолжительность цикла определяют в зависимости от назначения машины.

Проверку следует проводить при нагрузке на участке электрод-электрод или при коротком замыкании электродов машины.

3. Усилия сжатия машин с пневматическим приводом контролируют при номинальном давлении сжатого воздуха питающей сети 0,63 МПа по ГОСТ 17433-80. Номинальное усилие должно обеспечиваться при отклонении давления сжатого воздуха от -15 до +5% и испытываться в минимальном и максимальном давлении в течение 15 мин.

В машинах с гидравлическим приводом номинальное давление рабочей жидкости должно соответствовать паспортным данным.

Усилия сжатия измеряют динамометром при ходе электрода (до динамометра) не более 1 мм. Для точечных и шовных машин используют приспособление, имитирующее один из электродов, в рабочую поверхность которого завальцован шарик. Допускается усилие измерять тензометрическим методом. Измерения проводят при выключенном токе.

4. Для стыковых машин допускается измерять усилие осадки методом вдавливания шарика в шлифованную плиту из металла известной твердости. Измерения проводят при выключенном токе.

5. Длительность прохождения сварочного тока и точность воспроизведения установленной длительности проверяют с помощью осциллографа или приборами, измеряющими длительность протекания электрических импульсов, при коротком замыкании электродов машины.

6. Несовпадение центров рабочих поверхностей электродов при их контактировании в стационарных точечных и шовных машинах не должно превышать 0,5 мм при всех рабочих положениях. Смещение электродов точечных и шовных машин следует измерять индикатором. При измерении взаимного смещения электродов должна быть исключена их взаимная фиксация под воздействием приложенного усилия.

7. Допуск непараллельности контактных поверхностей плит рельефных машин под воздействием номинального усилия сжатия при безударной нагрузке должен быть не более 0,4 мм на 100 мм с центром, расположенным на оси приложенного усилия.

8. Устройство привода вращения роликовых электродов должно обеспечивать регулирование линейной скорости в пределах не менее 5:1. При ступенчатом регулировании отношение значений скоростей на любых двух следующих друг за другом ступенях не должно быть более 1,25. Измеренное значение линейной скорости роликовых электродов при номинальном усилии сжатия и изменениях напряжения сети -10%, +5% от номинального не должно отличаться от паспортных более чем на ±10%.

9. Контролируемое давление охлаждающей воды 0,15-0,3 МПа. Номинальный режим работы должен быть обеспечен при давлении охлаждающей воды 0,15 МПа.

2.7. Для сварочного оборудования вида D (оборудования для сварки полимерных материалов) измеряются следующие параметры в соответствии с табл.10.

Таблица 10

Контролируемые параметры сварочного оборудования вида D

N п/п |

Наименование контролируемого параметра СО |

Тип СО | |||

D1 |

D2 |

D3 |

D4 | ||

1 |

Напряжение питания, В |

+ |

- |

+ |

+ |

2 |

Сварочное напряжение, В |

- |

- |

+ |

+ |

3 |

Степень автоматизации и режимы сварки |

+ |

+ |

+ |

+ |

4 |

Протоколирование процесса |

- |

- |

+ |

+ |

5 |

Потребляемая мощность, кВт |

+ |

- |

+ |

+ |

6 |

Точность установки соосности труб |

- |

- |

- |

+ |

7 |

Время сварки, с |

- |

- |

+ |

+ |

8 |

Усилие сопротивления, МПа |

- |

- |

- |

+ |

9 |

Усилие сжатия, МПа |

- |

- |

- |

+ |

10 |

Распределение усилия сжатия |

- |

- |

- |

+ |

11 |

Точность торцовки труб, мм |

- |

- |

- |

+ |

12 |

Температура в зоне сварки, °С |

+ |

+ |

+ |

+ |

Методики испытаний контролируемых параметров:

1. Работоспособность сварочного оборудования проверяется при номинальном напряжении питающей сети 220/380 В частотой 50 Гц и при отклонении от номинального напряжения +5%, -10%, а от номинальной частоты ±2%, вольтметром и частотомером классом точности 1,0.

Электробезопасность проверяется внешним осмотром и замером сопротивления изоляции. По решению аттестационной комиссии могут контролироваться и другие параметры.

2. Напряжение на выходе сварочного оборудования контролируется при нагрузке на балластный реостат.

Для типа D3 напряжение на выходе не должно превышать 48 В.

3. Для каждого типа сварочного оборудования проверяется степень автоматизации и режимы сварки.

Для типа D1 проверяют паспортные параметры ручной (ЭР) и механизированной (ЭМ) экструзионной сварки независимо от типа соединения.

Для типа D2 проверяют паспортные параметры ручной (НГР) и механизированной (НГМ) сварки нагретым газом независимо от типа соединения.

Для типа D3 проверяют только для сварки труб паспортные параметры сварки с ручным заданием параметров (ЗНР), сварки в режиме штрих-кода или магнитной карты (ЗНШ) и сварки с автоматической обратной связью фитинга со сварочным аппаратом (ЗНА). Считывающее устройство должно обеспечивать ввод данных со штрихового кода, магнитной карты или при помощи обратной связи. Контроль введенных параметров ведут визуально по дисплею системы автоматики (куда выводится необходимая информация) и сопоставляется со сварочными характеристиками используемого фитинга.

Для типа D4 проверяют паспортные параметры:

для сварки труб с ручным управлением (СР), со средней степенью автоматизации (ССА) и с высокой степенью автоматизации (СВА);

для других свариваемых конструкций, за исключением трубопроводов систем газоснабжения, для ручной (НИР) и механизированной (НИМ) сварки нагретым инструментом.

Контроль системы автоматики для D3 и D4 проверяется сопоставлением заданной и выполненной программы сварки. После начала цикла сварки введение или изменение параметров сварки не допускается. Визуально проверяется состояние интерфейса для передачи параметров сварки.

4. Проверяется исправность устройства для регистрации параметров режима сварки путем распечатки контрольных протоколов. При этом проводят сравнение значений температуры, давления и времени соответствующих параметров сварки, замеренных членами аттестационной комиссии (визуально по показаниям термометров и манометров и секундомером), со значениями, полученными в результате распечатки. Допустимая погрешность - не более ±1% для температуры в зоне сварки и ±5% для давления и времени. Все цифровые и буквенные символы в протоколе должны быть легко читаемыми.

5. Потребляемая мощность сварочного оборудования не должна превышать приведенной в паспорте более чем на 10%.

6. Для машин стыковой сварки D4 индикатором проверяют точность установки соосности стыкуемых труб, которая должна составлять не более 10% от диаметра трубы.

7. Время сварки измеряется секундомером и не должно отличаться от заданной по программе более чем на ±5%.

8. Контроль усилия сопротивления производится замером величины давления, приложенного к гидравлическим цилиндрам, при котором начинается движение подвижного зажима. Замеренное давление не должно быть выше 20% от верхнего значения давления, необходимого для сварки труб наибольшего (для данной машины) диаметра.

Проверка работоспособности гидравлики определяется путем воздействия на органы управления рукоятки гидрораспределителя, редукционного клапана. Изменение давления от минимума до максимума должно быть плавным. Задержка между отклонением рукоятки гидрораспределителя и соответствующим движением зажима сварочной машины не должна превышать 2 с. Течь масла из элементов гидравлики не допускается.

9. Контроль усилия сжатия определяется сравнением величины усилия, приложенного гидравлическим цилиндром ( ), с величиной усилия, замеренного динамометром. Измеренные параметры не должны отличаться более чем на 5% с учетом потерь на трение.

), с величиной усилия, замеренного динамометром. Измеренные параметры не должны отличаться более чем на 5% с учетом потерь на трение.

10. Распределение усилия сжатия проверяется путем установки в зажимах сварочной машины двух труб наибольшего (для данной машины) диаметра. Трубы тщательно торцуются так, чтобы между торцами, сведенными до соприкосновения труб, не оставалось никакого зазора. Затем между торцами раздвинутых труб в горизонтальной плоскости устанавливают металлическую пластину высотой 30 мм и толщиной 10-20 мм. Торцы труб в проложенной между ними пластине сдавливают под давлением осадки и замеряют зазоры, образовавшиеся в вертикальной плоскости между торцами труб. Замер производят штангенциркулем с точностью до 0,1 мм. Разница полученных результатов не должна превышать 0,25 мм для труб диаметром менее 250 мм и 0,5 мм для труб диаметром 250-630 мм.

11. Работоспособность торцовочного устройства определяется сопоставлением его характеристик (мощности привода, скорости вращения, толщины снимаемой стружки, зазора после торцевания и т.п.) с паспортными данными. Зазор после торцевания определяется лепестковым щупом. Зазор между сведенными до соприкосновения торцов труб не должен превышать значений, установленных СП 42-101-96*.

______________

* На территории Российской Федерации действует СП 42-103-2003. - Примечание изготовителя базы данных.

12. Для сварочного оборудования типа D1 и D2 работоспособность системы контроля температуры оценивается сравнением измеренной температуры выходящего расплава (или воздуха) с заданной температурой (установленной при помощи соответствующих регуляторов или иным способом).

Для сварочного оборудования типа D4 система контроля температуры нагревателя проверяется сопоставлением заданной температуры с температурой, замеренной калиброванными термопарами или поверхностными термометрами. Разница установленной и замеренной температур должна находиться в пределах не более ±5 °С в любой точке зеркала нагревателя в пределах диаметра свариваемых труб наибольшего диаметра. Состояние нагревателя оценивается по степени износа его рабочих поверхностей (зеркала). Зеркало нагревателя должно быть плоским с обеих сторон, не допускаются впадины и выступы величиной более ±0,1 мм на 100 мм длины. Толщина зеркала не должна отличаться с противоположных сторон более чем на 0,2 мм для труб диаметром менее 250 мм и 0,5 мм для труб диаметром от 250 мм до 630 мм. Антиадгезионное покрытие должно присутствовать на всей поверхности зеркала в пределах диаметра свариваемых труб наибольшего диаметра.

Работоспособность датчика контроля температуры воздуха определяется путем сравнения температуры окружающего воздуха, замеренной тарированными термометрами, с показаниями температуры, замеренной датчиком сварочной машины или аппарата. Погрешность в определении температуры воздуха не должна превышать ±3 °C.

2.8. Специальные испытания по 3-му этапу заключаются в визуально-измерительном контроле электрических, кинематических и пневмогидравлических систем сварочного оборудования на соответствие данным, приведенным в паспорте.

2.8.1. Проверке подлежат в зависимости от комплектации сварочного оборудования следующие узлы и блоки:

БС - силовые токоподводящие устройства;

СТ - сварочный трансформатор;

ДР - силовой дроссель, магнитный усилитель;

К - силовой блок конденсаторов;

БУ1 - блок управления сварочным током и напряжением;

БУ2 - блок управления скоростью подачи присадочной проволоки (материала);

БУ3 - блок управления скоростью сварки;

БУ4 - блок поджига дуги;

БУ5 - блок стабилизации процесса сварки;

БУ6 - блок ограничения напряжения холостого хода;

БУ7 - блок управления электромеханическими параметрами (усилия сжатия и перемещения рабочего органа при сварке);

БУ8 - блок подачи защитного газа;

БУ9 - блок аварийной защиты;

БУ10 - блок управления процессом сварки (микропроцессоры и микроЭВМ);

БУ11 - блок стабилизации температуры в зоне сварки (для сварочного оборудования вида D - блок термостабилизации на нагревателях при стыковой сварке, сварке расплавом и прутком).

2.8.2. Специальные испытания по 3-му этапу для различных видов сварочного оборудования приведены в табл.11.

Таблица 11

Контролируемые узлы и блоки при специальных испытаниях

Вид СО |

Контролируемые узлы и блоки СО | ||||||||||||||

БС |

СТ |

ДР |

К |

БУ1 |

БУ2 |

БУ3 |

БУ4 |

БУ5 |

БУ6 |

БУ7 |

БУ8 |

БУ9 |

БУ10 |

БУ11 | |

А |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

В |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

С |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

+ |

D |

+ |

- |

- |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

+ |

+ |

Для сварочного оборудования типа D контроль блоков БУ1, БУ3, БУ5, БУ9, БУ11 производится совместно, как единый блок.

2.8.3. Визуально-измерительный контроль выполняют в соответствии с требованиями нормативных документов и методиками контроля конкретного узла или блока. В обязательном порядке проверяются комплектность и целостность блоков и узлов сварочного оборудования, наличие окисления токоведущих контактов, наличие смазки в подвижных частях, механическое крепление узлов и отдельных элементов, недопустимые изгибы и деформации элементов сварочного оборудования.

Визуально-измерительный контроль проводится при снятом защитном кожухе на обесточенном оборудовании. Блоки управления процессом сварки, опломбированные сервисными центрами технического обслуживания, подлежат только внешнему осмотру без снятия защитных кожухов.

По требованию членов аттестационной комиссии может быть проведена проверка электрических, кинематических и пневмогидравлических параметров отдельных узлов и блоков на соответствие их принципиальным схемам, приведенным в паспорте сварочного оборудования или комплектующих изделий.

После получения положительных результатов контроля сварочное оборудование подлежит опломбированию.

В случае получения отрицательных результатов испытаний по любому из контролируемых параметров по 3-му этапу специальных испытаний сварочное оборудование признается неаттестованным и дальнейшей аттестации не подлежит.

3. Практические испытания

3.1. Практические испытания заключаются в оценке показателей сварочных свойств сварочного оборудования по ГОСТ в соответствии со способом сварки и типом оборудования. Сварка выполняется на контрольных сварных соединениях (КСС), соответствующих заявленной области аттестации.