- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РЕКОМЕНДАЦИИ

ПО СТРОИТЕЛЬСТВУ МАКРОШЕРОХОВАТЫХ ДОРОЖНЫХ ПОКРЫТИЙ

ИЗ ОТКРЫТЫХ БИТУМОМИНЕРАЛЬНЫХ СМЕСЕЙ

УТВЕРЖДЕНЫ Управлением технического прогресса 30 октября 1991 г.

Настоящие рекомендации разработаны по результатам исследований и обобщения опыта применения открытых битумоминеральных смесей по ТУ 218 РСФСР 601-88 для строительства макрошероховатых дорожных покрытий. Они составлены в дополнение к указанным ТУ и содержат более подробную информацию по технологии приготовления смесей и их применения; приведен универсальный метод проектирования составов, позволяющий исчерпывающе учитывать условия применения.

Рекомендации разработаны и составлены инж. Л.Г.Паниной.

Научный редактор и консультант - канд. техн. наук А.Я.Эрастов.

В работе принимали участие канд. техн. наук Т.Н.Калашникова, инженеры С.М.Акиншин и И.В.Балуева, техник Т.А.Василькова.

В проведении производственных работ, кроме указанных специалистов, были привлечены сотрудники Краснодаравтодора (С.И.Чалохьян, A.M.Обидин, П.И.Скороходов, С.П.Петрусенко) и УС-3 (Ю.А.Стопочев, В.М.Приходько).

ПРЕДИСЛОВИЕ

Настоящие рекомендации разработаны в дополнение к техническим условиям ТУ 218 РСФСР 601-88 "Смеси битумоминеральные открытые для устройства макрошероховатых слоев дорожных покрытий" и распространяются на горячий (теплый) способ устройства макрошероховатых слоев износа, тонкослойных и однослойных покрытий из этих смесей.

В рекомендациях даны определения, классификация и область применения горячих и теплых битумоминеральных открытых смесей, технология приготовления смесей и их уплотнения, способы устройства слоев с учетом имеющегося оборудования.

Следует обратить внимание, что при не точном соблюдении технологии будут получены недолговечные слои с закрытой поверхностью. Необходимо учесть все тонкости проектирования состава БМО смесей и рекомендуемую технологию устройства слоев, которые должны быть обязательно с макрошероховатыми поверхностями. Только при соблюдении этих рекомендаций можно получить из открытых смесей плотные и долговечные покрытия.

Следует иметь в виду, что правильное назначение и обеспечение начальных значений параметров шероховатости - залог стабильности сцепных качеств поверхности в течение 6 и более лет эксплуатации слоев. Необходимо учесть, что обеспечение этих параметров возможно только при использовании пневмокатков. Кроме того, на величину параметров шероховатости и на сцепление слоя с обрабатываемым покрытием влияет твердость последнего, о которой нужно помнить при выборе материала подгрунтовки и ее расхода.

Особое внимание следует обратить на связь между уплотняющей нагрузкой и составом смесей: надо подбирать составы под имеющиеся катки; назначать и уточнять количество проходов катков в зависимости от их типа и состава смеси. По возможности отдавать во всех случаях предпочтение пневмокаткам.

Начальник управления технического прогресса и важнейших проблем отрасли М.А.Покатаев

1. ОБЩИЕ ПОЛОЖЕНИЯ. ОПРЕДЕЛЕНИЯ. КЛАССИФИКАЦИЯ

Общие положения

1.1. Настоящие Рекомендации распространяются на производство работ по устройству макрошероховатых дорожных покрытий на строящихся и эксплуатируемых асфальтобетонных (и других черных![]() ) и цементобетонных покрытиях из битумоминеральных открытых (БМО) смесей по ТУ 218 РСФСР 601-88* на автомобильных дорогах I-III категории в I-V дорожно-климатических зонах.

) и цементобетонных покрытиях из битумоминеральных открытых (БМО) смесей по ТУ 218 РСФСР 601-88* на автомобильных дорогах I-III категории в I-V дорожно-климатических зонах.

________________

![]() Относятся все виды покрытий с использованием органических вяжущих.

Относятся все виды покрытий с использованием органических вяжущих.

* Здесь и далее ссылки на ТУ 218 PCФCP 601-88 "Смеси битумоминеральные открытые для устройства макрошероховатых слоев дорожных покрытий" - обозначены звездочкой.

При разработке использованы а.с. N 1534126 и N 907138.

1.2. Рассматриваемые макрошероховатые слои предназначены для обеспечения требуемых сцепных свойств дорожных покрытий и отличаются повышенным сроком службы, в том числе в условиях интенсивного и тяжелого движения.

1.3. Требуемые параметры шероховатости поверхности указанных слоев обеспечиваются путем применения БМО смесей специальных составов и реализации соответствующих технологических приемов при уплотнении слоя.

1.4. Исходные материалы для приготовления БМО смесей, а также показатели физико-механических свойств уплотненных смесей должны отвечать требованиям ТУ и настоящих рекомендаций.

Определения. Классификация

А. Битумоминеральные открытые смеси

1.5. Открытыми называют битумоминеральные смеси, которые содержат 50-80% по объему (55-85% по массе) щебня или других каркасных частиц и образуют материал с пористостью, сосредоточенной внутри каркаса и всегда превышающей общую пористость материала.

Требования к исходным материалам и уплотненным БМО смесям, методы оценки их свойств и слоев из них приведены в ТУ 218 РСФСР 601-88*.

1.6. Битумоминеральные открытые смеси следует подразделять* в зависимости от -

а) марок вязкого нефтяного битума по ГОСТ 22245-76* и температуры его нагрева при приготовлении смеси на:

______________

* На территории Российской Федерации действует ГОСТ 22245-90. Здесь и далее по тексту. - Примечание изготовителя базы данных.

горячие (Г) -

|

БНД 90/130 |

140-160 °С; | |

|

БНД 60/90 |

| |

|

БНД 40/60 |

|

теплые (Т) -

|

БНД 130/200 |

110-130 °С; | |

|

БНД 200/300 |

|

б) содержания щебня, % по массе, на:

|

БМО 75/85, |

| |

|

БМО 65/75, |

| |

|

БМО 55/65; |

|

в) максимального размера щебня, мм, на:

К - крупнозернистые до 25;

С - среднезернистые -"- 20;

М - мелкозернистые до 15 (10);

г) консистенции (с ![]() и

и ![]() ) в технологическом состоянии на:

) в технологическом состоянии на:

пластичные - более 0,9;

сыпучие - более 0,7 до 0,9;

д) величины остаточной пористости материала из БМО смесей![]() , % объема, на типы:

, % объема, на типы:

ВП - высокой плотности - 1,5-3,0;

СП - средней -"- - 3,0-5,0;

МП - малой плотности - 5,0-7,0.

_______________

![]() Из величины остаточной пористости материала (

Из величины остаточной пористости материала (![]() ) исключается ее часть, определяемая водопоглощением по п.4.2.3*, как характеризующая открытые крупные поры, не влияющие на долговечность слоев.

) исключается ее часть, определяемая водопоглощением по п.4.2.3*, как характеризующая открытые крупные поры, не влияющие на долговечность слоев.

Б. Макрошероховатые дорожные покрытия

1.7. Макрошероховатые дорожные покрытия - это покрытия с поверхностью, состоящей из выступов и впадин, средняя высота которых (![]() ) превышает 0,5 мм.

) превышает 0,5 мм.

Макрошероховатая поверхность дорожного покрытия представляет собой поверхностный каркасный слой из щебня смеси (или других каркасных частиц) толщиной, равной их максимальному размеру, пустоты в котором вровень с вершинами или частично закрыты заполняющим материалом, образуя соответственно дорожные покрытия с открытой или закрытой поверхностью![]() .

.

________________

![]() При

При ![]() 0,1 мм получают гладкие, при 0,1

0,1 мм получают гладкие, при 0,1![]() 0,5 мм - гладкие по макрошероховатости или микрошероховатые поверхности.

0,5 мм - гладкие по макрошероховатости или микрошероховатые поверхности.

1.8. В зависимости от величины средней высоты выступов макрошероховатости (![]() ) поверхности, мм, подразделяются на:

) поверхности, мм, подразделяются на:

К - крупные - >6,0-9,0;

С - средние - >3,0-6,0;

М - мелкие - >0,5-3,0.

1.9. По характеру текстуры, определяемой величиной коэффициента шага шероховатости (![]() ), поверхности подразделяют соответственно на:

), поверхности подразделяют соответственно на:

шероховатые (ШЕР) - ![]() 0,1-0,3;

0,1-0,3;

шероховато-шипованные (ШШ) - ![]() 0,3-0,5

0,3-0,5![]() .

.

________________

![]() На слои с шипованно-шероховатыми и шипованными поверхностями настоящие рекомендации не распространяются.

На слои с шипованно-шероховатыми и шипованными поверхностями настоящие рекомендации не распространяются.

1.10. С учетом макро- и микротекстуры классификация дорожных покрытий приведена в табл.1.2. В процессе эксплуатации, по мере истирания выступов, текстура поверхности переходит из крупношероховатой в средне- и мелкошероховатую, из шероховато-шипованной в шероховатую и т.д.

1.11. Макрошероховатые дорожные покрытия по толщине слоя и назначению подразделяются на:

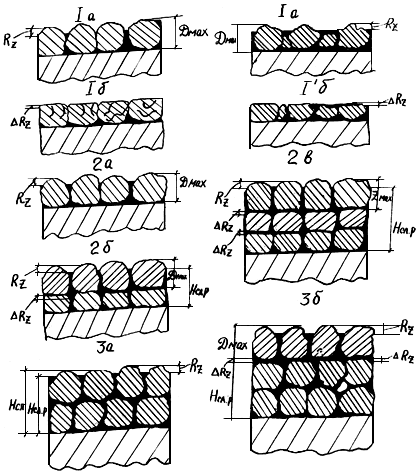

а). Макрошероховатые слои износа из БМО смесей - это самостоятельные поверхностные слои (см. п.1.7), т.е. слои, равные по толщине максимальному размеру щебня смеси: 15 (10), 20 и 25 мм, предназначенные для обеспечения требуемых сцепных качеств поверхностей в течение 6 и более лет, а также плотности и водопроницаемости слоя на период срока службы его поверхности (см. на рисунке, 1а, 1б - слои с макрошероховатой и 1'а, 1'б - с шероховато-шипованной текстурой поверхности).

Типы макрошероховатых дорожных покрытий:

1 и 1' - макрошероховатый слой износа соответственно с макрошероховатой и шероховато-шипованной

поверхностью до (а) и после (б) эксплуатации; 2 - макрошероховатый тонкий слой до (а) после первого

срока эксплуатации и истирания выступов с новым тонким слоем (б), с новым третьим тонким

слоем (в); 3 - макрошероховатое тонкослойное покрытие до (а), после истирания выступов

с новым тонким слоем (б)

б). Макрошероховатые тонкие слои из БМО смесей - это самостоятельные поверхностные слои (см. п.1.7), аналогичные слоям износа, но обеспечивающие плотность, водонепроницаемость и прочностные свойства слоя на период срока службы дорожной одежды и входящие в ее расчет (см. 2а на рисунке).

в). Макрошероховатые тонкослойные покрытия из БМО смесей - это слои с поверхностным слоем, расположенным в верхней их части (см. п.1.7), и толщиной, превышающей толщину и максимальный размер щебня смеси, но не более, чем вдвое (см. 3а на рисунке). Эти слои аналогичны тонким слоям, но имеют другую структуру, более высокие прочностные и расчетные характеристики.

2. ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Макрошероховатые слои износа из БМО смесей используют (см. 1а на рисунке) наряду с традиционной поверхностной обработкой, но они имеют преимущество в следующих случаях:

на крутых уклонах, участках дорог с грузонапряженным и скоростным движением;

в весенне-осенний период или в других условиях (в том числе на участках дорог с небольшой интенсивностью движения), когда поверхностная обработка не может сформироваться;

в условиях, когда, с точки зрения организации работ, а также технических и экономических факторов, само покрытие и шероховатый слой целесообразно устраивать с помощью одного и того же оборудования (это относится и к слоям усиления).

2.2. Макрошероховатые тонкие слои применяют (наряду с областями использования слоев износа) на участках, где необходимо гарантированно обеспечить приживаемость щебня в слое под действием движения повышенной интенсивности и грузонапряженности с целью получения поверхностей, сохраняющих сцепные качества не менее 6 лет, а также при необходимости стадийного усиления дорожной одежды одновременно с возобновлением сцепных качеств ее поверхности в течение всего срока службы (см. 2б и 2в на рисунке).

2.3. Макрошероховатые тонкослойные покрытия применяют как расчетный слой дорожной одежды преимущественно на участках дорог с высокой интенсивностью и грузонапряженностью движения, а также в качестве выравнивающих слоев или слоев усиления, когда одновременно необходимо обеспечить и высокие сцепные свойства поверхности покрытия.

2.4. Для получения более высоких значений расчетных характеристик слоев берут для их устройства горячие БМО смеси. Теплым смесям отдают предпочтение при производстве работ в осенний период при температуре воздуха ниже 15 °С и использовании мелкого щебня.

3. ТРЕБОВАНИЯ К БМО СМЕСЯМ И СЛОЯМ ИЗ НИХ

3.1. БМО смеси, предназначенные для устройства макрошероховатых слоев, должны отвечать требованиям п.1-3 табл.1; смеси, рекомендуемые для устройства тонокослойных покрытий и тонких слоев, кроме указанных - требованиям п.4 и 5 табл.1, причем для тонких слоев их принимают по минимальному значению.

Таблица 1

Требования к показателям физико-механических свойств уплотненных смесей

|

N п/п |

Свойства |

Показатель для смесей |

Методика определения свойств | ||

|

|

|

ВП |

СП |

МП |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Водонасыщение под вакуумом, |

3 |

5 |

7 |

п.4.2.3 ТУ* |

|

2 |

Набухание после 15 сут выдерживания в воде после вакуума, |

0,5 |

1,0 |

1,5 |

п.4.8 ГОСТ 12801-84 |

|

3 |

Коэффициент водоустойчивости при длительном водонасыщении по прочности на растяжение при расколе, |

0,9 |

0,8 |

0,7 |

п.4.2.5 ТУ* |

|

4 |

Предел прочности при сжатии, МПа |

|

|

|

|

|

|

20 |

2,4(24)-2,0(20) |

2,2(22)-1,8(18) |

2,0(20)-1,8(18) |

ГОСТ 12801-84 |

|

|

50 |

0,9(9)-0,8(8) |

0,8(8)-0,7(7) |

- |

|

|

5 |

Коэффициент длительной водостойкости при водонасыщении по прочности при сжатии, |

0,85-0,80 |

0,75-0,60 |

0,70-0,60 |

п.4.10 ГОСТ |

|

6 |

Сцепление битума с минеральной частью смеси |

Выдерживает |

|

| |

______________

![]() На территории Российской Федерации действует ГОСТ 12801-98. - Примечание изготовителя базы данных.

На территории Российской Федерации действует ГОСТ 12801-98. - Примечание изготовителя базы данных.

3.2. Требования к минимально допустимым значениям эксплуатационных свойств поверхностей макрошероховатых слоев, обеспечивающие (согласно ВСН 38-88) безопасный проезд транспорта в период эксплуатации слоев в зависимости от условий движения и дорожно-климатических зон, а также соответствующие им допустимые значения средней высоты выступов шероховатости ![]() , в том числе и рекомендуемые для БМО смесей с различным содержанием щебня, даны в табл.1.1.

, в том числе и рекомендуемые для БМО смесей с различным содержанием щебня, даны в табл.1.1.

3.3. Тип смеси по максимальному размеру щебня при устройстве слоев на асфальтобетонных и других аналогичных покрытиях выбирают в соответствии с табл.2. При устройстве слоев на цементобетонных покрытиях применяют БМО смеси с максимальным размером щебня не ниже 15 мм.

Таблица 2

Ориентировочные начальные значения параметров шероховатости

|

Марка щебня |

Рекомендуемые начальные значения параметров шероховатости | |||||

|

|

III категория |

II категория |

I категория | |||

|

|

I, II |

III, V |

I, II |

III, V |

I, II |

III-V |

|

|

БМО 55/65 |

БМО 65/75 |

БМО 65/75 | |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

Примечания: 1. Значения ![]() приведены в числителе,

приведены в числителе, ![]() - в знаменателе.

- в знаменателе.

2. Минимальные значения относятся к рекомендуемым видам смесей - в скобках, максимальные - без скобок.

3. В зависимости от коэффициента шага ![]() , определяемого экспериментально, начальные значения

, определяемого экспериментально, начальные значения ![]() рассчитывают по формуле

рассчитывают по формуле ![]() .

.

Ориентировочные требования к начальным значениям параметров шероховатости поверхности слоев в зависимости от типа БМО смесей, марки щебня, категории дороги и дорожно-климатической зоны приведены в табл.2.

3.4. Расчетные характеристики уплотненных БМО смесей принимают по ВСН 46-83* Минтрансстроя (см. табл.12 и 13 прил.3) не ниже, чем для плотного асфальтобетона I-II марок. Их можно определить экспериментально по указанным ВСН с учетом дополнений прил.4 настоящих рекомендаций.

________________

* На территории Российской Федерации действуют ОДН 218.046-01. Здесь и далее по тексту. - Примечание изготовителя базы данных.

Расчетную толщину тонкого слоя и тонкослойного покрытия (![]() ) вычисляют по формуле

) вычисляют по формуле

![]() ,

,

где ![]() - толщина слоя от основания до вершин щебня на его поверхности.

- толщина слоя от основания до вершин щебня на его поверхности.

При последовательном (![]() -м) устройстве тонких слоев, по мере потери шероховатости дорожных покрытий, суммарную расчетную толщину (

-м) устройстве тонких слоев, по мере потери шероховатости дорожных покрытий, суммарную расчетную толщину (![]() ) определяют по формуле

) определяют по формуле

![]() ,

,

где ![]() - минимально допустимые значения

- минимально допустимые значения ![]() по табл.1.1.

по табл.1.1.

4. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БМО СМЕСЕЙ

4.1. Требования предъявляются в соответствии с п.1.5 ТУ* и учетом следующих изменений и дополнений.

4.2. Щебень отбирают по шлифуемости, определяемой по п.7.48 Руководства по строительству дорожных асфальтобетонных покрытий (М., Транспорт, 1978).

Рекомендуется в зависимости от условий движения применять щебень не ниже, чем с отличной и хорошей шлифуемостью - при опасных и затрудненных условиях движения, с удовлетворительной - при легких.

5. ПРОЕКТИРОВАНИЕ СОСТАВА

5.1. Проектирование состава БМО смесей выполняют в соответствии с п.6.1 ТУ*. Образцы из БМО смесей приготавливают и испытывают согласно п.4 ТУ*.

5.2. Кроме проектирования состава БМО смесей по ТУ (см.п.4.1*) рекомендуется вариант расчета и подбора состава БМО смесей для макрошероховатых дорожных покрытий, который учитывает реальные условия устройства слоя и включает следующие этапы:

5.2.1. Выбирают тип макрошероховатого слоя в соответствии с его назначением, свойствами, сроком службы (табл.3 и п.2.1 прил.2).

Таблица 3

Содержание щебня в БМО смеси

|

Показатель |

Условия движения | ||

|

|

легкие |

затрудненные |

опасные |

|

Содержание щебня, |

|

|

|

|

I, II |

65-70 |

70-75 |

75-85 |

|

III |

55-65 |

65-70 |

70-75 |

|

Коэффициент расхода битума для обработки щебня ( |

|

|

|

|

I, II |

0,04-0,05 |

0,04-0,05 |

0,04-0,05 |

|

III |

0,03-0,04 |

0,03-0,04 |

0,03-0,04 |

Примечания: 1. Соотношение щебня размером 10(15)-20 мм или 10(15)-25 мм и размером 5-10(15) мм равное 2:1, применяют при устройстве слоев повышенной шероховатости (с макрошероховатой текстурой); 1:1 - повышенной износостойкости (с шероховато-шипованной текстурой).

2. ![]() - при содержании щебня более 65% вместо битума рекомендуется применять ABB с соотношением битума к порошку 1:1.

- при содержании щебня более 65% вместо битума рекомендуется применять ABB с соотношением битума к порошку 1:1.

5.2.2. Устанавливают тип смеси по максимальному содержанию щебня исходя из категории дороги, условий движения и твердости обрабатываемого покрытия (п.2.2-2.3 прил.2).

5.2.3. Назначают по табл.2 начальные значения параметров шероховатости исходя из категории дороги, дорожно-климатической зоны и износостойкости щебня, а по таблице 1.3 - их минимально допустимые значения (п.2.4 и 2.7 прил.2).

5.2.4. Уточняют максимальный размер щебня смеси, тип гранулометрии щебня, содержание битума (п.2.4-2.6 прил.2).

5.2.5. Вычисляют расчетную толщину слоя (см. п.3.4) и устанавливают по табл.4 тип смеси по плотности (п.2.8 и 2.9 прил.2).

Таблица 4

Выбор типа смесей по плотности (см. п.1.6д)

|

Рекомендуемый тип БМО смеси зависит от | ||||

|

вида покрытия |

плотности | |||

|

|

наименование |

остаточная пористость, % |

тип и применение покрытия | |

|

|

|

|

II-IV |

I, V |

|

Асфальтобетонные и другие |

Плотные |

до 7 |

МП |

МП |

|

черные |

Пористые |

7-12 |

СП |

СП |

|

|

Высокопористые |

12-18 |

ВП |

ВП |

|

Цементобетонные и другие из смесей, обработанных цементом |

Пористые |

от 10 |

ВП |

ВП |

|

|

Плотные |

до 10 |

СП |

СП |

________________

![]() В числителе даны типы БМО смесей для новых покрытий, в знаменателе - слоев, устраиваемых на эксплуатируемых дорогах.

В числителе даны типы БМО смесей для новых покрытий, в знаменателе - слоев, устраиваемых на эксплуатируемых дорогах.

![]() С учетом районов с избыточным увлажнением.

С учетом районов с избыточным увлажнением.

![]() Только крупно- и среднезернистые БМО смеси на эксплуатируемых прочных и ровных покрытиях, не имеющих повреждений, кроме шелушения.

Только крупно- и среднезернистые БМО смеси на эксплуатируемых прочных и ровных покрытиях, не имеющих повреждений, кроме шелушения.

5.2.6. По табл.5 определяют толщину слоя и расход смеси. В зависимости от имеющихся механизмов по распределению и уплотнению слоя и объема работ по табл.6 уточняют тип смеси по консистенции и устанавливают количество проходов катков при уплотнении (п.2.10 и 2.11 прил.2).

Таблица 5

Рекомендуемая толщина слоя, в зависимости от максимального размера щебня БМО смеси и ее расход

|

Тип смеси по крупности щебня (п.1.6.в) |

Максимальный размер щебня, мм |

Толщина слоя, см |

Расход смеси, кг/м | |

|

|

|

свежеуложенного |

уплотненного |

|

|

1 |

2 |

3 |

4 |

5 |

|

Крупнозернистая |

25 |

2,8-3,0 |

2,3-2,5 |

55-60 |

|

Среднезернистая |

20 |

2,3-2,5 |

1,8-2,0 |

45-50 |

|

Мелкозернистая |

15(10) |

1,8-2,0 |

1,4-1,5 |

33-35 |

Примечание. В числителе приведены данные для макрошероховатых слоев износа и тонких слоев. В знаменателе - для тонкослойных покрытий.

Таблица 6

Выбор консистенции смесей, ориентировочного количества проходов пневмокатков для ее уплотнения

|

Консистенция смеси по п.1.6 |

Укладка асфальто- |

Количество проходов, в зависимости от типов пневмокатков по массе | |||||

|

|

|

легк.+средн. |

легк.+ тяжел. |

средн.+ тяжел. |

легк. |

средн. |

тяжел. |

|

Сыпучая |

без |

14+12 |

14+10 |

12+8 |

- |

18 |

14 |

|

|

с |

12+10 |

12+8 |

8+7 |

- |

12 |

10 |

|

Пластичная |

без |

10+8 |

10+6 |

8+6 |

- |

12 |

10 |

|

|

с |

8+8 |

8+6 |

6+6 |

20 |

10 |

8 |

Примечания: 1. С уплотнением асфальтоукладчиком не более, чем на 25%;

2. При применении катков с комбинированными и обрезиненными вальцами количество проходов увеличивают на пятую часть;

3. При производстве работ при температуре +5-+15 °С количество проходов более легких из двух пар катков уменьшается вдвое, а более тяжелых - увеличивается на это же число проходов, при этой температуре одиночные легкие и средние катки применять не рекомендуется.

5.2.7. Пример расчета состава приведен в прил.2 (п.2.12-2.19).

6. ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

А. Приготовление битумоминеральных открытых смесей

6.1. Горячие и теплые БМО смеси изготовляют по одностадийному способу, аналогично принятому для асфальтобетонных смесей по п.10.1-10.15 СНиП 3.06.03-85. Время приготовления БМО смесей с содержанием щебня более 65% по массе снижается на 10-15%.

6.2. БМО смеси готовят в смесительных установках с принудительным перемешиванием циклического и непрерывного действия (Д-508-2А; Д-597А; Д-617-2; Д-645 и другие). В установки при непрерывном перемешивании подают в нагретом состоянии щебень, песок, минеральный порошок и нефтяной битум, соотношение которых определяется составом, подобранным по разд.5.

6.3. Щебень следует рассортировать и складировать на площадках с твердым покрытием по размерам; песок дробленый (отсев от дробления щебня) и природный также складируется отдельно. К дозаторам предварительной дозировки указанные инертные материалы подают погрузчиком, откуда они по главному транспортеру поступают в сушильный барабан, где нагреваются до рабочей температуры.

6.4. Затем по горячему элеватору инертные материалы поступают в грохот смесительной установки и распределяются по крупности зерен (фракциям): обычно крупный и мелкий щебень отдельно; смесь дробленого и природного песка может быть вместе, но в отдельном отсеке бункера.

6.5. Минеральный порошок подают в отсек бункера смесительной установки холодным, обычно со складов-силосов.

Битум приготавливают по традиционной технологии и поставляют в соответствующий дозатор.

6.6. При изготовлении смеси с пульта управления поочередно (в расчете на 1 замес) подают через весы в смеситель щебень, песок, минеральный порошок, непрерывно перемешивая в течение 15 с, затем вводят отдозированное количество битума и продолжают перемешивать с минеральным материалом 20, 25, 30 с, соответственно для крупно-, средне- и мелкозернистых смесей. Готовую смесь выгружают в накопительный бункер или непосредственно в кузов автомобиля.

Б. Устройство макрошероховатого дорожного покрытия

6.7. Макрошероховатые слои укладывают при температуре не ниже +5 °С, причем зависимость их устройства от погодных условий очевидна, в связи с чем даются варианты рекомендаций по применению указанных слоев:

|

1 - при скорости ветра менее 5 м/с и температуре до +15 °С; | |

|

2 - -"- не более 10 м/с -"- свыше 15 °С. |

6.8. Перед устройством макрошероховатого слоя обрабатываемые покрытия очищают от пыли и грязи и при необходимости устраняются дефекты, повреждения в виде трещин, выбоин, выступов и др. Затем наносят подгрунтовку жидким или вязким битумом при ориентировочных нормах (с учетом ссылок), указанных в табл.7.

Таблица 7

Ориентировочные нормы подгрунтовки

|

Вид покрытия |

Твердость табл.1.3 |

Норма | ||

|

|

|

I |

II |

III |

|

Асфальтобетонные и другие черные покрытия |

2Т |

- (0,50-0,55) |

0,30-0,35 (0,45-0,50) |

0,25-0,30 (0,40-0,45) |

|

|

Т |

0,30-0,35 (0,50-0,55) |

0,25-0,35 (0,45-0,50) |

0,25-0,30 (0,40-0,45) |

|

|

ТМ |

0,25-0,30 (0,45-0,50) |

0,25-0,30 (0,40-0,45) |

0,20-0,25 (0,35-0,40) |

|

|

М |

0,25-0,30 (0,45-0,50) |

0,20-0,25 (0,40-0,45) |

0,20-0,25 (0,30-0,35) |

|

|

2М |

0,20-0,25 (0,40-0,45) |

0,20-0,25 (0,35-0,40) |

0,20-0,25 (0,30-0,35) |

|

Цементобетонные |

2Т |

0,35-0,40 (0,55-0,60) |

0,35-0,40 (0,50-0,55) |

0,30-0,35 (0,45-0,50) |

________________

![]() Нормы: без скобок - для жидкого битума марок СТ 70/130 или МГО 70/130 по ГОСТ 11955-82; в скобках - для вязкого битума марок БНД 90/130 по ГОСТ 22245-76.

Нормы: без скобок - для жидкого битума марок СТ 70/130 или МГО 70/130 по ГОСТ 11955-82; в скобках - для вязкого битума марок БНД 90/130 по ГОСТ 22245-76.

![]() На цементобетонных покрытиях подгрунтовка двойная: без скобок - норма жидкого битума (с добавлением 15% дегтя Д-5 по ГОСТ 4641-80), наносят за 1-2 суток; в скобках - норма вязкого битума марок БНД 30/130 или БНД 130/200 по ГОСТ 22245-76 осуществляют перед устройством слоя.

На цементобетонных покрытиях подгрунтовка двойная: без скобок - норма жидкого битума (с добавлением 15% дегтя Д-5 по ГОСТ 4641-80), наносят за 1-2 суток; в скобках - норма вязкого битума марок БНД 30/130 или БНД 130/200 по ГОСТ 22245-76 осуществляют перед устройством слоя.

6.9. При устройстве макрошероховатых слоев возможны два варианта:

1-й - устройство слоев износа или тонких слоев толщиной, на 2-5 мм превышающей максимальный размер щебня смеси;

2-й - устройство тонкослойного покрытия толщиной, превышающей на 3-5 мм, но не более чем два максимальных размера смеси.

Толщина свежеуложенного, уплотненного слоя и расход смеси на квадратный метр покрытия приведены в табл.8. Минимальные значения показателей относятся к распределению смеси с уплотнением, максимальные без уплотнения. Температура укладки принимается по ГОСТ 9128-84.

______________

* На территории Российской Федерации действует ГОСТ 9128-97. - Примечание изготовителя базы данных.

Таблица 8

Рекомендуемые начальные значения температуры укладки БМО смесей

|

Консистенция смесей |

Вариант погоды по п.6.8 |

Начальная температура горячей (теплой) смеси, для пневмокатков: | |||

|

|

|

легких |

средних |

тяжелых | |

|

Сыпучая |

I (до +15 °С) |

140-150 (120-130) |

130-140 (110-120) |

120-130 (110-120) | |

|

|

II (более +15 °С) |

130-140 (110-120) |

120-130 (100-110) |

110-120 (100-110) | |

|

Пластичная |

I (до +15 °С) |

130-140 (110-120) |

120-130 (110-120) |

110-120 (100-110) | |

|

|

II (более +15 °С) |

120-130 (100-110) |

110-120 (100-110) |

100-110 (100-110) | |

|

| |||||

|

|

для теплых: -"- - 50 °C, -"- - 40 °С; | ||||

|

2. Верхние пределы температуры - для слоев износа, тонких слоев; нижние - для тонкослойных покрытий. | |||||

6.10. Устройство слоев выполняют асфальтоукладчиками, распределяя смесь без уплотнения или с уплотнением (соответственно с выключенными или включенными виброплитой и трамбующим брусом).

6.11. Укладка асфальтоукладчиком с уплотнением возможна только при использовании отечественного оборудования, уплотняющего смесь в процессе распределения не более чем на 25%, в отличие от широкозахватных импортных, которые переуплотняют смесь при укладке. Применение последних возможно при использовании смесей сыпучей консистенции с окончательным уплотнением слоя тяжелыми пневмокатками с гладкими шинами.

Следует учитывать, что крупно- и среднезернистые смеси можно укладывать асфальтоукладчиками: гусеничными - марок ДС-1, ДС-34, ДС-126а и др.; пневмоколесными - марок ДС-48, ДС-113 и др., так как минимальная толщина укладки слоя этими укладчиками 25-30 мм. При устройстве тонких слоев и слоев износа из мелкозернистых смесей следует использовать укладчики марок ДС-93, ДС-143, ДС-114 и др., минимальная толщина распределения слоя которыми составляет 10 или 20 мм.

6.12. При невозможности укладки слоя с уплотнением асфальтоукладчиком допускается доуплотнить слой за 3-5 прохода легкими гладковальцовыми катками. Этими же катками доуплотняют продольные и поперечные сопряжения. Температура доуплотнения горячих смесей 120-140 °С (при трех проходах), теплых - 110-120 °С (при пяти проходах катка).

6.13. Наиболее однородную поверхность удается получить при укладке слоев одновременно двумя укладчиками при непрерывном или цикличном поступлении смеси.

Главное преимущество в этом случае - возможность тщательного выполнения и существенного сокращения количества поперечных сопряжений.

6.14. Уложенную смесь уплотняют при температуре, приведенной в табл.8, только катками на пневматических шинах (марок ДУ-55, ДУ-39Б, ДУ-37В, ДУ-16Г, ДУ-29, ДУ-31А, ДУ-16Г), а также комбинированными катками марок ДУ-57, ДУ-57А и ДУ-58.

Целесообразно уплотнять слои гладковальцовыми катками с обрезиненными вальцами при условии, если они обеспечивают требуемые значения параметров шероховатости и не дробят щебень.

6.15. Количество проходов катков зависит от массы катка, их количества в звене (два катка, отличающихся по массе, или один), консистенции смеси, степени уплотнения ее при распределении и ориентировочно может быть принято по табл.6. Фактическое количество проходов катков устанавливается на месте производства работ при пробных раскладках смеси. Критерием окончания укатки служат параметры шероховатости, особенно ![]() , плотность и водонасыщение под вакуумом, которые должны соответствовать требованиям разд.3 для выбранного типа слоя и смеси.

, плотность и водонасыщение под вакуумом, которые должны соответствовать требованиям разд.3 для выбранного типа слоя и смеси.

6.16. Порядок уплотнения слоев следующий.

При двух катках, например среднем и тяжелом, сначала уплотняют средним катком, замеряя параметры шероховатости, особенно ![]() . Ее значение после уплотнения первым катком должно составлять не менее 0,8 от конечного. Затем уплотняют слой вторым катком, замеряют

. Ее значение после уплотнения первым катком должно составлять не менее 0,8 от конечного. Затем уплотняют слой вторым катком, замеряют ![]() и отбирают вырубку, по которой определяют плотность и водонасыщение под вакуумом.

и отбирают вырубку, по которой определяют плотность и водонасыщение под вакуумом.

При уплотнении одним катком, например средним, обычно применяют смесь пластичной консистенции, а порядок уплотнения проводят аналогично указанному ранее, используя только средний каток.

Пневматики катков в процессе уплотнения следует смачивать водой.

6.17. Особенностью макрошероховатых дорожных покрытий, которая присуща многим покрытиям на основе органических вяжущих, является способность их к регенерированию под действием движения транспорта в летний период (с мая по сентябрь включительно). Если битум слоев существенно не постарел за время эксплуатации, то при их разуплотнении в осенний и зимний периоды (при большом числе переходов температуры воздуха через 0 °С) слои доуплотняются, что улучшает значение водонасыщения под вакуумом и длительного.

Целесообразно доуплотнять такие участки (с температурой их +40-50 °С, составляющей обычно к середине солнечного дня) пневмокатками, восстанавливая их свойства и продлевая срок службы слоев. При этом большая часть крупных пор слоев переводится под действием пневмокатков в пустоты макрошероховатости на их поверхности.

6.18. При возможном уплотнении слоев через прослойку песка гладковальцовыми катками расход песка (![]() ) составляет 5-10 кг/м

) составляет 5-10 кг/м![]() . Его минимальное значение для 1 м

. Его минимальное значение для 1 м![]() составляет 20

составляет 20![]() (где

(где ![]() принимают в см; при

принимают в см; при ![]() 3 мм = 0,3 см;

3 мм = 0,3 см; ![]() 20·0,3=6 кг/м

20·0,3=6 кг/м![]() ).

).

Указанный вариант укладки следует выполнять при распределении слоя асфальтоукладчиком с уплотнением, которое особенно эффективно при применении на последней стадии тяжелых пневмокатков. Число проходов принимают по табл.6.

7. ТЕКУЩИЙ И ТЕХНИЧЕСКИЙ КОНТРОЛЬ

7.1. Контроль при проведении производственных работ по устройству слоев из горячих и теплых смесей должен выполняться в соответствии с положениями, рекомендуемыми пп.6.9.-6.1 Руководства по строительству дорожных асфальтобетонных покрытий (М., Транспорт, 1978) с учетом следующих дополнений.

7.2. При контроле смесей и устройстве слоев из горячих смесей следует руководствоваться ТУ*. Текущий контроль при уплотнении дан в п.6.15 и 6.16.

8. ТЕХНИКА БЕЗОПАСНОСТИ

При проведении работ по горячему способу приготовления смесей и устройству слоев, следует руководствоваться п.8 Руководства по строительству дорожных асфальтобетонных покрытий (М., Транспорт, 1978).

Приложение 1

СПРАВОЧНЫЕ МАТЕРИАЛЫ ДЛЯ ВЫБОРА ТИПА И ПАРАМЕТРОВ СЛОЯ

Таблица 1.1

Требования к минимально допустимым значениям коэффициента сцепления и определяющих его параметров

|

Минимально допустимые значения свойств |

Условия движения транспорта |

Методы испытаний | ||

|

|

легкие |

затрудненные |

опасные |

|

|

Коэффициент сцепления ( |

0,28 |

0,30 |

0,32 |

|

|

Средняя глубина впадин шероховатости ( |

|

|

|

|

|

I, V |

0,30 |

0,35 |

0,40 |

Прил.4 ТУ |

|

II-IV |

0,35 |

0,40 |

0,45 |

|

|

Средняя высота выступов шероховатости ( |

|

|

|

|

|

I, V |

0,80 |

0,90 |

1,00 |

Прил.4 ТУ |

|

II, IV |

0,90 |

1,00 |

1,20 |

|

Примечания:

1. Таблица дана в соответствии с ВСН 38-88 "Технические указания по устройству дорожных покрытий с шероховатой поверхностью"

2. Ориентировочно ![]() составит для смесей:

составит для смесей:

БМО 55/65 - 0,8-0,9;

БМО 65/75 - 0,9-1,0;

БМО 75/85 - 1,0-1,2.

При применении смесей в I, V дорожно-климатических зонах - минимальные значения пределов ![]() ; в II, IV зонах - максимальные.

; в II, IV зонах - максимальные.

Таблица 1.2

Классификация дорожных покрытий по макро- и микротекстуре поверхностей

|

Тип текстуры поверхности дорожных покрытий по: | ||||

|

Характеру текстуры (см. п.1.9) |

Крупности (см п.1.8) | |||

|

макро ( |

микро |

макротекстура |

| |

|

|

|

К - крупная |

С - средняя ( |

М - мелкая ( |

|

Шероховатые (ШЕР) |

шероховатые |

крупношероховатая (КШЕР) |

среднешероховатая (СШЕР) |

мелкошероховатая (МШЕР) |

|

|

шероховато- |

крупная макро- |

средняя макрошероховатая (Сшер) |

мелкая макрошероховатая (Мшер) |

|

Шероховато- |

шероховатые |

крупная шероховато- |

средняя шероховато- |

мелкая шероховато- |

|

|

шероховато- |

крупная, макрошероховато- |

средняя макрошероховато- |

мелкая макрошероховато- |

Примечание: 1. Начальную шероховато-шипованную макротекстуру поверхности получают при применении смеси БМО 55/65 и БМО 65/75, с использованием в последнем случае щебня размером 25 мм;

2. Для получения микрошероховатой поверхности заполняющего материала следует применять в БМО смеси только дробленый песок; шероховато-шипованной - его смесь с природным в соотношении 2:1 или 1:1.

Таблица 1.3

Выбор размера щебня в БМО смеси, в зависимости от типа покрытия по сопротивлению и вдавливанию щебня![]()

_______________

![]() Степень сопротивляемости покрытия вдавливанию щебня определяют по ТУ* (см. табл.6.2 и прил.1)

Степень сопротивляемости покрытия вдавливанию щебня определяют по ТУ* (см. табл.6.2 и прил.1)

|

Показатель |

Глубина погружения конуса, мм |

Тип покрытия по сопротивлению-вдавливанию щебня |

Рекомендуемый тип смеси по крупности щебня (см. п.1.5б или 1.4 ТУ*) | |

|

|

|

наименование |

обозначение |

|

|

Сопротивление покрытия вдавливанию щебня по глубине погружения конуса при температуре воздуха 20±2 °С и 10 ударах груза, мм |

>15 |

очень мягкое |

2М |

крупнозернистая |

|

|

10-15 |

мягкое |

М |

крупно- или среднезернистая |

|

|

5-10 |

твердо-мягкое |

ТМ |

среднезернистая |

|

|

<5 |

твердое |

Т |

средне- или мелкозернистая |

|

|

0 |

очень твердое |

2Т |

мелкозернистая |

Приложение 2

ПРОЕКТИРОВАНИЕ СОСТАВА ОТКРЫТЫХ БИТУМОМИНЕРАЛЬНЫХ СМЕСЕЙ

2.1. Проектирование состава выполняют в соответствии с разд.5 настоящего документа.

Тип макрошероховатого дорожного покрытая по п.2.1-2.3 выбирают при условии его преимущества перед другими слоями в соответствии с назначением, свойствами и сроком его службы.

2.2. Исходя из категории дороги и условий движения устанавливают содержание щебня в смеси, ![]() - по табл.3, а ее тип - по п.1.6б.

- по табл.3, а ее тип - по п.1.6б.

2.3. Тип БМО смеси по максимальному размеру щебня определяют по табл.3, исходя из твердости обрабатываемого покрытия.

2.4. Начальную величину ![]() и

и ![]() принимают по табл.2, исходя из категории дороги, дорожно-климатической зоны и свойств щебня (марки). По условию

принимают по табл.2, исходя из категории дороги, дорожно-климатической зоны и свойств щебня (марки). По условию ![]() - уточняют размер щебня смеси, установленной по табл.3.1.

- уточняют размер щебня смеси, установленной по табл.3.1.

2.5. В соответствии с п.1.9, 1.10 и таблицей 1.2 для установленного по п.5.2.2 типа БМО смеси и максимальному размеру щебня в ней, уточненному по п.5.2.4, определяют тип шероховатости поверхности слоя.

2.6. Для типа поверхности в соответствии с п.5.2.5 по прим. к табл.6 устанавливают тип гранулометрии щебня и ![]() .

.

2.7. Исходя из категории дороги, условий движения и дорожно-климатической зоны по таблице 1.1 принимают минимально допустимые значения параметров шероховатости ![]() и

и ![]() .

.

2.8. Вычисляют по формулам п.3.4 расчетную величину слоя ![]() .

.

2.9. По табл.4 устанавливают тип смеси по плотности, исходя из вида обрабатываемого покрытия, его плотности, срока службы слоя и дорожно-климатической зоны.

2.10. Толщину уплотненного и свежеуложенного слоя и расход смеси для его устройства определяют по табл.5, в зависимости от типа смеси по крупности щебня в соответствии с п.3.3.

2.11. Тип смеси по консистенции и количество проходов катков по одному следу устанавливают по табл.6, в зависимости от имеющихся катков и асфальтоукладчика, а также от объема работ.

2.12. По полученным при проектировании сведениям выполняют расчет состава БМО смесей.

В зависимости от типа смеси по плотности и консистенции по табл.2.1 назначают содержание ![]() и коэффициент концентрации в нем битума (

и коэффициент концентрации в нем битума (![]() ).

).

2.13. Вычисляют содержание в смеси заполняющей щебень части (![]() ):

):

![]() , см

, см

2.14. Вычисляют содержание ![]() и его компонентов (битума -

и его компонентов (битума - ![]() , минерального порошка

, минерального порошка ![]() ), а также песка в заполняющей части смеси, по формулам:

), а также песка в заполняющей части смеси, по формулам:

![]() ;

;![]() ;

; ![]() ;

;

![]()

2.15. Определяют содержание битума или ![]() (при

(при ![]() 1) для обработки щебня по формулам:

1) для обработки щебня по формулам:

![]() ;

;![]() ;

;![]() .

.

2.16. Устанавливают расчетный состав БМО смеси, ![]() ,

, ![]() ,

,

![]() ;

;![]() .

.

2.17. Пересчитывают состав смеси так, чтобы сумма минеральных компонентов составила 100%, а битум - сверх этих 100%, как это принято для битумоминеральных смесей.

2.18. По рассчитанному составу приготавливают смесь и формуют из нее образцы при величине нагрузки и прослойки из деформируемого материала в соответствии с примечанием к табл.10. На образцах определяют параметры макрошероховатости по п.4* и их соответствие табл.2, а также физические и физико-механические свойства и их соответствие табл.1; при необходимости экспериментально вычисляют расчетные характеристики слоев по п.3.4* и прил.4. Добиваются соответствия свойств требованиям указанных таблиц.

Пример расчета состава приведен в прил.3.

2.19. В производственных условиях работу начинают с приготовления пробных замесов, определения свойств на образцах и корректировки составов, следующим этапом является пробное устройство слоя, при котором контролируют толщину слоя и параметры макрошероховатости.

Приложение 3

3.1. ПРИМЕР ПРОЕКТИРОВАНИЯ СОСТАВА

Исходные данные:

1. Слой предназначен для обеспечения сцепных качеств поверхности в процессе всего срока службы дорожной одежды (18 лет) с ее усилением за счет устраиваемого слоя;

2. II-я категория дороги;

3. Затрудненные условия движения;

4. II-я дорожно-климатическая зона;

5. Щебень марки "1000" - хорошая шлифуемость; битум БНД 90/130;

6. Обрабатываемое покрытие твердостью ![]() ;

;

7. Обрабатываемое покрытие пористое, эксплуатируется 2 года;

8. Наличие отечественного асфальтоукладчика, температура воздуха при укладке больше +15 °С;

9. Наличие среднего и тяжелого пневмокатков;

10. Участок дороги протяжением 8 км, т.е. малый объем работ.

Выбор типа макрошероховатого слоя.

По условию 1 исходных данных в соответствии с п.2.1. Прил.2 и 2.2. назначают устройство трех макрошероховатых тонких слоев через каждые 6 лет.

3.2. ПРОЕКТИРОВАНИЕ СОСТАВА БМО СМЕСИ

1. По исходным данным 2 и 3 в соответствии с п.2.2. и табл.3 содержание щебня в смеси 70-75%, ![]() 0,04-0,05, ее тип по п.1.6б - БМО 65/75.

0,04-0,05, ее тип по п.1.6б - БМО 65/75.

2. Исходя из условия 6 исходных данных для твердого покрытия по п.2.3. Прил.2 и табл.1.3 можно использовать мелко- и среднезернистые смеси;

3. Для II-й категории дороги и II-й дорожно-климатической зоны начальные значения ![]() и

и ![]() (см. табл.2) для щебня марки "1000" составляют соответственно 5 и 2,2 мм.

(см. табл.2) для щебня марки "1000" составляют соответственно 5 и 2,2 мм.

4. По условию п.2.4. Прил.2 ![]() , т.е.

, т.е.

при ![]() 15 мм

15 мм ![]() 5 мм;

5 мм;

при ![]() 20 мм

20 мм ![]() 7 мм.

7 мм.

Поскольку при ![]() 15 мм, табличные значения

15 мм, табличные значения ![]() находятся на пределе допустимого, принимаем щебень размером 20 мм и среднезернистую смесь.

находятся на пределе допустимого, принимаем щебень размером 20 мм и среднезернистую смесь.

5. Для среднезернистой смеси БМО 65/75 тип шероховатости поверхности слоя (см. табл.1.2) будет среднешероховатой (СШЕР).

6. Для СШЕР поверхности по п.2.6. Прил.2 и табл.3 тип гранулометрии щебня составляет 2:1, т.е. 2 части щебня размером 10 (15) - 20 мм и 1 часть размером 5-10 (15) мм. По примечанию 2 к табл.1.2 - тип гранулометрии заполняющей части смеси имеет соотношение дробленого и природного песка - 2:1.

7. В соответствии с п.2.7. Прил.2 и табл.1 по исходным данным 2-4 ![]() 1 мм,

1 мм, ![]() 0,4.

0,4.

8. Согласно п.2.8. Прил.2 расчетная величина слоя ![]() вычисляется по формуле п.3.4

вычисляется по формуле п.3.4

![]() мм;

мм;

После 6 лет эксплуатации

![]() мм;

мм;

После устройства второго слоя его толщина ![]() составит: 16+20=36 мм; расчетная толщина

составит: 16+20=36 мм; расчетная толщина ![]() мм.

мм.

После устройства третьего слоя его толщина ![]() составит 36+20=56 мм, расчетная толщина

составит 36+20=56 мм, расчетная толщина ![]() мм.

мм.

9. В соответствии с п.2.9. Прил.2 для пористого обрабатываемого покрытия со сроком службы слоя 18 лет во II-й дорожно-климатической зоне в соответствии с табл.7 следует применить смесь высокой плотности (ВП).

10. Согласно п.2.10. Прил.2 толщина свежеуложенного слоя из среднезернистой БМО смеси составит 2,3-2,5 см; расход смеси 45-50 кг на квадратный метр покрытия.

Таблица 3.1

Ориентировочные данные для расчета составов БМО смесей сыпучей и пластичной консистенции

|

Показатель |

Консистенция БМО смеси |

Значения показателей, в зависимости от плотности по п.1.6д: | ||

|

|

|

ВП |

СП |

МП |

|

Коэффициент концент. битума в |

сыпучая |

1,5 |

1,5 |

1,2 |

|

|

пластичная |

3,0 |

2,5 |

2,0 |

|

Содержание |

сыпучая |

20-23 |

18-20 |

15-18 |

|

|

пластичная |

26-30 |

22-26 |

18-22 |

Примечания: 1. Образцы из смесей сыпучей консистенции уплотняют при нагрузке 40 МПа; пластичной - 20 МПа;

2. Уплотнение выполняют через прослойку из деформируемого материала (резину, песок и т.д.) толщиной в уплотненном состоянии не менее ![]() по табл.2.

по табл.2.

11. В соответствии с п.2.11 прил.2 распределять смесь отечественным асфальтоукладчиком можно с уплотнением: имеющиеся средний и тяжелый пневмокатки позволяют по табл.1 применять смесь сыпучей и пластичной консистенции. Поскольку объем работ небольшой, то целесообразно применять смесь сыпучей консистенции, что позволит экономить битум и порошок (см. табл.7). Для смеси сыпучей консистенции количество проходов средних катков - 10, тяжелых - 7.

При выборе слоя и проектировании состава установлено: следует устроить последовательно три макрошероховатых тонких слоя из среднезернистой смеси БМО 65/75 ВП; сыпучей консистенции: щебень марки "1000" - шлифуемость хорошая.

Гранулометрия щебня 2:1; соотношение дробленого и природного песка - 2:1.

Толщина слоя свежеуложенного 2,3-2,5 см, уплотненного 2,0 см, распределение - асфальтоукладчиком с уплотнением: 10 проходов среднего и 7 - тяжелого пневмокатка. Толщина слоя расчетная 1,5 см.

Начальные значения ![]() 5,0 мм,

5,0 мм, ![]() 2,2 мм;

2,2 мм; ![]() 1,0 мм,

1,0 мм, ![]() 0,4 мм.

0,4 мм.

3.3. РАСЧЕТ СОСТАВА БМО СМЕСИ

1. По п.2.1.3 прил.2:

![]() %,

%, ![]() 23%,

23%,![]() %.

%.

2. По п.2.1.4 прил.2 и табл.7 для смеси ВП сыпучей консистенции: ![]() 20

20![]() 23% (22%);

23% (22%); ![]() 1,5.

1,5.

Содержание ![]() и

и ![]() ,

, ![]() и

и ![]() в 30%

в 30% ![]() составит:

составит:

![]() ;

;![]() %;

%;![]() %;

%;![]() %.

%.![]() ;

; ![]() ;

;![]() %.

%.

3. По п.2.1.5 прил.2:

![]() %;

%; ![]() ;

;![]() %;

%;![]() .

.

4. По п.2.1.6 прил.2 - содержание, %:

Щебень 10(15)-20 - 47

Щебень 5-10(15) - 23

Песок дробленый (отсев до 5 мм) - 15

Песок природный - 8

![]() ,

,

![]() .

.

5. По п.2.1.7 прил.2 получаем, %:

Щебень крупный - 47

Щебень мелкий - 23

Песок дробленый - 15

Песок природный - 9

Минеральный порошок - 6

_______________________

![]() 100

100

Битум - 5%.

6. При испытании образцов имеем: ![]() 5,7 мм;

5,7 мм; ![]() 2,3 м;

2,3 м; ![]() 2,1 см;

2,1 см; ![]() 1,6 мм;

1,6 мм; ![]() 2,2%;

2,2%; ![]() 0,3%;

0,3%; ![]() 0,95;

0,95; ![]() 2,0 МПа;

2,0 МПа; ![]() 0,8 МПа;

0,8 МПа; ![]() 0,80; сцепление с битумом - выдерживает.

0,80; сцепление с битумом - выдерживает.

ВЫВОД: состав может быть использован для пробных замесов.

Приложение 4

ОПРЕДЕЛЕНИЕ РАСЧЕТНОГО ЗНАЧЕНИЯ МОДУЛЯ УПРУГОСТИ![]()

__________________

![]() Дополнение к приложению 8 ВСН 46-83, разработанное и составленное канд. техн. наук Т.Н.Калашниковой.

Дополнение к приложению 8 ВСН 46-83, разработанное и составленное канд. техн. наук Т.Н.Калашниковой.

4.1. Приготовление образцов из БМО смесей по ВСН 46-83 с учетом следующих дополнений.

4.1.1. Для определения модуля упругости уплотненной открытой битумоминеральной смеси изготовляют образцы-балочки размером 4х4х16 см, а для определения модуля упругости тонкого макрошероховатого слоя - образцы-балочки высотой (![]() ) 2,5 см.

) 2,5 см.

4.1.2. Изготовление образцов осуществляют следующим образом: устанавливают навеску смеси (подбором и расчетом), при которой достигается требуемая высота образца; на нижний вкладыш формы укладывают резиновую прокладку (по размерам вкладыша); взвешенную смесь при рабочей температуре помещают в форму частями, штыкуя; вставив верхний металлический вкладыш, осуществляют уплотнение нагрузкой 40 МПа/см![]() ; образец выжимают и на образовавшуюся макрошероховатую поверхность наносят тонким слоем горячую растворную часть (из той же смеси) вровень с вершинами выступов и через металлический вкладыш уплотняют смесь

; образец выжимают и на образовавшуюся макрошероховатую поверхность наносят тонким слоем горячую растворную часть (из той же смеси) вровень с вершинами выступов и через металлический вкладыш уплотняют смесь![]() , чтобы получить образец с гладкой поверхностью.

, чтобы получить образец с гладкой поверхностью.

__________________

![]() Дополнение к приложению 8 ВСН 46-83, разработанное и составленное канд. техн. наук Т.Н.Калашниковой.

Дополнение к приложению 8 ВСН 46-83, разработанное и составленное канд. техн. наук Т.Н.Калашниковой.

4.1.3. Перед испытанием образцы выдерживают в течение 2 ч при заданной температуре, которую поддерживают и в процессе испытаний.

4.2. Определение модуля упругости. Порядок подготовки маятникового прибора к испытанию и само испытание проводят по методике ВСН 46-83 с учетом нижеприведенных дополнений.

4.2.1. Образцы-балочки в отличие от ВСН 46-83 укладывают на две опоры так, чтобы нагружение приходилось на полученную гладкую поверхность.

4.2.2. Фактическое значение модуля упругости определяют в результате повторного испытания 3-5 образцов.

4.3. Расчет модуля упругости.

3.1*. Фактическое значение модуля упругости вычисляют по формуле

![]() ,

,

где ![]() - вертикальная нагрузка;

- вертикальная нагрузка; ![]() - расчетный пролет балочки (14 см);

- расчетный пролет балочки (14 см); ![]() - упругий прогиб балочки;

- упругий прогиб балочки; ![]() - момент инерции сечения балочки (

- момент инерции сечения балочки (![]() ,

, ![]() - ширина образца,

- ширина образца, ![]() );

); ![]() - расстояние от опоры до края штампа (

- расстояние от опоры до края штампа (![]() 4,5 см).

4,5 см).

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

4.3.2. В зависимости от высоты использованных образцов, т.е. 2,5 или 4,0 см пересчитывают соответственно фактическое значение модуля при требуемой высоте по формулам

![]() ;

;![]() .

.

4.3.3. Расчетное значение модуля упругости уплотненного слоя из открытой битумоминеральной смеси определяют по результатам испытания образцов, а рассчитывают по приближенной формуле

![]() .

.

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов