- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ТР 34-38-002-81

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ПО ВОССТАНОВЛЕНИЮ ШЕЕК ВАЛОВ ОБОРУДОВАНИЯ ЭЛЕКТРОСТАНЦИЙ

МЕТОДОМ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ

Срок действия с 01.07.84

до 01.07.89*

_________________________

* См. ярлык "Примечание".

РАЗРАБОТАНО Львовским филиалом ЦКБ Главэнергоремонта

ИСПОЛНИТЕЛИ Т.Н.Харандюк, Я.В.Серивка, Б.Е.Глибовицкий

СОГЛАСОВАНО Физико-механическим институтом АН УССР

Заместитель директора по научной работе Г.Г.Максимович

НТО "Тулачермет"

Заместитель генерального директора по научной работе Т.С. Шишханов

УТВЕРЖДЕНО Главэнергоремонтом

Главный инженер В.И.Барило

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящая Технологическая инструкция предназначена для ремонтного персонала электростанций и энергоремонтных предприятий, осуществляющего ремонт валов электродвигателей, насосного и котельно-вспомогательного оборудования электростанций.

1.2. Технологической инструкцией предусматриваются работы по восстановлению изношенных мест под посадку насадных деталей на валах способом газопламенного напыления металлических покрытий.

1.3. Восстановлению подлежат места под посадку на валах с местным или сплошным износом по диаметру длиной 1,5-3,0 мм для валов диаметром от 25 мм и выше, а также риски, забоины, раковины в поверхностном слое глубиной до 2 мм.

1.4. Процесс восстановления изношенных элементов вала включает предварительную механическую обработку поверхности, подлежащей восстановлению, придание ей шероховатости, обезжиривание, напыление подслоя и рабочего слоя и заключительную механическую обработку напыленного слоя.

1.5. Для напыления подслоя используются материалы, дающие экзотермическую реакцию, преимущественно сплавы типа никель-алюминий. Экзотермическая реакция проявляется в процессе напыления при нагреве напыляемых частиц свыше 650 °С и обеспечивает дополнительное выделение тепла, способствующего прочному сцеплению напыляемого подслоя с основным металлом.

Подслой обеспечивает прочную связь основного металла с рабочим слоем покрытия, а также защищает основной металл от окисления в межоперационный период.

1.6. Работы по восстановлению изношенных мест под посадку насадных деталей на валах газопламенным напылением выполняются газосварщиками (операторами), прошедшими курс обучения по специальной программе, аттестованными квалификационной комиссией и допущенными к данным работам приказом по предприятию.

Программа обучения газосварщиков (операторов) должна быть утверждена главным инженером энергоремонтного предприятия.

1.7. В Технологической инструкции обобщены результаты работ, проводимых совместно Львовским филиалом ЦКБ Главэнергоремонта и Физико-механическим институтом Академии наук УССР в области разработки к внедрения газотермического напыления металлических покрытий.

2. МАТЕРИАЛЫ ДЛЯ НАПЫЛЕНИЯ

2.1. Для газопламенного напыления мест под посадку на валах применяются следующие материалы:

- проволока "Алюник 7-1" диаметром 3,2 мм по ТУ 48-21-5060-75 - для напыления подслоя;

- стальная высокоуглеродистая проволока 65 Г диаметром 2,0 мм по ГОСТ 9389-75 - для нанесения рабочего слоя;

- сжатый воздух, очищенный от влаги и компрессорного масла, давлением 0,5-0,6 МПа;

- пропан-бутан в баллонах по ГОСТ 20448-75*;

_______________

* Действует ГОСТ 20448-90. - Примечание .

- кислород по ГОСТ 5583-78.

2.2. Каждая партия проволоки должна иметь сертификат с указанием завода-изготовителя, марки, диаметра, номера плавки и химического состава.

При отсутствии сертификата необходимо произвести химический анализ проволоки. Результаты химического анализа должны соответствовать данным, приведенным в табл.1.

Таблица 1

|

Проволока |

Содержание элементов, % | ||||||

|

|

Fe |

Al |

Ni |

С |

Si |

Mn |

Cr |

|

"Алюник 7-1" |

0,2 |

13-16 |

Остальное |

- |

- |

- |

- |

|

65 Г |

- |

-. |

- |

0,62-0,70 |

0,17-0,37 |

0,90-1,20 |

He более 0,25 |

2.3. Проволока должна храниться в условиях, предупреждающих ее загрязнение и коррозию. Перед применением проволоку "Алюник 7-1" необходимо обезжирить бензином БР-1 по ГОСТ 3134-78, а остальную проволоку очистить пропусканием через механическое очистное устройство.

3. ОБОРУДОВАНИЕ ДЛЯ ВОССТАНОВЛЕНИЯ ВАЛА

3.1. Для восстановления мест под посадку валов методом газопламенного напыления Львовским филиалом ЦКБ разработаны установки для нанесения покрытий ЛС 555.00.00.00.000 СБ (рис.1) и ЛС 555.00.00.00.000 ВС (рис.2).

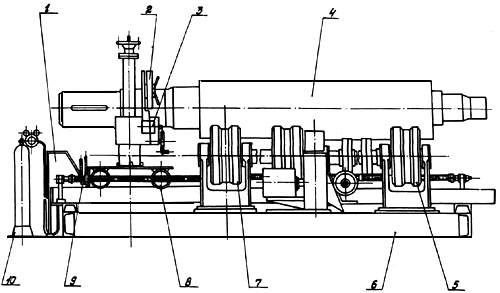

Рис.1. Установка для нанесения покрытий ЛС 555.00.00.000 СБ*:

_______________

* Соответствует оригиналу. - Примечание .

1 - пульт управления; 2 - дополнительный редуктор; 3 - распылительная головка;. 4 - катушка с проволокой;

5 - вытяжная вентиляция; 6 - вытяжной зонт; 7 - роликоопора; 8 - баллоны (пропан-бутановый,

кислородный); 9 - токарно-винторезный станок 1М63

Рис.2. Установка для нанесения покрытий ЛС 555.00.00.000 ВС*:

_______________

* Соответствует оригиналу. - Примечание .

1 - пульт управления; 2 - катушка с проволокой; 3 - механизм передвижения распылительной головки;

4 - восстанавливаемый вал; 5 - роликовая опора; 6 - рама; 7 - приводная опора; 8 - каретка; 9 - механизм

передвижения каретки; 10 - баллоны (пропан-бутановый и кислородный)

Установка для нанесения покрытий (см. рис.1) позволяет восстанавливать валы диаметром 25-250 мм и длиной до 2800 мм. Для обеспечения вращения вала с частотой 0,10-0,68 с![]() в кинематическую цепь привода главного движения устанавливают дополнительный редуктор 2 между звеньями "электродвигатель - ведущий вал коробки скоростей". Для расширения диапазона напыляемых валов станок оборудуют роликоопорой 7, на суппорте станка 9 закрепляют распылительную головку 3 газового металлизатора МГИ-4П по ТУ 26-05-384-75.

в кинематическую цепь привода главного движения устанавливают дополнительный редуктор 2 между звеньями "электродвигатель - ведущий вал коробки скоростей". Для расширения диапазона напыляемых валов станок оборудуют роликоопорой 7, на суппорте станка 9 закрепляют распылительную головку 3 газового металлизатора МГИ-4П по ТУ 26-05-384-75.

Перемещение суппорта распылительной головки обеспечивают ходовым винтом. Пульт управления 1 состоит из каркаса и газораспределительной панели, на которой закреплен кислородный и пропан-бутановые баллоны 8, расходомеры, манометры и запорная арматура.

Катушку с проволокой 4 с помощью кронштейна закрепляют на каретке станка.

Для отсоса аэрозолей металлов и токсичных продуктов сгорания газов предусмотрена система местной вытяжной вентиляции 5 и 6.

Установка для нанесения покрытий (см. рис.2) позволяет восстанавливать валы диаметром 50-250 мм и длиной до 7500 мм.

Установка состоит из рамы 6, приводной и роликовых опор 7 и 5, механизма передвижения распылительной головки 3, каретки 8 распылительной головки газового металлизатора МГИ-4П, катушки с проволокой 2 и пульта управления 1. На раме закрепляют опоры и механизм передвижения каретки 9.

Распылительную головку перемещают вдоль оси с помощью ходового винта от привода приводной опоры.

Пульт управления и распылительная головка аналогичны применяемым в установке на базе токарно-винторезного станка 1М63 (см. рис.1).

Для отсоса аэрозолей металлов токсичных продуктов сгорания газов необходимо предусмотреть систему вытяжной вентиляции.

3.2. Перечень оборудования, используемого для напыления и контроля за качеством покрытия, приведен в приложении 1.

3.3. Предварительная и заключительная механическая обработка мест под посадку производится на универсальных токарно-винторезных и шлифовальных станках.

4. ПОДГОТОВКА ВАЛА К НАПЫЛЕНИЮ

4.1. Технология восстановления изношенных мест под посадку методом газопламенного напыления предусматривает ряд операций по подготовке поверхностей, подлежащих напылению.

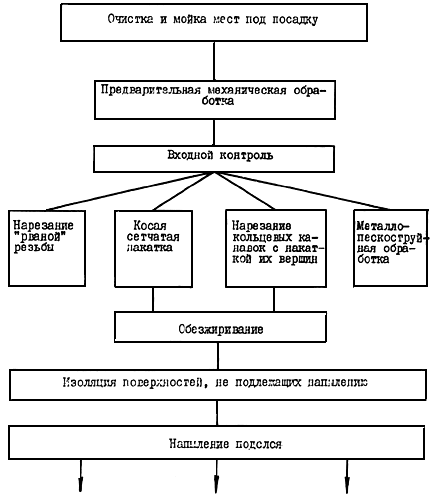

Перечень этих операций и взаимосвязь между ними представлены на рис.3.

Рис.3. Схема операций по подготовке вала к напылению рабочего слоя

4.2. Очистка и мойка вала выполняются общепринятыми методами:

- машинной и ручной промывкой растворителями;

- очисткой скребками;

- обдувкой сжатым воздухом.

Особое внимание следует обращать на очистку мест под посадку и прилегающих к ним поверхностей. Шпоночные канавки, отверстия для доступа смазки необходимо тщательно очищать, промывать и продувать сжатым воздухом.

4.3. Предварительная механическая обработка осуществляется в целях устранения эксцентричности, овальности и конусности мест под посадку, а также удаления слоя металла, пораженного коррозией.

Поврежденные места под посадку протачиваются на токарно-винторезном станке со снятием основного металла до удаления дефектов.

4.4. Входной контроль мест под посадку на валах производится наружным осмотром и измерениями для выявления вмятин и отклонений от номинальных размеров. В целях обнаружения внутренних раковин и трещин осуществляется магнитопорошковый контроль с помощью дефектоскопа ПМД-70 по ТУ 25-06-ЭД1-1604-79.

При обнаружении дефектов производится повторная проточка мест под посадку до полного их удаления. Общая глубина проточки должна быть такой, чтобы толщина напыленного слоя металла соответствовала требованиям приложения 2.

Если это условие не соблюдается, вал не может быть восстановлен по технологии, приведенной в настоящей Технологической инструкции.

4.5. Нарезание "рваной" резьбы - наиболее распространенный механический способ подготовки мест под посадку валов к напылению.

При нарезании "рваной" резьбы используется резьбовой резец с углом при вершине 55-60° и передним углом, равным 0° (ГОСТ 153-75).

Резец устанавливается в резцедержателе ниже оси детали с вылетом 100-150 мм, вследствие чего резец вибрирует и поверхность получается шероховатая. Значения смещений резца от диаметра и допустимая частота вращения вала приведены в табл. 2.

Таблица 2

|

Диаметр вала, мм |

Смещение резца, мм |

Частота вращения шпинделя, с |

|

10 |

1,0 |

31,4 |

|

15 |

1,5 |

22,0 |

|

20 |

2,0 |

15,7 |

|

25 |

2,5 |

14,0 |

|

30 |

3,0 |

10,0 |

|

40 |

3,0 |

7,8 |

|

45 |

3,0 |

7,3 |

|

50 |

3,5 |

6,3 |

|

75 |

4,0 |

4,7 |

|

100 |

4,5 |

3,2 |

|

150 |

5,0 |

2,1 |

|

250 |

7,5 |

1,4 |

|

300 |

9,0 |

1,0 |

|

350 |

11,0 |

0,9 |

|

400 |

13,0 |

0,7 |

|

450 |

15,0 |

0,6 |

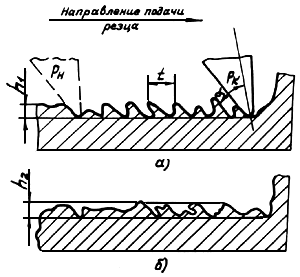

"Рваная" резьба нарезается без охлаждения и смазки за один проход на всю глубину, которая зависит от толщины напыляемого слоя и равна 0,3-0,5 мм (рис.4). Шаг резьбы берется в пределах 0,75-1,50 мм.

Рис.4. Профили "рваной" резьбы:

![]() - профиль, обеспечивающий хорошее сцепление напыленного слоя с основным металлом;

- профиль, обеспечивающий хорошее сцепление напыленного слоя с основным металлом;

б - неудовлетворительный профиль; ![]() - положение резца в начале обработки;

- положение резца в начале обработки; ![]() - положение резца

- положение резца

в конце обработки; ![]() - шаг резьбы;

- шаг резьбы; ![]() - угол наклона оси резца относительно оси детали;

- угол наклона оси резца относительно оси детали; ![]() ,

, ![]() - глубина резьбы

- глубина резьбы

Рекомендуется применять последующую прикатку вершин резьбы с помощью накатного ролика. Вследствие смятия вершин резьбы получаются "замки", увеличивающие сцепление покрытия с основным металлом.

4.6. Косая сетчатая накатка по простоте выполнения является одним из наиболее приемлемых способов подготовки к напылению гладких поверхностей стальных валов. Врезание роликов на полную глубину накатки осуществляется за один-два оборота вала без включения продольной подачи.

Ромбический рисунок отпечатка должен быть четким и полным.

4.7. Кольцевые канавки нарезаются при подготовке к напылению конических мест под посадку вала резьбовым резцом с закруглением угла профиля радиусом ![]() =0,6

=0,6![]() 0,7 мм.

0,7 мм.

Размеры канавок: угол профиля 55° , глубина 0,3-0,5 мм, шаг 1,6-2,0 мм.

Накатка вершин кольцевых канавок выполняется на токарно-винторезном станке с помощью обычного приспособления с накатным роликом, закрепленным в резцедержателе станка.

4.8. Металлопескоструйная обработка осуществляется технической дробью из чугуна или стали по ГОСТ 11964-66*.

_______________

* Действует ГОСТ 11964-81. - Примечание .

Режимы металлопескоструйной обработки мест под посадку вала:

|

давление сжатого воздуха |

0,3-0,6 МПа |

|

расстояние между соплом и участком вала |

80-120 мм |

|

угол наклона струи к поверхности для: |

|

|

чугуна |

80-90° |

|

стали |

50-70° |

|

корунда |

45-60° |

Скорость перемещения рабочего сопла подбирается такой, чтобы на обрабатываемой поверхности вала не оставалось темных пятен и бликов.

4.9. Обезжиривание восстанавливаемых поверхностей производится после операций косой сетчатой накатки и нарезания кольцевых канавок с накаткой их вершин, так как указанные операции проводятся с обильным смачиванием обрабатываемых мест вала маслом.

Обезжиривание рекомендуется выполнять промывкой поверхностей вала водным раствором каустической соды с последующей протиркой ветошью, смоченной в бензине БР-1 по ГОСТ 3134-78.

4.10. Участки вала, прилегающие к местам под посадку, должны быть тщательно защищены асбестовой тканью AT-2 по ГОСТ 12871-67* от попадания на них напыляемого металла (рис.5).

_______________

* Действует ГОСТ 12871-93. - Примечание .

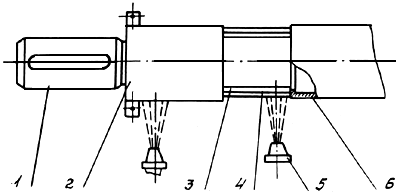

Pиc.5. Схема напыления мест под посадку на валах:

1 - восстанавливаемый вал; 2 - образец; 3 - напыленный подслой;

4 - напыленный рабочий слой; 5 - распылительная головка; 6 - асбестовая ткань

Шпоночные канавки и отверстия для смазки закупориваются деревянными пробками, которые должны выступать над уровнем поверхности покрытия.

4.11. При выборе способа подготовки мест под посадку вала руководствуются следующими критериями:

- необходимой прочностью сцепления нанесенного покрытия с основным металлом вала;

- твердостью поверхности, подлежащей восстановлению;

- экономичностью способа подготовки.

Прочность сцепления покрытия с основным металлом, обеспечиваемая различными способами подготовки поверхности, должна соответствовать следующим значениям:

|

Способ подготовки поверхности |

Прочность сцепления (по деформации сдвига), МН/м |

|

Накатка (прямая, косая, перекрестная) |

98 |

|

Нарезка "рваной" резьбы с прикаткой вершин |

152 |

|

Нарезка кольцевых канавок |

137 |

5. ПОДГОТОВКА ОБОРУДОВАНИЯ К НАПЫЛЕНИЮ

5.1. Перед началом работы необходимо проверить:

- заземление установки;

- все электрические и газовые подключения;

- работу всех механизмов установки;

- нахождение рукояток вентилей и кнопок в исходных фиксированных положениях.

5.2. Устанавливается сопло распылительной головки в соответствии с диаметром проволоки и выбранным режимом напыления.

5.3. Производится намотка проволоки "Алюник 7-1" на кассету с одновременной очисткой и обезжириванием хлопчатобумажными салфетками по ГОСТ 11680-76, смоченными бензином БР-1 по ГОСТ 443-76.

Для зачистки и намотки стальной проволоки на кассеты целесообразно применять установку для перемотки проволоки ЛС 588.002.06.00.00.000 СБ, разработанную Львовским филиалом ЦКБ Главэнергоремонта.

5.4. Кассета с проволокой устанавливается и закрепляется на кронштейне установки для напыления.

5.5. Проверяется разрежение в канале горючего газа распылительной головки прижатием пальца руки к отверстию входного штуцера, при нормальном разрежении "прилипание" пальца достаточно ощутимо.

6. ТЕХНОЛОГИЯ НАПЫЛЕНИЯ ПОКРЫТИЯ

6.1. Перед напылением покрытия необходимо тщательно осмотреть подготовленную под напыление поверхность. При выявлении следов влаги, окисной пленки, масла и других загрязнений производится повторная очистка поверхности.

6.2. Напыление подслоя осуществляется не позже чем через 2 ч после окончания операций по подготовке вала.

6.3. Напыление подслоя выполняется в такой последовательности:

- в распылительную головку заправляется проволока "Алюник 7-1";

- устанавливаются параметры рабочего режима по табл.3 и зажигается горючая смесь;

Таблица 3

|

Параметр режима |

Показатель режима для проволоки | |

|

|

"Алюник 7-1" |

65 Г |

|

Скорость подачи проволоки, м/с |

0,010 |

0,018 |

|

Диаметр проволоки, мм |

3,2 |

2,0 |

|

Расстояние от сопла до напыляемой поверхности, мм |

120-150 |

80-120 |

|

Окружная частота вращения вала, м/с |

0,16 |

0,20 |

|

Скорость продольного перемещения распылительной головки, мм/об. |

5 |

5 |

|

Давление, МПа: |

|

|

|

кислорода |

0,35 |

0,30 |

|

пропан-бутана |

0,08 |

0,08 |

|

воздуха |

0,40 |

0,35 |

|

Расход, л/ч: |

|

|

|

кислорода |

2500 |

2300 |

|

пропан-бутана |

560 |

560 |

|

воздуха |

40000 |

36000 |

- производится контрольное напыление на образцах до получения равномерного распыления металла в факеле горелки (см. рис.5);

- включаются приводы вращения вала и перемещения распылительной головки установки и производится напыление поверхности восстанавливаемого участка вала;

- напыление производится по винтовой линии с перекрытием каждого предыдущего слоя последующим не менее ![]() ширины.

ширины.

6.4. Толщина напыляемого подслоя выбирается из условия перекрытия на 0,15-0,25 мм вершин "рваной" резьбы, накатки или кольцевых канавок на восстанавливаемую поверхность.

6.5. Для прекращения напыления необходимо:

- выключить подачу проволоки;

- перекрыть подачу газов;

- выключить продольное перемещение распылительной головки и привод вращения вала.

6.6. Напыление рабочего слоя производится аналогично напылению подслоя.

6.7. Напыление рабочего слоя до требуемой толщины должно быть проведено не более чем через 8 ч после напыления подслоя.

6.8. Толщина рабочего слоя и подслоя выбирается в зависимости от диаметра восстанавливаемого участка вала по методике, приведенной в приложении 2.

6.9. После окончания напыления рабочего слоя рекомендуется укрыть напыленную поверхность и прилегающие участки вала на длине не менее 200 мм асбестовым полотном и выдержать до полного охлаждения вала.

7. ТЕХНОЛОГИЧЕСКИЕ РЕЖИМЫ НАПЫЛЕНИЯ

7.1. Режимы процесса напыления с использованием газового металлизатора МГИ-4П приведены в табл.3.

7.2. Наряду, с рабочими параметрами на качество покрытия влияет чистота сжатого воздуха, состояние воздушного сопла, плавность перемещения распылительной головки. Поэтому особое внимание следует обращать на очистку воздуха от влаги и масла, зачистку от брызг металла и загрязнений внутренней поверхности воздушного сопла и каналов, а также на регулировку механизма перемещения распылительной головки (суппорт).

8. КОНТРОЛЬ КАЧЕСТВА ПОКРЫТИЙ, НАПЫЛЕННЫХ НА МЕСТА

ПОД ПОСАДКУ ВАЛА

8.1. В процессе восстановления валов осуществляется пооперационный контроль качества выполнения всех работ в соответствии с требованиями настоящей Технологической инструкции.

8.2. Покрытия, напыленные на места под посадку вала до механической обработки, подвергаются 100%-ному внешнему осмотру и измерениям с помощью лупы десятикратного увеличения и стандартного мерительного инструмента.

В табл.4 приведены дефекты покрытия, выявленные внешним осмотром, причины их возникновения и способы устранения этих причин.

Таблица 4

|

Дефект |

Причина возникновения дефекта |

Способ устранения причины возникновения дефекта | |

|

Наличие на поверхности покрытия крупных нерасплавленных частиц, волнистость |

Повышенная подача проволоки |

Уменьшение скорости подачи | |

|

Крупнозернистость покрытия |

Низкое давление распыляющего воздуха |

Увеличение давления воздуха до 0,4 МПа | |

|

Темно-серый цвет покрытия (сильно окисленное покрытие) |

Избыток кислорода в горючей смеси |

Регулировка подачи кислорода. | |

|

Расслоение покрытия |

Избыток кислорода в пламени |

Регулировка подачи кислорода. Пламя должно быть восстановительным | |

|

|

Форсированный режим напыления |

|

Регулировка режима напыления |

|

Трещины в покрытии |

Толщина покрытия превышает допустимое значение |

Регулировка режима напыления | |

|

Пористость и раковины на поверхности покрытия после механической обработки |

Низкое давление распыляющего воздуха |

Регулировка режима напыления | |

|

|

Избыток кислорода в пламени |

Регулировка подачи кислорода | |

8.3. Контроль геометрических размеров восстанавливаемого участка вала и соответствия их припускам на механическую обработку производится измерением диаметра вала по месту напыления в двух сечениях по трем диаметрам в каждом сечении.

Толщина покрытия должна соответствовать требованиям, приведенным в приложении 2.

8.4. Качество покрытия после механической обработки контролируется внешним осмотром и магнитопорошковой дефектоскопией.

Допустимые дефекты и способы устранения приведены в табл.5.

Таблица 5

|

Дефект |

Допустимое значение дефекта |

Способ устранения дефекта |

|

Наличие на поверхности покрытия крупных нерасплавленных частиц, волнистость |

Волнистость не более половины припуска на механическую обработку |

Окончательная механическая обработка (точением, шлифованием) |

|

Крупнозернистость покрытия |

Зернистость покрытия должна соответствовать шлифовальной шкурке N 391 по ГОСТ 10054-75* |

Проточка, после чего определяется пригодность покрытия к эксплуатации |

|

_______________ | ||

|

Темно-серый цвет покрытия (сильно окисленное покрытие) |

Не допускается |

Удаление покрытия и повторное нанесение |

|

Расслоение покрытия |

Не допускается |

Удаление покрытия и повторное нанесение |

|

Трещины в покрытии |

Глубина трещины не должна превышать значения припуска на механическую обработку покрытия до окончательного шлифования |

Устранение трещин при механической обработке напыленного участка вала (точение, шлифование) |

|

Пористость и раковины на поверхности покрытия после механической обработки |

Отдельные поры и раковины глубиной не более 0,2 мм. Общая площадь пор и раковин не более 0,05% площади восстановленной поверхности вала |

При дефектах, превышающих допустимые значения, удаление покрытия и повторное нанесение |

9. ЗАКЛЮЧИТЕЛЬНАЯ МЕХАНИЧЕСКАЯ ОБРАБОТКА

9.1. После полного остывания напыленного покрытия удаляется теплоизоляция и вал поступает на заключительную механическую обработку.

9.2. В зависимости от технических возможностей ремонтного производства заключительная механическая обработка включает предварительную проточку и последующее шлифование или только шлифование. На выбор способов механической обработки влияет также значение припуска (см. приложение 2).

9.3. Токарная обработка производится резцами с пластинами из твердых сплавов ВК-6, ВК-8, Т15К6 по ГОСТ 5688-61 на следующих режимах резания:

|

скорость резания |

0,15-0,30 м/с |

|

глубина |

0,50-1,00 мм/об. |

|

подача |

0,10-0,30 мм/об. |

9.4. Для предупреждения откалывания металлизационного слоя по краям восстанавливаемого участка производится предварительная подрезка покрытия, выступающего за границы поверхности. Следует избегать острых граней и углов в торцах и галтелях напыленных участков вала.

9.5. При токарной обработке напыленных мест под посадку вала резец устанавливается выше центра на значение, указанное в табл.2, чтобы избежать вырывания отдельных частиц металла из покрытия.

9.6. Из-за неровностей напыленной поверхности при первом проходе резца устанавливается глубина резания, перекрывающая неровности.

9.7. Для получения соответствующей шероховатости следует производить точение не менее чем за два прохода. При втором проходе глубина резания не должна превышать 0,10-0,15 мм.

9.8. Восстанавливаемые участки вала после обточки подвергаются окончательному шлифованию, для которого оставляется припуск (см. приложение 2).

9.9. Шлифование металлизационных покрытий затрудняется "засаливанием" камня, замедляющим процесс шлифования, и требует частой алмазной правки камня.

9.10. Шлифование рекомендуется вести кругами ПП по ГОСТ 2424-75* на следующих режимах:

_______________

* Действует ГОСТ 2424-83. - Примечание .

|

скорость шлифовального круга |

25,00-30,00 м/с |

|

глубина шлифования |

0,015-0,040 мм |

|

подача |

5,00-15,00 мм/об. |

|

окружная скорость деталей |

0,14-0,20 м/с |

При шлифовальной обработке для охлаждения следует использовать эмульсол по ГОСТ 1975-75.

10. МЕРЫ ТЕХНИКИ БЕЗОПАСНОСТИ

10.1. Все работы по восстановлению изношенных участков вала должны проводиться в соответствии [10,7] и "Санитарными правилами при сварке, наплавке металлов", утвержденными Министерством здравоохранения СССР 05.03.73 г.

10.2. На основании этих правил и с учетом конкретных условий на энергоремонтном предприятии разрабатывается и выдается на руки рабочим подробная инструкция по технике безопасности при выполнении восстановительных работ.

10.3. К работе на установке для газопламенного напыления допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обученные приемам работы на установке, имеющие квалификационную группу по электробезопасности не ниже второй.

10.4. При работе на установке для газопламенного напыления вредными для здоровья являются шум, загрязнения воздуха, световое излучение.

10.5. Для защиты органов слуха оператора от шума используют антифоны ВПНИИОТ-2, которые защищают слуховые органы от воздействия высокочастотного шума и позволяют слышать разговорную речь.

10.6. Для защиты глаз от яркого пламени и отлетающих раскаленных частиц распыленного металла обязательно пользоваться защитными очками со светофильтрами Э2, Э3 по ГОСТ 12.4.080-79.

10.7. Для улавливания аэрозолей металлов и газов необходимо предусмотреть местные отсосы от камер. Скорость движения воздуха в рабочем проеме должна быть не менее 1,3 м/с. Воздух, удаляемый местными отсосами, перед выбросом в атмосферу должен подвергаться очистке. Оператор должен использовать для защиты органов дыхания респиратор РУ-60М по ГОСТ 17269-71.

10.8. Лица, обслуживающие установку газопламенного напыления, должны подвергаться предварительным и периодическим медицинским осмотрам.

10.9. Производственные помещения для проведения газопламенных работ должны отвечать требованиям действующих строительных норм проектирования промышленных предприятий, утвержденных Госстроем СССР.

10.10. Участки должны быть оборудованы общей и местной вытяжной вентиляцией.

10.11. На участках должна применяться система общего и комбинированного (общего и местного) освещения. Наименьшее значение искусственной освещенности на рабочих местах должно быть при системе комбинированного освещения не менее 400 лк.

10.12. Баллоны с газом устанавливаются в вертикальном положении в стороне от проходов и на расстоянии не менее 1 м от радиаторов отопления, нагревательных приборов, электропроводов и не менее 10 м от топок и других источников тепла с открытым огнем.

10.13. Резинотканевые рукава (шланги), используемые для соединения баллонов с установкой, должны отвечать требованиям ГОСТ 18698-73*, ГОСТ 9356-75 и ГОСТ 10362-76.

_______________

* Действует ГОСТ 18698-79. - Примечание .

Приложение 1

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ И ИНСТРУМЕНТА,

ИСПОЛЬЗУЕМОГО ДЛЯ ВОССТАНОВЛЕНИЯ МЕСТ ПОД ПОСАДКУ ВАЛОВ

|

Наименование оборудования и инструмента |

ГОСТ, ТУ, чертеж |

Количество |

Примечание |

|

Установка для нанесения покрытий |

ЛС 555.00.00.00.000 СБ |

1 |

Разработка Львовского филиала ЦКБ Главэнергоремонта |

|

Установка для нанесения покрытий |

ЛС 555.00.00.00.000 ВО |

1 |

То же |

|

Установка для перемотки проволоки |

ЛС 588.002.06.00.00.00 СБ |

1 |

" |

|

Таль электрическая ТЭ 500-511 |

ГОСТ 22584-77 |

1 |

- |

|

_______________ | |||

|

Машинка шлифовальная ИЭ 2103А |

ГОСТ 5.715-71 |

1 |

- |

|

Магнитный дефектоскоп ПМД-70 |

ТУ 25-06-ЭД1-1604-79 |

1 |

- |

|

Индикатор И-410Б |

ГОСТ 577-68 |

1 |

- |

|

Микроскоп МБС-2 |

ТУ 3.1210-75 |

1 |

- |

|

Металлизатор газовый МГИ-4П |

ТУ 26-05-384-73 |

1 |

- |

|

Редуктор ДКП-1-65 |

ТУ 26-05-463-76 |

2 |

- |

|

Редуктор ДПП 1-65 |

ТУ 26-05-463-76 |

2 |

- |

|

Баллон кислородный |

ГОСТ 949-73 |

2 |

- |

|

Баллон пропан-бутановый |

ГОСТ 15860-70* |

1 |

- |

|

_______________ | |||

|

Зажигалка электрическая ЭЗ-2 |

ТУ 16-539-920-75 |

1 |

- |

|

Лупа ЛИ-3-10 |

ГОСТ 8309-75 |

1 |

- |

Приложение 2

ВЫБОР ТОЛЩИНЫ СЛОЯ ПОКРЫТИЯ И ПРИПУСКОВ НА ОБРАБОТКУ

Толщина слоя покрытия с учетом припусков на обработку зависит от технологии последующей обработки и выбирается по табл.6.

Таблица 6

|

Наименование |

Обозна- |

Диаметр детали, мм | ||||||

|

|

|

До 25 |

25-50 |

50-75 |

75-100 |

100-125 |

125-150 |

150 и выше |

|

Глубина проточки вала перед напылением, мм |

- |

0,90 |

0,90-0,95 |

0,95-1,00 |

1,20-1,30 |

1,35-1,40 |

1,45-1,50 |

1,60-1,70 |

|

Минимально допустимая толщина слоя после окончательной обработки, мм |

|

0,60 |

0,60-0,65 |

0,65-0,70 |

0,70-0,80 |

0,85-0,90 |

0,95-1,00 |

1,10-1,20 |

|

Припуск на токарную обработку (ориентировочные данные), мм |

|

0,50 |

0,60 |

0,70 |

0,80 |

0,90 |

0,95 |

1,00 |

|

Общий припуск на токарную обработку и последующее шлифование, мм |

|

0,65-0,70 |

0,75-0,80 |

0,85-0,90 |

0,95-1,00 |

1,05-1,10 |

1,10-1,15 |

1,15-1,20 |

|

Толщина покрытия для последующей токарной обработки и шлифования, мм |

|

1,25-1,30 |

1,35-1,45 |

1,50-1,60 |

1,70-1,80 |

1,90-2,00 |

2,05-2,15 |

2,25-2,40 |

|

Припуск на шлифование без предварительной обточки, мм |

|

0,35-0,40 |

0,40-0,45 |

0,45-0,50 |

0,50-0,60 |

0,60-0,70 |

0,70-0,80 |

0,80-0,90 |

|

Толщина покрытия для последующего шлифования без предварительной обточки, мм |

|

0,95-1,00 |

1,00-1,10 |

1,10-1,20 |

1,25-1,40 |

1,45-1,60 |

1,65-1,80 |

1,90-2,10 |

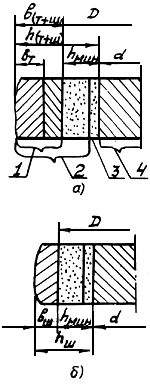

Для обеспечения необходимой прочности покрытия его толщина после окончательной механической обработки должна быть не меньше определенного значения ![]() (рис.6). Зависимость

(рис.6). Зависимость ![]() от диаметра места под посадку вала приведена в табл.6.

от диаметра места под посадку вала приведена в табл.6.

Рис.6. Схемы к выбору толщины покрытия с учетом припусков на обработку:![]() - механическая обработка, включающая токарную и шлифовальную операции;

- механическая обработка, включающая токарную и шлифовальную операции;

б - механическая обработка (шлифовальная операция);![]() - диаметр (номинальный) шейки вала;

- диаметр (номинальный) шейки вала; ![]() - диаметр шейки вала после предварительной механической

- диаметр шейки вала после предварительной механической

обработки; ![]() - минимально допустимая толщина слоя после окончательной обработки;

- минимально допустимая толщина слоя после окончательной обработки; ![]() - толщина

- толщина

покрытия для последующего шлифования без предварительной обточки, мм; ![]() - припуск на токарную

- припуск на токарную

обработку; ![]() - припуск на шлифование без предварительной обточки;

- припуск на шлифование без предварительной обточки; ![]() - припуск на токарную

- припуск на токарную

и шлифовальную обработки; ![]() - толщина покрытия для последующей токарной и шлифовальной

- толщина покрытия для последующей токарной и шлифовальной

обработок; 1 - припуск на обработку; 2 - напыленный рабочий слой; 3 - напыленный подслой;

4 - основной металл

Припуск на токарную обработку после напыления (![]() ) зависит от диаметра места под посадку вала и высоты неровностей покрытия.

) зависит от диаметра места под посадку вала и высоты неровностей покрытия.

В табл.6 приведены ориентировочные значения припуска на токарную обработку. Припуск на шлифование в размер после точения детали (![]() ) определяется по формуле

) определяется по формуле

![]() ,

,

где ![]() - общий припуск на токарную обработку и последующее шлифование.

- общий припуск на токарную обработку и последующее шлифование.

В случае обработки вала в размер шлифованием без предварительного точения припуск на шлифование (![]() ) выбирается по табл.6.

) выбирается по табл.6.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. A.M.Эдельсон. Применение металлизации для восстановления изношенных деталей машин. ВНИИАВТОГЕНмаш, М.: Машгиз, 1960.

2. В.И.Сонин. Газотермическое напыление материалов машиностроения. М.: Машиностроение, 1973.

3. Е.С.Лысенко. Оценка оптимальных условий подготовки поверхности стали под напыление. "Заводская лаборатория", 1978, N 8.

4. К.В.Катц, Е.М.Линник. Электрометаллизация. М.: Сельхозгиз, 1953.

5. В.Д.Вольперт. Покрытия распыленным металлом. М.: Промстройиздат, 1957.

6. Правила техники безопасности при эксплуатации электроустановок*. М.: Энергия, 1981.

_______________

* Действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание .

7. Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработки металлов. М.: Машиностроение, 1967.

8. Правила устройства безопасной эксплуатации грузоподъемных кранов. М.: Металлургия, 1973.

9. Инструкция по безопасному ведению работ для стропальщиков. Киев. Изд-во Техника, 1974.

10. Правила безопасности в газовом хозяйстве*. М.: Недра, 1980.

________________

* Действуют "Правила безопасности в газовом хозяйстве" (ПБ 12-368-00). - Примечание .

11. А.З.Шариков, Г.Н.Чудинов, Н.И.Латынин. Ремонт вала ковочного пресса газопламенной металлизацией. "Сварочное производство", 1978, N 4

Текст документа сверен по:

/ Министерство энергетики и электрификации СССР;

Главэнергоремонт. - М.: СПО Союзтехэнерго, 1984

Браконьера с рыбой на 2 млн рублей задержали пограничники неподалеку от...

Браконьера с рыбой на 2 млн рублей задержали пограничники неподалеку от...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов