- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ИНСТРУКЦИЯ

ПО КОНТРОЛЮ УСТАНОВЛЕННЫХ ВЕЛИЧИН ПДВ (ВСВ)

И ИНВЕНТАРИЗАЦИИ ИСТОЧНИКОВ ВЫБРОСОВ В АТМОСФЕРУ

НА ПРЕДПРИЯТИЯХ КОЖЕВЕННОЙ ПРОМЫШЛЕННОСТИ

РАЗРАБОТАНА Научно-исследовательским институтом кожевенно-обувной промышленности (УкрНИИКП), Отраслевой научно-исследовательской лабораторией по изысканию и разработке эффективных методов очистки сточных вод и воздуха при МИСИ им. В.В.Куйбышева (В.С.Тишкин, С.Г.Булкин, Н.С.Савельева), Лабораторией координации, изучения и прогнозирования природоохранной деятельности Минлегпрома СССР (М.В.Поповский, В.И.Карягина).

СОГЛАСОВАНА Начальником Государственной инспекции по охране атмосферного воздуха при Госкомгидромете СССР Ю.С.Цатуровым (исх. N 270-776 от 30.12.87), Заместителем директора Главной геофизической обсерватории им. А.И.Воейкова А.С.Зайцевым (исх. N 23/9949 от 25.12.86), зам. начальника Управления развития обувной, кожевенной и кожгалантерейной промышленности Минлегпрома СССР М.В.Ланенкиным 13.02.87, Начальником Управления энергетики и механики Минлегпрома СССР М.А.Кочетковым 24.12.87

УТВЕРЖДЕНА Заместителем Министра легкой промышленности СССР Э.И.Разумеевым 21.03.88

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция определяет форму и методики контроля установленных величин ПДВ (ВСВ) в атмосферу и инвентаризации источников выбросов на кожевенных предприятиях.

Отраслевая инструкция разработана на основании Инструкции по контролю установленных величин предельно допустимых (ПДВ) или временно согласованных (ВСВ) выбросов вредных веществ в атмосферу, инвентаризации источников выбросов в атмосферу и паспортизации газопылеулавливающих установок на предприятиях легкой промышленности. Общая часть [1], действующих стандартов по охране атмосферы [2, 3] и типовой инструкции [4].

1.2. Инструкция является руководящим документом в системе Минлегпрома СССР при контроле величин ПДВ (ВСВ) и инвентаризации источников выбросов, учитывающим специфику предприятий кожевенной отрасли, и применяется совместно с Общей частью [1].

1.3. Инструкция предназначена для соответствующих отделов управлений министерств республик, всесоюзных промышленных объединений, головных ведомственных организаций по разработке нормативов ПДВ (ВСВ), а также для заводских лабораторий и лиц, занимающихся непосредственными измерениями контролируемых величин.

Инструкция согласована с Главной геофизической обсерваторией имени А.И.Воейкова (письмо N 23/9949 от 25.12.86) и Госинспекцией по охране атмосферного воздуха при Госкомгидромете СССР (письмо N 270-776 от 30.12.87).

2. ИСТОЧНИКИ ВЫДЕЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

2.1. Источниками выделения загрязняющих атмосферу веществ называются технологические агрегаты (аппараты), выделяющие в процессе эксплуатации загрязняющие вещества.

2.2. Все процессы кожевенного производства подразделяются на три основные группы: подготовительные, дубильные, отделочные.

Источники выделения загрязняющих веществ в атмосферу в зависимости от вида выпускаемой продукции по технологическим процессам приведены в табл.2.1.

Таблица 2.1

Источники выделения загрязняющих веществ по видам продукции и технологическим процессам

Вид продукции |

Технологический процесс |

Оборудование |

Загрязняющее вещество |

Место и причина выделения | ||||

1 |

2 |

3 |

4 |

5 | ||||

1. Подготовительные процессы | ||||||||

Все виды кож |

Промывка, отмока, золение, промывка |

Барабан подвесной, барабан рамный, баркас, чан, шнековый аппарат |

Аммиак |

Негерметичность оборудования, слив отработанных растворов | ||||

Сгонка волоса |

Волососгонная машина МВ-3200, МВЧГ-3200К, МВЧГ-1800К, 07375/P1 |

" |

Негерметичность оборудования | |||||

Мездрение голья |

Мездрильная машина ММ-3200, ММП-3200К, ММП-1800, "Свит-2700" |

" |

То же | |||||

Чистка лицевой поверхности голья |

Машина для чистки лицевой поверхности МВЧГ-1800К, МВЧГ-3200К |

" |

" | |||||

Двоение голья |

Двоильно-ленточная машина 07411/P4, 07572/P1, 07565/P1 "Скиматик Х6", SP1 "Рицци" |

" |

" | |||||

2. Дубильные процессы | ||||||||

Все виды кож |

Обеззоливание, мягчение, промывка |

Барабан подвесной |

" |

Негерметичность оборудования, слив отработанных растворов | ||||

Кожа хромового дубления для верха обуви |

Пикелевание, дубление |

То же |

Формальдегид, аммиак |

То же | ||||

3. Отделочные процессы | ||||||||

3.1. Красильно-жировальное отделение | ||||||||

Кожа хромового метода дубления для верха обуви и юфть обувная |

Крашение |

Барабан подвесной |

Аммиак |

Негерметичность оборудования, слив отработанных растворов | ||||

Кожа хромового метода дубления для верха обуви |

Жирование |

То же |

" |

То же | ||||

3.2. Сушильное отделение | ||||||||

Все виды кож |

Сушка |

Проходной механизированный сушильный агрегат, конвективные проходные цепные сушилки |

Аммиак, |

Негерметичность оборудования, местные отсосы | ||||

3.3. Отделение механической обработки полуфабриката | ||||||||

То же |

Шлифование и обеспыливание |

Шлифовально-обеспыливающий агрегат "Турнер", шлифовальная машина ПММК-2 или 07759/P1 "Свит", обеспыливающая машина 07728/P1 "Свит", щеточная машина ШМА-2, агрегат АШСП-1800-К |

Пыль органическая |

Местные отсосы, негерметичность оборудования | ||||

Кожа хромового метода дубления для верха обуви, юфть обувная |

Тяжка |

Тянульная машина ТМ-2, тянульно-мягчильная проходная вибрационная машина "Моллиса" |

То же |

Негерметичность оборудования | ||||

3.4. Отделение нанесения покрытия | ||||||||

Кожи для верха обуви с естественной и облагоро- |

Нанесение пропитывающего грунта, пролежка или подсушка, прессование |

Поливочная машина "Бюркле" или вручную щеткой, штабель или сушильная камера; гладильная машина "Фамоза", "Контина-1500", гладильно- |

Аммиак и в зависимости от состава: метилакрилат, метилметакрилат, бутилакрилат, этанол |

Негерметичность оборудования | ||||

Нанесение пигментированного грунта |

Щеточный агрегат АГСТ-1800-К, щеточный агрегат "МАФА" или 07689/P1 "Ротана" или вручную щетками |

Аммиак и в зависимости |

Местные отсосы, негерметичность оборудования | |||||

Нанесение покрывной краски |

Распылительный агрегат "МАП" или АПКС-1800-ЗК, или распылителем вручную |

Аммиак, пыль органическая |

То же | |||||

Закрепление покрытия на коже |

Распылительный агрегат "МАП" или распылителем вручную, или агрегат "МАП" во взрывоопасном исполнении, агрегат "Кострой" |

Формальдегид, пыль органическая и в зависимости |

" | |||||

Кожа для верха обуви |

Нанесение пигментированного грунта и сушка |

Поливочная машина "Бюркле", сушильная камера |

Бутилацетат |

" | ||||

Нанесение полиуретанового покрытия и сушка |

Поливочная машина "Бюркле", сушильная камера |

Бутилацетат. циклогексанон |

Местные отсосы, негерметичность оборудования | |||||

Отделка кож для верха обуви поливом |

Нанесение пропитывающего грунта, пролежка, подсушка |

Поливочная машина "Бюркле", штабель, шесты |

Аммиак |

Негерметичность оборудования | ||||

Нанесение пигментированного грунта, подсушка |

Распылительный агрегат "МАП", гладильная машина "Фамоза" |

Пыль органическая, метилакрилат |

Местные отсосы, негерметичность оборудования | |||||

Нанесение 1-го |

Поливочная машина "Бюркле", сушильная камера |

Метилакрилат |

Негерметичность оборудования | |||||

Закрепление покрытия на коже |

Распылительный агрегат "МАП" во взрывобезопасном исполнении, агрегат "Кострой" |

Пыль органическая, циклогексанон, бутанол, бутилацетат, ксилол, толуол |

Местные отсосы, негерметичность оборудования | |||||

2.3. Сведения о продолжительности работы технологического оборудования, являющегося источником выделения загрязняющих веществ, сводят в таблицу (форма таблицы приведена в приложении 1), которая составляется конкретно для каждого предприятия.

Данные, характеризующие источники выделения загрязняющих веществ в атмосферу, должны быть сведены в таблицу в соответствии с приложением 1.

3. ИСТОЧНИКИ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ

3.1. Источником выброса загрязняющих веществ в атмосферу называется устройство (труба, аэрационный фонарь, вентиляционная шахта и т.п.), посредством которого осуществляется выброс загрязняющих веществ в атмосферу.

Выбросы загрязняющих веществ в атмосферу подразделяются на организованные - поступающие в атмосферу через специально сооруженные газоходы, воздуховоды и трубы, и неорганизованные - поступающие в атмосферу в виде ненаправленных потоков газа в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки или хранения продуктов.

3.2. Источники выбросов загрязняющих веществ в атмосферу и их характеристику следует принимать в соответствии с табл.3.1.

Таблица 3.1

Источники выбросов загрязнявших веществ в атмосферу и их характеристика

|

|

Диапазон изменения |

||||||||||||||

Вид продукции |

Технологический процесс |

Источники выбросов в атмосферу |

Загрязняющее вещество |

концент- |

темпе- |

Время действия источника | ||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||||||||||

1. Отмочно-зольный цех | ||||||||||||||||

Все виды кож |

Промывка, отмока, золение, |

Система |

Аммиак |

10-30 |

20-25 |

Постоянно при работе технологического оборудования и при сливе отработанных растворов | ||||||||||

Обеззоливание, мягчение голья и промывка |

Системы |

" |

5-40 |

20-25 |

При сливе отработанных растворов | |||||||||||

Дубление |

То же |

" |

5-20 |

20-25 |

То же | |||||||||||

2. Красильно-жировальное отделение отделочного цеха | ||||||||||||||||

То же |

Крашение, жирование и наполнение |

" |

" |

5-20 |

45-50 |

" | ||||||||||

3. Сушильное отделение отделочного цеха | ||||||||||||||||

" |

Сушка |

Технологическая вытяжная вентиляция |

" |

5-20 |

60-70 |

Постоянно | ||||||||||

4. Отделение механической обработки полуфабриката | ||||||||||||||||

Все виды кож |

Шлифование, обеспыливание |

Аспирационная вентиляционная система |

Пыль органическая |

1,0-10,0 |

20-25 |

Постоянно | ||||||||||

Кожа хромового дубления для верха обуви, юфть обувная |

Тяжка |

Система |

То же |

2-7,0 |

20-25 |

То же | ||||||||||

5. Отделение нанесения покрытия | ||||||||||||||||

Кожа хромового дубления для верха обуви с естественной и облаго- |

Нанесение грунта покрывной краски |

Технологическая вытяжная вентиляция |

Аммиак |

5,0-15,0 |

От рас- |

" | ||||||||||

Пыль органическая |

50,0-55,0 |

|||||||||||||||

В зависимости от состава: метилакрилат, метилмета- |

0,5-3,0 |

|||||||||||||||

Первое закрепление покрытия |

Технологическая вытяжная вентиляция, системы общеобменной вентиляции |

Формальдегид или |

0,3-5,6 |

60-65 |

" | |||||||||||

пыль органическая |

3,0-20,0 |

65-70 |

||||||||||||||

циклогексанон |

20,0-60,0 |

|||||||||||||||

бутанол-1 |

250,0-300,0 |

|||||||||||||||

этанол |

200,0-500,0 |

|||||||||||||||

бутилацетат |

290,0-390,0 |

|||||||||||||||

ксилол |

10,0-60,0 |

|||||||||||||||

толуол |

5,0-100,0 |

|||||||||||||||

Второе закрепление покрытия на коже |

Технологическая вытяжная вентиляция, системы общеобменной вентиляции |

Формальдегид или |

0,3-5,6 |

60-65 |

Постоянно при работе технологического оборудования | |||||||||||

Пыль органическая |

3,0-20,0 |

65-70 |

||||||||||||||

В зависимости от состава: |

||||||||||||||||

циклогексанон |

20,0-60,0 |

|||||||||||||||

бутанол-1 |

250,0-300,0 |

|||||||||||||||

этанол |

200,0-500,0 |

|||||||||||||||

бутилацетат |

290,0-390,0 |

|||||||||||||||

ксилол |

10,0-60,0 |

|||||||||||||||

толуол |

5,0-100,0 |

|||||||||||||||

Кожа с полиурета- |

Нанесение пигментиро- |

Местные отсосы от технологического оборудования, системы общеобменной вентиляции |

Бутилацетат |

10,0-250,0 |

На поливе 20-25 |

То же | ||||||||||

Циклогексанон |

10,0-100,0 |

На сушке 40-45 |

||||||||||||||

Нанесение полиуретанового покрытия |

То же |

Бутилацетат |

10,0-250,0 |

На поливе 20-25 |

" | |||||||||||

Циклогексанон |

10,0-100,0 |

На сушке 40-45 |

||||||||||||||

Отделка кож поливом |

Нанесение пропитывающего грунта |

Система общеобменной вентиляции |

Аммиак |

0,3-6,0 |

20-25 |

" | ||||||||||

Акролеин |

1,0-5,0 |

|||||||||||||||

Нанесение пигментиро- |

Местные отсосы от |

Пыль органическая |

3,0-20,0 |

На поливе 20-25 |

Постоянно при работе технологического оборудования | |||||||||||

Акролеин |

1,0-4,0 |

На сушке 60-65 |

||||||||||||||

Метилакрилат |

0,5-2,0 |

|||||||||||||||

Закрепление покрытия на коже |

Местные отсосы от |

Пыль органическая |

2,0-10,0 |

60-65 |

То же | |||||||||||

Бутилацетат |

50,0-200,0 |

|||||||||||||||

Бутанол |

50,0-200,0 |

|||||||||||||||

Толуол |

5,0-100,0 |

|||||||||||||||

Циклогексанон |

5,0-50,0 |

|||||||||||||||

4. ИНВЕНТАРИЗАЦИЯ ИСТОЧНИКОВ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ

ВЕЩЕСТВ В АТМОСФЕРУ

4.1. Целью инвентаризации является систематизация сведений о распределении источников на территории предприятия, их числе и составе выбросов.

4.2. Инвентаризацию источников выбросов в атмосферу проводят при разработке ведомственного тома "Охрана атмосферы и предельно допустимые выбросы ПДВ" на предприятии 1 раз в 5 лет, а также в следующих случаях:

после окончания строительства при доведении режимов работы технологического оборудования до проектного уровня;

после реконструкции или капитального ремонта технологического оборудования, являющегося источником загрязнения;

при изменении режима работы технологического оборудования, являющегося источником загрязнения;

при изменении технологии;

при реконструкции системы пылегазоходов.

4.3. Инвентаризацию источников выбросов в атмосферу проводят специализированные организации по наладке вентиляционных систем и очистных устройств, промышленные лаборатории, санитарно-химические лаборатории СЭС и другие организации, аттестованные по правилам.

4.4. Инвентаризация источников выбросов должна осуществляться на действующих предприятиях при нормальном эксплуатационном состоянии технологического оборудования и строгом соблюдении технологического регламента.

4.5. Инвентаризацию источников выбросов загрязняющих веществ в атмосферу проводят в соответствии с п.5 Общей части [1].

4.6. По результатам проведенной инвентаризации предприятий должен быть выдан технический отчет, оформленный в соответствии с действующем стандартом СТП 13-51-85.

4.7. Ответственность за достоверность результатов инвентаризации несет организация, проводившая инвентаризацию, и руководитель предприятия.

С введением настоящей Инструкции пункт 5.4 Общей части [1] признается утратившим силу.

5. ОРГАНИЗАЦИЯ И ПРОВЕДЕНИЕ РАБОТ ПО КОНТРОЛЮ

УСТАНОВЛЕННЫХ ВЕЛИЧИН ПДВ (ВСВ)

5.1. Контролю подлежат выбросы предприятий, для источников которых установлены нормативы ПДВ (ВСВ), а также выбросы других предприятий и их источников, определение которых производится в соответствии c приложением 2.

5.2. Основой системы контроля установленных величин ПДВ (ВСВ) должен быть метод непосредственного инструментального измерения фактических выбросов загрязняющих веществ в атмосферу из источников и сопоставление их с установленными величинами ПДВ (пп.1.1-1.4 Общей части [1]).

В случае невозможности проведения прямых измерений допускается использование расчетных методов определения выбросов.

5.3. Для проведения замеров на предприятии организуется служба контроля выбросов, подчиненная руководителю предприятия.

Для промышленных предприятий, расположенных в одном регионе, допустима и целесообразна организация на долевых началах централизованной лаборатории на одном из предприятий.

5.4. Программы проведения работ по контролю установленных величин ПДВ (ВСВ) и графики измерения фактических выбросов отдельных источников и предприятия в целом (приложение 3) составляются руководителем подразделения по охране окружающей среды или лицом, ответственным за выполнение работ по охране атмосферного воздуха, утверждаются главным инженером предприятия и согласуются с территориальными органами Госкомгидромета.

Программа проведения работ по контролю ПДВ (ВСВ) включает:

перечень подлежащих контролю источников выбросов;

общее число замеров по каждому источнику;

точки отбора проб определяемых веществ с указанием методов измерения;

перечень лиц, ответственных за проведение замеров;

порядок учета результатов измерений (приложение 9 Общей части [1]), их обработку;

периодичность замеров.

На основании программы ежегодно разрабатывают графики измерения фактических выбросов, которые пересматриваются предприятиями при увеличении выпуска продукции или изменении технологии производства.

5.5. На случай неблагоприятных метеорологических условий (НМУ), в результате которых концентрации загрязняющих веществ в приземном слое могут увеличиваться до опасных уровней, предприятия, имеющие источники выбросов загрязняющих веществ в атмосферу, с участием отраслевых научно-исследовательских институтов совместно с головной ведомственной организацией разрабатывают планы специальных мероприятий по контролю за выбросами в периоды НМУ в соответствии с ГОСТ 17.2.3.02-78 и Методическими указаниями [5].

5.6. Служба контроля за соблюдением величин ПДВ (ВСВ) обеспечивает передачу местным органам Государственной инспекции по охране атмосферного воздуха при Госкомгидромете СССР регулярной информации о соблюдении установленных норм ПДВ (ВСВ), а также экстренной информации об аварийных и залповых выбросах и принятых мерах по их ликвидации в сроки и по форме, согласованным с органами Государственной инспекции.

5.7. Служба контроля за выбросами осуществляет проверку выполнения предприятием плана мероприятий на период неблагоприятных метеорологических условий.

5.8. При осуществлении измерений служба контроля за выбросами выполняет требования метрологического обеспечения.

6. ПЕРИОДИЧНОСТЬ КОНТРОЛЯ УСТАНОВЛЕННЫХ ВЕЛИЧИН ПДВ (ВСВ)

6.1. Периодичность контроля установленных величин ПДВ (ВСВ) зависит от класса опасности удаляемого вещества, стабильности технологического процесса, а также от того, насколько близка к нормативному значению ПДВ (ВСВ) величина фактического (или ожидаемого расчетного) выброса.

6.2. В связи с тем что нормируемая величина ПДВ (ВСВ) зависит от района, в котором находится данное предприятие, рельефа местности, скорости и направления ветра и т.п. и, следовательно, индивидуальна для каждого предприятия, даже при аналогичных технологиях, периодичность контроля установленных величин ПДВ (ВСВ) разрабатывается предприятием и включается в план проведения контроля, утверждаемый территориальными органами Госкомгидромета.

6.3. Классы опасности выбрасываемых веществ приводятся в нормативных документах [6, 7].

6.4. По продолжительности технологические процессы подразделяют на постоянные и эпизодические. Под постоянным процессом понимают процесс, ведущийся ежедневно с суммарным временем протекания всех стадий (операций) не менее 30% рабочего времени. Процессы, не являющиеся постоянными, следует считать эпизодическими или редко протекающими.

Процессы, проводящиеся с соблюдением определенной последовательности и режима ведения стадий (операций), считаются стабильными. Нестабильным называется процесс с различным или переменным числом и последовательностью операций.

6.5. Периодичность контроля установленных величин ПДВ (ВСВ) определяется долей (в процентах) фактического выброса загрязняющего вещества или ожидаемого расчетного от соответствующего нормируемого параметра и приведена в табл.6.1.

Таблица 6.1

Периодичность контроля загрязняющих веществ, удаляемых в атмосферу

|

Периодичность контроля, раз/год | |||||||||

Класс |

Постоянный технический процесс |

Эпизодический, редко протекающий процесс | ||||||||

стабильный |

нестабильный |

стабильный |

нестабильный | |||||||

Процент от допустимого норматива | ||||||||||

75 |

10-75 |

10 |

50 |

10-50 |

10 |

50 |

10-50 |

10 | ||

I |

4 |

1 |

1 раз |

6 |

2 |

1 |

2 |

1 |

1 раз | |

II |

4 |

1 |

То же |

6 |

2 |

1 |

2 |

1 |

То же | |

III |

2 |

1 раз |

1 раз |

3 |

1 |

1 раз |

1 |

1 раз |

1 раз | |

IV |

2 |

То же |

То же |

3 |

1 |

То же |

1 |

То же |

То же | |

7. ОПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИЙ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

В ВЫБРОСАХ

Определение содержания загрязняющих веществ в выбросах производят в соответствии с п.8 Общей части [1].

Методики определения концентраций подлежащих контролю загрязняющих веществ представлены в табл.7.1.

Таблица 7.1

Определение концентраций загрязняющих веществ

Загрязняющее вещество |

Название методики |

Литература |

Акролеин |

Определение акролеина в вентвыбросах и в воздухе санитарной зоны |

Приложение 8 |

Формальдегид |

Определение формальдегида по реакции с хромотроповой кислотой |

[1], с.86 |

Определение формальдегида по реакции с фуксинсернистым реактивом |

[1], с.92 | |

Этанол |

Методика определения жирных спиртов в газовых выбросах |

[10] |

Бутилацетат |

Методика газохроматографического определения бутилацетата и бутанола |

[10] |

Определение сложных эфиров одноосновных органических кислот |

[1], с.105 | |

Пыль |

Определение запыленности технологических газов в газоходах |

[8], c.106 |

Определение запыленности газа |

[1], c.49 | |

Ксилол |

Методика определения концентрации предельных углеводородов С |

[10], [11] |

Циклогексанон |

Методика определения циклогексанона по реакции с фурфуролом |

[9], с.89 |

Аммиак |

Определение аммиака |

[1], с.101 |

8. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКИХ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

В АТМОСФЕРУ НА ПРЕДПРИЯТИЯХ

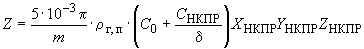

8.1. Расчет фактических выбросов загрязняющих веществ  , г/с, по результатам прямых измерений проводят в соответствии с п.2 Общей части [1].

, г/с, по результатам прямых измерений проводят в соответствии с п.2 Общей части [1].

8.2. Методики определения количества выбрасываемых в атмосферу загрязняющих веществ  , г/с, расчетным путем от котельных и других производств, для которых разработаны расчетные методы, представлены в приложении 4, 5, 6, 7.

, г/с, расчетным путем от котельных и других производств, для которых разработаны расчетные методы, представлены в приложении 4, 5, 6, 7.

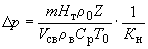

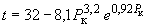

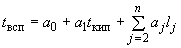

8.3. Годовой выброс загрязняющего вещества определяют по формуле

,

,

где  - количество загрязняющего вещества, выбрасываемое данным источником в атмосферу, г/с;

- количество загрязняющего вещества, выбрасываемое данным источником в атмосферу, г/с;

- время работы данного источника в отчетном году, ч.

- время работы данного источника в отчетном году, ч.

8.4. Фактические выбросы загрязняющих веществ сравниваются с установленными величинами ПДВ (ВСВ). Годовой выброс  , т/год, не должен превышать установленного для данного источника годового значения ПДВ, т/год. Максимальный фактический выброс

, т/год, не должен превышать установленного для данного источника годового значения ПДВ, т/год. Максимальный фактический выброс  , г/с, не должен превышать установленного для данного источника контрольного значения ПДВ (г/с).

, г/с, не должен превышать установленного для данного источника контрольного значения ПДВ (г/с).

ПРИЛОЖЕНИЕ 1

ХАРАКТЕРИСТИКА

работы технологического оборудования и процесса на период проведения

замеров выбросов загрязняющих веществ в атмосферу

N п/п |

Технологическое оборудование |

Номер вентиляционной |

Техноло- |

Время работы источника, |

Коэффициент одновре- |

Расход используемого сырья | |

кг/ч |

т/год | ||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Ответственный за охрану |

ПРИЛОЖЕНИЕ 2

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по определению пространственных и временных параметров системы контроля

промышленных источников выбросов в атмосферу

1. Настоящие методические рекомендации предназначены для промышленных предприятий, организаций и учреждений, имеющих стационарные источники загрязнения атмосферного воздуха и осуществляющих контроль за выбросами загрязняющих веществ, а также для организаций Государственного комитета СССР по гидрометеорологии и контролю природной среды (Госкомгидромета), контролирующих ведомственный контроль за выбросами в атмосферу на предприятии.

2. Целью настоящих методических рекомендаций является обеспечение единого подхода при определении предприятий и их источников выбросов, подлежащих контролю, мест отбора проб на источниках и частоты проведения измерений.

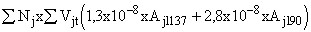

3. Контролю подлежат предприятия, для которых выполняется неравенство

|

|

|

|

|

|

где  - суммарная величина выброса загрязняющего вещества от всех источников предприятия, г/с;

- суммарная величина выброса загрязняющего вещества от всех источников предприятия, г/с;

- максимальная разовая предельно допустимая концентрация, мг/м

- максимальная разовая предельно допустимая концентрация, мг/м ;

;

- средняя по предприятию высота источников выброса, м.

- средняя по предприятию высота источников выброса, м.

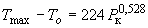

Все источники предприятия, подлежащего контролю, делят на две категории. К первой категории относят источники, в наибольшей степени загрязняющие воздух, которые должны контролироваться систематически. Ко второй - более мелкие источники, которые могут контролироваться эпизодически. К этой же категории относятся источники предприятия, не удовлетворяющие критерию (П.2.1), но для которых установлены нормативы ПДВ по фактическим выбросам загрязняющих веществ при обеспечении проектных показателей работы пылегазоочистных установок.

Разделение источников на первую и вторую категории ведомственная организация осуществляет, используя рассчитанную в соответствии с [12] и [13] величину максимальной разовой концентрации загрязняющего вещества при неблагоприятных метеорологических условиях  , мг/м

, мг/м .

.

К первой категории относятся источники, для которых при  выполняется следующее неравенство

выполняется следующее неравенство

|

|

|

|

|

|

а также источники, на которых установлена пылегазоочистная аппаратура с  >75% при одновременном выполнении для них условий

>75% при одновременном выполнении для них условий

|

|

||

|

|

|

|

|

|

|

|

где  - максимальная величина выброса загрязняющего вещества из источника, г/с;

- максимальная величина выброса загрязняющего вещества из источника, г/с;

- высота источника, м;

- высота источника, м;

- коэффициент полезного действия, %.

- коэффициент полезного действия, %.

4. При выборе мест отбора проб на конкретном источнике необходимо руководствоваться требованиями соответствующих методических указаний по определению подлежащих контролю веществ. При их отсутствии следует принимать во внимание следующие общие рекомендации [14].

5. В число обязательно контролируемых веществ в любом случае должны быть включены:

основные загрязняющие вещества - двуокись серы, окислы азота (в пересчете на двуокись азота), окись углерода и пыль;

загрязняющие вещества, по выбросам которых в данном городе отмечались уровни загрязнения атмосферы, относимые к особо опасным явлениям (ООЯ);

специфические загрязняющие вещества, по которым, на основе наблюдений на сети Госкомгидромета или Минздрава СССР, среднегодовые концентрации превышает среднесуточные ПДК.

6. Необходимое число плановых измерений на источнике и метод контроля отраслевая организация определяет исходя из мощности источника и стабильности уровня его выброса.

Плановые измерения на источниках первой категории, выбросы которых не имеют систематических изменений во времени, могут производиться периодически в течение года. При наличии систематических колебаний величин выбросов за время технологического цикла необходимо получить достоверные данные о характере этих изменений с целью определения интервала времени, в течение которого происходит максимальный выброс загрязняющих веществ в атмосферу, с учетом принятой продолжительности отбора проб 20 мин. Отраслевые головные организации совместно с предприятиями определяют такие периоды на основании анализа технологических процессов, изменения качества используемого сырья и прочих систематических и случайных факторов, влияющих на величину выбросов.

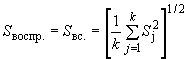

7. Число плановых измерений в год для источника или группы однотипных источников первой категории устанавливают отраслевые институты совместно с предприятиями исходя из необходимости обеспечения установленной величины погрешности определения величины выброса. При этом должны приниматься во внимание погрешность метода измерения и случайные колебания величины выброса во времени. С этой целью определяют относительное квадратичное отклонение величины выброса при двадцатиминутных отборах проб путем проведения не менее 20 ее измерений. Эти определения осуществляют в разные дни при среднем режиме работы предприятия. Относительное квадратичное отклонение  , %, определяют по формуле

, %, определяют по формуле

, (П.2.4)

, (П.2.4)

где  - результаты определения величины выбросов;

- результаты определения величины выбросов;

- среднее арифметическое всех результатов измерений;

- среднее арифметическое всех результатов измерений;

- число измерений.

- число измерений.

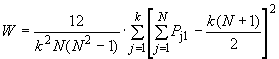

Ориентировочное число измерений в год может быть определено по формуле

, (П.2.5)

, (П.2.5)

где  - коэффициент Стъюдента для

- коэффициент Стъюдента для  =0,95 и

=0,95 и  20;

20;

- заданная величина погрешности определения среднегодового выброса, %.

- заданная величина погрешности определения среднегодового выброса, %.

В результате проведения этих работ отраслевой институт составляет для предприятия или группы однотипных предприятий методические указания по проведению планового контроля максимальных и годовых выбросов. В указаниях должна быть приведена получаемая при их использовании погрешность определения максимальных и годовых выбросов. В соответствии с этими указаниями предприятие составляет годовой план, который согласует с местными органами Госкомгидромета.

8. Отчет об обследовании источника, методические указания по времени отбора проб, о необходимом числе плановых измерений выбросов и план работ на год должны храниться в лаборатории службы контроля выбросов предприятия и предъявляться при проверке местными органами Госкомгидромета (Госконтрольатмосферы).

9. Залповые выбросы из источников, то есть вынужденные резкие повышения уровня выбросов, обусловленные характером технологического процесса, должны проводиться под контролем соответствующей службы предприятия. В этот период производится такое число измерений, чтобы можно было охарактеризовать статистически достоверно с помощью двадцатиминутных отборов проб и общий выброс.

О возможности залповых выбросов администрация должна заблаговременно предупреждать работников службы контроля выбросов предприятия и местную организацию Госкомгидромета.

10. Об аварийном нарушении нормального хода технологического процесса и вероятном аварийном выбросе администрация предприятия немедленно сообщает соответствующим службам предприятия и Госкомгидромета. Работники службы контроля выбросов предприятия должны принимать меры для срочной организации необходимых измерений, обеспечивающих получение данных о максимальной и общей величинах выбросов и их продолжительности.

С целью обеспечить возможность оперативного начала работ по контролю аварийных выбросов на предприятии должен быть предусмотрен комплекс необходимых мероприятий, подлежащий согласованию с местными органами Госкомгидромета и последующей проверке ими.

ПРИЛОЖЕНИЕ 3

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

ПЛАН-ГРАФИК

ведомственного контроля соблюдения нормативов ПДВ (ВСВ) на 19__ год

__________________________________________

(наименование предприятия и министерства)

Произ- |

Номер источника выброса |

Выбрасы- |

Метод контроля и анализа, место отбора проб |

Срок выполнения проверки (месяц, квартал) |

Данные ПДВ (ВСВ) |

Результаты контроля |

Ответст- | ||

мг/м |

г/с |

мг/м |

г/с |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Дата ____________ |

Подпись ответственного за производство работ по охране атмосферы на предприятии | |

Примечание. В графе 4 указывают методику проверки или ее порядковый номер согласно приложенному списку используемых методик, а также место отбора проб: перед вентилятором, в устье и т.д.

ПРИЛОЖЕНИЕ 4

МЕТОДИКА РАСЧЕТА

выбросов загрязняющих веществ при сжигании топлива

в котлах производительностью до 30 т/ч*

________________

* Разработана Институтом горючих ископаемых (А.П.Финягин, И.Х.Володарский, А.П.Кондратенко), ЗапСибНИИ (Т.С.Селегей, А.С.Чернобров, А.П.Быков), Госкомгидрометом (С.Т.Евдокимова, С.П.Титов), Научно-исследовательским институтом санитарной техники и оборудования зданий и сооружений Минстройматериалов СССР (А.И.Сигал).

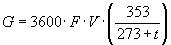

Методика предназначена для расчета выбросов загрязняющих веществ с газообразными продуктами сгорания при сжигании твердого топлива, мазута и газа в топках действующих промышленных и коммунальных котлоагрегатов и бытовых теплогенераторов (малолитражные отопительные котлы, отопительно-варочные аппараты, печи).

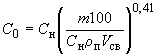

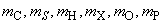

1. Твердые частицы. Расчет выбросов твердых частиц летучей золы и недогоревшего топлива  (т/год, г/с), выбрасываемых в атмосферу с дымовыми газами котлоагрегата в единицу времени при сжигании твердого топлива и мазута, выполняется по формуле

(т/год, г/с), выбрасываемых в атмосферу с дымовыми газами котлоагрегата в единицу времени при сжигании твердого топлива и мазута, выполняется по формуле

, (П.4.1)

, (П.4.1)

где  - расход топлива, т/год; г/с;

- расход топлива, т/год; г/с;

- зольность топлива, %;

- зольность топлива, %;

- доля твердых частиц, улавливаемых в золоуловителях;

- доля твердых частиц, улавливаемых в золоуловителях;

;

;

- доля золы топлива в уносе, %;

- доля золы топлива в уносе, %;

- содержание горючего в уносе, %.

- содержание горючего в уносе, %.

Значения  ;

;  ,

,  принимают по фактическим средним показателям, при отсутствии этих данных

принимают по фактическим средним показателям, при отсутствии этих данных  определяют по характеристикам сжигаемого топлива (табл.П.4.4),

определяют по характеристикам сжигаемого топлива (табл.П.4.4),  - по техническим данным применяемых золоуловителей, а

- по техническим данным применяемых золоуловителей, а  по табл.П.4.1.

по табл.П.4.1.

Таблица П.4.1

Значения коэффициентов  и

и  в зависимости от типа топки и топлива

в зависимости от типа топки и топлива

Тип топки |

Топливо |

|

|

С неподвижной решеткой и ручным забросом топлива |

Бурые и каменные угли |

0,0023 |

1,9 |

Антрациты: |

|||

АС и AM |

0,0030 |

0,9 | |

АРШ |

0,0078 |

0,8 | |

С пневмомеханическими забрасывателями и неподвижной решеткой |

Бурые и каменные угли |

0,0026 |

0,7 |

Антрациты: |

|||

АРШ |

0,0088 |

0,6 | |

С цепной решеткой прямого хода |

АС и AM |

0,0020 |

0,4 |

С забрасывателями и цепной решеткой |

Бурые и каменные угли |

0,0035 |

0,7 |

Шахтная |

Твердое топливо |

0,0019 |

2,0 |

Шахтно-цепная |

Торф кусковой |

0,0019 |

1,0 |

Наклонно-переталкивающая |

Эстонские сланцы |

0,0025 |

2,9 |

Слоевые топки бытовых теплоагрегаторов |

Дрова |

0,0050 |

14,0 |

Бурые угли |

0,0011 |

16,0 | |

Каменные угли |

0,0011 |

7,0 | |

Антрацит, тощие угли |

0,0011 |

3,0 | |

Камерные топки: |

|||

паровые и водогрейные котлы |

Мазут |

0,010 |

0,32 |

Газ природный, попутный и коксовый |

- |

0,25 | |

бытовые теплогенераторы |

Газ природный |

- |

0,08 |

Легкое жидкое (печное) топливо |

0,010 |

0,16 |

2. Оксиды серы. Расчет выбросов оксидов серы в пересчете на SО , т/год, т/ч, г/с, выбрасываемых в атмосферу с дымовыми газами котлоагрегатов в единицу времени, выполняется по формуле

, т/год, т/ч, г/с, выбрасываемых в атмосферу с дымовыми газами котлоагрегатов в единицу времени, выполняется по формуле

, (П.4.2)

, (П.4.2)

где  - расход твердого и жидкого, т/год; т/ч; г/с, и газообразного, тыс.м

- расход твердого и жидкого, т/год; т/ч; г/с, и газообразного, тыс.м /год; тыс.м

/год; тыс.м /ч; л/с, топлива;

/ч; л/с, топлива;

- содержание серы в топливе, %, для газообразного топлива, мг/м

- содержание серы в топливе, %, для газообразного топлива, мг/м ;

;

- доля оксидов серы, связываемых летучей золой топлива. Для эстонских и ленинградских сланцев принимается равной 0,8; для остальных сланцев - 0,5; углей Канско-Ачинского бассейна - 0,2 (березовских - 0,5); торфа - 0,15; экибастузских углей - 0,02; прочих углей - 0,1; мазута - 0,02; газа - 0,0;

- доля оксидов серы, связываемых летучей золой топлива. Для эстонских и ленинградских сланцев принимается равной 0,8; для остальных сланцев - 0,5; углей Канско-Ачинского бассейна - 0,2 (березовских - 0,5); торфа - 0,15; экибастузских углей - 0,02; прочих углей - 0,1; мазута - 0,02; газа - 0,0;

- доля оксидов серы, улавливаемых в золоуловителе. Для сухих золоуловителей принимается равной нулю, для мокрых - в зависимости от щелочности орошающей воды.

- доля оксидов серы, улавливаемых в золоуловителе. Для сухих золоуловителей принимается равной нулю, для мокрых - в зависимости от щелочности орошающей воды.

При наличии в топливе сероводорода расчет выбросов дополнительного количества оксидов серы в пересчете на SO

производят по формуле

, (П.4.3)

, (П.4.3)

где  - содержание сероводорода в топливе, %.

- содержание сероводорода в топливе, %.

3. Оксид углерода. Расчет выбросов оксида углерода в единицу времени, т/год; г/с, выполняется по формуле

, (П.4.4)

, (П.4.4)

где  - расход топлива, т/год; тыс.м

- расход топлива, т/год; тыс.м /год; г/с; л/с;

/год; г/с; л/с;

- выход оксида углерода при сжигании топлива, кг/т; кг/тыс.м

- выход оксида углерода при сжигании топлива, кг/т; кг/тыс.м топлива - рассчитывают по формуле

топлива - рассчитывают по формуле

, (П.4.5)

, (П.4.5)

где  - потери теплоты вследствие химической неполноты сгорания топлива, %;

- потери теплоты вследствие химической неполноты сгорания топлива, %;

- коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива, обусловленной наличием в продуктах сгорания оксида углерода. Для твердого топлива

- коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива, обусловленной наличием в продуктах сгорания оксида углерода. Для твердого топлива  =1, для газа

=1, для газа  =0,5, для мазута

=0,5, для мазута  =0,65;

=0,65;

- низшая теплота сгорания натурального топлива, МДж/кг; МДж/м

- низшая теплота сгорания натурального топлива, МДж/кг; МДж/м ;

;

- потери теплоты вследствие механической неполноты сгорания топлива, %.

- потери теплоты вследствие механической неполноты сгорания топлива, %.

При отсутствии эксплуатационных данных значения  ;

;  принимают по табл.П.4.2.

принимают по табл.П.4.2.

Таблица П.4.2

Характеристика топок котлов малой мощности

Тип топки и котла |

Топливо |

|

|

|

1 |

2 |

3 |

4 |

5 |

Топка с цепной решеткой |

Донецкий антрацит |

1,5-1,6 |

0,5 |

13,5/10,0 |

Шахтно-цепная топка |

Торф кусковой |

1,3 |

1,0 |

2,0 |

Топка с пневмомеханическими забрасывателями и цепной решеткой прямого хода |

Угли типа кузнецких |

1,3-1,4 |

0,5-1,0 |

5,5/3,0 |

Угли типа донецких |

1,3-1,4 |

0,5-1,0 |

6,0/3,5 | |

Бурые угли |

1,3-1,4 |

0,5-1,0 |

5,5/4,0 | |

Топка с пневмомеханическими забрасывателями и цепной решеткой обратного хода |

Каменные угли |

1,3-1,4 |

0,5-1,0 |

5,5/3,0 |

Бурые угли |

1,3-1,4 |

0,5-1,0 |

6,5/4,5 | |

Топка с пневмомеханическими забрасывателями и неподвижной решеткой |

Донецкий антрацит |

1,6-1,7 |

0,5-1,0 |

13,5/10,0 |

Бурые угли типа подмосковных |

1,4-1,5 |

0,5-1,0 |

9,0/7,5 | |

Бурые угли типа бородинских |

1,4-1,5 |

0,5-1,0 |

6,0/3,0 | |

Угли типа кузнецких |

1,4-1,5 |

0,5-1,0 |

5,5/3,0 | |

Шахтная топка с наклонной решеткой |

Дрова, дробленые отходы, опилки, |

1,4-1,5 |

0,5-1,0 |

5,5/3,0 |

торф кусковой |

1,4 |

2,0 |

2,0 | |

Топка скоростного горения |

Дрова, щепа, опилки |

1,3 |

1,0 |

4,0/2,0 |

Слоевая топка котла паропроизводительностью более 2 т/ч |

Эстонские сланцы |

1,4 |

3,0 |

3,0 |

Камерная топка с твердым шлакоудалением |

Каменные угли |

1,2 |

0,5 |

5,0/3,0 |

Бурые угли |

1,2 |

0,5 |

3,0/1,5 | |

Фрезерный торф |

1,2 |

0,5 |

3,0/1,5 | |

Камерная топка |

Мазут |

1,1 |

0,5 |

0,5 |

Газ (природный, попутный) |

1,1 |

0,5 |

0,5 | |

Доменный газ |

1,1 |

1,5 |

0,5 |

Примечание. В графе 3 меньшие значения - для парогенераторов производительностью более 10 т/ч; в графе 5 большие значения - при отсутствии средств уменьшения уноса, меньшие - при остром дутье и наличии возврата уноса, а также для котлов производительностью 25-35 т/ч.

Ориентировочная оценка выброса оксида углерода, т/год; г/с, может проводиться по формуле

, (П.4.6)

, (П.4.6)

где  - количество оксида углерода на единицу теплоты, выделяющейся при горении топлива (кг/ГДж), принимается по табл.П.4.1.

- количество оксида углерода на единицу теплоты, выделяющейся при горении топлива (кг/ГДж), принимается по табл.П.4.1.

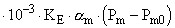

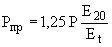

4. Оксиды азота. Количество оксидов азота (в пересчете на NO ), выбрасываемых в единицу времени, т/год; г/с, рассчитывают по формуле

), выбрасываемых в единицу времени, т/год; г/с, рассчитывают по формуле

, (П.4.7)

, (П.4.7)

где  - расход натурального топлива за рассматриваемый период времени, т/год; тыс.м

- расход натурального топлива за рассматриваемый период времени, т/год; тыс.м /год; г/с; л/с;

/год; г/с; л/с;

- теплота сгорания натурального топлива, МДж/м

- теплота сгорания натурального топлива, МДж/м ;

;

- параметр, характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж;

- параметр, характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж;

- коэффициент, зависящий от степени снижения выбросов оксидов азота в результате применения технических решений.

- коэффициент, зависящий от степени снижения выбросов оксидов азота в результате применения технических решений.

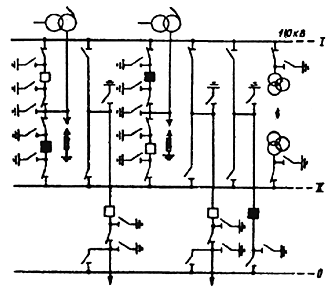

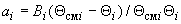

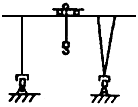

Значение  определяют по графикам (рисунок) для различных видов топлива в зависимости от номинальной нагрузки котлоагрегатов. При нагрузке котла, отличающейся от номинальной,

определяют по графикам (рисунок) для различных видов топлива в зависимости от номинальной нагрузки котлоагрегатов. При нагрузке котла, отличающейся от номинальной,  следует умножить на

следует умножить на  или на

или на  , где

, где  ,

,  - соответственно номинальная и фактическая паропроизводительность, т/ч;

- соответственно номинальная и фактическая паропроизводительность, т/ч;  ,

,  - соответственно номинальная и фактическая мощность, кВт.

- соответственно номинальная и фактическая мощность, кВт.

Зависимость  от тепловой мощности (а) и паропроизводительности (б) котлоагрегата:

от тепловой мощности (а) и паропроизводительности (б) котлоагрегата:

1 - природный газ, мазут; 2 - антрацит; 3 - бурый уголь; 4 - каменный уголь

Если имеются данные о содержании оксидов азота в дымовых газах, то выброс, кг/год, вычисляют по формуле

, (П.4.8)

, (П.4.8)

где  - известное содержание оксидов азота в дымовых газах, % по объему. Значения

- известное содержание оксидов азота в дымовых газах, % по объему. Значения  , мг/м

, мг/м , для маломощных котлов приведены в табл.П.4.3;

, для маломощных котлов приведены в табл.П.4.3;

- объем продуктов сгорания топлива, м

- объем продуктов сгорания топлива, м /кг, при известном

/кг, при известном  (

( - коэффициент избытка воздуха, см. табл.П.4.2)

- коэффициент избытка воздуха, см. табл.П.4.2) .

.

Таблица П.4.3

Образование токсичных веществ в процессе выгорания топлив в отопительных котлах мощностью до 85 кВт

Тип котла |

Топливо |

Режим горения |

С |

NO |

NO, |

CO, % |

КС-2 |

Каменный уголь |

Начало выгорания |

8,97 |

5,0 |

205 |

- |

Основной период горения |

33,55 |

25,0 |

180 |

- | ||

КЧМ-3 |

Антрацит |

Розжиг дров |

111,20 |

6,0-8,0 |

110 |

- |

Догорание дров |

346,10 |

30,0-40,0 |

70-80 |

- | ||

Начало погрузки угля |

13,60 |

10,0 |

120 |

0,110 | ||

Конец погрузки |

53,60 |

20,0 |

110 |

0,280 | ||

Основной период горения |

17,20-13,40 |

30,0 |

100 |

0,080 | ||

КС-2 |

Дрова |

Разгорание дров |

97,40 |

8,0-10,0 |

90-110 |

- |

Догорание дров |

214,60 |

25,0-45,0 |

60-80 |

- | ||

КЧМ-3 |

Природный газ |

|

8,00-2,00 |

2,5 |

140 |

0,008 |

|

- |

35,0 |

150 |

- | ||

|

- |

50,0 |

150 |

- | ||

|

- |

60,0 |

160 |

- | ||

|

- |

80,0 |

180 |

0,065 | ||

КС-3 |

ТПБ (легкое жидкое топливо) |

|

60,00 |

25,0 |

250 |

0,070 |

|

350,00 |

80,0 |

140 |

0,020 |

Значения  для некоторых топлив даны в табл.П.4.4. В табл.П.4.4, п.4.5 приведены основные характеристики твердых, жидких и газообразных топлив.

для некоторых топлив даны в табл.П.4.4. В табл.П.4.4, п.4.5 приведены основные характеристики твердых, жидких и газообразных топлив.

Таблица П.4.4

Характеристики топлив (при нормальных условиях)

Марка, класс |

|

|

|

|

| |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Угли | ||||||

Европейская часть СССР | ||||||

Донецкий бассейн |

ДР |

13,0 |

28,0 |

3,5 |

18,50 |

- |

Д концентрат |

14,0 |

10,0 |

3,0 |

23,74 |

- | |

ГР |

10,0 |

28,0 |

3,5 |

20,47 |

- | |

Г концентрат |

10,0 |

11,0 |

3,0 |

25,95 |

- | |

Г промпродукт |

12,0 |

40,0 |

3,3 |

15,05 |

- | |

ЖP |

6,0 |

25,0 |

3,0 |

23,36 |

- | |

Ж концентрат энергетический |

10,0 |

16,0 |

3,5 |

25,12 |

- | |

ОСР |

5,0 |

25,0 |

3,0 |

24,20 |

- | |

Ж, К, ОС промпродукт |

12,0 |

39,0 |

3,2 |

17,00 |

- | |

ТР |

6,0 |

25,0 |

2,7 |

24,07 |

- | |

ПАРШ |

5,0 |

26,0 |

2,2 |

24,03 |

- | |

АШ, АСШ |

8,5 |

30,0 |

1,9 |

16,39 |

- | |

Львовско-Волынский бассейн: |

||||||

Волынское месторождение |

ГР, ГСШ |

10,0 |

23,0 |

3,4 |

21,44 |

- |

Межреченское месторождение |

ГЖР, ГЖ СШ |

8,0 |

30,0 |

3,3 |

20,89 |

- |

Днепровский бассейн |

||||||

Буруголь |

||||||

Разрез Стрижевский |

Б1Р |

55,0 |

31,0 |

4,4 |

6,45 |

- |

Шахты: |

||||||

Стрижевская |

Б1Р |

55,6 |

22,5 |

3,9 |

7,91 |

- |

Казацкая |

Б1Р |

54,0 |

23,8 |

5,0 |

8,12 |

- |

Ватутинская |

Б1Р |

54,0 |

20,5 |

3,9 |

8,96 |

- |

Александруголь |

||||||

Разрезы: |

||||||

Головковский |

Б1Р |

56,7 |

34,2 |

4,6 |

4,98 |

- |

Балаховский |

Б1Р |

54,6 |

22,5 |

4,5 |

7,45 |

- |

Морозовский |

Б1Р |

50,0 |

36,0 |

4,1 |

7,16 |

- |

Бандуровский |

Б1Р |

53,5 |

30,9 |

4,5 |

6,49 |

- |

Шахты: |

||||||

Светлопольская |

Б1Р |

57,5 |

19,7 |

4,3 |

7,79 |

- |

Верболозовская |

Б1Р |

56,1 |

11,7 |

4,3 |

9,59 |

- |

Ново-Дмитровское месторождение |

Б1 |

50,0 |

18,0 |

3,3 |

10,05 |

- |

Подмосковный бассейн |

Б2Р, Б20МСШ, Б2МСШ |

32,0 |

39,0 |

4,2 |

9,88 |

- |

Тулуголь |

||||||

Шахты: |

||||||

Щекинская (21) |

Б2Р |

31,0 |

37,6 |

3,7 |

10,38 |

- |

Б2МСШ |

31,5 |

38,0 |

5,3 |

9,96 |

- | |

Б20МСШ |

29,9 |

36,9 |

5,1 |

10,38 |

- | |

Западная (1) |

Б2Р |

31,0 |

37,0 |

3,5 |

10,47 |

- |

Б20МСШ |

31,5 |

36,8 |

3,7 |

10,17 |

- | |

Б2МСШ |

32,0 |

34,6 |

6,5 |

10,88 |

- | |

Западная (3) |

Б2Р |

31,2 |

45,2 |

4,1 |

8,92 |

- |

Мостовская (12) |

Б2Р |

35,5 |

36,4 |

3,6 |

10,09 |

- |

Б2МСШ |

33,2 |

38,1 |

5,1 |

9,54 |

- | |

Мостовская (13) |

Б2Р |

31,9 |

37,8 |

4,3 |

10,34 |

- |

Б2МСШ |

32,5 |

40,2 |

4,3 |

9,67 |

- | |

Б20МСШ |

32,1 |

39,4 |

4,2 |

9,88 |

- | |

Новомосковскуголь |

||||||

Шахты: |

||||||

Северная (1) |

Б2МСШ |

33,1 |

28,5 |

5,0 |

11,24 |

- |

Рассошинская |

Б2Р |

32,8 |

35,7 |

2,5 |

10,30 |

- |

Горняк (3) |

Б2Р |

32,9 |

28,8 |

4,1 |

11,48 |

- |

Б2МСШ |

34,0 |

29,2 |

4,1 |

11,08 |

- | |

Красноармейская (2) |

Б2Р |

32,0 |

33,2 |

3,6 |

11,30 |

- |

Б2МСШ |

33,8 |

26,1 |

4,3 |

11,65 |

- | |

Дубовская (15) |

Б2Р |

30,5 |

35,9 |

5,3 |

10,97 |

- |

Дружба (4) |

Б2Р |

35,1 |

27,1 |

4,0 |

11,70 |

- |

Зубовская (1) |

Б2Р |

36,6 |

41,6 |

3,7 |

9,29 |

- |

Соколовская (5) |

Б2Р |

35,4 |

30,8 |

5,7 |

11,35 |

- |

Донская (47) |

Б2Р |

32,2 |

35,9 |

3,9 |

10,43 |

- |

Скопинское шахтоуправление |

||||||

Шахты: |

||||||

N 53 |

Б2Р |

32,1 |

36,1 |

7,7 |

10,34 |

- |

N 57 |

Б2Р |

31,2 |

36,5 |

6,8 |

10,80 |

- |

N 3 |

Б2Р |

31,1 |

35,5 |

7,8 |

10,59 |

- |

Нелидовское шахтоуправление: |

||||||

Шахты: |

||||||

N 3 |

Б2Р |

36,8 |

32,1 |

3,8 |

10,26 |

- |

N 4 |

Б2Р |

37,5 |

29,1 |

3,2 |

11,25 |

- |

N 7 |

Б2Р |

36,8 |

33,1 |

3,0 |

10,26 |

- |

Печорский бассейн |

||||||

Интауголь |

ДР, Д отсев |

11,5 |

31,0 |

3,2 |

17,54 |

- |

Воркутауголь |

ЖP отсев |

5,5 |

30,0 |

0,9 |

22,02 |

- |

Ж концентрат |

7,0 |

12,0 |

0,6 |

27,47 |

- | |

Урал | ||||||

Кизеловский бассейн |

ГР, ГМСШ |

6,0 |

31,0 |

6,1 |

19,65 |

5,61 |

Челябинский бассейн |

БЗ |

17,0 |

29,9 |

1,0 |

14,19 |

4,07 |

Буланашское месторождение |

Г6Р |

9,0 |

22,8 |

0,8 |

20,87 |

5,83 |

Дальне-Буланашское месторождение |

ГР |

8,5 |

18,3 |

1,7 |

22,55 |

6,31 |

Веселовско-Богословское месторождение |

БЗР |

22,0 |

28,9 |

0,2 |

11,04 |

3,31 |

Волчанское месторождение |

Б3Р |

22,0 |

31,2 |

0,2 |

10,66 |

3,12 |

Егоршинское месторождение |

ТР |

8,0 |

28,1 |

1,9 |

20,62 |

5,83 |

Южноуральский бассейн |

Б1Р |

56,0 |

6,6 |

0,7 |

9,11 |

2,93 |

Казахская ССР | ||||||

Карагандинский бассейн |

КР, K2P |

8,0 |

27,6 |

0,8 |

21,12 |

5,83 |

КСШ, К2СШ |

8,0 |

29,4 |

0,8 |

20,24 |

5,63 | |

К, К2 |

10,0 |

20,7 |

0,8 |

22,97 |

6,44 | |

Куучекминское месторождение |

К2Р |

7,0 |

40,9 |

0,7 |

16,63 |

5,83 |

Экибастузский бассейн |

ССР |

7,0 |

32,6 |

0,7 |

18,94 |

5,26 |

Ленгерское месторождение |

Б3Р, БЭСШ |

29,0 |

14,2 |

1,8 |

15,33 |

4,49 |

Тургайский бассейн |

||||||

Кушмурунское месторождение |

Б2 |

37,0 |

11,3 |

1,6 |

13,18 |

3,93 |

Приозерное месторождение |

Б2 |

36,0 |

11,5 |

0,5 |

13,23 |

3,90 |

Сибирь | ||||||

Кузнецкий бассейн |

ДР, ДСШ |

12,0 |

13,2 |

0,4 |

22,93 |

6,42 |

ГР, ГМ, ГСШ |

8,0 |

14,3 |

0,5 |

25,32 |

7,00 | |

Г промпродукт |

12,0 |

23,8 |

0,5 |

20,07 |

5,73 | |

ССР |

6,0 |

14,1 |

0,6 |

27,51 |

7,66 | |

ОС промпродукт |

7,0 |

27,9 |

0,8 |

21,84 |

6,30 | |

ОС шлам |

21,0 |

16,6 |

0,4 |

21,04 |

5,97 | |

СС2ССМ |

9,0 |

18,2 |

0,4 |

24,78 |

6,85 | |

ТОМСШ |

7,0 |

18,6 |

0,6 |

25,20 |

6,94 | |

CC1CCM |

9,0 |

18,2 |

0,3 |

23,64 |

6,58 | |

Горловский бассейн |

АР |

10,0 |

11,7 |

0,4 |

26,12 |

7,04 |

Инское шахтоуправление |

ДКО |

8,5 |

7,3 |

0,3 |

26,04 |

7,28 |

ДМ |

10,0 |

10,8 |

0,3 |

24,44 |

6,86 | |

Шахта им. Ярославского |

ДСШ |

12,0 |

13,2 |

0,4 |

22,97 |

6,44 |

Кольчугинское шахтоуправление |

ДР, ДСШ |

10,0 |

13,5 |

0,4 |

23,43 |

6,54 |

Шахты: |

||||||

Полысаевская |

ГКОМ |

6,0 |

7,5 |

0,4 |

27,84 |

7,79 |

ГМ, ГСШ |

8,0 |

11,7 |

0,5 |

25,03 |

6,88 | |

Октябрьская |

ГP, ГМ, ГСШ |

8,0 |

11,0 |

0,4 |

25,87 |

7,17 |

Кузнецкая |

ГМ, ГСШ |

8,0 |

10,6 |

0,4 |

25,87 |

7,18 |

ГР |

9,0 |

13,6 |

0,3 |

24,19 |

6,77 | |

Пионерка |

ГР |

7,5 |

22,7 |

0,4 |

22,72 |

6,23 |

Распадская |

ГР |

6,5 |

15,4 |

0,6 |

21,16 |

7,74 |

Байдаевская |

ГР |

7,0 |

12,1 |

0,5 |

26,20 |

7,39 |

Зыряновская |

ГР |

9,5 |

13,6 |

0,4 |

24,90 |

6,98 |

Новокузнецкая |

ГР |

7,5 |

10,6 |

0,4 |

26,92 |

7,48 |

ОФ Комсомолец |

ГР |

7,5 |

15,7 |

0,6 |

25,11 |

7,00 |

ОФ им. С.М.Кирова |

ГР+Г промпродукт |

10,0 |

17,1 |

0,7 |

23,31 |

6,60 |

ЦОФ Беловская |

Ж промпродукт |

8,0 |

35,0 |

0,7 |

18,90 |

5,43 |

ГОФ Чертинская |

Ж промпродукт |

8,0 |

31,0 |

0,6 |

19,23 |

5,48 |

ГОФ Красногорская |

КЖ промпродукт |

7,0 |

27,0 |

0,5 |

21,67 |

6,09 |

ЦОФ Зиминка |

КЖ промпродукт |

8,0 |

24,8 |

0,4 |

22,13 |

6,23 |

ГОФ Коксовая |

К2 промпродукт |

9,0 |

28,2 |

0,3 |

20,41 |

5,90 |

ГОФ Северная |

К2 промпродукт |

7,0 |

30,7 |

0,3 |

20,20 |

6,02 |

ОФ Тайбинская |

К2 промпродукт |

7,0 |

32,1 |

0,3 |

20,79 |

5,86 |

ЦОФ Киселевская |

К промпродукт |

8,0 |

32,7 |

0,3 |

19,99 |

5,65 |

ГОФ Судженская |

К2 промпродукт |

7,5 |

27,8 |

1,0 |

22,05 |

6,26 |

ОФ Томусинская |

К промпродукт |

9,0 |

33,7 |

0,3 |

18,64 |

5,25 |

ГОФ Анжерская |

ОС промпродукт |

7,0 |

24,6 |

1,1 |

23,39 |

6,61 |

Шахты: |

СС, 2ССР |

8,0 |

24,8 |

0,4 |

22,84 |

6,36 |

Бутовская |

СС2ССКО |

6,0 |

8,5 |

0,4 |

29,44 |

8,05 |

Ягуновская |

СС2ССМ |

6,0 |

11,3 |

0,4 |

28,43 |

7,80 |

СС2ССШ |

8,0 |

13,8 |

0,4 |

26,76 |

7,37 | |

ТР |

7,0 |

15,8 |

0,5 |

26,20 |

7,33 | |

Краснокаменская |

СС2ССШ |

5,5 |

12,3 |

0,4 |

27,93 |

7,69 |

CC1CCPOК1 |

10,0 |

11,7 |

0,4 |

23,43 |

6,56 | |

CC1CCPOК11 |

19,0 |

16,2 |

0,3 |

17,22 |

4,66 | |

им. В.И.Ленина |

СС2 ССР |

8,0 |

14,7 |

0,4 |

26,33 |

7,34 |

CC1CCPOК1 |

11,0 |

16,0 |

0,4 |

23,81 |

6,68 | |

им. Шевякова |

СС2ССР |

10,0 |

24,3 |

0,3 |

21,75 |

6,11 |

им. Вахрушева |

CC2CСP |

6,0 |

14,1 |

0,3 |

27,34 |

7,51 |

Киселевская |

CC1CCP |

8,0 |

15,6 |

0,4 |

24,40 |

6,73 |

Северная |

CC1CCP |

9,0 |

14,6 |

0,3 |

25,45 |

7,08 |

Южная |

CC1CCM |

7,0 |

13,0 |

0,3 |

26,16 |

7,25 |

СС1СССШ |

9,0 |

15,5 |

0,3 |

24,61 |

6,79 | |

им. Волкова |

CC1CCP |

9,0 |

19,1 |

0,3 |

23,43 |

6,48 |

Шуштулепская |

ТОМСШ |

8,0 |

18,4 |

0,6 |

24,99 |

6,88 |

им. Орджоникидзе |

ТОМСШ |

7,0 |

19,5 |

0,6 |

24,90 |

6,82 |

им. Димитрова |

ТОМСШ |

6,0 |

22,6 |

0,7 |

24,66 |

6,69 |

Бунгурское шахтоуправление |

||||||

Шахты: |

||||||

Листвянская |

ТОМСШ |

5,5 |

13,2 |

0,5 |

27,55 |

7,54 |

Бургурская |

ТОМСШ |

5,5 |

22,7 |

0,7 |

23,81 |

6,53 |

Редаково |

ТР |

6,0 |

19,7 |

0,5 |

25,28 |

6,93 |

Красный углекоп |

ТМСШ |

6,0 |

14,1 |

0,5 |

26,88 |

7,44 |

Маганак |

ТМСШ |

5,0 |

11,4 |

0,4 |

28,51 |

7,88 |

Кузнецкий бассейн (открытая добыча) |

ДРОК1 |

15,0 |

11,0 |

0,4 |

21,46 |

6,03 |

ДРОК11 |

18,0 |

10,7 |

0,3 |

19,11 |

5,43 | |

ГР, ГСШ |

10,0 |

13,5 |

0,4 |

24,36 |

6,88 | |

ГРОК1 |

11,0 |

13,4 |

0,4 |

23,01 |

6,45 | |

ГРОК11 |

17,0 |

16,6 |

0,3 |

18,61 |

5,30 | |

КР |

6,0 |

14,1 |

0,3 |

27,42 |

7,58 | |

CC1CCP |

10,0 |

11,7 |

0,4 |

25,78 |

7,12 | |

CC1CСPOК1 |

12,0 |

11,4 |

0,4 |

24,06 |

6,77 | |

CC1CCPOК11 |

19,0 |

14,6 |

0,3 |

18,27 |

5,20 | |

CC2CCP |

8,0 |

15,6 |

0,4 |

25,87 |

7,15 | |

СС2ССМСШ |

8,0 |

13,8 |

0,4 |

27,25 |

7,22 | |

CC2CCPOК1 |

10,0 |

15,3 |

0,3 |

24,02 |

6,69 | |

ТМСШ, ГР |

8,0 |

13,8 |

0,4 |

26,62 |

7,28 | |

TPOК1 |

9,0 |

15,5 |

0,4 |

24,78 |

6,85 | |

ТРОК11 |

15,0 |

18,7 |

0,3 |

19,11 |

5,29 | |

Месторождения: |

||||||

Уропское |

Д |

16,6 |

8,3 |

0,2 |

22,09 |

6,18 |

Караканское |

Д |

17,3 |

11,2 |

0,2 |

20,49 |

5,83 |

Новоказанское |

Д |

13,0 |

10,4 |

0,3 |

22,80 |

6,41 |

Г, ГЖ |

10,5 |

10,7 |

0,4 |

25,22 |

6,87 | |

Талдинское |

Г, ГЖ |

8,0 |

8,3 |

0,4 |

26,50 |

7,45 |

Ерунаковское |

Г |

8,0 |

9,7 |

0,5 |

26,58 |

7,40 |

Сибиргинское |

Т, А |

8,0 |

20,7 |

0,3 |

23,56 |

6,50 |

Чумышское |

Т, А |

6,0 |

12,7 |

0,5 |

27,80 |

7,56 |

Разрезы: |

||||||

Моховский |

ГРОК1 |

11,0 |

11,1 |

0,4 |

23,56 |

6,62 |

ГРОК11 |

18,0 |

12,3 |

0,3 |

19,23 |

5,47 | |

ДРОК1 |

12,0 |

10,6 |

0,4 |

22,76 |

6,38 | |

ДРОК11 |

18,0 |

10,7 |

0,3 |

19,11 |

5,43 | |

Колмогоровский |

ГР |

8,0 |

12,0 |

0,5 |

25,53 |

7,12 |

ДРОК1 |

18,0 |

10,7 |

0,5 |

20,49 |

5,78 | |

Байдаевский |

ГР |

8,0 |

9,2 |

0,4 |

26,67 |

7,39 |

ГРОК1 |

10,5 |

9,0 |

0,4 |

24,36 |

6,89 | |

ГРОК11 |

15,0 |

17,0 |

0,3 |

19,57 |

5,51 | |

Грамотеинский |

ГР, ГСШ |

10,0 |

13,5 |

0,3 |

24,36 |

6,81 |

Новосергиевский |

CC1CCP |

8,0 |

13,8 |

0,5 |

25,83 |

7,11 |

CC1CCPOК1 |

10,0 |

13,5 |

0,4 |

23,98 |

6,66 | |

СС2ССР |

8,0 |

7,4 |

0,3 |

28,89 |

7,94 | |

Прокопьевский |

CC1CCP |

10,0 |

9,0 |

0,4 |

26,71 |

7,38 |

CC1CCPК11 |

23,0 |

11,6 |

0,3 |

17,72 |

5,10 | |

им. Вахрушева |

CC1CCP |

12,0 |

8,8 |

0,4 |

25,57 |

7,05 |

Киселевский |

CC1CCP |

8,0 |

7,4 |

0,4 |

27,63 |

7,58 |

CC1CCPOК1 |

10,0 |

9,0 |

0,4 |

25,36 |

6,99 | |

CC1CCPOК11 |

20,0 |

8,0 |

0,3 |

19,40 |

5,47 | |

Черниговский |

CC1CCP |

10,0 |

17,1 |

0,4 |

23,68 |

6,59 |

CC2CCP |

9,0 |

13,6 |

0,4 |

25,78 |

7,14 | |

СС2ССМСШОК1 |

10,0 |

13,5 |

0,4 |

24,86 |

6,95 | |

CC1CCPOК11 |

20,0 |

14,4 |

0,4 |

18,18 |

5,14 | |

СС2ССМСШ |

8,0 |

13,8 |

0,3 |

26,29 |

7,28 | |

CC2CCPOК1 |

12,0 |

13,2 |

0,3 |

23,98 |

6,67 | |

CC1CCPOК11 |

20,0 |

12,8 |

0,2 |

19,39 |

5,21 | |

им. 50 лет Октября |

КP |

6,0 |

9,4 |

0,4 |

28,98 |

7,95 |

CC1CCP |

8,0 |

12,9 |

0,4 |

26,75 |

7,34 | |

CC2CCP |

8,0 |

5,5 |

0,4 |

29,14 |

7,98 | |

СС2ССМСШ |

8,0 |

7,4 |

0,4 |

28,47 |

7,79 | |

СС2ССМСЩОК1 |

11,0 |

7,1 |

0,4 |

27,04 |

7,43 | |

CC1CCPOК11 |

22,0 |

11,7 |

0,3 |

18,31 |

5,22 | |

Томусинский |

ГР, ГРОК1 |

9,0 |

14,6 |

0,5 |

24,40 |

7,07 |

КP |

5,0 |

14,2 |

0,3 |

27,76 |

7,65 | |

CC2CCP |

10,0 |

14,4 |

0,4 |

25,45 |

7,02 | |

CC1CCPOК11 |

20,0 |

16,0 |

0,2 |

17,22 |

5,01 | |

КP |

6,0 |

15,0 |

0,3 |

27,17 |

7,48 | |

Междуреченский |

CC2CCP |

8,0 |

15,6 |

0,3 |

25,87 |

7,21 |

CC2CCPOК1 |

10,0 |

15,3 |

0,3 |

24,36 |

6,83 | |

СС2ССШ |

10,0 |

18,0 |

0,3 |

24,10 |

6,73 | |

CC1CCPOК11 |

15,0 |

17,0 |

0,3 |

19,48 |

5,59 | |

Сибиргинский |

CC2CCР |

6,5 |

16,8 |

0,3 |

25,70 |

7,17 |

CC2CCPOК1 |

10,0 |

16,2 |

0,3 |

23,77 |

6,56 | |

CС1CCPOК11 |

18,0 |

16,4 |

0,2 |

18,73 |

5,40 | |

Листвянский |

TPOК1 |

8,0 |

18,4 |

0,5 |

24,44 |

6,68 |

ТРОК11 |

15,0 |

18,7 |

0,4 |

18,56 |

5,03 | |

ТР, ТМСШ |

8,0 |

17,5 |

0,3 |

25,41 |

6,94 | |

Красногорский |

TPOК1 |

10,0 |

17,1 |

0,3 |

24,02 |

6,67 |

ТРОК11 |

13,0 |

18,3 |

0,3 |

20,45 |

5,95 | |

Краснобродский |

ТР, ТМ, ТСШ |

7,0 |

9,3 |

0,4 |

28,51 |

7,83 |

TPOК1 |

8,0 |

9,2 |

0,4 |

26,83 |

7,43 | |

Канско-Ачинский бассейн |

||||||

Ирша-Бородинский разрез |

Б2Р |

33,0 |

6,7 |

0,2 |

15,54 |

4,53 |

Назаровский разрез |

Б2Р |

39,0 |

7,3 |

0,4 |

13,06 |

3,92 |

Березовское месторождение |

Б2 |

33,0 |

4,7 |

0,2 |

15,70 |

4,62 |

Барандатское месторождение |

Б2 |

37,0 |

4,4 |

0,2 |

14,86 |

4,38 |

Итатское месторождение |

Б1 |

40,5 |

6,8 |

0,4 |

12,85 |

3,83 |

Боготольское месторождение |

Б1 |

44,0 |

6,7 |

0,5 |

11,84 |

3,59 |

Абанское месторождение |

Б2 |

33,5 |

8,0 |

0,3 |

14,78 |

4,35 |

Большесырское месторождение |

Б3 |

24,0 |

6,1 |

0,2 |

19,11 |

5,50 |

Минусинский бассейн |

ДР, ДМСШ |

14,0 |

17,2 |

0,5 |

20,16 |

5,68 |

Черногорский разрез |

ДР |

14,0 |

14,6 |

0,5 |

20,62 |

5,81 |

Изыхское месторождение |

ДР |

14,0 |

17,2 |

0,5 |

20,16 |

5,78 |

Аскизское месторождение |

Д |

9,0 |

17,9 |

0,6 |

23,10 |

6,53 |

Бейское месторождение |

Д |

14,0 |

12,9 |

0,5 |

22,51 |

6,35 |

Иркутский бассейн |

||||||

Черемховское месторождение |

ДР, ДМСШ |

13,0 |

27,0 |

1,0 |

17,93 |

5,07 |

Забитуйское месторождение |

ДР |

8,0 |

23,0 |

4,1 |

20,91 |

5,98 |

Азейский разрез |

БЗР |

25,0 |

14,2 |

0,4 |

16,96 |

4,82 |

Тулунский разрез |

БЗР |

26,0 |

12,6 |

0,4 |

16,38 |

4,77 |

Мугунское месторождение |

БЗ |

22,0 |

14,8 |

0,9 |

17,55 |

5,14 |

Каахемское месторождение |

ГР |

5,0 |

12,4 |

0,4 |

26,46 |

7,40 |

Элегестинское месторождение |

Ж |

7,0 |

8,4 |

0,6 |

29,73 |

8,22 |

Бурятская АССР: |

||||||

Гусиноозерское месторождение |

БЗР |

23,0 |

16,9 |

0,7 |

16,88 |

4,87 |

Холбольждинский разрез |

БЗР |

26,0 |

11,8 |

0,3 |

16,08 |

4,64 |

Баянгольское месторождение |

БЗ |

23,0 |

15,4 |

0,5 |

18,10 |

5,16 |

Никольское месторождение |

Д, ДГ |

6,0 |

18,2 |

0,4 |

23,05 |

6,47 |

Северо-Восточные районы | ||||||

Месторождения: |

||||||

Сангарское |

ДР |

10,0 |

13,5 |

0,3 |

24,31 |

6,80 |

Джебарики-Хая |

ДР |

11,0 |

11,1 |

0,3 |

23,10 |

6,50 |

Аркагалинское |

ДР |

19,0 |

12,2 |

0,2 |

19,15 |

5,46 |

Верхне-Аркагалинское |

Д |

20,0 |

10,4 |

0,3 |

19,40 |

5,54 |

Эрозионное |

Ж |

9,0 |

12,7 |

0,4 |

23,43 |

6,59 |

Буор-Кемюсское |

Ж |

8,0 |

11,0 |

0,3 |

27,34 |

7,53 |

Бухта Угольная |

ГР |

10,0 |

15,3 |

1,4 |

24,23 |

6,73 |

Нерюнгринское |

ССР |

7,0 |

16,7 |

0,2 |

24,61 |

6,81 |

Анадырское |

БЗР |

22,0 |

13,3 |

0,6 |

17,97 |

5,31 |

Канагаласское |

Б2Р |

32,5 |

10,1 |

0,2 |

14,53 |

4,32 |

Согинское |

Б1 |

41,0 |

3,0 |

0,2 |

14,02 |

4,14 |

Куларское |

Б1 |

51,0 |

12,2 |

0,1 |

7,68 |

2,58 |

Ланковское |

Б1 |

51,0 |

5,9 |

0,1 |

9,24 |

2,98 |

Уяндинское |

Б1 |

50,0 |

12,0 |

0,1 |

7,89 |

2,61 |

Кавказ | ||||||

Ткибули |

КР |

5,8 |

24,4 |

0,8 |

24,33 |

- |

ДМСШ |

13,0 |

40,0 |

2,3 |

14,70 |

- | |

Г концентрат |

14,5 |

13,5 |

1,2 |

23,19 |

- | |

Г промпродукт |

15,0 |

30,0 |

2,0 |

17,08 |

- | |

Ткварчели |

Ж концентрат |

13,0 |

12,5 |

0,9 |

24,03 |

- |

Ж промпродукт и шлак |

11,5 |

39,5 |

1,5 |

16,31 |

- | |

Узбекская ССР | ||||||

Средазуголь |

||||||

Ангренский разрез |

Б20МСШ |

34,5 |

22,0 |

2,0 |

13,44 |

- |

Шаргуньское рудоуправление |

СССШ |

6,0 |

18,5 |

0,8 |

25,95 |

- |

Киргизская ССР | ||||||

Шахты: |

||||||

Джергалан |

ДСШ |

11,5 |

14,0 |

1,0 |

22,77 |

- |

Кок-Янгак |

ДСШ |

10,5 |

21,0 |

1,8 |

21,31 |

- |

Таш-Кумыр |

ДСШ |

14,5 |

25,0 |

1,5 |

17,87 |

- |

Сулюктинское рудоуправление |

БЗСШ |

32,0 |

21,0 |

0,7 |

17,00 |

- |

Кызылкийское рудоуправление |

БЗСШ |

28,0 |

18,0 |

1,6 |

16,16 |

- |

Шахты: |

||||||

N 4 |

БЗСШ |

25,0 |

18,0 |

1,8 |

17,00 |

- |

Центральная |

БЗСШ |

19,5 |

15,0 |

0,7 |

19,00 |

- |

Кара-Киче |

БЗ |

19,0 |

10,0 |

1,0 |

19,80 |

- |

Таджикская ССР | ||||||

Шахты: |

||||||

N 1/2, Шураб |

БР |

21,5 |

20,0 |

1,0 |

16,83 |

- |

N 8, Шураб |

БСШ |

29,5 |

18,0 |

1,0 |

15,24 |

- |

Дальний Восток | ||||||

Артемовское месторождение |

БЗОМСШ |

24,0 |

32,0 |

0,4 |

13,31 |

- |

БЗКОМ |

24,5 |

26,0 |

0,4 |

14,82 |

- | |

БЗСША |

23,0 |

35,5 |

0,4 |

12,68 |

- | |

Партизанский (Сучанский) бассейн |

Ж6P |

5,5 |

34,0 |

0,5 |

20,51 |

- |

Ж, Т промпродукт |

||||||

Раздольненский бассейн |

||||||

Месторождения: |

||||||

Липовецкое |

ДКО |

6,0 |

32,0 |

0,4 |

19,64 |

- |

ДМСШ |

6,0 |

35,0 |

0,4 |

18,63 |

- | |

ДР, ДСШ |

6,0 |

36,0 |

0,4 |

18,13 |

- | |

Огоджинское |

ДР |

13,0 |

40,0 |

0,3 |

15,83 |

- |

Остров Сахалин | ||||||

Среднее по Сахалину |

БЗР, БЗ концентрат |

20,0 |

22,0 |

0,4 |

17,33 |

- |

Углегорский район |

ГСШ |

10,5 |

20,0 |

0,3 |

22,86 |

- |

Г концентрат |

9,0 |

18,0 |

0,6 |

24,74 |

- | |

Александровский район |

ГР |

10,5 |

10,0 |

0,4 |

24,70 |

- |

Шахты: |

||||||

Макарьевка |

ЖР |

6,0 |

13,0 |

0,3 |

28,14 |

- |

Мгачи |

ГР |

7,0 |

17,0 |

0,6 |

24,53 |

- |

Арково |

ДР |

8,0 |

15,0 |

1,1 |

24,03 |

- |