- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 17212-84

Группа A39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУДЫ ЖЕЛЕЗНЫЕ, АГЛОМЕРАТЫ И ОКАТЫШИ

Метод определения восстановимости

Iron ores, agglomerates and pellets.

Method for determination of reductibility

ОКСТУ 0709

Дата введения 1986-01-01

РАЗРАБОТАН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

В.И.Манза, И.Ф.Дворниченко, Е.И.Парубец

ВНЕСЕН Министерством черной металлургии СССР

Член Коллегии В.Г.Антипин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 декабря 1984 года N 4643

ВЗАМЕН ГОСТ 17212-71

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.07.90 N 2283 с 01.01.86

Изменение N 1 внесено юридическим бюро по тексту ИУС N 11 1990 год

Настоящий стандарт распространяется на железные руды, агломераты и окатыши и устанавливает метод определения восстановимости. Метод заключается в восстановлении пробы оксидом углерода при заданных температурных условиях и определении степени восстановления по результатам химического анализа исходной и восстановленной пробы или потере массы кислорода при восстановлении.

1. ОТБОР ПРОБ

Отбор и подготовка проб - по ГОСТ 26136-84 (СТ СЭВ 4039-83).

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

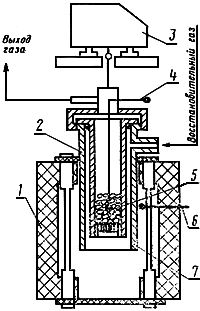

2.1. Установка для определения восстановимости железорудного сырья (черт.1), состоящая из следующих основных узлов:

реакционной камеры для восстановления пробы;

электропечи для нагрева пробы и восстановительного газа до температуры 1100 °С;

системы подачи восстановительного и нейтрального газов в реакционную камеру;

взвешивающего устройства для определения потери массы пробы при восстановлении с погрешностью не более ±1,0 г;

контрольно-измерительных и регулировочных приборов.

1 - электропечь: 2 - реакционная камера; 3 - взвешивающее устройство; 4, 6 - термоэлектрические термометры;

5 - проба; 7 - перфорированная пластина

Черт.1

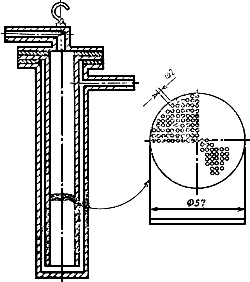

2.1.1. Реакционная камера с перфорированной пластиной (черт.2) изготавливается из двух стальных термостойких труб (марки стали 15Х25Т) с толщиной стенок 3 мм, диаметром 65 и 76 мм. Трубы устанавливаются концентрично одна в другую, образуя зазор для прохождения восстановительного газа, поступающего через приваренный к внешней трубе в верхней ее части патрубок. Трубы закрепляются с помощью установочных фланцев. Длина труб с фланцами составляет: внешний - 450 мм, внутренней - 430 мм. Нижняя часть внешней трубы заглушена, к верхней части ее крепится на резьбе крышка с патрубком для отвода восстановительного газа из камеры.

Черт.2

2.1.2. Контроль и регулировку температурного режима осуществляют с помощью термоэлектрических термометров типа ТХА по ГОСТ 3044-84, размещенных в средней части электропечи и в реакционной камере внутри пробы, и терморегулятором типа РУ-5, работающего в системе с потенциометром типа КСП-3 и регулятором напряжения РНТО-330-63.

2.1.3. Расход восстановительного и нейтрального газов контролируют ротаметрами типа РМ по ГОСТ 13045-81.

Контроль состава восстановительного газа осуществляют автоматическим оптикоакустическим газоанализатором типа ОА-2109 (ОА-2209, ОА-2309) по ГОСТ 13320-81.

2.1.2, 2.1.3. (Измененная редакция, Изм. N 1).

2.2. Установка газогенераторная для получения восстановительного газа или баллоны с оксидом углерода.

2.3. Баллоны с нейтральным газом (аргоном, азотом).

2.4. Шкаф сушильный, обеспечивающий температуру сушки (105±5) °С.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. В состав восстановительного газа, применяемого при проведении испытаний, входит оксид углерода, являющийся токсичным и взрывоопасным газом. По степени воздействия на организм человека оксид углерода относится к 2-му классу опасности по ГОСТ 12.1.007-76.

3.2. При поступлении в организм человека через органы дыхания оксид углерода поражает кроветворные органы, вызывает головную боль, тошноту, слабость. Через неповрежденную кожу оксид углерода в организм человека не проникает.

3.3. Оксид углерода в обычных условиях не взаимодействует с водой, кислотами и щелочами.

3.4. При проведении испытаний с использованием оксида углерода необходимо осуществлять непрерывный контроль за его содержанием в воздухе рабочей зоны в соответствии с требованиями ГОСТ 12.1.005-76. Контроль за герметичностью газопроводов и состоянием вентиляционной системы в соответствии с требованиями ГОСТ 12.4.021-76.

3.5. Оксид углерода хранится в баллонах красного цвета с надписью "Оксид углерода". Путепроводы для оксида углерода окрашивают в желтый цвет.

3.6. При работе с использованием оксида углерода необходимо соблюдать требования по обеспечению взрывобезопасности по ГОСТ 12.1.010-76 и пожарной безопасности по ГОСТ 12.1.004-76.

3.7. К испытаниям с использованием оксида углерода допускаются лица, обученные в соответствии с требованиями ГОСТ 12.0.004-79.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Из объединенной пробы, подготовленной для определения восстановимости и высушенной при температуре (105±5) °С, выделяют две пробы массой 500 г каждая крупностью 10-12,5 мм для проведения испытания.

(Измененная редакция, Изм. N 1).

4.2. Пробу для проведения испытания массой 500 г помещают в реакционную камеру на перфорированную пластину и закрывают крышку камеры.

4.3. Помещают реакционную камеру в электропечь и подвешивают к взвешивающему устройству. Реакционная камера не должна касаться электропечи.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Включают контрольно-измерительные приборы, электропечь и систему подачи в реакционную камеру восстановительного газа. Отмечают время начала испытания.

5.1.1. Условия испытания:

состав восстановительного газа - CO (33±0,5)%, N (65±0,5)%;

допускаемые примеси - H -0,5%, CO

-0,5%, CO -0,5%, О

-0,5%, О -0,1%, Н

-0,1%, Н O-0,2%;

O-0,2%;

расход восстановительного газа в реакционную камеру - (30±1) дм /мин;

/мин;

режим нагрева пробы при восстановлении - проба нагревается за первые 40 мин со скоростью 15 °С/мин до 600 °С, за последующие 175 мин со скоростью 2,86 °С/мин до 1100 °С.

5.2. Регистрируют потерю массы кислорода при восстановлении: за первые 40 мин испытания через каждые 5 мин и за последующие 175 мин - через каждые 10 мин или непрерывно с помощью самопишущего автоматического устройства.

5.3. Через 215 мин после начала испытания выключают электропечь, выводят реакционную камеру из зоны нагрева и вместо восстановительного газа подают нейтральный газ со скоростью 3 дм /мин для охлаждения пробы. При снижении температуры до 100 °С отключают систему подачи газа и контрольно-измерительные приборы. Пробу охлаждают на воздухе до комнатной температуры, после чего направляют на химический анализ для определения содержания железа общего, моноксида железа и железа металлического.

/мин для охлаждения пробы. При снижении температуры до 100 °С отключают систему подачи газа и контрольно-измерительные приборы. Пробу охлаждают на воздухе до комнатной температуры, после чего направляют на химический анализ для определения содержания железа общего, моноксида железа и железа металлического.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Вычисляют абсолютную и фактическую степень восстановления.

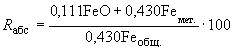

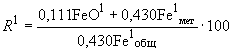

6.1.1. Абсолютную степень восстановления ( ) в процентах, отнесенную к максимальной степени окисленности железа в пробе железорудного сырья, вычисляют по формуле

) в процентах, отнесенную к максимальной степени окисленности железа в пробе железорудного сырья, вычисляют по формуле

, (1)

, (1)

где  - массовая доля моноксида железа в восстановленной пробе по ГОСТ 23581.3-79, %;

- массовая доля моноксида железа в восстановленной пробе по ГОСТ 23581.3-79, %;

- массовая доля металлического железа в восстановленной пробе по ГОСТ 23581.11-79, %;

- массовая доля металлического железа в восстановленной пробе по ГОСТ 23581.11-79, %;

- массовая доля общего железа в восстановленной пробе по ГОСТ 23581.18-81, %;

- массовая доля общего железа в восстановленной пробе по ГОСТ 23581.18-81, %;

0,111 - коэффициент пересчета  в пробе на эквивалентное количество кислорода, необходимое для окисления

в пробе на эквивалентное количество кислорода, необходимое для окисления  в

в  ;

;

0,430 - коэффициент пересчета  в пробе на эквивалентное количество кислорода, необходимое для окисления

в пробе на эквивалентное количество кислорода, необходимое для окисления  до

до  .

.

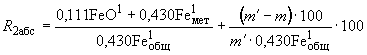

Абсолютная степень восстановления в процентах может быть также вычислена по потере массы пробы при восстановлении по формуле

, (2)

, (2)

где  - массовая доля моноксида железа в исходной пробе, %;

- массовая доля моноксида железа в исходной пробе, %;

- массовая доля металлического железа в исходной пробе, %;

- массовая доля металлического железа в исходной пробе, %;

- масса исходной пробы, г;

- масса исходной пробы, г;

- масса восстановленной пробы, г;

- масса восстановленной пробы, г;

- массовая доля общего железа в исходной пробе, %.

- массовая доля общего железа в исходной пробе, %.

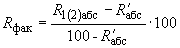

6.1.2. Фактическую степень восстановления  в процентах вычисляют по формуле

в процентах вычисляют по формуле

, (3)

, (3)

где  - абсолютная степень восстановления восстановленного железорудного сырья, вычисленная по результатам химического анализа (

- абсолютная степень восстановления восстановленного железорудного сырья, вычисленная по результатам химического анализа ( ) или по потере массы пробы при восстановлении (

) или по потере массы пробы при восстановлении ( );

);

- абсолютная степень восстановления исходной пробы, которую вычисляют по формуле

- абсолютная степень восстановления исходной пробы, которую вычисляют по формуле

. (4)

. (4)

6.2. Строят график зависимости фактической степени восстановления, вычисленной по результатам измерения потери массы пробы при восстановлении, от времени восстановления.

6.3. Испытания проводят на двух пробах и вычисляют среднее арифметическое фактической и среднее арифметическое абсолютной степени восстановления. Если разница между двумя результатами определения фактической степени восстановления при 1100 °С превышает 5% абс., проводят испытание на третьей пробе и за окончательный результат принимают среднее арифметическое двух наиболее близких по абсолютной величине определений.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1985

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов