- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 2856-79*

Группа В51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СПЛАВЫ МАГНИЕВЫЕ ЛИТЕЙНЫЕ

Марки

Casting magnesium alloys. Grades

ОКП 17 1440

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1979 года N 3644 дата введения установлена 01.01.81

Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.85 N 2222

ВЗАМЕН ГОСТ 2856-68

* ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1985 года, октябре 1987 года (ИУС 10-85, 1-88)

1. Настоящий стандарт распространяется на магниевые литейные сплавы, предназначенные для изготовления фасонных отливок.

Стандарт полностью соответствует СТ СЭВ 5734-86.

(Измененная редакция, Изм. N 2).

2. В зависимости от химического состава устанавливаются следующие марки сплавов: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19.

Примечание. Буквы "пч" и "он" означают: пч - повышенной чистоты, он - общего назначения.

3. Магниевые сплавы должны изготовляться в соответствии с требованиями настоящего стандарта с химическим составом, указанным в табл.1.

Таблица 1

|

|

Химический состав, % | ||||||||||||||||||||

|

основные компоненты |

примеси, не более | ||||||||||||||||||||

|

Марка спла- |

маг- |

алю- ми- |

мар- |

цинк |

ци- |

кад- мий |

ин- |

сум- |

лан- тан |

нео- дим |

итт- рий |

алю- ми- ний |

крем- ний |

же- лезо |

ни- кель |

медь |

цинк |

бе- |

цир- ко- |

про- чие при- меси |

сумма опреде- ляемых при- месей |

|

МЛ3 |

Ос- |

2,5- |

0,15- |

0,5- |

- |

- |

- |

- |

- |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ4 |

То же |

5,0- |

0,15- |

2,0- |

- |

- |

- |

- |

- |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ4пч |

" |

5,0- |

0,15- |

2,0- |

- |

- |

- |

- |

- |

- |

- |

- |

0,08 |

0,007 |

0,002 |

0,04 |

- |

0,002 |

0,002 |

- |

0,13 |

|

МЛ5 |

" |

7,5- |

0,15- |

0,2- |

- |

- |

- |

- |

- |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ5пч |

" |

7,5- |

0,15- |

0,2- |

- |

- |

- |

- |

- |

- |

- |

- |

0,08 |

0,007 |

0,001 |

0,04 |

- |

0,002 |

0,002 |

- |

0,13 |

|

МЛ5он |

" |

7,5- |

0,15- |

0,2- |

- |

- |

- |

- |

- |

- |

- |

- |

0,35 |

0,08 |

0,01 |

0,25 |

- |

0,002 |

0,002 |

0,1 |

0,7 |

|

МЛ6 |

" |

9,0- |

0,1- |

0,6- |

- |

- |

- |

- |

- |

- |

- |

- |

0,25 |

0,06 |

0,01 |

0,1 |

- |

0,002 |

0,002 |

0,1 |

0,5 |

|

МЛ8 |

" |

- |

- |

5,5- |

0,7- |

0,2- |

- |

- |

- |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ9 |

" |

- |

- |

- |

0,4- |

- |

0,2- |

- |

- |

1,9- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

0,15 |

0,001 |

- |

0,10 |

0,35 |

|

МЛ10 |

" |

- |

- |

0,1- |

0,4- |

- |

- |

- |

- |

2,2- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ11 |

" |

- |

- |

0,2- |

0,4- |

- |

- |

2,5- |

- |

- |

- |

0,02 |

0,03 |

0,02 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ12 |

" |

- |

- |

4,0- |

0,6- |

- |

- |

- |

0,6- |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,12 |

0,2 |

|

МЛ15 |

" |

- |

- |

4,0- |

0,7- |

- |

- |

- |

- |

- |

- |

0,02 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

- |

- |

0,12 |

0,2 |

|

МЛ19 |

" |

- |

- |

0,1- |

0,4- |

- |

- |

- |

- |

1,6- |

1,4- |

0,03 |

0,03 |

0,01 |

0,005 |

0,03 |

- |

0,001 |

- |

0,14 |

0,25 |

Примечания:

1. РЗМ - элементы, входящие в состав цериевого миш-металла, содержащего не менее 45% церия.

2. При одновременном содержании бериллия и циркония в сплавах марок МЛ4, МЛ4пч, МЛ5, МЛ5пч массовая доля бериллия не должна превышать 0,0015%.

3. В сплаве МЛ5пч массовая доля титана допускается не более 0,005%.

4. Механические свойства сплавов, определяемые на отдельно отлитых образцах, должны соответствовать требованиям, указанным в табл.2.

Таблица 2

|

Марка сплава |

Способ литья |

Вид термической обработки |

Временное сопротивление |

Предел текучести |

Относительное удлинение при |

|

не менее | |||||

|

МЛ3 |

З |

- |

160(16,0) |

- |

6 |

|

МЛ4 |

З, О, К |

- |

160(16,0) |

80(8,0) |

3 |

|

|

З, О, К |

Т4 |

220(22,0) |

80(8,0) |

5 |

|

|

З, О, К |

Т6 |

225(22,5) |

100(10,0) |

2 |

|

МЛ4пч |

З, О, К |

- |

160(16,0) |

80(8,0) |

3 |

|

|

З, О, К |

Т4 |

220(22,0) |

80(8,0) |

5 |

|

|

З, О, К |

Т6 |

225(23,0) |

100(10,0) |

2 |

|

МЛ5 |

З, О, К |

- |

160(16,0) |

90(9,0) |

2 |

|

|

З, О, К |

Т2 |

160(16,0) |

85(8,5) |

2 |

|

|

З, О, К |

Т4 |

235(23,5) |

90(9,0) |

5 |

|

|

З, О, К |

Т6 |

235(23,5) |

100(11,0) |

2 |

|

|

Д |

- |

175(17,5) |

110(11,0) |

1 |

|

МЛ5пч |

З, О, В, Г, К |

- |

160(16,0) |

90(9,0) |

2 |

|

|

З, О, В, Г, К |

Т2 |

160(16,0) |

85(8,5) |

2 |

|

|

З, О, В, Г, К |

Т4 |

235(23,5) |

90(9,0) |

5 |

|

|

З, О, В, Г, К |

Т6 |

235(23,5) |

110(11,0) |

2 |

|

|

Д |

- |

175(17,5) |

110(11,0) |

1 |

|

МЛ5он |

З, О, К |

- |

160(16,0) |

90(9,0) |

2 |

|

|

З, О, К |

Т4 |

230(23,0) |

85(8,5) |

5 |

|

|

З, О, К |

Т6 |

230(23,0) |

105(10,5) |

2 |

|

МЛ6 |

З, К |

- |

150(15,0) |

- |

1 |

|

|

З, К |

Т4 |

225(22,5) |

110(11,0) |

4 |

|

|

З, К |

Т6 |

225(22,5) |

140(14,0) |

1 |

|

|

З, К |

Т61 |

230(23,0) |

140(14,0) |

1 |

|

МЛ8 |

З, О, К, В, Г |

Т6 |

265(27,0) |

170(17,0) |

4 |

|

|

З, О, К, В, Г |

Т61 |

275(28,0) |

175(17,5) |

4 |

|

МЛ9 |

З, О, К, В, Г |

Т6 |

230(23,0) |

110(11,0) |

4 |

|

МЛ10 |

З, О, К, В, Г |

Т6 |

230(23,0) |

140(14,0) |

3 |

|

|

З, О, К, В, Г |

Т61 |

240(24,0) |

140(14,0) |

3 |

|

МЛ11 |

З, О, К, В, Г |

- |

120(12,0) |

70(7,0) |

1,5 |

|

|

З, О, К, В, Г |

Т2 |

120(12,0) |

70(7,0) |

1,5 |

|

|

З, О, К, В, Г |

Т4 |

140(14,0) |

85(8,5) |

3,0 |

|

|

З, О, К, В, Г |

Т6 |

140(14,0) |

100(10,0) |

2,0 |

|

МЛ12 |

З, О, К, В, Г |

- |

200(20,0) |

90(9,0) |

6 |

|

|

З, О, К, В, Г |

Т1 |

230(23,0) |

130(13,0) |

5 |

|

МЛ15 |

З, О, К, В, Г |

Т1 |

210(21,0) |

130(13,0) |

3 |

|

МЛ19 |

З, К |

Т6 |

220(22,0) |

120(12,0) |

3 |

Примечания:

1. Обозначения способов литья:

З - литье в песчаные формы;

К - литье в кокиль;

О - литье в оболочковые формы;

В - литье по выплавляемым формам;

Г - литье в гипсовые формы;

Д - литье под давлением.

2. Обозначения видов термической обработки:

Т1 - старение; Т2 - отжиг; Т4 - гомогенизация и закалка на воздухе;

Т6 - гомогенизация, закалка на воздухе и старение; Т61 - гомогенизация, закалка в воду и старение.

3. Для сплава МЛ10 с массовой долей цинка не более 0,5% термическая обработка по режиму Т61.

4. Предел текучести определяется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 2).

5. Определение химического состава проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76 или по ГОСТ 7728-79 или другими методами, обеспечивающими сопоставление результатов.

При разногласиях в оценке результатов по определению химического состава определения проводят по ГОСТ 3240.0-76 - ГОСТ 3240.21-76.

Массовую долю иттрия в сплаве марки МЛ19 определяют в соответствии с нормативно-технической документацией.

6. Механические свойства сплавов определяют по ГОСТ 1497-84.

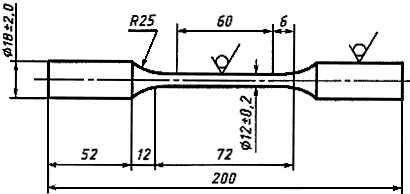

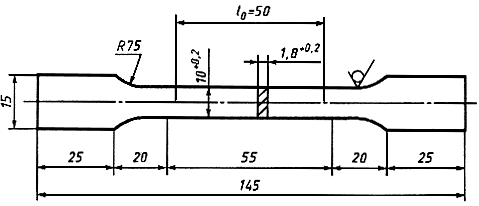

Форма и размеры отдельно отлитых образцов при литье в песчаные формы, кокиль и оболочковые формы, по выплавляемым моделям и в гипсовые формы должны соответствовать указанным на черт.1, а при литье под давлением - черт.2.

Черт.1

Черт.2

Допускается уменьшать длину головки образца в зависимости от конструкции захватов испытательной машины.

Образцы для всех видов литья, кроме литья под давлением, отливают в песчаные формы. Допускается отливка образцов в кокиль.

При литье под давлением допускается вырезка образцов из прилитых пластин толщиной 1,8 мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

мм, при этом параметр шероховатости обрабатываемой поверхности по ГОСТ 2789-73 должен быть не менее 20 мкм.

Отдельно отлитые образцы испытывают с литейной коркой. Заусенцы на плоскости разъема формы и места отрезки от литниковой системы должны быть удалены зачисткой.

Термическая обработка образцов для испытаний механических свойств сплавов должна соответствовать термической обработке, установленной для отливок из этих сплавов.

Текст документа сверен по:

официальное издание

Цветные металлы. Кремний, магний, кадмий, титан.

Технические условия. Марки: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2001

, МПа (кгс/мм

, МПа (кгс/мм )

) ,

,  , %

, % Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов